基于LabVIEW的蔬菜切碎机性能测试及工作参数优化

2017-03-04许顺,佟金,李默

许 顺,佟 金,李 默

基于LabVIEW的蔬菜切碎机性能测试及工作参数优化

许 顺,佟 金,李 默※

(1. 吉林大学生物与农业工程学院,长春 130025;2. 吉林大学工程仿生教育部重点试验室,长春 130025)

为改善蔬菜类切碎器的工作性能,提高蔬菜的资源化利用率,该文基于LabVIEW软件开发了蔬菜切碎性能测试平台,并设计了一种盘刀式切碎器,利用该平台,对不同种类的蔬菜进行切碎试验,深入探讨了不同刀片数量和不同转速对切碎器工作性能的影响。试验表明,蔬菜切碎性能测试平台不仅实现了试验过程的可视化,还具有测量误差小、运行稳定、操作简单等特点。通过蔬菜切碎试验得到,蔬菜类切碎器上宜采用2~3个切碎刀片,旋转速度宜为1 400 r/min,此时的切碎器具有较好的工作性能,对蔬菜的切碎效果好、质量损失小,且其生产能力较高、单位产品质量能耗小。该方法为蔬菜类切碎器的设计及切碎性能测试平台的开发提供参考。

农业机械;机械化;设计;蔬菜;切碎器;LabVIEW;性能测试平台

0 引 言

据统计,2013年中国蔬菜产量为7.35亿t,而蔬菜废弃物就高达2.69亿t,占蔬菜产量的36.6%[1-3],“好氧堆肥”、“厌氧发酵”、“饲料化利用”等是目前对蔬菜资源化利用的主要方式[4-8]。为提高利用率,一般需要对蔬菜进行切碎。但是,目前蔬菜类切碎机的发展缓慢,生产效率低下,甚至对使用者的人身财产安全带来了极大的隐患[9-12]。蔬菜类切碎机主要用于根、茎、叶类蔬菜的连续切碎[13-19]。切碎器是切碎机的关键性终端执行部件,对生产效率和产品质量有着重要影响。因此,设计具有高效切割能力的蔬菜类切碎器对提高整机生产效率及蔬菜的资源化利用率具有重要意义。

为了更好地研究和开发蔬菜类切碎器,须对蔬菜进行切碎试验,并使用合理的试验手段和合适的试验装置(如数据采集器或数据采集系统等)将与蔬菜切碎过程中相关的数据进行采集和分析。LabVIEW软件因具有较好的数据采集和处理功能,已作为一种重要的测控平台开发手段,在农业机械领域有了一定的应用,并取得了卓越成就。基于此软件,刘文峰等开发了用于采集秸秆粉碎机刀辊转速和扭矩的测控系统[20];张世福等设计了秸秆切割特性测控系统,实现对高速连续工作的主轴切割扭矩、切割力等的采集[21];王曦研发了一套动态在线秸秆粉碎机测控系统,用于测量温度、功耗等性能[22]。此外,还有学者开发了用于棉杆、水稻等切割的测控平台[23-25]。但在开发蔬菜类切碎器方面的应用还未见报道。与秸秆、棉杆、水稻等不同,蔬菜切碎时除了需要对切碎器的扭矩、转速、功率进行实时检测外,还需要对其产品的切碎效果进行分析,而现有的切割器性能测试平台并没有这一功能。因此,为了解决蔬菜切碎方面的科研空白以及相关的生产生活迫切需求,十分有必要开展蔬菜切碎性能测试平台的开发及试验工作。

本研究根据蔬菜切碎要求,基于LabVIEW软件设计并制作了一套蔬菜切碎性能检测平台,并运用该平台对不同种类的蔬菜进行切碎试验,通过比较切割能耗和产品的加工质量,分析切割刀片的使用数量和切割速度对切碎器作业性能的影响,为蔬菜切碎器的设计与改进提供理论依据与技术支持。

1 方法与试验

1.1 测试平台的结构与工作原理

对含水量较高的蔬菜进行切碎加工时,要求既要切细,又不能出“浆”,只能“切”碎,而不能“击”碎[15]。因此,在设计蔬菜类切碎器时,不仅要求其工作时切割省力,配套功率小,而且要求产品切碎质量好,特别是切碎营养丰富、含水分多、流变性突出的瓜果和蔬菜时,要求碎屑少、汁液流失少等。根据这一要求,在设计蔬菜切碎测试平台时,需要重点考察的相关指标包括:平均扭矩(以下简称扭矩)、平均功率(以下简称功率)、样品的平均加工时间(以下简称加工时间)、样品加工时平均所需能耗(以下简称能耗)、产品质量损失率,产品单向尺寸分布在3~10 mm间(定义为合格产品)的质量百分比(以下简称产品合格率)、每小时处理原料的速度(以下简称加工能力)、每小时生产合格产品的速度(以下简称生产能力)。此外,为了综合考虑能耗和生产能力的关系,引入了一个综合性指标-单位产品质量能耗,即样品加工所需能耗与该样品获得的合格产品质量的比值,单位产品质量能耗值越小,说明切碎器的作业性能越好。

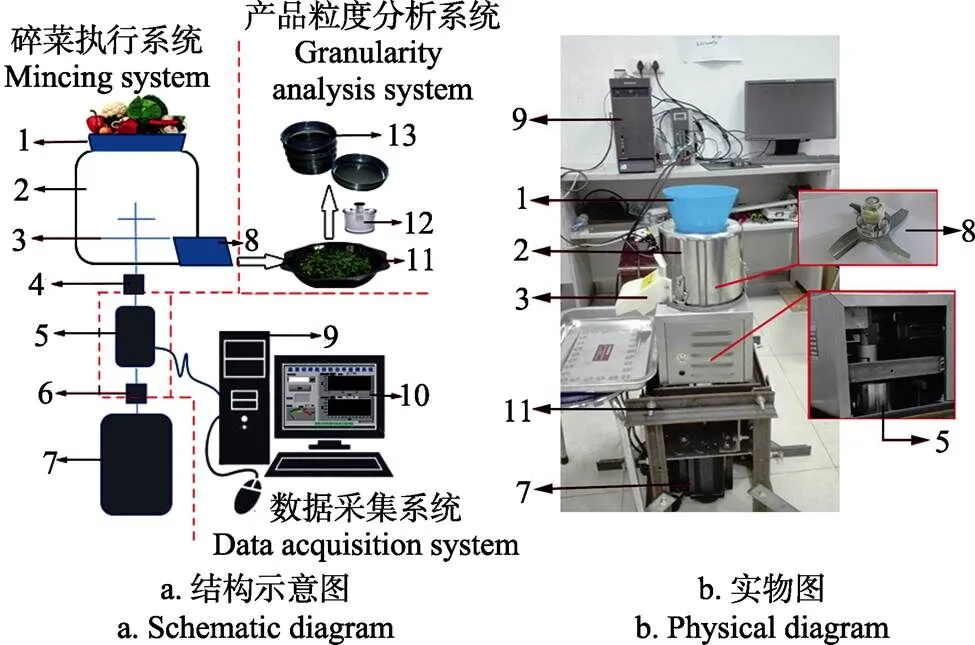

上述各指标中,能耗与功率有关,而功率、扭矩、时间可利用传感器从与切碎器相连的传动轴上直接获取;质量损失率、产品合格率、加工能力、生产能力与产品的质量、粒度有关,单位产品质量能耗与产品质量、加工能耗有关。根据需要,将蔬菜切碎性能测试平台设计为碎菜执行系统、数据采集系统和产品粒度分析系统3部分,如图1所示。

1. 进料口2. 切碎室3. 出料口 4. 联轴器 5. 扭矩功率传感器 6. 联轴器 7. 调速电机 8. 切碎器 9. 电脑 10. 监测程序11. 固定机架 12. 离心脱水器 13. 筛子

碎菜执行系统由切碎室、切碎器、电机、传动轴、联轴器、固定机架等部分组成。主要实现蔬菜的切碎,其工作原理是:电机带动切碎器旋转,蔬菜通过进料口进入切碎室,经切碎器反复切碎后,由出料口排出。其中,所使用的调速电机型号为130ST-M15025(台州亿丰电子有限公司),其额定功率为3.8 kW,额定电压为220 V,转速可调范围为0~2 500 r/min;切碎室直径为 180 mm,底座宽度为200 mm。

本平台的数据采集系统主要由扭矩传感器、扭矩功率仪和计算机构成。其中,所用扭矩功率传感器型号为CYB-803S(北京威斯特中航有限公司),其扭矩量程为±100 Nm,准确度等级为±0.05%,精度为0.01;扭矩功率仪的型号为CYB-808C(北京维斯特中航科技有限公司),输入电压为220 VAC,输出电压±15 VDC,响应频率为 100s,数据格式为10位,波特率为9 600 bps,收发命令格式为ASCII码。

数据采集系统的控制程序主要在软件LabVIEW中编写完成,该程序利用计算机串口(COM接口)技术实现对检测到的扭矩及功率信号进行可视化采集和存储[26-29],其操作界面如图2所示。控制程序使用了一个二层层叠式顺序结构,结构的第一层采用了一个计时循环,一方面可以控制信号采集频率,另一方面记录试验运行时间,并设定每60 ms为一个循环,当一个循环开始,程序将把采集命令传送给传感器。传感器接收到采集指令后,将实时电压、电流信号编码成带有校验核(由2个字母组合而成)的字符串传送回程序中顺序结构的第二层中。程序收到字符串信号后,首先需要对字符串进行校验,确保所有数据的真实有效性和系统程序的准确性与稳定性,接着对字符串进行解读,分离出扭矩信号、转速信号和功率信号,然后将所有信号进行转码并以成波形图表和数字字符的形式显示在前面板中。最后,将所有数据以电子表格的形式存储在指定的文件夹中。

图2 数据采集系统的操作界面

此外,数据采集系统的测量误差是通过比较切碎器旋转速度大小来确定的,首先在碎菜执行系统中用调速电机的控制器对切碎器设定恒定的转速,然后又用数据采集系统来检测该切碎器的转速,最后通过对比设定值和测定值的大小,确定系统的测量误差。

产品粒度分析系统用于对产品的切碎效果进行检测,主要由电子称、蔬菜甩干器和筛网组成。采用电子称对产品质量进行称量和分析,其型号为BSA2201-CW(德国赛多利斯公司),量程为2 200 g,精度为0.1 g;蔬菜甩干器(美国OXO)主要用于脱去产品中的自由水分;筛网用于筛选颗粒大小在一定范围内的产品,本系统采用的筛孔直径分别为3和10 mm。

测试平台具体的操作步骤如下:首先,装配切碎器,启动碎菜执行系统,待其运行平稳,启动数据采集系统;然后,将蔬菜样品依次送入切碎执行系统中的切碎室;完成所有样品的切碎后,关闭数据采集系统和碎菜执行系统,并分析数据;最后,利用产品粒度分析系统分析碎菜效果。

1.2 蔬菜类切碎器的设计

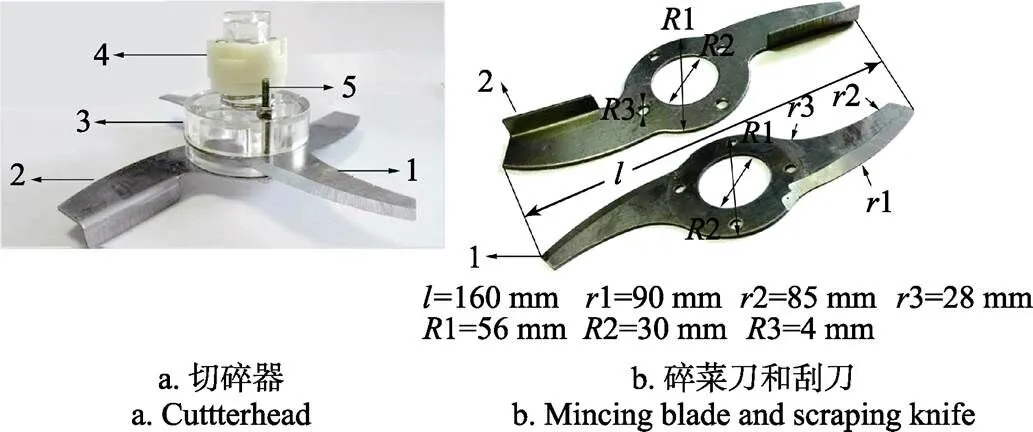

切碎器由最初的手动铡刀发展而来,由于盘刀式切碎器具有能耗低、滑切性好的特点而被广泛使用[30-31],同时,盘刀式切碎器能有效的减少物料被切碎时因过度受压而产生的质量损失。本研究设计的切碎器如图3所示,切碎器由碎菜刀片、刀架、刮刀共同构成。碎菜刀片和刮刀通过限位螺钉固定在刀架上,刀架又通过弹簧销固定在传动轴上。碎菜刀片随刀架高速旋转来获得冲击力,然后对物料表面形成巨大剪切力直至切断物料,而刮刀的主要作用是将切碎后的物料推出料桶。其中,常用的碎菜刀片刀刃的几何形状为圆弧形,每把刀片上有2个相隔180°圆弧形刀刃,刃口角度为15°,刀片的几何中心也是其旋转中心,旋转半径为160 mm。由于刀片质心和扭矩中心都在其旋转中心,所以该刀片工作时将具有良好的稳定性。

1. 碎菜刀片 2. 刮刀 3. 刀架 4. 弹簧销 5. 限位螺栓

1. Mincing blade 2. Scraping knife 3. Blade rest 4. Spring pin 5. Limit bolts

注:为刀片长度;1为刀刃处曲线半径;2为刀背处曲线半径;3为刀背与刀柄的过度圆弧曲线半径;1为刀柄外环直径;2为刀柄内环直径;3为限位孔直径。

Note:is length of blade;1 is radius of blade edge;2 is radius of blade back;3 is radius of transitional fillet between blade back and handle;1 is outer ring diameter of blade handle;2 is inner ring diameter of blade handle;3 is diameter of limit hole.

图3 切碎器结构

Fig.3 Structure of cutterhead

要保证碎菜时的效率和产品的品质,设计适合蔬菜类切碎的切碎器时,需考虑的因素有很多,如碎菜刀片的数量、旋转速度和蔬菜种类等。其中,碎菜刀片的数量和刀片旋转速度是保证碎菜品质和碎菜效率的关键因素。刀片太少或转速过低将导致蔬菜切断不彻底就被刮刀推出料桶,而刀片太多或转速过高又会造成蔬菜的过分切割,导致产品出水率过多,浆化严重。因此,需要考察刀片数量和转速对切碎器的工作性能和切削效果的影响。

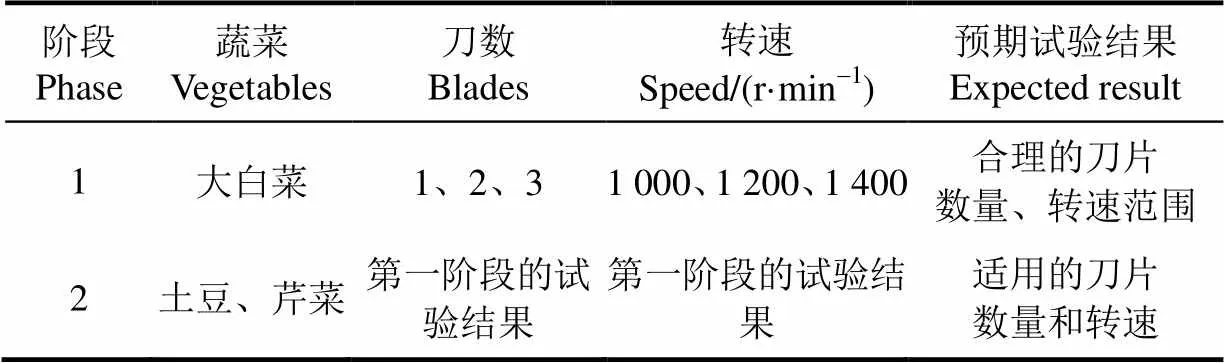

1.3 试验方案

为确定切碎器上切碎刀片的数量和转速,需要进行蔬菜切碎试验。考虑到过多的刀片数量和过高的转速会造成蔬菜浆化,失去其利用价值,于是,本试验考察的刀片数量为1~3个,转速为1 000~1 500 r/min。

选择合适的蔬菜样品进行试验,对切碎器的设计有很大帮助。而蔬菜种类很多,按食用器官不同分为根菜类、茎菜类、叶菜类、花菜类、果荚类和种子类。其中花、果、种子类蔬菜的个体较小,极少需要切碎加工;根、茎、叶类蔬菜个体较大,且淀粉含量充足,通常需要切碎加工。白菜、土豆和芹菜常被用作馅料或者饲料,具有很好的代表性。于是,本研究将选择白菜、土豆和芹菜作为蔬菜样品。

试验总体分为2个阶段,如表1所示。第一阶段是对白菜样品进行切碎试验,从而获得满足加工要求的刀片数量和旋转速度的合理范围。第二阶段是根据第一阶段的试验结果,对土豆、芹菜进行切碎试验,进一步选出能使切碎器高效低能的刀片数量和转速。试验共分为21组,每组试验重复4次。

表1 试验方案

在投入料桶之前,样品需做简单处理,将高约为 25 cm的白菜纵向切开,每份白菜样品为200 g;土豆去皮后切成边长约2 cm的小块,每份土豆样品为300 g;芹菜切成约15 cm的长段,每份150 g。

2 结果与讨论

在试验过程中,检测系统实时显示了数据校验核,说明该检测系统运行稳定,同时保证了数据的真实性和可靠性。通过比较切碎器转速的设定值与检测值得到,检测值偶尔会低于设定值1~2 r/min,说明系统的测量误差不高于0.002(试验中设定的最低转速为1 000 r/min),即,检测系统具有较高测量精度。

对结果处理时,首先对数据采集系统获得的瞬时扭矩、功率以及作业时间求平均值,得到切碎器工作时的平均扭矩、功率和时间;又根据式(1)将瞬时功率对时间求积分,得到加工能耗;同时,利用平台的产品粒度分析系统,获得产品的回收产品的质量和合格率,根据式(2)计算得到质量损失率;接着结合加工时间,根据式(3)、式(4)又求得切碎器的加工能力和生产能力;最后,根据式(5)计算得到单位产品质量能耗大小。

式中为能耗,J;()为瞬时功率,W;为加工时间,s。

式中为质量损失率,%;为单份样品切碎后的质量,g;为产品合格率,%;为单份样品切碎前质量,g。

式中为切碎器的加工能力,kg/h。

式中为切碎器生产能力,kg/h。

式中为单位产品质量能耗。

2.1 第一阶段试验结果

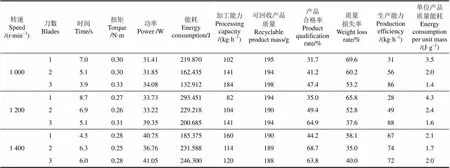

本阶段通过对白菜样品的切碎试验来确定满足加工要求的刀片数量和旋转速度的使用范围,试验结果如表2所示。

表2 第一阶段试验结果

由表2可知,当转速不高于1 400 r/min时,白菜的细碎程度和均匀度随刀片数量和转速的增加有所增加,而且,蔬菜的质量损失率和切削能耗也随之减小。综合得到,当碎菜刀片为2或3个,刀片旋转速度为1 200或1 400 r/min时,切碎后的白菜样品的合格率较高,切碎器的工作能力也较高,并且其单位产品质量能耗较低。尤其是,当刀片数量为2个、转速为1 400 r/min时,产品合格率最高,单位产品质量的能耗也较小,且切碎器的扭矩值最小。由此也说明,切碎器的工作性能并不完全是随着刀片数量的增多而提高的。此外还得到,对于切碎普通叶菜类蔬菜,切碎机适合的使用参数为:碎菜刀片2个,工作转速1 400 r/min。

2.2 第二阶段试验结果

根据上一阶段的试验结果,对土豆和芹菜进行切碎试验时,采用的碎菜刀片数量为2和3个,转速分别为1 300、1 400和1 500 r/min。得到的结果如表3所示。

表3 第二阶段试验结果

由表3可知,更多的刀片数量和更高的转速能增加蔬菜被切碎的程度,使产品中单向尺寸小于10 mm的颗粒含量也增加。但是,回收的蔬菜产品质量并不随之一直增加,并且切碎器的能耗也没有随之一直减小。表3中,蔬菜的质量损失率是呈先减小后增加的趋势,即当碎菜刀片数量为2且转速为1 300 r/min时,或者刀片数量为3、转速为1 500 r/min时,蔬菜在加工过程中都有较大的质量损失。这是因为,当刀数少且转速低时,蔬菜切割不彻底,导致产品的合格率下降,从而质量损失增大;而当刀数多且转速高时,蔬菜又被过分挤压,使蔬菜失水严重,或者产品浆化而无法收集,于是也导致了蔬菜质量的严重损失。由此可知,对于蔬菜类切碎器,其工作性能并没有随刀片或转速的增加而更好。

对于土豆样品,当切碎器的刀片数量为3,转速为 1 400 r/min时,与其他刀数、转速情况下的扭矩和功率相当,但此时获得的产品合格率最高,质量损失率最低,且单位产品质量能耗最小。具体地,转速为1 400 r/min时,其产品合格率比1 300 r/min时的提高了22.8%,比 1 500 r/min时提高了17.6%。同时,转速为1 400 r/min时,每单位产品质量能耗比1 300 r/min时的减少14.8%,比1 500 r/min时的减少8%。此外,刀数为3个,转速为1 400 r/min时,切菜器的生产能力为82 kg/h,是同等试验条件下刀数为2转速为1 300 r/min时的2倍。由此,可以得出,对于处理普通根茎类蔬菜,切碎器宜采用3个碎菜刀片和1 400 r/min的切割转速。

对于芹菜样品,当刀片数量为2或3个时,转速为 1 400 r/min时,对应的扭矩、功率、能耗等与其他情况下的并无显著差异,但其产品合格率、质量损失和单位产品质量能耗较小。尤其是,当刀数为3个,转速为1 400 r/min时,其质量损失率比其他情况下的减小了1.7~22.8个百分点,生产能力比其他情况下的提高了30%~150%,单位产品质量能耗比其他情况下的至少减小18%。由此得到,对于处理高纤维含量且细长形的茎类或叶类蔬菜时切碎机宜采用刀片数量为3个,转速为1 400 r/min。

2.3 讨论

当切碎器转速、物料种类相同时,切碎刀片数量决定了切碎器工作效率和产品的品质。刀片数量增多,切碎器的切割物料的能力提高,这是因为,当物料进入切碎器工作区域时,物料被切割的概率随刀片数量的增多而增大。例如,当切碎器的转速为1 000 r/min,物料通过切碎器工作区域的时间为1 s时,则在这1 s的时间中,切碎器旋转了约16.7圈。而每片碎菜刀上具有2条刀刃,碎菜刀每转一圈,将会对物料造成最多2次切割。于是,当碎菜刀片为1片时,则物料被切割的次数最多为34次(次数不能为小数,所以进行了小数圆整),而碎菜刀片为2片时,则被切割次数最多为67次,刀片为3片时,被切割次数最多为134次。切割次数太少会导致物料还来不及被切碎到合格大小就被刮刀推出料桶。反之,刀片数量的增多会增加物料被切割的程度。同理,提高切碎器的转速也使得切碎器切割物料的能力提高。但是,在大量增加刀数和转速,提高物料被切割次数的同时,也造成使蔬菜被过度加工而流失过多的水分,损失更多的质量,反而使得切碎器的工作性能下降。尤其是当刀片数量为3个,转速大于1 400 r/min时,切碎器对蔬菜的切碎效果会出现明显的下降趋势。

不同的物料种类,即使是在不同的生长时期的同一物种,在同等加工条件下,所表现的加工难易度具有较显著的差异。因为它们的物化性质不同,所表现的剪切力性质也不同。一方面,物料本身的含水率会影响切割效率,一般来说,含水率高的物料都比较脆,容易被切断,而含水率低的物料韧性高,不容易发生断裂。另一方面,物料中的纤维含量对切割的影响也较大,纤维越长含量越多,越难被切断。在试验中提及的3种蔬菜中,土豆所含纤维较短且含量不高,白菜所含纤维中长且含量适中,芹菜所含纤维粗长且含量极高,所以土豆、白菜、芹菜被切断的难度系数会依次增大,生产效率和产品品质也依次下降。

3 结 论

1)本文基于LabVIEW软件设计了一套用于蔬菜切碎的性能测试平台,通过蔬菜切碎试验,验证了该平台具有运行稳定、测量精度高、操作简单等特点,不仅实现了对扭矩、功率等实时检测,同时还可以对产品切碎效果进行分析。该平台可为蔬菜切碎器的设计提供技术支持。

2)通过对不同蔬菜进行切碎试验,分析了刀片数量和切割转速对切碎器工作性能的影响。结果表明,当碎菜刀片数量为2或3个,转速为1 400 r/min时,蔬菜切碎器具有加工效率高、能耗低、产品品质好等优良工作性能,对一般常见的根菜类、茎菜类和叶菜类蔬菜都有较为理想的加工质量。

[1] 杜鹏祥,韩雪,高杰云,等. 我国蔬菜废弃物资源化高效利用潜力分析[J]. 中国蔬菜,2015(7):15-20. Du Pengxiang, Han Xue, Gao Jieyun, et al. Potential analysis on high efficient utilization of waste vegetable resources in China[J]. China Vegetables, 2015(7): 15-20. (in Chinese with English abstract)

[2] Zhang R, Zhang Z. Anaerobic digest ion of vegetable waste with an anaerobic phased solids digester system[J]. Transactions of the Chinese Society of Agricultural Engineering, 2001, 18(5): 134-139.

[3] Gunaseelan V N. Biochemical methane potential of fruits and vegetable solid waste feedstocks[J]. Biomass and bioenergy, 2004, 26(4): 389-399.

[4] 杨鹏,朱岩,杜连柱,等. 蔬菜废弃物好氧发酵腐殖液肥料化试验[J]. 农业机械学报,2013,44(12):164-168. Yang Peng, Zhu Yun, Du Lianzhu, et al. Fertilizer experiment of vegetable waste aerobic fermentation percolate[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(12): 164-168. (in Chinese with English abstract)

[5] 杨富民,张克平,杨敏. 3种尾菜饲料化利用技术研究[J]. 中国生态农业学报,2014,22(4):491-495. Yang Fumin, Zhang Keping, Yang Min. Study on feed product technology for three different vegetable residues[J]. Chinese Journal of Eco-agriculture, 2014, 22(4): 491-495. (in Chinese with English abstract)

[6] Ristic M, Damme K. Changing from animal to vegetable protein at the fattening-Consequences on carcass-and meat quality of broiler[J]. Fleischwirtschaft, 2001, 81(9): 114-116.

[7] 李祥宇. 家禽常用的蔬菜类饲料[J]. 农村养殖技术,2012(13):42-43.

[8] Nouman W, Basra S M A, Siddiqui M T, et al. Potential ofL. as livestock fodder crop: Areview[J]. Turkish Journal of Agriculture and Forestry, 2014, 38(1): 1-14.

[9] 赵一平. 青饲料切碎机质量令人担忧[J]. 农机质量与监督,2002,68(1):25-25.

[10] Dowgiallo A. Cutting force of fibrous materials[J]. Journal of Food engineering, 2005, 66(1): 57-61.

[11] 赵新军,马德懿. 圆弧型刀片盘刀式切碎器功率消耗的试验研究[J]. 农牧与食品机械,1994,34(4):18-19.

[12] 郭艳. 盘刀式切碎器刀刃曲线对切割能耗的影响[J]. 吉林农业大学学报,2003,25(1):107-110. Guo Yan. Effect of fly-wheel cutterhead with different curve edges on cutting energy consumption[J]. Journal of Jilin Agricultural University, 2003, 25(1): 107-110. (in Chinese with English abstract)

[13] Verkerk R, Dekker M, Jongen W M F. Post-harvest increase of indolylglucosinolates in response to chopping and storage of Brassica vegetables[J]. Journal of the Science of Food and Agriculture, 2001, 81(9): 953-958.

[14] 李玉峰. 高效菜馅机的研制[J]. 食品与机械,1995,49(5):34-34. Li Yufeng. Development of high efficient vegetable slicing machine[J]. Food and Machinery, 1995, 49(5): 34-34. (in Chinese with English abstract)

[15] 杨柏成,韩宝琦. 立轴式饲料切菜机的研究[J]. 吉林农业大学学报,1981,9(4):54-58.

[16] 冯永刚. QC-5001型多用切菜机的研制与开发[J].机械设计,2013,30(1):85-88. Feng Yonggang. Development of type QC-5001 multi- purpose cutting machine[J]. Journal of Machine Design, 2013, 30(1): 85-88. (in Chinese with English abstract)

[17] 包锡波.电动式小型饲料切碎机的设计[J]. 农业科技与装备,2013,228(6):31-32. Bao Xibo. Design of small electric feed cutting machine[J]. Agricaltural Science & Technology and Equipment, 2013, 228(6): 31-32. (in Chinese with English abstract)

[18] Rani V, Srivastava A P. Design and development of onion detopper[J]. AMA-Agricultural Mechanization in Asia Africa and Latin America, 2012, 43(3): 69.

[19] 公谱,李玲,刘江平,等. 我国小型青饲料切碎机械的研究与发展现状[J].农机化研究,2014,36(6):237-241. Gong Pu, Li Ling, Liu Jiangping, et al. The research anf development status of small size green fodder cutter mill in China[J]. Journal of Agricultural Mechanization Research, 2014, 36(6): 237-241. (in Chinese with English abstract)

[20] 刘文峰,陈黎卿,张健美. 秸秆粉碎机性能测试试验台设计[J]. 机械设计, 2015, 32(2):32-36. Liu Wenfeng, Chen Liqing, Zhang Jianmei. Development of test-bed for straw crushers[J]. Jounal of machine design, 2015, 32(2): 32-36. (in Chinese with English abstract)

[21] 张世福,宋占华,闫银发,等. 农作物秸秆切割试验台测控系统的研制与试验[J]. 农业工程学报,2013,29(增刊1):10-17. Zhang Shifu, Song Zhanhua, Yan Yinfa, et al. Development and experiment of measure and control system for stalkcutting test bench[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(Supp.1): 10-17. (in Chinese with English abstract)

[22] 王曦. 秸秆粉碎机测试平台的研究与设计[J]. 当代农机,

2014,199(6):73-75.

[23] 宋占华,肖静,张世福,等. 曲柄连杆式棉秆切割试验台设计与试验[J]. 农业机械学报, 2011(增刊1):162-167. Song Zhanhua, Xiao Jing, Zhang Shifu, et al. Design and experiment on crank-connecting rod cotton stalk cutting test bench[J]. Transactions of the Chinese Society for AgriculturalMachinery, 2011(Supp.1): 162-167. (in Chinese with English abstract)

[24] 唐忠,李耀明,徐立章,等. 单茎秆切割试验台的设计与试验[J]. 农机化研究,2009,31(12):141-143. Tang Zhang, Li Yaomin, Xu Lizhang, et al. The design and test of single stem cutting test-bed[J]. Journal of Agricultural Mechanization Research, 2009, 31(12): 141-143. (in Chinese with English abstract)

[25] 李耀明,秦同娣,陈进,等. 玉米茎秆往复切割力学特性试验与分析[J]. 农业工程学报,2011,27(1):160-164. Li Yaoming, Qin Tongdi, Chen Jin, et al. Experimental study and analysis on mechanical property of corn stalk reciprocating cutting[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(1): 160-164. (in Chinese with English abstract)

[26] 王成,孟晨,张健. 基于COM技术的串口通信组件的设计[J]. 微计算机信息,2004,20(1):94-95. Wang Cheng, Meng Chen, Zhang Jian. Design of serial communication component based on COM technology[J]. Microcomputer Information, 2004, 20(1): 94-95. (in Chinese with English abstract)

[27] Wang Z, Shang Y, Liu J, et al. A LabVIEW based automatic test system for sieving chips[J]. Measurement, 2013, 46(1): 402-410.

[28] 吕向锋,高洪林,马亮,等. 基于LabVIEW串口通信的研究[J]. 国外电子测量技术,2009,28(12):27-30. Lv Xiangfeng, GaoHonglin, Ma Liang, et al. Serial communication based on LabVIEW[J]. Foreign Electronic Measurement Technology, 2009, 28(12): 27-30. (in Chinese with English abstract)

[29] 梁国伟,陈方泉,林祖伟. 基于LabVIEW的串口数据采集的实现及应用[J]. 现代机械,2009,97(5):57-58. Liang Guowei, Chen Fangquan, Lin Zuwei. The realization and application of DAQ system based on LabVIEW and serial port[J]. Modern Machinery, 2009, 97(5): 57-58. (in Chinese with English abstract)

[30] 庞声海. 盘刀式切碎器设计的数学解析法[J]. 农业机械学报,1981,12(2):43-52. Pang Shenghai. Mathematical analysis in the design of the flywheel-type cutterhead[J]. Transactions of the Chinese Society for Agricultural Machinery, 1981, 12(2): 43-52. (in Chinese with English abstract)

[31] 黄桂琴,于津寿. 圆盘式切碎器刀片刃线型式的试验研究[J].吉林农业大学学报,1990,12(4):60-65. Huang Guiqin, Yu Jinshou.The testing of several self-design cutters[J]. Journal of Jilin Agricultural University, 1990, 12(4): 60-65. (in Chinese with English abstract)

Performance testing of vegetable chopping machine based on LabVIEW and operation parameter optimization

Xu Shun, Tong Jin, Li Mo※

(1.130025,;2.()130025,)

In order to make the vegetable waste processing easier and more efficient, machinery is replacing the manual labor step by step. The chopping machine has been gradually more and more applied in China. Vegetable-chopping machine can cut the vegetable into small fragments continuously and quickly, and it is especially applied to chop root, stem, and foliage vegetables. However, the development of the vegetable chopping machine is extremely slow, which leads to a low production efficiency, and even brings harm to personal or property safety. In order to improve the work performance of the chopping machinery, a performance testing platform for vegetable chopping was built and a cutterhead was designed in this study. The testing platform consists of chopping system, data acquisition system and product granularity analysis system. Data acquisition system is used to collect the torque, revolving speed and power of cutterhead, whose controlling program is compiled in LabVIEW. The main function of product granularity analysis system is to investigate the chopping degree of product. With this performance testing platform, a series of vegetable chopping experiments were conducted to find out the influence of the blade number and cutting speed on cutterhead. The chopping experiments were operated in 2stages. In the first stage, Chinese cabbage samples were respectively chopped by 1, 2 and 3 blades with different rotation speeds of 1000, 1200 and 1400 r/min. The experiment in this stage was to obtain the reasonable usable range of blade number and rotation speed of cutterhead. In the second stage, potato and celery samples were minced based on the results of former stage. Then, the exact number of blades in cutterhead and the suitable rotation speed were discussed for different vegetables. All related experiments were performed at the Key Laboratory of Bionic Engineering (Ministry of Education, China), Jilin University in 2015. Experimental investigation showed that for leafy vegetables like Chinese cabbage, the chopping performance of cutterhead was the best when the number of blades in cutterhead was 2 and its rotation speed was 1400 r/min; for root or stem vegetables like potato, the suitable number of blades in cutterhead was 3 and the rotation speed was 1400 r/min; for leafy or stem vegetables like celery whose fiber is more abundant and longer, 3 blades with 1400 r/min was better for cutterhead. In short, the most applicable blade number for vegetable cutterhead was 2 or 3 and the rotation speed was 1400r/min, with which the cutterhead had an ideal ability to mince the common root, stem and leafy vegetables. In addition, the experiment showed that the performance testing platform had the advantages of high work stability, high precision, favorable using interface, and so on, which could not only implement the test with the visualization device, but also increase the processing velocity. It could be generalized to other mechanical testing benches effectively. This work provides the strong technical support for design and improvement of vegetable cutterhead.

agricultural machinery;mechanization;design; vegetable; cutterhead; LabVIEW; testing platform

10.11975/j.issn.1002-6819.2017.03.034

S226

A

1002-6819(2017)-03-0250-07

2016-07-25

2016-12-08

国家自然科学基金资助项目(51475204;51505184)

许 顺,女,湖南益阳人,博士生,主要从事农业工程仿生理论与技术研究。长春市人民大街5988号吉林大学生物与农业工程学院和工程仿生教育部重点试验室,130025。Email:xushun11@mails.jlu.edu.cn

李 默,女,吉林长春人,博士,讲师,主要从事农业工程仿生理论与技术研究。长春市人民大街5988号吉林大学生物与农业工程学院和工程仿生教育部重点试验室,130025。Email:moli@jlu.edu.cn

许 顺,佟 金,李 默. 基于LabVIEW的蔬菜切碎机性能测试及工作参数优化[J]. 农业工程学报,2017,33(3):250-256. doi:10.11975/j.issn.1002-6819.2017.03.034 http://www.tcsae.org

Xu Shun, Tong Jin, Li Mo. Performance testing of vegetable chopping machine based on LabVIEW and operation parameter optimization[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(3): 250-256. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.03.034 http://www.tcsae.org