基于Mallat算法的谷物流量信号小波去噪方法

2017-03-04李耀明

陈 进,王 坤,李耀明

基于Mallat算法的谷物流量信号小波去噪方法

陈 进1,王 坤1,李耀明2

(1. 江苏大学机械工程学院,镇江,212013;2. 江苏大学现代农业装备与技术教育部重点实验室,镇江,212013)

针对联合收获机在复杂噪声背景作业过程中难以获取可靠的谷物流量信息的难题,提出了利用小波变换(wavelet transform,WT)对谷物流量传感器输出信号去噪处理方法。根据流量原始信号和噪声的频谱特性确定小波函数和分解尺度,将采集的流量原始信号通过Mallat算法进行小波分解,滤除高频噪声分量重构流量有效信号,由单片机AD通道对流量有效信号进行标定,标定试验后的传感器在不同谷物流量下累积质量最大相对误差为1.68%。利用北斗定位模块进行差分定位提高定位精度,测产装置信息由8051F单片机存储用以绘制农田作业产量图,将设计的测产系统安装在联合收获机上进行模拟水稻作业试验,试验结果表明:对流量传感器输出信号进行小波分解后,谷物流量测量相对误差最大为6.18%,平均相对误差为5.37%。通过对流量传感器输出原始信息进行小波变换,对比小波去噪前后信号的频谱曲线,验证了基于Mallat算法的流量信号去噪和流量有效信息重构方法的可行性和准确性,该研究可为研究农业机械复杂作业环境下原始信息去噪与有效信息重构提供参考。

小波变换;算法;谷物;联合收获机;产量图;误差分析

0 引 言

实时获取农田小区产量空间分布信息,实现作物产量的自动计量及产量图的自动生成技术是“精细农业”技术体系中的重要环节,通过各种滤波方法提高谷物流量传感器测量精度,一直被国内外学者所关注。Loghavi对AGCO Fieldstar谷物产量监测系统进行了恒流性能测试和坡度试验,采用多点信息采集提高测量精度[1]; Maertens通过测量机械振动和升运器的振动频率,设计了双陷波滤波器去除振动噪声[2];Arslan通过对产量信息进行初级过滤,利用谷物流模型对产量信息中的含水率、前进速度、升运器转速模型重建分析产量误差源,利用绘制的产量图分析误差[3];Shoji通过设置冲击板在流量最大和最小时的输出阈值,减小奇异值误差,并通过传感器输出零点减少累积误差[4];Lyle通过对谷物流量、含水率与定位误差等产量相关的数据分析,建立收获过程的动力学模型,通过插值估计分析未处理和插值后的产量信息对比,对测得数据的准确性分析[5];李新成通过设计弧形冲击板和双板差分降低机械振动的干扰,采用双阈值滤波提高测量精度,建立了总产量和总面积的数学模型,田间试验流量测产最大误差为8.03%,测产平均误差为3.27%[6];魏新华采用冲量式双板信号差分剔除随机噪声,再由傅里叶变换提取背景噪声的频谱特性,对时阈差分信号进行离散傅里叶逆变换剔除振动噪声,室内模拟试验最大测产误差3.1%[7];赵丽清通过将作物定量称重与作业区域细分相结合的方法,降低机械振动带来的累积误差[8];刘碧贞利用北斗双模定位系统进行测产定位和数据通信,实现收获机作业数据的远程传输和作业综合管理[9]。国内外学者通过对流量输出信号采用固定频段滤波和引入智能滤波算法提高测量精度进行了深入研究。

针对国外学者对流量传感器输出信号采用陷波滤波、特殊频带滤波的方法剔除噪声,设计的信号噪声去噪系统仅适用于固定频率噪声,测量结果受不同收获机械和田间作业环境影响,在复杂的农田作业环境下测量精度波动大;而国内学者对于流量信息处理前期进行傅里叶频谱分析,剔除噪声信号,傅里叶变换仅在频域上对整体信号的奇异点有效识别,缺乏对空间和时间域中的局部信息分析,不能在频域上对信息进行细节分析,造成谷物流量在较大或者较小时测量误差大;后期通过产量图反馈测量区域的测量信息修正测量误差,信息处理不能在时域上对信号进行还原。而小波变换具有时间和空间局部化的性质,可以对时域信号进行还原并识别频域中的细节信息[10-16]。因此本文通过对冲量式谷物流量传感器在实际测量过程中易受到机体振动和传感器自身噪声的影响,提出了利用小波变换从频域上分析流量信号,剔除噪声信号后从时域上重构流量有效信息;为进一步提高测量精度,使用差分北斗定位终端获取定位信息,并由上位机软件生成产量图。研究结果以期为提高联合收获机农田作业产量图生成的精度提供参考。

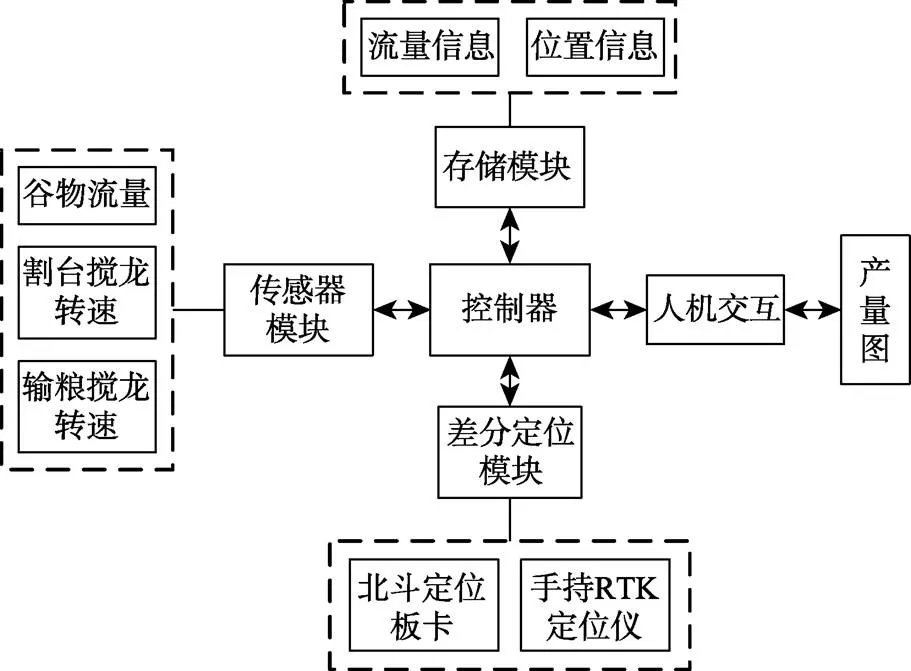

1 冲量式谷物联合收获机测产系统

冲量式谷物联合收获机测产系统如图1所示,系统由传感器模块、北斗差分定位模块、单片机控制器以及上位机组成;传感器模块包括谷物冲量式流量传感器和转速传感器;转速传感器用于测量收获机前进速度以及输粮搅龙转速;北斗差分定位模块用于获取收获机的位置信息;单片机控制器根据传感器模块测量的信息计算出谷物流量并保存在存储模块;上位机通过与所述单片机控制器交互,读取存储模块保存的谷物产量信息、收获机位置信息,通过产量图软件显示农田产量信息,生成农田作业产量图[17]。

图1 冲量式谷物联合收获机测产系统

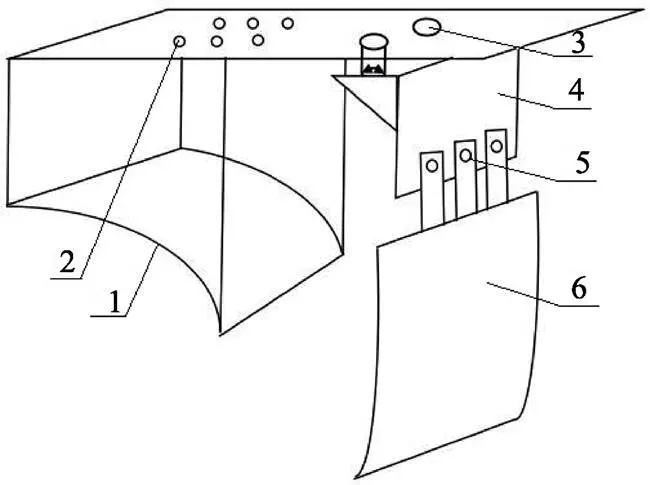

1.1 冲量式谷物流量测量传感器

冲量式谷物流量传感器(图2)由安装孔2固定在联合收获机谷物升运器的出粮口,谷物经籽粒导流装置1打到冲击板6上,针对出粮口籽粒流运动方向,冲击板设计成与谷物流相适应的弧形,使得冲击板受力后带动弹性元件5发生形变,弹性元件由安装底座4和减震垫3固定安装,弹性元件的形变量经电阻应变片电桥转换成电压信号,实现流量传感器将谷物流量转换为电压信号测量[6]。

1. 籽粒导流装置 2. 安装孔 3. 减震垫 4. 连接底座 5. 冲击板受力元件 6. 冲击板

根据李新成[18]提出的冲量式谷物流量传感器测量模型,当流量传感器的采样频率等于籽粒冲击频率时,通过设置单片机AD模块转换频率和冲击频率数值一致,对单位时间内采样点求和取平均值作为实时流量,对时间内的流量积分可得作业产量。具体为:

式中()是作业过程的谷物产量,kg;()是时刻单位时间内谷物质量,kg;K为拟合系数;Δ为籽粒流冲击时间,s;Δ为Δ时间内籽粒流冲击速度变化,m/s;()是冲量式流量传感器的电压输出,V;()是输粮搅龙转速,r/min。

1.2 小波变换的去噪处理方法

联合收获机测产装置在测量流量时,测量信号会受到田间复杂的环境和收获机作业振动干扰,通常情况下振动噪声是具有随机性的复合噪声,在不同流量冲击下流量传感器受到机械振动和籽粒打击对应不同的信号输出,需要在频域和时域上对流量信息进行细节分析,在时域上对流量信号进行重构;考虑到小波变换具有时间和空间局部化的性质,因此利用小波的时频分析特性,通过Mallat算法来确定振动频率成分和噪声源,以区分流量有效信号和噪声干扰[19-22]。

流量传感器信号中除了流量基频信号,含有多种复杂的噪声,目前的研究仅在频域上对信号进行整体识别,小波变换能识别信号中的细节信息并进行时域还原。根据流量原始信息中各级信号的幅频特性设计小波滤波器。由于小波滤波的混叠特性,捕捉到的基频信号会有高次谐波,为此设计过渡带窄,通带平坦的小波滤波器。实现从含有高次谐波和低频噪声的信号中捕捉流量基频信号[23-25]。

对于小波变换其尺度与时间的偏移都是连续的,为了便于软件实现,需要对小波变换的分解尺度和偏移量进行离散化处理。为降低计算量和数据量采用Mallat算法(又称塔式算法),其算法为:

式中是离散时间序列,=1,2,…,;()是待处理原始信号;是小波分解层数,=1,2,log2;是离散平移位置,=1,2,…,;、是时阈中小波分解滤波器系数;A是原始信号在第层的低频部分的小波系数;D是原始信号在第层的高频部分的小波系数[14]。

设定0为所检测的离散信号(),低频部分的小波系数A是通过第2-1尺度的小波系数A-1与分解滤波器卷积获得;而高频部分的小波系数D是通过第2-1尺度的小波系数A-1与分解滤波器卷积获得;通过式2分解,信号()被分解为低频子带上的小波A和高频子带上的小波D。

将原始信号中的高频部分剔除后,保留近似流量输出波形的低频子带,通过Mallat算法将子带上的小波系数重构出不含噪声的流量信号。

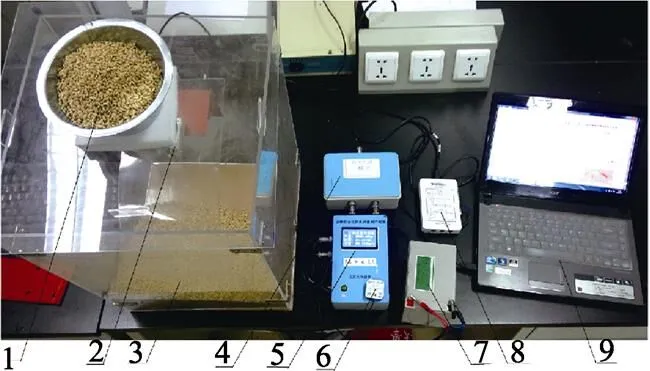

2 联合收获机测产系统标定试验

冲量式谷物流量传感器标定试验台如图3所示,水稻籽粒由导流漏斗降落到流量传感器冲击板,漏斗口距传感器冲击板垂直距离50 cm,将谷物下落势能转换为动能,模拟谷物在输粮搅龙出粮口的运动环境,通过改变导流漏斗开度的大小改变谷物流量的大小,冲击板设计成弧形减小自身重力和谷物堆积造成的累积误差,传感器输出信号在初始化中自动调零;冲击板形变量由信号处理电路转化成电压放大并进行初级滤波,输出模拟量一方面由NI DAQ数据采集卡传递给上位机供Labview采集处理,同时信号输入到下位机单片机AD通道进行电压-流量的标定,AD转换频率与谷物信息的基频一致。

1. 籽粒导流漏斗 2. 冲击板 3. 粮箱 4. 信号处理模块 5. 下位机 6. 北斗天线 7. 12 V直流电源 8. NI DAQ数据采集卡 9. Labview程序显示面板

2.1 冲量式谷物流量传感器信息采集处理

采用NI Labview软件的DAQ控件模块对流量传感器信号进行采集分析,选用的NI USB-6210是USB总线 供电的多功能DAQ模块,在高采样频率下具有高精度。

设计的流量传感器为电压信号输出,经初级滤波放大后接入采集卡A+、A-接口,由Labview编写信息读取处理程序,在程序框图中通过信息流输入控件设置采样通道差分读取流量信息,由时钟控件设置采样频率和采样点,通过写入测量控件将采样信号写入到指定mat文件中存储;为了便于实时观测采样信息,利用DAQmx助手将采集处理的流量信息由波形图显示,通过设计的前面板对流量信息进行采集与处理控制,在采集流量原始信号时对DAQ的采样通道、采样频率、采样点和采样后的信息显示与存储。

通过Labview编写程序对NI DAQ数据采集卡中采集的谷物流量信息进行处理,由定时通道设置不同采样频率对流量信号进行采集,对比不同采样频率下的信号失真度,为单片机设置合适的采样频率提供依据,写入测量文件控件将采集的数据存储到mat文件中,供小波滤波读取处理。

使用Ni采集卡保存的数据,便于在程序前面板中设置采样频率和采样点,最大限度还原出原始信号,避免对原始信息的失真采样。其方法为通过将采样后保存的信息进行频谱分析后,观察原始信号中的各个频率成分和频率分布范围,得出原始信号的各个频率成分的幅值分布和能量分布,从而得到主要幅度和能量分布的频率 值[26]。此时幅度和能量占优的频率值即为谷物冲击信号的有效冲击频率。

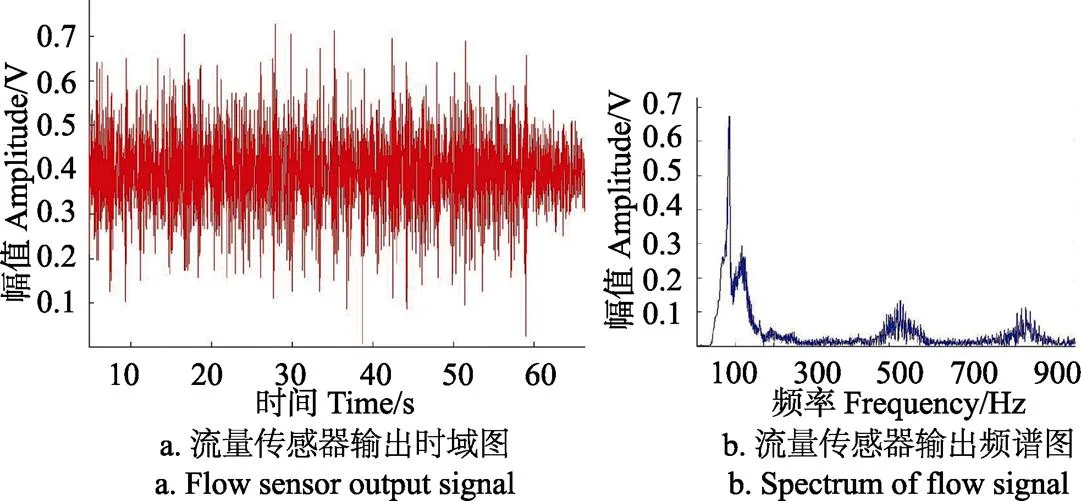

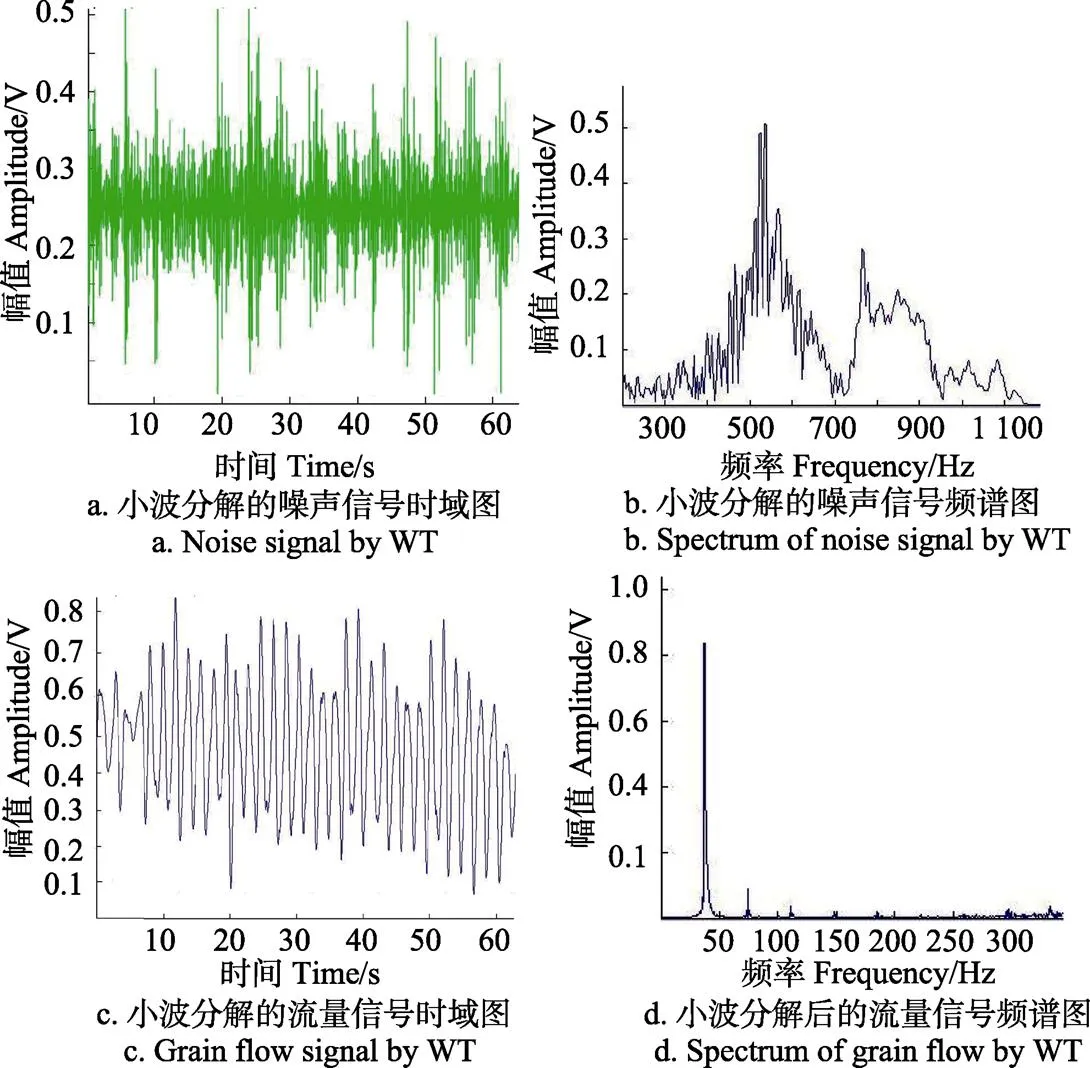

通过Labview前面板采集冲量式谷物流量传感器输出信号,设定采样频率5 kHz,将存储的输出信号按时间顺序依次读取原始信号显示如图4a,将输出信号进行频谱分析如图4b,根据传感器输出峰值信息与谷物冲击到传感器能量占优的信号对比,传感器输出频谱特性中,图4b中显示三段幅值较高的频率区间(分别为0~ 200 Hz、500~600 Hz和大于800 Hz频段的信号),其中幅值最高的为谷物冲击频率段(0~200 Hz),中心频率为 40 Hz,其余为传感器固有频率(500~600 Hz)和高频噪声频率段(大于800 Hz)[27]。根据对采集的谷物流量原始信号幅频特性,确定小波分解尺度。

式中为小波分解尺度;f为采样频率,Hz;F为小波中心频率,Hz;F为小波分解对应的实际频率,Hz[28]。

小波变换的突出特点是多分辨率分析,可以把信号分解为不同尺度空间和小波空间的部分,同时给出了L()空间的正交分解方案,从而对导出波形进行重构[29]。利用Mallat算法的多分辨率分析对流量输出原始信息进行小波分解与滤波。

图4 流量传感器原始输出信号

小波基以多贝西(Daunechies)滤波器的DB4小波基中4个尺度函数系数0、1、2、3构成变换矩阵,将其作用于流量数据矢量左侧。

将该矩阵中第一行数据构成的滤波系数与采集数据构成的矢量相乘,以此类推,第3、5和其余的奇数行与数据矢量相乘;偶数行以这种形式正负交替的重复出现,整个矩阵将是循环的,最后两行是卷积条件下环绕,整个矩阵的作用就是进行两个相关的卷积,然后各去掉一半数值,将剩下的一半重新排序;将0、1、2、3构成的数据看成一个光滑小波分解滤波器系数,使得计算输出在去掉一半后代表数据的近似信息(低频),而将3、-2、1、-0构成的数据看成一个非光滑小波分解滤波器系数,使得能够对平滑信号产生零响应,而对非平滑奇异信号可以滤除,的计算输出在去掉一半后代表数据的细节信息(高频)。

小波分解的Mallat算法实现为:读取NI DAQ数据采集卡存储的长度为的流量数据mat,利用DB4小波基构成的变换矩阵按行依次与读取的流量数据左乘,经卷积计算后得到长度为n的数据mat1;将mat1中的数据进行重新排序,以序号为奇数的数据重组为近似信息,长度为2;以序号为偶数的数据重组为细节信息,长度为2;再对这些长度为2的近似信息继续小波分解,分解尺度为根据流量输出信号的频谱分析计算出的尺度值;分解后将高频细节信号剔除,最后得到若干个小波系数构成的高频谐波,和近似信号构成的基频信息,实现将流量原始信息重构为低频流量信息。

针对流量传感器输出信号快速衰减和噪声随机的特点,从复杂的噪声信号中提取有用信号能够进行重构从而更好的获得理想的降噪信号,要求小波函数能进行离散小波变换且具有一定的消失矩;故小波函数选用DB4小波基(中心频率为0.8 Hz),根据频谱特性波形谷物实际频率40 Hz,采样频率为300 Hz,根据式3计算出小波分解尺度为6,分解后的信号如图5。

图5 流量原始信号小波分解后的信息

在谷物流量原始信号的频谱图中(图4b),噪声信号频带宽、噪声能量小、衰减缓慢,采用的DB4小波函数能量集中,适合处理频带较宽的信号。根据小波分解后的噪声频谱图5b,放大后噪声信号频率为两段,一段噪声频率在500~600 Hz,与原始信号中的噪声频谱一致,该段噪声频率集中、带宽小,分析噪声源为传感器固有振动噪声;另一段噪声频率在800 Hz以上,带宽较大、幅值小,分析为高频振动噪声。

流量原始信号经6层尺度小波分解后,从流量有效信号图5d的幅频曲线可以得出能量占优的信号频率为 40 Hz,与图4b中的幅值较高信号的频段相符,分解后的低频信号中无噪声频率干扰。DB4小波函数经过6层分解后没有将有效信号的强度衰减,而将噪声信号有效滤除,保证了流量有效信号的准确性。

利用谷物流量传感器标定试验台(图3)进行试验,根据图4b的传感器输出信号频谱分析得出,谷物冲击到传感器的输出信号中心频率为40 Hz,为了使采样信号与原始信号保持一致,根据奈奎斯特采样定理(采样频率至少是信号频率的2倍),设置数据采集卡采样频率为300 Hz。通过Mallat算法对流量原始数据进行小波分解后,得到的流量有效信息按时域模型重构,将流量有效信号传递给单片机AD通道采集,进行电压-流量标定转换。其中AD采样频率为30 Hz,谷物冲击到流量传感器的速度为3.5 m/s。

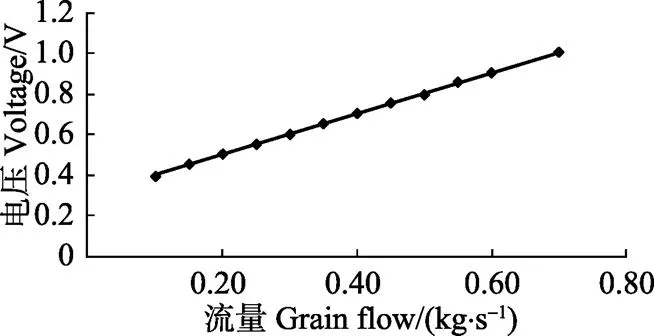

根据图6电压-流量标定的曲线,进行冲量式流量传感器累积质量试验,谷物冲击传感器速度为3.5 m/s,与实际作业搅龙转速抛出的谷物初速度一致,设置单片机AD采样频率为30 Hz(大于谷物冲击频率的一半)[30],采样时间为5 s,记录在不同谷物流量下传感器的产量输出。

图6 冲量式流量传感器输出流量标定

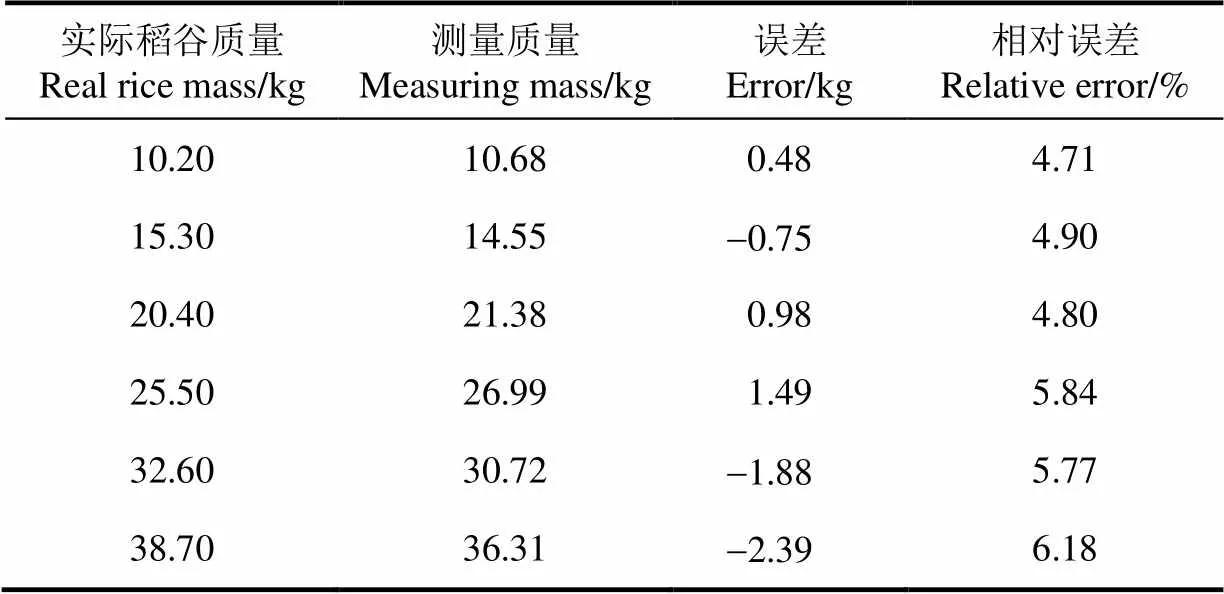

通过累计5 s的谷物流量试验,对AD通道每秒30个采样点的数据积分,计算谷物瞬时流量,试验中电压与谷物流量的变化一致,5 s后传感器输出的谷物质量相对误差最大为1.68%(表1),满足测产系统的要求。

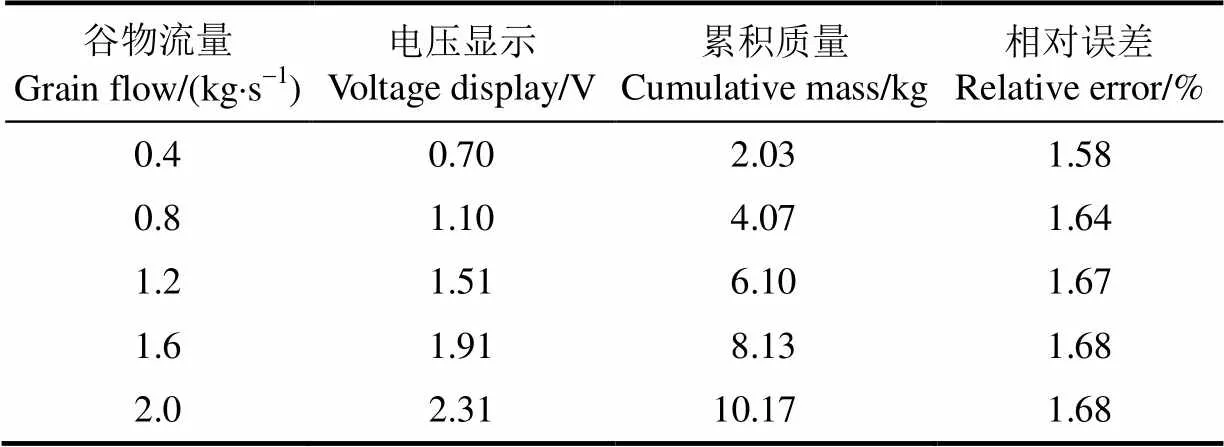

表1 谷物流量传感器的累积质量试验

2.2 动态差分定位信息获取

北斗定位系统(BeiDou navigation satellite system,BDS)接收定位信息中因各种误差导致定位精度较低。采用高精度差分定位技术(differential global positioning system,DGPS)消除定位过程中误差带来的影响。固定站参考位置的获取选用北京合众思壮科技股份有限公司提供的集思宝MG868手持定位终端,单点定位精度1.2 m,DGPS定位精度0.2 m,支持SD卡存储可对定位信息进行采集与存储,将其安装在固定参考点作为基准站;移动点选取北京和芯星通科技有限公司提供的UM332北斗板卡,可提供优于10 cm的伪距和1 mm的载波相位观测精度。将安装在联合收获机上的UM332北斗板卡和MG868手持定位终端联合定位,提高接收BDS数据的定位精度。

为了绘制平面上的产量图信息,需要将经纬信息进行高斯-克吕格投影。采用北京54(BJ-54)坐标系将经纬坐标转化为平面坐标,坐标原点中央经线与赤道的交点。赤道以南为负,以北为正;中央经线以东为正,以西为负。为避免中央经度线以西为负值的情况,将坐标纵轴西移500 km[31]。按3度带计算,试验位置的中央经线为120°,固定参考站的位置信息为32.19872053N,119.50900025E。对应的的BJ-54坐标(,)为(3 579 720,486 663),BDS差分定位信息转化到BJ-54坐标值。

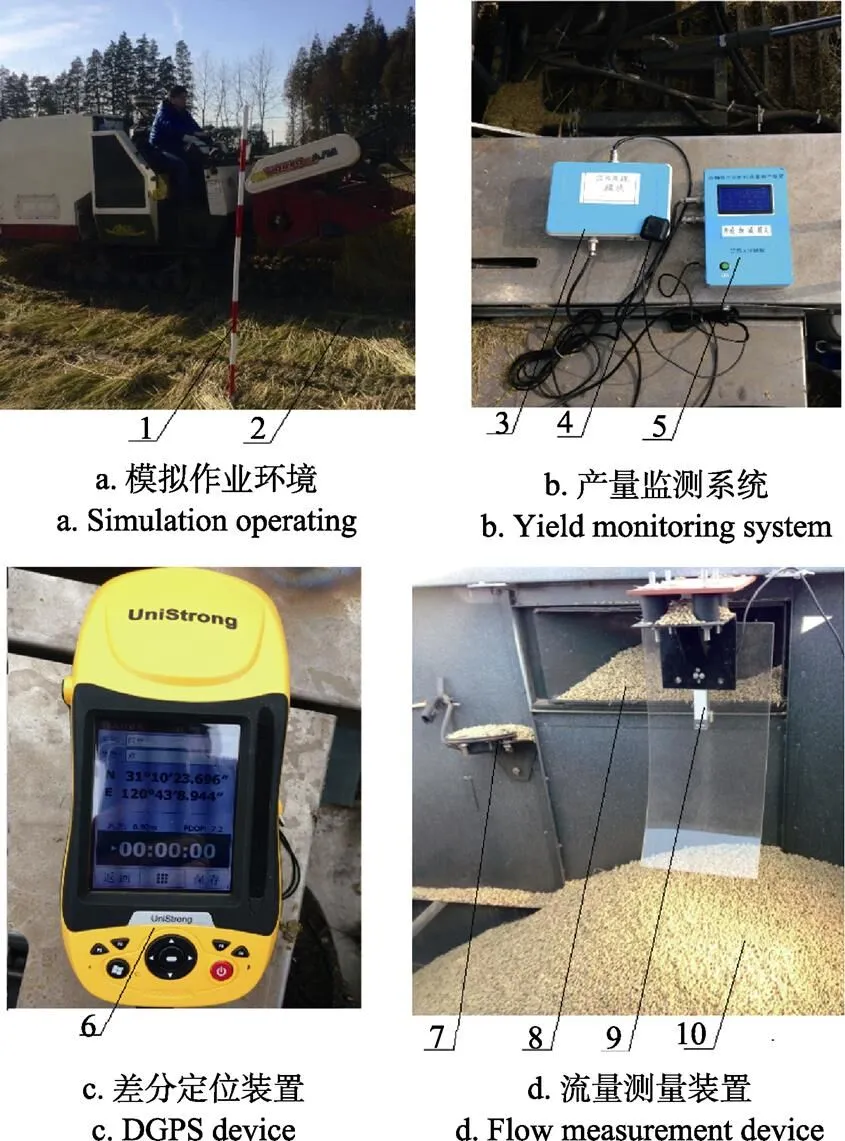

2.3 联合收获机测产装置模拟试验

联合收获机测产装置于2016年3月在江苏大学农业装备工程学院实验室院内进行水稻产量测量模拟试验。水稻品种为武运粳30号,为草谷分离已清选后的稻谷,取样测得稻谷密度为1.2 g/cm3,含水率为4.5%,含杂率1.5%。将测产系统的冲量式流量传感器和BDS差分定位装置安装在4LZ-2.5Z型全喂入式谷物联合收获机上进行模拟收获机作业试验(如图7)。模拟试验选择地面条件较为干燥的地块进行,设计作业面积为15 m´6 m,手动操作联合收获机,初始作业下将收获机档位设置在低速档,油门拉到最低,液压无级变速器推杆放在初始位,输粮搅龙转动部件转速最低,设定此时的输粮搅龙出粮口谷物流量最小。

试验场地设置为长15 m,宽6 m的6段模拟收获机作业区域,由标杆引导收获机作业(如图7a),同时车载产量监测系统(如图7b)与手持定位仪(如图7c)进行差分定位,将冲量式谷物流量传感器安装到联合收获机出粮口(如图7d)。以图7a中标杆的位置为起点收获机模拟作业直线前进15 m,保持输粮搅龙转速(500 r/min)和前进速度(1.2m/s)不变。收获机每进行一段15 m长的测试区后,测试区内输粮搅龙的转速保持不变,保证出粮口谷物流量恒定;收获机完成一段测试区的模拟作业后,逐渐增大输粮搅龙驱动轮转速,增加出粮口谷物流量。

通过将定量的稻谷在单位时间内以不同速率输送到输出粮口,进行谷物流量动态误差分析;收获机沿各个测试的中轴线以一定的前进速度在划定的作业区域行走,输粮装置内的稻谷(如图7d)从出粮口将谷物排出,排出的谷物质量由天平称取质量,通过记录流量传感器输出的谷物累积质量和实际称取质量对比,分析流量传感器测量精度如表3。

1. 作业指示标杆 2. 模拟作业区域 3. 信号处理模块 4. 车载北斗天线 5. 测产下位机 6. 基准站定位终端 7. 粮箱报警器 8. 出粮口 9. 流量传感器 10. 粮箱谷粒

表3 流量传感器误差分析

从流量传感器经小波滤波后对水稻籽粒的测量相对误差最大为6.18%,平均相对误差为5.37%。

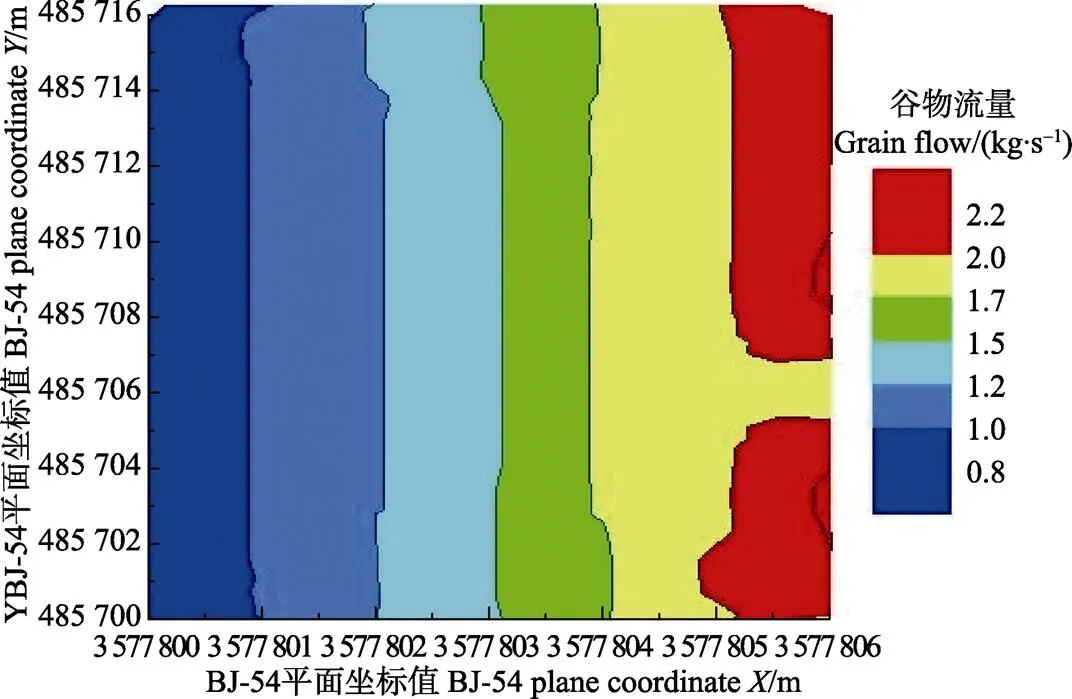

根据联合收获机在试验场地模拟产量测量记录的差分定位数据和谷物流量数据绘制收获机作业产量图如图8。其中对应为收获机作业行驶过程中BDS差分定位后解算的BJ-54平面坐标系中轴坐标值,对应为收获机BDS差分定位后解算的轴坐标值,(,)对应收获机在该点作业的谷物流量,由颜色值代表流量,颜色由深蓝到深红代表流量由小到大的变化。

收获机按指示标杆划分的区域模拟测产系统作业后,将测产系统记录的数据导入到上位机,绘制模拟作业产量图如图8,图中显示在每一段测试区域大小一致,长度15 m、宽1m,验证了北斗差分定位数据可靠;测试区域内谷物流量信息一致(颜色无变化),且测试区域每隔1 m颜色加深(由深蓝变为深红),代表流量值从小到大的变化,与预先设定的谷物流量变化相符;其中在谷物流量大于2 kg/s红色区域,产量图出现黄色测量误差,分析是因为出粮口流量值过大,超出了冲量式传感器的最佳量程范围。

图8 联合收获机模拟试验产量图

3 结 论

1)对冲量式谷物流量传感器输出原始信号的频谱特性分析,流量有效信号的中心频率为40 Hz,流量传感器固有噪声频率为500~900 Hz,根据能量占优的信号与噪声信号的频谱特性选择小波函数,确定小波分解尺度为6,小波分解后的频谱特性显示,该方法可以将流量有效信号与噪声信号区分。

2)对小波滤波后的流量有效信号标定,通过对谷物瞬时流量的5 s累积质量验证,该测产系统测量相对误差最大为1.68%,电压显示与流量变化一致。

3)对设计的冲量式谷物流量传感器,进行的实际模拟产量测量试验,使用Mallat算法可以将高频噪声剔除,提取出噪声后的流量信息经计算,流量测量相对误差最大为6.18%,平均相对误差为5.37%。

4)利用Mallat算法设计的小波去噪算法,将流量传感器输出连续的模拟量转换为离散数据分解,经Mallat算法重构流量有效信号。根据流量原始信号和有效信号的频谱分析对比,小波分解后的信号噪声大为减少;收获机模拟作业中按工作区域逐渐增加出粮口谷物流量,与绘制的产量图颜色由深蓝到深红(流量由小到大)的变换一致,验证了该方法的可行性。

[1] Loghavi M, Ehsani R, Reeder R. Development of a portable grain mass flow sensor test rig[J]. Computers and Electronics in Agriculture, 2008, 61(2): 160-168.

[2] Maertens K, Reyns P, Baerdemaeker De J, Double adaptive notch filter for mechanical grain flow sensors[J]. Journal of Sound and Vibration, 2003, 266(3): 645-654.

[3] Arslan S, Colvin T S. Grain yield mapping: yield sensing, yield reconstruction, and errors[J]. Precision Agriculture, 2002, 3(2): 135-154.

[4] Shoji K, Miyamoto M. Improving the accuracy of estimating grain weight by discriminating each grain impact on the yield sensor[J]. Precision Agriculture, 2014, 15(1): 31-34

[5] Lyle G, Bryan B A, Ostendorf B.Post-processing methods to eliminate erroneous grain yield measurements: review and directions for future development[J], Precision Agriculture, 2014, 15(4): 377-402.

[6] 李新成,李民赞,王锡九,等. 谷物联合收割机远程测产系统开发及降噪试验[J]. 农业工程学报,2014,30(2):1-8. Li Xincheng, Li Minzan, Wang Xijiu, et al. Development and denoising test of grain combine with remote yield monitoring system[J], Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(2): 1-8. (in Chinese with English abstract)

[7] 魏新华,张进敏,但志敏,等. 冲量式谷物流量传感器测产信号处理方法[J]. 农业工程学报,2014,30(15):222-228. Wei Xinhua, Zhang Jinmin, Dan Zhimin, et al. Signal processing method of impact-based grain flow sensor for predicted yield[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(15): 222-228. (in Chinese with English abstract)

[8] 赵丽清,李瑞川,龚丽农,等. 花生联合收获机智能测产系统研究[J]. 农业机械学报,2015,46(11):82-87. Zhao Liqing, Li Ruichuan, Gong Linong, et al. Study on intelligent yield monitoring system of peanut combine harvester[J]. Transactions of the Chinese Society of Agricultural Machinery, 2009, 40(4): 69-72. (in Chinese with English abstract)

[9] 刘碧贞,黄华,祝诗平,等. 基于北斗/GPS的谷物收割机作业综合管理系统[J]. 农业工程学报,2015,31(10): 204-210. Liu Bizhen, Huang Hua, Zhu Shiping, et al. Integrated management system of grain combine harvester based on Beidou & GPS[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(10): 204-210. (in Chinese with English abstract)

[10] Reinke R, Dankowicz H, Phelan J, et al. A dynamic grain flow model for a mass flow yield sensor on a combine[J]. Precision Agriculture, 2011, 12(5): 732-749.

[11] Burks T F, Shearer S A, Fulton J P, et al. Effects of time- varying inflow rates on combine yield monitor accuracy[J]. Applied Engineering in Agriculture, 2004, 20(3): 269-275.

[12] Shoji K, Itoh H, Kawamura T. A mini-grain yield sensor compensating for the drift of its own output[J]. Engineering in Agriculture Environment & Food, 2009, 2(2): 44-48.

[13] Qarallah B, Shoji K, Kawamura T. Development of a yield

sensor for measuring individual weights of onion bulbs[J]. Biosystems Engineering, 2008, 100(4): 511-515.

[14] Ning L, Rui Z, Qinghua H, et al. Mechanical fault diagnosis based on redundant second generation wavelet packet transform, neighborhood rough set and support vector machine[J], Mechanical Systems and Signal Processing, 2012, 28(2): 608-621.

[15] Gilles J.Empirical wavelet transform[J]. IEEE Transactions on Signal Processing, 2013, 61(16): 399-4010.

[16] 李新成,李民赞,郑立华,等. 谷物联合收获机测产系统采样频率优化与试验[J]. 农业机械学报,2015,46(增刊1):74-78. Li Xincheng, Li Minzan, Zheng Lihua, et al. Test and optimization of sampling frequency for yield monitor system of grain combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46 (Supp.1): 74-78.

[17] 陈树人,胡鹏,胡均万,等. 谷物产量分布图生成系统的开发研究[J]. 农业工程学报,2008,24(8):182-184. Chen Shuren, Hu Peng, Hu Junwan, et al. Research and development of one grain yield map generating system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(8): 182-184. (in Chinese with English abstract)

[18] 李新成,孙茂真,李民赞,等. 谷物联合收获机自动测产系统产量模型[J]. 农业机械学报,2015,46(7):91-96. Li Xincheng, Sun Maozhen, Li Minzan, et al. Modeling Algorithm for Yield Monitor System of Grain Combine Harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(7): 91-96. (in Chinese with English abstract)

[19]吴忻生,唐萍,秦瀚. 数字滤波技术在称重系统信号采集中的应用[J]. 传感器与微系统,2010,29(9):131-134. Wu Xinsheng, Tang Ping, Qin Han.The application of digital filtering technique in signal acquisition of weighing system[J]. Transducer and microsystem technology, 2010, 29(9): 131-134. (in Chinese with English Abstract)

[20] Zhou J, Cong B, Liu C.Elimination of vibration noise from an impact-type grain mass flow sensor[J]. Precision Agriculture, 2014, 15(6): 627-638.

[21] 张漫,邝继双. 谷物联合收割机测产数据中的误差分析与处理[J]. 农业工程学报,2003,19(4):144-148. Zhang Man, Kuang Jishuang.Error analysis and process of yield data collected by yield monitoring system of combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2003, 19(4): 144-148. (in Chinese with English abstract)

[22] 杨忠仁,饶程,邹建,等. 基于LabVIEW数据采集系统[J]. 重庆大学学报:自然科学版,2004,27(2):32-35. Yang Zhongren, Rao Cheng, Zou Jian, et al. Study on DAQ system by using LabVIEW[J]. Journal of Chongqing University: Natural Science Edition, 2004, 27(2): 32-35. (in Chinese with English abstract)

[23] Xu K J, Wang X F, Li Y S. Fundamental wave extraction and frequency measurement based on IIR wavelet filter banks[J]. Measurement, 2007, 40(6): 665-671.

[24] 廖钦洪,顾晓鹤,李存军,等. 基于连续小波变换的潮土有机质含量高光谱估算[J]. 农业工程学报,2012,28(23):132-139. Liao Qinhong, Gu Xiaohe, Li Cunjun, et al. Estimation of fluvo-aquic soil organic matter content from hyperspectral reflectance based on continuous wavelet transformation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(23): 132-139. (in Chinese with English Abstract)

[25] Chen H X, Chua P S K, Lim G H. Adaptive wavelet transform for vibration signal modelling and application in fault diagnosis of water hydraulic motor[J]. Mechanical Systems and Signal Processing, 2006, 20(8): 2022-2045.

[26] 史军,迟永钢,沙学军,等. 加权分数傅里叶变换在采样重构中的应用[J]. 通信学报,2010,31(4):88-93. Shi Jun, Chi Yonggang, Sha Xuejun, et al. Application of weighted-type fractional Fourier transform in sampling and reconstruction[J]. Journal on Communications, 2010, 31(4): 88-93. (in Chinese with English abstract)

[27] 陈树人,卢强,仇华铮. 基于LabVIEW的谷物联合收获机割台振动测试分析[J]. 农业机械学报,2011,42(增刊1):86-89. Chen Shuren, Lu Qiang, Qiu Huazheng. Header vibration analysis of grain combine harvester based on LabVIEW[J]. Transactions of the Chinese Society of Agricultural Machinery, 2011, 42(Supp.1): 86-89. (in Chinese with English abstract)

[28] 李楠,周波. 信号处理中各种频率以及小波尺度的关系[J]. 电气电子教学学报,2008,30(6):15-17. Li Nan, Zhou Bo.Relations among the different frequencies and wavelet scale in signal processing[J]. Journal of Electrical & Electronic Education, 2008, 30(6): 15-17. (in Chinese with English Abstract)

[29] 李天华,施国英,魏珉,等. 番茄维生素C含量近红外预测光谱的小波去噪[J]. 农业机械学报,2013,44(增刊1):200-204. Li Tianhua, Shi Guoying, Wei Min, et al. Wavelet denoising in prediction model of tomato vitamin C content using NIR spectroscopy[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp.1): 200-204. (in Chinese with English abstract)

[30] Senay S, Oh J, Chaparro LF. Regularized signal reconstruction for level-crossing sampling using Slepian functions[J]. Signal Processing, 2012, 92(4): 1157-1165.

[31] Cai C S, Gao Y, Pan L, et al. Ananalysis on combined GPS/COMPASS data quality and its effect on single point positioning accuracy under different observing conditions[J], Advances in Space Research, 2014, 54(5): 818-829.

Wavelet denoising method for grain flow signal based on Mallat algorithm

Chen Jin1, Wang Kun1, Li Yaoming2

(1.212013,; 2.212013,)

Aiming at the problem that combine harvester cannot obtain reliable grain flow information in complex noise background, wavelet transform (WT) is proposed to denoise the output signal of grain flow sensor. The method is as follows: using the LabVIEW data acquisition card to acquire the output signal of the grain flow sensor and analyzing the amplitude-frequency characteristics of signal, in which the energy-dominant frequency band is set as the grain effective signal, and the chaotic and the frequency band with flat amplitude change are set as the noise signal. The spectrum of original signal and noise is used to determine how to choose the wavelet function and decomposition scale. By analyzing the amplitude-frequency characteristics of the original signal, the energy-dominant center frequency in the grain flow is 40 Hz, and the noise is distributed in 2 frequency bands, of which the signal energy attenuation is faster, the bandwidth distribution is narrower and the change trend is consistent with the original signal in 500-600 Hz band, so the bands are the vibration noise of the yield platform. Above 800 Hz the signal changes slowly in energy attenuation, the bandwidth distribution is wide and the changes are random, so the bands are the high-frequency noise of the yield platform. In the research, the yield measuring system is designed to obtain the yield information. The Mallat algorithm is applied to decompose and remove the noise components of grain flow signal, the DB4 wavelet is chosen as the wavelet function and the decomposition scale is 6. The effective data of grain flow are reconstructed by wavelet and calibrated by the analog to digital converter channel of microcomputer. The maximum relative error of the grain mass is 1.68% under different grain flow after calibration. The position data are obtained by the Beidou Navigation Satellite System (BDS) with the pseudo-range differential position technology. The yield measuring system is installed on the combine harvester to simulate the rice operation experiment. The quantitative rice is transported to the grain tank and output at different rates per unit time, and the speed of driving wheel of the grain-conveying auger is gradually increased in the grain flow experiment. After the WT for the output signal of the flow sensor, reconstructing the base frequency of the grain flow information can be removed by the vibration noise. The relative error of the grain flow measurement is 6.18% and the average relative error is 5.37%. The yield data recorded in the production system are imported into the PC (personal computer) to plot the yield map. The map confirms that the BDS differential location data are reliable and the grain flow information in the test area is consistent with the experiment. Through the WT of the information output by grain flow sensor, the spectrum of the signal after the wavelet denoising is compared with the original signal, and the feasibility and the accuracy of the flow signal denoising are validated as well as the grain flow information reconstructing method based on the Mallat algorithm. This research can provide a reference for the original information denoising and the reconstructing of effective information in the complex operating environment of agricultural machinery.

wavelet transforms; algorithms; grain; combine harvester; yield map; error analysis

10.11975/j.issn.1002-6819.2017.03.026

S225

A

1002-6819(2017)-03-0190-08

2016-08-09

2016-12-19

国家十三五重点研发计划(2016YFD0702001)。

陈进,教授、博士生导师,主要从事农业装备与控制技术研究,镇江江苏大学机械工程学院,212013。E-mail:chenjinjd126@126.com

陈 进,王 坤,李耀明.基于Mallat算法的谷物流量信号小波去噪方法[J]. 农业工程学报,2017,33(3):190-197. doi:10.11975/j.issn.1002-6819.2017.03.026 http://www.tcsae.org

Chen Jin, Wang Kun, Li Yaoming. Wavelet denoising method for grain flow signal based on Mallat algorithm[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(3): 190-197. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.03.026 http://www.tcsae.org