某车型地板拉延模面优化设计

2017-03-03刘莉江波王肖英黄永生

刘莉,江波,王肖英,黄永生

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

某车型地板拉延模面优化设计

刘莉,江波,王肖英,黄永生

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

对某车型地板进行冲压拉延模面设计,通过软件对创建的拉延模面CAE分析优化,对过程中产生的破裂、起皱质量问题提出解决方案,优化模面,得出最优设计方案。

地板;模面设计;CAE分析

KCLC NO.:U462.1Document Code:AArticle ID:1671-7988 (2017)03-25-03

前言

随着生活水平的提高,汽车已经成为生活中不可缺少的交通工具,人们不仅对汽车质量要求越来越高,对其外观品质的要求也在逐步提升。汽车覆盖件是影响汽车质量、外观品质中最难控制的组成部分,具有材料薄、形状复杂、结构尺寸大和质量要求高等特点,这给覆盖件成形的关键工序例如拉延,提出了很高的要求,这也是车身制造技术的难点和关键。近年来,国内外各大汽车制造企业都将车身外形的设计和制造能力作为衡量汽车,特别是轿车车型开发水平的重要标志,为此,世界各国均投入了大量的人力和财力开展汽车覆盖件设计及其制造技术的研究与开发。合理的成形模面工艺设计决定覆盖件能否顺利成形的关键,它将直接关系到产品的质量、成本、生产效率以及模具的使用寿命等方面。覆盖件工艺设计及其关键技术已成为人们研究的热点。本文针对某车型地板拉延工艺进行优化分析,利用CAE分析软件AUTOFORM进行模拟优化,得出满足工艺的模面设计,保证产品质量,为模具设计提供强有力的保障。

1、地板拉深成型性能

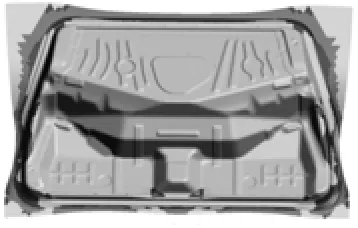

图1 零件图

地板材质为DC04,料厚为0.7mm,零件长1244mm,宽699mm,高270mm。零件形状较为复杂,局部R角过尖,起伏较大,拉延深度深,存在反拉伸特征,成形性较差容易产生起皱、破裂等质量缺陷。在车身装配关系方面,该零件要求有一定强度,周边搭接关系复杂,产品表面质量直接影响整车白车身精度,这就要求拉延充分且减薄率不超过30%的极限[1]。零件图见图1。

2、拉延模面设计的主要因素

拉延模面的设计是零件工艺设计的关键,是决定能否拉伸出满意制件的先决条件,同时需考虑后续工艺的方便性,主要考虑因素包括确定冲压方向,设置压料面,绘制工艺补充,确定拉延筋布置[2]。

2.1 冲压方向

冲压方向设计合理与否,不但决定了能否拉延出满意的拉延件来,而且影响到工艺补充部分的多少和压料面形状。有些形状复杂的拉延件往往会由于冲压方向确定不当,而拉延不出满意的拉延件,只好改变冲压方向,这样就需要修改拉延模。有些拉延模是很难或无法修改的,需重新设计和制造拉延模,同时还必须相应地修改拉延以后的冲模,所以冲压方向必须慎重考虑和确定。

确定冲压方向首先应保证凸模能够进入凹模。也就是保证凸模在拉伸终了时,应能进入拉伸件成形所要求的每一个角落,不应出现凸模接触不到的死角和死区,这样才能够使拉伸件成形。另外,凸模开始拉延时与拉延毛坯接触面积要大。接触地方要多、分散,有两个以上的接触地方,最好同时接触;而且接触地方应靠近中间。这样,才能保证拉伸时的应力比较均匀,而不至于产生拉裂;保证材料能够均匀拉人凹模,拉伸开始时毛坯不窜动,拉伸不产生较大破稳过程平稳。

2.2 压料面

压料面是指位于凹模圆角半径以外的那一部分坯料。压料面的作用是在压边圈与凹模作用下,板料在拉深时既能合理流动,又不会起皱破裂。从压边面的横断面看,平的压边面效果最好,但受覆盖件的复杂性限制,覆盖件的压边面一般设计为随型的,其特点是较为贴合零件形状,既能降低拉延深度,又便于坯料流动,坯料能服贴地放在凹模上,从而减少工艺补充面。

2.3 工艺补充面

工艺补充面是拉深件不可缺少的组成部分,但在后续修边工序中要被切除,成为工艺废料。根据所起的作用不同,工艺补充面可以分为三种类型:为折边、翻边和凸缘展开后的过渡而增加的工艺补充面;为改善覆盖件的拉深条件而增加的工艺补充面;为增强覆盖件刚度而增加的工艺补充面。所以,在保证覆盖件能顺利成形的前提下,应尽量减小工艺补充面,以提高板料利用率。若工艺补充面过大,不仅浪费材料,而且牵制了坯料的流动,增加了变形阻力,使得制件成形时破裂的可能性加大,这是应该避免的。工艺补充面的设计主要应考虑拉延成形时坯料材料的流动和补充状况、压料面的形状和位置、制件的成形精度和定位要求、修边工序的工艺要求等。

2.4 拉延筋的设置

在汽车覆盖件模具设计中,拉深方向,工艺补充部分和压料面的形状是决定能否拉深出满意制件的先决条件,而拉深筋的设置则是必要条件,拉深筋的作用主要是增大全周或局部的材料变形阻力以控制材料的流入,提高制件的刚性,同时它也是防止覆盖件起皱和开裂最有效的方法。在拉深成形过程中,毛坯的成形需要一定大小且沿周边适当分布的拉力,这种拉力来自冲压设备的作用力、法兰部分毛坯的变形抗力和压料面的作用力。利用拉深筋可以在较大范围里控制变形区毛坯的变形大小和变形分布,抑制破裂、起皱、面畸变等多种冲压质量问题的产生。可以说,在很多情况下,拉深筋设置的是否合理甚至决定着冲压成形的成败。拉延筋的设置增大了进料阻力,有利于使毛坯产生较大的塑性变形,提高冲压件的刚度和减少由于变形不足而产生的回弹、扭曲、松弛、波纹及收缩等;防止拉深成形时的畸变和起皱,同时通过拉深筋时也能对拉深筋外侧已经起皱的板料进行较平。

3、地板拉延模面设计及优化分析

3.1 方案一模型建立及CAE分析

根据地板形状在UG进行三维建模,具体步骤如下:

3.1.1 确定冲压方向

选择零件重心(1804,0,148)作为中心点做平行于车身坐标系的XYZ轴,做一条与Z轴重合的直线,为降低拉延深度、后续修边的方便性及负角出现,将直线绕X轴旋转21度即与z轴夹角21度方向作为拉延方向;

3.1.2 确定压料面

由于零件存在高低差,为保持拉延深度一致,采用随型压料面;

3.1.3 确定工艺补充

由于地板周圈配合件较多,零件质量尤为重要,若采用全开口拉延,直面易起皱,零件质量不易保证,影响车身精度。在此工艺补充部位将翻边展开,局部起台阶、余肉,控制材料流入速度,后进行圆角光顺,球化尖角;

3.1.4 设置拉延筋

将分模线向外偏移15-20mm,深度及宽度设置根据经验及分析结果合理优化设计[3]。根据此种方案,地板拉延模面设计方案1见图2。

将建好的模型导入CAE分析软件AUTOFORM进行工具设计,坯料工程设计,拉延筋设计等[4],通过优化压边力、摩擦条件、板料尺寸、拉延筋参数等的优化设计[5],得出最优分析结果,方案1分析结果见图3。

2-1 模面设计模型

2-2 CAE分析结果

图2 方案一

由图2-2,2-3分析结果可以看出局部R角部分减薄率过高,大于30%,暗伤及开裂风险存在,解决板料开裂的主要措施有选择合理的板料形状和尺寸;减少压边力;调整拉伸间隙,使间隙变大且均匀;增加凹模圆角半径;改善润滑条件;修正拉延筋的形状、参数以及布局;选择强度指标较高的材料等。但此种设计方案,在工艺上通过调整坯料尺寸,减少压边力,优化工艺补充,余肉大小,拉延筋等工艺性参数都无法解决。

此时可以提交ECR向产品设计部门反馈问题将尖点处R角球化或三角面处理,但由于此处考虑焊点信息、搭接件问题,已无法优化,零件材质为满足车身轻量化,整车碰撞性能等要求,亦不可更换。

3.2 方案二模型建立及CAE分析

针对方案一开裂无法解决的问题,针对地板设计,采用半开口拉延方式,由于图3-1,1处部分落差较大是导致方案一破裂的主要原因,此处为解决这一问题采用开口拉延,利用UG具体建模步骤确定以车身坐标Z向为冲压方向;采用随型压料面;工艺补充部分为保证零件质量,做出凹坑造型图3-1,2处控制材料流动,立面图3-1,1处设置为开口拉延,图3-1,3处增加余肉造型;拉延筋为保证立面尖角处不开裂,立面处不设置拉延筋,其余部分按分模线偏移15-20mm设计。UG建模方案见方案二图3-2模面设计,将文件转换为IGS文件导入CAE分析软件AUFORM中进行模拟分析。

图3 方案二

由方案二分析结果3-3可以看出开裂风险已解决,且成型效果佳,可以满足CAE需求。后续工作将以此模面进行模具设计工作,将设计风险降到最低,为制造出合格的冲压件做准备。针对此方案进行后工序工艺设计,为保证产品后续工艺的可行性,模具强度及零件最终质量,确定最终工艺内容:拉延(DR),修边冲孔(TR+PI),修边侧修边冲孔(TR+CTR+PI),翻边整形(FL+RST),见图4-1,最终产品CAE分析结果见图4-2。

图4

4、地板拉延模面优化设计实物验证及总结

零件通过CAE分析通过优化拉延模面设计,解决产品开裂问题,为后续合理的工艺及模具设计提供有力保障。

现阶段该产品已完成批量生产,产品验证效果良好,无开裂暗伤,实物图见图5。

图5

[1] 陈文亮.板料成形CAE分析教程[M].北京∶机械工业出版社,2005.

[2] 崔令江.汽车覆盖件冲压成形技术[M].北京∶机械工业出版社,2003.

[3] 师蕊. 拉延筋在汽车覆盖件成型工艺中的合理应用[J]. 模具工程, 2012(12).

[4] 韩玉强 李飞洲. 基于Autoform的轿车引擎盖板冲压成形的仿真[ J ]. 热加工工艺.2010(17).

[5] 孙晓.基于ETA/DYNAFORM的某车型前围内板拉延模面优化设计[ J ].新技术新工艺.2013(7).

A car floor drawing die-face optimum design

Liu Li, Jiang Bo, Wang Xiaoying, Huang Yongsheng

( Anhui Jianghuai Automobile Co. Ltd., Anhui Hefei 230601 )

a car floor for stamping drawing die face design, through software to create drawing die CAE analysis of optimization, the process of rupture, corrugate quality problem solutions, optimization of mold surface, it is concluded that the optimal design scheme.

the floor; Die face design; CAE analysis

U462.1

A

1671-7988(2017)03-25-03

10.16638/j.cnki.1671-7988.2017.03.010

刘莉(1989-),女,中级工程师,就职于安徽江淮汽车技术中心,从事汽车冲压工艺技术开发与研究。