大应变热轧喷射成形高镁铝合金的微观结构及力学性能

2017-03-02范才河严红革彭英彪周兴灵

范才河,严红革,,彭英彪,周 伟,周兴灵

(1. 湖南工业大学 冶金工程学院,株洲 412007;2. 湖南大学 材料科学与工程学院,长沙 410082;3. 湖南大学 湖南省喷射成形技术及应用重点实验室,长沙 410082)

大应变热轧喷射成形高镁铝合金的微观结构及力学性能

范才河1,2,严红革2,3,彭英彪1,周 伟1,周兴灵1

(1. 湖南工业大学 冶金工程学院,株洲 412007;2. 湖南大学 材料科学与工程学院,长沙 410082;3. 湖南大学 湖南省喷射成形技术及应用重点实验室,长沙 410082)

基于常规热轧工艺对喷射成形高镁铝合金挤压坯进行单道次大应变热轧变形,采用透射电镜(TEM)、扫描电镜电子背散射成像技术(EBSD)和X衍射(XRD)方法来分析合金微观结构,并对比研究合金的力学性能。结果表明:喷射成形高镁铝合金在热轧变形过程中,随着变形程度的增大,位错密度显著增大,位错胞、非平衡小角度晶界(LAGB)及亚晶显著增多;当热轧变形80%时,高位错密度晶粒中的小角度晶界转变为大角度晶界(HAGB),亚微米级动态再结晶晶粒大量形成,晶粒组织显著细化,合金的室温拉伸强度和伸长率分别为619 MPa和19.8%。喷射成形高镁铝合金大应变热轧变形过程中的主要强化机制是细晶强化、位错强化和固溶强化,对变形80%合金屈服强度的贡献值分别为120 MPa、208 MPa和158 MPa,共占总强度值的94.4%。

Al-Mg合金;喷射成形;大应变热轧;显微组织;力学性能

Al-Mg合金由于其优异的耐蚀性、焊接性能及良好的综合力学性能而广泛应用于航空航天、海洋船舶和汽车工业[1-3]。采用铸造方法制备Al-Mg合金,由于冷却速率低,导致晶粒粗大,宏观偏析严重,且当Mg含量高于5%(质量分数)时,易产生共晶体,大大降低了Mg的固溶度,因此,采用铸造方法难以制备高性能的高Mg含量Al-Mg合金材料[4]。喷射成形技术由于具有冷却速度快、可显著提高合金元素的固溶度、细化晶粒和消除宏观偏析等优点,能有效解决铸造方法的不足,是制备高Mg含量Al-Mg合金材料的理想方法[5-7]。HOGG等[7]采用喷射成形法制备Al-5.31Mg-1.15Li合金,热锻后的室温拉伸强度和伸长率分别达459 MPa和11%。

近年来,大塑性变形技术因具有获得超细晶材料的特点而引起了广大学者的重视。LIU等[8]采用高压扭转大塑性变形技术获得了AA5182合金的纳米结构组织,并研究该合金中的位错、层错和形变孪晶。ZHA等[9]对Al-7Mg合金进行等通道转角挤压(ECAP)大塑性变形,获得了亚微米级超细晶组织,其室温拉伸强度和伸长率分别达507 MPa和12%。GHOLINIA等[10]研究了大应变轧制Al-3Mg合金超细晶粒组织的形成过程及机理。相较于高压扭转和ECAP,大应变轧制技术在成形大尺寸材料及批量生产方面更具优势。但是,当Mg含量高于6%(质量分数)时,Al-Mg合金的热塑性加工能力显著下降,易产生边裂[11]。因此,已有的研究主要侧重于Mg含量低于6%Al-Mg(质量分数)合金大应变轧制变形,很少有对高Mg含量Al-Mg合金进行大应变轧制变形的研究报道,尤其是喷射成形高Mg含量Al-Mg合金。基于此,本文作者采用常规热轧工艺对喷射成形高Mg含量Al-Mg合金进行大应变热轧变形,并研究该合金的微观结构及力学性能。

1 实验

在自行研制的SF380大型喷射成形设备上制备了高Mg含量的Al-Mg合金沉积坯,合金的化学成分(质量分数,%)为Mg 9.0、Mn 0.5、Al余量,杂质Fe和Si的含量均小于0.02。合金在石墨坩埚中进行熔炼,熔炼温度为1053 K,整个熔炼和精炼过程均采用无水N2保护,以减少合金中氧化物的含量;Mg和Mn均以中间合金Al-60Mg和Al-40Mn的方式加入。合金精炼完成后升温到1103 K,经过密封浇道流入已预热的碳化硅坩埚中,坩埚中的熔液通过内孔径为d 3~5 mm的石墨嘴流出,并在雾化器中雾化,雾化器中N2的压力为0.5~1.5 MPa;已雾化的固、液态颗粒沉积在距雾化器约100~250 mm的铁制圆形基体板上,通过基体板的旋转和升降运动,颗粒不断沉积,制备出质量为250 kg、尺寸约为d 280 mm×1500 mm的圆柱沉积坯。将沉积坯加工成d 250 mm×500 mm 的圆锭,在723 K温度下挤压成截面尺寸为100 mm×12 mm的板坯,挤压比为15:1,挤压成型后的板坯立即喷雾冷却;在板坯上选取长×宽×厚为100 mm×50 mm×12 mm的试样进行大应变热轧,板坯减薄方向与轧制方向(RD)和水平方向(ND)构成的平面垂直,轧制试样均为一次热轧成型,热轧完成后立即将薄板浸入水中冷却,水的温度为室温,热轧工艺如表1所列。不同大应变热轧变形后薄板的表面光洁,没有边裂。

表1 热轧工艺参数Table 1 Parameters of hot rolling technology

采用Titan G2 60-300透射电镜(TEM)和利用Helios Nanolab 600i扫描电镜(SEM)的电子背散射成像技术(EBSD)分析试样的微观结构,透射试样采用机械预减薄至80 um左右后进行双喷电解,电解液为硝酸+甲醇(体积比为1:3),温度低于-25 ℃;EBSD试样采用电解抛光,电解液的成分为10%高氯酸+90%无水乙醇(体积分数),抛光电压20 V,电流1.0 A,抛光时间30 s,温度低于-25 ℃;EBSD试样实验数据采用TSL OIM软件进行分析和处理,加速电压20 kV,角度70°,扫描步长0.2 um。采用D/max2500型18 kW转靶X射线衍射仪对试样进行物相分析,在Instron 3369拉伸机上进行试样的室温拉伸性能测试,拉伸速度为1.0 mm/min。

2 实验结果

2.1 微观结构

喷射成形高镁铝合金的TEM显微组织如图1所示。由图1可见,随着变形量的增大,合金中的位错密度显著增大,亚结构及超细晶粒数量不断增加。挤压态合金的位错密度小,位错线长且分布均匀,位错线之间的距离基本相等,部分位错线被析出的第二相颗粒(MnAl6相)阻挡,如图1(a)所示。与挤压态合金相比,挤压板材经40%热轧变形后,位错密度显著增大,位错线短而密,大量的位错在热轧变形过程中不断塞积而形成位错墙,部分位错密度高的区域甚至出现了位错缠结现象,位错缠结区域可观察到纳米级别的胞状结构,如图1(b)所示。同时,在图1(b)中还观察到晶内分布着高密度位错的晶粒,这些晶粒已经被塞积的位错分割为几个亚晶和位错胞结构,亚晶及位错胞之间的位向差小,其界面均为小角度晶界(LAGB)[12]。由图1(c)可见,当热轧变形量达60%时,试样的位错缠结区域及位错胞结构的数量进一步增多,高位错密度晶粒内的亚晶和位错胞数量增多,部分亚晶粒之间的位向差增大,大角度晶界(HAGB)已将原始晶粒分为两个或两个以上的亚晶粒,如图1(c)中箭头所示。挤压板材经80%热轧变形后的显微组织如图1(d)所示,与挤压态及不同热轧变形试样的微观结构相比较,合金中的位错分布更为均匀,位错密度显著增大,纳米级别的亚结构数量进一步增多。与挤压态试样的衍射花样对比发现,经单道次80%热轧变形后合金的衍射花样呈环状,这表明试样的晶粒显著细化,晶粒之间的位向差呈现出随机分布的特点,LAGB和HAGB共存,同时,LAGB在大塑性变形过程中不断转变为HAGB[12]。

经40%和80%热轧变形试样的XRD谱如图2所示。由图2可见,随着变形量的增加,XRD谱的线宽显著变宽,部分衍射峰甚至出现了明显的双峰现象,这说明合金在大应变热轧变形过程中晶粒尺寸不断减小,位错密度不断增大[13-14]。这与前面的TEM像及后面的EBSD组织分析结果相吻合。

喷射成形高镁铝合金的EBSD分析结果如图3所示。由图3可见,合金在不同变形状态下均发生了动态再结晶,且随着变形程度的增大,合金组织不断细化。挤压态合金晶粒较粗,晶粒沿挤压方向呈流线分布,大部分晶粒形状为方块状;呈流线分布的大晶粒之间形成了大量较细的再结晶晶粒,由于挤压温度较高,部分再结晶晶粒已长大,整个挤压态组织较不均匀,如图3(a)所示。挤压板材经40%热轧变形后,再结晶晶粒尺寸明显变小,合金组织不均匀现象更为明显,呈粗晶区和细晶区共存的双态组织结构,如图3(b)所示。ZHA等[9]对Al-7Mg合金进行等通道转角挤压大塑性变形过程中也获得了这种双态组织结构。

图1 喷射成形高镁铝合金中位错的TEM像Fig. 1 TEM images of dislocation in spray-forming high magnesium aluminum alloy at different deformations: (a) Extrusion state; (b) 40%; (c) 60%; (d) 80%

图2 不同压下量热轧喷射成形高镁铝合金的XRD谱Fig. 2 XRD patterns of spray-forming high magnesium aluminum alloy at different deformations: (a) 40%; (b) 80%

挤压板材经60%热轧变形后的微观结构如图3(c)所示,与图3(b)相比较,试样的组织趋于均匀,粗、细晶区分化明显减小,在晶界处可观察到大量超细的再结晶核心;部分粗晶粒的形状在热轧变形过程中变得长而扁,图中箭头所示晶粒的长宽比(L:b)约为7:1,且晶粒伸长方向与RD方向基本一致。挤压板材经80%热轧变形后的微观结构如图3(d)所示,从图3(d)中可观察到大量亚微米级超细晶粒区,但没有发现图3(c)中长宽比较大的晶粒,部分较粗晶粒的长宽比明显变小,合金组织显著细化,平均晶粒尺寸约1 µm。图3(d)中这种亚微米级超细晶粒区已在多种铝合金大塑性变形过程中被发现[15]。

图3 喷射成形高镁铝合金不同变形条件下的EBSD像Fig. 3 EBSD micrographs of spray-forming high magnesium aluminum alloy at different deformations: (a) As-extruded; (b) 40%; (c) 60%; (d) 80%

2.2 力学性能

图4 不同变形条件下喷射成形高镁铝合金的拉伸性能曲线Fig. 4 Tensile engineering stress-engineering strain curves of spray-forming high magnesium aluminum alloy at different deformations

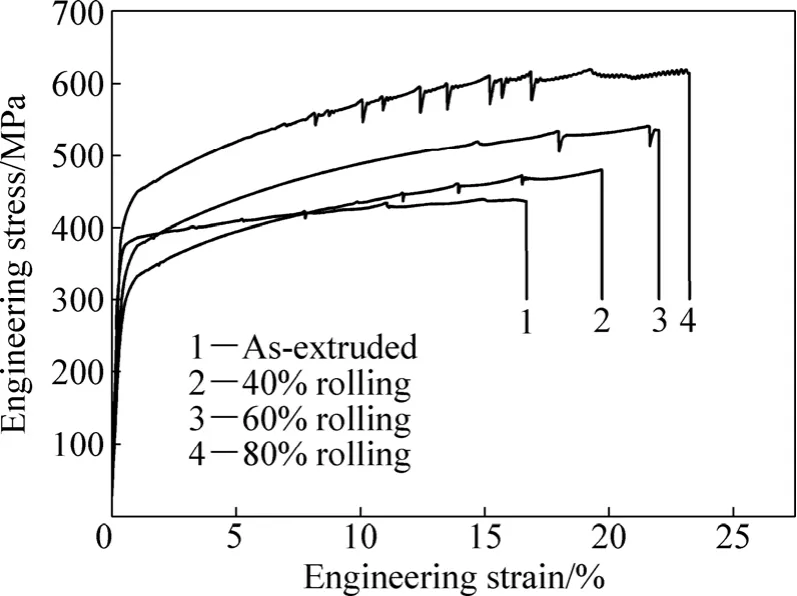

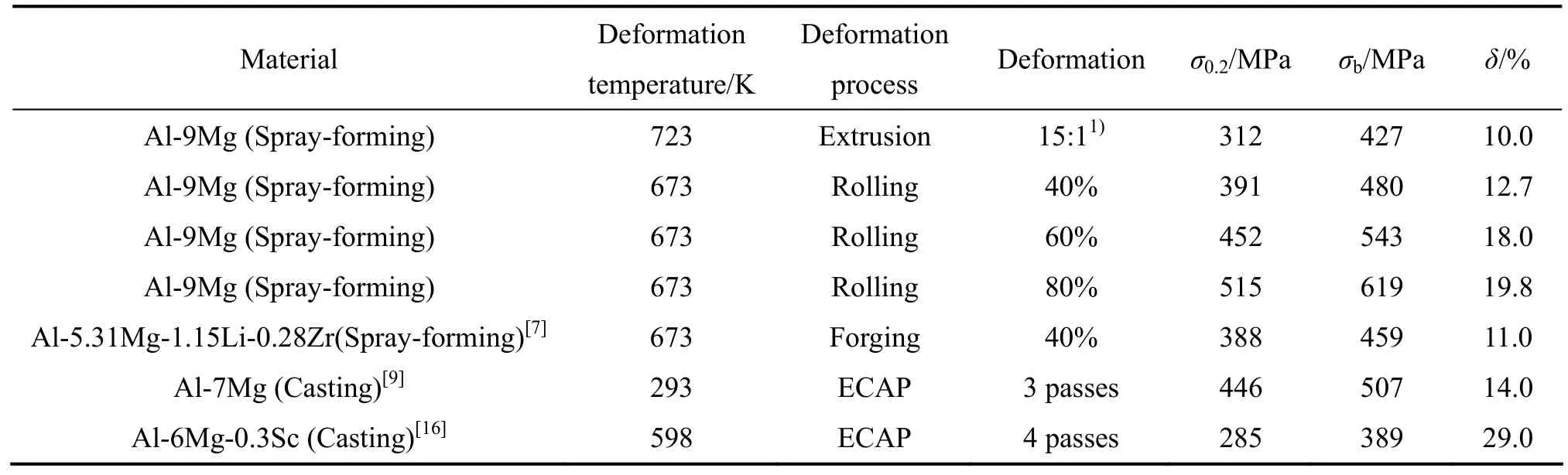

图4所示为不同变形条件下喷射成形高镁铝合金的工程应力-应变曲线。图5所示为喷射成形高镁铝合金不同变形条件下伸长率变化。由图4和5可看出,采用大塑性热轧变形可以显著提高挤压坯的力学性能,挤压坯的室温拉伸强度和伸长率分别为427 MPa和10%;挤压坯经40%热轧变形后,室温拉伸强度和伸长率分别为480 MPa和12.7%;热轧变形80%后,合金的室温拉伸强度和伸长率分别达到619 MPa和19.8%;与挤压坯相比,拉伸强度和伸长率分别提高45%和98%。

图5 不同变形条件下喷射成形高镁铝合金的伸长率变化Fig. 5 Elongation change of spray-forming high magnesium aluminum alloy at different deformations

表2 不同变形条件下喷射成形高镁铝合金的力学性能及与其他Al-xMg合金力学性能的对比Table 2 Comparison of tensile properties of spray-forming high magnesium aluminum alloy and other Al-xMg alloy at different deformations

表2所列为不同变形条件下喷射成形高镁铝合金力学性能与其它工艺制备的Al-xMg合金力学性能的比较。由表2可见,经80%热轧变形的喷射成形高镁铝合金的力学性能远高于其他工艺制备的同类型合金的力学性能,其力学性能已与2×××系、7×××系高强铝合金基本相当。值得说明的是,据本文作者所知,至今很少发现有关Al-Mg合金室温拉伸强度和伸长率均高于本实验合金的文献报道。

3 分析与讨论

3.1 晶粒细化机制

试验合金在较高温度下挤压(723K)和轧制(673K)变形,均发生了动态再结晶(见图3),动态再结晶及动态回复会大量消耗大变形过程中形成的位错,导致合金软化。图1(a)所示的挤压态合金位错密度最低,主要是由于合金在较高温度挤压时动态再结晶更显著,动态再结晶及动态回复所导致的软化作用更为明显;而随着热轧变形量的增大和变形温度的降低,动态再结晶晶粒尺寸趋于细化,且再结晶为不完全动态再结晶,动态再结晶及动态回复所导致的软化作用小于应变硬化效应,且随着轧制变形量的增大,这种软化作用与硬化效应的差距不断增加,从而导致大应变试样的位错密度远高于挤压态试样和低应变轧制态试样(见图1(d))。图1(b)和(c)所示的部分晶粒内部及亚结构附近存在高密度位错的现象表明这些晶粒本身及其亚结构均在大变形过程中承受了很高的应变,均处于高能的非平衡状态,因此,随着变形程度的增大,亚结构之间的位向差将会增大,LAGB将逐渐转变为大角度晶界(HAGB)。

众所周知,大塑性变形过程中的高应变是晶粒细化的主要因素之一[17]。本试验合金在高应变轧制变形过程中位错显著增殖,并形成大量的位错胞、非平衡LAGB及亚晶(见图3)。已有研究表明[9],这些不稳定的亚结构有不断向稳定结构转变的趋势,如当应变足够大时,LAGB就能转变为HAGB,从而促进大晶粒的分割和分解,从而有效地细化晶粒。图3(b)中粗晶区晶粒主要由挤压态合金方块形晶粒演变而来,并在热轧变形过程中发生了严重变形,在其晶界附近观察到了少量的超细再结晶核心;细晶区为动态再结晶组织,晶粒尺寸小,其中一部分再结晶晶粒呈等轴状,另一部分再结晶晶粒在轧制力作用下已变长变细,从而导致双态组织的形成。图3(d)中亚微米级超细晶粒区可能包括两种不同的再结晶晶粒:一部分是大应变热轧变形过程中形成的几何动态再结晶晶粒,几何动态再结晶属连续再结晶;另一部分是超细晶粒是通过在晶界形核、长大而形成的不连续动态再结晶晶粒。这与GHOLINIA等[10]的研究结果基本一致。

LIU等[8]在研究大塑性变形Al-Mg合金中发现,Mg含量越高,合金的平均晶粒尺寸越小。Mg含量的增加导致更多的位错被溶质原子俘获,这为大晶粒分裂为亚结构提供了大量的位错源,从而促进了位错胞结构和亚晶的形成。本实验合金中Mg含量达9%(质量分数),且喷射成形工艺的快速凝固特点大大地提高了Mg在合金中的固溶度,因而在数量上有远高于同类合金的Mg溶质原子在大塑性变形过程中俘获位错,从而获得均匀的、超细的晶粒组织。同时,高固溶度Mg还能促进位错偶和位错环的形成[8],位错偶和位错环均有助于引起位错间强烈的交互作用,从而促进大应变下动态再结晶的形核和长大,形成大量亚微米级再结晶晶粒(见图3(d))。

3.2 强化机制

由图4和5可知,经热轧变形试验合金的拉伸强度和伸长率均高于挤压态合金,且随着变形程度的增大其强度和韧性均显著提高。结合本试验的研究结果发现,导致试验合金强度提高的主要原因有3个方面:1) 热轧变形过程中的晶粒细化导致的细晶强化;2)热轧变形过程中位错增殖导致的位错强化;3) 高固溶Mg原子导致的固溶强化。

1) 细晶强化

试验合金在热轧变形过程中受几何动态再晶和不连续动态再结晶的共同作用,与挤压态试样相比较,晶粒显著细化,热轧变形80%试样的平均晶粒尺寸约为1 µm。晶粒越细,晶界面积越大,阻碍位错运动的位置越多,位错就越易聚集,从而起到强化合金的作用。图1(b)~(d)中位错墙的形成就是位错在晶界不断塞积的结果,位错的大量塞积引起合金强度的提高。因此,晶粒越细小,合金的屈服强度就越高,屈服强度与晶粒大小之间的关系可采用Hall-Petch公式来表示:

式中:σ0.2为屈服强度;0σ为摩擦应力;K为屈服常数;d为晶粒直径;σbs为细晶强化强度的贡献值。由式(1)可知,细晶强化贡献值的大小主要取决于平均晶粒尺寸,平均晶粒尺寸越小,细晶强化对合金强度的贡献值就越大。

2) 位错强化

由图1可知,随着热轧变形程度的增大,试验合金中的位错密度显著增大。本试验合金位错密度的增大主要归结于合金在热轧变形过程中发生的动态回复和动态再结晶的软化效应小于应变硬化效应,位错密度的增大及位错运动受阻导致位错墙和位错缠结区域的增多以及位错胞等亚结构的大量形成,甚至部分晶粒在大应变作用下晶内的位错密度也显著增大(见图1(b)和(c))。同时,热轧变形过程中晶粒的细化增大了合金晶界的面积,从而使位错运动受阻而难以滑移到相邻晶粒,从而进一步加剧了应变硬化效应,应变硬化效应的加强直接体现为合金强度的提高。位错强化强度σds对合金强度的贡献值可以用Taylor公式来表示[18]:

式中:M为Taylor常数;1α、G 和b为材料系数;ρ为位错密度。由式(2)可知,位错密度越高,位错强化对合金强度的贡献值就越大。

3) 固溶强化

本实验中,喷射成形快速凝固的技术特点显著提高了试验合金中Mg的固溶度,Mg溶质原子的增多提高了基体Al的点阵常数,导致严重的点阵畸变,点阵畸变增大了位错运动的阻力,从而阻碍合金的滑移变形。同时,Mg的固溶度越大,Mg溶质原子俘获位错的能力越强,导致合金的应变硬化效应越显著;再者,固溶Mg原子通过阻碍合金变形过程中的动态回复来提高位错密度,以减缓合金软化,从而提高试验合金的强度。Mg原子的固溶强化强度贡献值σss可表示为[19]

式中:c是固溶原子的摩尔浓度;H和n为材料常数。

为能更清楚地描述细晶强化、位错强化及固溶强化对合金强度提高的贡献值,本文作者参照相关文献[7,9,18-19]的计算方法和取值标准,再结合本试验的实验结果,分别对式(1)、(2)和(3)中的各参数近似取值,各参数的近似值如表3所示。根据表3可近似计算出细晶强化、位错强化和固溶强化对热轧变形80%合金屈服强度的贡献值,如表4所示。由表4可见,喷射成形高镁铝合金在大应变热轧变形过程中,细晶强化、位错强化和固溶强化对合金强度的贡献值占总屈服强度的近似值分别是23.3%、40.4%和30.7%,这些近似值说明了细晶强化、位错强化和固溶强化是实验合金最主要的强化机制。

表3 变形80%实验合金各参数取值Table 3 Parameter values of experiment alloy after 80% rolling

表4 主要强化机制对喷射成形高镁铝合金强度的贡献值Table 3 Contribution of strengthening mechanism for spray-forming high magnesium aluminum alloy

4 结论

1) 喷射成形高镁铝合金挤压坯具有良好的热轧成形性能,在673 K单道次轧制变形80%而不开裂,薄板的力学性能优异,其室温拉伸强度和伸长率分别为619 MPa和19.8%,与挤压坯相比,分别提高45%和98%。

2) 几何动态再结晶和不连续动态再结晶是喷射成形高镁铝合金大应变热轧变形过程中主要的晶粒细化机制;高固溶Mg溶质原子通过俘获位错,为亚结构的形成提供位错源促进了动态再结晶的发生。

3) 细晶强化、位错强化和固溶强化是喷射成形高镁铝合金大应变热轧变形过程中最主要的强化机制,对变形80%试样的屈服强度贡献近似值分别为120、208和158 MPa。

REFERENCES

[1] FENG Yan, LI Xiao-gen, WANG Ri-chu, PENG Chao-qun, LIU Li. Influence of cerium on microstructures and electrochemical properties of Al-Mg-Sn-Hg anode materials for seawater battery[J]. Journal of Rare Earths, 2015(9): 1010-1016.

[2] WILLIAMS J C, STARKE E A. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51: 5775-5799.

[3] TOLGA D, COSTAS S. Recent developments in advanced aircraft aluminium alloys[J]. Materials and Design, 2014, 56: 862-871.

[4] 胡祖麒, 万 里, 吴 晗, 刘学强, 邹 广, 吴树森. 高强韧压铸 AlMgSiMn 合金的微观组织及力学性能[J]. 中国有色金属学报, 2013, 23(3): 616-622. HU Zu-qi, WAN Li, WU Han, LIU Xue-qiang, ZHOU Guang, WU Shu-sen. Thermoplastic of Al-Mg-Sc casted alloy[J]. The Chinese Journal of Nonferrous Metal, 2013, 23(3): 616-622.

[5] CHEN Z H, FAN C H, CHEN Z G, LI W, CHEN D. Densification of large-size spray-deposited Al-Mg alloy square preforms via a novel wedge pressing technology[J]. Materials Science and Engineering A, 2009, 506(1/2): 152-156.

[6] CHEN Z H, ZHAN M Y, XIA W J. Putting on the squeeze to improve porous metal density[J]. Metal Powder Report, 2004, 59: 40-47.

[7] HOGG S C, PALMER I G, THOMAS L G, GRANG P S. Processing, microstructure and property aspects of a spray cast Al-Mg-Li-Zr alloy[J]. Acta Materialia, 2007, 55: 1885-1894.

[8] LIU M P, JIANG T H, XIE X F. Microstructure evolution and dislocation configurations in nanostructured Al-Mg alloys processed by high pressure torsion[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(12): 3848-3857.

[9] ZHA M, LI Y J, MATHIESEN R H. Microstructure evolution and Mechanical behavior of a binary Al-7Mg alloy processed by equal-channel angular pressing[J]. Acta Materialia, 2015, 84: 42-54.

[10] GHOLINIA A, HUMPHREYS F J, PRANGNELL P B. Production of ultra-fine grain microstructures in Al-Mg alloy by conventional rolling[J]. Acta Materialia, 2002, 50(18): 4461-4476.

[11] 刘满平, 王 俊, 蒋婷慧, 吴振杰, 谢学锋, 刘 强 , Hans J. ROVEN. 高压扭转大塑性变形 Al-Mg 铝合金中的层错和形变孪晶[J]. 中国有色金属学报, 2014, 24(6): 1383-1392. LIU Man-ping, WANG Jun, JIANG Ting-hui, WU Zhen-jie, XIE Xue-feng, LIU Qiang, ROVEN H J. Stacking faults and deformation twins in Al-Mg alloys subjected to high pressure torsion[J]. The Chinese Journal of Nonferrous Metal, 2014, 24(6): 1383-1392.

[12] HUANG J Y, ZHU Y T, JIANG H. Microstructures and dislocation configurations in nanostructured Cu processed by repetitive corrugation and straightening[J]. Acta Materialia, 2001, 49(9): 1497-1505.

[13] QIAN Chen-hao, LI Ping, XUE Ke-min. Interface, lattice strain and dislocation density of SiCp/Al composite consolidated by equal channel angular pressing and torsion[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(6): 1744-1751.

[14] 丁雨田, 刘 博, 郭廷彪, 胡 勇, 李海龙, 赵珺媛. 等通道转角挤压过程中纯铜位错密度变化和力学性能[J]. 中国有色金属学报, 2014, 24(8): 2057-2064. DING Yu-tian, LIU Bo, GUO Ting-biao, HU Yong, LI Hai-long, ZHAO Jun-yuan. Dislocation density variation and mechanical properties of pure copper via equal channel angular pressing[J]. The Chinese Journal of Nonferrous Metal, 2014, 24(8): 2057-2064.

[15] 沈 健, 唐京辉, 谢水生. Al-Zn-Mg合金的热变形组织演化[J]. 金属学报, 2000, 36(10): 1032-1036. SHEN Jian, TANG Jing-hui, XIE Shui-sheng. Microstructure evolution of Al-Zn-Mg alloy during hot deformation[J]. Acta Metallurgica Sinica, 2000, 36(10): 1032-1036.

[16] KAIBYSHEV R, AVTOKRATOVA E, SITDIKOV O. Mechanical properties of an Al-Mg-Sc alloy subjected to intense plastic straining[J]. Journal of Physics, 2010, 240: 1-4.

[17] HUANG J H, LIAO X Z, ZHU Y T. Grain boundary structure of nanocrystalline Cu processed by cryomilling[J]. Philosophical Magazine, 2003, 83(12): 1407-1419.

[18] MUNOZ M A, OCA C G, MORRIS D G. Mechanical behaviour of dilute Al-Mg alloy processed by equal channel angular pressing[J]. Scripta Materialia, 2003, 48: 213-218.

[19] OYVIND R, OSCAR N, EMMA S. Strengthening mechanisms in solid solution aluminum alloys[J]. Metallurgical and Materials Transactions A, 2006, 37: 1999-2010.

Microstructures and mechanical properties of spray-forming high magnesium aluminum alloy during large strain hot rolling

FAN Cai-he1,2, YAN Hong-ge2,3, PENG Ying-biao1, ZHOU Wei1, ZHOU Xing-ling1

(1. School of Metallurgical Engineering, Hunan University of Technology, Zhuzhou 412007, China; 2. College of Materials Science and Engineering, Hunan University, Changsha 410008, China; 3. Hunan Provincial Key Laboratory of Spray Deposition Technology and Application, Hunan University, Changsha 410008, China)

The extrusion preform of the spray-forming Al alloy with high Mg content is hot rolled by 1-pass large deformation based on the conventional rolling technology. By transmission electron microscopy (TEM), electron backscatter diffractometry (EBSD) and X-ray diffractometry (XRD), the microstructure and mechanical properties of the alloy were investigated. The results indicate that the density of dislocation and the amount of dislocation cells, non-equilibrium low angle grain boundaries (LAGB) and subgrains increase with the increase of deformation during the hot rolling process. At the hot rolling deformation of 80%, the LAGB among the grains with high dislocation density transforms into high angle grain boundaries (HAGB), a large number of submicron dynamic recrystallization grains form, and the grains are significantly refined. The tensile strength and elongation at the room temperature of the alloy reach 619 MPa and 19.8%, respectively. The main strengthening mechanisms of the spray-forming Al alloy with high Mg content during the large hot rolling process are fine grain strengthening, dislocation strengthening and solid solution strengthening, the contribution of which to the yield strength of the alloy with 80% deformation are 120, 208 and 158 MPa, respectively, reaching 94.4% of the total strength.

Al-Mg alloy; spray forming; large strain hot rolling; microstructure; mechanical property

ZHOU Wei; Tel: +86-731-22183465; E-mail: chowvy@163.com

TG146.21

A

1004-0609(2017)-01-0064-08

Foundation item: Project (51301065) supported by the National Natural Science Foundation of China; Project (15B063) supported by Outstanding Youth Fund Project of Hunan Province Department of Education, China

(编辑 李艳红)

国家自然科学基金资助项目(51301065);湖南省教育厅优秀青年基金资助项目(15B063)

2015-10-23;

2016-11-17

周 伟,讲师,博士;电话:0731-22183465;E-mail:chowvy@163.com

Received date: 2015-10-23; Accepted date: 2016-11-17