粉煤灰基沸石固化体中Sr2+、Cs+的浸出行为

2017-03-01王亚举张海军

罗 洁,廖 蓉,王亚举,张海军,杨 剑,黄 胜

粉煤灰基沸石固化体中Sr2+、Cs+的浸出行为

罗 洁1,2,3,廖 蓉2,王亚举2,张海军1,4,*,杨 剑5,黄 胜2

以电厂粉煤灰为原料水热制备粉煤灰基沸石,利用粉煤灰基沸石对模拟放射性废液中Sr2+、Cs+进行分离富集,在碱激发剂的作用下,以粉煤灰、粉煤灰基沸石制备地聚合物固化体,测试了所得固化体的抗压强度和抗浸出性能,并采用X射线衍射法(XRD)和扫描电镜(SEM)技术对浸出机理进行了初步探讨。结果表明,不同沸石掺量对固化体的抗压强度和抗浸出性能有很大的影响,当沸石掺量(质量分数)为20%~30%时,其抗压性能达到国家标准,浸出率和累积浸出分数均远低于国家标准限值。同时,固化体对Sr2+、Cs+阻滞效果不同,其中对Sr2+的固化效果更加优异,42 d浸出率最低为1.87×10-6cm/d,累积浸出分数为3.3×10-4cm。实验得出,粉煤灰基沸石固化体对Sr2+、Cs+具有较优异的固化效果。

粉煤灰;沸石;固化;抗压强度;浸出率

近年来,核技术在工业、国防等领域中得到广泛地利用,并且给社会经济发展注入了新的活力,但同时,核技术的广泛应用带来了潜在的核辐射风险[1-2],大量的放射性废物如果得不到妥善的处置,一旦泄露到生物圈将会给人类带来极大的危害。其中90Sr、137Cs作为放射性废物中的两种典型核素因其产率高、半衰期长而得到广泛关注[3]。以水泥为基质的固化技术凭借设备简单、投资和运行费用低等优点[3-4],现已成为目前最主要的放射性废物固化处理方法。但是,水泥固化材料的多孔性及化学不稳定性[5],造成放射性核素的浸出率较高,带来了潜在的环境风险。因此,研发新型的放射性废物固化材料已成为普遍关注的问题。

地聚合物是一类新型的无机聚合物材料[6],它是指含硅铝酸盐的物质在碱激发剂的作用下,其中的硅氧键和铝氧键发生断裂、重组成三维立体网状结构的无机聚合物。与传统硅酸盐水泥相比,地聚合物具有高密度、渗透率低、强度高、耐酸碱腐蚀等特点[7],在建筑材料、耐高温材料等领域已经有大量的应用实例,并且在固核固废中取得了一定的研究成果[8-10]。

目前,普遍认为“分离-固化-深地质处置”是一种切实可行的高放废液处理和处置方法[11],本研究首先利用电厂废弃物为原料制备离子交换性能优异的粉煤灰基沸石,再以粉煤灰基沸石对模拟放射性废液中Sr2+、Cs+进行分离富集,最后,在碱激发剂的作用下,以粉煤灰、粉煤灰基沸石制备地聚合物固化体,对固化体进行抗压试验,并按照《放射性废物固化体长期浸出试验》(GB 7023—1986) 研究地聚合物固化体的核素浸出率,评价其固化性能,同时,运用X射线衍射法(XRD)和扫描电镜(SEM)技术对固化体的微观形貌和成分进行分析,探讨其固化机理。

1 实验

1.1 实验原料及设备

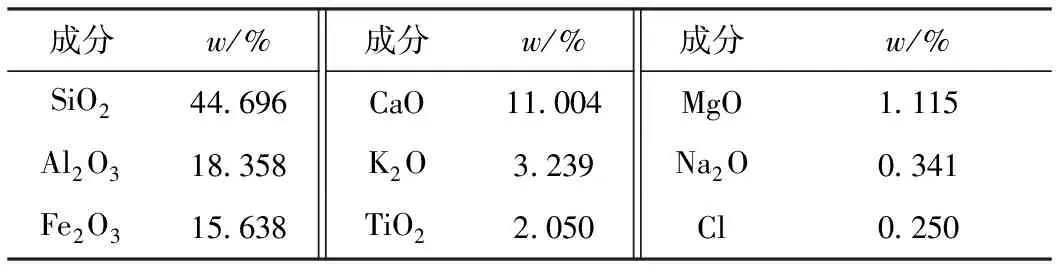

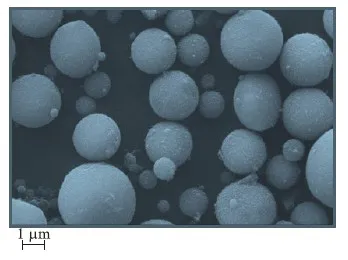

实验所用粉煤灰来源于绵阳某电厂,其主要成分为SiO2、A12O3、CaO、Fe2O3等(质量分数接近总量的90%)。粉煤灰化学组成列于表1。图1为粉煤灰的显微形貌。

表1 粉煤灰的成分组成Table 1 Composition of fly ash

图1 原状粉煤灰扫描电镜图Fig.1 SEM diagram of fly ash

本试验所用激发剂为工业水玻璃(SiO2:w=26%; Na2O:w=8.2 %;模数3.17),模数经调节后为1.2;氯化锶、氯化铯、碳酸钠等,均为市售分析纯。

CXGΦ50 型磁选机,武汉洛克公司;马弗炉,上海光地仪器设备有限公司;聚四氟内衬水热反应釜,滨海县正信仪器厂;S400 pH计,德国赛多利斯公司;DDBJ-350电导率测定仪,西安云仪仪器仪表有限公司;多功能X射线衍射仪,荷兰帕纳科公司;钨灯丝扫描电镜,德国蔡司;AA-700石墨炉原子吸收分光光谱仪,美国铂金埃尔默公司;恒温恒湿养护箱,南京泰斯特试验设备有限公司;122-15抗压测试机,美国蓝氏公司。

1.2 样品的制备

1.2.1 粉煤灰基沸石制备 为消除铁分对合成沸石的影响,对粉煤灰进行磁选除铁。将除铁后的粉煤灰与碳酸钠(助熔剂)按一定比例混合置于马弗炉中800 ℃焙烧3 h,冷却后研磨过筛。按一定比例(固液比1∶30)将熔融粉煤灰与水充分混合搅拌,通过水洗调节硅铝比[12]。然后将熔融粉煤灰加入到2 mol/L氢氧化钠溶液中(固液比1∶10),陈化一定时间,置于水热反应釜中,在100 ℃下自生成压力水热晶化12 h。冷却至室温取出,过滤,反复用蒸馏水洗涤至pH值为中性,然后在恒温鼓风干燥箱中充分干燥,得到沸石样品。

1.2.2 固化体制备 用粉煤灰基沸石吸附模拟放射性Sr2+、Cs+废液,实验测定其中Sr2+、Cs+的吸附量分别为56.5、108.4 mg/g。将粉煤灰、粉煤灰基沸石和碱激发剂(工业水玻璃)按一定比例混合,其中沸石的掺量为10%~50%(质量分数,下同),水灰比为0.35,水玻璃模数1.2。经水泥净浆搅拌机搅拌后,制备成2 cm×2 cm×2 cm的样品,将样品在 (20±1) ℃、湿度大于90%的环境中养护28 d。

1.3 实验方法

1.3.1 吸附实验 移取150 mL一定浓度的Sr2+、Cs+溶液于250 mL容量瓶中,加入适量合成沸石,于恒温振荡箱振荡 (150 r/min)一定时间后,取上清液并用0.45 μm针头过滤器过滤,滤液采用AA-700型原子吸收分光光谱仪测定其中残留的Sr2+、Cs+浓度。按式(1)、(2)计算吸附率和平衡吸附量。

R=(ρ0-ρe)/ρ0×100%

(1)

qe=(ρ0-ρe)×V/m

(2)

其中:R为吸附率;ρ0为Sr2+、Cs+初始质量浓度;ρe为Sr2+、Cs+平衡质量浓度;qe为平衡吸附量;V为Sr2+、Cs+溶液体积;m为加入沸石质量。

1.3.2 固化体长期浸出实验 根据《放射性废物固化体长期浸出试验》(GB 7023—86),将实验样品用尼龙丝悬挂于装有300 mL聚乙烯塑料容器中,从开始浸出至第1、3、7、10、14、21、28、35、42 d后更换浸出剂。取出实验样品后立即转移至放有新鲜浸出液的另一容器中,样品转移后,立即测试浸出液的pH值和电导率,之后用HCl酸化,以AA-700型原子吸收分光光谱仪测其Sr2 +、Cs+浓度。浸出率Ln由式(3)计算, 累积浸出分数Ct由式(4)计算。

(3)

(4)

式中:Ln为第n浸出周期中Sr2+或Cs+的浸出率,cm/d;mn为第n浸出周期中浸出的Sr2+或Cs+的质量,g;m0为浸出试验样品中Sr2+或Cs+的初始质量,g;F为样品与浸出剂接触的几何表面积,cm2;V为样品的体积,cm3;tn为第n浸出周期的持续天数,d;Ct为时间t时Sr2+或Cs+的累积浸出分数,cm。

2 结果与分析

2.1 合成沸石表征及其吸附Sr2+、Cs+的特性

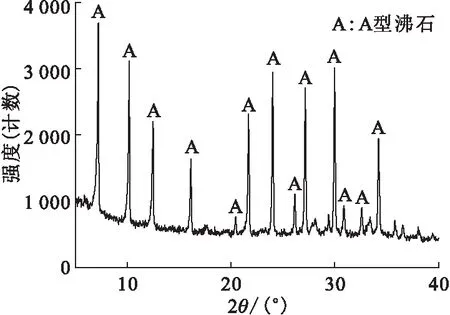

图2 粉煤灰合成沸石XRD图谱Fig.2 XRD spectrum of synthesized zeolite

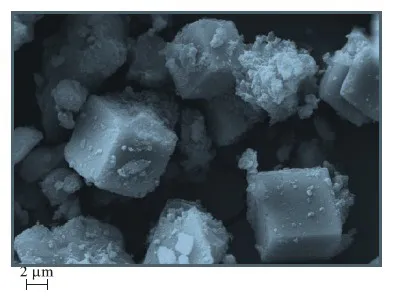

合成沸石的XRD分析结果示于图2。从图2可以看出,粉煤灰在15°~35°存在的弥散状峰包隆起已几乎消失,说明合成沸石中非晶相物质含量很低[13],经JCPDS卡片检索,其与A型沸石的标准卡片(00-039-0222)吻合度极高,且结晶较好,可知所得产物为较高纯度的A型沸石。此沸石的SEM分析结果示于图3。图3表明,粉煤灰原料中的玻璃珠已完全消失,能够看到合成产物为明显的立方体结构,这是A型沸石典型的结构形貌,证明了A型沸石的生成。

图3 粉煤灰合成沸石SEM图谱Fig.3 SEM diagram of synthesized zeolite

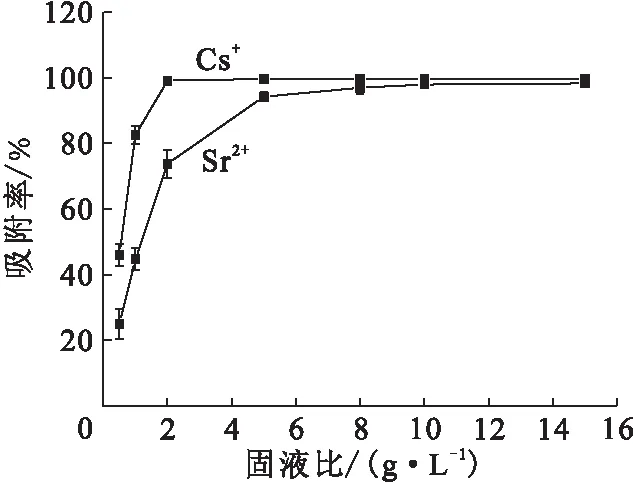

在Sr2+、Cs+初始质量浓度100 mg/L、25 ℃、固液比0.5~15 g/L实验条件下,考察合成A型沸石对Sr2+、Cs+的吸附性能,结果示于图4。从图4可以发现,随着固液比的逐步增大,合成沸石对Sr2+、Cs+的吸附率显著增大,其中对Cs+最大吸附率能够达到99%,对Sr2+的吸附率也达到了98%,显示出合成沸石对Sr2+、Cs+显著的吸附效果。

Sr2+、Cs+初始质量浓度100 mg/L,25 ℃,固液比0.5~15 g/L图4 合成沸石吸附特性Fig.4 Adsorption characteristic of synthesized zeolite

2.2 固化体的抗压强度

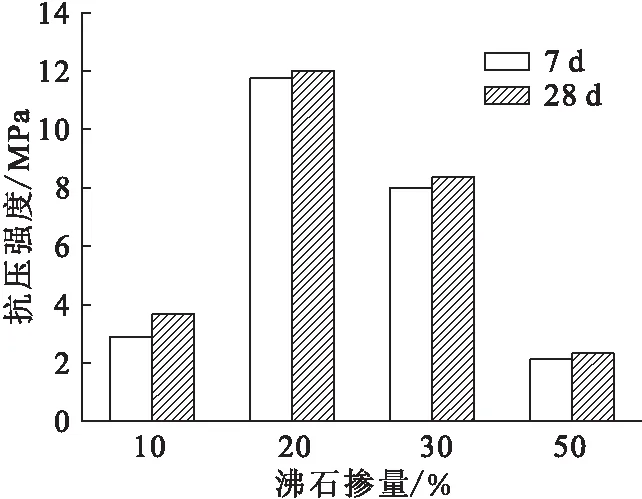

根据中华人民共和国《低、中水平放射性废物固化体性能要求——水泥固化体》(GB 14569.1—2011)要求,固化体试样的抗压强度不应小于7 MPa。不同沸石掺量下固化体的抗压强度结果示于图5。从图5可以看出,沸石掺量对抗压强度的影响很大,不同沸石掺量固化体的抗压强度顺序为20%>30%>10%>50%。其中当掺量为20%和30%时,其抗压强度大于7 MPa,达到国家标准;而沸石掺量为10%和50%时,抗压强度不足。

图5 不同沸石掺量下固化体抗压强度Fig.5 Compressive strength of solidified body under different zeolite content

2.3 浸出液中pH变化

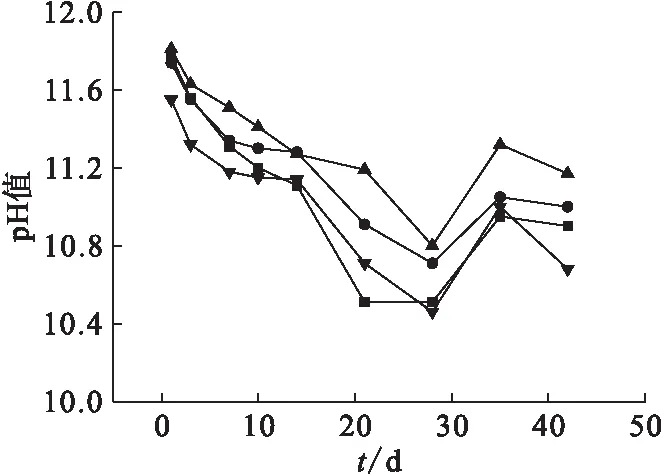

沸石掺量:■——10%,●——20%,▲——30%,▼——50%图6 不同沸石掺量下浸出液pH变化图Fig.6 Change of pH in the leaching solution with different zeolite content

图6是沸石掺量在10%~50%下、浸出液的pH值随时间的变化图。由图6可见,浸出液的pH值总体均随时间的延长而缓慢下降,在整个浸出周期中,pH保持在较高水平(11左右),这是由于在水玻璃激发下制备的地聚合物固化体本身具有强碱性所致。有研究[14]表明,水化产物在低pH条件下易发生分解,不稳定。如果固化体孔溶液的pH可在较长时间内维持较高水平,这将有利于固化体的长期稳定性。不同掺量的沸石对固化体浸出液的pH值有一定影响,掺量对pH的影响大小顺序为:50%>10%>20%>30%,由此可见,掺入一定量沸石会提高固化体孔溶液的pH,但当沸石掺量过大时,pH降低明显,这会在一定程度上影响着固化体的化学稳定性。观察不同沸石掺量固化体的抗压强度顺序(20%>30%>10%>50%),不同抗压强度反映着固化体的疏松紧密程度,在沸石掺量过高或过低时,固化体抗压强度较小,结构更为疏松,此种条件在长期浸出时更容易被浸出剂侵蚀,加之固化体本身具有碱性,随着浸出周期增长,疏松的固化体pH下降更加明显。

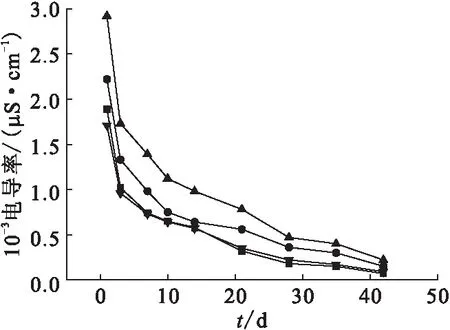

2.4 浸出液中电导率变化

浸出液的电导率值反应出浸出液中的离子浓度,离子浓度越高表明固化体抗浸出性能越差[5]。沸石掺量对浸出液电导率的影响示于图7。由图7可知,浸出液的电导率随着浸出周期延长逐渐下降,并在20 d以后趋于平衡,均小于0.5 μS/cm,不同沸石掺量对电导率的影响大小顺序为 50%>10%>20%>30%,与沸石掺量对pH的影响一致,造成这种结果可以归因于沸石掺量对固化体紧密程度的影响。从电导率和pH值的变化规律可以看出,随着时间的延长,pH保持在较高水平,电导率趋于较低值,反映出固化体有着较好的化学稳定性。

沸石掺量:■——10%,●——20%,▲——30%,▼——50%图7 不同沸石掺量下浸出液电导率变化图Fig.7 Change of electrical conductivity in the leaching solution with different zeolite content

2.5 固化体浸出率和累积浸出分数

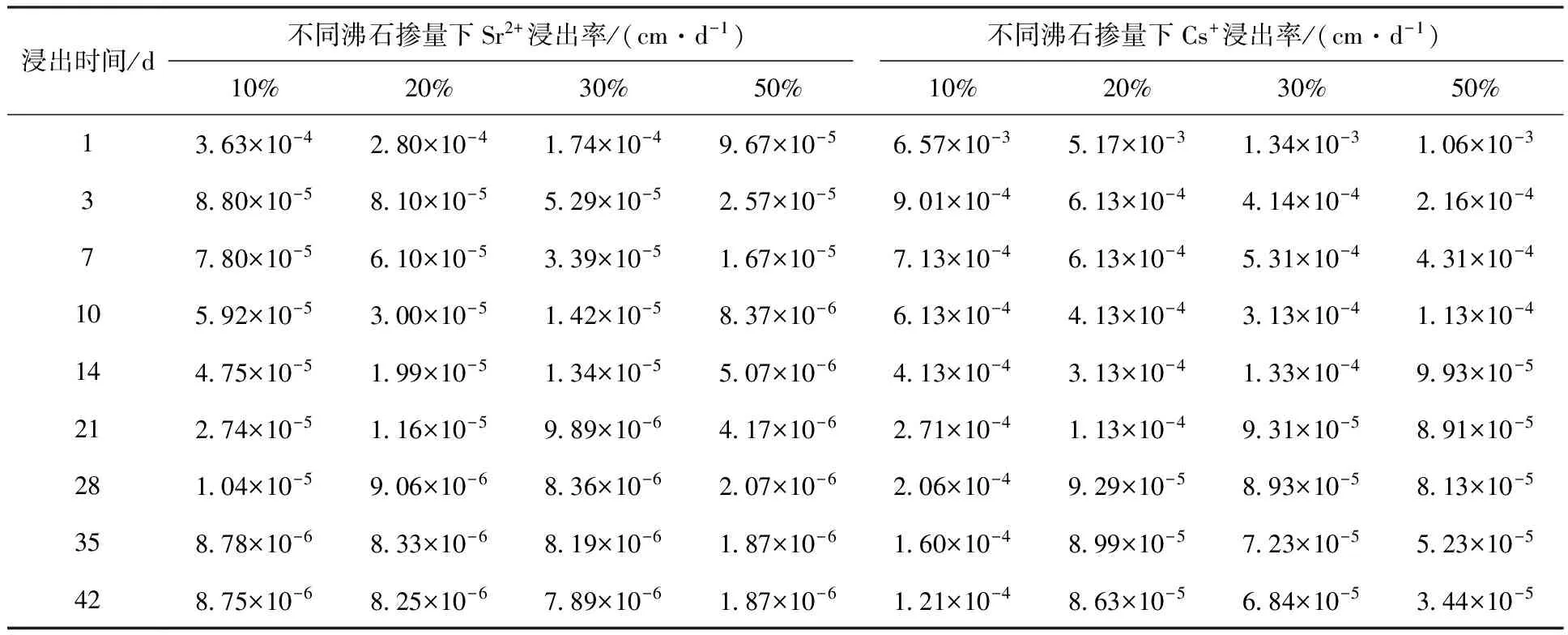

固化体的浸出率与制备固化体的材料密切相关[15],本研究在工业水玻璃为碱激发剂的条件下以粉煤灰、粉煤灰基沸石制备了地聚合物固化体,旨在通过引入沸石增强固化体的抗浸出性能。不同沸石掺量下固化体的浸出率数据列于表2。从表2数据可以得出,Sr2+、Cs+的浸出率随着浸出周期的延长而减小,浸出周期相同时,不同沸石掺量下浸出率存在差异,随着沸石掺量的增大,浸出率逐渐降低。根据放射性废物固化体性能要求(国家标准),Sr2+、Cs+第42 d核素的浸出率应分别低于1×10-3、4×10-3cm/d,针对Sr2+、Cs+的浸出率比较, Sr2+的42 d浸出率为(1.87~8.75)×10-6cm/d,Cs+的42 d浸出率为(3.44~12.1)×10-5cm/d,所以,在沸石掺量为10%~50%下,Sr2+、Cs+的抗浸出性远高于国家标准。其中,固化体中Sr2+的浸出率明显小于Cs+的浸出率,可见,固化体对Sr2+的固化效果优于Cs+。

表2 固化体中Sr2+、Cs+浸出率Table 2 Cs+ and Sr2+ leaching rate of solidified body

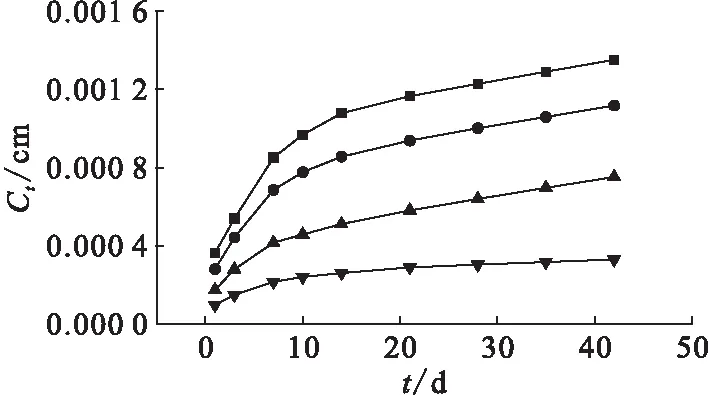

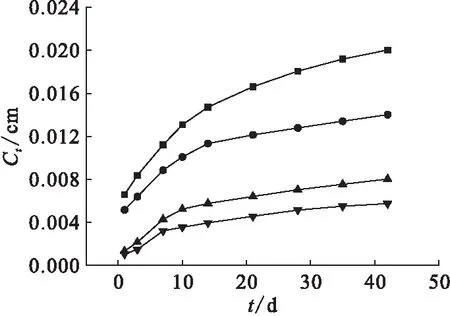

图8、9为不同沸石掺量下Sr2+、Cs+累积浸出分数。从表2和图8、9可以发现,在1~14 d的浸出期内,Sr2+、Cs+的浸出速率较快,尔后浸出速率逐渐减缓。通过浸出率数据计算出42 d累积浸出分数,沸石掺量为10%、20%、30%、50%下,Sr2+的累积浸出分数分别为1.35×10-3、1.12×10-3、7.52×10-4、3.30×10-4cm;Cs+的累积浸出分数分别为2.00×10-2、1.40×10-2、8.02×10-3、5.75×10-3cm。从累积浸出分数的数据可以看出,固化体对Sr2+、Cs+的阻滞效果并不一致,相比之下,固化体对Sr2+的阻滞效果更佳。结合浸出周期内pH和电导率的变化规律,在整个浸出周期中,pH、电导率、浸出率随着浸出周期的延长而降低,累积浸出分数随着浸出周期延长而增大。这些数据的变化反映出固化体的抗浸出性能,pH稳定在较高水平,电导率、浸出率以及累积浸出分数处在较低的水平证明此固化体对Sr2+、Cs+有较好的阻滞作用,其中对Sr2+的固化效果尤为明显。

沸石掺量:■——10%,●——20%,▲——30%,▼——50%图8 不同沸石掺量下Sr2+累积浸出分数Fig.8 Accumulative leaching fraction of Sr2+ with different zeolite content

沸石掺量:■——10%,●——20%,▲——30%,▼——50%图9 不同沸石掺量下Cs+累积浸出分数Fig.9 Accumulative leaching fraction of Cs+with different zeolite content

2.6 浸出机理的探讨

浸出率取决于固化体中的配料及其水化产物对核素的吸附和固溶作用[16],从上述研究中可以看出,粉煤灰基沸石固化体对Sr2+、Cs+有着很好的固化效果,其中Cs+的42 d浸出率最低为3.44×10-5cm/d,优于国家标准两个数量级;对于Sr2+固化体具有更佳的固化效果,其42 d浸出率最低仅为1.87×10-6cm/d,远远低于国家标准的限值。

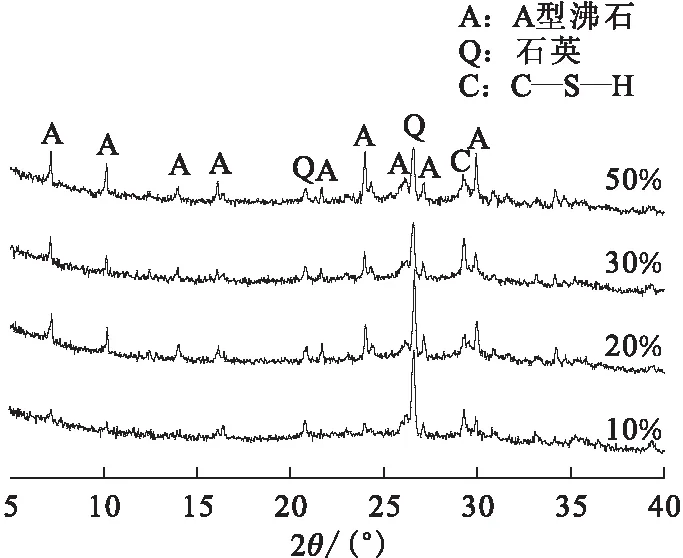

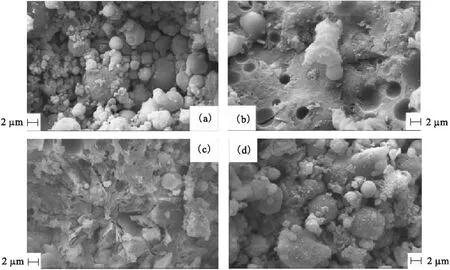

对成型固化体的形貌和组分进行考察,其XRD和SEM图谱示于图10、11,图谱中,固化体中的晶体组分为石英和沸石相,并在30°附近出现水化产物的特征峰[17],随着沸石的掺量增大,其成分组成发生变化,微观形貌中可见:当沸石掺量为20%~30%时,固化体结构致密紧凑,合成沸石为无定型C—S—H凝胶包裹,沸石吸附Sr2+、Cs+后,部分孔隙被凝胶所堵塞,使 Sr2+、Cs+在沸石中的脱附被阻碍,此条件下,Sr2+、Cs+的浸出率更低。当沸石掺量过大时,整个固化体的结构疏松、孔隙率高,虽然Sr2+、Cs+抗浸出效果较好,但是抗压强度不能达到标准要求。此种现象可能是由于沸石在碱激发剂作用下可生成水化铝酸钙、水化硅酸钙等[18],提高了固化体强度,但当沸石掺量过大时,粉煤灰胶凝材料减少,无法保证抗压强度。

图10 不同沸石掺量固化体XRD图Fig.10 XRD patterns of solidified body with different zeolite content

固化体的紧密程度对固化体的抗压强度和浸出效果都存在较大影响,吸附有Sr2+、Cs+的沸石如果被水化产物紧密包裹,则其迁移能力下降,浸出率就会降低。不同沸石掺量对浸出率的影响是随着掺量增大,浸出率逐渐降低,抗浸出性增强,原因是合成沸石对Sr2+、Cs+具有优异的吸附效果,在沸石吸附Sr2+、Cs+后,水化产物包裹阻碍核素进一步迁移。

沸石掺量:(a)——10%,(b)——20%,(c)——30%,(d)——50%图11 不同沸石掺量固化体SEM图Fig.11 SEM images of solidified body with different zeolite content

从数据中还可以看出,固化体对于Sr2+、Cs+具有很强的阻滞作用,但对于Sr2+、Cs+有着不同的抗浸出性能。造成浸出率差异的原因可能是由Sr2+、Cs+的微观结构所决定,由于Sr2+的荷径比大于Cs+[19],水合Sr2+与O2-的结合能力大于水合Cs+,其水合离子半径大于Cs+的,在固化体中迁移速率比Cs+更慢。这为Sr2+取代水化产物中Ca2+形成固溶体创造了条件,所以Sr2+在固化体中可能存在两种阻滞机理:吸附和固溶。因此,粉煤灰基沸石固化体对Sr2+的束缚能力比对Cs+强。

3 结 论

(1) 以工业废物粉煤灰为原料,采用碱熔-水热法制备出结晶度较好的A型沸石。吸附实验结果表明,合成沸石对Cs+最大吸附率高达99%,对Sr2+的吸附率也达到了98%,显示出合成沸石对Sr2+、Cs+显著的吸附效果。

(2) 在碱激发剂的作用下,以粉煤灰、粉煤灰基沸石制备地聚合物固化体,沸石掺量为10%和50%时,固化体的抗压强度不达标,在掺量为20%~30%时,抗压强度符合国家标准。

(3) 固化体孔溶液的pH在整个浸出周期中缓慢下降,但保持在较高水平,这将有利于保持固化体的长期稳定性。不同掺量的沸石对固化体浸出液的pH值有一定影响,掺量过大时将降低固化体稳定性。固化体孔溶液的电导率在整个浸出周期中迅速下降,并保持在较低水平,不同掺量沸石对电导率的影响大小顺序为 50%>10%>20%>30%,与沸石掺量对pH的影响一致。

(4) 固化体的Sr2+、Cs+浸出率随着沸石掺量的增大而减小,针对Sr2+、Cs+的浸出率比较, Sr2+的42 d浸出率为(1.87~8.75)×10-6cm/d,Cs+的42 d浸出率为(3.44~12.1)×10-5cm/d,远远低于放射性废物固化体性能的国家标准限值,表现出优异的抗浸出性能。另外,固化体对Sr2+、Cs+的抗浸出性能存在差异,固化体中Sr2+的浸出率明显小于Cs+的浸出率,可见,固化体对Sr2+的阻滞效果优于Cs+。

(5) 结合不同掺量沸石固化体的抗压强度和浸出率,当沸石掺量为20%~30%时,抗压强度符合国家标准,对Sr2+、Cs+的抗浸出性能优异,尤其表现出对Sr2+的抗浸出性能。试验表明,粉煤灰基沸石地聚合物作为放射性废物的固化材料有着较好的应用前景。

[1] 李永青,陈勤,薛明,等.放射性废水处理方法及国内外处理状况[C]∥中国环境科学学会学术年会论文集.北京:北京航空航天大学出版社,2009:36-39.

[2] Rahman R O A, Ibrahium H A, Hung Y T. Liquid radioactive wastes treatment: a review[J]. Water, 2011(3): 551-565.

[3] 康厚军,石正坤,张东,等.90Sr、137Cs在水泥固化体中的浸出研究[J].化学研究与应用,2005,18(3):252-256.

[4] Rahman R O A, Abidin Z E, bou-Shady H A. Assessment of strontium immobilization in cement bentonite matrices[J]. Chem Eng J, 2013, 228: 772-780.

[5] 李玉香,全明,易发成,等.水泥固化体中Cs+浸出行为研究[J].原子能科学技术,2011,45(3):282-287.

[6] Xu Hui, Li Qin, Shen Lifeng, et al. Synthesis of thermostable geopolymer from circulating fluidized bed combustion(CFBC) bottom ashes[J]. J Hazard Mater, 2010, 175: 198-204.

[7] 李培明,李琴,魏钟波,等.粉煤灰基地聚合物固化模拟放射性核素 Cs+、Sr2+的研究[J].粉煤灰综合利用,2011(6):19-22.

[8] Shi Caijun, Fernandez-Jimenez A. Stabilization/solidification of hazardous and radioactive wastes with alkali-activated cements[J]. J Hazard Mater, 2006, 137: 1656-1663.

[9] Li Qin, Sun Zengqing, Tao Dejing, et al.Immobilization of simulated radionuclide133Cs by fly ash-based geopolymer[J]. J Hazard Mater, 2013, 262: 325-331.

[10]徐子芳,杨政,邹小童,等.煤系废物地聚合物稳定/固化重金属离子效果研究[J].环境科学学报,2015,35(3):812-818.

[11]赵昱龙,李宝军,周慧.人造岩石固化模拟137Cs废物的研究[J].核化学与放射化学,2005,27(3):152-157.

[12]Wang Chunfeng, Li Jiansheng, Wang Lianjun, et al. Influence of NaOH concentrations on synthesis of pure-form zeolite: a from fly ash using two-stage method[J]. J Hazard Mater, 2008, 155(1-2): 58-64.

[13]Wei Ning, Wang Xiaolin, Guan Weixiong. Characterization of a novel zeolite synthesized from coal fly ash[J]. Advanced Materials Research, 2014, 886: 84-87.

[14]沈晓冬,严生,吴学权,等.放射性废物水泥固化的理论基础、研究现状及对水泥化学研究的思考[J].硅酸盐学报,1994,22(2):181-187.

[15]石正坤,康厚军,张东,等.90Sr、137Cs在水泥固化体中的吸附和迁移行为[J].同位素,2001,14(3):174-178.

[16]El-Kamash A M, El-Naggar M R, El-Dessouky M I. Immobilization of cesium and strontium radionuclides in zeolite-cement blends[J]. J Hazard Mater, 2006, 136: 310-316.

[17]Fernandez-Jimenez A, Macphee D E, Lachowski E E, et al. Immobilization of cesium in alkaline activated fly ash matrix[J]. J Nucl Mater, 2005, 346: 185-193.

[18]王冬.高放废液水泥固化体性能提高及Cs+固化机理[D].南京:南京工业大学材料学院,2003.

[19]El-Kamash A M. Evaluation of zeolite A for the sorptive removal of Cs+and Sr2+ions from aqueous solutions using batch and fixed bed column operations[J]. J Hazard Mater, 2008, 151: 432-445.

1.西南科技大学 固体废物处理与资源化教育部重点实验室,四川 绵阳 621010;2.西南科技大学 环境工程自控技术四川省高校重点实验室,四川 绵阳 621010;3.四川省工业环境监测研究院,四川 成都 610000;4.西南科技大学 理学院,四川 绵阳 621010;5.西南科技大学 应用技术学院,四川 绵阳 621010

Leaching Behavior of Sr2+, Cs+in Synthesized Zeolite From Fly Ash-Solidified Waste Forms

LUO Jie1,2,3, LIAO Rong2, WANG Ya-ju2, ZHANG Hai-jun1,4,*, YANG Jian5, HUANG Sheng2

1.The Key Laboratory of the Educational Ministry on Solid Waste Reutilization, Southwest University of Science and Technology, Mianyang 621010, China; 2.Key Laboratory of Sichuan Province Auto Control Technology of Environmental Engineering, Southwest University of Science and Technology, Mianyang 621010, China; 3.Sichuan Province Academy of Industrial Environmental Monitoring, Chengdu 610000, China;4.School of Science, Southwest University of Science and Technology, Mianyang 621010, China;5.Applied Technology School, Southwest University of Science and Technology, Mianyang 621010, China

Synthetic zeolite was prepared by hydrothermal method using fly ash from power plant as raw material. Cs+and Sr2+were isolated and enriched by synthetic zeolite from the radioactive waste liquid. Then, geopolymer was made with fly ash and synthetic zeolite, using sodium silicate as activator. Finally, the physical properties and the leaching resistance of the solidified body were tested, and the leaching mechanism was preliminarily discussed by XRD and SEM technology. The results show that the compressive strength and the leaching resistance of the solidified body is significantly affected by the zeolite dosage. When the dosage is 20%-30%(mass fraction), the compressive properties reach the national standard, and the leaching rate and the accumulated leaching fraction are far lower than the national standard limits. According to the data, the curing effect of Sr2+and Cs+in the solidified body is different, and the curing effect of Sr2+is more excellent. The leaching rate of 42 d is 1.87×10-6cm/d, and the leaching fraction is 3.3×10-4cm. The experimental reveal that the Sr2+and Cs+of synthesized zeolite from fly ash have excellent curing effect.

fly ash; zeolite; solidified; compressive strength; leaching rate

2015-06-02;

2015-08-28;

时间:2016-09-20

西南科技大学博士科研基金资助项目(11zx7112);西南科技大学研究生创新基金资助项目(15ycx41)

罗 洁(1990—),男,安徽六安人,硕士研究生,主要研究环境材料及固体废物资源化处理

*通信联系人:张海军(1980—),男,河北遵化人,硕士,讲师,主要从事粉煤灰综合利用研究,E-mail: 228815125@qq.com

X703

A

0253-9950(2017)01-0095-08

10.7538/hhx.YX.2015047