5HG-2.5A型箱式换向通风干燥机小麦产地烘干性能

2017-03-01谢焕雄颜建春胡志超顾峰玮吴惠昌游兆延

谢焕雄, 颜建春, 胡志超, 顾峰玮, 吴惠昌, 游兆延, 吴 峰

(农业部南京农业机械化研究所,江苏南京 210014)

5HG-2.5A型箱式换向通风干燥机小麦产地烘干性能

谢焕雄, 颜建春, 胡志超, 顾峰玮, 吴惠昌, 游兆延, 吴 峰

(农业部南京农业机械化研究所,江苏南京 210014)

为了解自行研制的5HG-2.5A型箱式换向通风干燥机小麦烘干作业性能,开展收获后小麦于45 ℃烘干 6 h 和先于40 ℃烘干4 h再于50 ℃烘干2 h的2个批次烘干试验,测试分析空载和满载条件下下干燥床面风场分布、干燥床层水分分布、温度分布、干燥机热效率、干燥耗能、经济性等特性。结果表明:小麦装载过程人力踩踏对床层空隙分布影响较大,与空载时相比,满载后床层表面风场分布发生了较大变化;换向通风干燥可根据床层小麦含水率分布梯度调整干燥介质(空气)流动方向,改变床层小麦受热干燥次序和温度梯度,在干燥条件不均匀的劣势环境下确保干燥结果的均匀性;45 ℃烘干6 h和先40 ℃烘干4 h再于50 ℃烘干2 h的2种小麦干燥工艺均可使小麦干燥终止时的干燥不均匀性达到国家标准,但后者在烘干热效率和经济性2个方面均优于前者,后者直接烘干成本比前者低 0.011元/kg,后者综合评价高,更适用于小麦批量式烘干。

上下换向通风;箱式干燥机;小麦;产地干燥

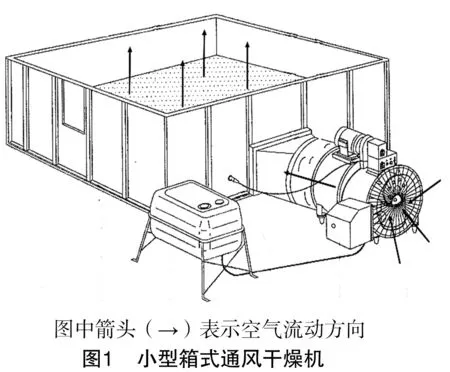

小麦是我国主要的粮食作物之一,种植面积为2 410万hm2,约占我国总耕地面积的18%,分布范围遍及全国各省(区),年产量达12 172.7万t,占全世界小麦产量的17.8%[1]。此外据统计,我国目前有60%~80%的小麦由农户保存,由于农村通常缺乏良好的干燥设施和条件,且小麦收获后水分偏高,如不能及时干燥,会引起霉变、发芽等损失,严重影响小麦产量和品质[2]。近年来,随着大田作物机械化收获的快速发展,小麦机收水平已达87.8%[3],农村现有干燥设施和条件已不能满足当前小麦机械集中化收获后及时干燥的要求,对适用于产地干燥的机械设备的需求越来越大[4-6]。目前,大型粮库和种植农场通常配置大中型塔式、循环式干燥机,一次性投入成本高、批次处理量大,而我国农村分散种植农户很难接受和适应这种集中烘干作业模式[7-12],多数逐渐采用小型箱式通风干燥机(图1)作为农产品收获后的补充或应急干燥设备,该类设备具有结构简单、配置灵活、价格低廉等优点,适合我国农村生产实际[2,13],但该类设备皆采用自下而上的单向通风,上层物料干燥严重滞后,造成底层物料过度干燥而上层物料干燥不充分,干燥品质低、耗能成本高、干燥均匀性差。

本研究的5HG-2.5A型箱式换向通风干燥机在上述设备原有结构基础上进行了改进优化,改变了设备的通风方式,采用向上和向下交替换向通风,改变了料层固有的干燥次序,有效解决了上层物料干燥滞后的问题,提高了干燥效率和均匀性。本研究就改进后的干燥设备开展了小麦产地烘干试验,确定了该设备对于小麦干燥性能。

1 5HG-2.5A型箱式换向通风干燥机

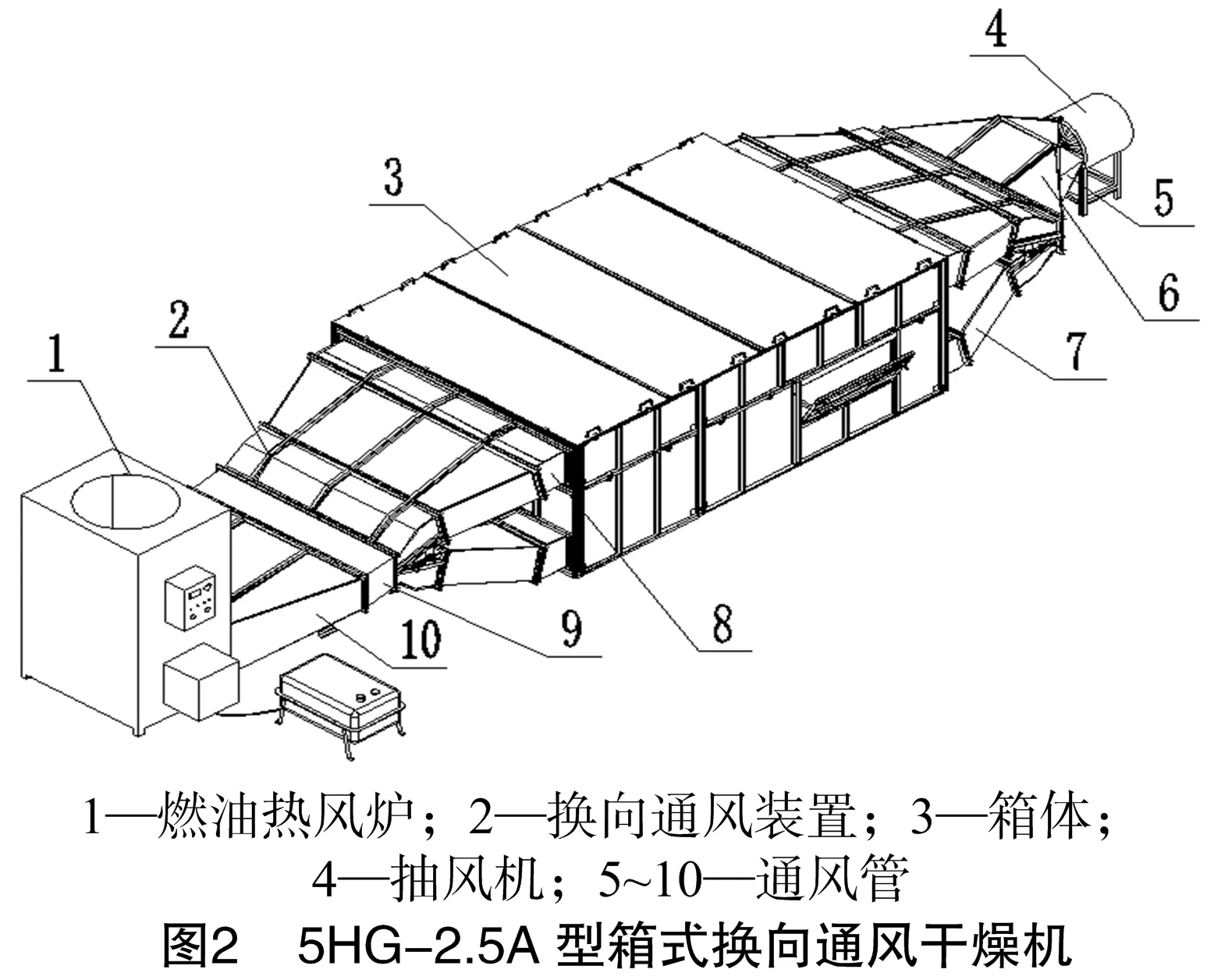

本研究的5HG-2.5A型箱式换向通风干燥机主要由燃油热风炉、箱体、换向通风装置、抽风机及若干通风管组成,详见图2。设备结构简单、易操作、适应性强,可很好地适应我国当前农村农户小麦生产模式。

1.1 燃油热风炉

燃油热风炉由送风机、燃烧机、控制系统组成,总尺寸为1 513 mm×922 mm×1 740 mm。送风机为三相轴流送风机(单段),功率1.5 kW,通风量5 400 m3/h。燃烧机为高压自动点火枪型喷射燃烧机,使用燃料为煤油或高级柴油,最大燃烧量7.8 L/h,所需动力50 W。控制系统可对一定范围内的热风温度无级调节,调节范围:环境温度~(环境温度+40 ℃),精度±1 ℃,当设定的热风温度低于环境温度时,燃烧机不开启,此时仅为通风干燥状态。

1.2 烘干机箱体

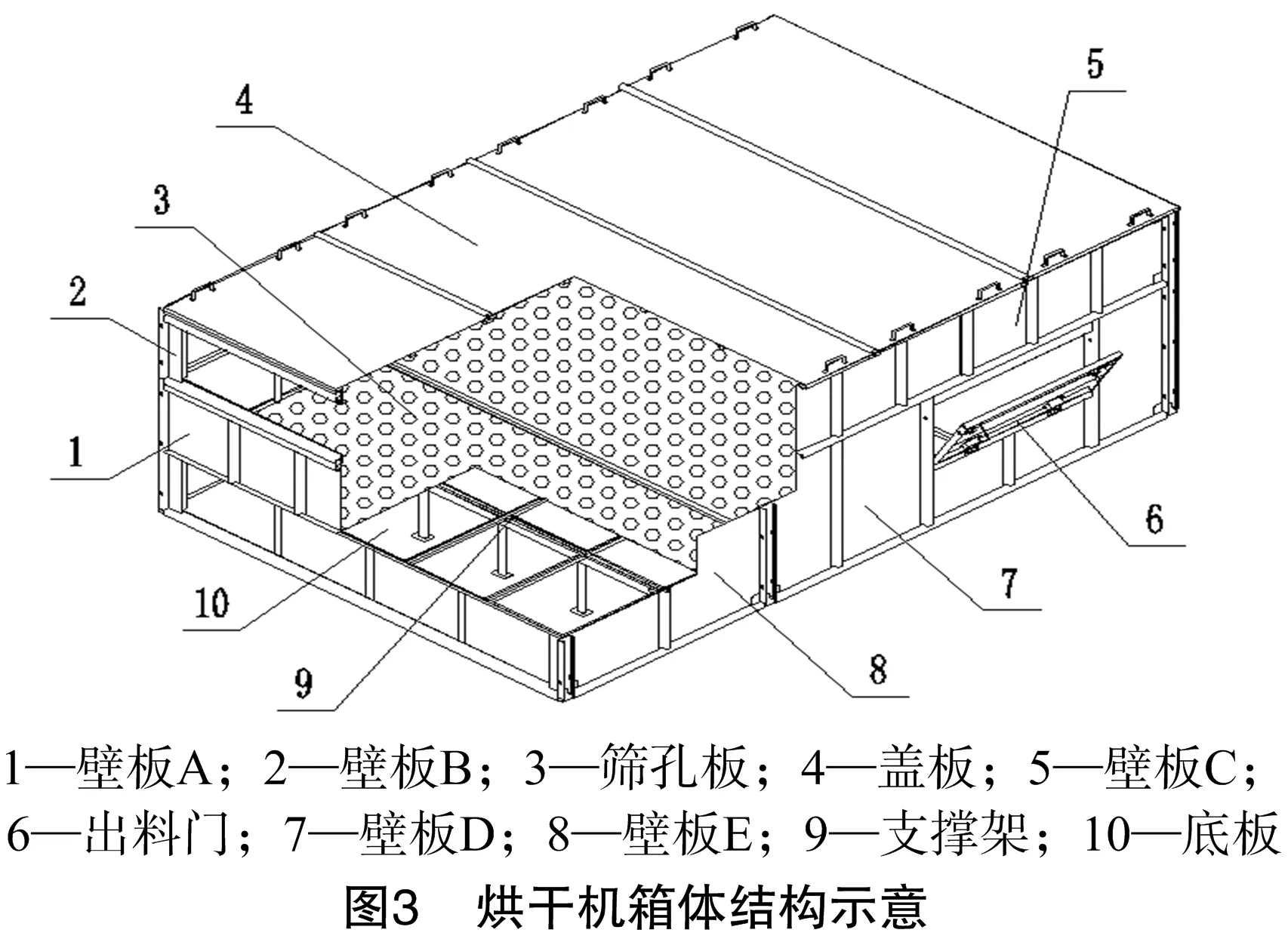

烘干机箱体是由若干壁板、底板、盖板拼接而成。板与板拼接处贴有橡胶密封条,壁板与底板之间扣接;壁板与壁板连接处开有矩形孔,插销穿过矩形孔使相邻壁板连接紧密;壁板与盖板之间采用连接扣夹紧。此外,箱体内部装有筛孔板及支撑架,物料层平铺于筛孔板之上,筛孔板与底板之间形成下风室,物料层顶部与盖板之间形成上风室,上风室和下风室前后两处壁板均开有通风口。具体结构见图3,外尺寸为 3 730 mm×2 455 mm×1 310 mm,内部仓容约4.1 m3,推荐小麦装载量2.5 t。

1.3 换向通风装置

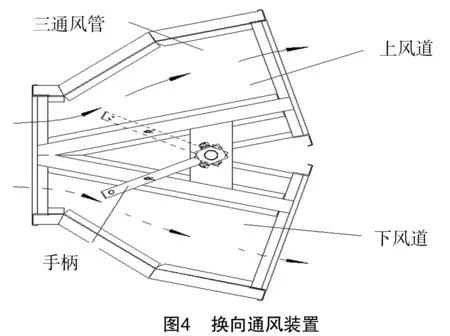

换向通风装置主要由三通风管、手柄、换向叶片等组成,用于调节热空气进、出烘干机箱体的流动路线,改变热空气穿过料层的方向(从下往上或从上往下)。换向叶片位于三通风管内部,方向与手柄一致,可随手柄绕转动轴转动,当换向叶片随手柄转动至底部时,热空气走上风道,当换向叶片随手柄转动至顶部时,热空气走下风道(图4)。

1.4 抽风机

设备选用防爆轴流抽风机作为辅助通风设备,用于快速排出穿过料层后的废热湿空气。抽风机口径600 mm,额定功率0.75 kW,额定风量8 700 m3/h。

2 材料与方法

试验原料来自南京市溧水区小麦种植地,品种为扬麦16。经联合收割机收获后由田间直接运送到小麦烘干场地,经初步清选去杂后分2批装入烘干仓。根据已有的干燥经验,试验时第1批小麦干燥温度设定为45 ℃;第2批小麦干燥温度设定为前4 h 40 ℃,之后50 ℃[14-16]。同时,根据烘干机的烘干能力,2批小麦料层的厚度均为40 cm。干燥过程每隔1 h定期抽样检测上、中、下层小麦含水率,若测得上层含水率高于下层含水率,则在接下来的1 h采用从上往下通风干燥,反之则采用从下往上通风干燥,如此反复,直至干燥结束。采用的换向通风方案如表1所示。

表1 小麦干燥过程换向通风方案

注:箭头表示物料层通风方向,“↑”表示从下往上通风,“↓”表示从上往下通风。

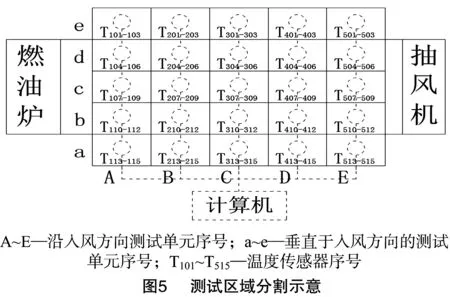

考虑到整个物料层不同区域可能存在的干燥速率差异,将物料干燥区域等面积分割成25个单元测试区(图5),分别对风场分布、小麦床层含水率分布、温度分布进行测定,并记录本试验过程进出风口处气流温湿度和油箱油耗。

2.1 空载、满载状态风场分布测定

分别在空载、满载状态下开启风机,利用华盛昌 DT-8880 型热敏风速仪(测量精度±5%)按照图5分别测定各个单元区域风速,风速仪探头离网板或料层表面高度约为 5 cm,每个区域随机读取5个点的风速,取平均值作为该区域风速测试值。

2.2 小麦床层含水率分布测定

笔者自制了粮食取样器,有效盛料腔体为内直径 30 mm、长度450 mm的管形容器。利用该取样器对小麦床层每个单元测试区随机进行垂直取样3次,每次将40 cm床层高度的垂直取样柱由上到下等分为3段。分别收集并标记为上、中、下3层,再采用105 ℃烘箱法[17]统一对各个测试区域采集的上、中、下3层小麦样品进行含水率测定,确定不同测试区域上、中、下各层的含水率分布情况。烘干试验期间每隔1 h就按照上述方法采样测试小麦床层的含水率分布。

2.3 烘干过程抽样小麦含水率快速测定

烘干试验过程每隔1 h,随机选取料层表面3个位置并采用“2.2”节提到的自制取样计垂直取样,采用PT-2700型连续式单粒水分仪(测定精度0.5%湿既含水量)分别测量3份取样柱上、中、下3层小麦含水率,并计算平均值,比较上、下2层小麦含水率大小,确定之后1 h内料层的通风方向。

2.4 小麦床层温度分布测定

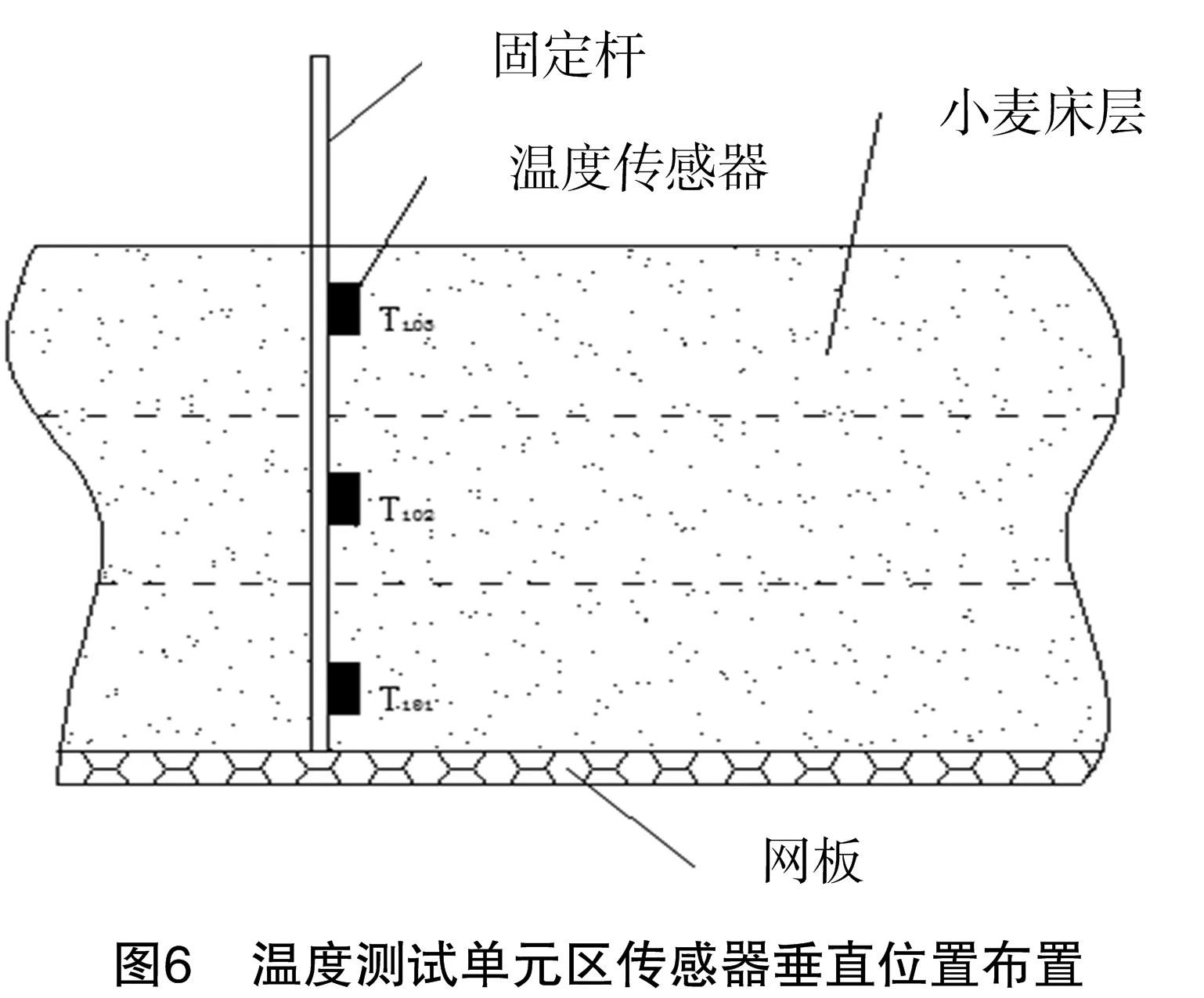

采用SM1200B-160型10通道温度采模块(上海搜博实业有限公司)及75个DS18B20数字温度传感器(测量精度±0.5 ℃)。根据使用说明将温度传感器接入采集模块,模块信号输出接口经工业型RS232-USB2.0转换器与计算机进行连接通信,通过上位机软件即可实现不同采集区域的物料温度采集与记录。T101~T515共75个温度传感器平面布置位置如图5所示,每个测试单元在中心区域依次按照下、中、上料层位置布置3个温度传感器(垂直布置位置如图6所示),可实时准确了解干燥过程小麦床层温度变化情况。

2.5 空气流排入、排出口温湿度测定

试验采用EXTECH HD500温湿度测量仪(温度精度为±3%,湿度精度为±2%相对湿度)定时(时间间隔1 h)测量空气流排入、排出烘干机的温湿度。测量时,在热风炉入风口处、排风机排风口处分别随机读取5个点的温湿度,各取平均值作为排入、排出空气流的温湿度测试值。

2.6 能耗测定

本干燥机能耗分为燃烧机油耗及2个风机电耗2个部分。干燥期间将油箱放在伯伦斯BWS-T02型电子计重秤(量程0~100 kg,误差±5 g)上,可以确定干燥过程中的油耗情况,而风机电耗则通过与燃油热风机、抽风机连接的电度表来读取耗电量。

3 结果与分析

3.1 空载、满载风场分布

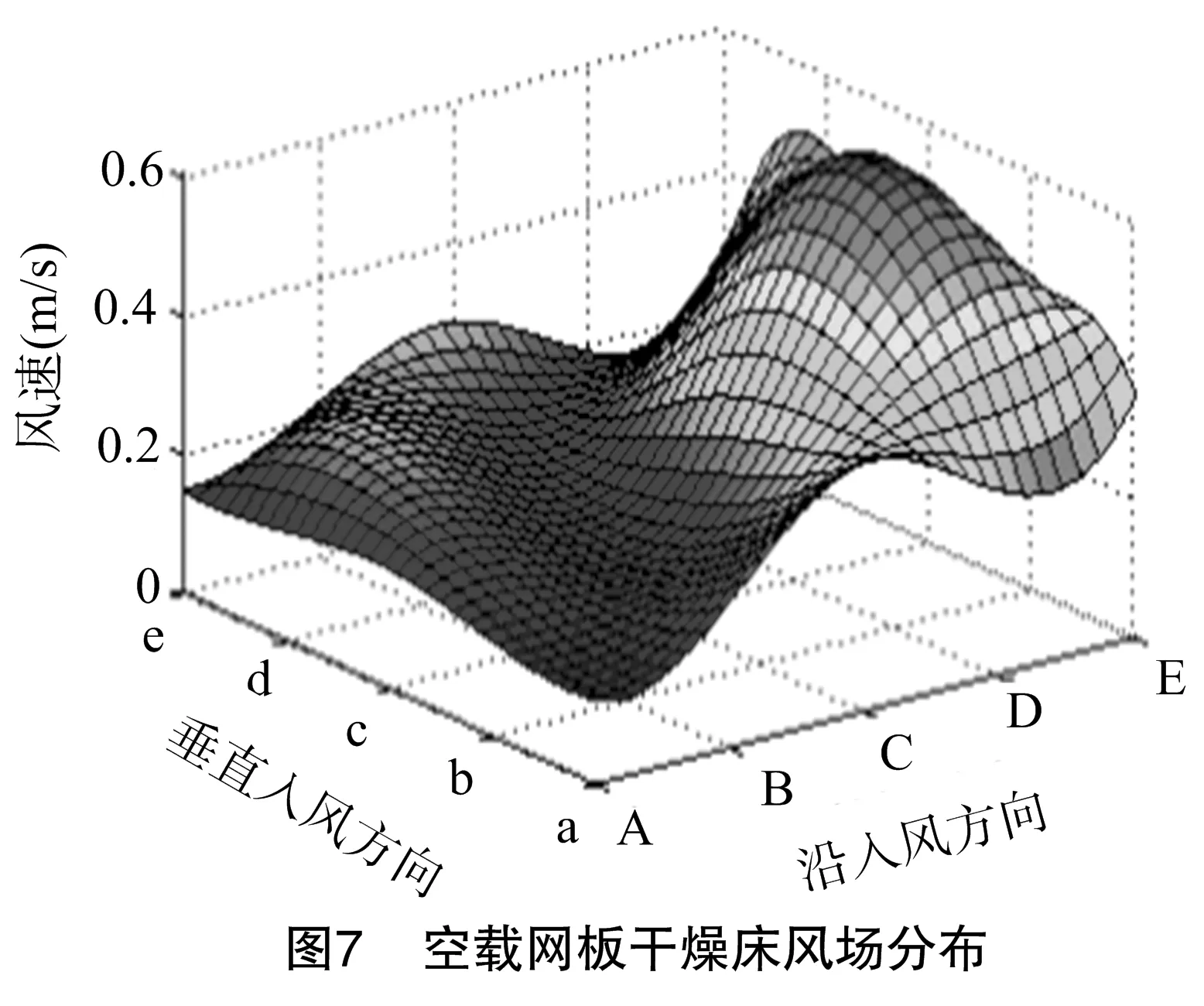

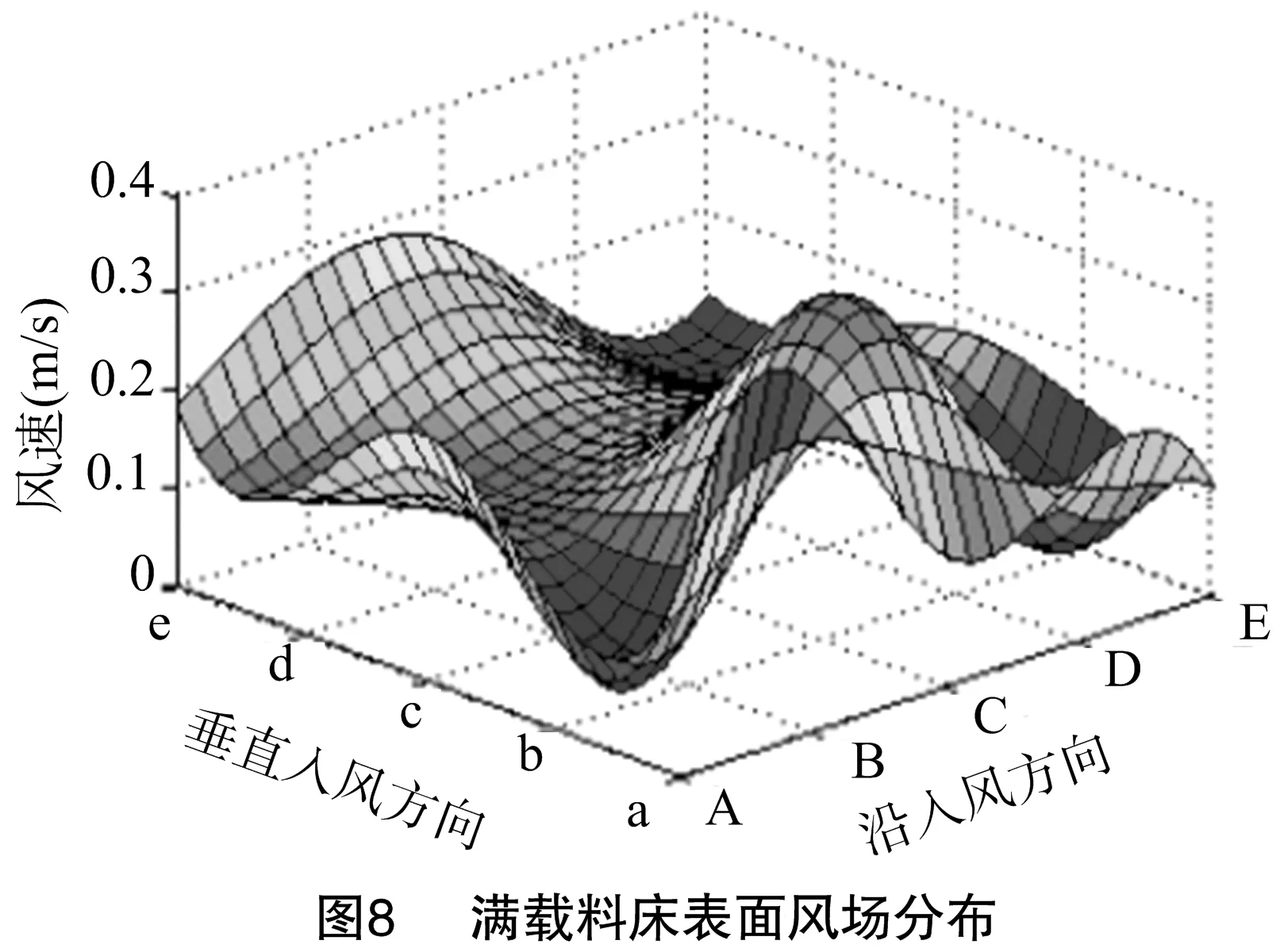

为形象直观地描述干燥机在空载、满载下的风场分布情况,分别对空载、满载2种状态下网板或料层表面上方测得的2组5×5风速数据矩阵用MATLAB软件绘图功能进行网格化和插值处理,使风速分布呈三维可视化,如图7、图8所示。

由图7、图8可见,空载、满载时干燥床面风速分布均存在较大的不均匀性。在小麦装载及摊平过程中,局部区域因人力踩踏,物料之间相互挤压,造成小麦床层不同区域空隙度差异较大,与空载时相比,满载后床层表面风速较大的区域位置也发生了变化。空载、满载时床层表面风速最大值、最小值和标准差见表2。

表2 空载、满载时床表风速最大值、最小值和标准差

3.2 小麦床层含水率变化

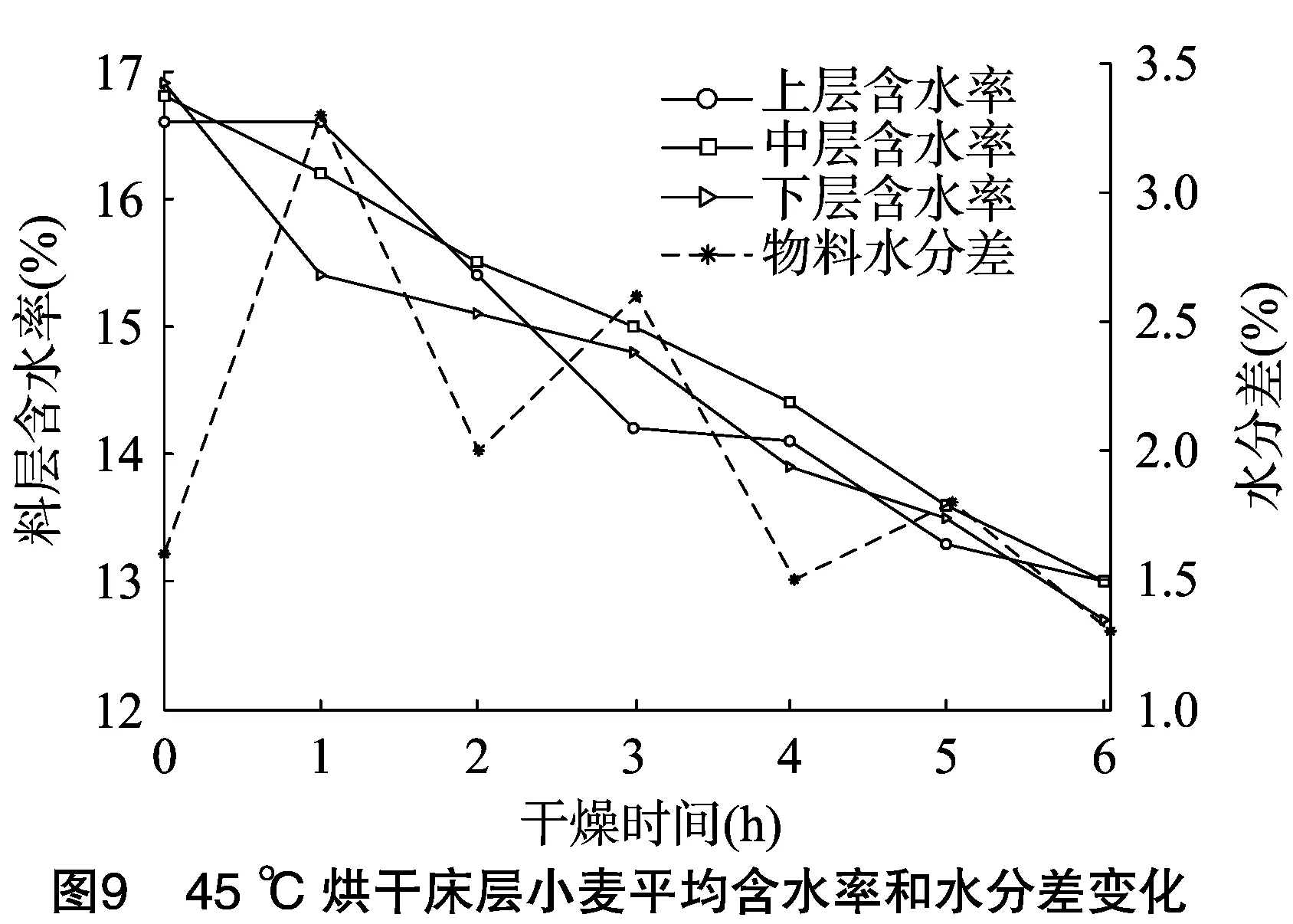

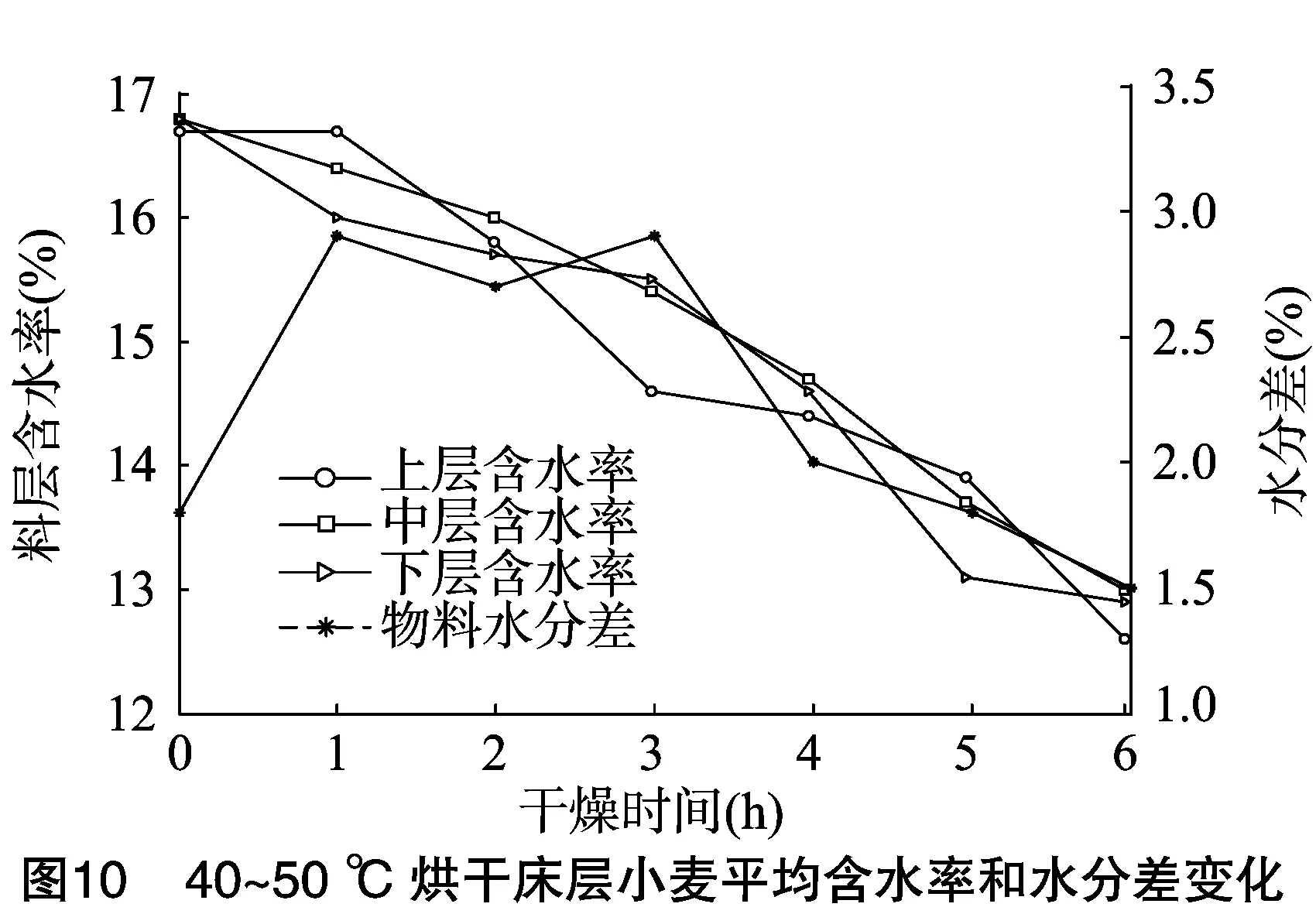

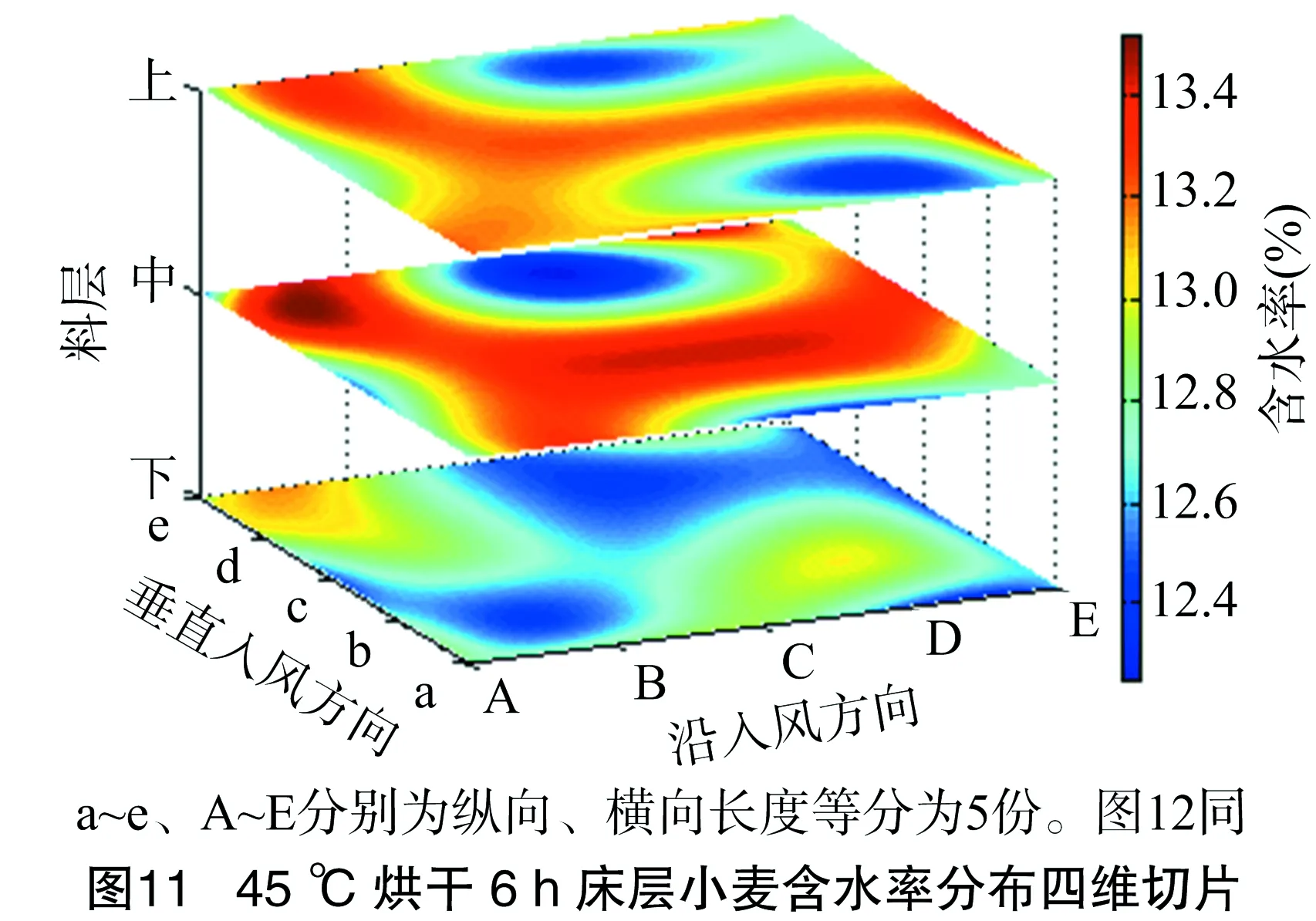

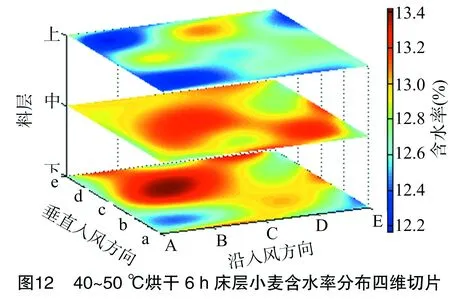

2批小麦烘干时间均为6 h,根据试验过程测得的1~6 h各测试单元上、中、下层小麦含水率,分别计算整床上、中、下3层小麦平均含水率,并计算25个测试区域合计75份样品小麦的最高含水率与最低含水率之差,记为水分差,计算结果如图9、图10所示。同时为直观了解烘干结束时床层小麦含水率分布情况,合理评价各批次小麦干燥均匀性,利用MATLAB软件绘图功能,分别对2批小麦烘干6 h测得的上、中、下3层小麦含水率数据进行插值处理,并以颜色表示小麦含水率,绘制床层小麦含水率分布四维切片图(图11、图12)。

本研究发现,2批小麦烘干过程中各层小麦平均含水率和小麦水分差呈现相似的变化规律:入风口侧小麦含水量下降最快,中间层次之,出风口侧最慢;床层小麦水分差呈波浪形变化,变化幅值逐渐减小,当“向上通风”时间与“向下通风”时间不等时,水分差处于峰值,当“向上通风”时间与“向下通风”时间相等时,水分差处于谷值。

此外,2批小麦烘干前平均含水率均为16.8%,水分差分别为1.6%、1.8%。第1批小麦45 ℃烘干6 h后,上、中、下3层小麦平均含水率分别为13.0%、13.0%、12.7%,床内小麦最大水分差为0.8%(图9),差异极显著(P=3.2×10-4<0.01);第2批小麦40 ℃烘干4 h后,再于50 ℃烘干2 h后,上、中、下3层小麦平均含水率分别为12.6%、13.0%、12.9%,床内小麦最大水分差为0.9%(图10),差异极显著(P=2.6×10-8<0.01)。与烘干前相比,烘干后2批小麦水分差分别降低了0.8、0.9百分点。

3.3 小麦床层温度变化

同样按照上、中、下3层对烘干过程所有温度测试数据取平均值,2批小麦烘干过程各层小麦平均温度随干燥时间变化如图13所示。

2批小麦烘干过程均表明:根据干燥过程上、中、下3层小麦含水率高低,调节换向通风装置手柄,改变热空气穿过料层的方向,可逆转小麦料层温度梯度,以使在干燥条件不均匀的劣势环境下,有效保证干燥结束时床层小麦含水率的均匀性。干燥过程中层小麦温度单调上升,上层、下层小麦温度均随通风方向改变而出现较大波动,波动幅值在6~10 ℃之间。

3.4 干燥过程热效率变化

根据干燥机的热效率定义:干燥过程中用于水分蒸发所需要的热量占热源提供的热量比例,即:

(1)

式中:ηt为干燥机的热效率,%。

忽略热空气穿流过程中箱壁间的泄漏,假设同一部分热空气进入、穿出干燥机的时间间隔足够短,则可根据进出干燥机空气流的绝对湿度变化计算水分蒸发所需的热量:

Q蒸发=ρa·Va·Δt·ΔH·hfg。

(2)

式中:ρa为干空气密度,kg/m3;Va为干空气体积流量,m3/h;Δt为时间间隔,s;ΔH为绝对湿度变化;hfg为小麦水分蒸发潜热,J/kg。

根据干燥过程耗油率则可以计算热源提供的热量:

Q热源=(Δm油/Δt)·Δt·qc。

(3)

式中:Δm油/Δt为耗油率,kg/h;qc为柴油热值,J/kg。

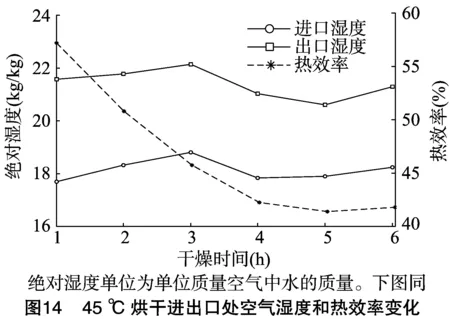

根据2批小麦烘干过程中记录的进出口处空气流的温度、相对湿度,计算进、出口空气流绝对湿度,并根据式(1)~式(3)计算小麦烘干过程干燥机热效率,绘制进、出口空气流绝对湿度与热效率变化曲线。由图14、图15可以看出,进口空气湿度随环境湿度变化而变化,无明显的变化规律,出口空气湿度变化趋势与进口空气湿度变化保持一致,在数值上比进口处高3~4 g/kg(单位质量空气中水的质量)。2批小麦烘干过程,干燥机热效率均呈降低趋势。第1批小麦烘干,进风温度恒定在45 ℃,随着排风口处空气流温度的快速升高,0~4 h小麦烘干热效率快速降低,4 h之后热效率变化较小,相对稳定。第2批小麦烘干,0~4 h烘干机进风温度恒定在40 ℃;0~2 h排风口处空气流温度与周边环境温度接近,热效率很高,且变化较低;2~4 h排风口处空气流温度快速升高,热效率快速降低;4~6 h烘干机进风口温度改为恒定 50 ℃,排风口处空气流温度继续升高,烘干机热效率进一步降低。此外,对比2批小麦干燥全程热效率,第2批小麦烘干热效率明显更高。

3.5 干燥能耗与运行成本

2批小麦烘干期间天气状况稳定,烘干过程周边环境温度变化范围为30~35 ℃,平均气温32.4 ℃,根据烘干过程中采集的耗油量和耗电量数据,按照柴油9元/kg、电费 1元/(kW·h) 价格,计算烘干后单位质量小麦的直接烘干成本,结果见表3。

2批小麦烘干降水幅度均约为4%,根据表3结算结果,折算1 kg小麦含水率下降5%的耗能成本分别为0.080、 0.066 元,即2批小麦烘干单位物料5%降水耗能成本分别为0.080、0.066元/kg。在干燥经济性方面,通常大型干燥机干燥小麦的单位物料5%降水能耗成本控制在 0.04元/kg 以下,与大型干燥机干燥小麦相比,本研究设备运行成本并不占优势[17-21]。但该设备价格便宜,市场售价可控制在3万元左右,且结构简单、易操作、通用性好,除稻麦以外,该机型还可用于花生、玉米、果蔬等农产品干燥,批次处理量和性价比均与我国农村生产实际相符,该设备在我国农村农户农产品干燥领域具有较好的应用前景。

表3 小麦烘干直接成本分析

4 结论

小麦装载过程,因人力踩踏而造成的床层不同区域空隙度差异,对风场分布有较大的影响。

换向通风干燥可根据床层小麦含水率分布梯度调整干燥介质(空气)流动方向,改变床层小麦受热干燥次序和温度梯度,在干燥过程不均匀的劣势条件下,确保干燥结果的均匀性。

45 ℃烘干6 h和40 ℃烘干4 h后于50 ℃再烘干2 h,2种小麦换向通风干燥工艺均可有效控制小麦干燥均匀性,干燥不均匀度达到了相关行业标准和国家标准要求(烘干后小麦水分差≤1百分点[16]),小麦烘干性能明显优于其他类型固定床通风干燥机[2,13],此外,在小麦烘干过程中,2种烘干工艺相比较,前者热效率明显低于后者,且在烘干经济性方面,前者直接烘干成本比后者高0.011元/kg,后者综合评价高,更适用于小麦批量干燥。

[1]孙 超. 2013/14年度中国小麦市场分析与展望[J]. 农业展望,2014,10(3):4-8.

[2]谢焕雄,王海鸥,胡志超,等. 箱式通风干燥机小麦干燥试验研究[J]. 农业工程学报,2013,29(1):64-71.

[3]朱德泉,王继先,朱德文,等. 小麦微波干燥特性及其对品质的影响[J]. 农业工程学报,2006,22(4):182-185.

[4]吴文福,刘春山,韩 峰,等. 中国粮食产地干燥的发展现状及趋势[J]. 农业工程学报,2011,27(14):321-325.

[5]师建芳,刘 清,谢奇珍,等. 新型混流式粮食干燥机的应用[J]. 农业工程学报,2011,27(14):15-19.

[6]李 栋,毛志怀,邵长发,等. 农用平床式逆流干燥机[J]. 农机与食品机械,1999(5):26-29.

[7]王士军,毛志怀,石怀志,等. 粮食干燥工艺分析与探讨[J]. 农机化研究,2009,31(1):66-70.

[8]邢佐群,尹晓慧,高广智,等. 谷物干燥机干燥性能的条件修正系数的探讨[J]. 农业工程学报,2009,25(2):91-95.

[9]黄正明,谭鹤群,陆 锐. 大型立式干燥机械布料装置设计与试验[J]. 农业工程学报,2012,28(13):251-256.

[10]李长友. 粮食热风干燥系统×用评价理论研究[J]. 农业工程学报,2012,28(12):1-6.

[11]王继焕,刘启觉. 高水分稻谷分程干燥工艺及效果[J]. 农业工程学报,2012,28(12):245-250.

[12]戴 飞,张锋伟,韩正晟,等. 自动跟踪式小型太阳能集热玉米果穗干燥装置设计[J]. 农业工程学报,2012,28(5):189-193.

[13]陈坤杰,李娟玲,刘德营,等. 小麦固定床深层干燥试验研究[J]. 农机化研究,2001(4):71-73.

[14]潘永康. 现代干燥技术[M]. 北京:化学工业出版社,1998,2:949.

[15]朱德泉,朱 琳,夏 萍,等. 小麦薄层变温干燥工艺试验研究[J]. 粮油食品科技,2008,16(2):1-4.

[16]小麦干燥技术规范:GB/T 21016—2007[S].

[17]粮食、油料检验水分测定法:GB/T 5497—1985[S].

[18]张怀珠,张艳红. 农产品贮藏加工技术[M]. 北京:化学工业出版社,2009,8:41-42.

[19]陈坤杰,陈青春,张 银. 中国谷物干燥加工中的能源消耗状况[J]. 农业工程学报,2005,21(5):173-177.

[20]蒋国斌,梅建峰,张新泉,等. 低温循环干燥机烘干小麦的探讨[J]. 粮油仓储科技通讯,2005(4):55-56.

[21]胡志超,王海鸥,谢焕雄,等. 几种谷物横流干燥数学模型及其应用[J]. 农业工程学报,2010,26(10):76-82.

10.15889/j.issn.1002-1302.2017.02.056

2015-11-13

公益性行业(农业)科研专项(编号:201203037);现代农业产业技术体系建设专项(编号:CARS-14-08B)

谢焕雄(1968—),男,广西浦北人,硕士,研究员,主要从事农产品加工技术与装备研究。E-mail:nfzhongzi@163.com。

胡志超,博士,研究员,博士生导师,主要从事农作物收获及产后加工技术装备研究。E-mail:nfzhongzi@163.com。

S226.6

A

1002-1302(2017)02-0190-05

谢焕雄,颜建春,胡志超,等. 5HG-2.5A型箱式换向通风干燥机小麦产地烘干性能[J]. 江苏农业科学,2017,45(2):190-195.