一种多轴数控机床末端静刚度快速辨识方法

2017-03-01陈光胜郑庆振

陈光胜 郑庆振

上海理工大学机械工程学院,上海,200093

一种多轴数控机床末端静刚度快速辨识方法

陈光胜 郑庆振

上海理工大学机械工程学院,上海,200093

提出了一种基于可加载式球杆仪的圆运动对多轴机床末端(刀具和工作台)静刚度进行辨识的方法。设计了一种特殊的可加载式球杆仪,能同时测量仪器两端所承受的力和发生的位移,利用该仪器能测量出数控机床末端在不同载荷下所产生的变形误差。将加工空间内机床末端静刚度分解为沿坐标轴x、y和z的方向刚度,建立了一种基于圆运动的刚度辨识模型,利用球杆仪在机床oxz、oyz和oxy平面内进行圆运动轨迹测试,得到机床末端在不同载荷下的变形误差,进而通过刚度辨识模型得到机床的方向刚度。三轴数控铣削机床刚度测试实验结果和仿真结果的一致性证明了所提出方法的有效性。该测试方法简单,仪器轻便,不需要大型和重型的加载设备,适合于工业现场条件。

加载式球杆仪;数控机床;静刚度;末端变形;误差测量

0 引言

高精度高效率一直是机床生产厂商不断追求的目标,然而误差的存在直接影响到机床的加工效率和精度,这些误差包括几何误差、运动误差、热误差、力误差(如切削力导致的误差)、夹具引入的误差、伺服系统误差等[1]。研究结果显示[2]:变形误差(力误差)、几何误差、热误差这三大误差源对机床加工误差的贡献比例分别约76%、18%和6%,这说明变形误差特别是切削力引起的变形误差是影响机床加工精度的主要误差源。为了降低或消除变形误差的影响,很多学者展开了研究,但由于变形误差的复杂性,生产中仍大量采取最简单而有效的方法——重复加工法[3-4]。即在精加工阶段,采用少进给量甚至无进给量进行切削(如无进给光磨),这导致加工效率低下。因此,切削力引起的变形误差是进一步提高机床加工精度、加工效率的重要障碍。

为降低力误差对加工精度的影响,学者们对加工工艺系统的变形规律展开了研究。KLINE等[5]利用力学理论方法建立了刀具的悬臂梁模型,计算出刀具的扭转刚度和弯曲刚度,其研究结果被多位研究者应用[6]。KIVANCE等[7]考虑刀具的惯量,建立了分段梁模型和有限元(FEM)模型。SHI等[8]通过定义刀具的轴向刚度和旋转刚度,将主轴变形影响也考虑在内。文献[9-13]分别针对薄壁类工件弱刚性,借助有限元法对让刀变形规律进行了研究。随着人们对机床加工精度要求的提高和数控机床运动轴数的增加,机床本体的刚度被研究者所重视。RIZK等[14]采用有限元法先对每个关键部件建立有限元模型,然后采用子结构法计算整体机床的综合刚性。WANG等[15]、KHASAWNEH等[16]考虑机床传动部件的弱刚性,采用虚功原理建立了整体机床的综合刚度模型。综上可看出,刀具、工件之间的变形对机床加工精度的影响巨大,虽然研究者已经建立了相对复杂的模型,但仍然存在模型精度不高、工业现场应用适应性差等问题,因此,简单的三维刚度模型在工业现场仍然被广泛应用。

机床末端刚度被分解为沿坐标轴x、y、z方向的Kx、Ky和Kz,机床厂商或用户一般通过加载测试的方法得到这些参数,即在机床末端施加一定的载荷,通过记录载荷和变形之间的关系曲线,得到机床末端的刚度参数。利用目前国内外现有的数控机床静刚度检测装置和检测方法只能检测一个确定点或一个方向的静刚度[17-18],如传统的车床静态刚度检测装置一般采用弓形架和测力环在一个点进行检测,李育文等[19]开发的静刚度检测装置和方法均采用类似原理,这种传统方法往往需较长的测试时间,且需要笨重的加载设备,不适合应用于普通机床用户的生产现场。本文提出一种可用于工业现场的机床末端静刚度测试仪器和测试方法,以克服传统的机床静刚度测试方法的局限性。

1 可加载式球杆仪简介

本文开发的可加载式球杆仪分为标准球座、测量杆和标准球杆三部分。设备可以同时测量被测端的受力、位移量,测量杆由具有内锥面的检测头、预紧力调节螺母、弹簧、力传感器座力传感器、位移传感器、具有内锥面的检测头平动杆等零部件组成。标准球座通过T形槽与机床工作台螺栓连接,标准球杆固定在机床主轴上的刀具夹持位置,标准球座和标准球杆各装配一个误差不高于0.25 μm的高精度标准球。通过预紧,测试杆两端的内锥面与标准球面紧密接触,由内部的高精度位移传感器和力传感器测量出机床末端(主轴与工作台)间的受力和位移变化,调节预紧力调节螺母,可在机床末端施加不同大小的预紧力。在oxy、oxz和oyz平面内,机床主轴相对于工作台按预定的圆轨迹运动,通过记录球杆仪的预紧力和位移变化对机床末端的静刚度进行测试或评估。

力传感器采用应变片式拉/压力传感器,测量范围为0~980 N,对应输出电压为0~10 V,最小测量分辨力为0.2 N,位移测量采用Keyence公司的电涡流传感器,最小分辨力为0.1 μm,量程为2 mm,测量杆能提供的预紧力为0~300 N。

2 球杆仪测量机床误差的基本原理

利用球杆仪对机床精度测试的原理如图1所示。球杆仪的一个测量球安装在主轴上的点a,球心理论坐标点为(x,y,z),另一测量球安装在工作台上的点b,球心坐标为(xo,yo,zo),杆长为R,当主轴相对于工作台做半径为R、球心为b的球面轨迹运动时,若机床无任何误差,则球杆仪长度保持R不变,有

R2=(x-xo)2+(y-yo)2+(z-zo)2

图1 球杆仪测量机床误差的基本原理Fig.1 Principle of accuracy measurement with a ball bar

由于各种误差的存在,球杆的长度为R+ΔR,点a实际坐标为(x+Δx,y+Δy,z+Δz),其中,Δx、Δy、 Δz是点a的空间误差沿x、y、z轴的分量,则有

(R+ΔR)2=(x-xo+Δx)2+(y-yo+Δy)2+

(z-zo+Δz)2

去除上式两边误差的高阶乘积,得到:

RΔR=(x-xo)Δx+(y-yo)Δy+(z-zo)Δz

(1)

式(1)是球杆仪进行误差检测的基本原理公式。

3 基于可加载式球杆仪的机床静刚度快速辨识方法

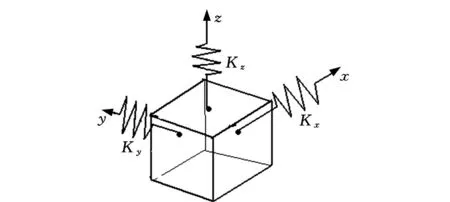

将机床末端刚度简化为图2所示的3自由度系统,机床由三个正交方向的弹簧支撑,弹簧刚度分别是Kx、Ky、Kz。机床末端承受空间力F,F可分解为Fx、Fy、Fz,如图3所示,假设在三个方向引起的变形分别为Δx、Δy、Δz,则有

(2)

图2 简化为3自由度的机床加工系统Fig.2 Simplified 3-freedom system model for machine tools

图3 机床受力分析Fig.3 Analysis of machining force for a machine tool

当球杆承受力为F时,假定球杆投影在oxy平面内投影与x轴夹角为α,球杆与oxy平面的空间夹角为β, 以点b为原始参考点,则点a的坐标为

(3)

力F的三个分量分别为

(4)

由式(1)~式(4)得

(5)

当球杆在oxy平面内移动时,有β=0,z=0,式(5)简化为

ΔR/F=cos2α/Kx+sin2α/Ky

(6)

同理,在oxz平面内有

ΔR/F=cos2β/Kx+sin2β/Kz

(7)

在oyz平面内有

ΔR/F=sin2αcos2β/Ky+sin2β/Kz

(8)

以在oxy平面为例,设

其中,i是点a在测试时的不同位置的序号,i=1, 2,…,n;ΔRi、Fi、βi分别是ΔR、F和β对应点编号为i的值。 由式(6),有

F=Φθ

(9)

同理,在oxz或oyz平面内计算得到Kx、Kz或Ky、Kz。

4 基于可加载式球杆仪的机床静刚度测试实验

既然众多误差源直接影响机床的精度,在球杆仪测试中,这些误差也会同样影响球杆仪的伸长。为了去除类似几何误差等干扰因素,在平面内的测试均进行两次,两次测试除预紧力有所不同外,其他条件均相同。第一次测试,设预紧力为F,球杆的名义长度为R,记录测试过程中点a每个位置(xi,yi,zi)对应球杆的变化量为ΔRi,球杆的变化量来源于包括几何误差在内的多种机床误差源,其中部分的变化来源于力F引起的变形量。第二次测试,将预紧力调整为F′,其他测试条件不发生变化,记录点a在位置(xi,yi,zi)对应的球杆变化量为ΔR′i,设ΔF″i=ΔF′i-ΔFi,且ΔR″i=ΔR′i-ΔRi,很明显,ΔR″i是由ΔF″i引起的。

验证实验在沈阳机床集团公司制造的立式加工中心VMC1165B上进行,机床参数如下:x、y、z轴行程分别是600 mm、500 mm和400 mm。实验环境如图4所示。

图4 实验装置现场Fig.4 Experiment site

机床静刚度测试分别在oxz和oyz平面内进行,第一、第二次测试预紧力分别为65.5 N和202.3 N。球杆在oxz平面内的旋转角度β变化范围为-180°~0°,在oyz平面内角度变化范围为0°~180°,分别得到对应的ΔR-β关系曲线,如图5和图6所示。采用上文方法,得到所测试数控机床末端在x、y、z方向的刚度,见表1。

图5 oxz平面内ΔR-β仿真和实验曲线 Fig.5 ΔR-β curves by simulations and experiment in oxz plane

图 6 oyz平面内ΔR-β仿真和实验曲线Fig.6 ΔR-β curves by simulation and experiment in oyz plane

Tab.1 Testing result of stiffness for CNC machinetoolsMN/m

经过实验,oxz、oyz平面内测试时已知β和F,将Kx=2.771 MN/m,Ky=3.694 MN/m,Kz=6.125 MN/m(取两次结果平均值)代入式(7)、式(8),可求出两个平面测试时的ΔR值,即得到两个平面内的ΔR-β曲线(拟合曲线),分别如图5、图6所示,可以看出实验曲线与拟合曲线趋势完全一致,尽管有一定误差,但误差不超过5 μm,证明拟合结果可信。但进一步比较实验与仿真曲线会发现,仿真曲线在0°~180°之间以90°为中心左右对称,这是因为测试过程左右对称,理论上球杆仪伸长量ΔR曲线也应该对称,但从图5可以看出,左侧实验曲线比仿真曲线略低,最大处达4 μm,右侧实验曲线则略高约3 μm,在90°附近处则误差达到最大,图6也存在相似情形。这是因为球杆仪在测试过程中存在伸长和缩短两个过程,球杆仪中的机械滑动副不可避免地存在摩擦和间隙等非线性现象,造成结果存在误差,该误差机理、消除或降低误差的方法将在后续研究中逐步解决。

5 结语

本文设计了一种特殊的可加载球杆仪,能对仪器两端所承受的力和发生的位移同时进行测量,利用该仪器能测量出数控机床在不同载荷下末端所产生的变形误差。假设在机床的加工空间内,机床末端静刚度可以分解为坐标轴x、y和z的方向刚度,提出了一种利用可加载式球杆仪和通过圆运动对多轴机床末端(刀具和工作台)静刚度进行辨识的方法,建立了一种基于圆运动的刚度辨识模型。利用球杆仪在机床oxz、oyz和oxy平面的圆轨迹运动测得机床末端在不同载荷下的变形误差,进而通过刚度辨识模型得到机床在不同方向的刚度。通过对三轴数控铣削机床刚度测试实验和仿真结果的对比,仿真结果与实验结果的一致性证明了该方法的有效性。该方法测试方法简便,仪器轻便,不需要大型和重型的加载设备,整个实验时间不超过1 h,适合工业现场条件。

[1]RAMESHR,MANNANMA,POOAN.ErrorCompensationinMachineTools-aReview:PartI:Geometric,Cutting-forceInducedandFixtureDependentErrors[J].InternationalJournalofMachineTools&Manufacture,2000,40: 1235-1256.

[2]SCHMITZTL,ZIEGERTJC,CANNINGJS,etal.CaseStudy:aComparisonofErrorSourcesinHigh-speedMilling[J].PrecisionEngineering, 2008,32(2):126-133.

[3] 张宏韬.双转台五轴数控机床误差的动态实时补偿研究[D].上海:上海交通大学,2011.ZHANGHongtao.ResearchonDynamicandReal-timeErrorCompensationforTwoTurntableFive-axisNCMachineTool[D].Shanghai:ShanghaiJiaoTongUniversity, 2011.

[4] 任永强,杨建国.五轴数控机床综合误差补偿解耦研究[J].机械工程学报,2004,40(2):55-59.RENYongqiang,YANGJianguo.StudyonDecouplingofSynthesisErrorCompensationfora5-axisCNCMachineTool[J].ChineseJournalofMechanicalEngineering, 2004,40(2):55-59.

[5]KLINEWA,DEVORRE,SHAREEFIA.ThePredictionofSurfaceAccuracyinEndMilling[J].TransactionsofASME,JournalofEngineeringforIndustry, 1982,104(3): 272-278.

[6]HABIBIM,AREZOOB,NOJEDEHMV.ToolDeflectionandGeometricalErrorCompensationbyToolPathModification[J].InternationalJournalofMachineTools&Manufacture, 2011, 51(6):439-449.

[7]KIVANCEB,BUDAKE.StructuralModelingofEndMillsforFormErrorandStabilityAnalysis[J].InternationalJournalofMachineToolsandManufacture, 2004, 44(11):1151-1161.

[8]SHIHR,LeeHS,CHONGNC.TheFormErrorPredictioninSideWallMachiningConsideringToolDeflection[J].InternationalJournalofMachineTools&Manufacture, 2003, 43(14):1405-1411.

[9]ALTINTASY.ManufacturingAutomation:MetalCuttingMechanics,MachineToolVibrationsandCNCDesign[M].Cambridge:CambridgeUniversityPress, 2006.

[10]BUDAKE.AnalyticalModelsforHighPerformanceMilling.PartI:CuttingForces,StructuralDeformationsandToleranceIntegrity[J].InternationalJournalofMachineTools&Manufacture, 2006, 46(12/13):1478-1488.

[11]RATCHEV,LIUS,HUANGW,etal.MillingErrorPredictionandCompensationinMachiningofLow-rigidityParts[J].InternationalJournalofMachineTools&Manufacture, 2004, 44(15):1629-1641.

[12]BERATC,DESAIKA,RAOPVM.ErrorCompensationinFlexibleEndMillingofTubularGeometries[J].JournalofMaterialsProcessingTechnology, 2011, 211(1):24-34.

[13] 万敏,张卫红.薄壁件周铣切削力建模与表面误差预测方法研究[J].航空学报,2005, 26(5):600-605.WANMin,ZHANGWeihong.InvestigationonCuttingFocreModelingandNumericalPredictionofSurfaceErrorsinPeripheralMillingofThin-walledWorkPiece[J].ActaAeronauticaEtAstronauticaSinica,2005, 26(5):600-605.

[14]RIZKR,FAUROUXC,MUNTEANUM,etal.AcomparativeStiffnessAnalysisofaReconfigurableParallelMachinewithThreeorFourDegreesofMobility[J].JournalofMachineEngineering, 2006, 6(2):45-55.

[15]WANGJinsong,WANGLiping,LITiemin.StudyontheStiffnessofa5-DOFHybridMachineToolwithActuationRedundancy[J].MechanismandMachineTheory, 2009,44(2) :289-305.

[16]KHASAWNEHBSE,FERREIRAPM.ComputationofStiffnessandStiffnessBoundsforParallelLinkManipulators[J].InternationalJournalofMachineToolsandManufacture, 1999, 39(2):321-342.

[17] 郑其明,周刚,劳庆海. 机床静刚度试验数据的计算机处理[J]. 陕西科技大学学报,2005,23(2):109-111.ZHENGQiming,ZHOUGang,LAOQinghai.DealingwithExperimentalDataofLatheQuietRigiditywithComputer[J].JournalofShaanxiUniversityofScience&Technology,2005,23(2):109-111.

[18]PORTMANVT,CHAPSKYVS,SHNEORY,etal.WorkspaceofParallelKinematicsMachineswithMinimumStiffnessLimits:CollinearStiffnessValueBasedApproach[J].MechanismandMachineTheory,2012,49(3):67-86.

[19] 李育文,张华,杨建新,等. 6-UPS并联机床静刚度的有限元分析和实验研究[J].中国机械工程,2004,15(2):112-114.LIYuwen,ZHANGHua,YANGJianxin,etal.FiniteElementAnalysisandExperimentalStudyfortheStiffnessofa6-UPSParallelKinematicMachine[J].ChinaMechanicalEngineering, 2004,15(2):112-114.

(编辑 陈 勇)

A Rapid Identification Method for Stiffness among Ends of Multi-axis CNC Machine Tools

CHEN Guangsheng ZHENG Qingzhen

School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai,200093

A new method to identify the static stiffnesses of ends of a multi axis machine tool(cutting tool and table) was presented based on a loaded ball bar and circular motion. A kind of special loading ball bar was designed to measure both of the forces and displacements of the instrument, and the deformation errors of CNC machine tools at different loads might be measured by the instrument. The static stiffnesses of machine tool ends were decomposed intox,yandzalong the coordinate axis, and a stiffness identification model was established based on circular motions. The deformation errors of the ends of the machine under different loads were obtained by the circular motion tests, which were carried out in the machine tooloxz,oyzandoxyplanes by using the ball bar. Then the stiffnesses of the machine tool were obtained by the stiffness identification model. Through the comparison of the three axis CNC milling machine stiffness tests and simulation results, the effectiveness of the method was proved by the consistency between simulation results and experimental results. The method is simple and the instrument is portable. The method is suitable for industrial field conditions where the large and heavy loading equipment were not required.

loaded ball bar; CNC machine tool; static stiffness; deformation of end; error measurement

2016-03-12

上海市自然科学基金资助项目(13ZR1427500)

TG502

10.3969/j.issn.1004-132X.2017.03.012

陈光胜,男,1972年生。上海理工大学机械工程学院副教授。主要研究方向为数控技术及装备、误差检测及补偿。发表论文20余篇。E-mail:cgs-168@163.com。郑庆振, 男,1988 年生。上海理工大学机械工程学院硕士研究生。