高炉布料溜槽抗磨损结构设计及优化

2017-03-01马财生任廷志

马财生 任廷志

燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,066004

高炉布料溜槽抗磨损结构设计及优化

马财生 任廷志

燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,066004

针对高炉布料溜槽的磨损失效,对溜槽进行了抗磨损结构设计和优化。在分析炉料运动和溜槽磨损的基础上,确定采用料磨料式和光面式衬板相结合的溜槽结构,并采用离散单元法分析了不同厚度料垫的炉料缓冲效果,根据高炉装料制度对溜槽耐磨衬板的结构参数进行了优化。结果表明:溜槽磨损属于磨料磨损,在炉料冲击区域设置不小于60 mm厚的料垫,能够有效分散炉料对溜槽的冲击,减少磨料磨损,优化后的料磨料式衬板在溜槽底部多储存了32.13%的炉料,溜槽总过料量增加了15.5%。

布料溜槽;磨料磨损;抗磨损;结构设计

0 引言

溜槽是无钟高炉炉顶布料器的关键部件,通过控制溜槽的旋转和倾动可以灵活地将炉料分布至炉喉,实现期望的径向矿焦比,获得良好的煤气分布,最大限度地利用煤气的热能和化学能[1-3]。现代大型高炉的溜槽每日过料量近万吨,工作环境恶劣,磨损成为溜槽失效的重要原因,由此导致的高炉生产事故时有发生,严重影响了高炉生产[4]。因此,改善溜槽的抗磨损性能,延长溜槽的使用寿命,对于保障高炉稳产顺行具有非常重要的意义。

为提高溜槽的抗磨损性能,相关专家和技术人员从材质和制造工艺两个方面进行了大量的探索和研究,并取得了许多成果[5-6]。溜槽衬板大量使用昂贵的硬质合金和高铬铸铁等耐磨材料,但是溜槽使用寿命偏短的现象仍然普遍存在,这暴露出溜槽在结构设计方面存在不足[7-10]。此外,高炉装料制度作为溜槽非材质和结构方面的因素,对溜槽使用寿命也有不可忽略的影响,但是现有的研究都没有明确指出如何由高炉炉顶装料来指导布料溜槽的抗磨损结构设计。

本文分析了炉料在溜槽内的运动,确定了炉料对溜槽的作用特点以及磨损形式,并在此基础上设计了料磨料式和光面式衬板相结合的溜槽结构,采用离散单元法模拟了不同厚度的料垫对下落炉料的缓冲作用,并结合高炉装料制度对料磨料式衬板进行结构参数的优化,以提高溜槽的抗磨损性能,延长溜槽的使用寿命。

1 布料溜槽的磨损

在布料过程中,溜槽衬板的内侧表面与铁矿石和焦炭的颗粒互相摩擦引起了溜槽衬板材料的逐渐损失,该磨损属于典型的磨料磨损。按照炉料对溜槽衬板的具体作用形式,溜槽可以分为冲击区域和划伤区域。冲击区域位于布料器中心喉管的正下方,炉料从料流调节阀流出后以一定的速度冲击溜槽衬板,是溜槽磨漏的主要发生区域;炉料在冲击溜槽衬板后沿着溜槽衬板滑动直至脱离溜槽,炉料滑过的位置存在低应力划伤。

炉料落至溜槽的速度一般在10 m/s以上,在溜槽冲击区域内形成的正压力远大于炉料流经划伤区域时炉料对衬板的正压力,造成的磨损更为严重。实际上,溜槽的磨损失效主要以冲击区域的磨漏为主,溜槽部分丧失对炉料的控制,造成了高炉中心区域炉料堆积,中心气流不畅,而高炉边缘区域煤气流发展旺盛,烧蚀炉墙。因此,当前溜槽的抗磨损设计主要针对的是溜槽的冲击区域。

环形布料是无钟高炉的主要布料形式[11]。如图1所示,溜槽以恒定的角速度ω1旋转,溜槽倾角为θ2。炉料经由中心喉管,沿竖直方向落至溜槽。设中心喉管壁处的炉料颗粒为质点,质点在溜槽上的竖直投影即为炉料冲击区域的边界。

图1 炉料颗粒落至布料溜槽示意图Fig.1 Movement of particles falling on the distributing chute

如图1中心喉管A-A截面示意图所示,建立局部坐标系OAxAyA,炉料颗粒位置的参数方程为

(1)

式中,r为中心喉管的半径,m;θ为炉料颗粒至截面圆心OA的连线与xA轴所成夹角,rad。

溜槽的B-B竖直截面为椭圆形,建立局部坐标系OBxByB,其方程为

(2)

式中,R为溜槽衬板半径,m。

令yB=yA,zB=h1,代入式(2)中,得

(3)

在图1中,由几何关系可知:

l1=(e-R)cotθ2

(4)

l2=rcosθ/sinθ2

(5)

sinθ3=rsinθ/R

(6)

式中,e为溜槽转轴距离溜槽衬板内侧的距离,m;θ3为C-C截面炉料颗粒至截面圆心OC的连线与xC轴所成夹角,rad。

中心喉管壁处炉料颗粒在溜槽上的投影为

(7)

式中,l为炉料颗粒至溜槽始端的距离,m。

将式(3)~式(6)代入式(7),采用图1所示的变量l和θ3表示溜槽炉料竖直下落的边界,则

(8)

从式(8)可以看出,溜槽冲击的区域主要与变量R、r和θ2有关,其中R和r为设备的结构参数,θ2为布料工艺参数。l的取值满足ecotθ2-rcscθ2≤l≤ecotθ2+rcscθ2,θ3的取值满足-arcsin(r/R)≤θ3≤arcsin(r/R)。从取值边界可以观察到,θ3的取值范围与溜槽倾角θ2无关,l的最大值和最小值均随着θ2的减小而增大。由此可以判断,多环布料过程中,溜槽冲击接触磨料磨损的主要范围集中区域S满足:

S⊆{(l,θ3)|l∈[ecotθ2max-rcscθ2max,

ecotθ2min+rcscθ2min],

θ3∈[-arcsin(r/R),arcsin(r/R)]}

(9)

式中,θ2min和θ2max分别为布料制度中溜槽倾角的最小值和最大值,rad。

溜槽在上述矩形区域应当具备缓冲炉料冲击的抗磨损性能。

2 溜槽结构设计与优化

2.1 溜槽整体结构

结合炉料在溜槽上的运动分析以及溜槽的实际使用现状可知,溜槽在不同的区域受到磨料的作用形式和磨损程度存在较大差异。在冲击区域,磨料磨损相对严重,是发生磨漏的主要位置,溜槽衬板应当具备缓冲炉料冲击的作用,以及较高的硬度和冲击韧性;溜槽出口的划伤区域没有受到炉料的直接冲击,衬板磨损率相对较低,应保证炉料形成料流且不发生紊乱,防止布料过程复杂化。按照上述要求,对不同磨损区域分别进行有针对性的结构设计,溜槽整体结构如图2所示。

图2 布料溜槽结构图Fig.2 Distributing chute structure

在图2中,溜槽在冲击区域采用料磨料式衬板结构,即溜槽内侧安装有若干平行的耐磨板。炉料落至溜槽后首先填充耐磨板形成的空腔,后续炉料将冲击已形成的料垫,从而有效分散炉料对溜槽的直接冲击。这种结构解决了衬板材料难以同时具备高硬度和高韧性的问题,符合具有炉料冲击的抗磨损设计要求。在料磨料式衬板结构的下部则采用光面式溜槽衬板,有利于炉料集中成料流。

2.2 料垫厚度对炉料冲击的影响

在磨料磨损中,磨损量分别与接触物体之间的正压力和滑动距离成正比[12]。聚集在布料溜槽内部的料垫对溜槽衬板产生抗磨损保护作用,主要表现在料垫作为缓冲介质避免了运动炉料对溜槽衬板的直接冲击,炉料的动能通过颗粒之间的互相碰撞得以削弱,与溜槽衬板直接接触的炉料颗粒运动速度较小,单位时间的滑动距离较短。为了衡量物体表面磨料磨损的剧烈程度,定义物体表面与相接触颗粒之间的正压力N和相对滑动速度vr的乘积为磨损速率评估指标η:

η=Nvr

(10)

下面通过离散单元法模拟炉料对物体表面的冲击行为。模拟采用的物料为烧结矿,视密度为2100 kg/m3,粒度分布与生产保持一致,其中粒度小于5 mm的质量分数为2.63%,5~10 mm的质量分数为31.74%,10~25 mm的质量分数为57.93%,25~40 mm的质量分数为7.70%。炉料以11.28 m/s的速度落下,流量为98.44 kg/s。设置三块相同的钢制槽形板位于料流正下方,长为0.5 m,宽为0.2 m,通过边部的侧板形成不同厚度的料垫。通过EDEM软件建立的模型如图3所示。

选取中部钢槽为研究对象,模拟获得该钢槽底板受到的正压力,以及直接与钢板接触颗粒在平行底板方向的滑动速率平均值,定义两者的乘积为磨损速率评估系数。在模拟试验中,分别设定钢槽底板与铅垂线的夹角分别为30°、45°和60°,通过EDEM软件模拟获得的不同厚度的料垫对钢槽磨损的影响如图4所示。

图4 料垫厚度对钢槽磨损的影响Fig.4 Effect of burden layer thickness on the wear of steel groove

在图4中,不同钢槽倾角下的炉料冲击模拟试验均表明没有料垫缓冲的钢槽受到了炉料的直接冲击,磨损速率快;随着料垫厚度的增加,磨损速率急剧下降;当料垫厚度大于60 mm之后,磨损速率较小且相对稳定。因此,在布料溜槽的易磨损部分设置大于60 mm的料垫就能够对溜槽产生良好的抗磨损保护作用。

2.3 料磨料溜槽衬板结构优化

溜槽衬板磨漏通常先出现在中心喉管轴线下方的较小区域,随后不断扩大,溜槽底部的磨损最为严重。取经过溜槽轴线的竖直截面进行溜槽抗磨损设计分析,如图5所示。

图5 溜槽耐磨板结构Fig.5 Structure of chute liner with wear resistance plates

布料过程中,相邻耐磨板1和耐磨板2之间形成料垫。当θ2≥α时,取耐磨板1与溜槽基体连接处M0在竖直方向上存储炉料的厚度Δd;当θ2<α时,取耐磨板1顶部位置M1在竖直方向上的料垫厚度Δd,即

(11)

式中,h为耐磨板在溜槽底部的高度,m;Δl为耐磨板的间距,m;γ为炉料在溜槽内的堆角,rad;α为溜槽耐磨板与溜槽轴线的夹角,rad。

为充分起到缓冲作用,需要满足:

Δd≥[d]

(12)

式中,[d]为炉料在耐磨板之间空腔内的最小许可厚度,m。

由式(11)可以看出,α过小,则需要缩小Δl,防止耐磨板受炉料直接冲击而磨损,且储料量偏少;α过大,则耐磨板不易储存炉料形成料垫,且储存的炉料在溜槽旋转过程中容易流失。在磨损最为严重的溜槽竖直截面,耐磨板储存的炉料越多,则缓冲作用相应越强。因此,选择合适的夹角α对于溜槽抗磨损设计具有重要意义。在图5所示的截面图上,相邻两个耐磨板之间的储料面积S2为

(13)

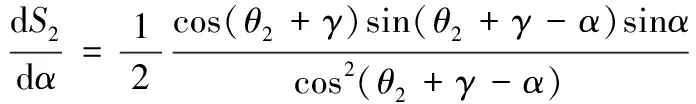

对式(13)求导,得

(14)

令dS2/dα=0,即可获得单环布料情况下S2的极值以及相应的溜槽耐磨板与溜槽轴线的夹角。

对于多环布料,溜槽倾动设定n0个固定的挡位,第i个挡位对应的溜槽倾角为θ2i。由式(14)可知,S2最大值所对应的α角随溜槽倾角θ2发生变化。为获得合理的α倾角,建立有关α倾角的优化数学模型:

(15)

(16)

对于更换溜槽的高炉,溜槽倾角挡位的权重取一段工作时间段内溜槽在第i个挡位的布料频率,即溜槽在该挡位布料周数与布料总周数的比值;对于尚未生产使用的高炉,溜槽倾角挡位的权重取设计的常规布料工艺中溜槽在第i个挡位的布料频率。物料属性权重反映了不同物料对溜槽磨损的影响程度,在高炉布料过程中,物料的磨损主要体现在物料与耐磨衬板硬度的比值上,取:

(17)

式中,ε为物料的相对磨损率;Ha为物料颗粒的硬度;Hm为耐磨衬板的硬度;K1和K2为两个系数,取K1=1.5,K2=0.9。

在优化模型中,物料属性权重采用相对磨损率,物料颗粒即为矿石颗粒和焦炭颗粒。

该优化问题属于约束最优化问题,采用复合形法即可求解获得最优的α值。

3 应用实例

以鞍钢有效容积为2580 m3的高炉为例,采用串罐式无钟炉顶。在布料过程中,炉料脱离料流调节阀出口时速度为1.293 m/s,中心喉管半径r=0.4 m,溜槽半径R=0.45 m,溜槽底距溜槽回转中心距离e=0.81 m,溜槽长度为4 m,料流调节阀至溜槽回转中心的距离为h0=6.4 m,烧结矿批重40 t(分两次布料),堆密度1900 kg/m3,焦炭批重11.6 t(分两次布料),密度550 kg/m3,单次布料圈数12 r,单次布料时间90 s。统计高炉90日内的布料操作,得到溜槽在各个溜槽倾角挡位布料的频率如表1所示。

表1 基本布料制度

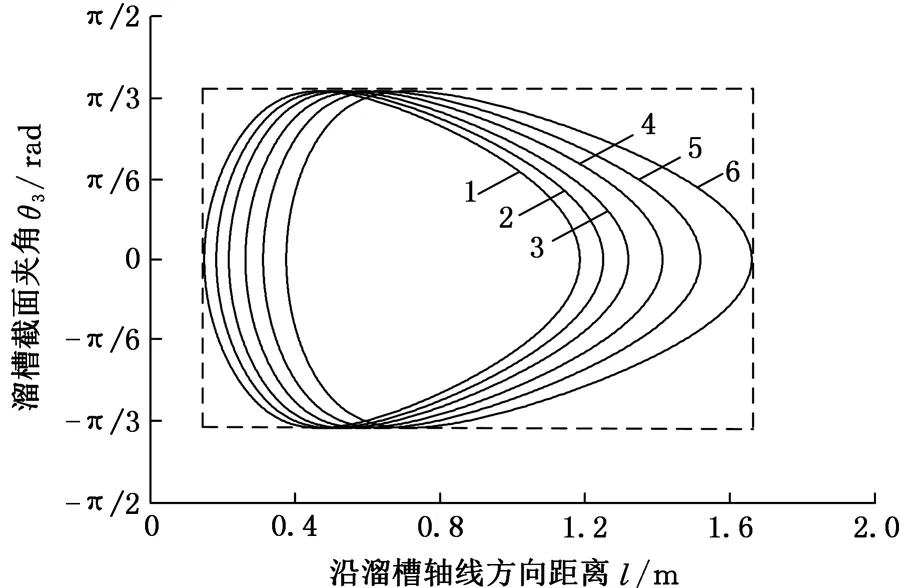

考虑矿石和焦炭极少在第7~10这4个挡位进行布料,因此选择第1~6这6个挡位下的炉料冲击区域作为主要抗磨损区域。根据式(8)、式(9)进行计算,获得的不同挡位的溜槽磨损区域如图6所示。

图6 炉料冲击的磨损区域Fig.6 Abrasive wear area with impact

由图6可知,在不同挡位下,炉料冲击溜槽的区域近似扇形,随着溜槽倾角变小,磨损区域整体下移,且沿着溜槽轴线方向的长度增长,其中挡位6形成的磨损区域较挡位1形成的磨损区域在溜槽轴线方向上长度增加23.96%。在设定的布料制度下,磨损区域为不同挡位下炉料冲击接触磨料磨损区域的并集,沿炉料滑动方向呈现逐渐变窄的趋势。图6所示的矩形虚线框即为料磨料式衬板的合理设定位置,S⊆{(l,θ3)|l∈[0.149,1.661]m,θ3∈[-1.095,1.095]rad}。

在实际应用过程中,优化后的布料溜槽服役23个月,过料总量达670万吨,较相同结构但未进行优化的布料溜槽过料总量增加了15.5%,是普通光面式溜槽过料总量的2.5~4.6倍,取得了良好的使用效果。

4 结论

(1)高炉布料溜槽的磨损属于磨料磨损,位于中心喉管正下方的磨损区域发生炉料冲击,冲击区域沿溜槽轴线方向由宽渐窄,磨损剧烈,其他区域的溜槽衬板仅发生低应力划伤,磨损相对较轻。

(2)在炉料冲击区域设置料垫能够有效缓冲炉料对溜槽衬板的冲击,料垫的厚度应不小于60mm,且料垫越厚,溜槽的抗磨损性能越佳。

(3)高炉布料溜槽宜采用料磨料式和光面式衬板相结合的结构。在冲击区域,料磨料式衬板聚集炉料形成料垫,经过对其结构参数的优化,在溜槽底部的炉料储存量增加了32.13%,有效分散了炉料对溜槽的直接冲击,溜槽在划伤区域采用光面式衬板结构,有利于集中炉料形成料流。

[1]MITRAT,SAXÉNH.SimulationofBurdenDistributionandCharginginanIronmakingBlastFurnace[J].IFAC-Papersonline,2015,48(17):183-188.

[2] 项钟庸,王筱留,银汉.再论高炉生产效率的评价方法[J].钢铁,2013,48(3):86-91.XIANGZhongyong,WANGXiaoliu,YINHan.MoreDiscussiononEvaluationMethodforProductiveEfficiencyofIronmakingBlastFurnace[J].Iron&Steel,2013,48(3):86-91.

[3]RADHAKRISHNANVR,RAMKM.MathematicalModelforPredictiveControloftheBell-lessTopChargingSystemofaBlastFurnace[J].JournalofProcessControl,2001,11(5):565-579.

[4] 夏世桐,惠志刚,李帮平.马钢2500m3高炉布料溜槽磨漏的判断及原因分析[J].炼铁,1998,17(4):10-12.XIAShitong,HUIZhigang,LIBangping.JudgementontheWear-outofDistributingChuteofMasteel’s2500m3BF[J].Ironmaking,1998,17(4):10-12.

[5] 李建华.宣钢2号高炉提高布料溜槽使用寿命的措施[J].炼铁,2015,34(2):24-27.LIJianhua.MeasurestoImprovetheLifeofDistributingChuteinXuansteel’sNo.2BF[J].Ironmaking,2015,34(2):24-27.

[6] 华成.无料钟炉顶布料溜槽的综合分析[J].冶金设备,2010,32(6): 67-70.HUACheng.SynthesizeAnalysisofDistributingChuteforBellLessTop[J].MetallurgicalEquipment,2010,32(6): 67-70.

[7] 李固成.Cr26MoWVTiRE合金铸铁溜槽衬板开发与应用[J].铸造,2013,62(7):653-657.LIGucheng.Cr26MoWVTiREDevelopmentandApplicationofCastAlloyIronChuteLiningPlate[J].Foundry,2013,62(7):653-657.

[8] 李固成.耐磨复合材料溜槽衬板的开发与试验研究[J].铸造设备与工艺,2014,37(4):32-36.LIGucheng.DevelopmentandExperimentalStudyoftheWearResistantCompositeMaterialChuteLiningPlate[J].FoundryEquipmentandTechnology,2014,37(4):32-36.

[9] 刘越,杨程坤,朱丽娟.高炉溜槽衬板研究和应用现状[J].铸造,2009,58(6):558-562.LIUYue,YANGChengkun,ZHULijuan.ResearchandApplicationStatusofBlastFurnaceChuteLiner[J].Foundry,2009,58(6):558-562.

[10] 高晓刚,高晓柏.长寿命布料溜槽的研制[J].中国设备工程,2005,62(7):31-32.GAOXiaogang,GAOXiaobai.DevelopmentofLongLifeDistributingChute[J].ChinaPlantEngineering,2005,62(7):31-32.

[11] 刘云彩.高炉布料规律[M].北京:冶金工业出版社,2005.LIUYuncai.LawofBurdenDistributioninBlastFurnace[M].Beijing:MetallurgicalIndustryPress,2005.

[12] 温诗铸,黄平.摩擦学原理[M].3版.北京:清华大学出版社,2008.WENShizhu,HUANGPing.PrinciplesofTribology[M].3rded.Beijing:TsinghuaUniversityPress,2008.

(编辑 王旻玥)

Structure Design and Optimization of Distributing Chutes in Blast Furnace for Wear Resistance

MA Caisheng REN Tingzhi

National Engineering Research Center for Equipment and Technology of Cold Strip Rolling, Yanshan University, Qinhuangdao, Hebei, 066004

The structure of distributing chute in blast furnace was designed and optimized to improve the wear resistant performance. Based on the characteristics of the burden motions and the chute wear conditions, the combination of the burden accumulation liner and the smooth liner was applied. Then the buffer effects of the piled burden layer cushions with different thicknesses were simulated by using discrete element method, and the parameters of the chute liner were optimized to match the burden charging operations. The results show that the abrasive wear is the main cause of the chute wear failure, the burden layer piled at the bottom of the chute may effectively disperse the burden impacts on the chute and reduce the abrasive wear, and plied burden thicknesses of no less than 60 mm are recommended. The burden piled at the bottom of the optimized chute liner increases 32.13%, and the total burden passing through the chute may increase 15.5%.

distributing chute; abrasive wear; wear resistance; structure design

2016-03-21

国家科技支撑计划项目(2011BAF15B01);河北省自然科学基金资助项目(E2016203339)

TH122

10.3969/j.issn.1004-132X.2017.03.001

马财生,男,1987年生。燕山大学机械工程学院博士研究生。主要研究方向为冶金机械设计及智能化。任廷志(通信作者),男,1960年生。燕山大学机械工程学院教授、博士研究生导师。E-mail:rtz@ysu.edu.cn。