大尺寸CMC外壳的平面度研究

2017-02-27周昊刘世超申艳艳程凯

周昊,刘世超,申艳艳,程凯

(中国电子科技集团公司第55研究所,南京210016)

封装、组装与测试

大尺寸CMC外壳的平面度研究

周昊,刘世超,申艳艳,程凯

(中国电子科技集团公司第55研究所,南京210016)

以某款陶瓷外壳为例,研究了零部件与焊接质量的关系。通过选取匹配的材料参数,降低了共晶焊接时的热应力与变形量。利用理论计算和Abaqus仿真模型讨论了陶瓷外壳平面度与外壳零件材料属性的关系,以及造成陶瓷外壳平面度差异的原因。

陶瓷外壳;CMC;平面度

1 引言

以SiC和GaN基为代表的三代半导体器件以其超高频、大功率和耐高温的优良特性,广泛应用在功率放大模块中。其中,可承受的工作结温可高至500℃[1]。由于聚合物材料较差的耐热性、低可靠性,大功率器件一般选用陶瓷封装。陶瓷外壳多采用Cu基合金作为热沉材料以便给功率器件提供良好的散热通道。钨铜、铜-钼-铜(CMC)、铜-钼铜-铜(CPC)等材料因其高热导率在功率器件封装中使用广泛。

功率器件通过多级放大电路实现大功率信号输出。随着多级匹配电路数量的增加,陶瓷封装尺寸随之增大。为了降低芯片共晶焊接时的空洞率,平面度是大尺寸陶瓷外壳设计时的重要考虑因素。CMC材料在散热、轻量化及共晶焊适配性方面都优于WCu和 CPC材料。但是由于大尺寸CMC陶瓷外壳平面度差,限制了CMC材料在大尺寸功率器件封装中的应用。

本文以一种用于大尺寸功率GaN器件封装的陶瓷-金属墙外壳为例,分析了造成大尺寸CMC陶瓷外壳平面度差的原因,提出了解决问题的理论模型,可为其他类似陶瓷-金属墙外壳设计提供参考。

2 问题

陶瓷外壳由南京电子器件研究所封装事业部的多层高温陶瓷生产线制造[2~3]。高温共烧陶瓷技术是一种多层陶瓷技术,是指通过流延将陶瓷粉体和有机溶剂一起制成具有一定厚度的生瓷带,在生瓷带上利用激光或机械方式冲孔、金属化导体填孔,形成垂直方向上层与层之间的电气互连,然后利用丝网印刷工艺在生瓷带上印刷金属化图形,形成水平方向上的电气互连,再经过叠片、层压,从而形成三维互连层结构。在1500~1700℃左右烧结,制成具有三维电路网络的无源集成陶瓷组件。在陶瓷组件的基础上,用Ag72Cu28做钎料将框架、引线、热沉等金属零件焊接在一起,最后对外壳的陶瓷金属化及金属零件进行镀覆处理。

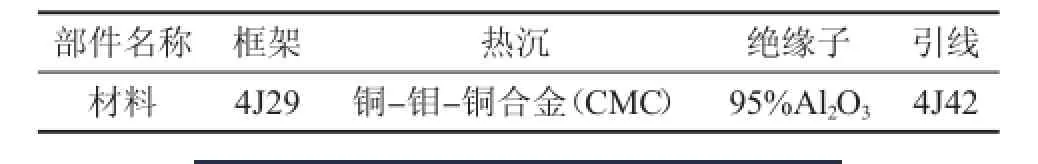

表1 外壳的组成和材料

图1 外壳的结构模型

本文研制的外壳结构如图1所示。组成陶瓷外壳的零部件及材料见表1。外壳外形尺寸为40.10 mm× 21.50 mm×4.55 mm(长×宽×高)。外壳在钎焊后的平面度差,使用该外壳进行微组装时,芯片与外壳的界面层孔隙率大。焊接空洞率影响芯片的散热及可靠性,是判断芯片粘结好坏的关键指标之一[4~5]。

3 分析和模型计算

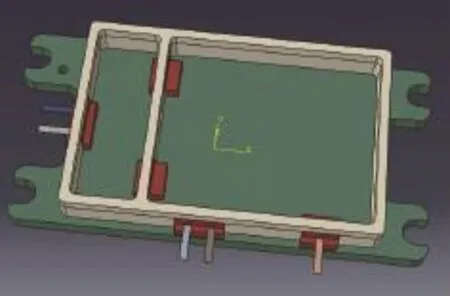

采用Abaqus软件对外壳钎焊过程进行热应力分析。采用有限元方法分析外壳钎焊过程时,要合理地简化仿真过程。首先假设钎焊过程中焊料失塑点处于“零应力状态”。将焊接温度与室温的温差作为温度载荷,并假设为热辐射条件,整个封装几何模型作为求解区域,把求得的应力值作为所求的残余应力。其次假设整个钎焊封接过程中的材料均为理想的线弹性,在整个计算过程中不发生塑性形变,计算用的物理参数如表2所示。

表2 材料物理性能

陶瓷外壳一般由多种不同材质的零件组成,如果仅用Abaqus软件中的等效应力模式进行钎焊热应力分析,容易获得与实际不匹配的结果。模型分析采用Mises等效应力来分析钎焊后整体外壳残余应力分布规律,同时结合S11、S22和S33的主应力模式来分析各零件之间的受力形式,进而在理论上表征外壳焊接的过程。

图2 钎焊后外壳热沉部分的残余应力云图

图2是外壳钎焊后热沉部分的残余应力分布图。结果表明外壳经过钎焊后,热沉表面发生向下翘曲的形变。外壳的应力集中主要分布在热沉与框架重叠的区域。外壳框架开槽的区域拉应力与压应力不平衡,抑制了热沉焊接时的自由变形,导致外壳焊接后产生形变。固体的线膨胀系数公式如下:

α:热膨胀系数;T:温度;L:材料尺寸。

将上述公式两边积分,再进行泰勒展开,可得:

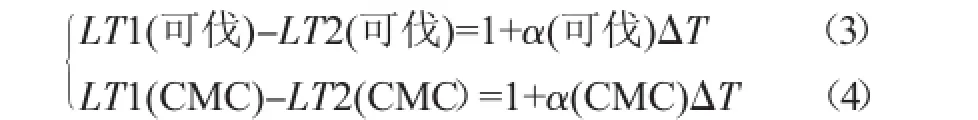

将不同材料的部件代入公式组成方程组,可得:

将式(3)减去式(4)可得:

公式(5)说明外壳进行高温钎焊时,不同材料的零件在升温、降温过程中变形量不一致,并且这种变形差异与热膨胀系数差值相关。在已建好的模型中将热沉材料的热膨胀系数调整至与可伐一致,并比较更改前后外壳仿真模型的位移云图。位移云图选取U3作为主应变,变形系数均为40。结果如图3所示,当减小热膨胀系数差异后,外壳的翘曲明显减少,热沉部分的形变分布更均匀。外壳热沉部分的最大位移从更改前的20 μm降至7 μm。

图3 钎焊后外壳的位移云图

4 试验和测试

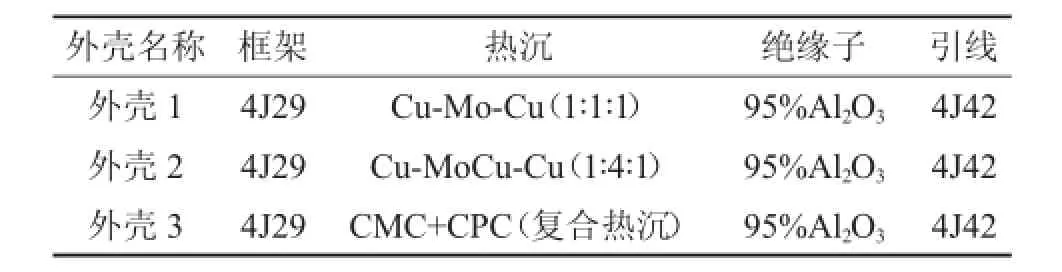

陶瓷外壳的框架主要用于封帽和结构支撑,一般选用可伐材料,可供替换的材料选择范围窄。陶瓷外壳的热沉通常选用铜基合金,调节Cu在合金中的比例可获得不同的热膨胀系数和热导率,选择范围较广。为了验证模型的分析结果,选取3种使用不同组分的Cu基合金热沉的外壳,分别命名为外壳1、外壳2和外壳3。3种外壳的材料组成如表3所示。其中,复合热沉由CMC/CPC两种材料复合而成。根据目标热膨胀系数,采用Turner模型计算外壳3中复合热沉中单一热沉的热膨胀系数。

表3 3种外壳的名称与材料组成

利用德国CYBER公司的CT-300型激光检查仪测量外壳热沉背面的平面度。首先,将被测外壳平放在测试台上。其次,利用测光测试仪,选取一定的布点测量外壳热沉表面,获得记录数据。最后,将最大与最小读数的差值近似作为平面度误差。测量方法参照国标《形状和位置公差GB 1958-80》。

5 实验结果

选取钎焊后的3种外壳各10只,统计的测量结果如表4所示。结果表明,随着热沉与框架之间热膨胀系数差异的增加,外壳翘曲度增大,与模型计算和分析结果一致。3种外壳的热沉与框架热膨胀系数如表5所示。

功率器件中常用的GaN芯片的热膨胀系数在5.6~6.0(×10-6/℃)之间。为了降低共晶焊接时的热失配,外壳热沉的膨胀系数应当与GaN接近。尽管通过调节合金比例,可以获得可伐膨胀系数相近的CMC热沉以改善陶瓷-金属墙外壳平面度。但是单一材料热沉的膨胀系数无法与GaN芯片匹配。复合热沉的设计方案不仅可以获得平面度好的陶瓷外壳,还能与GaN芯片达到热适配,提高芯片共晶焊接成品率。

表4 3种外壳的翘曲度

表5 3种外壳不同部件的热膨胀系数

6 结论

通过研究某款大尺寸CMC陶瓷-金属墙外壳,找到了影响该类型外壳翘曲度的原因。外壳翘曲度与框架、热沉之间的热膨胀系数差值密切相关,理论模型和实验结果都表明减少上述差异可改善外壳翘曲度。

制造技术,2014,8:15-17.

[1]王丽,王翠梅.第3代半导体材料GaN基微波功率器件研究和应用进展[J].新材料产业,2014,3:13-17.

[2]庞学满,曹坤,等.低损耗陶瓷技术研究[J].固体电子学研究与进展,2012,32(5):502-505.

[3]唐利锋,程凯,等.微波传输用HTCC金属化钨浆料的研制[J].固体电子学研究与进展,2015,35(5):506-511.

[4]葛秋玲,丁荣峥,等.金锡共晶烧结工艺及重熔孔隙率变化研究[J].电子与封装,2011,11(12):4-7.

[5]姬峰,王兴茂.微波功率芯片真空共晶工艺研究[J].航天

Research on Flatness of Large CMC Package

ZHOU Hao,LIU Shichao,SHEN Yanyan,CHENG Kai

(Nanjing Electronic Devices Institute,Nanjing210016,China)

The relationship between the components and soldering quality in ceramic package is discussed in the paper.The stress and the deformation are reduced by selecting suitable parameter of the parts in the ceramic package.The relationship between the ceramic package's flatness and the eutectic soldering and its cause are explored by theoretic analysis and Abaqus simulation.

ceramic package;Cu-Mo-Cu;flatness

TN454

A

1681-1070(2017)02-0001-03

2016-9-13