电动汽车制动能量回收系统方案和控制算法

2017-02-27王若飞

王若飞

(恒屹(上海)新能源汽车技术有限公司,上海 201800;合肥工业大学继续教育学院,安徽合肥 230009)

电动汽车制动能量回收系统方案和控制算法

王若飞

(恒屹(上海)新能源汽车技术有限公司,上海 201800;合肥工业大学继续教育学院,安徽合肥 230009)

通过对纯电动汽车制动能量回收系统的策略控制设计,实现整车能量利用率,从而进一步提升整车经济性,提升顾客满意度。

能量回收;策略;纯电动汽车

1 制动能量回收系统方案

制动能量回收系统由液压制动系统、压力调节机构、制动控制器、电机及其控制器、动力蓄电池、整车控制器、电动真空泵、储气罐等组成,如图1所示。

图1 能量回馈式液压制动系统方案

将压力调节机构置于连接主缸与轮缸的液压管路中,由制动控制器控制压力调节阀块中各个电磁阀的开通和闭合,从而调节各轮缸的制动压力。电机控制器负责控制电机回馈制动转矩,整车控制器负责协调制动控制器和电机控制器的工作。对传统内燃机汽车来说,真空助力器与发动机进气歧管相连,从而保证真空助力器内腔的真空。对电动汽车而言,面临着真空源的问题,因此在回馈制动系统中需要增加电动真空泵和储气罐,来保证真空助力器内的真空度。

2 制动能量回收系统控制算法

2.1 不改变驾驶习惯的叠加式回馈控制策略

不改变驾驶习惯的叠加式回馈控制策略的思路是:车辆的减速或制动主要依靠制动踏板的制动作用,踩制动踏板过程中,在原车摩擦制动力上叠加与制动踏板开度成一定比例的回馈制动力,并且在收加速踏板和滑行过程中施加较小的回馈制动力,以进一步提高制动能量回收效率。

2.2 改变驾驶习惯的单踏板回馈控制策略

改变驾驶习惯的单踏板回馈控制策略的思路是:车辆的减速或制动主要依靠加速踏板的回馈制动作用,收加速踏板过程中电机在驱动轴施加回馈制动转矩,当电机进入低转速区时,不再使用电机进行制动,此时需要驾驶员踩下制动踏板继续制动。

2种回馈控制策略均涉及到收加速踏板、滑行、踩制动踏板过程的电机转矩计算,下面对过程中的制动力分配方法和电机转矩计算方法进行说明。

2.3 制动力分配方法

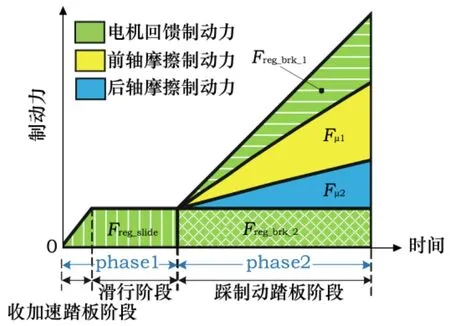

制动力分配方法如图2所示。在收加速踏板阶段,车辆只有前轴获得电机提供的制动力,后轴无制动力。在滑行阶段,仍然只有前轴获得电机提供的制动力,后轴无制动力。在踩制动踏板阶段,前后轴均获得来自摩擦制动系统的制动力,且前轴额外获得了来自电机的回馈制动力。

图2 制动力分配方法

2.4 操纵加速踏板进行回馈制动

2.4.1 加速踏板开度与电机转矩的关系

图3 加速踏板和电机转矩关系示意图

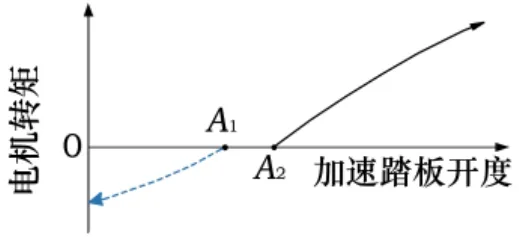

图3所示为制定的加速踏板开度与电机转矩关系的示意图。文中提到的“电机转矩”为矢量,正值表示驱动转矩,负值表示回馈制动转矩,电机驱动转矩和电机回馈制动转矩均为标量。

驾驶员踩下加速踏板,当加速踏板开度大于门限值A2时,随着踏板开度的增加,电机输出逐渐增大的驱动转矩,如图3中实线所示。在驾驶员收加速踏板过程中,电机驱动转矩逐渐减小,当加速踏板开度小于门限值A1时,电机开始输出回馈制动转矩,且随着踏板开度的减小,回馈制动转矩逐渐增大,如图3中虚线所示。驾驶员再次踩下加速踏板过程中,回馈制动转矩逐渐减小,当加速踏板开度大于门限值A2后,电机开始输出驱动转矩,如图3中实线所示。利用加速踏板进行回馈制动的控制策略流程图如图4所示,其中ACC为加速踏板开度,Tdrv为电机驱动转矩,Treg为电机回馈制动转矩,A1、A2为加速踏板开度门限值,A1<A2,此处A1取值10,A2取值12。

图4 利用加速踏板进行回馈制动控制策略流程图

2.4.2 利用加速踏板进行回馈制动的回馈转矩算法

利用加速踏板进行回馈制动的回馈转矩与加速踏板的动作密切相关,加速踏板开度的大小可以反映驾驶员需求制动强度的大小,而加速踏板开度变化率的符号表示驾驶员对加速踏板的操纵,加速踏板开度变化率>0表示驾驶员正在踩加速踏板,加速踏板开度变化率<0表示驾驶员正在收加速踏板,加速踏板开度变化率绝对值的大小可以反映驾驶员操纵意图的紧急程度。因此收加速踏板阶段的电机回馈制动转矩,由加速踏板开度和加速踏板开度变化率来决定。设计模糊逻辑控制器如图5所示。

图5 由加速踏板定义的电机转矩模糊逻辑控制器

输入为加速踏板开度和加速踏板开度变化率,输出为电机回馈制动转矩变化率k。k>0表示电机回馈制动转矩增加,k<0表示电机回馈制动转矩减小,即

式中:T0——Treg的初值;t——时间;Freg_acc——收加速踏板阶段车辆获得的制动力;i0——主减速器速比;ig——变速器速比;r——车轮半径。

ACC的基本论域为[0,12],量化因子kAcc=0.5,论域X={0,1,2,3,4,5,6},语言变量为{0,VS,S,M,B,VB,VVB}。隶属度函数如图6所示。

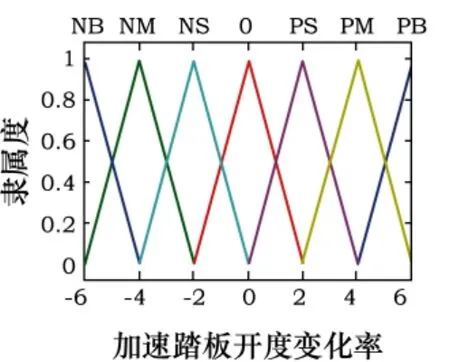

dACC/dt的基本论域为[-120,120],量化因子kdACC/dt=6/120,论域Y={-6,-5,-4,-3,-2,-1,0,+1,+2,+3,+4,+5,+6},语言变量为{NB,NM,NS,0 PS,PM,PB}。隶属度函数如图7所示。

图6 加速踏板开度隶属度函数

图7 加速踏板开度变化率隶属度函数

对应不改变驾驶习惯的叠加式回馈控制策略,k的基本论域为[-200,200],比例因子kk=200/6;对应于改变驾驶习惯的单踏板回馈控制策略,k的基本论域为[-750,750],比例因子kk=750/6。2种回馈控制策略对应k的论域Y={-6,-5,-4,-3,-2,-1,0,+1,+ 2,+3,+4,+5,+6},语言变量为{NB,NM,NS,0,PS,PM,PB}。隶属度函数如图8所示。

图8 电机回馈制动转矩变化率隶属度函数

模糊控制规则的制定按照“加速踏板开度越小,电机回馈制动转矩越大;加速踏板开度变化率越小,电机回馈制动转矩越大”的思路进行。模糊规则集合如表1所示。

表1 模糊规则集合

k与Acc、dAcc/dt的关系如图9所示。反模糊化采用重心法,至此,利用加速踏板进行回馈制动的回馈转矩计算已经完成。

图9 加速踏板开度及其变化率与电机回馈制动转矩变化率的关系

2.5 滑行阶段回馈制动由于在收加速踏板阶段车辆已经获得了一定的制动力,为了保证车辆的制动平顺性,车辆获得的总制动力不应下降,因此令滑行阶段车辆受到的回馈制动力Freg_slide等于收加速踏板阶段结束时刻的回馈制动力Freg_acc_end,即

2.6 操纵制动踏板进行回馈制动

当驾驶员踩下制动踏板时,车辆获得的制动力由摩擦制动力Fμ1、Fμ2与回馈制动力Freg_brk_1、Freg_brk_2组成,其中Fμ1为前轴摩擦制动力,Fμ2为后轴摩擦制动力,均与制动踏板开度相关。Freg_brk_1为图2中横条纹区域的回馈制动力,Freg_brk_2为图2中菱形格区域的回馈制动力。

Freg_brk_1根据下式确定

Freg_brk_1根据车速、制动踏板开度BrkPed和比例系数kreg确定,如表2所示。

Freg_brk_2由下式确定

2.7 限制前轴电机回馈制动转矩的因素分析

在收加速踏板阶段和滑行阶段,后轴上无制动转矩作用,只有前轴有回馈制动转矩。在踩制动踏板阶段,前、后轴均有摩擦制动转矩,此外前轴还受到回馈制动转矩的作用。在收加速踏板阶段、滑行阶段和踩制动踏板阶段,由于前轴上的制动转矩大于原摩擦制动系统提供给前轴的制动转矩,因此有必要讨论:在制动安全的前提下,能够施加在前轴的回馈制动转矩的最大值。

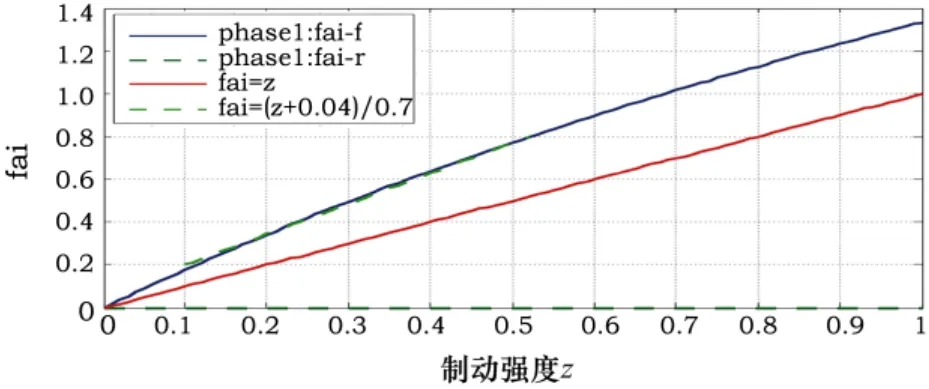

由汽车理论可知,为了防止后轴发生抱死危险的侧滑,β线应总是在I曲线下方;为了减少制动时前轮抱死而失去转向能力的机会,提高附着效率,β线应越靠近I曲线越好。为了防止后轮抱死并提高制动效率,前轴利用附着系数曲线应总在45°对角线上方,同时还应靠近对角线φ=z。根据GB 21670—2008对车轴间的制动力分配要求,在车辆所有载荷状态下,当制动强度z处于0.15~0.18之间时,后轴附着系数利用曲线不应位于前轴上方;当附着系数φ在0.2~0.8之间时,制动强度z≥0.1+0.7(φ-0.2)。

表2 再生制动MAP

根据上述约束条件,分别在空载和满载状态下对策略的前轴回馈制动转矩最大值进行计算。

按照前后轴制动力分配方式的不同,可以将制动过程分为2个阶段,分别为phase1,phase2,如图2所示。制动力分配系数

按照phase1、phase2的制动力分配系数β,可以画出2个阶段的利用附着系数曲线。

2.7.1 空载状态

空载时phase1的利用附着系数曲线分别如图10所示。在phase1空载前轴利用附着系数曲线z<0.209时,满足z≥0.1+0.7(φ-0.2)。由此得出在phase1时电机回馈制动转矩不能超过134.84Nm。

图10 空载phase1利用附着系数曲线

当kreg=1时,空载时phase2的利用附着系数曲线如图11所示,前后制动力分配满足法规要求。

图11 空载phase2利用附着系数曲线

2.7.2 满载状态

满载时phase1的利用附着系数曲线如图12所示。在phase1满载前轴利用附着系数曲线z<0.136时,满足z≥0.1+0.7(φ=0.2)。由此得出phase1电机回馈制动转矩不能超过105.43 Nm。

图12 满载phase1利用附着系数曲线

当kreg=1,满载时phase2的利用附着系数曲线如图13所示,前后制动力分配满足法规要求。

图13 满载phase2利用附着系数曲线

综上,前轴电机回馈制动转矩不能超过105.43 Nm。

3 结论

本文的研究对象为电动汽车制动能量回收系统,提出了对应方案及算法。贵航公司在研的某款电动汽车搭载了此系统,目前整车已经完成样车的试制工作,处于整车性能验证阶段,有针对性的对本文所述系统进行了整车试验研究,整车经济性的提升明显,为2016年10月整车上市打下了良好的基础。

[1]陈树勇,陈全世.动力驱动系统匹配与控制策略研究[J].计算机仿真,2009,26(3):276-280.

[2]张光亚.城市电动客车动力系统匹配及电机控制器设计[D].长春:吉林大学,2007.

[3]陈清泉.现代电动汽车技术[M].北京理工大学出版社,2002.

[4]王星刚.纯电动汽车驱动系统优化及分析策略[J].汽车与配件.2012(50):30-31.

[5]王若飞,高立新,赵明,等.纯电动汽车制动能量回收控制策略研究[J].北京汽车,2015(5):32-36.

(编辑心翔)

Electric Vehicle Braking Energy Recovery System and Control Algorithm

WANG Ruo-fei

(HengE Sustainable Energy Automotive Co.,Ltd.,Shanghai,201800;School of continuing education,Hefei University of Technology,Hefei 230009,China)

This article proposes a strategy control design for pure electric vehicle braking energy recovery system,which improves energy utilization so as to further enhances vehicle fuel economy,and increases customer satisfaction.

energy recovery;strategy;electric vehicle

U463.5

A

1003-8639(2017)01-0001-04

2016-05-11;

2016-06-06

2013年国家科技支撑计划课题:奇瑞高性能A级电动车研发(2015BAG17B04)

王若飞(1985-),男,安徽界首人,工程师,从事新能源汽车开发工作,主要负责纯电动汽车整车项目推进、整车性能、质量管理,三电系统集成工作。