激光毛化对Cf/SiC与TC4钎焊接头组织及性能的影响

2017-02-24李海刚毕建勋马武军邱金莲

李海刚 毕建勋 马武军 邱金莲 李 栋

(1 航天材料及工艺研究所,北京 100076) (2 上海空间推进研究所,上海 200223)

(a) 低倍 (b) 高倍

(a) 低倍 (b) 高倍

·新材料新工艺·

激光毛化对Cf/SiC与TC4钎焊接头组织及性能的影响

李海刚1毕建勋1马武军2邱金莲2李 栋1

(1 航天材料及工艺研究所,北京 100076) (2 上海空间推进研究所,上海 200223)

文 摘 由于线胀系数差异大,Cf/SiC复合材料与TC4钛合金钎焊接头容易形成较大的内应力而开裂失效。为了进一步提高接头强度,应用激光毛化工艺在Cf/SiC表面烧蚀出微孔,采用银基钎料对Cf/SiC与TC4进行钎焊。焊后对接头力学性能进行测试,对接头界面及断口显微组织进行观察。结果表明:焊前对Cf/SiC表面进行激光毛化处理,钎料能够填充微孔并形成良好的钎焊界面,能够提高Cf/SiC与TC4钎焊接头的剪切强度。

激光毛化,Cf/SiC陶瓷基复合材料,钛合金,钎焊

0 引言

在Cf/SiC复合材料与金属多种焊接方法中,钎焊是一种常用的且已被成功应用的焊接方法。目前美国、欧洲等国家已经实现了Cf/SiC复合材料喷管的钎焊连接,并在发动机上进行了成功应用[1-5]。加利福尼亚大学Anthony T. Hartman等人[6]为微小型运载器(NVL)上面级研制的3 650 N(800磅)液氧/甲烷发动机。该发动机采用了Cf/SiC复合材料喷管,喷管用Cusil-ABA钎料与Inconel 625金属环焊接连接,然后与发动机金属头部焊接。EADS ST在500 N Cf/SiC复合材料喷管远地点火箭发动机研制过程中,将 Cf/SiC-金属连接作为一项关键技术[7]。目前,国内也开展了相关的研究工作[8],但由于复合材料与金属热胀系数差异大,容易在焊缝内部形成较大的残余应力而导致接头发生破坏。

为了进一步提高Cf/SiC复合材料与钛合金钎焊接头强度,本文利用激光打孔技术在复合材料焊接面上烧蚀一系列微孔(激光毛化工艺),再进行Cf/SiC复合材料与钛合金钎焊试验,研究激光毛化工艺对复合材料与钛合金钎焊接头组织性能的影响。

1 实验

1.1 材料

Cf/SiC复合材料试样由纤维束为三维方向编织、SiC沉积复合而成,其中纤维体积分数为40%~45%,切割成方块,焊接面尺寸为5.5 mm×3.6 mm,高5 mm。TC4试样尺寸为Φ18 mm×4 mm,市售。使用AgCuTi钎料进行钎焊。

1.2 试验方法

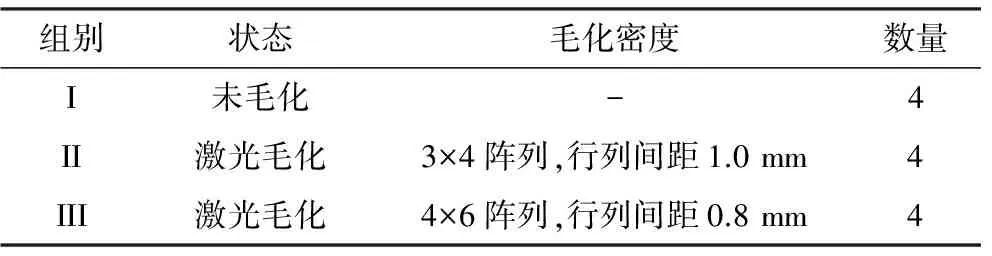

钎焊试样分为三组,试样状态差别如表1所示。

表1 试样情况

每组包括4个试样,其中3个进行剪切强度测试,对比分析激光毛化打孔对钎焊接头抗剪强度的影响,并观察剪切断口形貌;1个试样进行金相剖切,用于接头显微组织形貌观察及XRD物相分析。

焊前先对复合材料焊接面进行激光毛化打孔,打孔工艺参数为:频率1 Hz、脉宽25 ms、电流170 A、功率50 W。将不同状态的Cf/SiC及TC4待焊面用200#砂纸打磨光亮并用酒精清洗干净。将膏状银基钎料涂覆在焊缝处,按图1所示将试样夹紧。使用WZQH-30真空钎焊炉进行真空钎焊。

焊后利用FEI Quanta 200 型扫描电镜(SEM)及配套的X射线能谱仪(EDX)对钎焊接头显微形貌、剪切断口形貌进行观察,并对接头组织进行成分分析。利用XRD方法对钎缝层物相结构进行分析。

2 结果及分析

2.1 钎焊接头界面组织

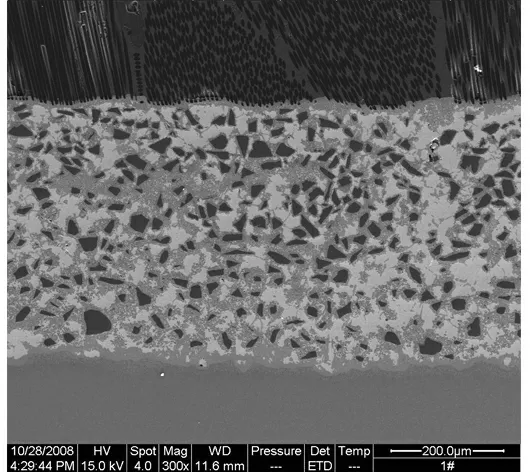

图2为未激光毛化的钎焊试样接头显微组织照片,图3为激光毛化后钎焊试样接头显微组织照片以及毛化细孔填充情况。从图2可以看出,钎料与复合材料形成一个较为平缓的连接界面,Ti与复合材料中的Si、C元素发生互扩散,形成Ti-Si-C反应物和TiC相。从图3可以看出,钎料不仅与Cf/SiC复合材料连接界面形成反应润湿,而且填充经激光毛化作用形成的锥形孔洞。

(a) 低倍 (b) 高倍

图2 未毛化钎焊试样接头显微组织

Fig.2 Microstructure of the joints without laser roughing

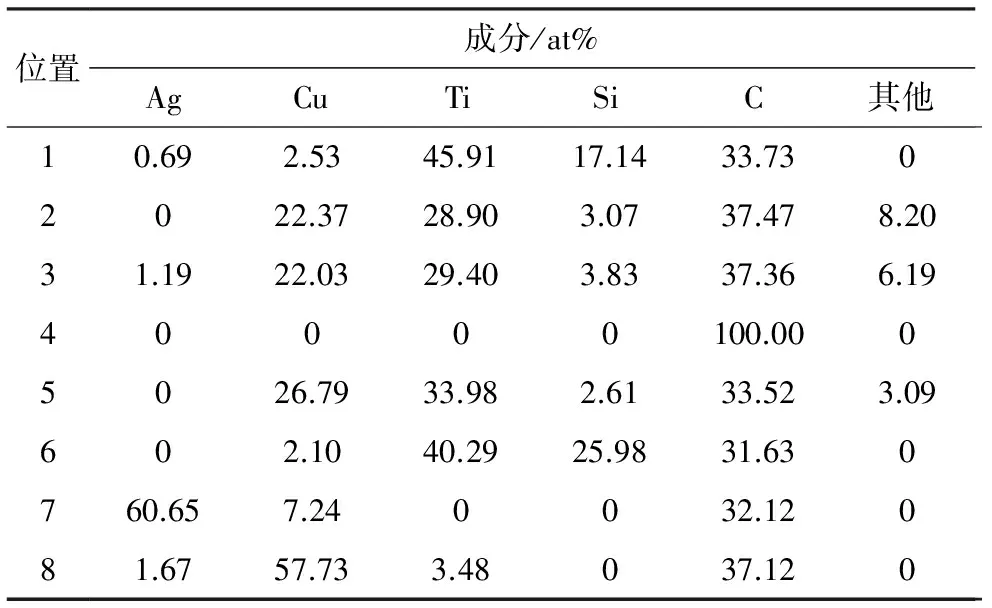

对比图2和图3,TC4与Cf/SiC间均形成了无缺陷的钎缝层,钎缝层内钎料与基体材料之间的反应机制并未发生变化。由于激光毛化后在复合材料表面形成了锥形孔。在钎焊温度下,钎料中的基体合金熔化,依靠毛细作用及其自身的流动性,填充了锥形孔,从而在焊后形成了一个个“锥钉”。对图3 (c)局部区域(图4)进行能谱分析,结果见表2。

位置成分/at%AgCuTiSiC其他10.692.5345.9117.1433.7302022.3728.903.0737.478.2031.1922.0329.403.8337.366.1940000100.0005026.7933.982.6133.523.09602.1040.2925.9831.630760.657.240032.12081.6757.733.48037.120

分析结果表明,激光烧蚀出的锥形孔内壁,非光滑表面。钎料熔化后依靠毛细作用及自身流动性,填充锥形孔,并在锥形孔内壁形成润湿良好的界面。界面边缘存在大量深灰色的Ti-Si-C块状物(位置6)。该界面为深灰色的Ti-Si-C(位置1)及浅灰色Ti-C相(位置2、3)。同时钎料包裹C纤维(位置4)形成一层Ti-C反应层。其余为银固溶体及Ti-Cu相(位置5、7、8)。

2.2 接头剪切强度

第Ⅰ~III组钎焊试样剪切强度测试结果分别为:68.3、83.0、85.7 MPa。从平均剪切强度对比来看:第II组试样比第I组平均强度值提高了21.5%,第III组试样比第I组试样平均强度提高了25.5%。数据表明,在复合材料待焊面上进行激光毛化打孔有利于提高钎焊接头的剪切强度,试样II与试样III强度无明显差异。

2.3 激光毛化对断口形貌影响

图5、图6为未激光毛化的钎焊试样剪切试样断口SEM形貌照片及XRD分析结果。

从图5中可以看出,未进行激光毛化的试样剪切破坏后,在TC4断口显示出排列规则的凹坑。这是在剪切破坏过程中,复合材料试样在钎缝层界面发生剥落,碳纤维从钎缝层上“拔出”而在其表面形成排列规则的“凹坑”。对应的复合材料试样断口XRD分析结果表明,该断口主要由SiC及Ti-C化合物(Ti8C5、C0.93Ti)组成,进一步确定剪切断裂发生在复合材料与钎缝层的反应界面处。

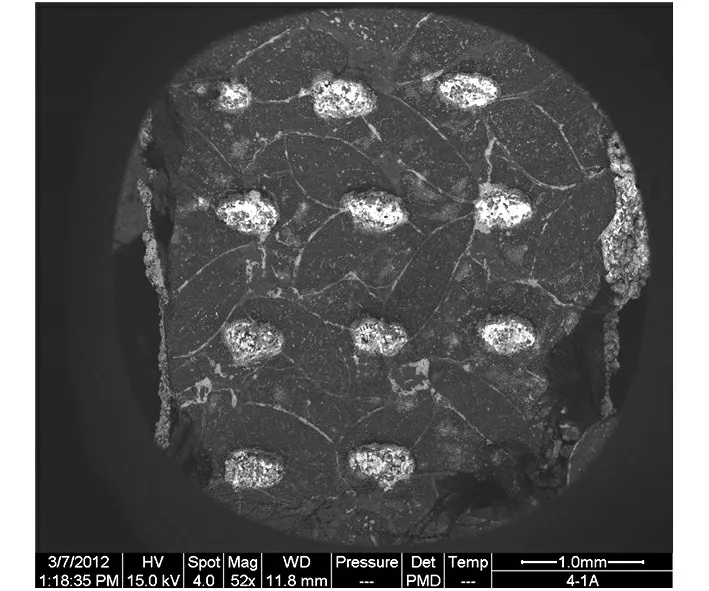

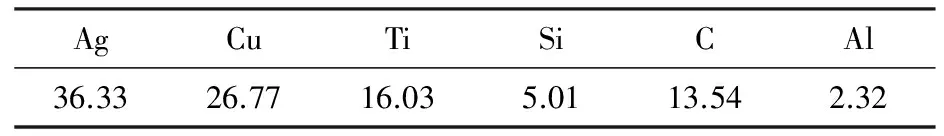

图7、图8为试样II、III剪切断口形貌。从图7(a)、8(a)可以看出,剪切断裂层依然位于复合材料与钎缝的反应界面。在激光毛化形成的锥形孔的位置,钎料填充锥形孔形成的一系列“锥钉”。这些“锥钉”在剪切力作用下,沿复合材料与钎缝层的界面发生断裂。对图8(b)所示区域进行了能谱分析,能谱曲线见图9,各元素成分及其含量见表3。

(a) 低倍 (b) 高倍

图7 试样II断口形貌

Fig.7 Fracture morphology of sample (group II)

表3 试样II断口区域2成分分析

结果表明,该断裂处物相成分与钎缝层成分一致。分析认为:由于钎缝层与“锥钉”结合力较高,因此焊缝受剪时,首先“锥钉”会挤压复合材料表面锥形孔内壁。锥形孔一侧受到挤压,另一侧则与“锥钉”连接界面受拉;当剪切力达到一定强度时,“锥钉”在受力方向一侧与锥形孔内壁脱落开裂[图7(b)、8(b)、8(c)箭头所示],导致复合材料与钎缝层间形成错位,之后发生碳纤维从钎缝层界面上脱落,最终发生剪切破坏。破坏方式包括“钉状物”与钎缝层间剪切断裂[图7(b)、8(b)]、或者“钉状物”脱落[图8(c)],以及复合材料与钎缝层间的剪切断裂。与未进行激光毛化的试样相比,激光毛化后试样钎焊形成的“钉状物”,在剪切测试过程中承受了较大的剪切力,起到了“扎钉”作用,从而提高了接头的强度。

3 结论

(1)未毛化的复合材料与AgCuTi钎料间形成一个较为平缓的连接界面。而毛化后的试样在焊后钎料填充复合材料表面激光毛化孔洞并发生冶金反应,形成"锥钉"型界面。

(2)钎焊过程中,钎料中的Ti与复合材料中的Si、C元素发生互扩散,在复合材料表面形成Ti-Si-C反应层和TiC相。

(3)剪切试样断口形貌表明,钎料填充毛细孔洞后,形成一定的“扎钉”作用。在本文实验参数下,能够提高接头的剪切强度21.5%~25.5%。

[1] COHN K. Liquid propulsion. Thrust chamber design [M]. Encyclopedia of Aerospace Engineering. Encyclopedia of Aerospace Engineering, Volume 2 Propulsion and Power, Wiley Publishers,2009

[2] 葛明龙,田昌义,孙继国. 碳纤维增强复合材料在国外液体火箭发动机上的应用[J]. 导弹与航天运载技术,2003(4):22-26

[3] MELCHIOR A. A new bipropellant rocket engine for orbital maneuvering [R]. AIAA,90-2052.

[4] ALTING J,GRAUER F,HAGEMANN G,et al. Hot-firing of an advanced 40 kN thrust chamber [R] .AIAA,2001-3260.

[5] IMMICH H,KRESTSCHMER J,PRECLIK D. Thrust chamber technology development for future launch vehicle liquid rocket engines [R]. AIAA,2001-3544.

[6] DANIEL L,TUMINO G,HENRIKSEN T. Advanced composite technology in reusable launch vehicle [R]. AIAA,2004-5825.

[7] SCHMIDT S,BEYER S,KNABE H,et al. Advanced ceramic matrix composite materials for current and future propulsion technology applications [R]. 54thInternational Astronautical Congress,2003.

[8] 刘志泉,马武军.C/SiC复合材料推力室应用研究[J].火箭推进,2011,37(2):19-24.

Influence of Laser Roughing Technology on Microstructure and Properties of Cf/SiC-TC4 Brazing Joints

LI Haigang1BI Jianxun1MA Wujun2QIU Jinlian2LI Dong1

(1 Aerospace Research Insitute of Materials & Processing Technology, Beijing 100076) (2 Shanghai Institute of Space Propulsion, Shanghai 200233)

Micro-holes were ablated on the brazing sureface of Cf/SiC CMCs by laser roughing technology. And the Cf/SiC-TC4 brazing joint was achieved by Ag-based filler. Then mechanical properites were tested, the microstructure of the joints and the shear fracture were observed. The results show that, the filler can filled the micro-holes, and the shearing strength of the joints were enhanced.

Laser roughing technology, Cf/SiC CMCs, Titanium, Brazing

2016-12-05

李海刚,1972年出生,硕士,高级工程师,主要从事真空钎焊、扩散焊研究工作。E-mail:lhg703@sina.com

TG454

10.12044/j.issn.1007-2330.2017.01.008