装配式零初始索力摩擦耗能复位支撑受力机理分析

2017-02-21张爱林叶全喜詹欣欣马晓飞

张爱林 叶全喜 詹欣欣 马晓飞

(1北京工业大学建筑工程学院, 北京 100124)(2北京工业大学北京市高层和大跨度预应力钢结构工程技术研究中心, 北京 100124)

装配式零初始索力摩擦耗能复位支撑受力机理分析

张爱林1,2叶全喜1詹欣欣1马晓飞1

(1北京工业大学建筑工程学院, 北京 100124)(2北京工业大学北京市高层和大跨度预应力钢结构工程技术研究中心, 北京 100124)

为解决结构大震后残余变形过大以及复位索体预应力损失的问题,提出了一种具有耗能及复位功能的装配式零初始索力摩擦耗能复位支撑.对该支撑的工作机理、恢复力模型进行了理论推导,应用ABAQUS有限元软件对其力学性能进行了模拟分析,并将理论推导、有限元模拟与试验分析得到的结果进行了对比.结果表明:利用理论推导、有限元模拟及试验分析得到的滞回曲线吻合较好,加载过程中该支撑无刚度退化现象,索体内力呈线性变化,无内力损失,说明该支撑采用2组初始索力为0 kN的索体交替受力构造,可以有效地避免索体的预应力损失问题;该支撑滞回曲线饱满,耗能规律稳定,表明黄铜-槽孔钢摩擦板耗能器可以提供稳定的耗能能力;该支撑卸载至位移零点时,理论推导、试验分析及有限元模拟得到的残余荷载分别为0,-0.12,0 kN,说明该支撑具有良好的复位能力.

零初始索力;复位功能;预应力损失;黄铜-槽孔钢摩擦板;受力机理

作为建筑结构的主要抗侧力构件,钢支撑具有承担侧向荷载、避免结构主体遭受过大损伤的功能.目前,国内外针对钢支撑的研究主要包括普通钢支撑、附设耗能器支撑、防屈曲支撑、预应力索支撑和自复位支撑5种类型.其中,普通钢支撑最为常见,其截面形式多采用工字形、方钢管或圆钢管,设计施工简单方便,但其抗震性能受长细比影响较大,轴向受压稳定性较差,容易发生屈曲失稳破坏,拉、压滞回曲线不对称,耗能能力受到较大限制[1-2].附设耗能器支撑通过在普通钢支撑中加入耗能器(如摩擦耗能器)耗能,从而避免了支撑本身的屈曲耗能.防屈曲支撑是针对普通钢支撑缺陷的改进形式,受压时不发生屈曲,并且具有较好的耗能能力[3-4].上述3种支撑在大震时都会产生不可恢复的较大残余变形,使得结构主体得不到有效保护,结构抗震性能在后续余震中也会受到严重影响.文献[5-6]指出,当残余变形角超过0.5%时,结构震后维修成本甚至大于重建成本.预应力索支撑通常在结构中交叉布置,预应力拉索可提高框架的抗侧刚度,且使其具有一定的复位能力,但索体本身无耗能能力,结构仍需以损害主体框架来耗能[7-8].自复位支撑作为附设耗能器支撑和防屈曲支撑的改进形式,通过复位材料的复位能力减小结构的残余变形,但支撑整体变形能力较差,复位材料施加预应力不方便,且复位材料预张拉后的预应力损失不可避免[9-11].

针对现有支撑研究的不足之处,本文提出了一种可以避免复位材料预应力损失并且具有耗能及复位功能的装配式零初始索力摩擦耗能复位支撑(FZFRB).对该支撑的构造及工作原理进行了阐述,推导了其恢复力模型,采用ABAQUS有限元软件对其力学性能进行了数值模拟,并将理论推导结果、有限元模拟结果与试验分析结果进行了对比分析.

1 FZFRB构造说明及受力机理分析

1.1 构造说明

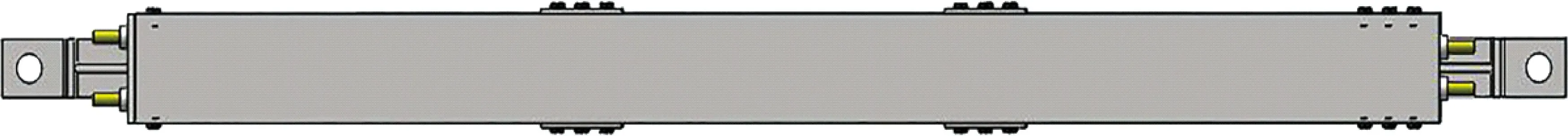

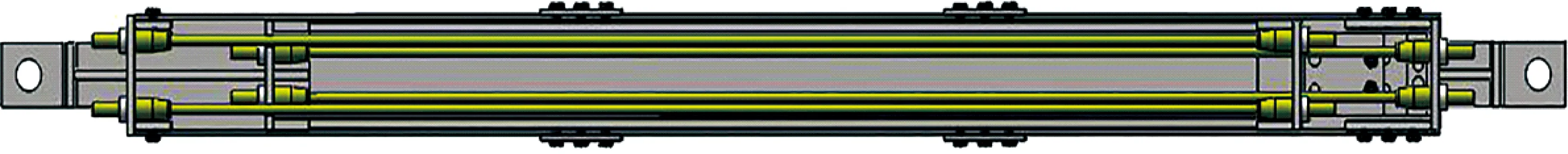

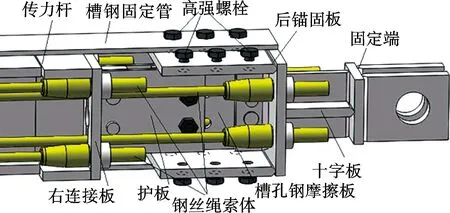

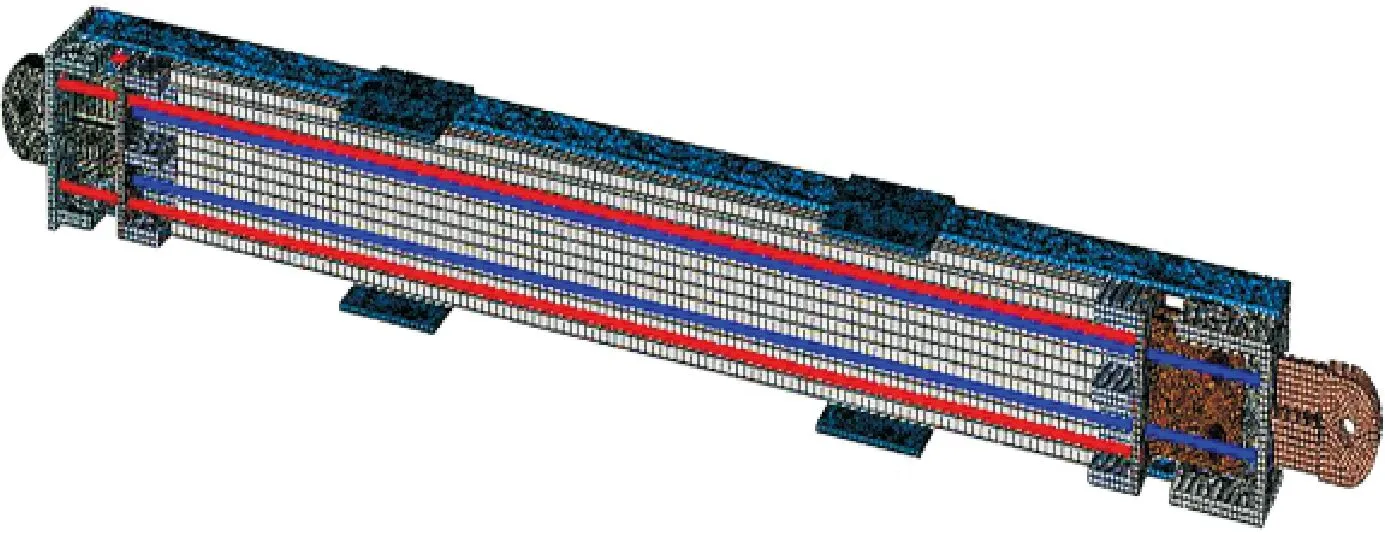

FZFRB主要由内核部分和外固定管2个部分组成,其中外固定管为2个槽钢固定管拼接而成的方钢管.图1(a)为该支撑的整体构造;图1(b)为该支撑去掉一个槽钢固定管后的内部构造;图1(c)和(d)为该支撑两端各部分的具体构造.该支撑左端为加载端,右端为固定端.

(a) 整体构造

(b) 内部构造

(c) 左端构造

(d) 右端构造

FZFRB的装配过程如下:首先,将左连接端十字板穿过前锚固件的十字孔,与传力杆的左连接板焊接在一起.黄铜摩擦板、槽孔钢摩擦板、护板、后锚固件及传力杆的右连接板采用高强螺栓穿过相应预留孔连接,组成该支撑的摩擦耗能部分.然后,将第1组钢丝绳索体穿过传力杆左连接板预留孔,由锚具分别锚固在前锚固件与传力杆右端;第2组钢丝绳索体穿过传力杆右连接板预留孔,由锚具分别锚固在后锚固件与传力杆左端.最后,用2个槽钢固定管扣住内核部分,由高强螺栓将其固定在前锚固件和后锚固件的预留螺栓孔处,2个槽钢固定管中部用小盖板和高强螺栓固定.

(a) 槽钢固定管构造

(b) 内核构造

(c) 2个槽钢固定管与内核的装配过程

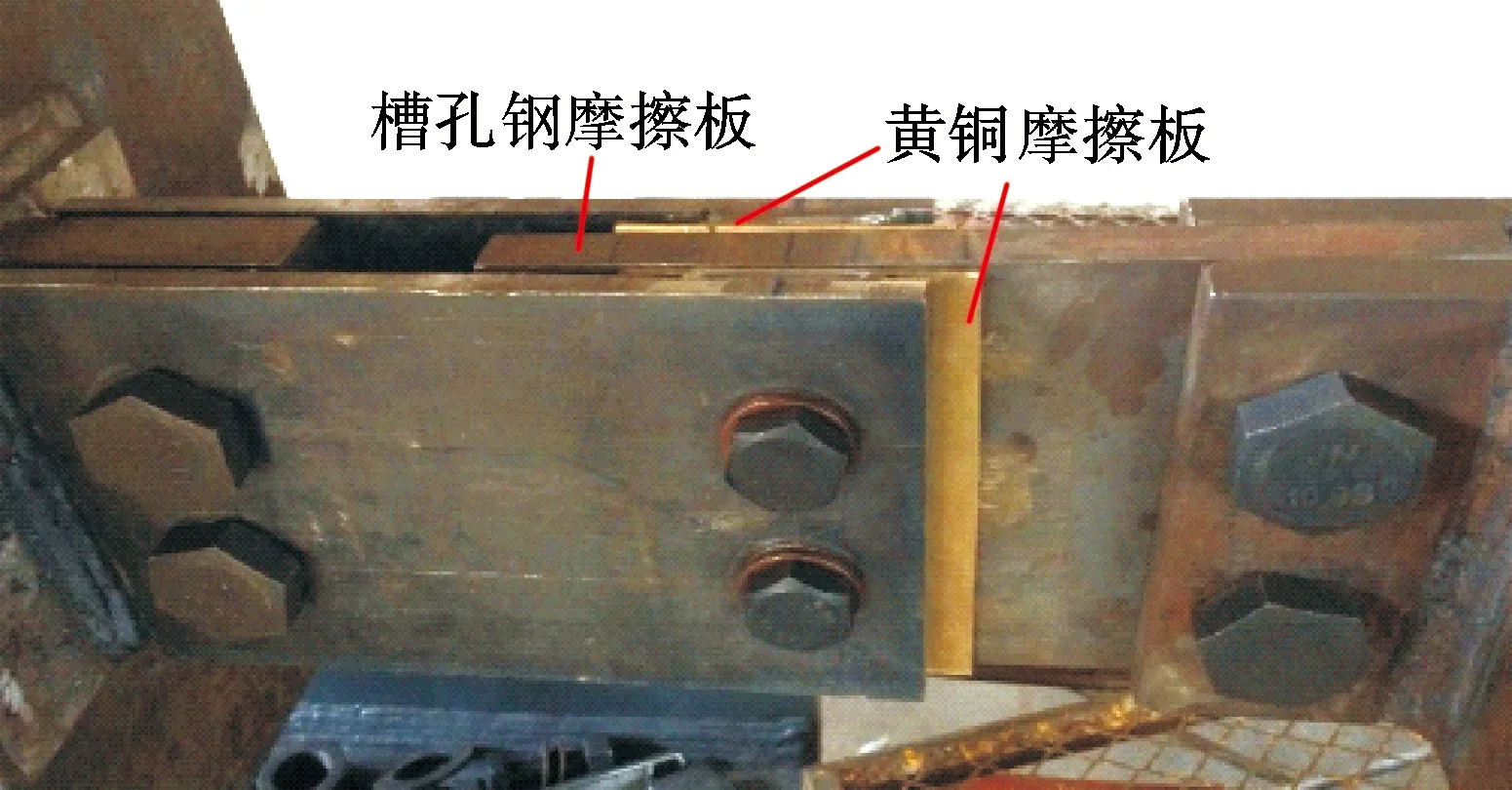

该支撑的黄铜-槽孔钢摩擦板耗能器布置在支撑的固定端,其构造及其摩擦力试验装置图见图3.

(a) 黄铜摩擦板

(b) 槽孔钢摩擦板

(c) 摩擦力试验装置图

1.2 恢复力模型推导

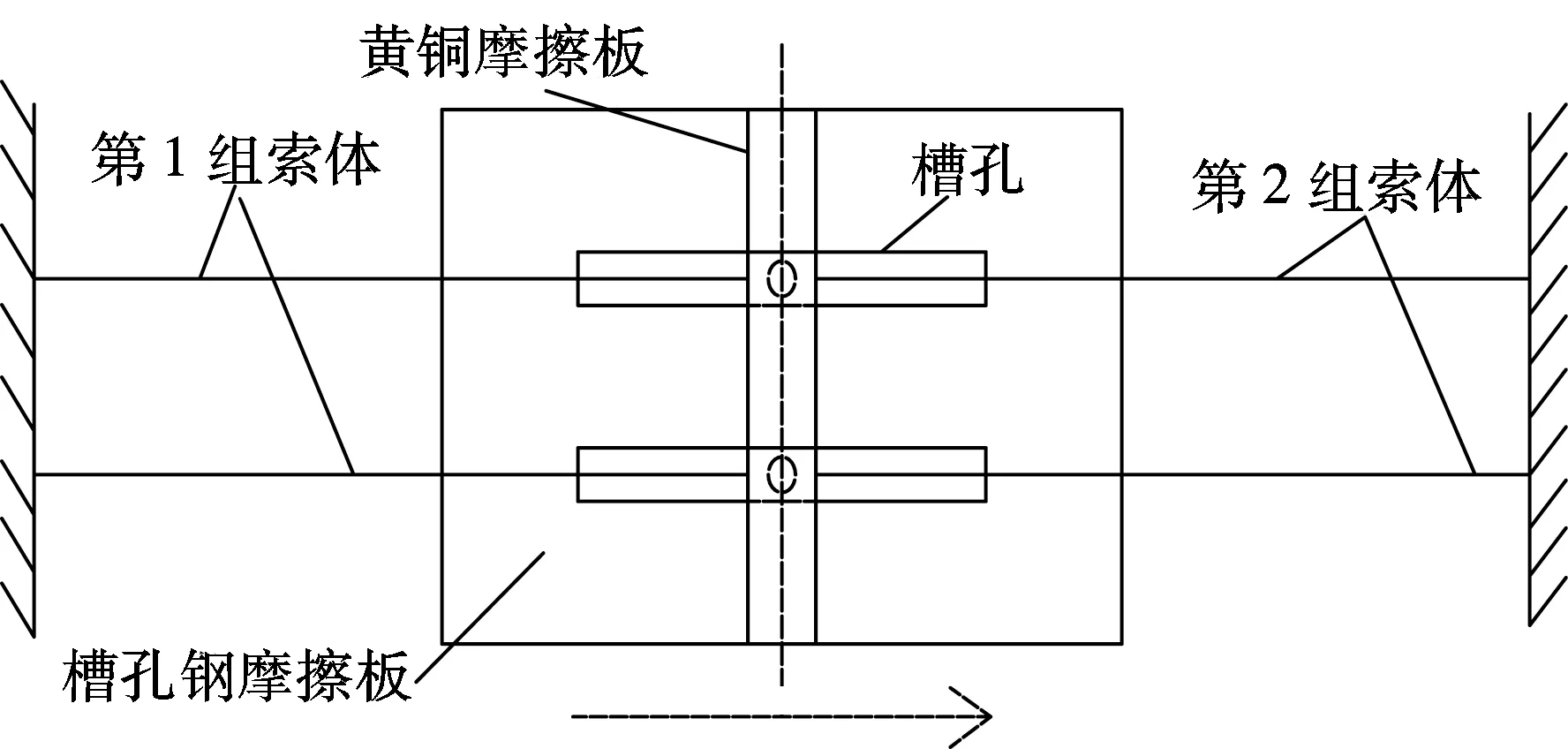

由FZFRB的构造可知,将其固定端固定后,加载端无论受拉或受压,该支撑均存在一组索体受拉,且与加载端协调变形,另一组索体不受力自动松弛的现象.加载端、传力杆、黄铜摩擦板共同组成连接在一起的变形协调体,三者相对槽孔钢摩擦板左、右轴向滑动.因此,该支撑可以简化为槽孔钢摩擦板固定,2组索体(刚度可相同,也可不同)均为一端固定、一端连接黄铜摩擦板的基础模型.索体与黄铜摩擦板相对槽孔钢摩擦板产生左、右滑动位移.按照试验试件实际构造,每组索体由4根钢丝绳组成,索体沿槽孔钢摩擦板上下、前后对称布置.简化模型见图4.图中,箭头所指方向为黄铜摩擦板相对槽孔钢摩擦板滑动的正方向.

图4 FZFRB简化示意图

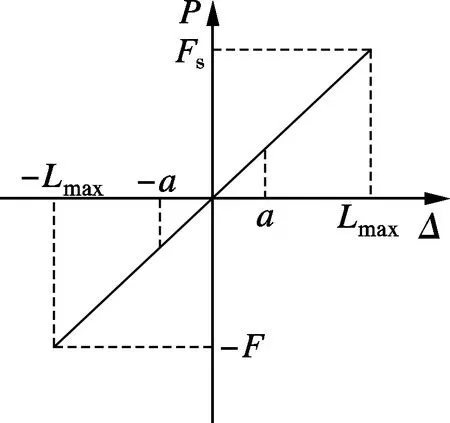

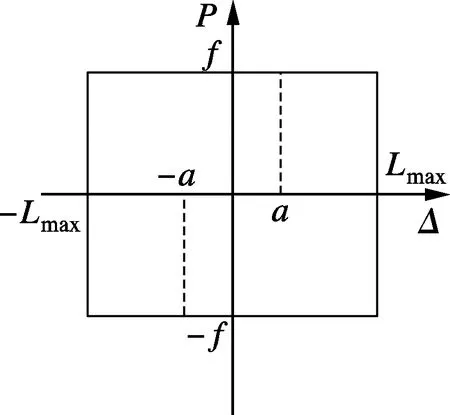

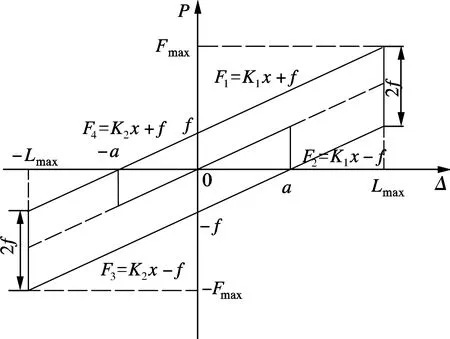

由图4可知,该支撑的恢复力模型由索体恢复力模型和黄铜-槽孔钢摩擦板耗能器恢复力模型2部分组成.其中,前者由钢丝绳索体提供;后者由黄铜-槽孔钢摩擦板耗能器提供(见图5).图5中,Fs为该支撑产生最大位移时的索力;a为支撑受力平衡时的残余变形;Lmax为支撑的最大位移,即复位索体最大变形与最大层间位移角对应的支撑轴向位移间的最小值;f=NμF为摩擦板耗能器的摩擦力,其中,N为螺栓个数,μ为摩擦系数,由图3试验测得,F为高强螺栓预紧力,按文献[12]取值;P为支撑移动时的总荷载值;Δ为支撑移动时的移动距离.

(a) 索体

(b) 摩擦板耗能器

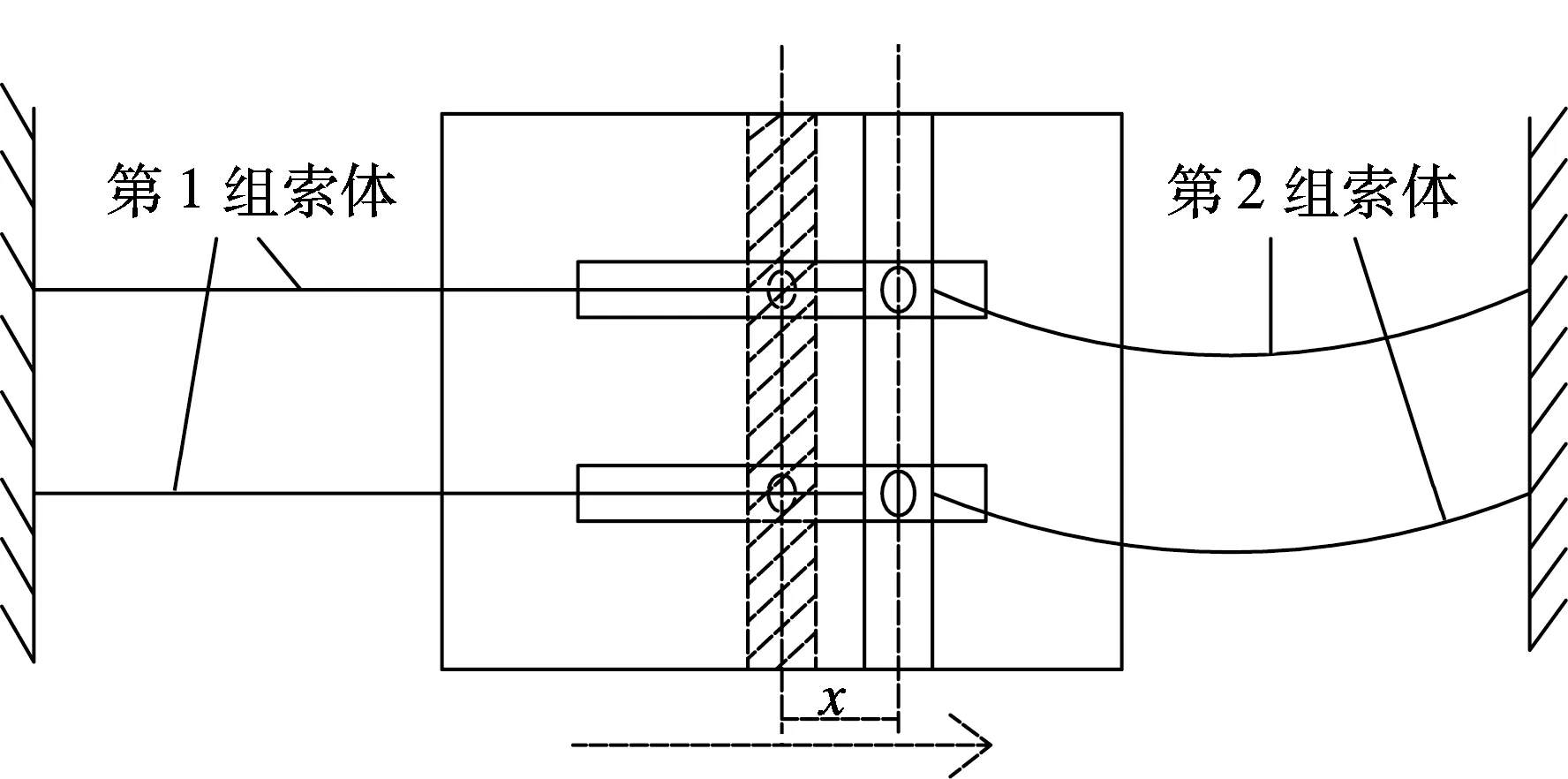

通过该支撑的受力机理可推导出其恢复力模型.令索体初始索力为零,以黄铜摩擦板的初始位置中心为运动原点、向右移动为正,建立方程.图6为黄铜摩擦板正向移动时支撑的受力示意图.图中,阴影部分为黄铜摩擦板的初始位置;x为黄铜摩擦板移动距离,即支撑的移动距离.

图6 黄铜摩擦板正向移动时支撑受力示意图

由图6可知,当黄铜摩擦板正向移动时,支撑第1组索体受拉伸长,第2组索体不受力自然松弛.在此过程中,移动距离x从0逐渐增大到Lmax,则支撑总荷载为

F1=K1x+f

(1)

式中,K1=EA1/L1为第1组索体刚度,其中,E为索体的弹性模量,A1,L1分别为第1组索体的有效面积和计算长度.

当移动距离x超过Lmax后,黄铜摩擦板开始反向移动,第1组索体开始卸载,但仍属于受拉伸长状态,第2组索体不受力自然松弛.移动距离x又从Lmax逐渐减小到0,则支撑总荷载为

F2=K1x-f

(2)

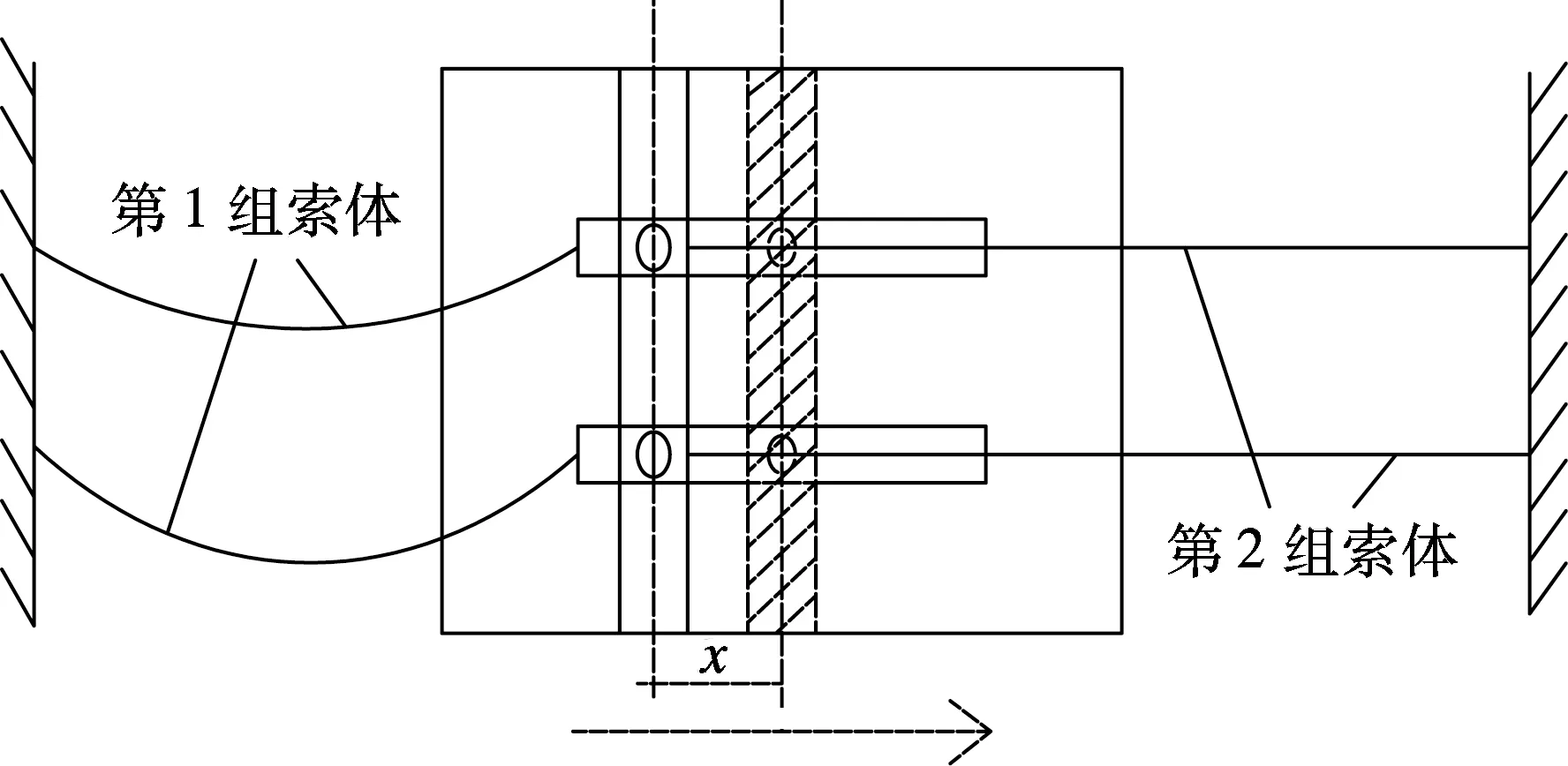

图7为黄铜摩擦板负向移动时支撑的受力示意图.由图可知,当黄铜摩擦板由初始位置开始负向移动时,第2组索体受拉伸长,第1组索体不受力自然松弛.移动距离x从0逐渐减小到-Lmax,则支撑总荷载为

F3=K2x-f

(3)

式中,K2=EA2/L2为第2组索体刚度,其中,A2,L2分别为第2组索体的有效面积和计算长度.

图7 黄铜摩擦板负向移动时支撑受力示意图

当移动距离x超过-Lmax后,黄铜摩擦板开始反向移动,第2组索体开始卸载,但仍属于受拉伸长状态,第1组索体不受力自然松弛.移动距离x又从-Lmax逐渐增大到0,则支撑总荷载为

F4=K2x+f

(4)

若2组索体长度和截面均相同,则根据式(1)~(4)可得该支撑的恢复力模型(见图8). 对于同一组索体,K1=K2.图中,Fmax为最大位移Lmax对应的支撑总荷载值.

图8 FZFRB恢复力模型

文献[11]调查了建筑物残余变形对居民生理及心理的影响,结果表明,居民可以接受的残余变形角为0.5%,当残余变形角达到1%时,他们会感到头晕及恶心.目前在日本,0.5%的残余变形角已成为决定结构重建或者修复方案选择的分割点.

本文中,支撑的残余变形a按照下式计算:

(5)

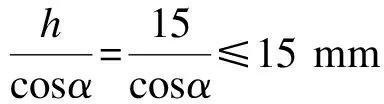

通过控制支撑的残余变形,使结构的残余变形角小于0.5%,即将建筑物处于可修复范围之内.震后放松黄铜-槽孔钢摩擦板耗能器中的高强螺栓,由复位索体提供回复力,结构便可复位.支撑与框架的变形关系如图9所示.图中,α为支撑与水平地面夹角;θ为结构的层间位移角;L为支撑的初始长度;L1为结构变形后的支撑伸长长度;h为结构的层高;Δ1为结构水平位移.通常取h=3 000 mm,结构0.5%的残余变形角对应的水平位移Δ1=15 mm,则支撑的残余变形a应满足

(6)

如果支撑复位索的长度为结构对角线距离的n倍,则由图9中的几何关系可知,索体应变应满足

(7)

图9 支撑与框架变形关系

式中,n一般取为0.7~0.8;α取值通常小于30°.因此,结构在大震(θ=1/50)时,复位索体的应变应满足1.10%~1.25%变化范围.

1.3 FZFRB设计原理

FZFRB各轴向构件在受力过程中始终保持弹性且不失稳,因此,可按强度及稳定2个方面来设计支撑各构件.

强度设计时支撑构件应满足下式要求:

(8)

稳定设计时支撑构件应满足下式要求:

(9)

式中,σ为钢材抗拉强度设计值;N为轴心拉力或压力设计值;φ为轴心受压构件的稳定系数;A为构件的毛截面面积;An为构件的净截面面积.

2 FZFRB有限元分析

2.1 有限元模型的建立

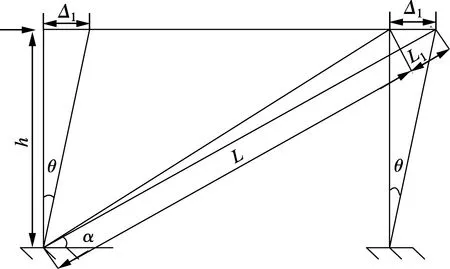

在有限元模型计算中考虑了几何非线性和材料非线性的影响.试件所用钢材为Q345B型,其应力-应变(σ-ε)关系如图10所示,采用仅考虑强化的两折线模型;复位索体采用线弹性模型.图中,σy为钢材的屈服应力;σu为钢材的极限应力;εy为钢材的屈服应变;εu为钢材的极限应变.

图10 钢材应力-应变双折线模型

有限元模型选用与试验试件相同的设计参数:摩擦板耗能器选用10.9级M20摩擦型高强螺栓;复位索体选用φ20 mm镀锌钢丝绳索体,其有效截面面积为152 mm2,极限抗拉强度为1 670 MPa,弹性模量为0.11 MN/mm,极限应变为15.2%,满足由式(7)计算的结构大震变形范围要求.

采用M20高强螺栓时,黄铜-槽孔钢摩擦板的摩擦系数为0.26,按图3所示的摩擦试验测得.实际摩擦力为146.34 kN,略小于理论摩擦力值161.20 kN.将摩擦力系数及镀锌钢丝绳材性数据输入ABAQUS有限元软件,按式(8)和(9)设计该支撑各构件截面.

应用ABAQUS有限元软件对试件加载过程进行非线性数值模拟.复位索体采用Truss单元T3D3,将其定义为单向受力构件,只承受拉力不承受压力[13].利用Bolt Load模块对高强螺栓施加预紧力.该支撑内核部分网格划分如图11所示.

图11 FZFRB内核部分网格划分图

2.2 加载制度及试验加载装置

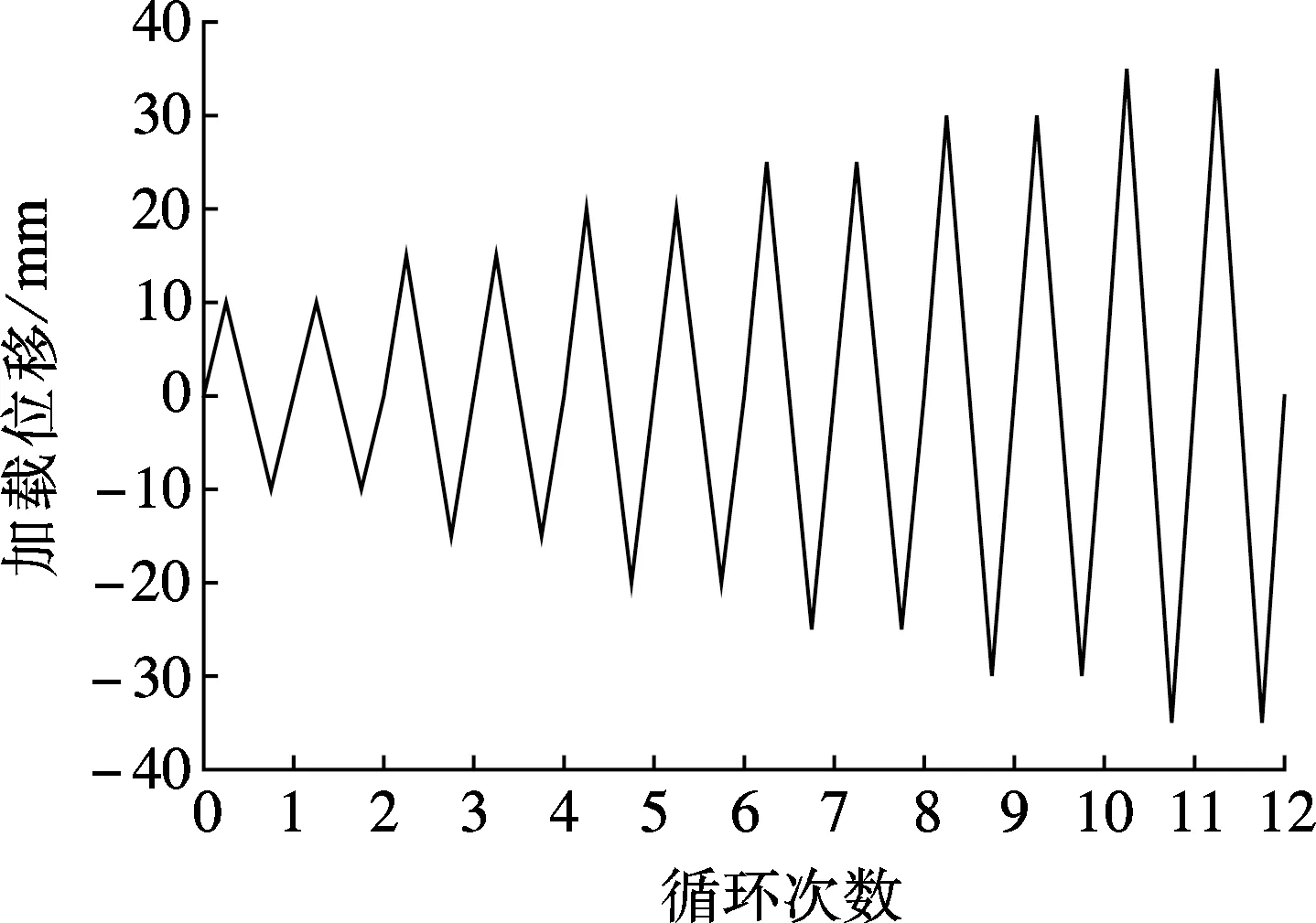

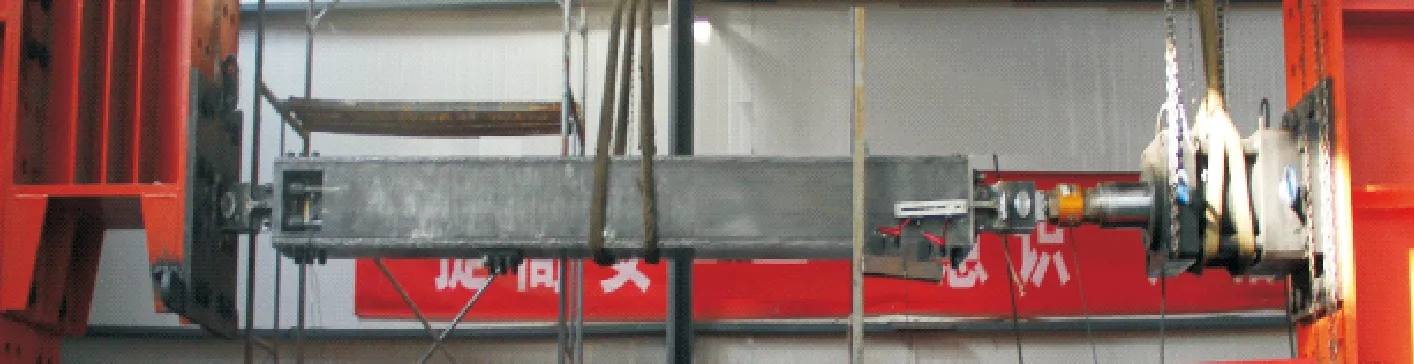

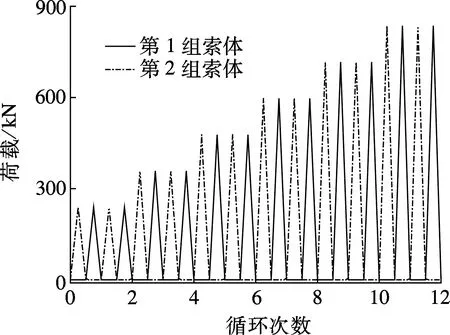

根据式(7),复位索体最大轴向变形取为35 mm.以该支撑轴向变形为控制目标,采用分级加载的方式进行加载.如图12所示,分别以10,15,20,25,30,35 mm为位移幅值,每一位移幅值下加载循环2次.图13为支撑试件的实际试验加载图.试件一端与千斤顶铰接,一端与固定端铰接连接.

图12 分级加载示意图

图13 加载示意图

2.3 有限元模拟结果分析

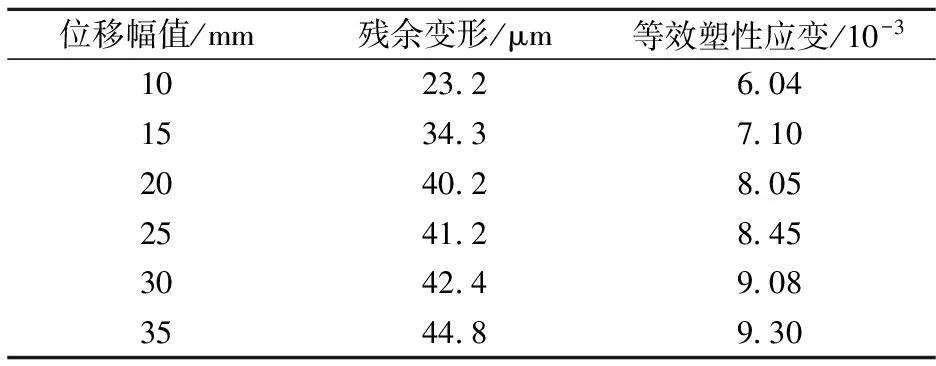

2.3.1 残余变形及等效塑性应变

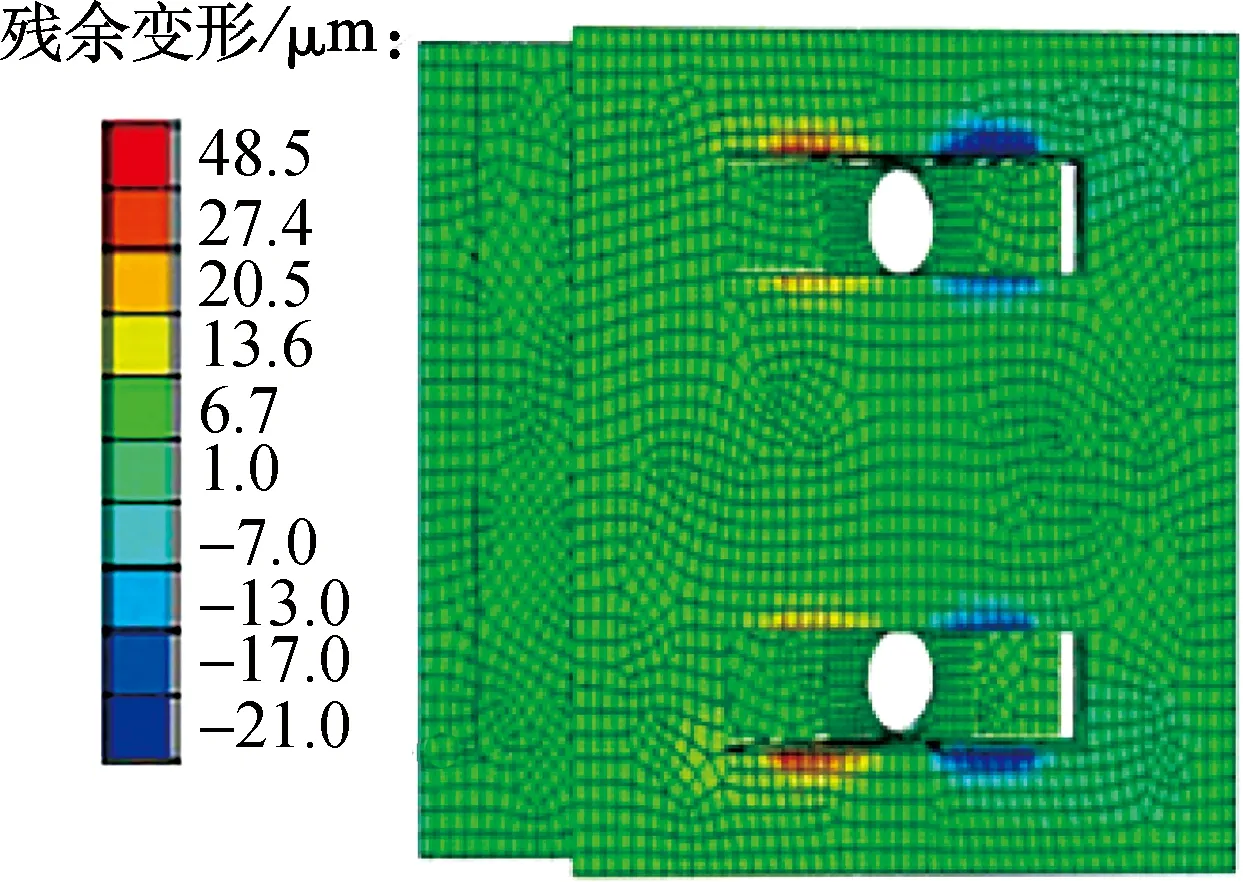

表1给出了各位移幅值下的支撑残余变形及等效塑性应变.由表可知,各移幅值下该支撑复位至位移零点时,槽孔钢摩擦板的槽孔部位均存在残余变形及等效塑性应变,且二者均随位移幅值的增大而增大.结合图14可知,在最大位移幅值35 mm的加载循环过程中,支撑复位至位移零点时,槽孔钢摩擦板的轴向最大残余变形仅为0.048 2 mm,说明钢摩擦板的残余变形对支撑复位的影响可以忽略.

表1 各位移幅值下的支撑残余变形及等效塑性应变

(a) 摩擦板残余变形

(b) 摩擦板等效塑性应变

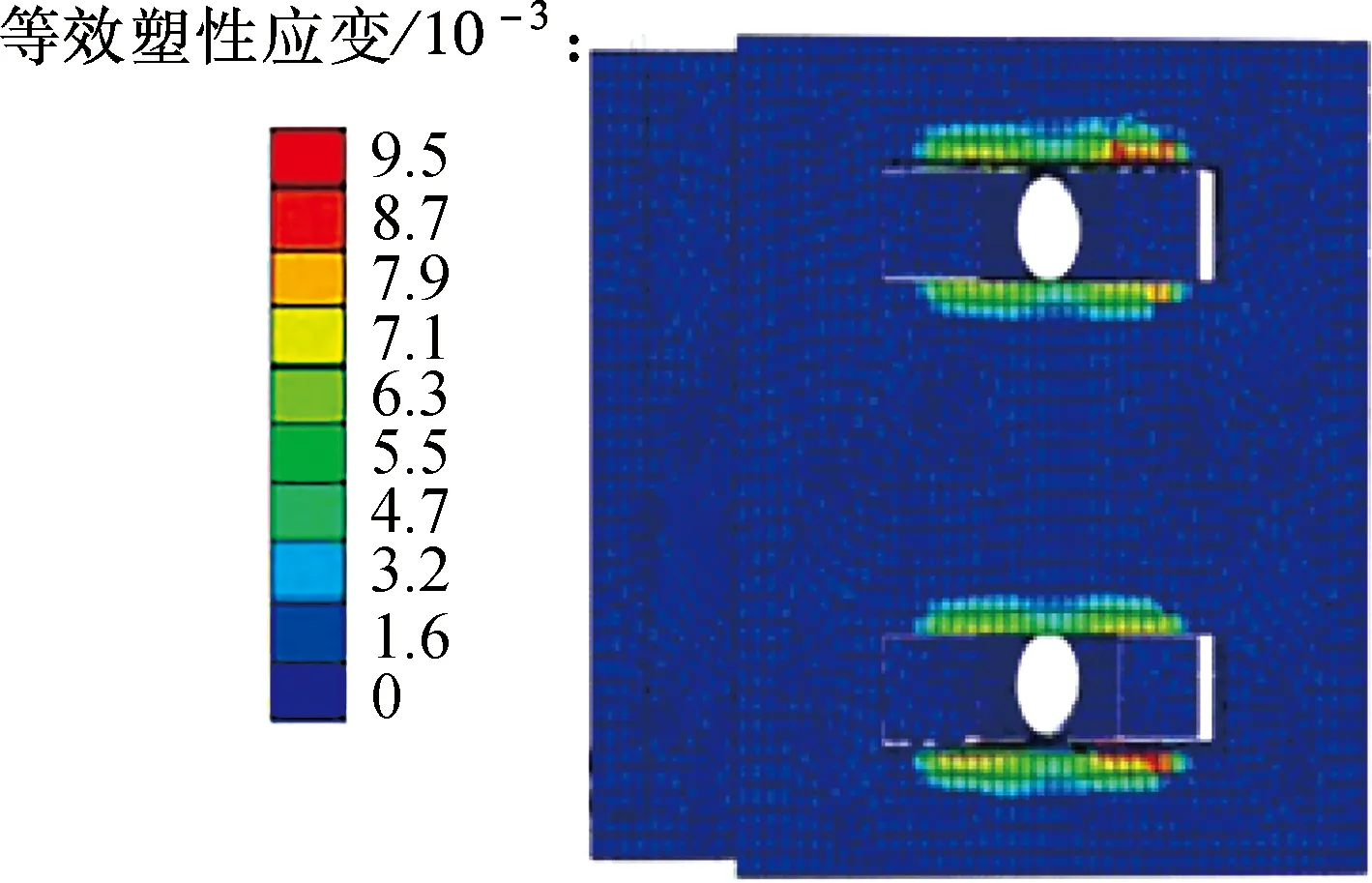

2.3.2 索力变化

图15为有限元模拟得到的FZFRB索体交替受力曲线.由图可知,在加载过程中2组钢丝绳索体交替受力,即一组索体受拉伸长时,另一组索体自然松弛不受力.2组索体初始索力均为0 kN,加载过程中最大索力为831.95 kN,按索体有效截面面积计算得到其最大应力为1 368.34 MPa,为索体极限应力1 670 MPa的81.94%,说明索体均处于弹性安全状态.

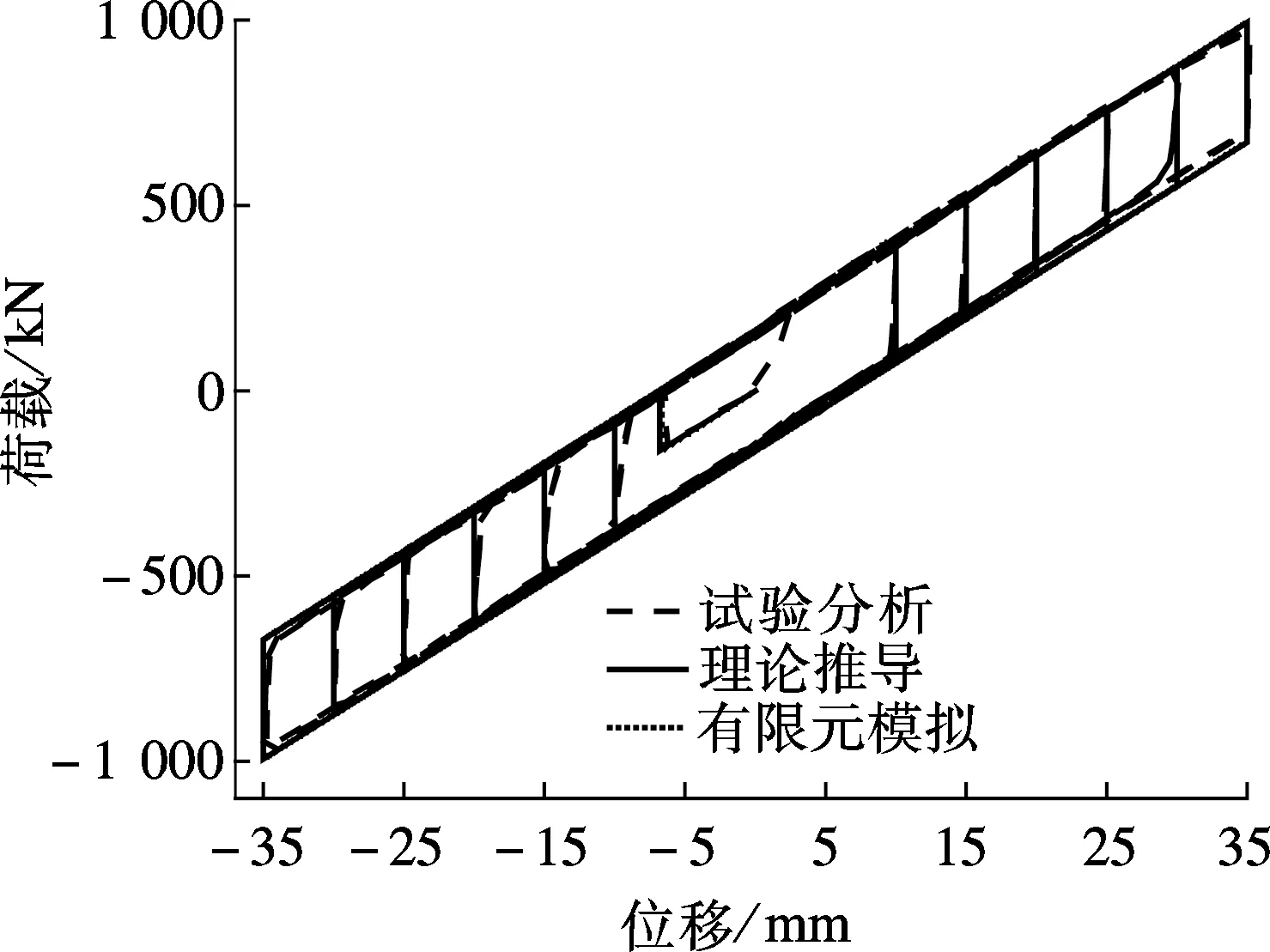

2.3.3 滞回性能

基于理论推导、试验分析及有限元模拟所得的3条滞回曲线如图16所示. 由图可知,这3条滞回曲线吻合较好.在加载过程中,该支撑无刚度退化现象,滞回曲线大致呈平行四边形.由于试验中摩擦耗能器的实际摩擦力略小于理论值,故基于试验分析得到的滞回曲线面积略小于基于理论推导及有限元模拟得到的滞回曲线面积.支撑卸载至其合力为零处,基于理论推导、试验分析及有限元模拟所得的残余变形分别为-6.78,-6.29,-6.85 mm,三者的绝对值均小于15 mm,说明结构在可修复范围之内,此时放松该支撑摩擦耗能器中的高强摩擦螺栓,消除摩擦力,支撑所受合力仅剩复位索体的回复力.此后,基于理论推导和有限元模拟得到的支撑合力随索体变形的减小线性归为0 kN;基于试验分析得到的支撑合力在该支撑卸载至位移零点时存在残余荷载,但仅为-0.12 kN,说明该支撑具有良好的复位能力,合力变化过程如图16中折线部分所示.

图15 2组索体交替受力曲线

图16 基于理论推导、试验分析及有限元模拟所得的滞回曲线对比

2.3.4 耗能系数和黏滞阻尼系数

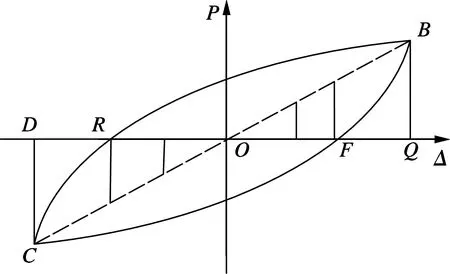

图17为结构滞回曲线.图中,Q为正向最大位移点;B为正向顶点;C为负向顶点;D为负向最大位移点;R为负向卸载时的荷载零点;F为正向卸载时的荷载零点.

图17 结构滞回曲线

结构耗能能力是结构抗震性能的重要衡量指标,通常采用耗能系数βE和黏滞阻尼系数ζE来衡量.根据图17,其计算公式为

(10)

(11)

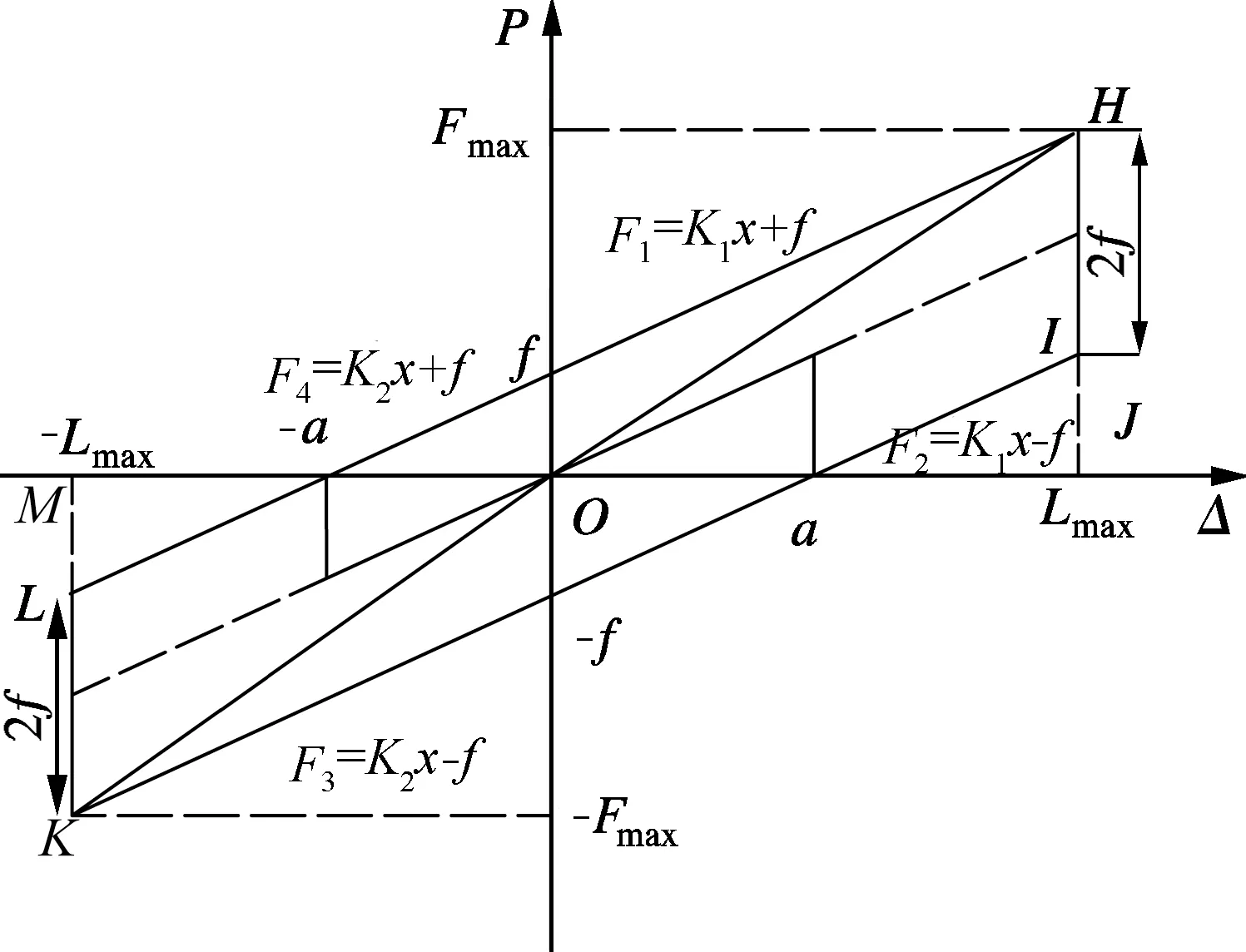

图18为FZFRB滞回曲线.图中,J为正向最大位移点;H为正向顶点;K为负向顶点;M为负向最大位移点;I为正向卸载时的起点;L为负向卸载时的起点.

图18 FZFRB滞回曲线

FZFRB的耗能系数和黏滞阻尼系数可按图18所示的滞回曲线求得,即

(12)

(13)

根据图18可得

SHIKM=4fLmax

SOKM+SOHJ=FmaxLmax

则式(12)和(13)可化简为

(14)

(15)

由式(14)和(15)可知,耗能系数和黏滞阻尼系数与摩擦力及索力有关.

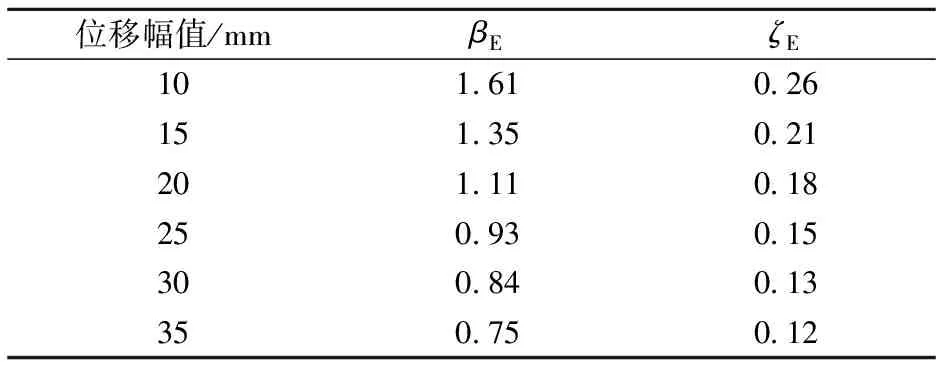

表2列出了该支撑在各位移幅值下的耗能系数及黏滞阻尼系数.由表可知,该支撑的耗能系数及黏滞阻尼系数均随位移幅值的增大而减小,当位移幅值为最大值35 mm时,耗能系数达到最小值0.75,满足文献[14-15]关于耗能系数大于0.3的要求.

表2 各位移幅值下的耗能系数及黏滞阻尼系数

3 结论

1) 提出了一种装配式零初始索力摩擦耗能复位支撑,其构造切实可行.该支撑由2组初始索力为零的钢丝绳索体依次受力来替代以往结构中所有索体需预先施加预应力,从而有效简化了以往索体需要预张拉的复杂工序,避免了索体预应力损失.高强螺栓连接的黄铜-槽孔钢摩擦板耗能器可以提供稳定的耗能能力.卸载至平衡位置时,通过松动摩擦耗能器中高强螺栓来消除摩擦力,由复位索体提供回复力使该支撑复位.

2) 基于理论推导、试验分析及有限元模拟所得的3条滞回曲线吻合较好.该支撑在整个加载过程中无刚度退化现象,滞回曲线呈平行四边形,曲线比较饱满.耗能系数均大于0.3,说明该支撑具有较好的耗能效果.

3) 在最大位移幅值35 mm的加载循环过程中,支撑复位至位移零点时,有限元模拟的支撑轴向最大残余变形仅为0.048 2 mm.理论推导、试验分析及有限元模拟所得的残余荷载分别为0,-0.12,0 kN,说明该支撑具有很好的复位功能.

4) 耗能系数和黏滞阻尼系数与摩擦力及索力有关.因此,根据设计需求,选择适当的复位索体及高强螺栓可使装配式零初始索力摩擦耗能复位支撑满足建筑结构不同的功能要求.

References)

[1]Black R G. Inelastic buckling of steel struts under cyclic load reversals[D]. Berkeley,California, USA:College of Engineering,UC Berkeley, 1980.

[2]Gugeli H. Inelastic cyclic behavior of steel bracing members[D]. Ann Arbor, Michigan, USA: Department of Civil Engineering,the University of Michigan, 1982.

[3]Wakabayashi M, Nakamura T. Experimental study of elastic-plastic properties of PC wall panel with built-in insulating brace[C]//SummariesofTechnicalPapersofAnnualMeeting. Tokyo, Japan: Architectural Institute of Japan, 1973: 1041-1044.

[4]Yoshino T, Kano J. Experimental study on shear wall with braces: Part 2[C]//SummariesofTechnicalPapersofAnnualMeeting. Tokyo, Japan: Architectural Institute of Japan, 1971, 11: 403-404.

[5]Christopoulos C, Pampanin S, Priestley M J N. Performance based seismic response of frame structures including residual deformations. Part 1: Single-degree of freedom systems[J].JournalofEarthquakeEngineering, 2003, 7(1): 97-118. DOI:10.1080/13632460309350443.

[6]Erochko J, Christopoulos C, Tremblay R, et al. Residual drift response of SMRFs and BRB frames in steel buildings designed according to ASCE7-05[J].JournalofStructuralEngineering, 2011(5):589-599.DOI:10.1061/(asce)st.1943-541x.0000296.

[7]张爱林, 赵亮, 刘学春, 等. 钢框架预应力支撑结构拉索初始预拉力设计方法[J]. 北京工业大学学报, 2014, 40(12): 1804-1809,1819. Zhang Ailin, Zhao Liang, Liu Xuechun, et al. Design method of initial tension of cables in prestress-braced steel frame structure[J].JournalofBeijingUniversityofTechnology, 2014, 40(12): 1804-1809,1819.(in Chinese)

[8]Hou X, Tagawa H. Displacement-restraint bracing for seismic retrofit of steel moment frames[J].JournalofConstructionalSteelResearch, 2009, 65(5): 1096-1104. DOI:10.1016/j.jcsr.2008.11.008.

[9]刘璐, 吴斌, 李伟, 等. 一种新型自复位防屈曲支撑的拟静力试验[J]. 东南大学学报(自然科学版), 2012, 42(3): 536-541. DOI:10.3969/j.issn.1001-0505.2012.03.028. Liu Lu, Wu Bin, Li Wei, et al. Cyclic tests of novel self-centering buckling-restrained brace[J].JournalofSoutheastUniversity(NaturalScienceEdition), 2012, 42(3): 536-541.DOI:10.3969/j.issn.1001-0505.2012.03.028.(in Chinese)

[10]Zhang A L, Zhang Y X, Li R, et al. Cyclic behavior of a prefabricated self-centering beam-column connection with a bolted web friction device[J].EngineeringStructures, 2016, 111: 185-198. DOI:10.1016/j.engstruct.2015.12.025.

[11]McCormick J, Aburano H, Ikennaga M, et al. Permissible residual deformation levels for building structures considering both safety and human elements[C]//Proceedingsofthe14thWorldConferenceonEarthquakeEngineering. Beijing, 2008: 12-17.

[12]中华人民共和国建设部.GB 50017-2003 钢结构设计规范[S]. 北京: 中国计划出版社, 2003.

[13]庄茁. 基于ABAQUS的有限元分析和应用[M]. 北京:清华大学出版社, 2009:135-139.

[14]Wolski M E. Experimental evaluation of a bottom flange friction device for a self-centering seismic moment resistant frame with posttensioned steel moment connections[D]. Lehigh,Pennsylvania,USA:College of Civil Engineering, Lehigh University, 2006.

[15]Wolski M E, Ricles J M, Sause R. Experimental study of a self-centering beam column connection with bottom flange friction device[J].JournalofStructuralEngineering, 2009, 135(5):479-488. DOI:10.1061/(asce)st.1943-541x.0000006.

Force mechanism analysis of fabricated friction dissipation re-centering brace with zero initial cable force

Zhang Ailin1,2Ye Quanxi1Zhan Xinxin1Ma Xiaofei1

(1College of Architecture and Civil Engineering, Beijing University of Technology, Beijing 100124, China) (2Beijing Engineering Research Center of High-Rise and Large-Span Prestressed Steel Structure, Beijing University of Technology, Beijing 100124, China)

To solve the problem of the excessive residual deformation after severe quake and the prestress loss of re-centering cables,a fabricated friction dissipation re-centering brace with zero initial cable force (FZFRB), which has energy dissipation and re-centering capacity, was put forward. The working mechanism and restoring force models of the brace were carried out by theoretical derivation. The mechanical properties were simulated by the ABAQUS software. The comparative analysis of the theoretical derivation results, the finite element simulation results and the experimental results was conducted. The results show that the hysteresis curves obtained by theoretical derivation, finite element simulation and experiments are in good agreement. There is no stiffness degradation during the loading process. The internal force of the cable varies linearly and there is no internal force loss. Therefore, the structure of this brace with alternating bearing of two sets of cables with the initial force of 0 kN can effectively avoid prestress loss. The hysteresis curves of this brace is full and the energy consumption law is stable, exhibiting that the brass-slotted steel friction plate can provide stable energy consumption. When the displacement of the brace is zero after unloading, the residual loads obtained by theoretical derivation, finite element simulation and experiments are 0,-0.12, 0 kN, respectively, proving that this brace has good re-centering capability.

zero initial cable force;re-centering function;loss of prestress;brass-slotted steel friction plate;force mechanism

第47卷第1期2017年1月 东南大学学报(自然科学版)JOURNALOFSOUTHEASTUNIVERSITY(NaturalScienceEdition) Vol.47No.1Jan.2017DOI:10.3969/j.issn.1001-0505.2017.01.025

2016-05-18. 作者简介: 张爱林(1961—),男,博士,教授,博士生导师, zhangal@bjut.edu.cn.

国家自然科学基金专项基金资助项目(51278009)、北京市自然科学基金重点资助项目(8131002).

张爱林,叶全喜,詹欣欣,等.装配式零初始索力摩擦耗能复位支撑受力机理分析[J].东南大学学报(自然科学版),2017,47(1):142-149.

10.3969/j.issn.1001-0505.2017.01.025.

TU352.1

A

1001-0505(2017)01-0142-08