2- 85 dtex/48 f扁平涤纶FDY的开发

2017-02-21孙荣召

孙 荣 召

(中国石油化工股份有限公司洛阳分公司,河南 洛阳 471012)

2- 85 dtex/48 f扁平涤纶FDY的开发

孙 荣 召

(中国石油化工股份有限公司洛阳分公司,河南 洛阳 471012)

采用特性黏数为0.645 dL/g的半消光聚对苯二甲酸乙二醇酯熔体生产2- 85 dtex/48 f扁平涤纶全拉伸丝(FDY),探讨了其生产工艺条件。结果表明:较佳的生产工艺条件为喷丝板孔长1.4 mm、孔宽0.12 mm,油嘴上油,纺丝温度288 ℃,环吹风压力40 Pa,第一热辊速度1 900 m/min,温度91 ℃,第二热辊速度4 450 m/min,温度133 ℃,拉伸倍数2.2~2.5,卷绕速度4 400 m/min;采用双头纺工艺生产的扁平涤纶FDY条干不匀率为1.36%,沸水收缩率为7.5%,产品染色均匀度大于等于4级,扁平度为4.78,各项质量指标达到了预定的要求,纤维截面均匀,手感丰满。

聚对苯二甲酸乙二醇酯纤维 全拉伸丝 异形纤维 扁平纤维 生产工艺 性能

扁平纤维主要是通过物理改性方法利用喷丝板改变纤维形状,形成“一”字形的异性截面。扁平纤维对光的反射率大、反射程度强,透光性差,具有优异的毛立直感,其耐污性好。同时,扁平纤维还拥有吸湿性好、散热快、抗起球性等特点。扁平纤维广泛适合于织造高密防水织物、仿真丝织物、仿麻织物、起绒和拉绒织物,用于制作春亚纺、冰花灯芯绒、珊瑚绒、桃皮绒等产品,具有较大的市场需求。扁平涤纶全拉伸丝(FDY)具有扁平度保留程度高的特点,其织物具有钻石般的光泽与亮度,手感柔软滑糯,被称为“钻石纱”。

作者对熔体直纺2- 85dtex/48f扁平涤纶FDY的双头纺工艺进行了探讨,取得了较满意的结果。

1 试验

1.1 原料

聚对苯二甲酸乙二醇酯(PET)半消光熔体:特性黏数0.645 dL/g,端羧基含量30 mol/t,熔点254 ℃,中国石油化工股份有限公司洛阳分公司产;TF-98油剂:天津工业大学生产。

1.2 主要设备及仪器

增压泵:瑞士Maag公司制;纺丝机:北京中丽化纤机械织造有限公司制; TW-716/8-4B全自动卷绕头:日本TMT公司制;Uster-Ⅲ型强伸仪、Uster-Ⅳ型条干仪:瑞士Uster公司制;OXFORD MQA7020型核磁共振测试仪:英国牛津仪器有限公司制。

1.3 生产工艺

采用双头纺技术生产2- 85 dtex/48 f扁平涤纶FDY,其纺丝卷绕工艺流程见图1,工艺参数见表1。

图1 2- 85 dtex/48 f扁平FDY生产工艺流程示意

2 结果与讨论

2.1 喷丝板与组件配比

纺丝熔体的流动状态与喷丝孔的形状及尺寸的大小密切相关。按照流变学观点,纺丝熔体大多数是非牛顿流体,它在不同的孔道中流动时,有如下公式可以提供对喷丝板微孔尺寸的设计、检验和修正[1]。

D=4q/s

(1)

(2)

纤维的扁平度随孔截面的长宽比增加而增加,但是随着喷丝板孔长宽比的增大,会降低熔体在孔道中的流速,造成喷丝头拉伸比太大,后拉伸倍数小,容易使单丝断裂,产生注头,增加毛丝和断丝[2]。另外长宽比太大,喷丝板的制造和维护成本会大幅增加,纺出的织物发软[3]。本试验采用了环吹风的冷却形式,喷丝板的选型采用长周边指向喷丝板中心的排列指向,以利于丝束的均匀冷却,减少冷却风对丝束的扰动。与纺制单头的FDY工艺相比,2- 85dtex/48f扁平FDY是利用单个组件纺制双头丝束的双头纺工艺生产,容易因为熔体在组件内受力不均匀而造成偏流现象。试验表明,喷丝板孔径的大小和喷丝孔的排列方式对两束丝的均匀性起决定性作用。

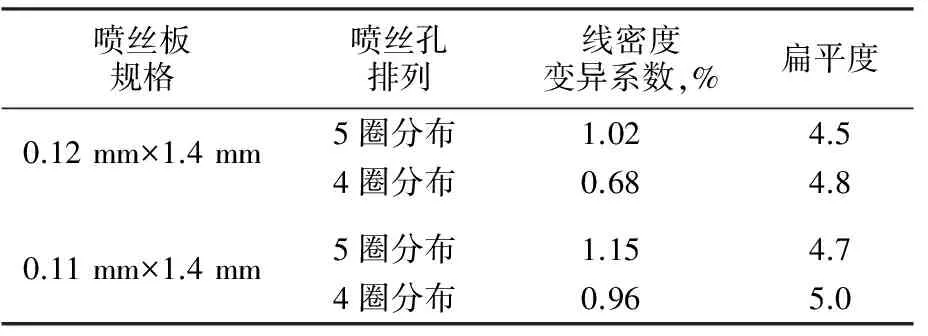

表2 不同规格喷丝板生产的扁平涤纶的线密度变异系数及扁平度

异形喷丝孔的孔面积约为圆形孔孔面积的4倍,熔体的喷出速度比常规品种小,熔体在喷丝孔中的流动性较差,出口胀大效应相对严重。采用非圆形喷丝孔纺丝时,其孔壁的法向应力不均匀,喷丝孔的挤出胀大也是不均匀的[4]。为了减少胀大效应的发生,生产中通过调整组件砂配比来提高组件的初始压力以改善熔体的流变性,经过试验,确定组件初始压力为12.5 MPa。

2.2 纺丝温度

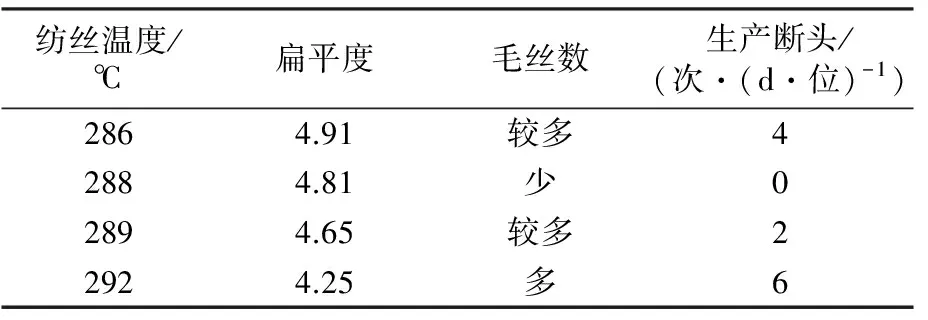

扁平纤维长宽比随纺丝温度的提高而下降[5],较低的纺丝温度有利于纤维扁平度的增加。这是因为随着纺丝熔体温度的升高,在相同的冷却条件下,熔体细流的凝固点下移,冷却时间变长,丝条的变形时间增加。同时,在形变区内熔体细流的黏度随温度的升高而下降,熔体挤出后的膨化效应降低,基础细流偏离喷丝孔形状的阻力减小[6],在表面张力的作用下更易向圆形截面变化。因此,较低的纺丝温度更有利于提高纤维的扁平度。另外,扁平纤维的比表面积大,在喷丝孔附近的热降解程度大于普通纤维,会使喷丝板周围白粉聚集快,板面易脏,导致纺丝铲板周期缩短,纺丝断头多。为抑制热降解的发生,适宜于采用较低的纺丝温度。但较低的纺丝温度又会使熔体流动黏度增大,熔体的流动性降低,加剧熔体的出口胀大现象,引起纺丝过程中毛丝和断头的增加,降低纺丝的稳定性。过低的纺丝温度又会导致熔体细流的流变阻力增大和可纺性变差,影响纤维的结构和后拉伸性能。从表3可知,纺丝温度控制在288 ℃比较合适,既可兼顾扁平度,又可减少毛丝和断头的发生。

表3 纺丝温度对涤纶扁平FDY可纺性的影响

2.3 吹风冷却

扁平纤维的生产工艺中,冷却成形条件是影响扁平度和后拉伸产品质量的关键参数。冷却越快,扁平度越高[7]。扁平纤维的比表面积大,丝条迎风的受力面积大,散热性好,相对的冷却速度较快,熔体凝固点上移。因此扁平纤维宜采用稍低的吹风速度,以避免初生纤维因急冷产生的皮芯现象,并减小因风速高带来的丝条晃动,以得到条干均匀,染色良好的产品[8]。比较侧吹和外环吹这两种冷却形式,外环吹风从四周吹风,冷却风能够以一半的行程即穿透丝束,可以以更低的风速达到快速冷却的目的,而且外环吹的冷却风比较集中,有利于减少凝固点以下冷却风对丝束的干扰。因此,环吹风冷却更适合于扁平丝的生产。经过试验,选择环吹风压力在35~40 Pa为宜。实践发现,在生产扁平纤维时,采用环吹风冷却可以显著减少喷丝板周围的白粉现象,延长纺丝的铲板周期,这是因为环吹风快速有效的冷却在一定程度上抑制了熔体在细流拉伸阶段的降解现象。

2.4 纺丝速度

采用油嘴上油后,由于集束上油位置上移而造成的纺丝张力降低的因素大于扁平纤维比表面积大造成的纺丝张力增加的因素,因此,要保证纺丝的张力在适宜的范围内,必须适当提高纺丝速度即GR1速度。经过试验,选取纺丝速度控制在1 900 m/min比较合适,在此条件下,生产断头少,毛丝少。

2.5 集束上油

按照扁平度为4.8对2- 85 dtex/48 f扁平纤维的比表面积进行测算,约为普通圆形85 dtex/48 f纤维比表面积的2.2倍。由于扁平纤维的比表面积大,采用油轮上油时,其集束位置低,纺程长,会造成纺丝张力过高,后果是毛丝、断头增多,纺丝状况不稳定,为了降低纺丝张力要相应地降低纺丝速度,进而造成生产效率下降。采用油嘴上油,可以使集束上油位置上移,降低纺丝张力,消除上述矛盾,并保证生产效率。由表4可见,生产扁平涤纶FDY丝时,宜在纺丝集束,采用油嘴上油。经过试验,确定油嘴集束位置为距离喷丝板800 mm。

表4 2种上油方式对纺丝的影响

2.6 热辊拉伸工艺

在FDY热辊拉伸工艺中,喷丝头拉伸倍数主要取决于GR1的速度,后拉伸倍数主要取决于GR2的速度。两个热辊必须保持一定的比例关系,才能保持成品丝的线密度和伸长率在预先设定的范围内。生产中喷丝板的板孔规格和产品线密度一旦确定,总拉伸倍数就固定下来。在FDY的两段拉伸中,热辊拉伸倍数对纤维的物理机械性能有决定性的作用[9]。由于扁平初生纤维的取向度较高,在拉伸过程中,与圆形纤维相比,其拉伸应力增大,拉伸倍数降低。拉伸倍数较高时,染色性能好,但扁平纤维的应力较大,应力集中处丝条容易断裂,产生毛丝,导致GR2上卷丝严重[10]。拉伸倍数过低会造成拉伸张力低,丝条在热辊表面的稳定性差,易造成产品出现染斑或绕辊断头。经过试验,一般选取拉伸倍数2.2~2.5为宜。本试验中由于采用油嘴上油,纺丝速度即GR1速度相对较高,为保证后拉伸倍数,GR2速度和卷绕速度也相应提高。试验中控制GR1速度为1 900 m/min,GR2速度为4 400 m/min。采用双头纺工艺生产2- 85 dtex/48 f扁平涤纶FDY时,因为丝条数量增加一倍,为保证分丝效果,在GR1,GR2单元的绕丝各减少一圈,丝束在热辊上的行程变短,但扁平纤维与热辊的接触面积较常规圆形纤维要大,因此在GR1和GR2的温度控制上与常规圆形纤维相比变化不大。通过试验, 确定GR1,GR2温度分别为91,133 ℃,染色M率为99%,在此工艺条件下生产状况良好。

2.7 产品质量

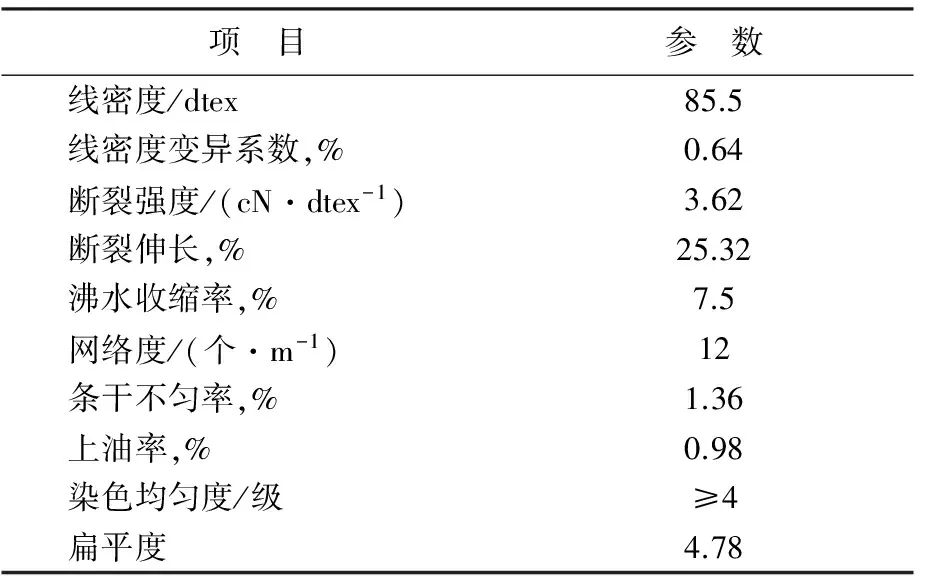

综合以上优化的工艺条件,生产得到的2- 85dtex/48f扁平涤纶FDY产品质量优良,纤维的线密度变异系数小于1.0%,满卷率达到95%。其产品质量指标如表5所示。

表5 2- 85 dtex/48 f扁平涤纶FDY产品质量指标

纤维扁平度为4.78,截面均匀、闪光、蓬松、手感丰满,达到了预定的效果。

3 结论

b.扁平纤维长宽比随纺丝温度的升高而下降,较低的纺丝温度有利于纤维扁平度的增加。

c.扁平纤维的初生纤维具有较高取向度,采用较为缓和的拉伸工艺有利于纤维拉伸的顺利进行和保持较高的扁平度。

d.通过设计适宜的喷丝板规格参数,选择合适的纺丝/拉伸/卷绕工艺,可以在直接纺装置上稳定地生产出质量优良的2- 85 dtex/48 f扁平涤纶FDY。

[1] 王建中,张勇. 有光扁形涤纶短纤维纺丝技术探讨[J].聚酯工业,2004,17(3):23-25.

Wang Jianzhong, Zhang Yong, Xiao Gang, et al. Spinning technique discussion of bright flat PET staple[J].Polyest Ind, 2004,17(3):23-25.

[2] 卞光明.直纺纺涤纶FDY扁平丝的工艺探讨[J].合成技术及应用,2006,21(2):55-56.

Bian Guangming.Discussing of flat filament polyester FDY in direct spinning[J]. Syn Tech Appl,2006,21(2):55-56.

[3] 张尚垛,李萍.111dtex/192f大有光扁平FDY产品的开发[J].聚酯工业,2010,23(6):31-32.

Zhang Shangduo, Li Ping, Shen Jianlun.The development of 111 dtex/192 f bright flat FDY[J].Polyest Ind, 2010,23(6):31-32.

[4] 逯瑞龙. 130dtex/36f直纺扁平涤纶FDY的生产工艺[J].合成纤维工业,2009,32(6):51-52.

Lu Ruilong.Production process of 130 dtex/36 f direct-spun flat polyester FDY[J].Chin Syn Fiber Ind, 2009,32(6):51-52.

[5] 杨崇倡,谭志银. 扁平纤维纺丝成形研究[J].合成纤维工业,2009,32(3):56-59.

Yang Congchang, Tan Zhiyin, Wei Rui, et al. Study on flat fiber formation Ⅰ. Mathematical model and simulation analysis of flat fiber formation[J].Chin Syn Fiber Ind, 2009,32(3):56-59.

[6] 刘玉栓.1.67dtex黑色扁平涤纶短纤维生产工艺探讨[J].合成纤维工业,2013,36(4):59-61.

Liu Yushuan.Discussion of production process of 1.67 dtex black and fiat PET staple fiber[J].Chin Syn Fiber Ind, 2013,36(4):59-61.

[7] 刘拥军,刘方.涤纶有光扁平FDY生产中毛丝形成的原因及对策[J].合成纤维,2005,34(4):35-37.

Liu Yongjun, Liu Fang. Reasons of fuzz formation in bright flat PET FDY production and its solution[J].Syn Fiber Chin, 2005,34(4):35-37.

[8] 李德利.熔体直纺84dtex/36f扁平丝开发[J].聚酯工业,2006,19(3):31-33.

Li Deli. The development of melt direct spinning 84 dtex/36 f flat FDY[J].Polyest Ind, 2006,19(3):31-33.

[9] 李允成,徐心华.涤纶长丝生产[M].第二版.北京:纺织工业出版社,1994:104-108,405-409.

Li Yuncheng, Xu Xinhua. Polyester filament production[M].2nd ed. Beijing: China Textile Industry Press,1994:104-108,405-409.

[10] 余晓华. 涤纶系列扁平长丝的研发[J].化纤与纺织技术,2007,15(2):2-3.

Yu Xiaohua. Research and development of polyester series flat filament[J].Chem Fiber Text Tech, 2007,15(2):2-3.

Development of 2-85 dtex/48 f flat polyester FDY

Sun Rongzhao

(SINOPECLuoyangCompany,Luoyang471012)

A flat polyester fully-drawn yarn (FDY) of 2-85 dtex/48 f was produced from semi-dull polyethylene terephthalate melt with the intrinsic viscosity of 0.645 dL/g. The production process conditions were discussed. The results showed that the flat polyester FDY could be produced with the yarn irregularity of 1.36%, boiling water shrinkage 7.5%, dyeing uniformity not less than grade 4, flatness 4.78 via double spinning process under the conditions of spinneret hole length 1.4 mm and hole width 0.12 mm, nipple oiling, spinning temperature 288 ℃, circular air blow pressure 40 Pa, the first hot roller rotation speed 1 900 m/min and temperature 91 ℃,the second hot roller rotation speed 4 450 m/min and temperature 133 ℃, draw ratio 2.2-2.5, winding speed 4 400 m/min; and the fiber was of even cross section and rich handle and the quality index of the fiber satisfied the desired requirements.

polyethylene terephthalate fiber; fully-drawn yarn; profiled fiber; flat fiber; production process; property

2016- 09-26; 修改稿收到日期:2016-12- 02。

孙荣召(1972—),男,高级工程师,长期从事化纤生产管理和新产品开发工作,现从事安全管理工作。E-mail:sunrz.lysh@sinopec.com。

TQ342+.21

B

1001- 0041(2017)01- 0068- 04