大豆秸秆剪切力学特性的研究

2017-02-15陈杰张黎骅谭涛

陈杰,张黎骅,谭涛

(四川农业大学 a.食品学院;b.机电学院,四川 雅安 625014)

大豆秸秆剪切力学特性的研究

陈杰a,张黎骅b*,谭涛b

(四川农业大学 a.食品学院;b.机电学院,四川 雅安 625014)

在微机控制电子万能试验机上对大豆秸秆的剪切力学特性进行研究。以大豆秸秆含水率、剪切角度和刀刃角作为影响因素,采用隶属度的综合评分法对抗剪强度和比能综合评分,建立二次多项式回归模型,并用响应面法对剪切工艺参数进行优化。结果表明:剪切角度对大豆秸秆剪切效果的影响程度最大,刀刃角的影响最小,大豆秸秆剪切的最佳条件为秸秆含水率 25%、剪切角度60°、刀刃角45°,在该条件下对大豆秸秆进行剪切,得到最大综合分为0.969。

大豆秸秆;剪切力学特性;响应面法;优化

中国每年农作物秸秆产量约6.9×108t,大豆秸秆约占5%[1]。目前,大豆的深松耕整地、精密播种、中耕除草等机械化生产水平较高[2–4],但收获环节的机械化尚不成熟,收割机存在功耗大、割刀易磨损、割台易损坏等问题[5–6],有必要进一步研究大豆秸秆的剪切特性,改进大豆收割机的性能,加快大豆收割和加工设备的研发。

张开飞等[7]考察了不同加载速度对大豆秸秆不同部位剪切、弯曲力学特性的影响,结果表明:相同加载速度下,根部的剪切应力和弯曲应力比中部和顶部的大;加载速度越大,所需剪切力越小,弯曲力越大。闫以勋等[8]分别研究了惯性矩、弹性模量和抗弯刚度沿节间的变化以及大豆茎秆的微观结构与力学特性的关系,结果表明,茎秆中部节间弹性模量最低,抗弯刚度呈线性降低,茎秆底部节间所需的剪切力、抗弯刚度较大,能承受较大的弯曲力。

笔者利用微机控制电子万能试验机,对同一品种、相同距地高度的大豆秸秆的剪切力学特性进行了单因素试验,对剪切后秸秆的显微结构进行了观察,进一步以含水率、剪切角度及刀刃角为影响因素,以剪切应力和比能为目标值进行响应面Box–Benhnken试验,得出了最佳工艺参数,旨在为大豆收获和秸秆利用设备的研发和改进提供参考。

1 材料与方法

1.1 材料

选取100根长势一致、直径相近的成熟大豆秸秆,去除根部和侧枝后,在平齐土壤表面和距地表100 mm处分别切断,留下长度为100 mm的大豆秸秆,作为试材,参照文献[9]方法测定秸秆含水率。

1.2 方法

1.2.1 剪切应力和比能测定及综合分计算

采用WDW–05型微机控制电子万能试验机进行剪切试验。试验前,将自制刀具安装在拉伸试验夹头上,并将试样横置并夹紧,调节刀具刀刃和秸秆间间隙,使得空行程尽量小,但又不相互接触。在MaxTest系统中设置加载速度为5 mm/min,在1.5~2 min破坏试样[10],采用不同刃角的刀片、用不同的剪切角度对不同含水率的大豆秸秆进行剪切试验。试验停止后,得到试验曲线,保存数据。重复试验。参照文献[11–13]计算剪切应力和比能。运用隶属度的综合评分法[14],将剪切应力和比能进行加权,得秸秆剪切工艺的综合分S[15]。综合评分时,剪切应力和比能的权重均为0.5。

1.2.2 剪切大豆秸秆的显微结构观察

采用尼康Eclipse E200双目生物显微镜,观察秸秆剪切面的显微结构。

1.2.3 单因素试验

分别考察剪切角度(0°、15°、30°、45°、60°),刀刃角(10°、25°、40°、55°、70°),秸秆含水率(5%、25、40%、55%、70%)对剪切应力的影响。每优化 1个因素后所得到的优化水平应用于下一因素的优化中,各水平重复 3 次。

1.2.4 响应面试验

根据单因素试验结果,选取秸秆含水率(x1)、剪切角度(x2)及刀刃角(x3)为影响因素,剪切应力和比能为目标值,运用响应面Box–Benhnken设计理论[16]进行优化试验。试验因素及水平如表1所示。

表1 试验因素及水平Table 1 Factors and levels in response surface test

1.3 数据处理

根据试验所得的最大剪切力、秸秆直径以及剪切力–位移曲线,计算出剪切应力τ;根据剪切力–位移曲线图,用Origin软件进行积分计算,得到试验剪切功耗,计算出试验比能;利用Design Expert软件建立二次回归模型。

2 结果与分析

2.1 大豆秸秆剪切试验曲线及茎秆显微结构

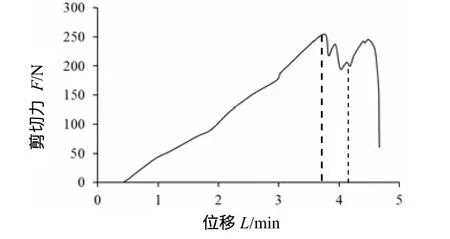

大豆秸秆经剪切,得到剪切力–位移曲线,如图1所示。

图1 大豆秸秆剪切力与位移曲线Fig.1 Shearing force versus displacement curve of soybean straw

大豆秸秆剪切过程可分为3个阶段:第1阶段,刀具接触秸秆到秸秆维管束外部,剪切力随着剪切位移逐渐增大,此时刀具所剪切的表层结构依次为表皮、皮层、维管束(图2),与皮层临近的维管束密度较高,排列紧密,细胞壁逐渐加厚,使得剪切力越来越大;第2阶段,刀具剪切秸秆中间组织,剪切力迅速下降并小幅波动,此时维管束密度较低,其细胞排列相对维管柱外部疏松,但维管束中穿插有髓和髓射线,当刀具切割髓和髓射线时,阻力相对较大,所以刀具所受阻力会小幅波动;第3阶段,刀具剪切秸秆另一端外表皮直至秸秆完全断裂,此时剪切力逐渐上升后突然下降,其剪切顺序依次为维管束、皮层、表皮,随着维管束密度的不断增加,剪切力也不断增大,直至外表皮被剪断,刀具无阻力,剪切力迅速降低。

图2 大豆秸秆横切面的显微结构Fig.2 Cross–sectional microstructure of soybean straw

由此可见,维管束是影响剪切力的主要因素,是大豆秸秆抵抗剪切、弯曲变形和破坏的内在原因。维管束密度越高,维管束鞘越发达,构成机械组织和维管束鞘的纤维细胞壁也越厚,茎秆的强度和刚度越好。

2.2 单因素试验结果

2.2.1 剪切角度对剪切应力的影响

当刀刃角为30°,秸秆含水率为20%,剪切角度分别为0°、20°、40°、60°、80°时,剪切应力分别为23.907、25.643、19.384、22.765、30.046 MPa。随着剪切角度的增大,剪切应力先增大后减小,而后再增大;当剪切角度为40°时,剪切应力最小。综合考虑,选取剪切角0°、30°、60°作响应面试验为宜。

2.2.2 刀刃角对剪切应力的影响

当剪切角度为40°,秸秆含水率为20%,刀刃角为10°、25°、40°、55°、70°时,剪切应力分别为27.034、20.065、17.405、21.074、29.406 MPa。当刀刃角为40°时,剪切应力最小。综合考虑,刀刃角取整,选取20°、40°、60°作响应面试验为宜。

2.2.3 秸秆含水率对剪切应力的影响

当剪切角度为40°,刀刃角为40°,秸秆含水率为5%、25%、40%、55%、70%时,剪切应力分别为29.327、24.181、18.376、23.967、27.302 MPa。当秸秆含水率为40%时,剪切应力最小。综合考虑,选取秸秆含水率25%、40%、55%作响应面试验为宜。

2.3 秸秆剪切优化试验结果

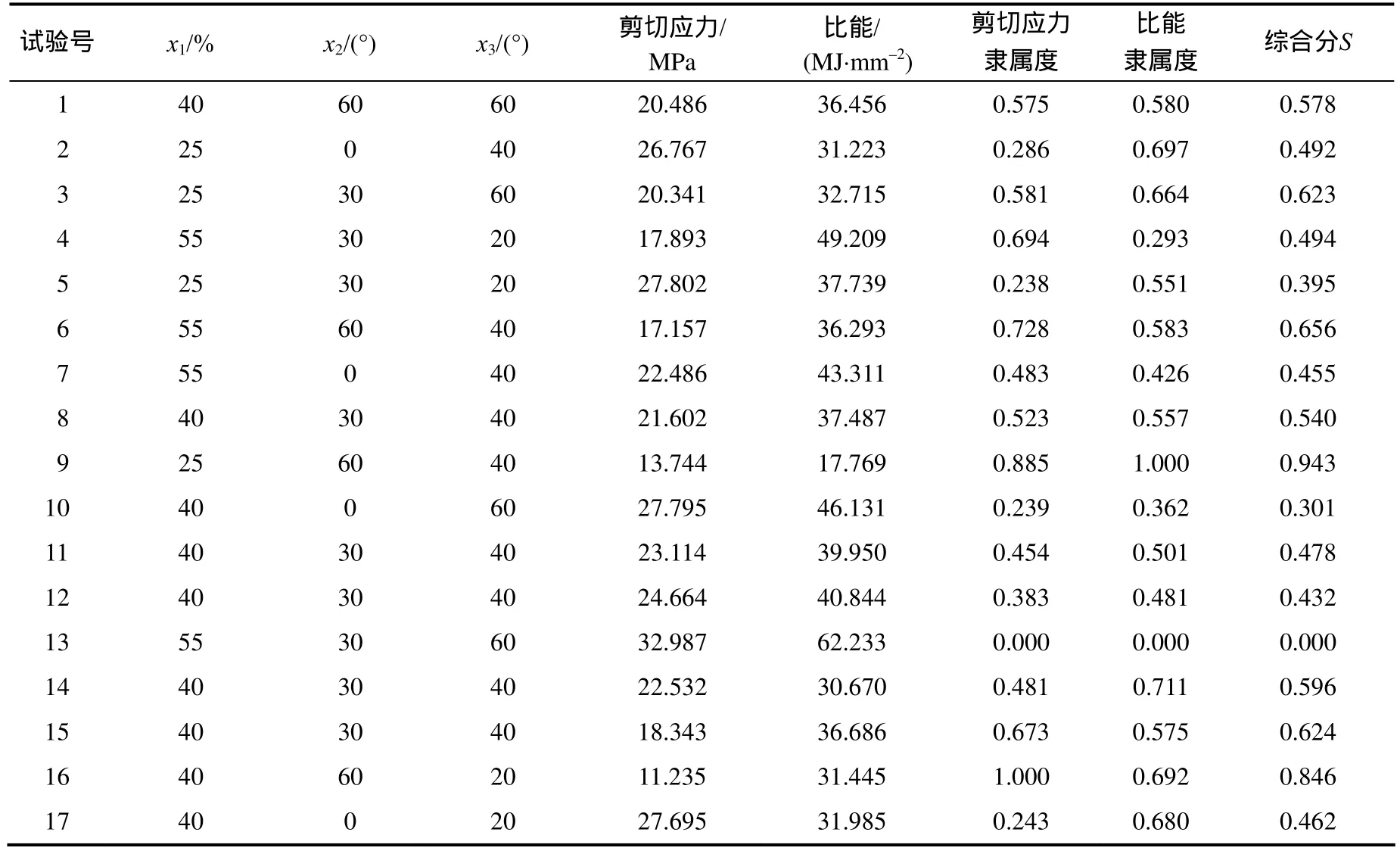

在单因素试验基础上,根据Box–Benhnken试验设计理论,采用3因素3水平,以剪切应力和比能作为响应值,进行17组试验,并对响应值进行综合评分,结果列于表2。

表2 响应面试验结果及综合评分Table 2 Results of response surface test and comprehensive score

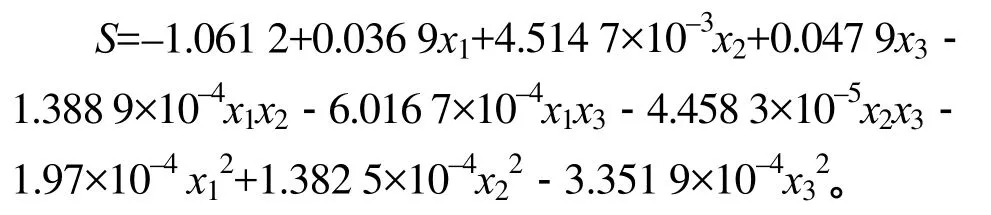

采用Design–Expert 8.0数据分析软件,对表2中的响应值与各因素进行回归拟合,得到综合分S对秸秆含水率x1、剪切角度x2和刀刃角x3编码值的完整二次多项回归方程。

对数据进行方差分析的结果列于表3。

表3 回归模型方差分析结果Table 3 Variance analysis for the regression model

由表3可知,模型P=0.002 1<0.01,表明回归模型影响极显著;失拟项P=0.824 2>0.05,表明失拟不显著,误差较小;决定系数R2=0.935 6,进一步表明该模型拟合优度较好,可以用来对大豆秸秆的剪切力学特性进行分析。回归方程系数的显著性分析结果表明,模型的一次项秸秆含水率x1(P=0.0074<0.01)、剪切角度x2(P=0.000 7<0.01)影响极显著,刀刃角x3(P=0.018 4<0.05)影响显著;二次项x22(P=0.015 6< 0.05)、x32(P=0.011 1<0.05)影响显著,而x12影响不显著;交互项x1x3(P=0.002 8<0.01)影响极显著,其余交互项影响不显著。由方差分析结果表明,剪切角度对大豆秸秆剪切效果的影响程度最大,刀刃角的影响最小。

2.4 大豆秸秆剪切最优条件的确定及模型验证

用Design–Expert 8.0 软件对回归方程模型进行优化,得到大豆秸秆剪切工艺最优方案为:秸秆含水率25%,剪切角度60°,刀刃角44.99°,此条件下综合分高达0.977。

为验证模型的可靠性,采用上述最优工艺参数(秸秆含水率25%、剪切角度60°、刀刃角45°)进行3次试验,综合分平均值为0.969,与理论预测值(0.977)基本吻合,因此,利用响应面法得到的秸秆剪切最优工艺参数较为真实可靠。

3 结论

根据响应面Box–Benhnken设计进行大豆秸秆剪切的试验表明,剪切角度对大豆秸秆剪切效果的影响最大,秸秆含水率的影响次之,刀刃角的影响最小。

响应面法分析表明,秸秆含水率和刀刃角的交互作用对综合分指标影响显著,而其他因素交互作用不显著。

建立大豆秸秆剪切工艺的综合分与秸秆含水率、剪切角度、刀刃角的二次多项式回归模型,得到了最佳工艺参数。经试验验证,含水率为25%,剪切角度为60°,刀刃角为45°,此时得到综合分为0.969,和理论预测值基本吻合,表明模型可信度较高。

[1]朱建春,李荣华,杨香云,等.近30年来中国农作物秸秆资源量的时空分布[J].西北农林科技大学学报,2012,40(4):139–145.

[2]魏兆凯,张修春.大豆苗间除草松土机的设计[J].农机化研究,2009,4(6):83–86.

[3]LI Qichao,CHEN Haitao,JI Wenyi.Experiment of high–speed vacuum precision planter matched with soybean narrow–row–flat–dense seeding technique[J].Journal of Agricultural Mechanization Research,2013,45(4):163–166.

[4]XIANG Dexiang,CHEN Haitao,JI Wenyi.Development of 2BZJ–3/4 precision planter for soybean narrow–row flatdense planting method[J].Journal of Northeast Agricultural University,2013,45(4):163–166.

[5]李世柱,李莲花,肖红,等.新型背负式大豆联合收割机的研制[J].农机化研究,2002,38(2):91–92.

[6]葛蕴珊,刘红坤,丁焰,等.联合收割机排放和油耗特性的试验研究[J].农业工程学报,2013,19(29):41–46.

[7]张开飞,李赫,何玉静,等.大豆秸秆力学特性的试验研究[J].大豆科学,2016,35(2):306–309.

[8]闫以勋,赵淑红,杨悦乾,等.成熟期大豆茎秆力学特性研究[J].东北农业大学学报,2012,43(5):46–49.

[9]黄振华,陈海涛,房欣,等.含水率对大豆秸秆流动力学性能的影响[J].大豆科学,2011,30(5):847–850.

[10]GB 1927–1943–91 木材物理力学性质试验方法[S].

[11]TAVAKOLI H,MOHTASEBI S S,JAFARI A.Effect of moisture content and loading rate on the shearing characteristics of barley straw by Internode position[J].Agricultural Engineering International:CIGR Ejournal,2009,11(3):33–43.

[12]BAHRAM Hoseinzadeh,ALIREZA Shirneshan.Bending and shearing characteristics of canola stem[J].American-Eurasian Journal of Agricultural and Environmental Sciences,2012,12(3): 275–281.

[13]李刚,于天彪,费学婷,等.一种基于 CSM 模型的TBM 刀盘比能预测方法[J].东北大学学报(自然科学版),2012,33(12):1766–1769.

[14]李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2008:134–136.

[15]张黎骅,张文,吕珍珍,等.响应面法优化酒糟微波间歇干燥工艺[J].农业工程学报,2011,27(3):369–373.

[16]杨琳琳,赵成爱,余梅燕,等.响应面法优化黑心菊花瓣中总黄酮提取工艺的研究[J].食品工业,2013,34(2):138–141.

责任编辑:罗慧敏

英文编辑:吴志立

Study on shearing properties of soybean straw

CHEN Jiea, ZHANG Lihuab*, TAN Taob

(a.College of Food Science;b.College of Mechanical and Electrical Engineering, Sichuan Agricultural University, Ya’an, Sichuan 625014, China)

The shearing properties of soybean straw were studied by using microcomputer controlled electron universal testing machine.The effect of the straw moisture content, the shear angle and the cutting edge angle on the shear strength and specific energy were scored by using the comprehensive evaluation of the membership-degree method.The quadratic polynomial regression model was established to optimize the shearing parameters by response surface methodology.The results showed that shear angle had most significant effect on the shearing properties, while the cutting edge angle had the least effect.The optimal conditions to shear the soybean straw were the straw moisture content of 25%, the shear angle of 60°, and the cutting edge angle of 45°, under which the comprehensive score was 0.969.

soybean straw; shearing properties; response surface methodology; optimization

O39

:A

:1007-1032(2017)01-0098-05

2016–07–11

2016–11–07

农业部公益性行业科技项目(201203096)

陈杰(1992—),女,四川宜宾人,硕士研究生,主要从事粮油精深加工理论与技术研究,1067697577@qq.com;*通信作者,张黎骅,博士,教授,主要从事农产品加工机械与装备研究,zhanglihua69@126.com