燃料柱塞泵流动特性仿真分析与低噪声设计

2017-02-15王晋中尹韶平

孙 涛, 罗 凯, 周 华, 王晋中, 尹韶平

(1.中国船舶重工集团公司第705研究所,西安 710075; 2.浙江大学 流体动力与机电系统国家重点实验室,杭州 330100;3.海军装备部驻山西平阳厂军事代表室,山西 侯马 043002)

燃料柱塞泵流动特性仿真分析与低噪声设计

孙 涛1, 罗 凯2, 周 华2, 王晋中3, 尹韶平1

(1.中国船舶重工集团公司第705研究所,西安 710075; 2.浙江大学 流体动力与机电系统国家重点实验室,杭州 330100;3.海军装备部驻山西平阳厂军事代表室,山西 侯马 043002)

鱼雷燃料泵在对燃料增压时不可避免地产生强烈的振动并传递至鱼雷壳体,使之成为鱼雷的激振源之一。为了指导燃料泵的减振降噪,利用液压系统仿真软件AMESim 建立了与传统斜盘式柱塞泵结构及工作原理差异很大的燃料柱塞泵的液压模型。搭建燃料泵动态压力测试系统,测试了燃料泵出口的动态压力,并与泵出口压力仿真信号进行对比,验证了模型的正确性。在此基础上,进一步对泵出口压力、流量及柱塞腔压力动态过程进行仿真,确定出了既能削除柱塞腔尖峰压力又对泵出口压力流量无影响的错配角。以此为指导,制造出具有合理错配角的样机。对比测试表明新泵相对原泵,在全部十个测试位置振动能级均降低,最大降幅约5 dB。

轴向柱塞泵;错配角;AMESim;低噪声设计;动态测试

柱塞泵广泛应用于航空、航天、船舶、兵器等国防军工部门及工程机械、轨道交通、石油化工等民用经济部门,具有重要的军事价值和广阔的市场前景。受试验条件和测量仪器的限制,测量泵的泄露、气蚀、流量脉动、压力脉动、压力冲击等难度很大甚至无法测量,而这些问题的解决程度又直接制约柱塞泵容积效率、振动噪声、可靠性等性能的提高。当前,泵的振动和噪声值是液压泵重要的质量评价指标[1]。

随着数值仿真技术的发展,越来越多的学者采用SimulationX、AMESim、Pumplinx等仿真软件对柱塞泵、油气悬架等液压系统的各种流体参数进行仿真测试[2-5],以便在试制前较准确地评定设计方案的可行性,减少研制环节的反复,从而降低开发成本,缩短研制周期。

鱼雷液体燃料的增压及输送均采用直轴式高压柱塞泵。为了安全可靠的将燃料与润滑油隔离,鱼雷燃料泵采用缸体固定、斜盘旋转、偏心配流的结构形式。文献[6]对此燃料泵的结构特点和工作原理进行了详细介绍,从中不难发现此燃料泵的结构相对常规轴向柱塞泵更加复杂,零部件更多,结构更加紧凑,同时有严格的尺寸和质量限制。聂松林等[7-8]对此结构形式的配流盘做了相关的理论研究,分析了配流区压力场和速度场规律,讨论了此结构用于海水轴向柱塞马达的可行性,但是没有相关样机设计和试验研究的讨论。此燃料泵复杂的结构和独特的配流方式增加了建模和仿真分析的难度[9],目前缺乏对这种柱塞泵的流量特性、压力特性和动力学特性进行全面、深入的仿真研究,制约燃料泵性能,尤其是振动噪声等性能的进一步提高。

为了深入了解燃料泵的动态特性,降低燃料泵的振动噪声,本文以机构运动学与动力学、流体动力学、动态测试技术等多学科交叉为基础,采用数值模拟、试验验证与结构设计相结合的方法,研制出了低噪声燃料泵样机,样机泵的振动相对原泵显著降低,具有重要的工程实用价值和广阔的应用前景。

1 燃料泵的运动过程及建模

1.1 模型建立

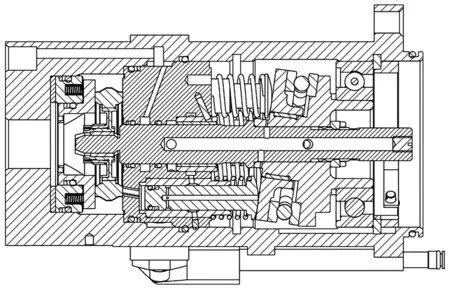

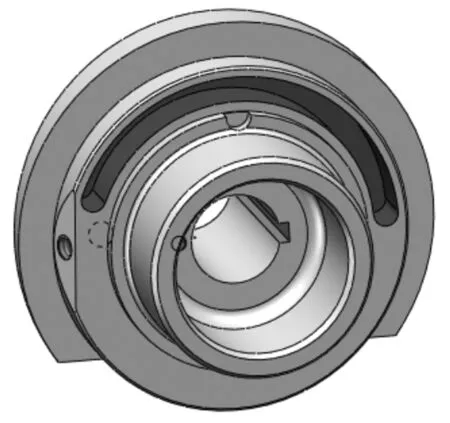

燃料泵的结构如图1所示,斜盘与主轴由键配合并随主轴旋转,经推力轴承和轨道轮传递带动柱塞在油缸柱塞套中作直线往复运动,柱塞弹簧保证柱塞处于低压区吸油过程所需回程力,使柱塞与轨道轮始终接触。配流环安装在主轴偏心小轴上,随主轴作偏心旋转,将油缸底部和壳体底部之间的封闭腔体分隔为吸油区和压油区。当斜盘随主轴旋转驱使柱塞收缩时,对应的缸体配流口处于吸油区,柱塞腔容积变大,处于吸油状态;当斜盘驱使柱塞伸张时,对应的缸体配流口处于压油区,柱塞腔容积变小,处于压油状态。通过各柱塞腔的交替吸排油,柱塞泵实现燃料吸入和增压输出。

图1 燃料泵结构示意图Fig.1 Structure diagram of fuel pump

AMESim提供一个完整的系统设计平台,使用户可以建立复杂的多学科的机、电、液一体化系统模型,并对模型进行仿真计算和深入分析,已经成为汽车、工程机械、航空航天等领域系统的重要建模仿真平台。

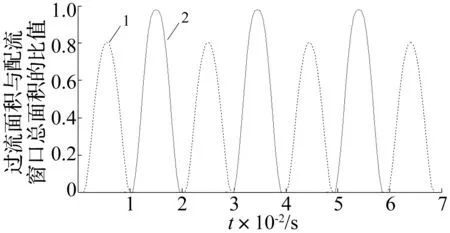

根据上述对燃料泵运动过程的分析,提取构成燃料泵的物理要素,在 AMESim 软件平台中分别选取相关的模块建立斜盘、柱塞、配流机构等部件的仿真模型。相对而言,建立准确的柱塞的仿真模型和配流机构的仿真模型难度较大。柱塞模型中柱塞腔由一个柱塞与一个泄漏和黏性阻力件组合而成,柱塞是能量从机械域到液压域的转换器,液压容器的体积取决于柱塞的位移和液体的弹性模量,模型中同时考虑了柱塞腔的内泄漏和黏性摩擦力。配流机构模型中过流面积曲线是泵配流特性的关键,直接影响泵的整体性能,其物理含义为泵旋转一周过程中,单个柱塞连通的缸孔配流窗口与高低压区重合的面积变化规律。文献[4]对燃料泵配流过程的实现情况进行了详细分析,具体的过流面积变化曲线是配流环位置即主轴转角的函数。对1号柱塞缸孔一个旋转周期内关键位置过流面积进行计算,其余位置进行插值拟合,即可得到吸排油过程的过流面积变化曲线,如图 2所示。其余柱塞缸孔与此类似,分别相差2πN(N为柱塞数)的柱塞分布相位。

1-高压区过流面积; 2-低压区过流面积图2 燃料泵配流窗口过流面积变化曲线Fig.2 Flow area change curve of distribution windows of fuel pump

将上面所建立的单个部件的模型按照相位差关系组合、连接起来即可构成燃料泵完整的仿真模型,如图 3所示。

图3 燃料泵的AMESim模型Fig.3 AMESim model of fuel pump

1.2 模型验证

为了验证仿真模型正确性,对燃料泵在给定工况下的流量、压力仿真数据和试验数据进行了对比。仿真数据通过此燃料泵仿真模型获得,时间步长和时间历程分别设置为0.01 ms和50 ms。试验数据通过燃料泵性能试验获得,流量采用涡轮流量计测量,动态压力由非谐振传压管引出后采用PCB高频响动态压力传感器测量,测试装置如图4所示。

图4 压力脉动测试图Fig.4 Pressure fluctuation measurement experiment

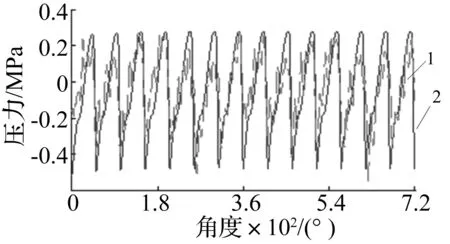

流量仿真值相对测试值的误差为2.6%,表明流量仿真结果是准确的。动态压力信号的对比见图5,可以看出泵出口压力脉动测试曲线与数值仿真曲线一个旋转周期内具有柱塞数的周期压力脉动,并且两条曲线总体变化规律与幅值波动吻合较好。相对于数值仿真曲线理想规则的周期重复性,试验曲线在每个脉动波内均存在小幅振荡,主要是受系统管路负载特性和蓄能器的影响。

1-仿真曲线;2-试验曲线图5 仿真信号与实测信号对比Fig.5 Comparison of simulation and test signals

2 液压模型仿真分析

对已有产品进行低噪声设计时,结构通常不能有大的改动。在分析原泵的结构后,选择斜盘倾角、出口容积、错配角作为低噪声设计的优化参数,此处主要分析斜盘倾角、出口容积、错配角对流量脉动、压力脉动和柱塞腔压力尖峰的影响。为了便于分析计算,假定泵在稳定工况下运行,负载压力和转速恒定,液压油粘度不变。

为了表征压力尖峰的影响,此处定义压力超调量,其计算公式如下:

(1)

式中:pj为柱塞腔处于高低压过渡区的腔内压力;pa为柱塞腔处于高压区时的腔内压力。

从表1可以看出当泵出口容积一定,出口压力平均值一定的情况下,泵出口流量脉动率和柱塞腔压力尖峰随斜盘倾角减小而减小,而泵斜盘倾角变化范围在±2°时,出口的压力脉动基本不变化。

表1 斜盘倾角对柱塞泵流动特性的影响

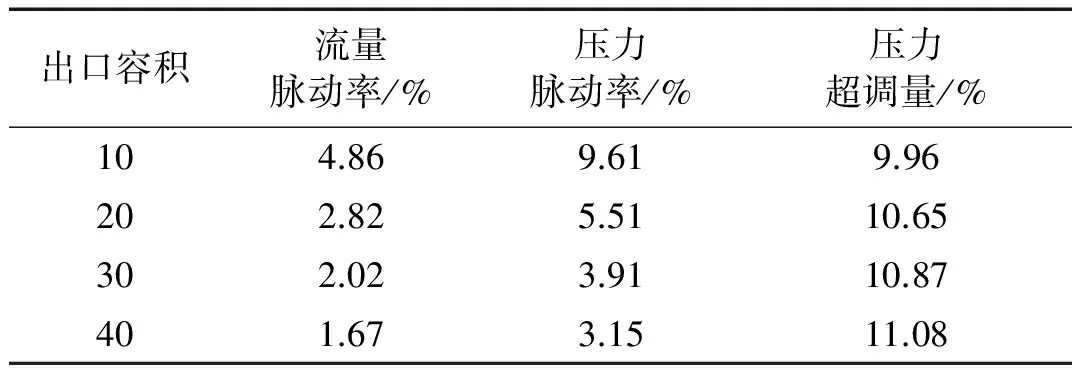

从表2可以看出泵工作压力一定时,随着泵出口容积的增大,泵出口流量脉动率和压力脉动率均降低,尖峰压力变化不大。在泵出口容积较小时,脉动幅值随出口容积增大下降明显,当出口容积大于30 cm3时,增大容积对泵出口流量脉动影响减小,并趋于平稳。可见一定大小的泵出口容积可以吸收柱塞腔倒灌流量,很好的抑制压力脉动。本燃料泵出口容积大于30 cm3,在现有工况条件下靠增加出口容积的方法降低流量和压力脉动不再经济。

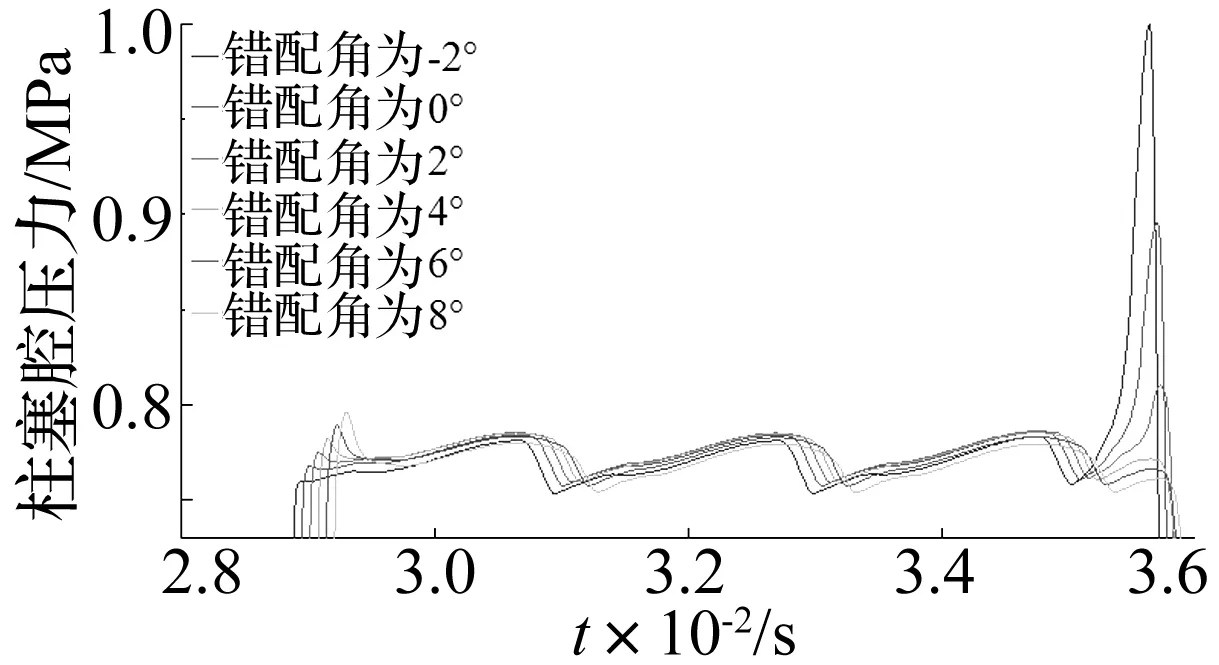

由图6可以看出偏转角度由-2°变化到8°,燃料泵柱塞腔高压转换到低压时的尖峰压力逐级减小;在-2°~-4°的变化过程中尖峰压力的削减明显;4°以后趋于平缓且小于泵出口压力脉动。由图7可以看出燃料泵出口流量先变大后变小,在2°和4°时具有最大值;这是由于偏转角度过大或过小都将导致柱塞吸油过程与低压区连通周期过短,吸油不充分,在高压区排油量降低。

表2 出口容积对柱塞泵流动特性的影响

图6 不同配流角燃料泵柱塞腔尖峰压力曲线Fig.6 Fuel pump cylinder pressure change curves corresponding to different distribution angle

图7 不同错配角对应的流量Fig.7 The flow changes corresponding to different distribution angle

3 燃料泵低噪声设计

3.1 设计方案

斜盘的受力主要由柱塞腔的液压力决定,故原泵压力尖峰对燃料泵机械结构的受力和振动具有很大影响,削弱此尖峰压力是泵低噪声设计的主要目标。根据斜盘倾角、出口容积及错配角对燃料泵的流量压力脉动及柱塞腔的压力冲击的影响,经进一步计算,在满足性能并兼顾经济性等要求的前提下,在样机设计阶段从以下两方面对原燃料泵的斜盘轴进行改进,优化后的部件如图8所示:①将原燃料泵的斜盘倾角减小2°,以降低功率和柱塞腔压力尖峰;②将斜盘轴平键槽相对原有位置偏移3°实现配流过程中3°的错配角。此外,为了减小质心与旋转轴心的偏移量引起的激振力,在非接触区切除腰形槽的材质,将径向质心偏心降低,同时质量减少33 g。

图8 结构优化后的斜盘轴部件Fig.8 The optimized swash plate shaft parts

3.2 仿真验证

在机械系统动力学仿真分析软件ADAMS中建立燃料泵的机械模型,与之前建立好的液压模型联合仿真,分析采取措施后关键运动副的受力变化。两燃料泵柱塞与斜盘接触力的对比如图9示(图9和图10中直线和虚线分别为改进泵和原泵的仿真结果),可以看出原燃料泵高低压转换瞬间的压力冲击造成柱塞斜盘间的接触力冲击幅值大于20%,而新燃料泵有效的消除了此尖峰冲击。各柱塞接触力的尖峰冲击将通过斜盘轴、轴承、柱塞套及缸体等机械传动机构传递到壳体,对燃料泵的振动产生影响。此燃料泵为通轴式结构,内端为缸体滑动轴承支撑主轴,外端为角接触滚动轴承支撑斜盘轴。轴系零件与两轴承间的作用力对旋转体的振动具有重要影响,并最终传递到壳体上。斜盘轴与滚动轴承间的作用力如图10所示,可以看出原燃料泵斜盘轴与滚动轴承间的力存在尖峰冲击,新燃料泵将此尖峰消除,受力显著改善。

图9 燃料泵1号柱塞触力对比Fig.9 The NO.1 piston contact force contrast of the unmodified and modified fuel pump

图10 燃料泵斜盘轴-滚动轴承作用力对比Fig.10 Force contrast between the unmodified with modified fuel pump swash plate shaft and rolling bearing

4 样机减振效果试验验证

为了评定燃料泵减振措施的有效性,用改进设计的斜盘轴置换原燃料泵的斜盘轴,其他零部件保持不变,对置换泵和原燃料泵进行对比振动测试(如图11所示),规定频段振动能级差值(置换泵的振动能级与原泵的振动能级之差)见表3。可以看出:除测点6外,其余测点的振动能级降低幅度均超过1.4 dB,降幅最大约5 dB,平均降低2.92 dB。

图11 振动评定试验图片Fig11. Vibration evaluation measurement

序号测点位置方向减振效果1泵壳体低压入口轴向-1.622泵壳体高压出口径向-1.473泵壳体柱塞分布处径向-2.854泵壳体推力轴承处径向-3.795泵壳体滚动轴承处径向-3.736泵壳体滚动轴承处轴向-0.697安装法兰机角上径向-1.938安装法兰机角右径向-4.379安装法兰机角下径向-4.9910安装法兰机角左径向-4.37

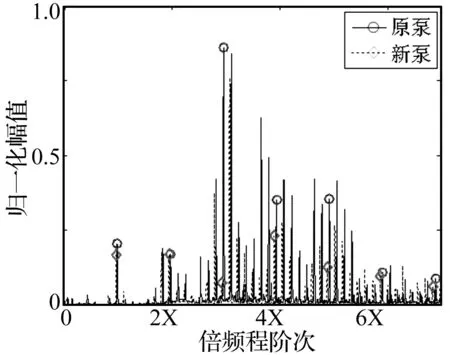

对各测点振动信号的频谱对比都表明,置换泵大多数线谱(斜盘振动频率及其边频)相对原泵都有不同程度的降低,尤其是斜盘振动频率的三倍频降低幅度超过90%。此处以测点8的频谱对比(图12)为例来展示两种泵频谱的差异,可以看出3倍频、4倍频、5倍频的振动幅值降低幅度最大。

图12 测点8频谱对比Fig.12 Spectrum contrast of measurement point 8 of the unmodified and modified pump

5 结 论

(1)建立了燃料泵液压仿真高保真模型,研究获得了斜盘倾角、错配角对高低压过渡引发的柱塞腔压力突变的影响规律,有效指导了燃料泵的低噪声设计;

(2)提出了基于优化配流角的柱塞腔尖峰压力抑制方法,显著改善了斜盘轴与滚动轴承间的受力,为降低燃料泵的振动奠定了基础;

(3)设计了可降低燃料泵柱塞腔压力尖峰的斜盘轴,以较小的结构改动取得了令人满意的减振效果,样机泵相对原泵振动最大降低5 dB。

[1] 周天悦,王存堂,顾建,等. 恒压式径向柱塞泵定子的位移振动特性分析[J]. 振动与冲击, 2009,28(7):162-165. ZHOU Tianyue, WANG Cuntang, GU Jian, et al.Displacement vibration analysis for stator of a constant-pressure radial piston pump [J]. Journal of Vibration and Shock, 2009,28(7):162-165.

[2] 杨阳,权龙,杨敬. 轴向柱塞泵非止点配流窗口过渡区压力脉动特性分析[J]. 机械工程学报,2011,47(24):128-134. YANG Yang, QUAN Long, YANG Jing. Pressure pulsation characteristic analysis of the non-dead spots transition zone between flow distribution windows of axial piston pump[J]. Journal of Mechanical Engineering, 2011,47(24):128-134.

[3] 邱博,毕新胜,陈璐,等. 斜盘式轴向柱塞泵动态特性研究与仿真试验[J]. 中国农机化学报,2014, 35 (1). 197-201. QIU Bo, BI Xinsheng, CHEN Lu, et al. To study dynmic characteristic of swash-plate axial pistonpump based on AMESim [J]. Journal of Chinese Agricultural Mechanization, 2014, 35(1): 197-201.

[4] 叶拥拥,刘佳伟,于洋,等. 基于进出油腔结构优化的某型内啮合摆线机油泵的性能研究[J]. 柴油机,2012,34(1):42-45. YE Yongyong, LIU Jiawei, YU Yang, et al. The performance investigation of an inner engaging cycloidal gerotor based on the optimization of inlet and outlet cavities[J]. Diesel Engine,2012,34(1):42-45.

[5] 林国问,马大为,朱忠领. 基于多轴连通式油气悬架的导弹发射车振动性能研究[J]. 振动与冲击,2013,32(12):144-149. LIN Guowen,MA Dawei,ZHU Zhongling. Vibration of a missile launcher with a multi-spindled interconnected hydropneumatic suspension [J]. Journal of Vibration and Shock, 2013,32(12):144-149.

[6] 查志武, 史小峰,钱志博. 鱼雷热动力技术[M]. 北京:国防工业出版社,2006.

[7] 聂松林, 万志勇, 刘卫东. 一种新型配流盘的理论研究[J]. 机床与液压, 2004(3):88-90. NIE Songlin, WAN Zhiyong, LIU Weidong. Theoretical research of a new type valve plate [J].Nachine Tool & Hydraulics, 2004(3):88-90.

[8] 陈春, 聂松林, 万志勇, 等. 海水轴向柱塞马达偏心配流盘的研究[J]. 机床与液压, 2005(8):53-55. CHEN Chun, NIE Songlin, WAN Zhiyong, et al. Research of eccentricity valve plate for seawater Axial Piston Motor [J]. Nachine Tool & Hydraulics, 2005(8):53-55.

[9] 罗凯. 鱼雷燃料泵动态压力分析与振动试验研究[D].杭州:浙江大学,2014.

Flow characteristics simulation and low-noise design of fuel piston pump

SUN Tao1, LUO Kai2, ZHOU Hua2, WANG Jinzhong3, YIN Shaoping1

(1. The 705 Research Institute, China Shipbuilding Industry Corporation, Xi’an 710075, China; 2. State Key Laboratory of Fluid Power Transmission and Control,Zhejiang University, Hangzhou 330100, China;3. Shanxi Pingyang Machinery Factory, Houma 043002, China)

A fuel pump is one of the primary vibration sources of torpedoes because the strong structure vibration and fluid vibration come up unavoidably and transfer to the shell during the process of fuel pressurization. To decrease the pump’s vibration, the professional hydraulic system simulation software AMESim was used to build a hydraulic simulation model for the fuel pump whose structure and work principle are very different from the standard swashplat pump. Meanwhile, setting up a dynamic pressure measuring system, the dynamic outlet pressure of the pump was tested and compared with the simulated output pressure. The comparison shows the model is accurate. The simulation about the output pressure, output flow and cylinder pressure corresponding to different distribution angle was performed further by applying the verified model. And an appropriate angle, which can both eliminate the peak pressure and hardly affect the outlet pressure and flow of the pump, was selected. A physical prototype with the satisfying angle was made under the guidance of the simulation. A contrast test shows the vibration of the improved pump is markedly lower than the unimproved one, and the maximum of the difference is about 5 dB.

axial piston pump; distribution angle; AMESim; low-noise design; dynamic measurement

海军装备重大专项预研(40110);船舶预研支撑技术基金(14J4.4.1)

2015-08-19 修改稿收到日期:2016-01-06

孙涛 男,博士,高级工程师,1977年8月生

TH137.51

A

10.13465/j.cnki.jvs.2017.02.027