钢板夹泡沫铝组合板抗爆性能研究

2017-02-15夏志成王曦浩赵跃堂龚华栋孔新立

夏志成, 王曦浩, 赵跃堂, 龚华栋, 孔新立

(中国人民解放军理工大学 国防工程学院,南京 210007)

钢板夹泡沫铝组合板抗爆性能研究

夏志成, 王曦浩, 赵跃堂, 龚华栋, 孔新立

(中国人民解放军理工大学 国防工程学院,南京 210007)

鉴于泡沫铝材料优异的吸能特性和夹层结构在强度、刚度上的优势,提出了分层结构为钢板-泡沫铝芯层-钢板的抗爆组合板。对厚度为10 cm、7 cm和5 cm的组合板进行了5组不同装药量的爆炸试验,考察了各板在不同装药量爆炸条件下的变形及破坏情况,并对变形破坏过程进行了理论分析。研究表明:组合板承受爆炸冲击荷载时,通过局部压缩变形和整体弯曲变形吸收能量。钢板相同时,适当增大泡沫铝芯层厚度,增强面板与芯层间连接,可提高该组合板的抗爆性能,防止组合板发生剥离,减小其承受爆炸冲击荷载时产生的变形。

爆炸冲击;泡沫铝;组合板;变形破坏;试验研究;理论分析

泡沫铝材料被压缩屈服时存在较长的塑性平台,如图1所示,具备良好的吸能特性[1-5]。承受爆炸冲击荷载时,泡沫铝材料表现出良好的减震消波性能,逐渐被引入到防爆抗爆结构,成为土木工程领域新的研究热点。泡沫铝与金属面板形成的三明治结构,在继承泡沫铝材料自身良好吸能特性的基础上,具有强度高、刚度大的优势,更适用于结构防爆抗爆。

图1 泡沫铝单轴应力应变曲线Fig.1 Stress-strain of aluminum foam in uniaxial compression

KUMAR等[6-7]研究了爆炸荷载作用下金属面板在三明治型组合板中起到的作用,认为这种结构在承受爆炸冲击荷载时能够结合面板和芯层材料的优点,发挥两种材料的协同作用。JING等[8-10]对圆弧形泡沫金属组合板的抗爆性能作了试验研究,分析了承受爆炸荷载时这种组合板的变形破坏特征。ZHU等[11-12]对组合板承受爆炸冲击荷载时的响应作了理论分析,将整个变形过程被分为三个阶段:爆炸冲击波作用于上层面板;芯层被压缩;下层面板发生变形。

在国内外学者研究的基础上,本文提出了分层结构为钢板-泡沫铝芯层-钢板的抗爆组合板。这种形式的组合板用于制作防爆构件,缺少爆炸试验研究,相应的理论分析也不完善,因此本文针对这种组合板进行了试验研究和理论分析,对其承受爆炸冲击荷载时的变形特征及破坏形式进行了研究,为这种组合板的实际应用提供一定的参考依据。

1 爆炸试验

1.1 组合板基本情况

本文所研究的组合板长120 cm,宽44.5 cm,由泡沫铝芯层和厚度为0.45 cm的上下两层钢板组成。组合板两端采用M20螺栓连接芯层与面板。组合板简图如图2所示。

图2 组合板简图Fig.2 Schematic diagram of the sandwich panels

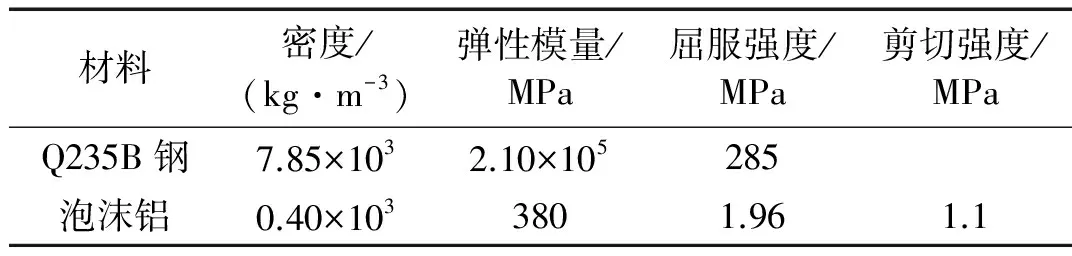

通过改变泡沫铝芯层厚度9 cm、6 cm、4 cm得到三种不同规格的组合板。为进一步增强组合板的整体性,面板与芯层之间采用环氧树脂与固化剂1∶1混合物黏结。三块组合板总厚度分别为10 cm、7 cm、5 cm,分别编号为A-1、A-2、A-3。组合板横截面如图3所示。钢板与泡沫铝的材料参数如表1所示。

图3 组合板横截面图Fig.3 Cross section of the sandwich panels

材料密度/(kg·m-3)弹性模量/MPa屈服强度/MPa剪切强度/MPaQ235B钢7.85×1032.10×105285泡沫铝0.40×1033801.961.1

1.2 试验设计与实施

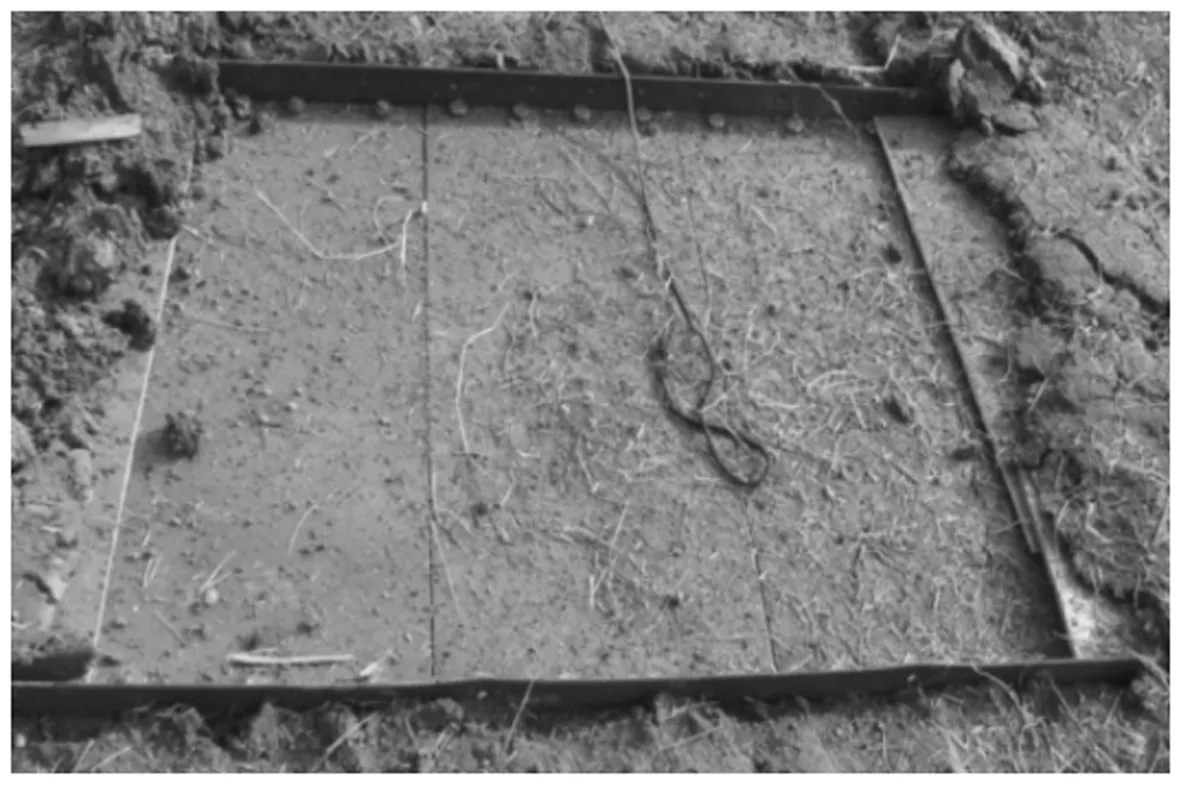

试验前在现场挖掘一个浅坑,在浅坑内设置支座。将组合板A-1、A-2、A-3并列放置于支座上,长度方向两边简支。组合板上层面板与地面齐平。在组合板周围用土封闭严实,以避免爆炸冲击波进入到组合板下部空腔,对组合板产生作用,如图4所示。

图4 组合板布置平面图Fig.4 Placement of the foam core panels

TNT装药吊起高度为150 cm。试验中由小到大改变装药量,模拟不同爆炸荷载对组合板产生的破坏效应。共进行装药量为0.5 kg TNT、1.0 kg TNT、2.0 kg TNT、5.0 kg TNT、10.0 kg TNT的5组爆炸试验。组合板爆炸试验现场布置如图5所示。

图5 爆炸试验现场布置图Fig.5 Placement of the explosion experiments

压力传感器布置在组合板上表面中心位置,应变片粘贴于组合板下表面中心位置,如图6所示。采用动态测试系统采集数据。

图6 量测系统布置图Fig.6 Placement of the measuring system

1.3 试验结果与分析

第一组、第二组试验:即装药量为0.5 kg TNT、1.0 kg TNT时,变形情况如图7、图8所示。A-1、A-2和A-3三块组合板表面平整,肉眼无法观察到变形,测得上层面板位移十分微小,可忽略不计。

图7 0.5 kg TNT爆炸后组合板变形图Fig.7 Deformation styles of sandwich panels after 0.5 kg TNT explosion

图8 1.0 kg TNT爆炸后组合板变形图Fig.8 Deformation styles of sandwich panels after 1.0 kg TNT explosion

第三组试验:即装药量为2.0 kg TNT时,变形情况如图9所示。组合板A-1和A-2表面平整,基本没有变形;组合板A-3产生较小可见变形,测得上层面板位移为0.5 cm。

图9 2.0 kg TNT爆炸后组合板变形图Fig.9 Deformation styles of sandwich panels after 2.0 kg TNT explosion

第四组试验:即装药量为5.0 kg TNT时,变形情况如图10所示。A-1、A-2和A-3三块组合板均产生了可见变形。可以明显观察到各板变形量存在差异,测得组合板A-1、A-2、A-3上层面板位移分别为0.7 cm、0.84 cm、0.9 cm。

第五组试验:即装药量为10 kg TNT时,变形情况如图11所示。A-1、A-2和A-3三块组合板两端均产生了转动,产生了较大的可见变形,测得测得组合板A-1、A-2、A-3上层面板位移分别为3.6 cm、3.9 cm、4.0 cm。

图10 5.0 kg TNT爆炸后组合板变形图Fig.10 Deformation styles of sandwich panels after 5.0 kg TNT explosion

图11 10.0 kg TNT爆炸后组合板变形图Fig.11 Deformation styles of sandwich panels after 10.0 kg TNT explosion

爆炸试验结束后,将组合板取出,进一步研究其破坏形态和特点。其变形破坏情况如图12、图13、图14所示。A-1、A-2和A-3三块组合板泡沫铝芯层均发生剪切破坏,支座与跨中位置产生裂缝,裂缝沿组合板高度方向贯通。随着泡沫铝芯层厚度减小,芯层产生的裂缝数量增加,泡沫铝断裂破碎趋于严重。在面板与泡沫铝芯层间可以明显观察到缝隙,组合板在爆炸过程中发生剥离。

图13 7 cm厚泡沫铝组合板A-2破坏图Fig.13 Failure of 7 cm-thick panel A-2

图14 5 cm厚泡沫铝组合板A-3破坏图Fig.14 Failure of 5 cm-thick panel A-3

量测组合板下层面板最大位移,A-1、A-2、A-3分别为2.9 cm、3.3 cm、3.4 cm。分析组合板的变形失效模式,将组合板产生的变形分为局部压缩和整体弯曲两部分,如图15所示。图中Δc为局部压缩变形量,w0为整体弯曲变形量。x方向为组合板长度方向。整体弯曲变形量即为下层面板最大位移。局部压缩变形量即为第五组实验10 kg TNT爆炸试验结束后测得的上层面板最大位移与下层面板最大位移之差。组合板残余变形量如表2所示,三块组合板均产生了较大的弯曲变形,其中,组合板A-1与其他两块相比略小。 随着泡沫铝芯层厚度减小,上层面板最大位移和下层面板最大位移小幅增大,局部压缩变形量反而呈递减趋势。

图15 泡沫铝组合板变形模式图Fig.15 Deflection style of foam core panels

组合板上层面板最大位移/cm局部压缩变形量/cm下层面板最大位移/cmA-13.60.72.9A-23.90.63.3A-34.00.63.4

通过压力传感器量测到的组合板上表面处冲击波超压如图16所示。随着TNT装药量增大,组合板受到的爆炸冲击压力迅速增加。将量测得到的数据与具有较高权威性、可靠性的Conwep公式[13]计算结果对比,发现量测得到的数据总体符合爆炸冲击波传播规律。

图16 冲击波超压测量值Fig.16 Measured overpressures

通过应变片(贴于组合板下表面)量测到的应变峰值如图17所示。当装药量为0.5 kg和1.0 kg TNT时,组合板下表面测得的应变均小于1 000 με,组合板处于弹性阶段,未产生塑性残余变形。随着TNT装药量增大,应变峰值逐渐增大,试验过程中只量测到了前四组爆炸的数据,第五组试验10.0 kg TNT装药爆炸时,组合板产生应变过大,导致应变片损坏,未量测到应变数据。

图17 应变峰值量测结果Fig.17 Measured maximum strains

2 理论分析

2.1 局部压缩变形

爆炸第一阶段:爆炸冲击波作用到组合板上。冲量I作用在上层面板上,上层面板获得速度v1,动能W1。根据冲量和能量计算公式得:

(1)

(2)

式中,A为组合板的上表面积,ρf为面板材料的密度,t为面板厚度。

爆炸第二阶段:泡沫铝芯层被压缩。在此阶段末端,组合板整体获得相同的速度v2,动能W2。根据冲量和能量计算公式得:

(3)

(4)

式中,ρc为泡沫铝芯层的密度,c为芯层的厚度。

泡沫铝芯层被压缩吸收的能量Ep即为爆炸第二阶段末端组合板获得的动能W2与第一阶段组合板获得的动能W1之差:

Ep=W1-W2

(5)

由式(2)、(4)得泡沫铝芯层吸能比:

(6)

式中,μ为芯层与面板的质量比:

(7)

根据图15建立理论分析模型,式(8)为组合板局部压缩变形量与x的函数关系。

(8)

进而得到泡沫铝芯层被压缩所消耗的能量Ep:

(9)

式中,σcy为泡沫铝芯层屈服强度,b为组合板宽度。

由式(2)、(4)、(5)、(9)算得局部压缩变形量Δc:

(10)

由式(6)、(7)、(10)可知,面板相同时,随着泡沫铝芯层厚度增加,泡沫铝芯层吸收能量百分比增大,导致泡沫铝芯层局部压缩变形量Δc反而略微增大。

2.2 整体弯曲变形

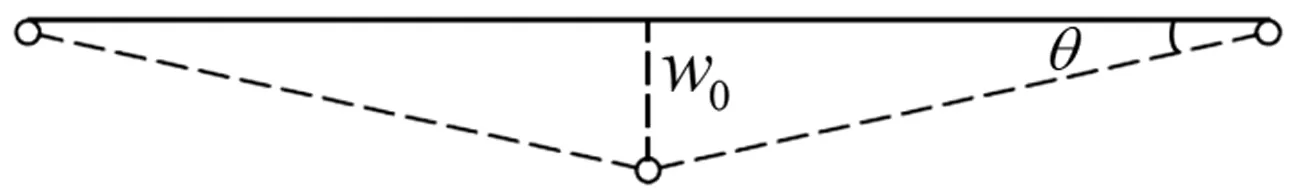

爆炸第三阶段:下层面板开始变形。计算整体弯曲变形消耗能量Up。图18为组合板整体弯曲耗能计算示意图。

图18 组合板整体弯曲示意图

Fig.18 Schematic diagram of overall bending

(11)

Mp=bt(t+c)σfy

(12)

(13)

式中,θ为组合板整体弯曲变形角度,Mp为组合板板所受弯矩,σfy为面板材料的屈服强度。

爆炸第二阶段末端组合板获得的动能W2最后全部转化为整体弯曲变形消耗能量Up。即:

Up=W2

(14)

由式(4)、(13)、(14)得:

(15)

由式(15)求得组合板整体弯曲变形量w0。

(16)

同时考虑局部压缩变形和整体弯曲变形,由式(10)、(16)得上层面板的最大位移w:

(17)

2.3 剥离情况分析

若泡沫铝芯层与下层面板未发生剥离,根据式(16),各组合板与组合板A-1的整体弯曲变形量之比:

(18)

式中,wA-1为组合板A-1的整体弯曲变形量,组合板A-1泡沫铝芯层厚度cA-1为9 cm,组合板A-1、A-2、A-3面板厚度t均为0.45 cm,ρf为7.85 g/cm2,ρc为0.4 g/cm2。

若不考虑泡沫铝芯层和面板的胶层连接,组合板受到爆炸冲击荷载时,面板与芯层立即发生剥离,两者分别发挥作用。计算整体弯曲变形时,不考虑泡沫铝芯层影响。

(19)

(20)

根据式(16)、(20),泡沫铝芯层与下层面板完全剥离与未剥离两种情况下组合板整体弯曲变形量之比:

(21)

根据式(20),在完全剥离情况下,各组合板与组合板A-1的整体弯曲变形量之比:

(22)

图19 各组合板与100 mm厚组合板整体弯曲变形量比值图Fig.19 Deflection ratios of foam core panels and predictions

图19为各组合板与组合板A-1整体弯曲变形量比值图,如果在试验中组合板未发生剥离,当组合板厚度为5 cm和7 cm时,其整体弯曲变形量应该分别比10 cm厚组合板A-1大73%和28%。钢板相同,随着泡沫铝芯层厚度增加,组合板整体弯曲变形量将大幅减小。而根据表2中试验所测得的数据,各组合板与组合板A-1的整体弯曲变形量之比十分接近于曲线1,可知在爆炸试验中,由于胶层强度不足,泡沫铝芯层与面板间迅速发生剥离。组合板各层的协同作用难以较好发挥。

3 结 论

(1)组合板在承受爆炸荷载时,钢质面板发生弯曲变形。泡沫铝芯层被压缩,产生裂缝,出现破坏。组合板通过局部压缩变形和整体弯曲变形两方面共同发挥吸能作用。

(2)钢面板相同时,随着泡沫铝芯层厚度增大,上下面板最大位移减小,整体弯曲变形量减小,局部压缩变形量略微增大。增大泡沫铝芯层的厚度有助于提高泡沫铝组合板的抗爆性能。

(3)对于这种三明治型组合板,面板与芯层间连接不牢固易导致剥离,将大幅增大组合板的变形,影响其抗爆性能。

(4)进一步增强钢板夹泡沫铝组合板的抗爆性能,应适当增加泡沫铝芯层厚度,同时增强面板与芯层的连接,遏制组合板层间水平滑移,如增大胶层黏结强度,增加螺栓数量,使用带肋钢板等。

[1] 何顶顶,黄跃平,韩晓林.泡沫铝芯体冲击力学性能试验研究[J].工程与试验,2008,3(9):33-35. HE Dingding, HUANG Yueping, HAN Xiaolin. Mechanical analysis of foamed aluminum in chocking experiment [J]. Engineering and Experiment, 2008, 3(9):33-35.

[2] 曾斐,泡沫铝缓冲吸能特性研究[D].合肥:中国科学技术大学,2002.

[3] 刘欢,泡沫铝材料的吸能与防爆特性研究[D].沈阳:东北大学,2014.

[4] ASHBY M F, EVANS A, FLECK N A,et al. Metal foams: a design guide[M]. Stoneham: Butterworth Heineman, 2000.

[5] WU C Q, HUANG L,OEHLERS D J. Blast testing of aluminum foam-protected reinforced concrete slabs [J]. Perform Constr Fac, 2011,25(5): 464-474.

[6] KUMAR P,STARGEL D S, SHUKLA A. Effect of plate curvature on blast response of carbon composite panels [J]. Compos Struct,2013,99(4):19-30.

[7] KUMAR P, LEBLANC J, STARGEL D S, et al. Effect of plate curvature on blast response of aluminum panels [J]. Int J Impact Eng, 2012,46(6):74-85.

[8] JING L, WANG Z H, SHIM V P W, et al. An experimental study of the dynamic response of cylindrical sandwich shells with metallic foam cores subjected to blast loading [J]. Int J Impact Eng,2014,71(3):60-72.

[9] ZHU F, ZHAO L M, LU G X, et al. Deformation and failure of blast-loaded metallic sandwich panels-experimental investigations [J]. Int J Impact Eng,2008,35(7):937-951.

[10] WANG Z H, JING L,NING J G, et al. The structural response of clamped sandwich beams subjected to impact loading [J]. Compos Struct, 2011,93(1):1300-1308.

[11] ZHU F, WANG Z H, LU G X, et al. Analytical investigation and optimal design of sandwich panels subjected to shock loading [J]. Mater Des, 2009,30(4):91-100.

[12] ZHU F, WANG Z H, LU G X, et al. Some theoretical considerations on the dynamic response of sandwich structures under impulsive loading [J]. Int J Impact Eng,2010,37(2):625-637.

[13] 丁娜娜. 重要建筑物外部防爆墙研究[D]. 南京: 中国人民解放军理工大学, 2007.

Anti-blast performance of aluminum foam-core sandwich panels

XIA Zhicheng, WANG Xihao, ZHAO Yuetang, GONG Huadong, KONG Xinli

(College of Defense Engineering, PLA University of Science and Technology, Nanjing 210007, China)

Aluminum foam core sandwich panels used as the blast resistant process excellent performance of energy absorption and also have advantages in strength and rigidity. Five different doses of explosives were applied to test the sandwich panels with the thickness of 10 cm, 7 cm and 5 cm. For each panel, the deformation and failure under different explosive loading conditions were investigated. The process of deformation and failure were analyzed. The results show that aluminum foam core sandwich panels with the same thickness of steel plate consume energy mainly by local compression deformation and overall bending. To improve the anti-blast performance of sandwich panels, it is effective to increase the thickness of the foam core or strengthen the connection between the foam core and face sheets. The deformation of the sandwich panels will be smaller under explosive impact and it can also prevent the face sheets being detached from the foam core.

explosive impact; aluminum foam; sandwich panel; deformation and failure; experimental investigation; theoretical analysis

国家自然科学基金项目(51478469)

2015-10-23 修改稿收到日期:2016-01-08

夏志成 男,博士,教授,1961年9月生

王曦浩 男,硕士生,1990年10月生

TU352.1+3

A

10.13465/j.cnki.jvs.2017.02.019