高精度起重机运行定位系统

2017-02-10贾斌

贾 斌

(上海第一机床厂有限公司,上海 200072)

高精度起重机运行定位系统

贾 斌

(上海第一机床厂有限公司,上海 200072)

用于精细装配或民用核电起重等领域的起重机要求具有很高的定位精度要求, 介绍了高精度起重机运行定位系统的设计实例,优缺点和最新发展。高精度起重机运行定位系统通过导向装置的优化,不同定位装置的比较和改进,及精确伺服驱动机构的引入,解决了起重机精确定位的问题。

高精度定位系统;起重设备

0 引言

起重设备经常给人留下粗重的印象,但用于精细装配或民用核电起重等领域的起重机同样要求具有很高的定位精度,以部分核电起重机为例,其综合定位精度要求为±5mm[1],为达到此要求,单个方向的定位精度须控制在±3mm以内。本文将介绍满足上述要求的高精度运行定位系统的设计。

本文讨论的精度,是相对于固定操作点的重复定位精度。操作点一般在现场标定,记录系统中的坐标值,起重机使用记录的坐标值再次到达此位置后与实际位置的偏差即为定位精度。

1 导向装置

起重机要精确定位,前提是起重机运行的轨迹首先必须是高重复精度的,导向装置因此而设计。其实常规起重机也含有导向装置,最简单的就是车轮的轮缘,对于轨距(跨度)相对于轮距较大的起重机还会设置水平导向轮。但这些导向装置的初衷仅是为了防止起重机脱轨、卡轨;在常规导向装置的限制之下,起重机水平方向的运行作的是微小的蛇形运动。在设计高定位精度的起重机时,对导向装置进行了改进,使起重机近似直线运行,可以说导向装置是提高起重机定位精度的基础。

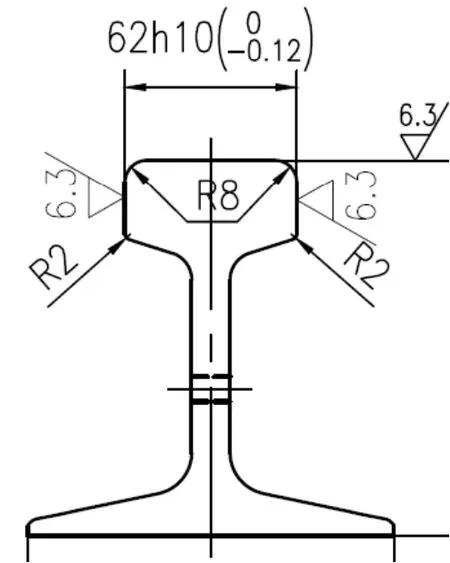

首先对采购回来的成品轨道进行加工,起重机轨道中一根作为导向轨,导向轨和水平导向轮配合作为起重机运行的导向,导向轨顶面和二个侧面进行机械加工(如图1所示),另一根运行轨(非导向轨),仅顶面经机械加工。加工后轨道本身的直线度和平面度大大改善。

图1 导向轨截面

然后严格要求轨道的安装精度,轨道安装采用可调压板安装,导向轨经调整可以达到直线度每米±0.2mm,全长0.5mm。运行轨经调整可达直线度全长±2mm;与导向轨的平行度要求为:两轨道间距离最大偏差[2]为±2mm。

此外,要求轨道安装接头处的高低差[2]≦0.3mm,并将高处打磨,使过渡平滑;导向轨接头处的侧向错位[2]≦0.2mm,凸出处打磨,过渡平滑;非导向轨接头处的侧向错位≦1mm;轨道安装接头处的间隙[2]≤1mm。同一截面两根轨道的高度最大偏差[2]为2mm。

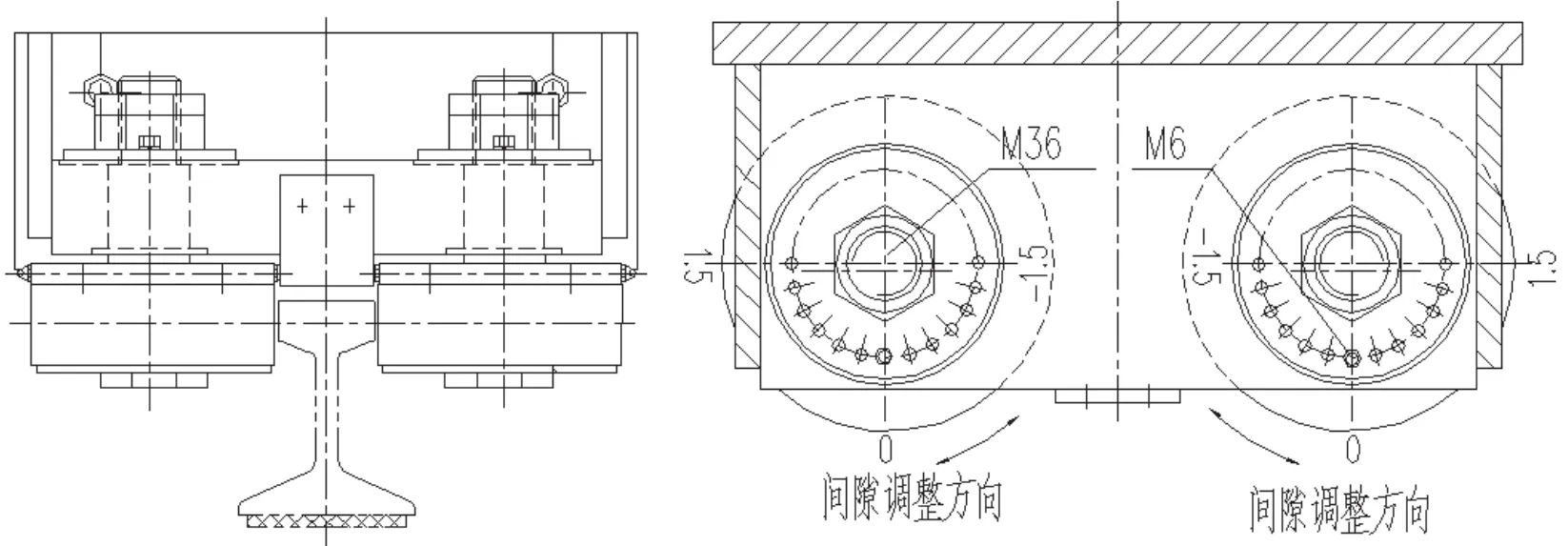

最后通过控制水平轮与轨道的间隙确保起重机近似直线运行,导向轨侧端梁的两端各设置一组水平导向轮(如图2所示),每个水平轮相对于轨道中心线的最大调整值为±1.5mm。调整时,通过偏心轴的转动,调整水平轮与轨道间的间隙,根据起重机运行情况,将总间隙调整为0.2~0.4mm,保证起重机全行程平稳、无卡滞的运行。起重机在全行程上最大的水平位移小于1mm,对某个固定位置水平位移的重复精度小于0.5mm。

图2 水平轮组

2 定位装置

解决了起重机本身运行重复精度的问题,我们还需知道起重机现在运行在什么位置,为了解决这一问题,起重机加入了专门的定位装置。

2.1 传统的定位装置

传统的定位方式是在各机构的驱动轴上安装绝对值编码器,绝对值编码器将轴的旋转换算成移动距离输送给控制系统,控制系统以此判断设备是否到位。起升机构绝对值编码器一般安装在减速器高速轴或卷筒尾部轴上,而运行机构绝对值编码器安装在三合一减速电机尾部或车轮轴的尾部。

对常规的起重机来说,此设计是可行的,也在广泛的应用,但用在高精度起重机上,当定位精度被要求在±1mm以内时,却发现运行机构的定位经常出现偏差。究其原因有三:1)主动车轮偶发的轻微打滑,车轮轴旋转了但实际并未发生位移,造成定位系统不稳定;2)由于轨道的高低差,某个车轮和轨道在一小段距离内不接触(较多发生在刚性很好的小车上)。这种情况大多发生在被动车轮处,但也可能发生在主动车轮处,此时车轮转动量和位移不再对应;3)受轨道质量的影响很大。绝对值编码器安装在主动、被动车轮轴都有各自的问题,故传统定位装置无法满足高精度起重机的要求。

2.2 齿轮齿条式定位系统

为了解决定位精度的问题,齿轮齿条式定位系统应运而生。

第一代的齿轮齿条式定位系统如图3所示,齿条安装在轨道侧面,齿轮安装在起重机端梁侧面,随着起重机移动,齿轮齿条啮合,齿轮的转动量被绝对值编码器记录并输出给控制系统。齿轮齿条不存在打滑问题,并能允许微量的高低方向的错位。

第一代的齿轮齿条式定位系统试验下来情况良好,但在实际使用中发现面朝上的齿条容易积尘,并偶有跳齿现象。根据现场反馈,齿轮齿条系统进行了改进:齿条向侧面安装;优化了齿轮尺寸和安装形式;齿轮依靠铰链上的扭转弹簧压在齿条上,确保啮合;并增加了护罩,如图4所示。

图3 第一代齿轮齿条式定位系统

第二代齿轮齿条式定位系统彻底解决了定位精度问题,在后续核电项目的装卸料机中大量使用了此技术。但齿轮齿条定位系统仍有需要改进的地方:需要全长敷设齿条;齿条本身加工精度要求高;安装精度要求相对较高;调试不便:齿轮齿条采用扭转弹簧压紧,弹簧压紧力不好调,太紧太松都不好,容易跳齿。

2.3 拉线编码器的引入

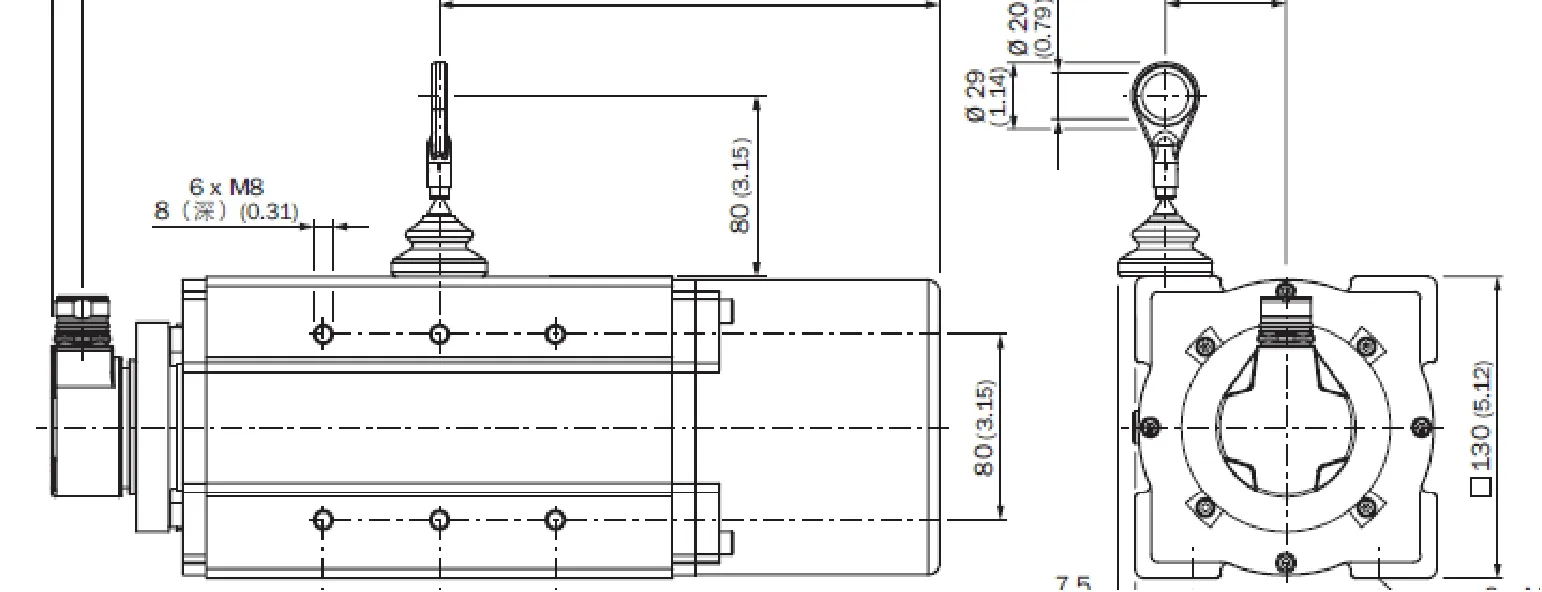

在齿轮齿条式定位系统使用的同时,针对长行程且需要精确定位的起重机,我方尝试使用了拉线编码器,拉线编码器由拉线盒和绝对值编码器组成,随着拉线抽出和收回,编码器测量拉线盒内测量鼓的旋转圈数并将其转换为测量信号输出给系统。

图4 第二代齿轮齿条式定位系统

安装时只需将拉线编码器安装在起重机上,拉线端部固定在厂房上,就能实时检测出起重机的位置,最大行程可达50m,并且精度能符合要求。

但是通过实际使用,发现拉线部分在安装调试和使用中较易损坏;运行轨迹上存在一条钢丝影响人员活动,故并没有推广到短行程的起重机上。所以目前已生产的高定位精度要求的起重机,短行程使用的是齿轮齿条式定位系统,长行程使用拉线编码器。

2.4 条码定位系统

目前的定位系统都是基于绝对值编码器来使用的,齿轮齿条定位系统是制造厂为安装使用绝对值编码器,特别设计的系统;而拉线编码器则是编码器供应商自行集成的拉线盒与绝对值编码器。在上述两种各有一些不完美的情况下,我们又在探究除了绝对值编码器还有什么可以用来改进定位系统的方法。

经过调研和与编码器供应商的沟通,综合使用方便性和经济性方面的考虑,最终在新型定位系统中,选定了条码定位的方式(如图6所示)。条码定位由两部分组成,沿行程全长布置的条码带和安装在起重机上光学原理的线性传感器。通过扫描条码信息,线性传感器获取当前的位置信息(精度达0.1mm),从而对起重机进行快速和精确的定位。

图5 拉线编码器

图6 条码定位系统简图

通过试验,条码式定位与之前的定位系统相比有下列优势:

1) 安装精度要求低,现场定位、安装方便,运行时的兼容性高

条码带与齿条一样需要全行程安装,但不同的是条码带所需要的安装精度极低。线性传感器具有广角、景深大、覆盖面大,抗抖动能力强的特点。自粘条码带可牢固粘在不锈钢表面,利用条码的高度,扫码器与条码在竖直方向可有±3°的偏角误差(如图6所示);而在水平方向条码带可有±20mm的安装误差,±3°偏角误差(如图7所示)。

图7 条码定位系统安装要求

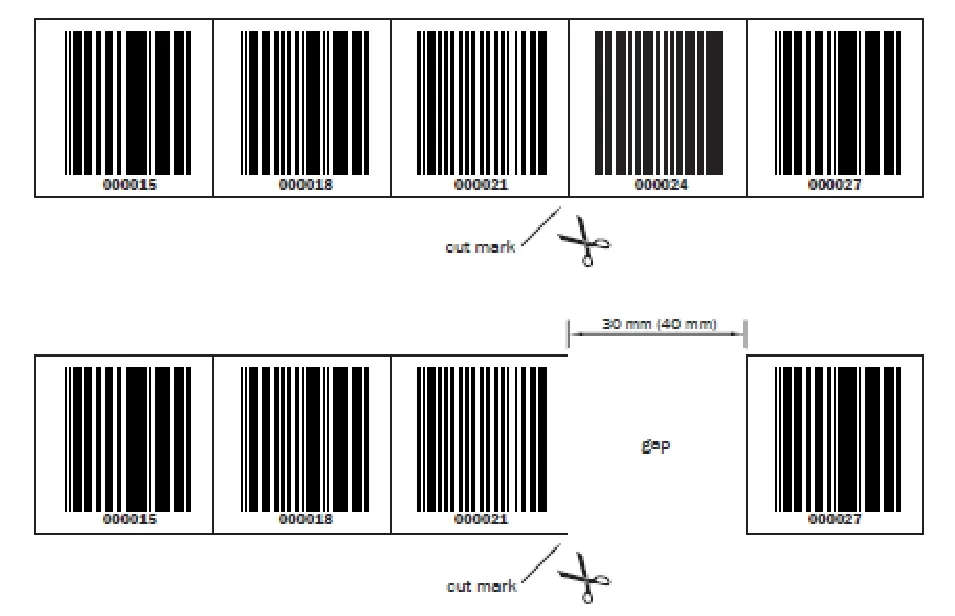

线性传感器单次扫描三个条码块,三个条码块中任何一个损坏都不会影响定位信息,增加了系统的稳定性;同时利用这一特性,可对条码带进行分段,分段间隔即为一个条码块的宽度(如图8所示)。条码带在厂内分段贴于不锈钢底板上,随不锈钢底板运至现场,安装至现场支架上即可。

线性传感器通过背面的4个安装孔可方便的安装在起重机上,线性传感器的LED光源提供了强亮度,非常易于在安装调试时对准条码同时也大大增强了读码的能力和抗环境光干扰的能力。

图8 条码分段

2) 维护保养方便、成本低

非接触式的定位与距离测量传感器不会带来运行磨损。

条码带特殊纸张本身不会积灰,并可直接用湿布除污。条码带分段安装并且条码带本身具有一定弹性可承受温度从-30℃到+60℃变化所带来的热胀冷缩的影响。

单个条码块损坏不会影响定位系统,局部条码受到损害或者脏污,可直接打印相应的条码段进行替换,并且可打印在普通纸打印纸张上作零时替换使用。

3)使用范围广

除了直线运行的起重机,因条码带的安装十分方便和灵活,条码式定位系统还可以使用在弧形,环形轨道的起重机上,适应直线或曲线的不同轨迹要求。

综上所述,条码式定位系统兼具灵活、便利的安装方式、可靠的工业性能,以及低成本的安装使用和维护的优点。此条码式定位系统的试样,在抓取机调试时零时安装在抓取机上进行了调试试验,试验结论符合预期的效果,其将正式用于大、小车定位系统中。

3 驱动装置

有了导向装置,我们确保了起重机的直线运行;有了定位装置,系统知道了设备现在处在什么位置;最后我们还要有精确的驱动机构,让起重机停在需要的位置。

要声明的是,具有了导向装置和定位装置,传统的起重机驱动机构就已经可以满足定位要求。常规起重机变频调速的运行机构可以靠制动来满足定位要求,通过测试制动后的偏移量,采用提前制动的方法将起重机停在需要的位置。

本套驱动装置采用的是伺服驱动系统,与常规变频调速相比伺服驱动具有恒扭矩、调速范围大、额定速度高、精度高的优势,理论上其精度可以精确到伺服电机转轴转动±1°的量。根据我们实际使用情况,控制电机转轴精确到±45°完全没有问题。以大车运行机构为例,车轮直径为380mm,最大运行速度15m/min,对应车轮转速12.57rpm。采用伺服电机驱动,减速器速比为201(伺服电机额定转速3000rpm,实际最高运转速度为2527rpm),伺服电机精度可控制在转动45°,对应车轮运行0.72mm;而对应的变频调速系统,传动系统减速器速比111.37(4级电机额定速度1400rpm),电动机可控制在一圈,对应车轮运行10.7mm。伺服系统的运行精度远远高于变频控制系统。

通过伺服电机及伺服驱动的使用,彻底解决了驱动机构的精度问题,可以做到通过驱动装置直接停车到位,然后制动器才抱闸。

4 结论

本文介绍了起重机高精度运行定位系统,由导向装置保证起重机直线运行;定位装置检测设备当前位置传输给控制系统;最后通过伺服驱动装置精确定位停车,达到用户精确定位的要求。起重机高精度运行定位系统为高定位精度的使用工况提供了解决方案,并为之后起重机通过程序自动运行打下了坚实的基础。

[1] EJ-T801-93,核电厂专用起重机设计准则[s].中国核工业总公司, 1993.

[2] GB/T 10183.1-2010,起重机 车轮及大车和小车轨道公差 第1部分:总则[S].中华人民共和国国家质量监督检验检疫总局,2011.

High accuracy crane positioning system

JIA Bin

TH12

:B

1009-0134(2017)01-0153-04

2016-12-01

贾斌(1983 -),男,高级工程师,本科,主要从事桥式起重机和民用核电起重设备的设计工作。