衍射光栅机械刻划成槽过程中的应力拓扑分析

2017-02-10石广丰田在祺史国权郭云霞

石广丰,田在祺,史国权.2,郭云霞

(1. 长春理工大学 机电工程学院,长春 130022;2.中国科学院苏州生物医学工程技术研究所,苏州 215163)

衍射光栅机械刻划成槽过程中的应力拓扑分析

石广丰1,田在祺1,史国权1.2,郭云霞1

(1. 长春理工大学 机电工程学院,长春 130022;2.中国科学院苏州生物医学工程技术研究所,苏州 215163)

衍射光栅机械刻划属于超精密刻划,其刻划过程是利用金刚石刻刀对铝膜材料进行的多线顺序刻划。由于光栅槽面精度要求较高,而光栅槽面精度与其表面应力分布有很大关系,为此我们以衍射光栅为研究背景,通过CATIA对金刚石尖劈刀进行三维建模并利用缩小比例功能在DERORM-3D中建立衍射光栅机械刻划的有限元仿真模型,以更好地分析衍射光栅机械刻划过程中光栅槽面的应力分布情况,揭示衍射光栅机械刻划过程中槽面的弹塑性变形规律,为提高槽形质量提高依据。

衍射光栅;应力分布;二次挤压;非线性变形

0 引言

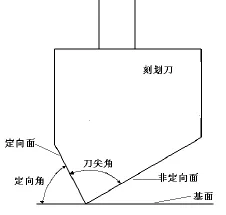

衍射光栅是一种利用表面特定槽形进行衍射分光的重要光学元件[1],不管是在民用还是军事领域都有着十分广泛的应用。衍射光栅是利用金刚石刻刀在镀有金属薄膜(一般为铝膜)的玻璃基底上刻出均匀具有特定槽形刻槽的过程。整个机械刻划过程并没有切屑产生,只存在金刚石刻划刀对光栅铝膜材料的挤压、抛光作用,光栅铝膜在刻划刀具的作用下产生塑性变形进而形成所需要的光栅槽形。弧形刻刀是由两个圆锥面相交而形成的弧形刀脊,两锥面分别称为刻刀的定向面与非定向面,其交线即为刻刀的主刃,如图1所示。光栅机械刻划过程中,铝膜将沿着弧形刻刀的定向面与非定向面向两侧隆起,分与之相对应别形成光栅槽形的闪耀面与非闪耀面[2]。机械刻划方法是用金刚石刻刀对光栅毛坯进行多线顺序刻划-挤压(无屑)成槽的一种复合成形方式。这种加工方式在制作大面积、低刻线密度的原刻母版衍射光栅方面具有不可替代的地位[3]。

本文通过应用DERORM-3D对衍射光栅机械刻划过程进行仿真分析,观察材料内部流动应力与残余应力的变化特性,结合速度曲线与位移曲线分析应力与槽面形变直接的影响关系,揭示衍射光栅机械刻划过程中槽面的非线性变形规律,为提高槽形质量提供依据。

1 衍射光栅工作原理

图1 刀具结构参数示意图

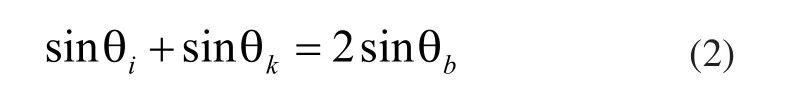

衍射光栅是一种利用表面特定槽形进行衍射分光的重要光学元件[1],衍射光栅工作原理如图2所示,当一束白光照射到闪耀面上时,经光栅的反射作用会按波长的不同进行色散﹐再经成像镜聚焦而形成光谱。根据衍射条件,可知相邻谱线间的光程差值为:

式中:k为光谱次数,取整数值;

λ为光线波长;

d为光栅槽距;

θi为入射角;

θk为衍射角。

通过式(1)可知,给定光栅槽距d和入射角θi之后,在光谱次数k一定的条件下,衍射角θk的大小与光波的波长成正比。

图2 闪耀光栅的原理

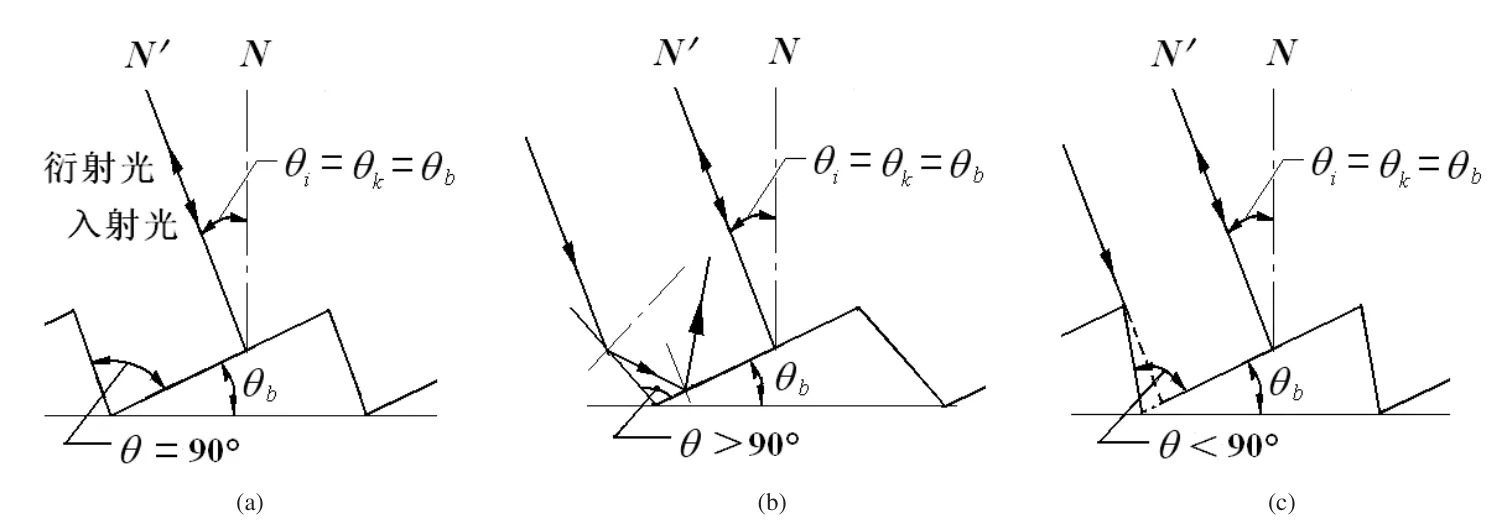

当衍射光栅的闪耀面与光栅表面的夹角为θb,入射光线沿衍射光栅闪耀面法线N′入射时,图3(a)所示。入射角与衍射角大小相等且均位于法线的同一侧。

将式(2)代入式(1)中,可得:

式中:θb为闪耀角;

λb为第K级的闪耀波长。

从式(3)可知,光栅性能的主要影响参数包括衍射光栅的闪耀角θb、光栅常数d以及衍射光栅的闪耀面与非闪耀面的夹角θ。在垂直衍射情况下光栅闪耀面与非闪耀面的理想夹角为90°,如图3(a)所示。当衍射光栅的闪耀面与非闪耀面的夹角θ大于90°时,如图3(b)所示,当入射光照射到非闪耀面上时,如果通过非闪耀面反射到闪耀面上,就会对光栅正常工作造成影响;当衍射光栅的闪耀面与非闪耀面的夹角θ小于90°时,如图3(c)所示,此时当入射光照射到闪耀面时会有一部分闪耀面被非闪耀面挡住,使得衍射光栅闪耀面的工作面积减小。

衍射光栅机械刻划过程中,金刚石弧形刻刀对铝膜材料进行犁切挤压形成衍射光栅槽面,这样就不可避免的使得光栅槽面出现零级面。而零级面存在将会使得光栅的一级衍射效率降低[2]。为此我们要想获得较好符合实际生产需要的光栅槽形,就必须分析机械刻划过程中铝膜内部应力与槽面变形之间的联系,相比采用实验方式去研究材料内部应力,有限元仿真方式会更形象且更方便。

2 光栅机械刻划有限元模型建立

实际生产过程中,加工的光栅面积往往比较大,采用的金刚石刻刀几何形状也较复杂。仿真计算时,为节省计算时间,通常要对铝膜和刻划刀按照一定规则作相应的简化。此外,为保证计算精度,模拟计算相关参数的设定应尽可能符合实际情况。目前可用于仿真分析的软件非常多,其中DEFORM主要应用于金属成形及热处理领域,且具有强大的网格自动重划分功能,适用于复杂金属成形工艺中材料流动分析[3]。

在衍射光栅机械刻划领域,通常采用的毛坯材料为铝膜。光栅铝膜是一种复合膜层结构,不同的蒸镀工艺所获取的铝膜材料属性往往各异[5]。徐志伟[6]对铝膜进行了压痕与划痕试验,经过分析计算,最终得到铝膜的弹性模量为95GPa,摩擦系数为0.365,本构关系模型中的n=0.095、σs=160Mpa。金刚石刻刀的刀尖角为90°、定向角为63°、后倒角为55°,刀具安装角度为方位角0.1°、滚转角2°、俯仰角为4°。机械刻划衍射光栅成槽的过程可以看作是主刻划刃的犁切作用与定向面和非定向面的挤压成形作用的复合作用,该过程与铝膜直接接触作用的只有主刻划刃、定向面和非定向面。为提高模拟计算的效率,建立金刚石尖劈刀模型时仅考虑刀具的刀尖部分。由于本文以研究铝膜塑性变形为主,不分析刀具的磨损情况,因此设置刀具为刚体。机械刻划铝膜过程中,铝膜会发生弹塑性变形,因此设定铝膜为弹塑性体。塑性力学研究表明,剪切摩擦可以用来描述体积成形工艺中的摩擦条件;而库伦摩擦则较适于板料成形。其主要原因在于,与体积成形相比,板料成形时接触界面上的正压力要小得多[7]。因此设定摩擦类型为剪切摩擦。根据光栅机械刻划已有仿真分析[8],建立有限元分析模型如图4所示。

图3 不同槽形角的衍射情况

图4 仿真分析模型

3 有限元仿真结果分析

3.1 应力拓扑分析

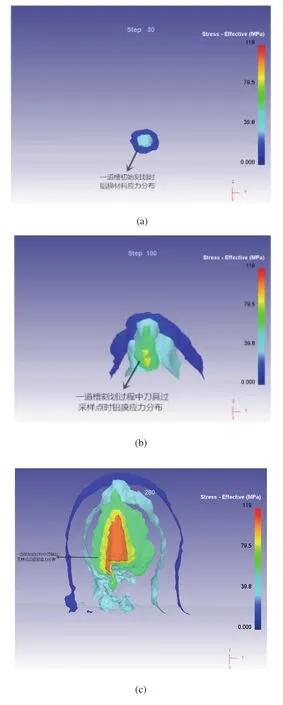

我们在运用DEFORM后处理时为了方便的对铝膜材料进行观察,将金刚石刻刀进行了隐藏设置,其应力分布功能区分析衍射光栅机械刻划过程中各槽应力分布情况以及相互影响作用,其中图5(a)~图5(d)为机械刻划一道槽成槽过程中应力分布情况,图6(a)~图6(d)为机械刻划二道槽成槽过程中应力分布情况。

图5 机械刻过程一道槽时铝膜材料应力分布图

图6 机械刻过程二道槽时铝膜材料应力分布图

从图5(a)~图5(c)中可以看出,当金刚石刻刀刚接触到铝膜材料时,铝膜材料因为受到金刚石刻刀的挤压作用而产生应力变化,铝膜材料上的应力由刻刀挤压处向四周蔓延逐渐减少,且刃口处出现应力集中现象,图5(d)随着金刚石刻刀不断向前进给,金刚石刻刀会在铝膜材料刻划出一段槽形后,此时我们可以看出在刀具刻划过后区域处的应力开始释放,且刻划刃处应力较大但成三角形状分布,这主要是由于刻刀在进行刻划时应力的扩展是需要一个过程的,因此在当刀尖处进给到一个新的材料区域时仅在其附近产生应力集中现象。

从图6(a)~图6(d)可以看出在进行二道槽刻划时我们可以看到在一道槽刻划过程中槽底应力都保持着一个较大值,这主要是由于刻划刃钝圆的存在使得槽形底部材料的作用不再通过剪切作用,而是在挤压和耕犁作用下发生塑性流动,使得槽底刻划力增大,在进行二道槽刻划时刻划由于刻刀对一道槽的挤压以及二道槽的流动应力共同作用下,使得一道槽非闪耀面上应力增大并超过了铝膜材料的屈服极限使其发生二次变形,但未对一道槽闪耀面产生明显的影响。

综合分析图5(d)与图6(d)可知,在一道槽刻划完成之后槽形底部应力并不是很大,但是随着第二道槽的刻划完成,槽形底部应力会逐渐增大,即每道槽的刻划对槽形底部应力会有一个累加的作用,当随着光栅刻划槽数的增加,槽形底部叠加的应力会逐渐增大超过铝膜的屈服极限,对槽形造成一定的影响。

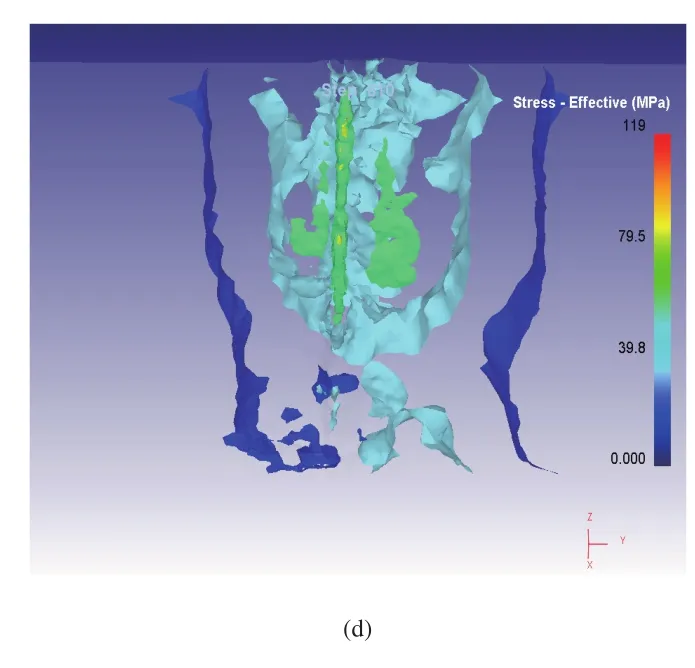

3.2 一道槽非闪耀面形变分析

由于刻划二道槽时会对一道槽非闪耀面产生明显的挤压作用,使得一道槽非闪耀面上的应力发生变化。图4、图5中仅显示了应力的大致分布情况,未能对一道槽各点处应力变化规律进行表示,为此我们在一道槽上从槽底到槽顶等距离的选取七个不同的点作为研究对象,分析其应力变化规律,如图7所示。

图7 沿一道槽非闪耀面依次选取七个样点

图8为二道槽刻划过程中应力变化曲线,其中图8(a)~8(c)分别对应图6中的图6(a)~6(c)三个刻划阶段。

图8 机械刻划二道槽时铝膜材料应力分布图

从图8(a)中我们可以看出在进行二道槽的刻划时槽形底部应力较小且呈现出向槽形顶部递增的趋势,这主要是光栅刻刀定向面对一道槽非闪耀面的挤压使得铝膜材料沿着刀面向上流动造成槽面上部应力较大现象;从图8(b)中我们可以看出一道槽非闪耀面上各点应力变化规律与图8(a)相似,但上升趋势有所改变;图8(c)中当侧棱划过取样点时,槽形顶部应力并未像图8(a)、图8(b)那样一直增大而是出现了一个下降趋势,这主要是由于塑流角的存在使得槽面的形成时铝膜材料并不是完全沿着刻刀定向面与非定向面流动的,一道槽非闪耀面上部材料不再受刻刀定向面的挤压使得槽形顶部应力有所减小。

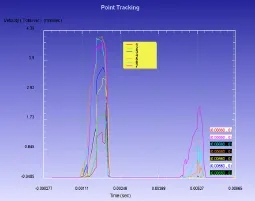

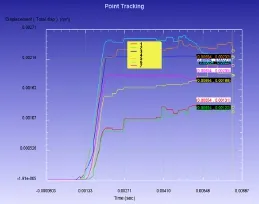

为了分析二道槽刻划时一道槽上产生的应力对其槽面变形的影响,我们用点追踪功能获取各点的速度曲线以及位移曲线分别如图9和图10所示。

图9 速度曲线图

图10 位移曲线图

由图9可以看出,在一次刻划过程中,槽面上七个点处材料流动速度从槽底到槽顶依次增大,其原因可以从图5中看出,因为在一次刻划时槽形底部所受应力较槽顶大,使得底部材料流动速度增大,变形加剧。二次刻划过程中,点5、6和7的速度较大,其余点的速度几乎为零。其原因可从图8中可以看出,当进行二次刻划时,由于刻刀对一道槽的挤压以及二道槽的流动应力共同作用使得一道槽上部应力较大,使得一道槽上部材料进一步流动,发生变形,而一道槽底部由于所受应力较小,槽形基本不发生变化,材料流动速度基本为零。

从图10各点处的位移变化曲线,我们同样可以得出相同的结论即二次刻划时对一道槽的作用主要体现在槽形上部的非线性变形上,与应力变化曲线相符。

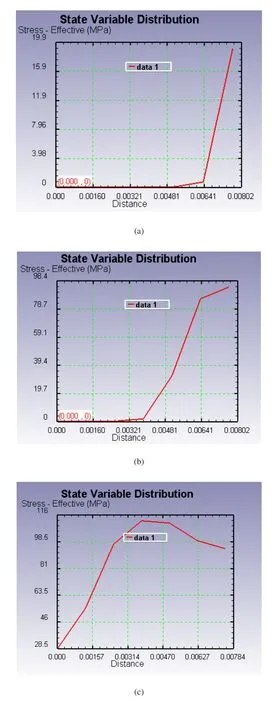

为了更好的对比一道槽与二道槽刻划时槽面形变趋势,我们取刻划剖面图进行对比分析,如图11所示。刻划单道槽过程中,随着刻划的逐渐深入至刻划稳定阶段,闪耀面和非闪耀面的槽面下部应力均大于槽面上部应力,即槽面下部材料的力学性质相对槽面上部(塑性变形区)比较稳定。

图11 刻划应力场分布

在二次刻划过程中,刻刀定向面会对第二道槽的闪耀面和第一道槽的非闪耀面产生挤压作用,槽脊右侧的滑移变形点E为分流点,槽脊左侧的滑移变形点K可能对应于光栅铝膜未加工时表面的位置,具体对应关系有待进一步研究。随着刻划的进行,整道槽均发生上述滑移变形,刻划结束之后整个槽面便呈现上下分界现象。由于槽面分界下部由光栅铝膜本身的材料流动形成,使得光栅槽面下部的材料力学性质更加稳定、材料密度更大。槽面分界上部由材料隆起形成,材料力学性质相对比较活跃、材料密度较稀疏。因此,受刀具挤压作用时,槽面分界上部较分界下部会发生更大的变形量,从而产生槽面的非线性变形现象。不同的工艺参数组合或者不同的光栅常数加工要求下,第一道槽非闪耀面上的滞留区和第二道槽闪耀面上的滞留区在竖直截面内部彼此的相互影响程度会有所不同,甚至有可能发生叠加或者融合。即同等挤压力作用下,槽面底部相对槽面上部将更难发生滑移变形,槽面上下区域的变形差将更大,槽面非线性变形现象也将更加明显。

4 结论

通过分析刻划过程的速度场、位移场和应力场,揭示了槽面上下区域材料的塑性流动速度和力学性质均存

【】【】在差异,即同等挤压力作用下,槽面底部相对槽面上部将更难发生滑移变形,槽面上下区域的变形差将更大,致使在二次刻划过程中,前道槽的非闪耀面受刻刀挤压影响发生剪切滑移变形,槽面非线性变形现象也将更加明显。槽面上下区域形成机理的差异将导致材料力学属性的不同,进而有可能影响槽面上下区域的表面粗糙度。本文研究内容可以为提出光栅槽面非线性变形抑制工艺方法提供依据。

[1] 刘莉.光栅应用发展现状[J].长沙大学学报.2009,23(5):23-27.

[2] 倪坤.双圆锥形圆弧刀刻划衍射光栅的槽形控制研究[D].长春:长春理工大学,2011.

[3] Shi Guangfeng, Shi Guoquan, Song Linsen. Modeling,Simulation and Analysis of Mechanical Ruling Echelle Grating[J].Advanced Material Research.2012,424-425:281-284.

[4] 薛永栋,韩静涛.基于DEFORM的金属压力加工数值模拟[J].冶金设备,2007,4:34-37.

[5] 钟春生,韩静涛.金属塑性变形力计算基础[M].北京:冶金工业出版社,1994:1-4.

[6] 徐志伟.光栅铝膜力学属性的反演求解[D].长春:长春理工大学,2013.

[7] 张莉,李升军.DEFORM在金属塑性成形中的应用[M].北京:机械工业出版社,2009.

[8] 张保庆.史国权.石广丰,等.衍射光栅机械刻划成槽的预控试验[J].光学精密工程,2013,7,21(7):1666-1675.

Study on stress topology on grating groove surfaces by mechanical ruled

SHI Guang-feng1, TIAN Zai-qi1, SHI Guo-quan1.2, GUO Yun-xia1

TH12

:A

1009-0134(2017)01-0013-05

2016-11-05

国家自然科学基金资助项目(51405031,51575057,51075042)

石广丰(1981 -),男,副教授,博士,主要从事超精密加工技术相关方面研究。