叶片形状对岩屑床清除工具作用效果的影响规律

2017-02-09余万顺汪海阁纪国栋

余万顺,汪海阁,纪国栋

(1.中国石油勘探开发研究院研究生部,北京 100083;2.中国石油集团钻井工程技术研究院,北京 102206)

叶片形状对岩屑床清除工具作用效果的影响规律

余万顺1,2,汪海阁2,纪国栋2

(1.中国石油勘探开发研究院研究生部,北京 100083;2.中国石油集团钻井工程技术研究院,北京 102206)

近年来出现的多种不同结构形状的岩屑床清除工具,能有效提高复杂井的岩屑清除效率,弥补传统岩屑清除方法的不足。现有研究对不同类型岩屑床清除工具作用机理的认识并不完全,制约了其进一步的开发与应用。为了分析不同叶片形状对岩屑床清除工具作用效果的影响规律,采用CFD(计算流体动力学)软件,对3种形状(螺旋形叶片、V形叶片、直棱形叶片)的岩屑床清除工具环空流场的流动特性进行了仿真模拟。结果表明:3种工具都有助于岩屑床的破坏和岩屑在环空中的运移,但不同岩屑床清除工具在井筒流场的压力、速度、涡流特征、岩屑分布方面具有各自的作用特点;在岩屑床清除效果方面,螺旋形和V形岩屑床清除工具强于直棱形。这些都为工具的使用选型和研制优化提供了重要的参考价值。

岩屑床;水平井;叶片;多相流;数值模拟

0 引言

与直井相比,水平井在钻进过程中,岩屑易沉向下井壁且不易清除,形成岩屑床[1-3]。有效破坏并清除岩屑床对于提高水平井钻完井效率至关重要。传统岩屑床清除方法已经不能够满足现在的岩屑清除要求[4]。近年来,岩屑床清除工具作为一种新型提高岩屑运移效率的工具,不仅能够防止岩屑床的形成,而且能够从水力和机械方面对已形成的岩屑床及时破坏和清除[5-10]。

在岩屑运移这类复杂流动问题的典型2种研究方法中,CFD(计算流体动力学)方法比实验方法节约时间和经济成本,具有更强的可操作性,并且能够提供更加细致全面的可视结果信息[11-12]。故本文利用CFD软件对岩屑床清除工具及钻柱周围的环空流场进行了精细且合理的网格划分,模拟了3种典型形状岩屑床清除工具环空流场的流动特性,从水平井环空压降、流场轴向及切向速度分布、涡流特征,岩屑沿井眼轴向及切面方向分布等方面对结果进行了对比。

1 工具作用原理及结构设计

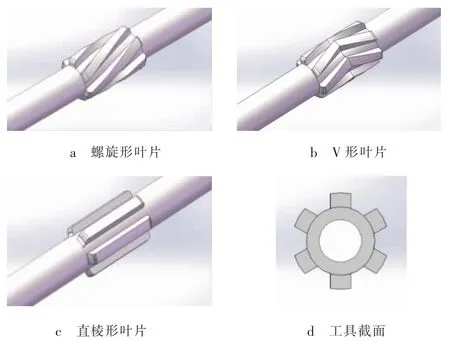

典型的岩屑床清除工具结构设计有直棱形、螺旋形、V形,以及它们之间的组合设计(见图1a—1c)。

一般认为,3种类型岩屑床清除工具均能够使钻井液产生径向的圆周流场。其中,径向流速不仅有利于减缓岩屑颗粒的沉降速度,而且能促使岩屑颗粒之间发生碰撞,相互扰动。工具机械旋转会增大环空流场的紊流强度,搅动已经形成的岩屑床,使其破坏。对于螺旋形岩屑床清除工具,槽道结构可以促使岩屑在其内部形成较为稳定的循环滑动,有助于提高岩屑的传输效率;对于V形岩屑床清除工具,反转叶片的存在,会阻碍局部环空流场流动,但这种结构叶片在旋转时,会对周围流场产生强烈的扰动,形成大量的漩涡,冲蚀已经形成的岩屑床[13]。

3种岩屑床清除工具均适用于215.9 mm井眼,叶片外径均为188 mm,内径70 mm;叶片长度300 mm,数量6个,轴向均布。直棱形叶片平行于钻杆轴线;螺旋形及V形前后叶片螺距1 500 mm。V形叶片开口方向与钻杆旋转方向相反,以叶片轴线中点为折转点。为避免叶片过流面积变化对周围流场形成干扰,准确地对3种工具的作用效果进行比较,叶片部分径向切面的形状完全相同(见图1d)。

图1 岩屑床清除工具结构示意

2 CFD模拟计算模型

2.1 物理模型

前人采用数值模拟方法对岩屑床清除工具进行过大量研究[7-9,13-14],但存在一些不足:假设环空中流体为单相;仅对叶片及附近环空流场进行了模拟计算;不能完全判断工具的影响范围。

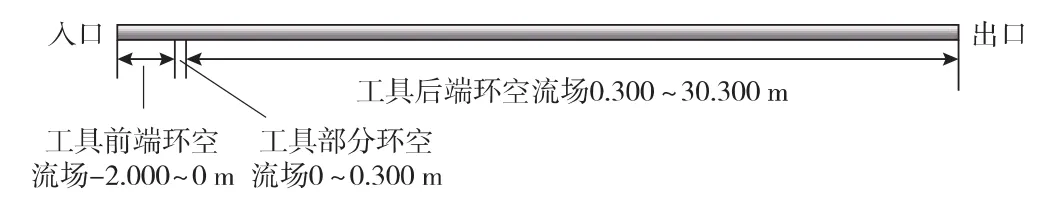

本文假设钻井液、岩屑在环空中流动为两相流,并扩大计算模型中工具周围的流场范围,更加真实、综合地模拟岩屑床清除工具对井底流场及岩屑分布方面的影响。设计物理模型如图2所示。流场中,钻柱与工具叶片角速度相同。

图2 岩屑床清除工具物理模型示意

2.2 网格划分

考虑到计算流体动力学中细长管道模型模拟结果的稳定性和准确性,本文选取了滑移网格方法模拟工具与钻柱的旋转过程[15]:环空被划分为内外2个计算区域,靠近钻柱表面的流体区域以一恒定角速度刚性旋转,交界面上使用通量差值传递的方法进行压力、速度、岩屑体积分数等参数信息交换。采用结构型六面体对计算域进行网格划分,并对工具叶片两边、槽道区域和近壁面区域网格进行加密,网格总个数为2.4×106(见图3)。

图3 螺旋形岩屑床清除工具计算域的结构及其网格特征

2.3 数学计算模型及求解方法

本文选用Realiable κ-ε模型模拟湍流充分发展区域,欧拉模型模拟固-液两相之间的相互作用[16]。控制方程组采用有限体积法一阶迎风格式进行离散;采用Phrase Coupled SIMPLE算法进行相间压力-速度耦合计算[17]。

2.4 边界条件与初始条件

入口边界定义为速度入口条件,速度方向垂直于入口边界,固液混合流体流入钻杆环空时速度均为1.2 m/s,钻井液流量30 L/s。叶片壁面及钻柱壁面按旋转壁面处理,其转速、方向与钻具相同,转速120 r/min。钻井液密度为1 200 kg/m3,黏度为30 mPa·s;岩屑颗粒设置为球形,密度为2 600 kg/m3,粒径为2 mm,入口岩屑体积分数为5.0%。模拟井筒井斜角为90°。出口边界定义为压力出口条件,压力为101 325 Pa。

3 压降分析

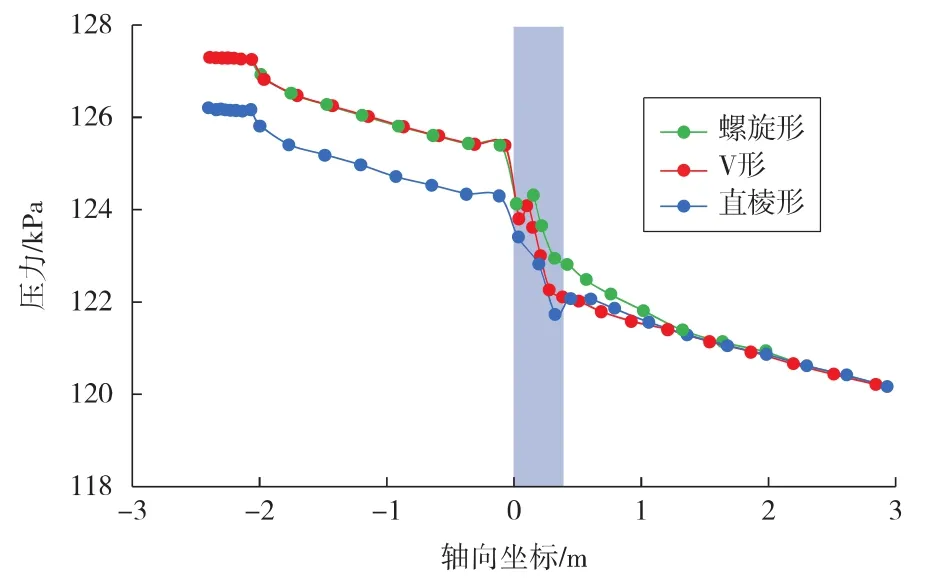

环空岩屑的总压力变化规律基本相同,整体呈线性降低趋势,工具的存在不会导致环空井筒流体压力场大规模紊乱(见图4)。其中,蓝色阴影部分为工具叶片所在位置,以下同。

3种叶片附近水头总压力都有明显下降。纵向坐标Z为0~3.000m处,螺旋形叶片产生的总压降为5233 Pa,V形为5 408 Pa,直棱形为3 220 Pa。这说明3种工具都会产生压降,但压降不大,V形压降基本与螺旋形相当,二者均大于直棱形。Z为0~0.300 m处,流体经过螺旋形叶片总压降为2 428 Pa,V形为3 125 Pa,直棱形为1 672 Pa。螺旋形压降大于直棱形,二者均小于V形,说明在岩屑床清除工具叶片流道范围内,V形叶片比另外2种类型叶片产生了更高的压降。

图4 环空水头总压力沿轴线方向变化

4 环空速度场分布规律

4.1 轴向速度

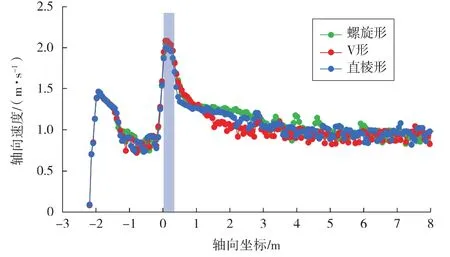

图5为从入口到叶片后8 m处环空岩屑轴向速度径向平均值沿轴线的变化。

图5 环空岩屑轴向速度径向平均值沿轴线变化

由图5可见:叶片附近岩屑轴向速度明显增加,3种叶片增加幅度基本相等;岩屑流出叶片槽道后,轴向速度均迅速降低,但根据Z为0~3.000 m环空岩屑轴向速度分布情况,螺旋形叶片对其后方岩屑轴向速度的保持能力大于另外2种叶片。

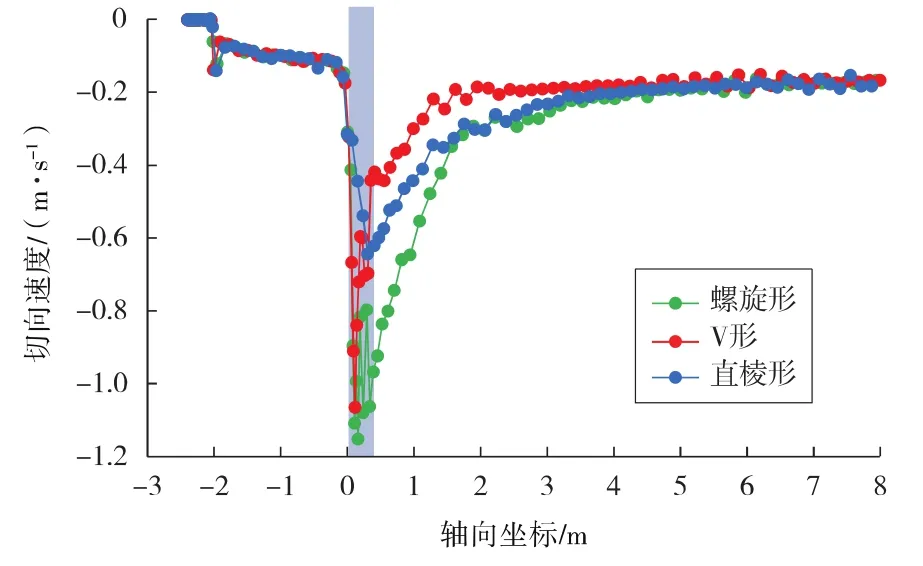

4.2 切向速度

3种岩屑床清除工具都对环空流体切向速度场有较大的扰动,螺旋形与V形工具的切向速度径向平均值大小基本相当,分别为1.2,1.1 m/s,都大于直棱形的0.6 m/s(见图6)。在岩屑经过螺旋形叶片时,切向速度大小迅速增加,之后维持在0.8~1.2 m/s;在V形叶片的流道中,岩屑速度大小先升后降,在叶片区域末端,岩屑切向速度低于螺旋形与直棱形;在直棱形叶片的流道中,岩屑速度稳定增加,在叶片区域末端速度达到最大值。通过叶片区域后,三者切向速度的衰减速率从大到小依次为螺旋形、直棱形、V形。切向速度影响范围方面,螺旋形略大于直棱形,二者均大于V形;在Z为5.000 m后,三者切向速度径向平均值大小不再减小,保持稳定。

图6 环空岩屑切向速度径向平均值沿轴线变化

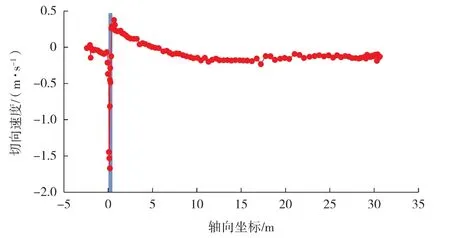

选取Z为-0.050,0.001,0.100,0.150,0.200,0.299,0.400 m等7个典型切面,分析3种工具对岩屑切向速度分布特征的影响。其规律如下:1)岩屑在进入螺旋形工具流道后,在0.100 m处已加速至速度最大值。之后,切向速度最大值基本保持稳定,在出口处开始有所减小;螺旋形切向速度最大值为1.85 m/s。2)岩屑在进入V形叶片流道后,同样在0.100 m处达到切向速度最大值,大小略小于螺旋形,但从V形叶片拐角处至叶片末端,切向速度大小持续减小。实际上,V形工具后段叶片流道对岩屑切向速度具有明显的反向加速作用,当环空入口流速增加到5 m/s时,岩屑切向速度径向平均值会反向加速到正值(见图7)。3)岩屑在进入直棱形叶片流道后,同样在Z为0.100 m处达到切向速度最大值,大小介于螺旋形与V形最大切向速度之间,并在Z为0.100~0.300 m流道内保持稳定;出叶片后,切向速度大小开始降低。

图7 V型工具岩屑切向速度径向平均值变化

4.3 造涡效果

3种工具对井筒流场的造涡特征和紊流效果各不相同。如图8所示:1)在螺旋形叶片槽道内,流场中形成了比较稳定的单向涡流,槽道之后环空流场中存在稳定的扁平状涡流,Z为0.700 m处扁平状涡流仍然清晰可见,在Z为1.500 m处基本消失。2)V形叶片槽道内,Z为0~0.150 m段环空流场中形成了稳定的涡流,在叶片转折处(Z为0.150 m),槽道内部有2层反向涡流。之后,Z为0.200 m处流场混乱,不能够形成规律流动。在Z为0.300 m处,岩屑颗粒通过叶片之后,涡流已经基本趋向稳定。3)直棱形叶片整个槽道内形成了比较稳定的单向涡流,但涡流强度明显低于螺旋形,出槽道后,在Z为0.500 m处涡流已经比较微弱,Z为0.700 m处涡流基本消失。

图8 岩屑床清除工具环空轴向剖面流线

5 环空岩屑分布规律

5.1 岩屑沿环空整体分布特征

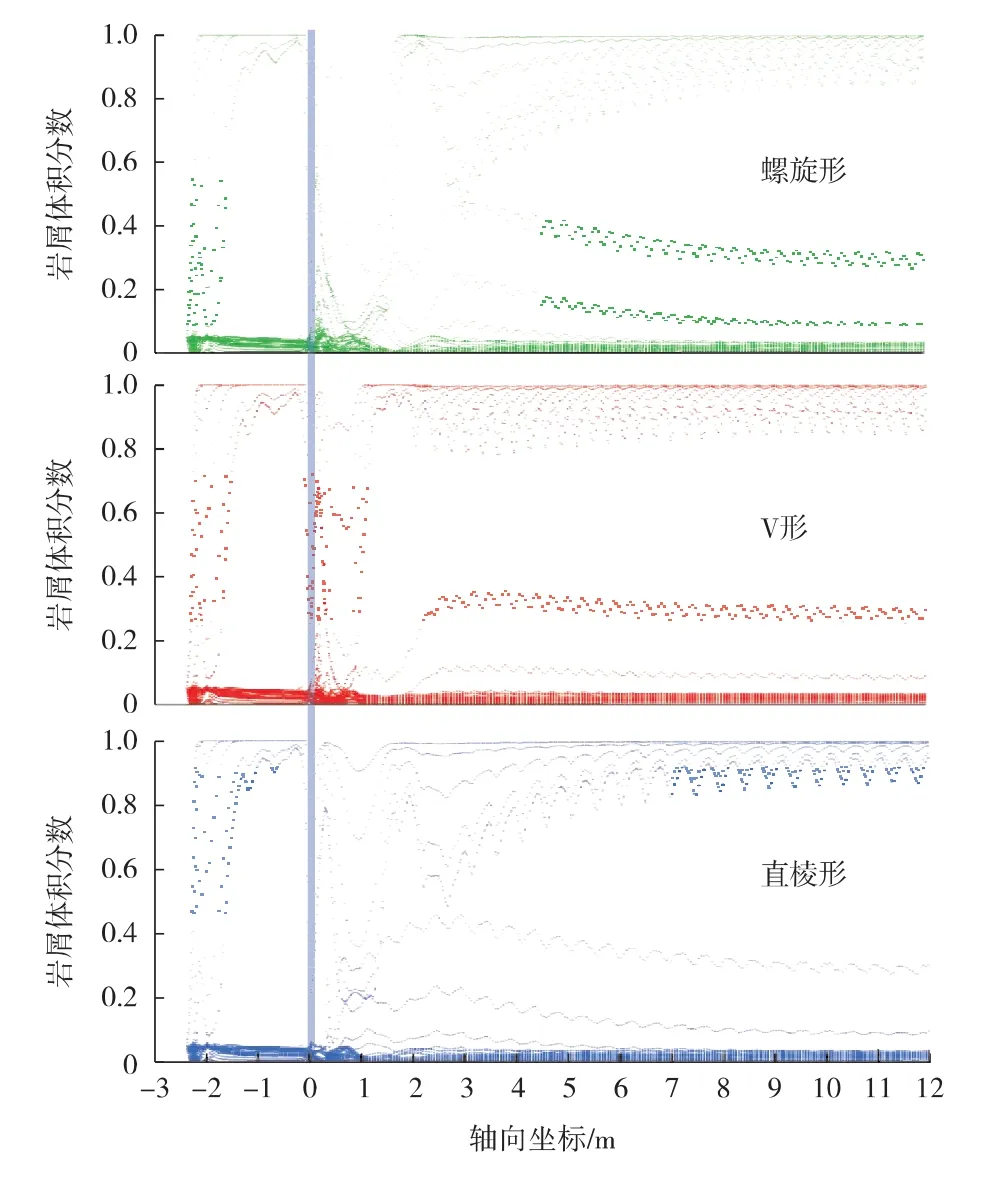

岩屑进入流场后迅速开始沉降,岩屑体积分数由均匀分布状态迅速向0~0.2%,0.8%~1.0%的区间聚集;岩屑在经过叶片流道时,受到叶片的作用,岩屑体积分数为0.8%~1.0%的点迅速减小至消失,通过叶片作用区域环空流场后,岩屑体积分数重新向0~0.2%,0.8%~1.0%的区间聚集;从岩屑体积分数方面而言,3种形状工具作用范围从大到小依次为螺旋形、直棱形、V形(见图9)。

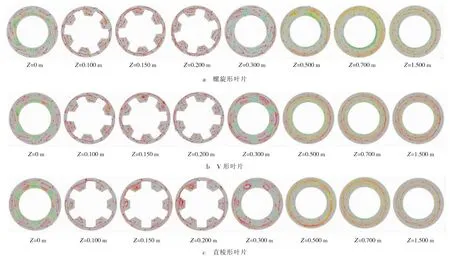

5.2 局部岩屑沉降分布特征

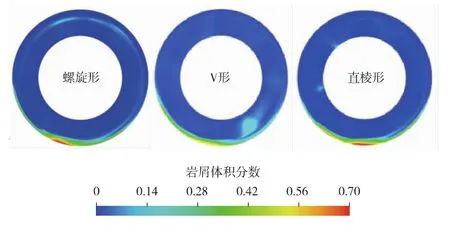

螺旋形岩屑床清除工具环空岩屑床的面积低于直棱形,环空中有部分岩屑被卷携至环空高边;V形岩屑床清除工具环空岩屑床的面积最小,部分岩屑被卷携脱离岩屑床,但仍在低边运移;直棱型岩屑床清除工具岩屑体积分数分布也体现了工具对岩屑的卷携作用,但效果不如另外两者明显(见图10)。这说明螺旋形岩屑床清除工具对环空岩屑具有更高的卷携作用,促使岩屑脱离环空低边;而V形岩屑床清除工具对岩屑床具有更强的扰动能力,在破坏已形成岩屑床和抑制岩屑床形成方面具有更好的效果。

图9 岩屑体积分数轴向分布

图10 岩屑沿环空局部体积分数分布

6 结论

1)3种工具都会产生压降,其中V形叶片岩屑床清除工具造成压降最大,其次是螺旋形,直棱形最小。

2)由于过流面积减小以及叶片旋转对流场扰动的影响,3种工具叶片附近局部环空轴向速度增加,增速效果基本相同。螺旋形叶片对其后环空流场轴向速度的保持能力最强。

3)岩屑进入工具叶片槽道后,切向速度都会迅速增大,螺旋形与V形工具的增速效果明显强于直棱形;岩屑在V形叶片拐点之后槽道内,切向速度减小,甚至反向加速。V形岩屑床清除工具具有最大的切向速度场扰动能力。

4)螺旋形叶片具有最强的造涡和保持涡流能力;V形叶片能够形成2种转向不同的涡流,但保持涡流的效果明显低于螺旋形;直棱形叶片造涡能力最弱,同时,涡流离开叶片槽道后迅速消失。

5)岩屑分布规律上,螺旋形叶片岩屑床清除工具影响范围更远,对水平井环空下端井壁岩屑卷携作用更强,但V形岩屑床清除工具对已经形成大的岩屑床的破坏作用效果更强。

[1]陈红伟,郝振宪,何汉坤,等.水平井设计应用与展望[J].钻采工艺,2004,27(6):8-9.

[2]NAZARI T,HARELAND G,AZAR J J.Review of cuttings transport in directional well drilling:systematic approach[R].SPE 132372,2010.

[3]徐天用,裴道中,黄立新,等.大位移水平井常见问题机理分析及对策[J].钻采工艺,2001,24(5):22-25.

[4]李志勇,李鸿飞,张立新,等.大牛地气田新型防塌钻井液研究及应用[J].石油钻探技术,2016,44(3):39-43.

[5]BOULET J G,SHEPHERD J A,BATHAM J,et al.Improved hole cleaning and reduced rotary torque by new external profile on drilling equipment[C]//IADC/SPE Drilling Conference.New Orleans:Society of Petroleum Engineers,2000:121-128.

[6]SWEATMAN R,WANG H,XENAKIS H.Wellbore stabilization increases fracture gradients and controls losses/flows during drilling[C]//Abu Dhabi International Conference and Exhibition.Abu Dhabi:Society of Petroleum Engineers,2004:95-119.

[7]吴仲华,孙浩玉,聂云飞,等.岩屑床破坏工具流场的数值模拟[J].石油钻探技术,2007,35(5):83-85.

[8]鹿传世.倾斜井眼内岩屑运移的数值计算与清岩工具设计流场计算[D].青岛:中国石油大学(华东),2008.

[9]陈锋,狄勤丰,袁鹏斌,等.高效岩屑床清除钻杆作用机理[J].石油学报,2012,33(2):298-303.

[10]孙晓峰,闫铁,王克林,等.复杂结构井井眼清洁技术研究[J].断块油气田,2013,20(1):1-5.

[11]纪国栋,王克林,孙晓峰,等.井眼清洁工具沿全井段分布位置的计算方法[J].断块油气田,2013,20(1):1-5.

[12]TU JIYUAN,YEOH GUAN HENG,LIU CHAOQUN,等.计算流体力学:从实践中学习[M].王晓冬,译.沈阳:东北大学出版社,2009:1-189.

[13]孙晓峰.大斜度井段岩屑运移实验研究与清洁工具优化设计[D].大庆:东北石油大学,2014.

[14]陈修平,邹德永,李东杰,等.PDC钻头防泥包性能数值模拟研究[J].石油钻探技术,2015,43(6):108-113.

[15]董亮,刘厚林.叶片泵CFD数值计算实例详解[M].北京:机械工业出版社,2015:1-231.

[16]刘梅清,李秋玮,白耀华,等.湍流模形在双吸离心泵数值模拟中的适用性分析[J].农业机械学报,2010,41(增刊1):6-9.

[17]欧特尔,斯雷尼瓦萨,弥勒,等.普朗特流体力学基础[M].11版.朱自强,钱翼稷,李宗瑞,译.北京:科学出版社,2008:13-423.

(编辑 赵卫红)

Analysis on function of cuttings bed remover in different shapes

YU Wanshun1,2,WANG Haige2,JI Guodong2

(1.Research Institute of Petroleum Exploration&Development,Beijing 100083,China; 2.CNPC Drilling Research Institute,Beijing 102206,China)

In recent years,cuttings bed removers in many different shapes are created to promote cuttings transport in the wellbore, which have developed the methods to break and clean cuttings bed,and are proved helpful.However vague understanding on the function of cuttings bed remover limits its further development in our research.In order to distinguish the effects of different tools, three kinds of cuttings removers are designed,including straight rhombus blade,S-shaped blade and V-shaped blade.CFD is used to numerically simulate the drill fluid flow field near cuttings removers and pipes.Simulation results were compared and analyzed in terms of pressure field,velocity field,streamline trajectories characteristics and the distribution of cuttings,thus effect features among tools with different structures are studied.On cuttings bed removal effect,spiral shaped and V shaped tool are better than straight blade,and the former two tools′effect on the distribution of debris have their own characteristics.These results provide theoretical support for the design,manufacture and field application of cuttings remover.

cuttings bed;horizontal well;blade;multiple phase flow;numerical simulation

国家科技重大专项课题“工厂化钻井关键技术、装备研究及应用”(2016ZX05022-001)

TE21

:A

10.6056/dkyqt201701027

2016-06-25;改回日期:2016-10-26。

余万顺,男,1993年生,油气井工程专业在读硕士研究生。E-mail:yuwsdr@cnpc.com.cn。

余万顺,汪海阁,纪国栋.叶片形状对岩屑床清除工具作用效果的影响规律[J].断块油气田,2017,24(1):120-124.

YU Wanshun,WANG Haige,JI Guodong.Analysis on function of cuttings bed remover in different shapes[J].Fault-Block Oil&Gas Field,2017,24(1):120-124.