基于流场诊断的燃煤电站SCR系统喷氨优化及试验验证

2017-02-09刘国富沈德魁

刘国富 沈德魁 肖 睿

(东南大学能源热转换及其过程测控教育部重点实验室, 南京210096)

基于流场诊断的燃煤电站SCR系统喷氨优化及试验验证

刘国富 沈德魁 肖 睿

(东南大学能源热转换及其过程测控教育部重点实验室, 南京210096)

为实现SCR系统的安全高效运行,采用CFD数值模拟技术开展660 MW燃煤电站SCR系统流场优化.根据喷氨格栅前烟气流动特性解析喷氨支管阀门权重,基于权重阀开展喷氨优化研究.分析了优化前后首层催化剂入口截面烟气速度/浓度分布特性,搭建冷态模化试验装置对数值模拟研究结果进行验证.研究结果表明:导流板合理优化布置可有效改善流场分布的均匀性,速度标准偏差可相对减少约71.30%;基于权重阀优化喷氨使喷氨特性与烟气流动特性匹配良好,改善了浓度分布的均匀性,浓度标准偏差相对减少约24.95%;冷态模化试验值与数值模拟值吻合良好,两者偏差仅为3.08%;流场/权重阀喷氨优化协同作用能够最大限度提升燃煤电站SCR系统的工作性能.

流场诊断;喷氨优化;权重阀;CFD;冷态模化试验

氮氧化物(NOx)的大量排放是造成光化学烟雾、酸雨、平流层臭氧层破坏、全球变暖等一系列环境问题的重要原因[1].燃煤电站NOx排放量在全国排放总量中占据了较大的份额,随着社会经济的发展,我国燃煤电站装机容量逐年增加,因此控制燃煤电站NOx排放水平刻不容缓[2-5].对此,国家颁发多部法规保证燃煤电站NOx排放水平在合理范围内[6-9],GB 13223—2003明确规定燃煤锅炉第3时段NOx最高允许排放浓度为450 mg/m3; GB 13223—2011进一步要求燃煤锅炉NOx排放浓度限值为100 mg/m3;2014年和2015年国家相继印发《煤电节能减排升级与改造行动计划(2014—2020年)》、《全面实施燃煤电厂超低排放和节能改造工作方案》,严控大气污染物排放,力求2020年前300 MW以上燃煤电站全面实现超低排放改造(NOx排放浓度不高于50 mg/m3)及所有新建燃煤电站必须满足超低排放水平.

选择性催化还原(SCR)烟气脱硝技术以其技术成熟、脱硝效率高等优势被广泛应用于国内燃煤电站[10].SCR烟气脱硝效率受催化剂、烟气流场、首层催化剂入口截面内氨氮混合当量比等多种因素的影响[11].为满足超低排放形势下的排放要求,多采用催化剂3层布置的改造措施,烟气催化剂接触时间的延长提高了NOx的还原率,但这一定程度上增加了SO2/SO3的转化率[12-14].

保证系统内烟气流场/浓度场的均匀分布是实现改造机组超低排放安全高效运行的关键[15-19].烟气流速过高直接导致催化剂磨损失活、反应不充分,反之则导致催化剂堵塞失活等问题;烟气氨氮混合当量比不匹配导致脱硝效率下降,氨逃逸升高,逃逸氨易与SO3生成黏性硫酸氢氨(ABS)[20-21],直接造成下游设备积灰受损、锅炉热效率下降等一系列运行问题.

计算流体力学(CFD)技术基于直观、便捷、经济等优点被广泛应用于科学研究及工程实践中.Xu等[22]采用CFD技术建立某350 MW机组SCR系统几何模型,研究表明系统内导流板的不合理安装会显著降低催化剂使用寿命;Lei等[23]针对整体式蜂窝状催化剂SCR系统建立了三维全尺寸几何模型,模拟研究表明入口烟气速度越低、入口烟温越高、NH3/NOx越高,则脱硝效率越高,这一结论与实验结果相吻合;Ogidiama等[24]对某催化剂双层布置SCR系统开展了数值模拟研究,分析了催化剂布置形式对脱硝性能的影响规律,结果表明双层催化剂布置时最佳NH3/NOx摩尔比为0.6,相比催化剂单层布置更有优势;Yao等[25]对蜂窝状催化剂SCR系统的流动与反应特性开展了数值模拟研究,获得了用于修正多孔介质模型的化学反应修正系数,模拟与实验结果吻合良好.

本文从流场诊断与喷氨优化角度研究某660 MW燃煤电站SCR系统的运行优化技术.首先基于CFD数值模拟技术分析当前SCR系统流场/浓度场分布特性,进而优化得到满足工程设计要求的导流板布置方案;根据喷氨格栅前烟气流动特性解析喷氨支管阀门权重,基于权重阀开展喷氨优化研究,重点分析首层催化剂入口截面烟气速度/浓度分布特性.最后基于相似准则搭建冷态模化(简称冷模)试验装置,对数值模拟研究结果加以验证.

1 模型对象

1.1 SCR反应机理与评价指标

SCR技术是通过向烟道中喷射还原剂(氨气、尿素等)后,催化剂在合适烟温区间将烟气中的NOx转化为无害的氮气和水,该过程主要有如下化学反应[10, 26]:

4NO+4NH3+O2→4N2+6H2O

(1)

6NO+4NH3→5N2+6H2O

(2)

6NO2+8NH3→7N2+12H2O

(3)

2NO2+4NH3+O2→3N2+6H2O

(4)

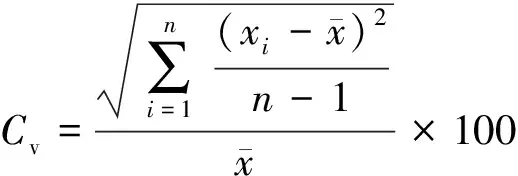

采用标准偏差Cv评价SCR系统的设计性能,重点研究首层催化剂入口截面内的速度/浓度分布标准偏差,确保满足工程设计要求(速度偏差Cv<15%,浓度Cv<5%).标准偏差Cv定义式如下:

(5)

在SCR系统首层催化剂入口截面内,若速度分布偏差较小,一般不会引起积灰、磨损,且有利于保障有充分的化学反应时间;若还原剂浓度分布偏差较小,则可以保证还原剂与NOx按照当量比充分反应,有助于提高脱硝效率,减少氨逃逸,抑制ABS的生成,保障SCR系统的安全高效运行.

1.2 CFD计算模型

研究对象为某660 MW超超临界燃煤电站SCR系统,选取液氨作为还原剂.烟气从省煤器出口进入SCR系统,依次经过多组导流板、喷氨格栅、喷氨格栅(AIG)混合管、整流格栅等进入SCR反应器发生脱硝反应,随后“洁净”的烟气进入下游空预器.超低排放形势下,SCR反应器采用了3层催化剂满布置的改造方案.此外,该系统采用分区控制式喷氨格栅,单侧各有24个手动蝶阀分别调控24个H型喷氨格栅子单元,AIG下游布置AIG混合管以加强氨氮混合.

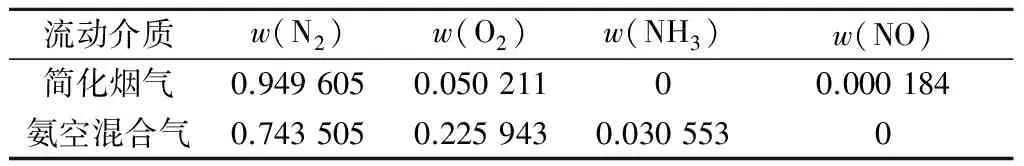

为便于开展CFD计算研究,将烟气视为不可压缩牛顿流体,假设省煤器出口烟气速度/NOx浓度分布均匀,忽略SO2,SO3,CO,CO2,H2O等气体组分的影响,烟气组分特性如表1所示.虽然本文所涉及的SCR系统采用高尘布置工艺,但据统计入口烟气中飞灰颗粒所占体积分数不足1%,颗粒相对连续相的影响程度有限,故忽略颗粒相,仅研究SCR系统内气相场的均匀分布特性.

表1 数值模拟计算烟气参数

基于Gambit建立SCR系统全尺寸几何模型(单侧),包括其中内部导流板、喷氨格栅、AIG混合管、整流格栅、催化剂层等;对AIG及混合管、整流格栅、导流板附近流域进行网格加密处理,近壁处采用壁面函数法近似处理,规则流域采用六面体网格,复杂流域采用四面体网格,经独立性检验最终确定网格划分总数约为35×106.

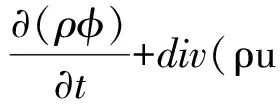

CFD数值模拟计算的控制方程(质量守恒、动量守恒、能量守恒、组分守恒)可表述为如下通用形式:

(6)

式中,φ为通用变量,φ=u,v,w,T,cs,其中u,v,w为速度矢量u在x,y,z方向的分量,T为温度,cs为组分s的体积浓度;Γ为广义扩散系数;S为广义源项;ρ为烟气密度.对于不同方程,φ,Γ,S具有特定的形式.

针对简化气态连续相烟气,采用组分输运模型模拟烟气组分特性;采用Realizablek-ε模型模拟烟气湍流运动;选用多孔介质模型模拟SCR反应器内催化剂层的压降,x,z向黏性阻力系数设置为大于y向的10倍;采用速度入口及压力出口边界;壁面处采用无滑移边界条件;采用有限体积法离散控制方程;压力速度耦合采用SIMPLE算法.为加快收敛,控制方程离散格式首先采用默认的一阶离散格式,获得稳定解后,采用精度更高的二阶迎风格式继续迭代直至收敛.

2 冷态模化试验装置

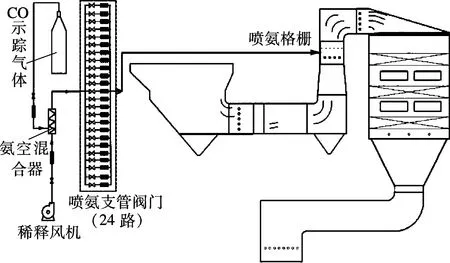

采用CFD数值模拟与冷态模化试验相结合的方法可更加可靠地评价系统设计及运行性能.本文搭建SCR系统冷态模化试验装置,如图1所示.基于相似准则,设计与开展SCR冷态模化试验时应保证比例相似、动力相似.

图1 冷模试验装置示意图

2.1 比例相似

缩放比例过小,影响试验精度,缩放比例过大,试验成本大幅增加,本文将原型SCR系统及其内部构件按照1∶12等比例缩小.

2.2 动力相似

影响流场分布特性的力有多种类型,要达到所有的力对应成同一比例难以实现,通常保证主要作用力成比例.本文将流场中牛顿流体基本控制方程及连续性方程无量纲化,得出影响流动特性的主要准则数为雷诺数(Re)、弗劳德数(Fr)、欧拉数(Eu).这表明在原型SCR系统与冷态模化试验装置Re,Fr,Eu保持一致的情况下,可确保两者流动特性的相似性.而实际模化中难以满足以上所有的条件,故本文根据系统自身特性选择主要准则数并保证其相似.

SCR冷态模化试验装置内流动以受迫运动为主,重力运动为辅,因此模化过程中选择Re,Eu为主、Fr为辅进行动力相似.所谓气流运动进入自模化,是指Re大于某一数值后(一般为105),Eu不再与Re有关而保持一定值,此时雷诺准则已失去判别相似的作用,仅需使用Eu相似判别.经计算SCR系统及冷态模化试验装置内烟气流动最低Re均位于自模化[27]区域,这说明需保证SCR系统及冷态模化试验装置Eu数的一致,即

(7)

(8)

式中,V0,ΔP0,ρ0分别为原型SCR系统中的烟气流速、压降、烟气密度;V1,ΔP1,ρ1分别为冷态模化试验装置中的烟气流速、压降、密度.

设计冷态模化试验时,应确保冷态模化装置与原型系统的压降ΔP保持一致,但存在ρ1≈2ρ0,这就要求V0与V1成一定比例才能确保实现动力相似.故本文取V0/V1≈1.4,采用过滤海绵模拟催化剂以产生等效压降.

2.3 冷态模化试验方案

SCR冷态模化试验不涉及化学反应,而氨气在空气中不能稳定存在,具有腐蚀性,因此选择一氧化碳(CO)作为示踪气体.

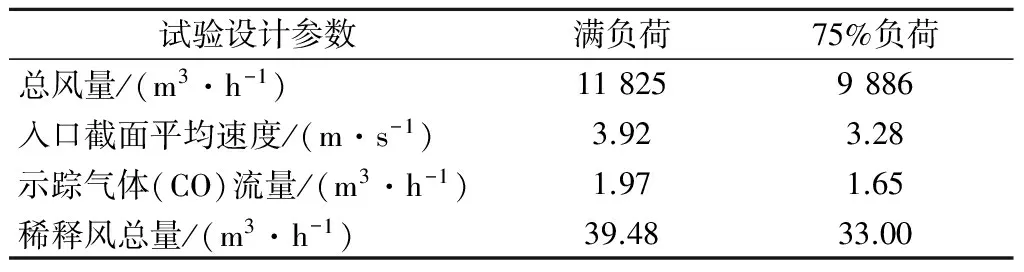

SCR冷态模化装置经密封性和牢固性测试后按照表2中的设计参数开展验证研究.采用Testo350烟气分析仪网格布点(间隔不小于100mm)实现示踪气体10-6级浓度测量,采用Testo425热线风速仪网格布点测量烟气流动特性,采用U形管差压计修正等效压降,24路AIG喷氨子单元供氨通道单独安装转子流量计(1.5级精度),以实现供氨流量的精确调控.

表2 变负荷工况冷模试验工况

3 结果与讨论

3.1 SCR系统流场诊断与优化

原设计方案中,AIG上游至省煤器出口烟道转弯及渐扩、渐缩位置共计布置34片导流片(记为导流板群1);AIG下游左、右侧转弯烟道各布置2片弧型导流板(记为导流板群2).以AIG位置为分界面依次分析首层催化剂入口及AIG前烟道截面内的流场分布特性.

3.1.1 导流板布置

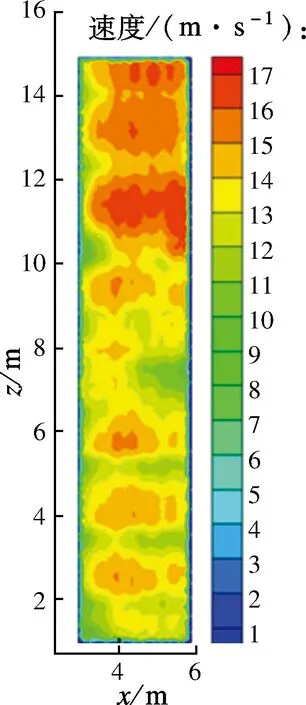

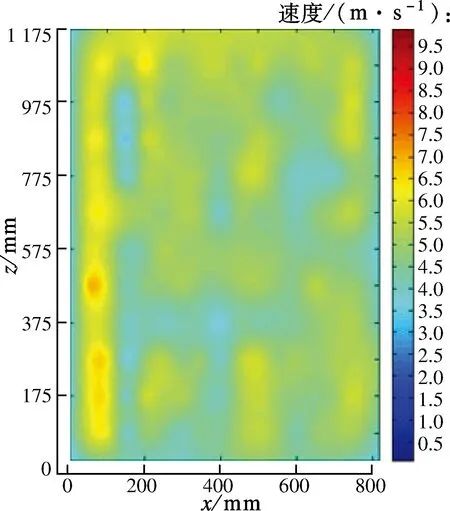

图2(a)、(b)为变负荷工况下AIG前截面烟气速度分布特性.尽管省煤器出口至AIG前截面历经烟道渐扩、转弯等过程,但变负荷工况下烟道截面内的速度分布标准偏差Cv均小于15%,因此可认为,导流板群1的布置能够使AIG前截面烟道流域内的流场均匀分布.同时,对比图2(a)和(b)可发现,流场分布均匀性随负荷波动不大.

基于首层催化剂入口截面内的速度分布均匀性分析导流板群2布置的合理性. 图2(c)为首层催化剂入口截面的速度分布特性.数值模拟结果表明,截面内速度分布呈波浪形分布,速度分布标准偏差Cv高达50.17%,远大于工程设计要求,说明导流板群2的布置欠合理,不能有效地改善AIG下游转弯烟道流域内的速度分布均匀性,因此有必要对其进行优化.

(a) 满负荷,AIG前截面(Cv=11.61%)

(b) 75%负荷,AIG前截面(Cv=11.63%)

3.1.2 导流板优化布置方案

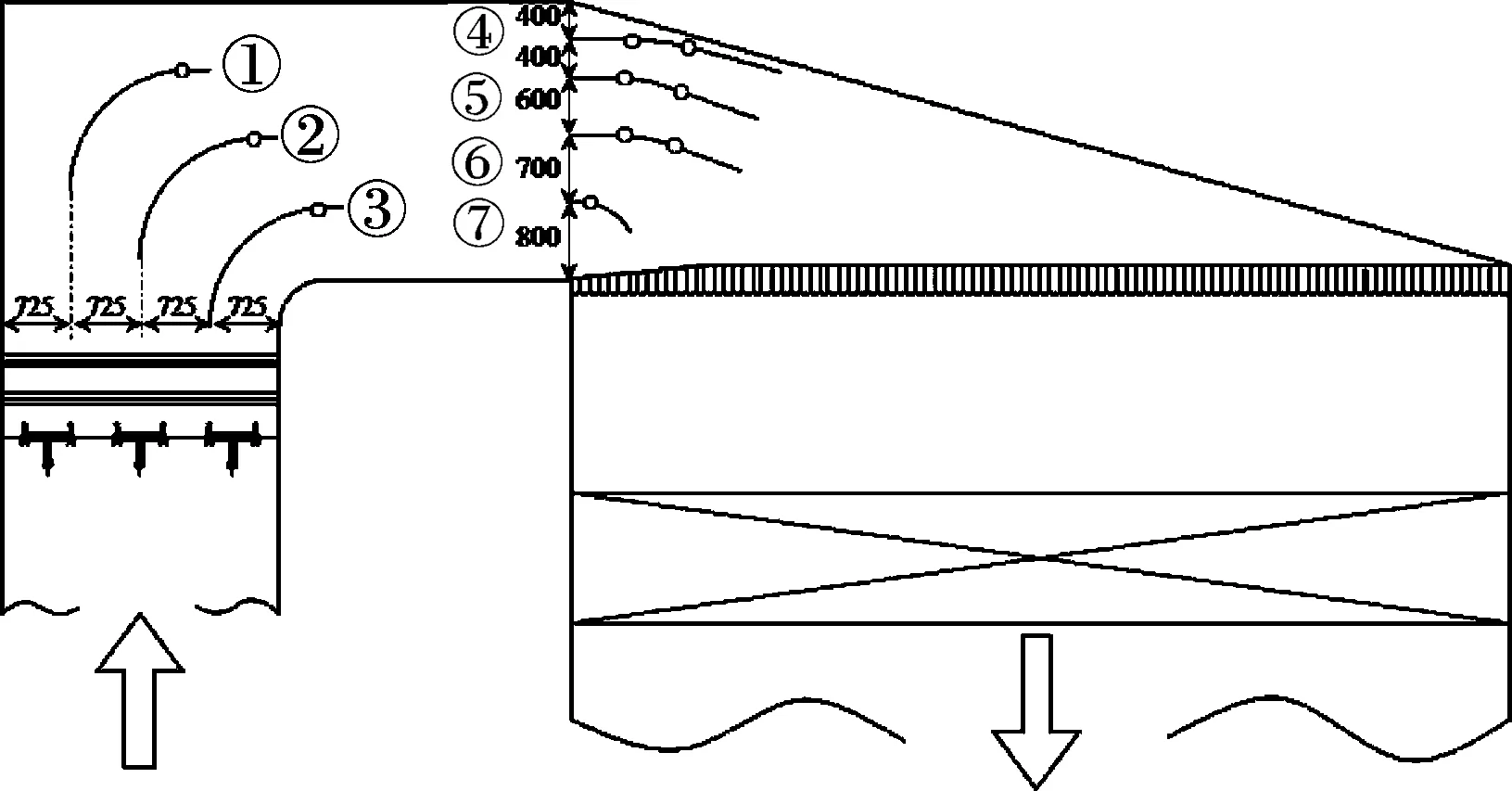

对导流板群2进行优化布置(见图3(a)):AIG下游左侧转弯烟道内导流板采用3片弧直型结构完全一致的导流板,图3(a)中导流板①~③采用等距布置的方式,90°弧形段所对应的半径为1 250 mm,直段长度为200 mm;由于烟气流经右侧转弯烟道不仅流向发生偏移,而且流通截面剧烈变化,因而采用4片直弧直型导流板,导流板④~⑦前置段长度分别为700,500,500,100 mm,弧形段半径分别为2 000,1 500,1 500,600 mm,弧形段所对圆心角分别为12°,20°,20°,60°,后置段长度分别为1 000,1 000,800,0 mm.

(a) 导流板群2优化布置方案

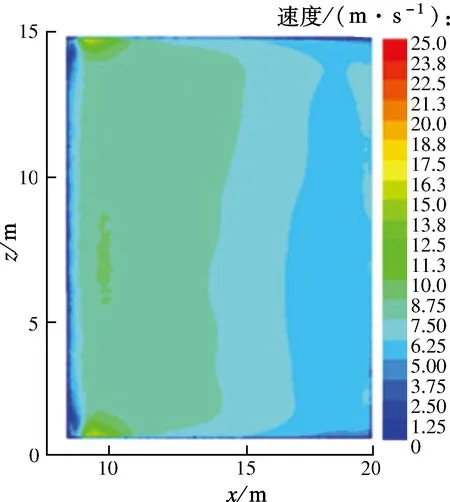

(b) 满负荷速度分布(Cv=14.4%)

基于导流板群2的优化布置方案重建SCR系统几何模型,重新网格划分数值计算,重点分析首层催化剂入口截面内的速度分布特性.

由图3(b)可以看出,首层催化剂入口截面内速度波浪形分布特性变得平缓,这表明截面内的烟气速度梯度减小,截面内烟速极值较小(约9 m/s),速度分布标准偏差Cv降低至14.4%,相对减少约71.30%.这说明导流板群2的优化布置能够有效改善该流域内的速度分布均匀性,有助于SCR脱硝反应的高效进行.

3.1.3 基于流场优化方案的冷态模化试验

基于表2中的试验工况开展冷态模化试验,解析首层催化剂入口截面内的速度分布特性,对比验证数值模拟结果.

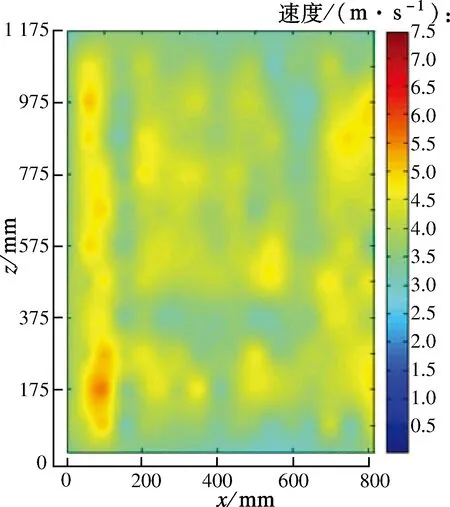

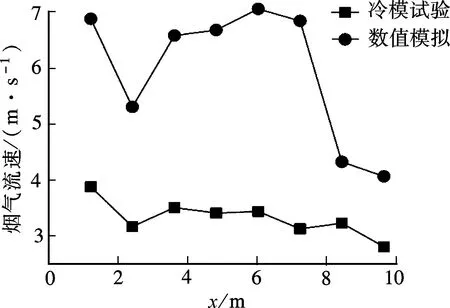

变负荷工况下的冷态模化试验结果如图4(a)、(b)所示,满负荷、75%负荷工况下导流板优化后截面内的烟气速度分布标准偏差Cv分别为12.49%,11.40%;与数值模拟结果相比,最大Cv偏差约为3%,因而吻合性良好.冷态模化试验所得Cv偏小是由于Cv是通过间隔较大的离散测点获得,所用数据相对较少、均匀性较好所致.但从总体趋势上而言,数值模拟与冷态模化试验结果均满足工程设计要求,这证明了导流板群2优化方案的合理性.同时对比图4(a)、(b)可以看出,速度分布均匀性随负荷波动不大.

(a) 满负荷速度分布(Cv=12.49%)

(b) 75%负荷速度分布(Cv=11.40%)

(c) z向中心线冷模与数值模拟结果对比

为进一步研究CFD数模结果与冷态模化试验结果的吻合性,取首层催化剂入口截面内z向中心线上的试验数据进行分析.图4(c)给出了z向中心线上沿x向的速度分布特性,可发现数值模拟与冷态模化试验结果在x向上具有较为相似的分布特性,但数值模拟方法所得烟气速度整体偏高,这是因为在设计冷态模化试验时基于相似准则将原型SCR系统的烟气速度进行了比例缩小(V0/V1≈1.4)所致.由此可得,本文所开展的冷态模化与数值模拟试验结果吻合较好,验证了所获导流板群2的优化布置方案的可靠性.

3.2 SCR系统喷氨优化

本文假设SCR系统入口NOx浓度分布均匀,因此要保证氨氮混合当量比匹配良好,必须保证首层催化剂入口截面内还原剂NH3的分布均匀.

3.2.1 导流板改善浓度场分布特性分析

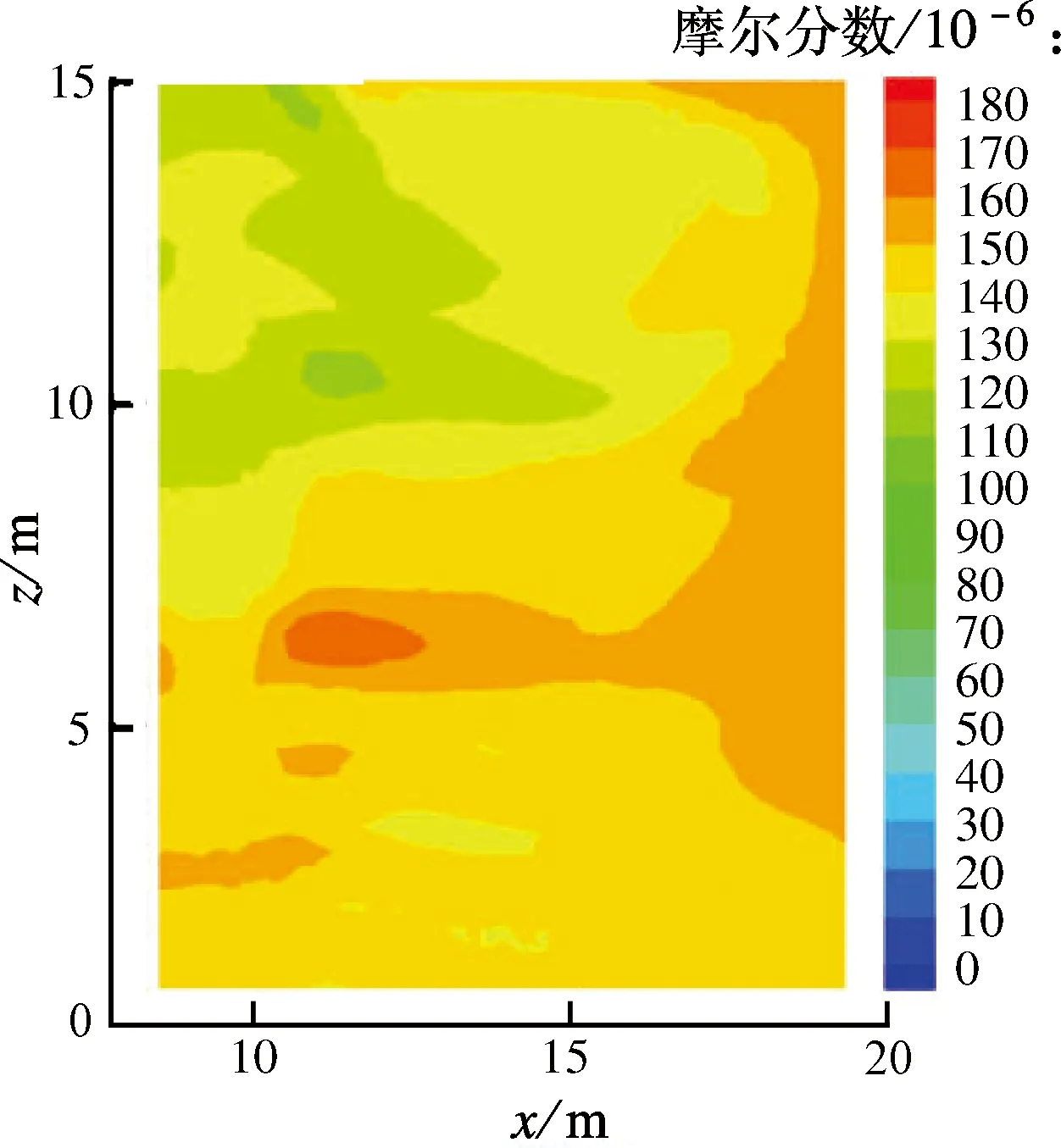

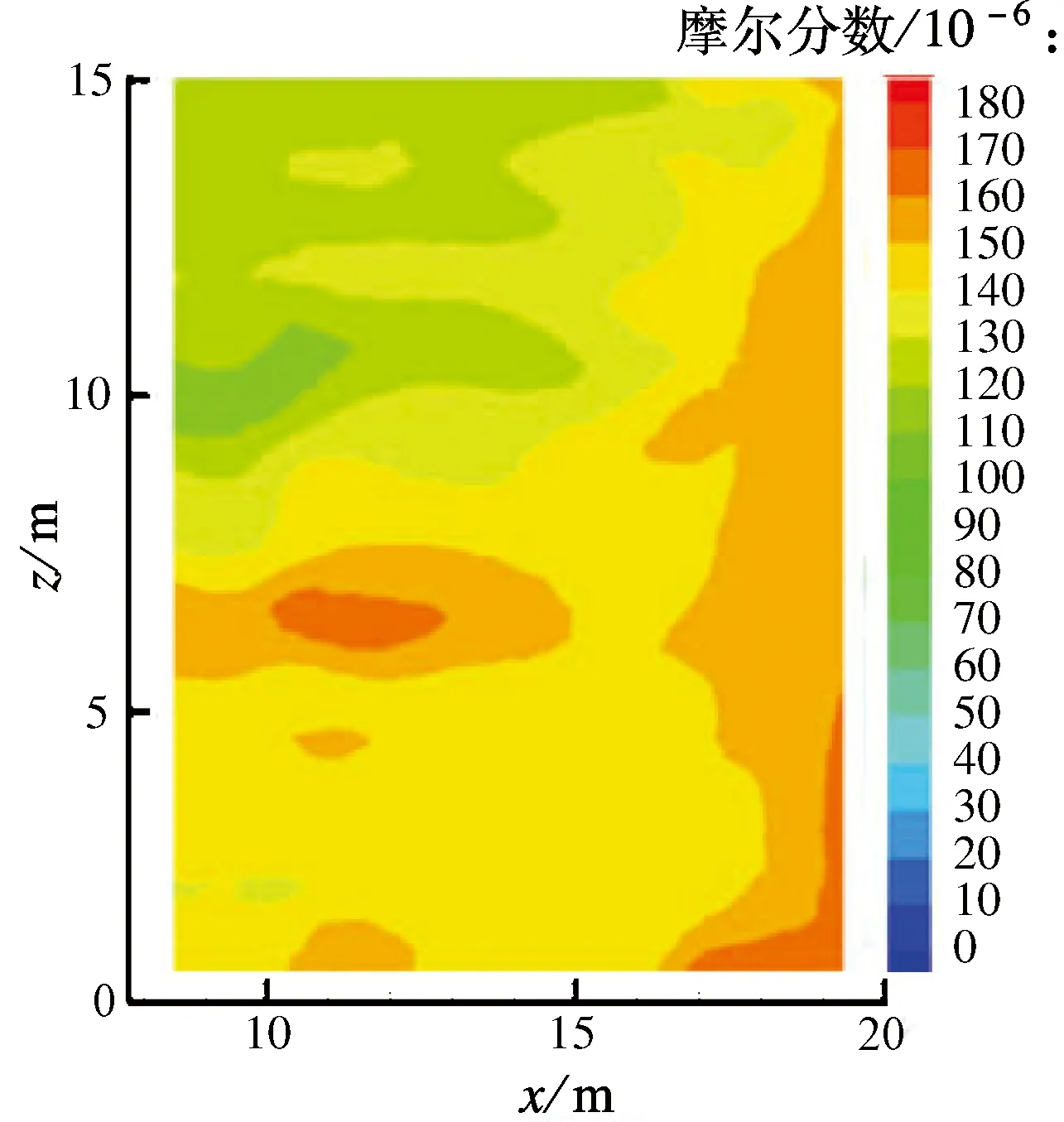

图5(a)给出了基于CFD技术解析导流板优化前满负荷首层催化剂入口截面内的NH3浓度分布,其分布标准偏差Cv约为8.2%,高于工程设计标准,此时首层催化剂入口截面内最大浓度偏差高达70×10-6~100×10-6左右,使得首层催化剂入口截面内多数位置难以维持合理的氨氮当量比,不利于系统的安全高效运行.

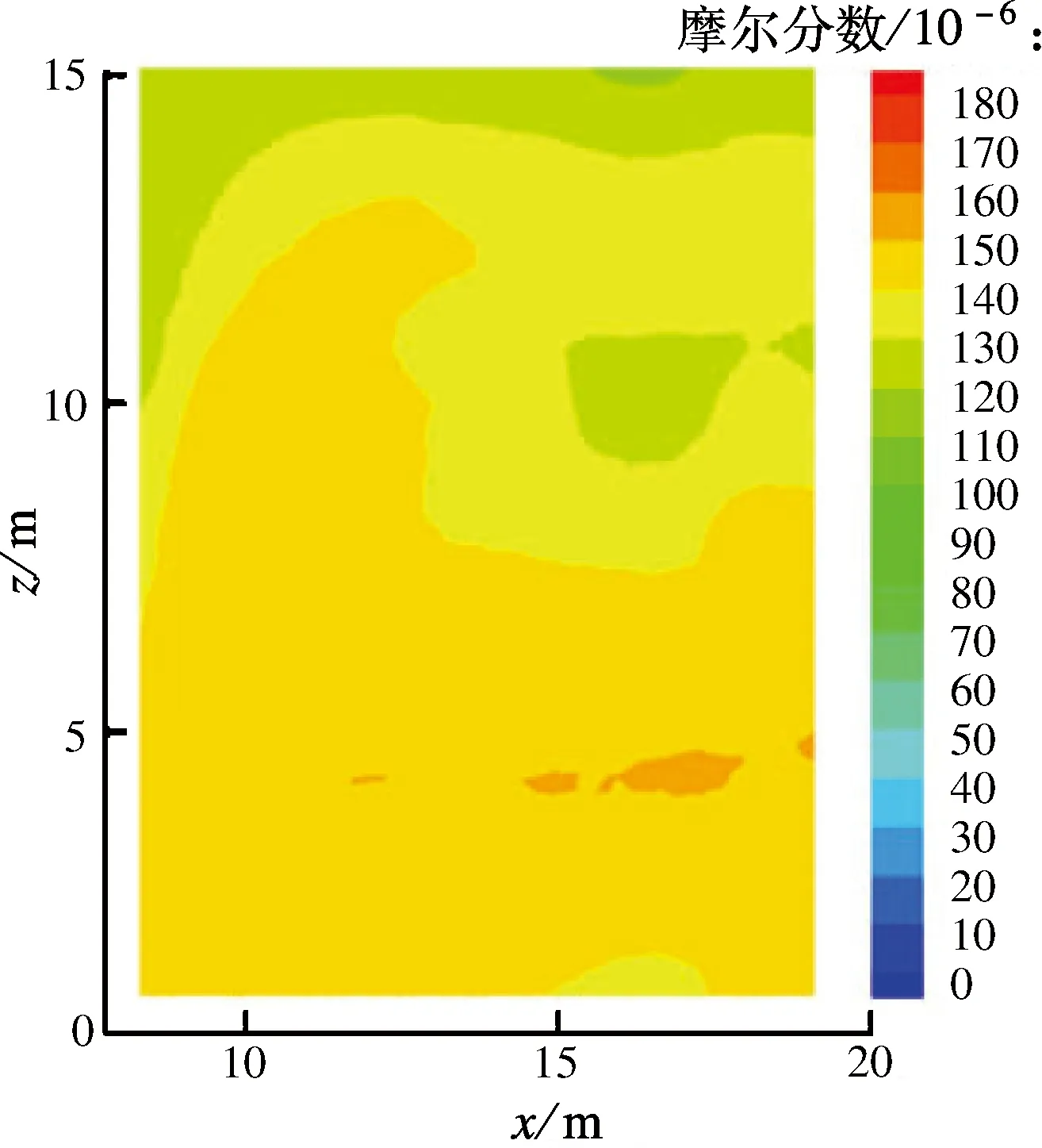

经导流板群2的优化布置,首层催化剂入口截面内NH3浓度分布标准偏差Cv降低至4.61%,相对减少约43.78%,如图5(b)所示.这表明导流板的优化布置对流场及浓度场分布特性均有较强的改善能力,合理的导流板优化布置方案不仅可保证烟气流速处于合理空速范围内,而且有助于维持首层催化剂入口截面内良好的氨氮混合当量比;相对而言,导流板优化布置对流场分布特性的改善作用更强.

(a) 原设计方案下NH3分布数模结果(Cv=8.2%)

(b) 导流板优化后NH3分布数模结果(Cv=4.61%)

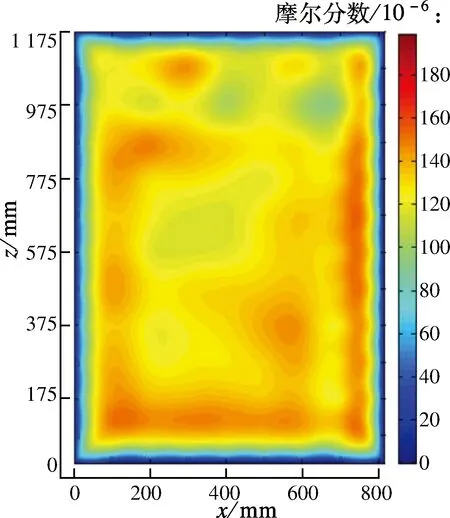

(c) 导流板优化后NH3分布冷模结果(Cv=7.69%)

(d) 权重阀喷氨/流场优化后NH3分布数模结果(Cv=3.46%)

(e) 权重阀喷氨/流场优化后NH3分布冷模结果(Cv=3.54%)

图5(c)给出了基于冷态模化试验解析导流板优化后满负荷首层催化剂入口截面内NH3浓度分布,其分布标准偏差Cv约为7.69%,相比相同工况下的数值模拟结果偏高,这是因为冷态模化试验装置尺寸较小,氨烟混合距离比实际过程有所降低,使混合强度减弱.综合对比导流板优化后的数值模拟、冷态模化试验结果,两者的NH3浓度分布趋势相似,且都比导流板优化前的NH3浓度分布Cv降低,这一方面验证了CFD模拟方法的可靠性,另一方面也验证了导流板优化布置有助于改善浓度场均匀分布特性.

3.2.2 基于权重阀喷氨优化特性

为适应超低排放要求,必须进一步提高首层催化剂入口截面内NH3浓度均匀分布.为此,本文提出基于对AIG前烟气流动特性的分析开展了SCR系统喷氨优化,即根据AIG前烟气流动特性定量解析喷氨支管阀门权重,并按照预设的权重流量/开度对应关系,开展基于权重阀的喷氨优化,实现精细喷氨.

喷氨支管阀门权重φ的确定方法如下:

(9)

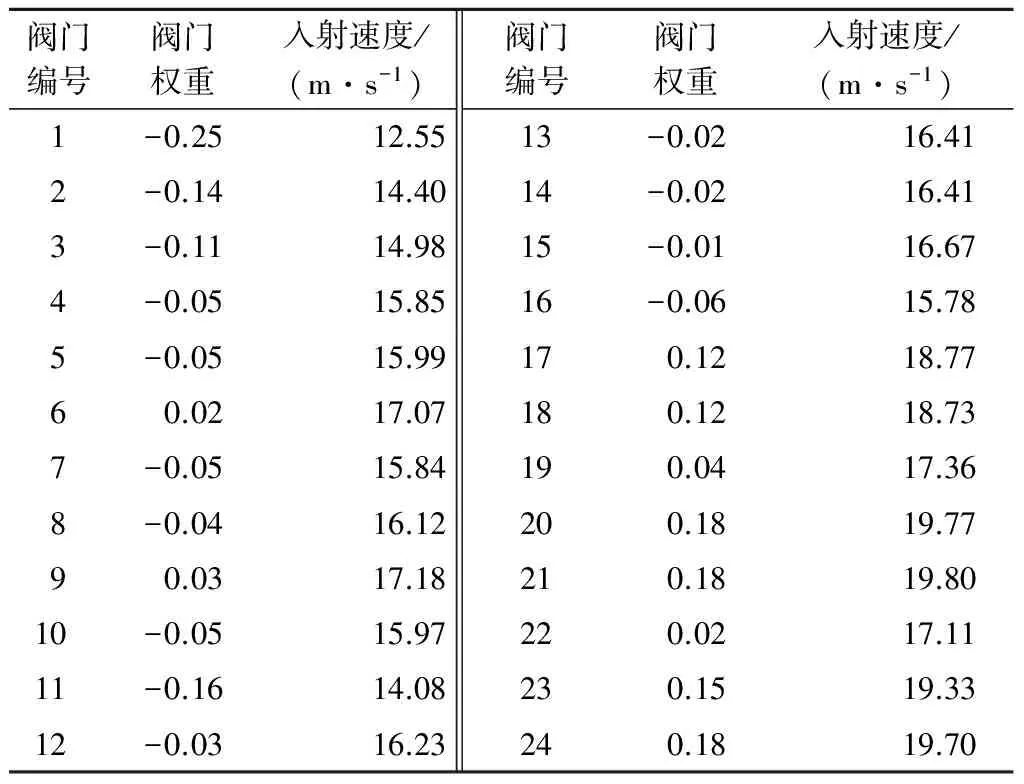

通过开展满负荷工况下的数值模拟计算,获取AIG前整个烟道截面内的烟气流动特性,根据AIG分布型式确定各子单元所控制烟道区域,然后确定各烟道区域及整个截面内的烟气速度平均值,最终确定各喷氨支管阀门权重.

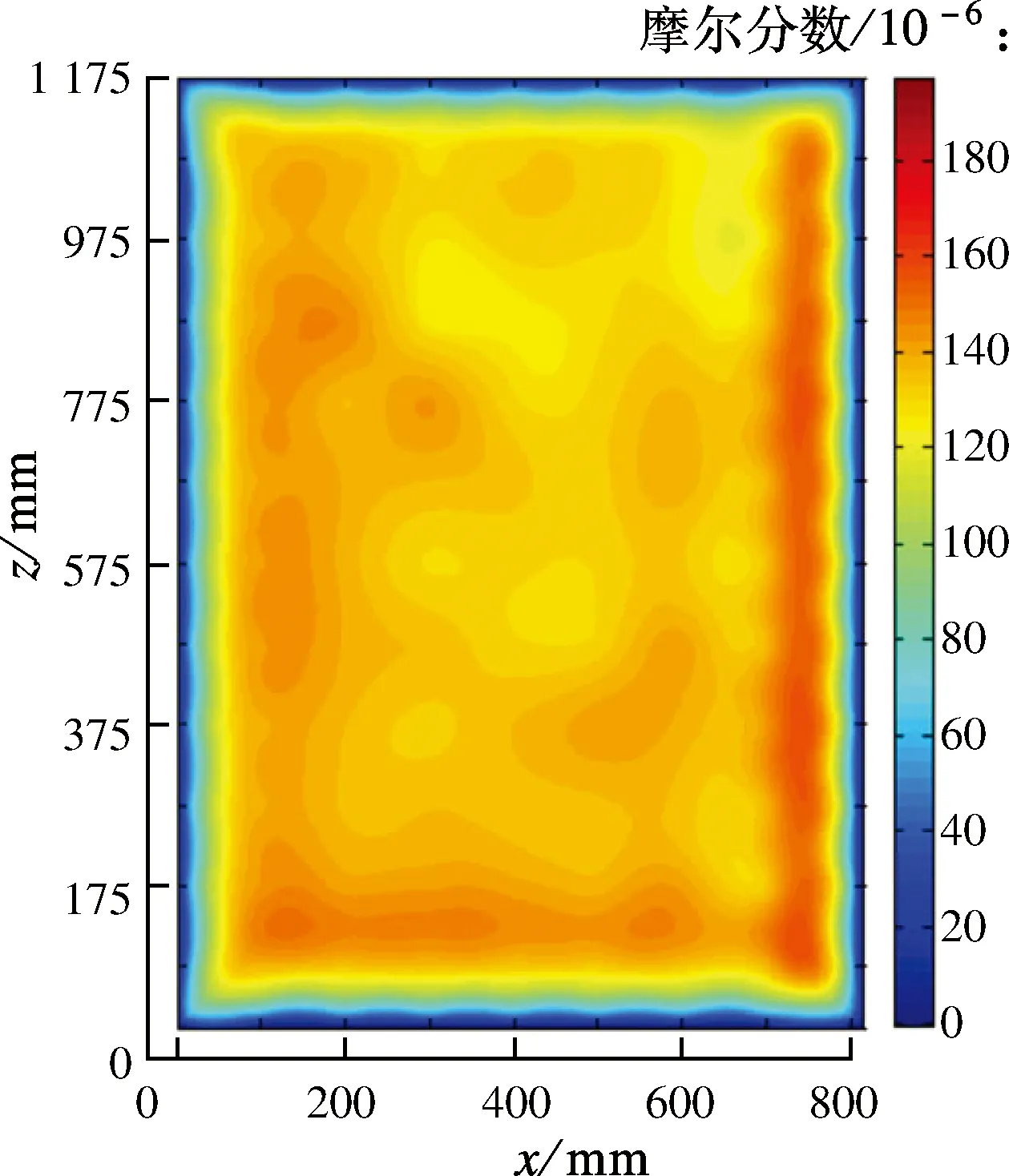

已知均匀喷氨工况下满负荷喷氨支管氨空混合气入射速度为16.75m/s,据此解析获得基于权重阀喷氨优化的工艺参数如表3所示.数值模拟计算结果如图5(d)所示,可以看出,基于权重阀喷氨优化后,截面内最大浓度偏差约为30×10-6~50×10-6左右,整体分布比较均匀,NH3浓度分布标准偏差Cv进一步降低至3.46%,相对减少约24.95%,远优于工程设计标准,这表明基于权重阀喷氨优化方法能够显著改善浓度场分布特性.

表3 满负荷工况基于权重阀喷氨优化工艺设计参数

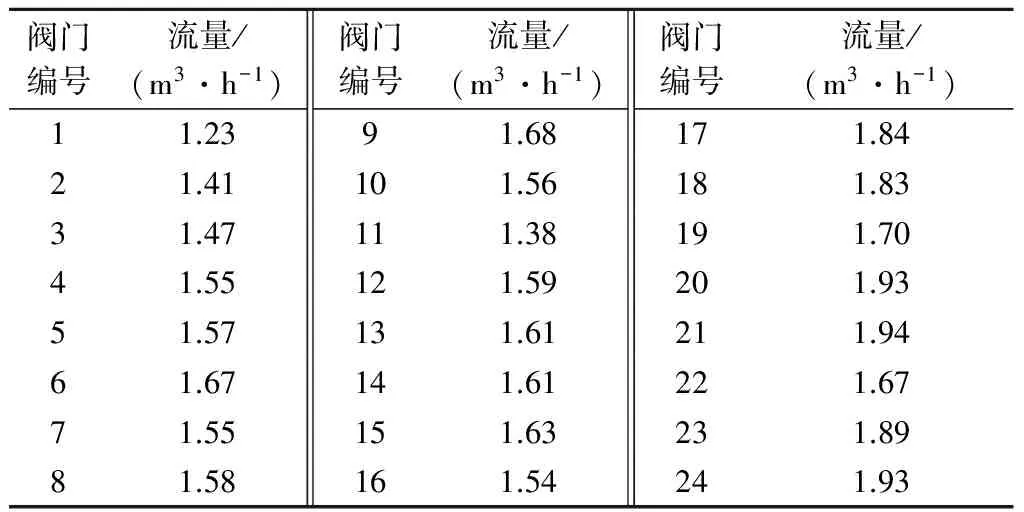

为进一步验证基于权重阀喷氨优化的可靠性,设计冷态模化试验.均匀喷氨工况下,24路喷氨支管流量均设定为1.65 m3/h;基于权重阀喷氨优化工况下,示踪气体流量及氨空混合气总流量均保持不变,各喷氨支管实际流通氨空混合气流量设计参数见表4.

表4 满负荷工况冷态模化试验喷氨支管预设流量

图5(e)给出了满负荷工况下基于权重阀喷氨/流场优化后的冷态模化试验结果,可以看出,截面内NH3浓度分布非常均匀,其分布标准偏差Cv约为3.54%,这与数值模拟结果吻合度较好,两者偏差仅为0.08%,NH3浓度的均匀分布间接反映了氨氮混合当量比的良好匹配,这说明基于权重阀的喷氨优化方法可保证SCR系统喷氨特性与烟气流动特性匹配良好,有助于超低排放要求下SCR系统的高效运行.

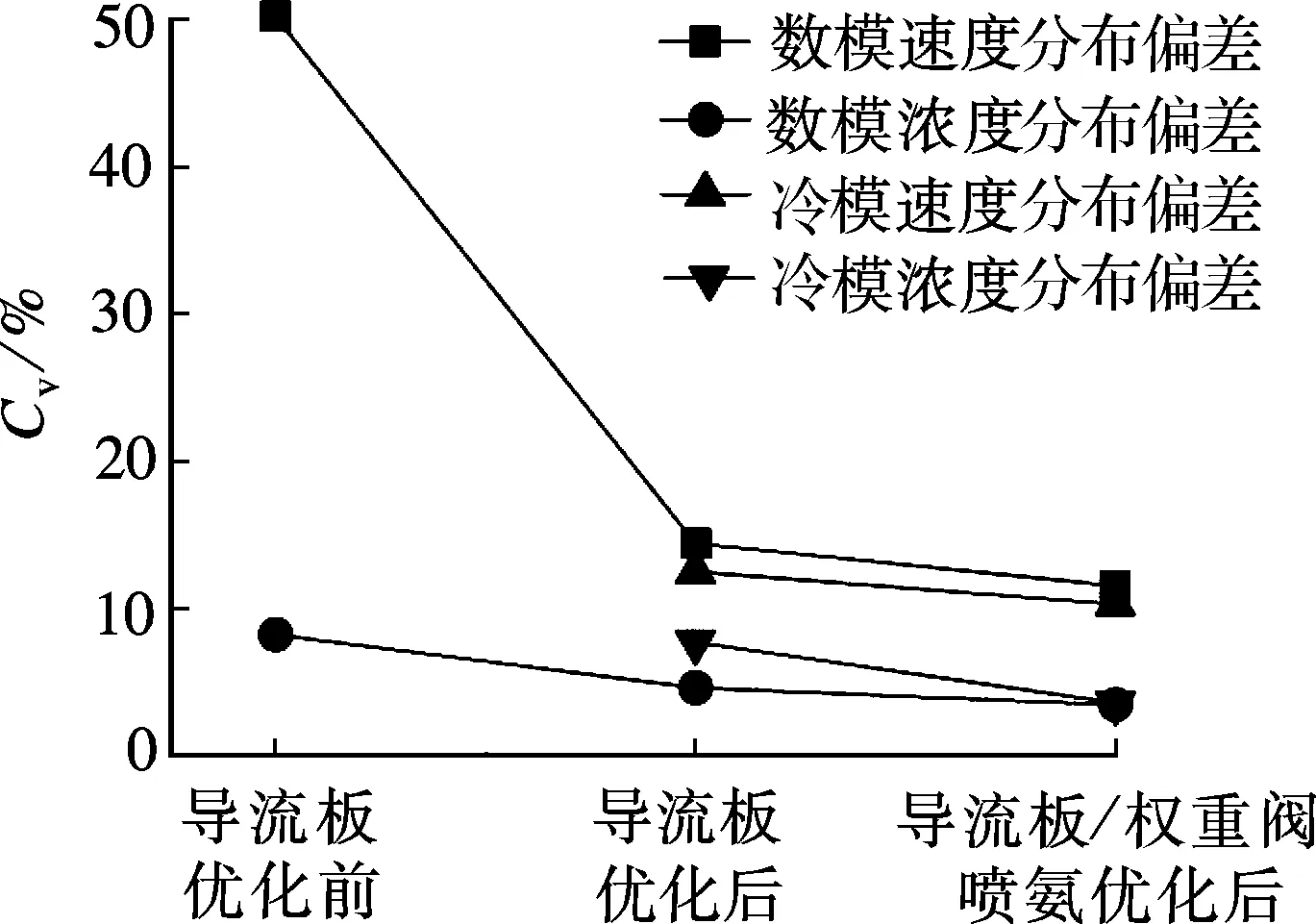

3.3 数值模拟与冷态模化试验结果对比分析

图6反映了不同设计试验工况下首层催化剂入口截面内速度/浓度分布偏差对比.结果表明,导流板的合理优化布置主要改善流场分布均匀性,速度标准偏差相对减少约71.30%,同时对浓度分布均匀也有较大的改善,但要进一步提高浓度分布均匀性,必须进行基于权重阀的喷氨优化.

基于对AIG前烟气流动特性的分析开展SCR系统喷氨优化具有显著优势.这种优化改善了系统内浓度分布的均匀性,浓度标准偏差相对减少约24.95%,同时对流场分布均匀性也有一定改善作用.对比浓度/速度标准偏差数值模拟值与冷态模化试验值,两者吻合良好,最大偏差仅为3.08%.目前在国家对燃煤电厂超低排放要求下,流场/权重阀喷氨优化协同作用才能最大限度提升燃煤电站SCR系统工作性能,保证系统的安全高效运行.

图6 不同优化设计工况下截面内速度/浓度分布偏差对比

4 结论

1) 导流板的合理优化布置能够有效改善系统内的流场分布均匀性,速度标准偏差相对减少约71.30%,同时对浓度场均匀分布也有较强改善作用.

2) 基于对AIG前烟气流动特性的解析开展权重阀喷氨优化,可使喷氨特性与烟气流动特性匹配良好,改善了浓度分布均匀性,浓度标准偏差相对减少约24.95%,同时对流场的均匀分布具有一定的改善作用.

3) 基于相似准则搭建冷态模化试验装置,可实现对CFD数值模拟结果的有效验证,冷态模化试验值与数值模拟值的最大偏差仅为3.08%.

4) 超低排放要求下,流场/权重阀喷氨优化协同作用可最大限度提升燃煤电站SCR系统工作性能,保证系统的安全高效运行.

References)

[1]Cheng Xingxing, Bi Xiaotao. A review of recent advances in selective catalytic NOxreduction reactor technologies[J].Particuology, 2014, 16: 1-18. DOI:10.1016/j.partic.2014.01.006.

[2]Dong Liang, Liang Hanwei. Spatial analysis on China’s regional air pollutants and CO2emissions: Emission pattern and regional disparity[J].AtmosphericEnvironment, 2014, 92: 280-291. DOI:10.1016/j.atmosenv.2014.04.032.

[3]Zhao Y, Zhang J, Nielsen C P. The effects of recent control policies on trends in emissions of anthropogenic atmospheric pollutants and CO2in China[J].AtmosphericChemistryandPhysics, 2013, 13(2): 487-508. DOI:10.5194/acpd-12-24985-2012.

[4]潘玲颖,麻林巍,周喆,等. 2030年中国煤电SO2和NOx排放总量的情况研究[J]. 动力工程学报, 2010, 30(5): 378-383. Pan Lingying, Ma Linwei, Zhou Zhe, et al. Scenario analysis on total SO2and NOxemission of China’s coal-fired power plants in 2030[J].JournalofChineseSocietyofPowerEngineering, 2010, 30(5): 378-383. (in Chinese)

[5]杨勇平,杨志平,徐钢,等 中国火力发电能耗状况及展望[J]. 中国电机工程学报, 2013, 33(23): 1-11. Yang Yongping, Yang Zhiping, Xu Gang, et al. Situation and prospect of energy consumption for China’s thermal power generation[J].ProceedingsoftheCSEE, 2013, 33(23): 1-11. (in Chinese)

[6]国家环境保护总局,国家质量监督检验检疫总局. GB 13223—2003 火电厂大气污染物排放标准 [S]. 北京: 中国环境科学出版社,2003.

[7]环境保护部,国家质量监督检验检疫总局. GB13223—2011火电厂大气污染物排放标准[S]. 北京: 中国环境科学出版社, 2011.

[8]国家发展和改革委员会,环境保护部,国家能源局. 关于印发《煤电节能减排升级与改造行动计划(2014—2020年)》的通知[EB/OL]. (2014-09-12)[2016-04-10]. http://bgt.ndrc.gov.cn/zcfb/201409/t20140919_626242.html.

[9]环境保护部,国家发展和改革委员会,国家能源局. 关于印发《全面实施燃煤电厂超低排放和节能改造工作方案》的通知[EB/OL]. (2015-12-11)[2016-04-10]. http://www.zhb.gov.cn/gkml/hbb/bwj/201512/t20151215_319170.htm?_sm_au_=iVVR2PCFSksVLj6H.

[10]西安热工研究院. 火电厂SCR烟气脱硝技术[M]. 北京: 中国电力出版社, 2013: 13-19.

[11]毛剑宏. 大型电站锅炉SCR烟气脱硝系统关键技术研究[D]. 杭州: 浙江大学能源工程学院, 2011.

[12]Schwämmle T, Bertsche F, Hartung A, et al. Influence of geometrical parameters of honeycomb commercial SCR-DeNOx-catalysts on DeNOx-activity, mercury oxidation and SO2/SO3-conversion[J].ChemicalEngineeringJournal, 2013, 222: 274-281. DOI:10.1016/j.cej.2013.02.057.

[13]King Matthew J, Davenport William G, Moats Michael S.Sulfuricacidmanufacture[M]. 2nd ed. Holland: Elsevier Ltd, 2013: 73-90.

[14]陈晓露,赵钦新,鲍颖群,等. SO3脱除技术实验研究[J]. 动力工程学报, 2014, 34(12): 966-971. Chen Xiaolu, Zhao Qinxin, Bao Yingqun, et al. Experimental research on SO3removal[J].JournalofChineseSocietyofPowerEngineering, 2014, 34(12): 966-971. (in Chinese)

[15]Xu Yuanyuan, Zhang Yan, Wang Jingcheng, et al. Application of CFD in the optimal design of a SCR-DeNOxsystem for a 300 MW coal-fired power plant[J].Computers&ChemicalEngineering, 2013, 49: 50-60.

[16]Liu Hanqiang, Guo Tingting, Yang Yongping, et al. Optimization and numerical simulation of the flow characteristics in SCR system[J].EnergyProcedia, 2012, 17: 801-812. DOI:10.1016/j.egypro.2012.02.173.

[17]Shah Swati, Abrol Sidharth, Balram Sangeeta, et al. Optimal ammonia injection for emissions control in power plants[J].IFAC-PapersOnLine, 2015, 48(30): 379-384. DOI:10.1016/j.ifacol.2015.12.408.

[18]Chen Chyitsong, Tan Weilun. Mathematical modeling, optimal design and control of an SCR reactor for NOxremoval[J].JournaloftheTaiwanInstituteofChemicalEngineers, 2012, 43(3): 409-419. DOI:10.1016/j.jtice.2011.11.006.

[19]Wang S J, Zhu P, Zhang G, et al. Numerical simulation research of flow field in ammonia-based wet flue gas desulfurization tower[J].JournaloftheEnergyInstitute, 2015, 88(3): 284-291. DOI:10.1016/j.joei.2014.09.002.

[20]马双忱,郭蒙,宋卉卉,等. 选择性催化还原工艺中硫酸氢铵形成机理及影响因素[J]. 热力发电, 2014, 43(2): 75-78,86. DOI:10.3969/j.issn.1002-3364.2014.02.075. Ma Shuangchen, Guo Meng, Song Huihui, et al. Formation mechanism and influencing factors of ammonium bisulfate during the selective catalytic reduction process[J].ThermalPowerGeneration, 2014, 43(2): 75-78,86. DOI:10.3969/j.issn.1002-3364.2014.02.075. (in Chinese)

[21]王海刚. SCR脱硝机组空气预热器堵塞原因分析和建议[J]. 电站系统工程, 2015, 31(4): 19-22. Wang Haigang. Analysis and advices of air heater pluggage on SCR denitration unit[J].PowerSystemEngineering, 2015, 31(4): 19-22. (in Chinese)

[22]Xu Yuanyuan, Zhang Yan, Liu Fengna, et al. CFD analysis on the catalyst layer breakage failure of an SCR-DeNOxsystem for a 350 MW coal-fired power plant[J].Computers&ChemicalEngineering, 2014, 69: 119-127. DOI:10.1016/j.compchemeng.2014.07.012.

[23]Lei Zhigang, Liu Xueyi, Jia Meiru. Modeling of selective catalytic reduction (SCR) for NO removal using monolithic honeycomb catalyst[J].Energy&Fuels, 2009, 23(12): 6146-6151. DOI:10.1021/ef900713y.

[24]Ogidiama Ogharevictor, Shamim Tariq. Investigation of dual layered SCR systems for NOxcontrol[J].EnergyProcedia, 2015, 75: 2345-2350. DOI:10.1016/j.egypro.2015.07.484.

[25]Yao Jie, Zhong Zhaoping, Zhu Lin. Porous medium model in computational fluid dynamics simulation of a honeycombed SCR DeNOxcatalyst[J].ChemicalEngineering&Technology, 2015, 38(2): 283-290. DOI:10.1002/ceat.201400127.

[26]Malpartida I, Marie O, Bazin P, et al. The NO/NOxratio effect on the NH3-SCR efficiency of a commercial automotive Fe-zeolite catalyst studied by operando IR-MS[J].AppliedCatalysisB:Environmental, 2012, 113-114: 52-60. DOI:10.1016/j.apcatb.2011.11.023.

[27]王明轩. 某燃煤电厂300 MW机组SCR烟气脱硝装置结构优化和应用研究[D]: 哈尔滨:哈尔滨工业大学市政环境工程学院, 2014.

Optimization and experimental verification of AIG tuning for SCR system of coal-fired power station based on diagnose of flow field

Liu Guofu Shen Dekui Xiao Rui

(Key Laboratory of Energy Thermal Conversation and Control of Ministry of Education,Southeast University,Nanjing 210096,China)

To realize the operation of SCR(selective catalytic reduction) system safely and efficiently, CFD(computational fluid dynamics) numerical simulation technique is adopted to carry out flow field optimization of SCR system process aimed at the coal-fired power station of 660 MW. The weight of spraying-ammonium branch pipe valve was analyzed based on the flue gas flow characteristics in front of ammonium grid, and the optimization research of AIG(ammonia injection grid) tuning was launched based on the weight-valve. The velocity/concentration distribution characteristics of the flue gas in the first-layer catalyst inlet cross section were analyzed before and after optimization. Meanwhile, the cold mold experiment device was built to verify the conclusion of the simulation research. Experimental results indicate that reasonable optimization of the guide plate improves the uniformity of the flow field distribution,and the relative decrease of velocity is about 71.30%. AIG tuning based on weight-valve realizes the good match of spraying ammonium and flue gas flow characteristic and improves the uniformity of the concentration distribution, and the relative decrease of concentration amounts is about 24.95%. Cold model experimental values are in agreement with that of numerical simulation and the deviation is only about 3.08%. And the cooperation of flow field and weight-valve AIG tuning optimization contributes to a maximum advancement of the SCR system operating performance in the coal-fired power station.

diagnose of flow field; AIG tuning optimization; weight-valve; computational fluid dynamics (CFD); cold mold experiment

第47卷第1期2017年1月 东南大学学报(自然科学版)JOURNALOFSOUTHEASTUNIVERSITY(NaturalScienceEdition) Vol.47No.1Jan.2017DOI:10.3969/j.issn.1001-0505.2017.01.018

2016-06-24. 作者简介: 刘国富(1991—),男,博士生;沈德魁(联系人),男,博士,教授,博士生导师,101011398@seu.edu.cn.基金项目: 江苏省科技厅社会发展类资助项目(BE2015677).

刘国富,沈德魁,肖睿.基于流场诊断的燃煤电站SCR系统喷氨优化及试验验证[J].东南大学学报(自然科学版),2017,47(1):98-106.

10.3969/j.issn.1001-0505.2017.01.018.

X701

A

1001-0505(2017)01-0098-09