往复耐久试验中办公椅构件断裂失效分析

2017-02-09陈叶青茅晔辉吴益文

陈叶青,吴 欢,茅晔辉,吴益文,

(1.上海大学材料科学与工程学院,上海200072;2.上海出入境检验检疫局,上海200135)

往复耐久试验中办公椅构件断裂失效分析

陈叶青1,吴 欢2,茅晔辉2,吴益文1,2

(1.上海大学材料科学与工程学院,上海200072;2.上海出入境检验检疫局,上海200135)

某批次办公椅在往复耐久性试验中发生椅背断裂失效。采用断口观察、化学成分分析、硬度测试、夹杂物检测、金相检验、扫描电镜和能谱分析,对办公椅椅背中内置弹簧的断裂原因进行了分析。结果表明:弹簧的表面硬度分布不均匀,表面有脱碳现象,近表面有夹杂物;这些缺陷破坏了基体的连续性,在椅背往复耐久性试验中,产生了疲劳断裂源;在多重应力作用下裂纹快速扩展,最终弹簧发生疲劳断裂。

办公椅;弹簧;疲劳断裂;夹杂物;带状组织

图1 椅背往复耐久性试验加载示意图Fig.1 Schematic diagram of loading of reciprocating durability test of the chair back

根据QB/T 2280—2007《办公椅》的要求,办公椅需要进行椅背往复耐久性试验,如图1所示。试验时,放置平衡载荷102 kg于椅座面中点,利用加载设备对椅背加载445 N,往复12万次,座椅零部件若满足无断裂或豁裂现象、加载部位无明显变形、座椅结构无松动等要求即为合格。某公司的某批次办公椅在进行该试验时,在往复10~11万次的情况下椅背构件发生断裂失效。经拆解发现该构件的内置弹簧已断裂,该弹簧的牌号是SWOSC-V,为进口弹簧组件。采用断口观察、化学成分分析、硬度测试、夹杂物检测等方法,对该批办公椅椅背的断裂原因进行了分析。

1 理化检验

1.1 断口观察

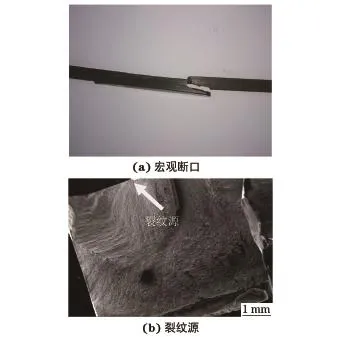

通过宏观观察发现,杆件在中部断裂,有少量的弯曲变形,其宏观形貌如图2(a)所示,断口呈正断断口[1-2]。切取内置弹簧的断口,对其进行超声波清洗,然后放入扫描电镜中观察断口的形貌,结果如图2(b)所示。弹簧在交变载荷下发生断裂,断面无明显的塑性变形,从断口形貌可以看到明显的放射条纹,初步确定该失效是脆性断裂的弯曲疲劳失效[3-4]。根据放射条纹的收敛方向可以找到裂纹源,如图2(b)所示,裂纹源在弹簧表面的中间位置,在裂纹源附近还发现有二次裂纹。疲劳裂纹产生于试件的表面位置,裂纹产生后沿着与轴线成45°角方向快速扩展,形成放射条纹。

图2 椅背杆件的宏观形貌Fig.2 Macro morphology of the chair back rod:

1.2 化学成分分析

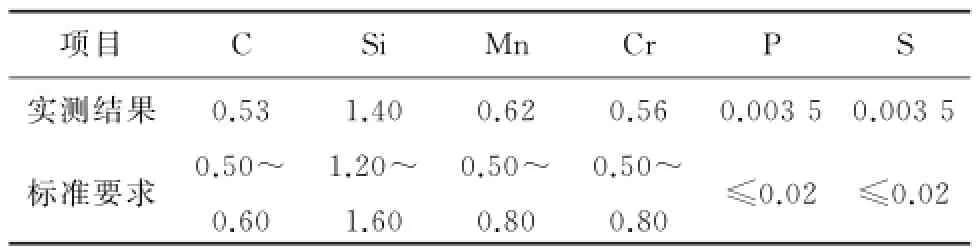

在弹簧断裂部位附近取样进行化学成分分析,分析结果如表1所示。根据JIS G3561—1994,可见该弹簧的化学成分符合标准要求。

表1 弹簧的化学成分分析结果(质量分数)Tab.1 Analysis results of the chemical compositions of the spring(mass) %

1.3 硬度测试

在弹簧断裂部位附近取样,根据GB/T 230.1—2009《金属材料洛氏硬度试验第1部分:试验方法》对试样进行硬度测试,结果见表2。硬度测试结果发现,弹簧试样表面中心部位的硬度为46~48 HRC,边缘部位的硬度为48~50 HRC,中心部位的硬度偏低。

表2 弹簧表面硬度测试结果Tab.2 Hardness testing results of the spring surface

1.4 夹杂物检测

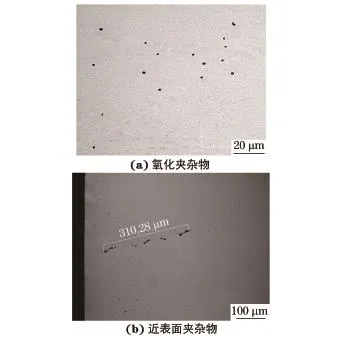

根据GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》,在断口附近取平行于纵轴方向的试样作为夹杂物的检验面,经过磨制抛光后,用金相显微镜观察弹簧中夹杂物的情况。经检验,弹簧中夹杂物的等级为:A1,B1, C2,D2,符合GB/T 1222—2007《弹簧钢》的要求,但C类和D类夹杂物已经达到标准上限。而且检测中发现有链状式脆性夹杂物分布在弹簧的近表面,如图3所示,夹杂物严重破坏了基体的连续性,导致基体的强度和塑性降低,引起应力集中,对弹簧的疲劳性能有很大的危害。

图3 夹杂物的微观形貌Fig.3 Micro morphology of inclusions:

1.5 金相检验

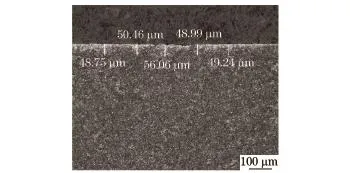

对弹簧边缘处的组织进行金相检验,结果如图4所示。结果显示弹簧表面无明显缺陷,比较光洁。根据GB/T 224—2008《钢的脱碳层深度测定法》多次测量弹簧的脱碳层深度,结果显示弹簧最大的总脱碳层深度约为0.05 mm,如图4所示。

图4 弹簧表面及脱碳层形貌Fig.4 Morphology of surface and decarburized layer of the spring

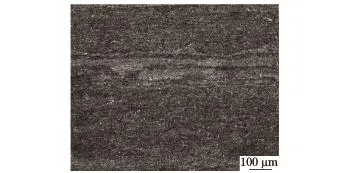

从断口附近截取一段试样,经过磨制抛光后,用4%(体积分数)硝酸酒精侵蚀后,在金相显微镜下观察其组织形貌。如图5所示,弹簧的显微组织为回火屈氏体和针状铁素体,弹簧表面中间位置存在粗大的连续带状组织。

图5 弹簧中的带状组织形貌Fig.5 Banded structure morphology in the spring

1.6 扫描电镜和能谱分析

弹簧断口的扫描电镜形貌如图6所示,从图6 (a)的微观形貌上可观察到结晶小平面,结合宏观断口形貌可以进一步确定该弹簧的断裂性质为脆性断裂。同时还发现,断口上存在一些夹杂物剥落而形成的孔洞,如图6(b)所示。裂纹在扩展的过程中遇到脆性夹杂物,它的存在严重破坏了基体的连续性,加速了裂纹的扩展,最终导致弹簧断裂。

对弹簧断口中的夹杂物进行了能谱分析,结果如图7所示,可见夹杂物的成分主要为铬、硅、氧、氮等元素,属于氮化物和氧化物类夹杂。

2 分析与讨论

根据以上的理化检验结果,导致弹簧断裂的因素可能有以下几个方面。

图6 弹簧断口的扫描电镜形貌Fig.6 SEM morphology of the spring fracture:

图7 夹杂物能谱分析结果Fig.7 EDSanalysis result of inclusions:

(1)弹簧表面硬度不均匀。弹簧淬火、回火后的组织为回火屈氏体和少量针状铁素体,具有较高的强度、硬度和抗疲劳性能。但是硬度测试结果显示,弹簧表面的硬度分布不均匀,表面中心位置的硬度低于其他位置的硬度,这主要是由中心部位的带状组织造成的,铁素体相对于屈氏体是塑性相,硬度较低。

(2)弹簧组织中存在夹杂物缺陷。夹杂物检测发现,C类和D类夹杂物已经达到标准上限,且弹簧近表面分布有链状式脆性夹杂物,夹杂物严重破坏了基体的连续性,而且形变率低的脆性夹杂物在钢中不能很好地传递力,容易导致应力集中,最后产生裂纹或者加速裂纹的扩展。有文献表明[5-6],相同的夹杂物分布在弹簧的不同位置时,对疲劳性能的影响也会不同,当服役过程中弹簧承受的最大应力在表面区域时,分布在表面或近表面的夹杂物对疲劳性能的危害会显著增加。

(3)弹簧表面存在脱碳现象。表面状态观察结果显示弹簧表面有一定程度的脱碳现象,而脱碳会严重影响零件的表面强度,降低疲劳性能。工艺上常常采用喷丸的方式使表面产生压应力,提高表面质量,虽然喷丸可以通过产生压应力提高表面强度,进而影响疲劳性能,但不能完全消除脱碳带来的不利影响[7]。

(4)弹簧组织中存在带状组织。带状组织是由枝晶偏析造成的,在轧制过程中粗大的枝晶沿着轧制方向呈条带状分布,实际是碳及合金元素贫化带和碳及合金元素富化带彼此交替堆积的结果[8-9],热处理后形成了以屈氏体为主和以铁素体为主的两种组织交替分布的形式。这两种组织的弹性模量不同,屈氏体硬度要高于铁素体硬度,在载荷的作用下,两种组织不能很好地协调应变,在两个组织之间容易形成应力集中,引起疲劳损伤和裂纹[10]。

综上所述,弹簧粗大的带状组织和硬度分布不均匀,使弹簧在受力时产生应力集中,由于表面脱碳进一步降低了表面强度,易产生裂纹,而近表面的夹杂物缺陷破坏了基体的连续性,导致裂纹快速扩展,最终弹簧断裂。

3 结论及建议

(1)结合断口的宏观形貌和显微形貌观察,可以判定该办公椅内置弹簧的断裂属于脆性的疲劳断裂。

(2)弹簧表面中心位置,也就是裂纹源所在的位置存在粗大的连续带状组织,心部硬度偏低,且硬度分布不均匀,这也是导致此次疲劳断裂的主要原因。其次近表面的夹杂物及脱碳也进一步降低了弹簧的疲劳性能,加速了裂纹扩展。

(3)为避免出现粗大的带状组织,建议提高铸坯成分的均匀性,减少杂质、提高纯净度,在后期要合理控制轧制工艺,在热处理过程中合理控制冷却速率,是消除和改善带状组织的关键。

[1] 刘志莹,史霞,王道勇,等.发动机连杆断裂原因分析[J].理化检验-物理分册,2014,50(11):829-834.

[2] 杜显彬,戈文英,周平,等.60Si2 Mn弹簧扁钢疲劳试验断裂分析[J].理化检验-物理分册,2003,39(8): 433-435.

[3] DEREK H.断口形貌学[M].北京:科学出版社, 2009.

[4] 钟群鹏,赵子华,张峥.断口学的发展及微观断裂机理研究[J].机械强度,2005,27(3):358-370.

[5] 薛正良,李正邦,张家雯.不同生产工艺对高强度弹簧钢夹杂物尺寸分布及疲劳性能的影响[J].钢铁, 2002,37(1):22-25.

[6] 鲁修宇,戴明杰,吴杰,等.夹杂物对弹簧钢疲劳性能的影响[J].武汉工程职业技术学院学报,2014,26 (2):28-31.

[7] 彭文屹,张健.弹簧钢稳定杆失效分析[J].金属热处理,2010,35(4):93-95.

[8] 张迎晖,赖泓州,赵鸿金.钢中带状组织的研究现状[J].轧钢,2014,31(3):45-47.

[9] 刘云旭.低碳合金钢中带状组织的成因、危害和消除[J].金属热处理,2000,25(12):1-3.

[10] 廖庆亮,程亚杰,孙斌堂,等.二次带状组织对低合金非调质钢疲劳性能的影响[J].工程科学学报,2015, 37(12):1581-1587.

Analysis on Fracture Failure of Office Chair Components in Reciprocating Durability Test

CHEN Ye-qing1,WU Huan2,MAO Ye-hui2,WU Yi-wen1,2

(1.School of Materials Science and Engineering,Shanghai University,Shanghai 200072,China; 2.Shanghai Entry-Exit Inspection&Quarantine Bureau,Shanghai 200135,China)

During the reciprocating durability test of a batch of the office chairs,the chair backs fractured to failure.By means of fracture analysis,chemical composition analysis,hardness testing,inclusion inspection, metallographic inspection,scanning electron microscope(SEM)and energy spectrum(EDS)analysis,the reasons why internal springs of office chair backs fractured in reciprocating durability test were analyzed.The results show that:the hardness distribution of the spring surface was uneven,and there were surface decarburization on surface and the inclusions in subsurface;these defects destroyed the continuity of the matrix,leading to the crack source during reciprocating durability test;the cracks propagated rapidly under the multiple stress condition,and finally fatigue fracture occurred to the springs.

office chair;spring;fatigue fracture;inclusion;banded structure

TG115.2

:B

:1001-4012(2017)01-0042-04

10.11973/lhjy-wl201701010

2016-06-29

陈叶青(1991—),女,硕士,主要从事深冷处理的研究。

吴益文(1967—),男,高级工程师,硕士,主要从事力学性能及绿色再制造的研究,wuyw@shciq.gov.cn。