某电站核岛设备冷却系统传热管的泄漏原因分析

2017-02-09魏光强

王 浩,魏光强,徐 祺

(中国核动力研究设计院反应堆燃料及材料重点实验室,成都610213)

某电站核岛设备冷却系统传热管的泄漏原因分析

王 浩,魏光强,徐 祺

(中国核动力研究设计院反应堆燃料及材料重点实验室,成都610213)

某电站核岛设备冷却系统的传热管频发泄漏故障,发生泄漏的传热管材料为紫铜,泄漏点位于弯管和直管之间的焊缝上。采用化学成分分析、金相检验、扫描电镜及能谱分析、X射线衍射分析等方法分析了该传热管穿孔泄漏的原因。结果表明:铜管母材基本完好,整个泄漏通道沿焊缝发展,泄漏通道在管道内表面的开口宽度大于管道外表面的开口宽度,失效起源于铜管内侧焊缝上的缺陷;焊丝中的磷元素含量超标导致的焊缝组织中的缺陷,以及焊缝中存在大量气孔是引发泄漏的主要原因。

冷却系统;传热管;紫铜;焊缝;泄漏

核岛设备冷却系统的主要功能是为核岛的重要厂房提供冷却,核岛设备冷却系统的循环冷却机组为水冷柜机,风机与换热器组装在一起,换热器管内流通介质为冷却水,管外冷却介质为所在厂房内的空气。自2010年8月以来,某核电站部分核岛设备冷却系统传热管频发泄漏故障。对核岛重要厂房的冷却水取样分析,发现冷却水中铜离子的质量浓度在0.2~1 mg·L—1,而技术要求铜离子的质量浓度为≤0.05 mg·L—1。根据《核岛设备冷却水系统运行规程》,冷却水在充注前须进行水质取样分析,当时的分析结果未见异常。因此可以判断,超标铜离子不是由外部引入的,而是在运行过程中产生的。

发生泄漏的传热管材料为紫铜,铜及铜合金焊接接头的力学性能、导电性能及耐腐蚀性能均比纯铜有所降低。在焊接过程时,铜中低熔点合金元素易蒸发,气孔敏感性较高,且易产生裂纹、未焊透、未熔合等缺陷。近年来,经常有文献报道[1-2]由于焊接缺陷导致铜或铜合金构件失效的案例。为确定该传热管泄漏失效的原因,笔者采用化学成分分析、金相检验、扫描电镜及能谱分析等方法对其进行理化检验和分析。

1 失效设备概况、试样制备及试验方法

1.1 失效设备概况

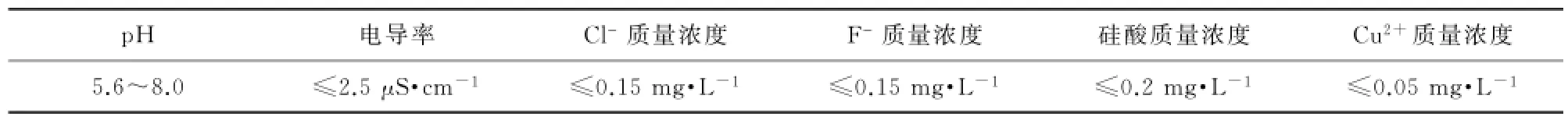

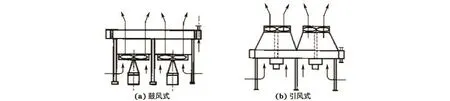

换热器冷却水的PH、电导率、Cl—质量浓度、F—质量浓度等要求如表1所示。管外冷却介质的环境温度为20~40℃,年平均相对湿度为69%。风机采用鼓风式或引风式冷却方式使空气流动冷却,如图1所示。

表1 管内冷却水的要求Tab.1 Requirements of cooling water inside the tube

图1 冷却方式示意图Fig.1 Schematic diagrams of cooling modes:(a)blasting-air type;(b)inducing-air type

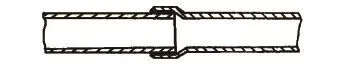

换热器传热管的材料为T2紫铜,管径16 mm,壁厚1 mm,管长850 mm,弯管与直管段通过气焊连接。按设计要求,该类型换热器使用的焊丝牌号为HS202或HS201,焊接形式为承插式焊接,即将直管段扩孔后,插入U型弯头再进行焊接,见图2。该换热器传热管频繁发生泄漏,漏点多位于直管和弯管的焊接接头上。

图2 传热管焊接方式示意图Fig.2 Schematic diagram of welding mode of the heat transfer tube

1.2 试样制备

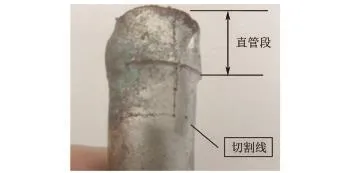

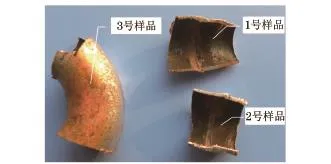

发生泄漏失效铜管的宏观形貌如图3所示,是一段直管与弯管搭接的焊接接头,外表面涂有一层银粉漆。该段焊接接头以前曾出现泄漏,并进行过补焊。将失效铜管沿轴向进行切割并编号,解剖后的形貌见图4。截取试样的编号、位置以及后续进行的检验项目见表2。

图3 泄漏铜管的宏观形貌Fig.3 Macro morphology of the leakage copper tube

图4 泄漏铜管切割后形貌Fig.4 Morphology of the leakage copper tube after cutting

表2 铜管试样的详细信息Tab.2 Detail information of samples of the copper tube

1.3 试验方法

采用放大镜和体视显微镜观察试样的宏观形貌。

采用Leitz MM6型金相显微镜自带的标尺测量焊缝附近的直管段和弯管段壁厚,测量点距焊缝分别约5.0,2.5,0.5 mm。在1号、2号试样上沿铜管轴向截取若干管段镶嵌,制成焊缝截面金相试样进行泄漏部位的金相检验。

采用ICAP 6000型等离子体发射光谱仪、TC-500型氢分析仪和EMIA-820 V2型红外碳硫分析仪分析铜管母材及焊缝的化学成分,依据GB/T 223.59—2008《钢铁及合金磷含量的测定铋磷钼蓝分光光度法和锑磷钼蓝分光光度法》测定磷元素的含量。

使用FEI Nano400型扫描电镜观察铜管内壁焊缝及热影响区表面是否存在微孔、微裂纹等细小缺陷,并对铜管焊缝截面进行微观形貌观察。利用扫描电镜自带的能谱仪分析相关区域的微区成分。采用FM-700型显微硬度计测试试样的显微硬度。采用DMAX 1400型X射线衍射仪分析试样的相结构。

2 理化检验

2.1 宏观检验

泄漏管段焊缝上有两处补焊留下的凸起,其中一处凸起处存在铜绿。在放大镜和体视显微镜下(放大30倍)观察,外表面没有发现肉眼可见的裂纹、穿孔等缺陷,泄漏点可能被铜绿覆盖。

由图4可见,铜管内部焊缝高低不一,这与焊接质量不佳以及多次补焊有关。管内表面焊缝部位氧化膜呈砖红色,而母材表面覆盖着一层黑色氧化膜,在焊缝内壁可以观察到两处直径约为0.1 mm的小孔,其中一个小孔分布在弯管凸起一侧(1号试样),另一处小孔分布在弯管凹入一侧(2号试样)。

图5为1号试样内表面的宏观形貌。由图5可见,试样有明显的腐蚀痕迹,周围的二次裂纹呈岩石状分布。

图5 1号试样内表面的宏观形貌Fig.5 Inner surface macro morphology of sample 1

图6为1号试样焊缝的内表面形貌。由图6可以看出,焊缝区表面较平坦,没有明显的冲刷痕迹,这与焊缝本身硬度较高有关。焊缝前后弯管和直管内表面凹凸不平,特别是下部的直管母材上有明显的冲刷腐蚀痕迹,表面有鱼鳞状斑纹。

图6 1号试样焊缝的内表面形貌Fig.6 Inner surface morphology of the welding seam of sample 1

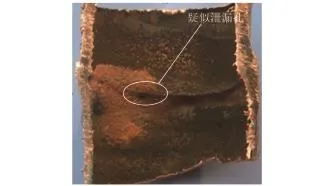

图7为2号试样的表面形貌,可见疑似泄露孔位于承插焊接头部位,其毗邻部位的氧化膜脱落并露出基体颜色。

图7 2号试样内表面形貌Fig.7 Inner surface morphology of sample 2

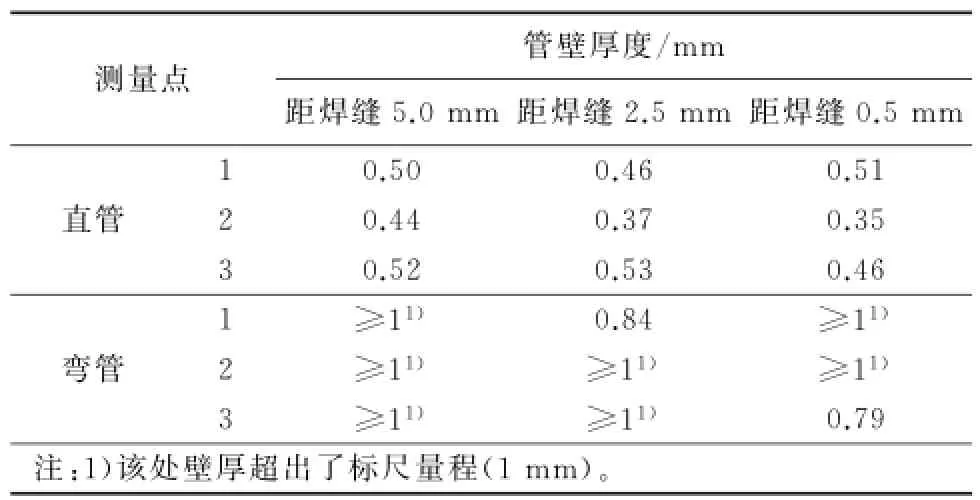

2.2 壁厚检测

失效管段主要为弯管,焊缝后残留的直管段长约为5~8 mm。直管段和弯管段壁厚的测量结果见表3。

由表3可见,弯管几乎没有减薄,厚度在0.79~1.0 mm。减薄主要发生在直管段,根据测厚结果,整个直管都发生不同程度的减薄,最薄处厚度仅为0.35 mm,仅为原设计厚度的1/3。直管段管壁减薄、特别是靠近焊缝处的减薄需考虑焊接胀管工艺的因素,但由于截取的直管段较短,无法对焊缝附近及正常管道的减薄情况进行比较。

表3 管壁厚度测量结果Tab.3 Measuring results of the tube wall thickness

2.3 化学成分分析

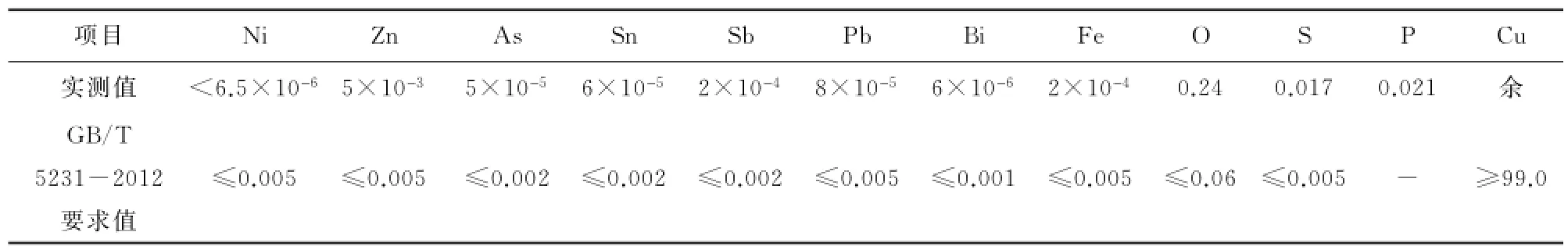

铜管的成分是T2紫铜,对3号试样母材的化学成分进行了分析,结果见表4。由表4可见,母材的化学成分符合标准对T2紫铜化学成分的要求。

表4 钢管母材的化学成分(质量分数)Tab.4 Chemical compositions of the base metal of the copper tube(mass fraction) %

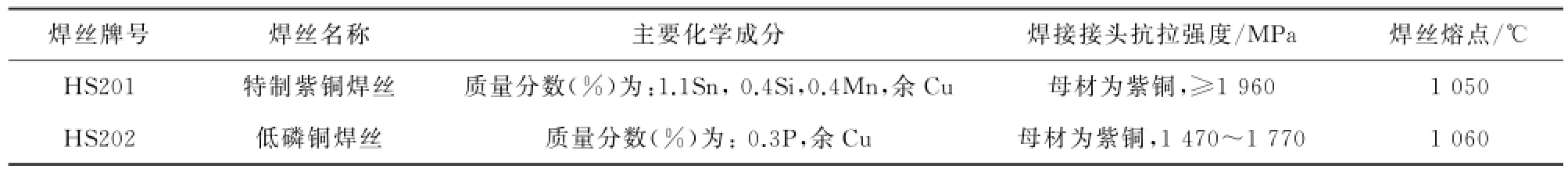

根据该电站提供的资料,焊材选用了HS201或HS202焊丝。HS201焊丝的流动性比一般紫铜的要好,适用于氧-乙炔气焊、氩弧焊紫铜。HS202焊丝的焊接工艺性能优良,焊缝成型良好,力学性能较高,抗裂性能好,适用于氩弧焊、氧-乙炔气焊紫铜。由于该铜管的生产时间比较久远,已无法追溯到使用的焊材牌号、具体成分及焊接工艺信息等。表5列出了两种焊材的化学成分作为参考。

表5 HS202及HS201焊丝的主要化学成分和性能Tab.5 Chemical compositions and properties of HS202 and HS201welding wires

对焊缝上的若干点进行能谱分析,结果显示焊缝上含有磷元素。而HS201焊丝不含磷,只有HS202焊丝的主要非金属元素是磷。据此可推测这批换热器铜管焊接使用的焊丝不可能是HS201焊丝,而应是HS202焊丝。

2.4 金相检验

2.4.1 焊缝组织

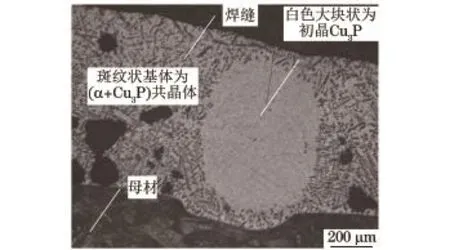

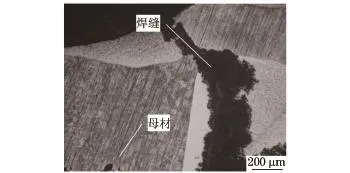

图8为1号试样焊缝的显微组织形貌,下部为母材,上部为焊缝。由图8可见:母材为退火再结晶组织;焊缝中斑纹状基体为(α+Cu3P)共晶体,白色大块状物质为初晶Cu3P,合金为过共晶组织。金属凝固时首先析出初晶Cu3P化合物,此初晶Cu3P与共晶体中的Cu3P相连,无分界线存在。此外在焊缝上发现大量的气孔,一些相邻气孔已经连接在一起。

图8 1号试样弯管处的显微组织形貌Fig.8 Microstructure morphology of the elbow part of sample 1

HS202焊丝磷元素的质量分数仅为0.3%,显微组织应为α固溶体,即使在快冷的非平衡状态下,最多只能形成少量(α+Cu3P)共晶体,而1号试样焊缝中发现了较多的共晶体甚至初晶Cu3P,据此判断,该批次使用的HS202焊丝的磷元素含量超标。

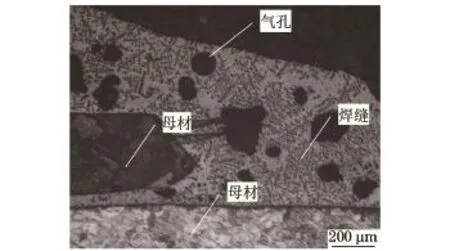

2.4.2 焊缝上的气孔

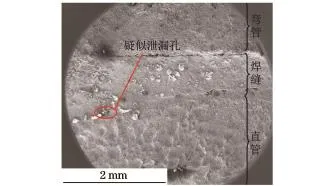

图9为1号试样弯管焊缝处密集分布的气孔形貌,可见铜管的焊缝上分布着密度不均的气孔,气孔的直径在0.1~0.5 mm,有些气孔之间已经相互连通。大量气孔的存在表明焊后的冷却速率很高,特别在靠近铜基体的部分气孔更加密集,说明此处的冷却速率更高。

图9 1号试样弯管处密集分布的气孔形貌Fig.9 Morphology of dense holes in elbow part of sample 1

观察发现,气孔出现的位置主要是在靠近管外壁的焊缝上,特别是在铜基体附近更多,而管内壁焊缝上的气孔含量则较少,这与焊接时外壁的冷却速率大于内壁的有关。

2.4.3 1号试样上的泄漏通道

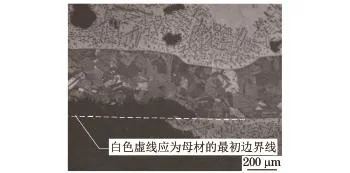

为了找到泄漏点,对1号试样进行镶嵌,观察其焊缝截面。在金相检验的过程中,每磨去约0.1~0.2 mm就对试样进行抛光、侵蚀并观察其显微组织。通过金相检验发现,在图5中标注的疑似泄漏孔部位发现了贯穿整个管壁的泄漏通道,如图10所示。

图10 1号试样焊缝上的泄漏通道形貌Fig.10 Morphology of the leakage path in welding seam of sample 1

由图10可见,铜管母材基本完好,整个泄漏通道沿焊缝发展,焊缝失效是导致换热器铜管泄漏的根本原因。泄漏通道在管道内表面的开口宽度大于管道外表面开口宽度,因此可以判断,失效起源于铜管内侧焊缝上的缺陷处。随着使用时间的延长,缺陷逐渐沿焊缝向管道外侧发展,最终贯穿整个管壁引起传热管泄漏。

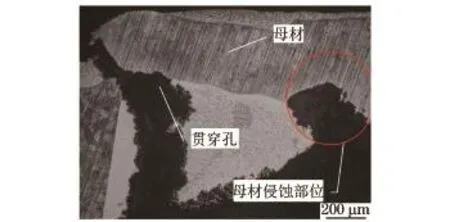

2.4.4 母材减薄部位

焊缝部位截面的金相检验结果同样显示出母材发生了明显的腐蚀减薄。在1号试样直管内侧发现了母材被侵蚀的痕迹(图11),腐蚀减薄深度约0.1 mm,在焊缝处,腐蚀进一步向焊材下的母材基体发展。直管和焊缝结合部位的紫铜基体也发生了腐蚀,如图12所示,腐蚀向母材纵深发展。该类腐蚀的共同特点是多发生在焊缝后直管表面,紫铜母材发生严重腐蚀。这是由于在焊缝前后形成了湍流,较高的介质流速对母材造成了冲刷腐蚀。

图11 1号试样直管内侧母材的腐蚀形貌Fig.11 Erosion morphology of base metal on inner side of the straight pipe of sample 1

图12 1号试样直管和焊缝结合处母材的腐蚀形貌Fig.12 Erosion morphology of base metal at the junction ofstraight pipe and welding seam of sample 1

2.5 微观形貌观察及能谱分析

2.5.1 1号试样

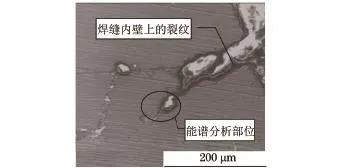

(1)1号试样内壁焊缝上的小孔部位

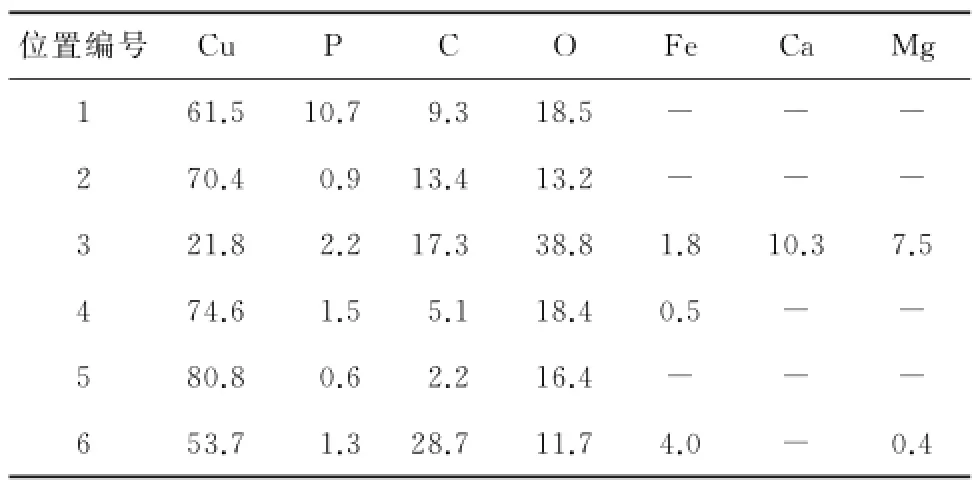

使用放大镜观察1号试样,在内壁焊缝上发现一直径为0.1~0.2 mm的小孔。利用扫描电镜自带的能谱仪分析小孔周围的元素成分,能谱分析部位见图13,分析结果见表6。能谱分析显示,小孔周围为覆盖氧化膜的紫铜基体,这与宏观观察的结果一致。在小孔周围观察到一些含铁、钙、镁的颗粒状氧化物,如图13中的部位3,这是冷却回路中其他部件溶解的合金元素,或水中杂质在铜管内部的沉积物。值得注意的是,小孔和裂纹周围磷的质量分数远远高于标准规定的HS202焊丝中磷的质量分数(0.3%),有的部位甚至达到10%以上。能谱分析没有发现氯、硫等腐蚀性元素。

图13 1号试样小孔周围的能谱分析部位Fig.13 Energy spectrum analysis positions around the hole in sample 1

(2)1号试样内壁焊缝处的磷富集区域

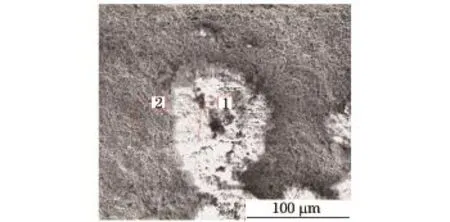

通过扫描电镜观察发现,在1号试样内壁焊缝处散布着直径为50~200μm的析出物,如图14所示。对析出物及其周边区域进行能谱分析,结果如表7所示,可见析出物富含磷元素,其质量分数为16.7%。由Cu-P相图[3]可知,磷元素含量接近此值的相为

Cu3P中间相,Cu3P为D021型金属间化合物。

表6 1号试样小孔周围各点的能谱分析结果(质量分数)Tab.6 Energy spectrum analysis results around the hole in sample 1(mass) %

图14 1号试样析出物形貌及能谱分析部位Fig.14 Precipitate morphology and energy spectrum analysis positions of sample 1

表7 析出物及其周边区域的能谱分析结果(质量分数)Tab.7 Energy spectrum analysis results of the precipitate and its vicinity in sample 1(mass) %

2.5.2 2号试样

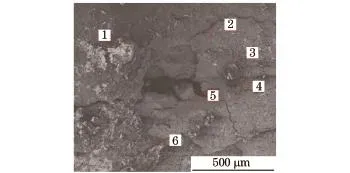

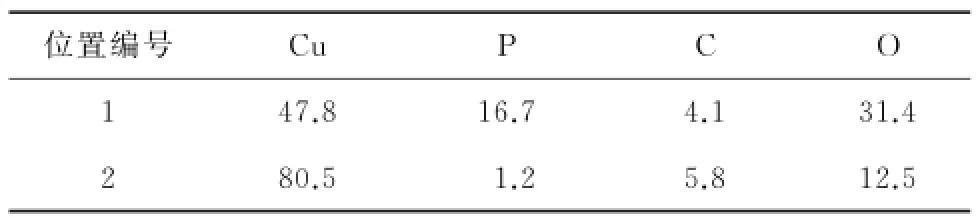

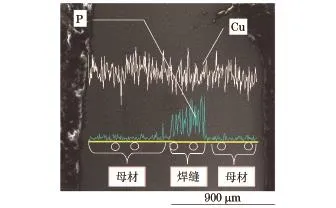

对2号试样的焊缝截面进行线扫描,结果如图15所示,其中底部直线为线扫描路径,顶部为铜含量曲线,中部为磷含量曲线。由线扫描结果可见,焊缝上磷元素的质量分数明显高于母材的,点4处磷元素的质量分数达到了10%以上。

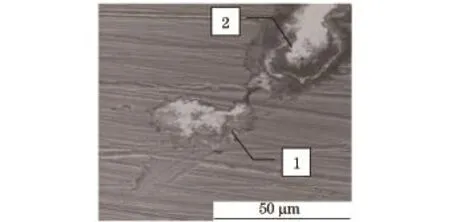

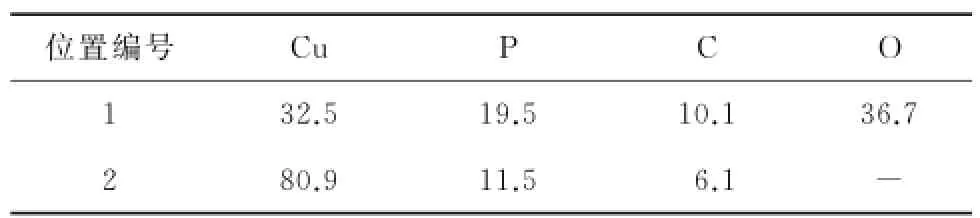

使用扫描电镜观察2号试样的截面形貌,在管内壁也发现了裂纹,如图16所示。使用能谱仪对裂纹尖端区域进行能谱分析,分析部位见图17,分析结果见表8。该裂纹位于焊缝上,能谱分析结果显示裂纹尖端和裂纹附近存在大量的磷元素,裂纹尖端的白色团状物为Cu3P。硬而脆的Cu3P将增加材料的冷脆倾向,在应力作用下容易产生裂纹。

图15 2号试样焊缝截面的线扫描结果Fig.15 Line scanning result of the welding seam section of sample 2

图16 2号试样内壁焊缝上的裂纹形貌Fig.16 Morphology of cracks on the inner wall of welding seam of sample 2

图17 2号试样能谱分析部位Fig.17 Energy spectrum analysis positions of sample 2

表8 2号试样的能谱分析结果(质量分数)Tab.8 Energy spectrum analysis results of sample 2(mass)%

合格的HS202焊丝中磷的质量分数为0.3%,其余为铜,焊丝凝固后的显微组织应为磷在铜中的α固溶体,为单相组织。但根据能谱分析的结果,失效管段焊缝中的磷元素含量严重超标,某些区域的磷质量分数甚至达到了15%以上,焊缝中不仅有α固溶体,还存在着Cu3P中间相。

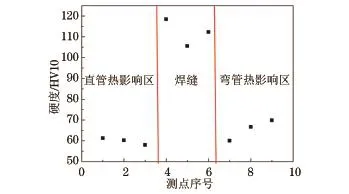

2.6 显微硬度测试

在2号试样制成的截面金相试样上对焊缝及其两侧热影响区进行显微硬度测试,结果见图18。显微硬度测试结果表明,热影响区硬度为58.0~66.7 HV10,焊缝硬度为105.5~118.4 HV10,可见焊缝处硬度明显高于热影响区硬度。这是由于焊缝处大量的磷与铜形成Cu3P金属间化合物或含磷固溶体,使焊缝处的硬度大大提高,这也从另一角度说明所用的焊丝有误。

图18 焊缝及热影响区的硬度Fig.18 Hardness of the welding seam and heat affected zones

2.7 氧化膜成分分析

泄露管切开后发现管内表面覆盖一层黑色氧化膜,焊缝处氧化膜为砖红色,见图4。但在直管和弯管试样的截面上(放大800倍)观察不到氧化膜,这说明该氧化膜非常薄。

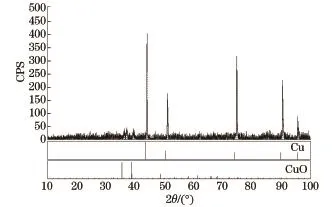

利用X射线衍射分析了2号试样内表面(弯管处)离焊缝较远处黑色氧化膜的相结构,结果见图19,可见黑色膜为铜基体和Cu O相。由于氧化膜较薄,Cu O的衍射峰不明显,X射线穿过氧化膜到达铜基体,显示出较强的铜基体衍射峰。

图19 氧化膜的X射线衍射分析结果Fig.19 X-ray diffraction analysis result of the oxide film

Cu O是紫铜在纯水中的常见氧化物之一,有一定的保护作用[4]。在没有其他因素影响的情况下, Cu O的溶解度决定了回路中的铜离子含量[5-7]。Cu O的溶解度受p H、温度、溶解氧含量和电导率的影响,在p H为7的除盐水中,Cu O溶解度约为10.9 mol·L—1(铜 离 子 质 量 浓 度 约 为0.063 5 mg·L—1)[5]。

3 分析与讨论

焊缝中存在大量的气孔,观察发现,气孔出现的位置主要是在靠近铜管外壁的焊缝上,特别在铜基体附近更多,而管内壁焊缝上的气孔含量则较少,这与焊接时外壁冷却速率高于内壁的有关。大量气孔的存在为微裂纹的发展提供了方便,微裂纹很容易穿过这些气孔而快速发展,直至形成贯穿管壁的泄漏通道而导致铜管的最终失效。紫铜管焊接采用了气焊,也有利于气孔的产生。

失效管段焊缝上磷元素含量严重超标,造成焊缝上不仅有α固溶体,还存在着Cu3P脆性中间相,破坏了焊缝的连续性。且铜的导热能力强,熔合区冷却速率很高,合金迅速凝固,不易形成平衡组织,析出Cu3P中间相时来不及和其附近的基体相协调变形而产生晶格畸变,进而导致内应力的产生。在应力和脆性Cu3P中间相的共同作用下,容易沿焊缝产生冷脆微裂纹。在介质的冲刷下,较软的α固溶体率先被冲刷走,冲刷到一定程度后较硬的Cu3P相由于缺乏支撑也被整体冲走,从而形成凹坑。在高速流动介质的不断作用下,焊缝上逐渐被冲刷出一定深度的凹槽。凹槽中容易积聚介质中的有害离子,使抗腐蚀性能较差的双相合金更容易受到腐蚀,造成凹槽进一步发展成微裂纹而向焊缝深处发展。

4 结论

综合以上分析,换热器铜管泄漏的主要原因有两点:一是焊接质量差导致焊缝中出现大量气孔;二是焊丝原材料质量控制不严,导致焊缝中磷元素偏聚成Cu3P中间相,严重损害了焊缝质量。焊缝中的气孔和Cu3P中间相,在经受冲刷和腐蚀时成为了形成泄露的通道,最终导致了换热器铜管的泄漏。

[1] 巴发海,柴泽,陈俊伟.TU2铜管泄漏原因分析[J].理化检验-物理分册,2014,50(4):306-309.

[2] 钱锟,冯凌超,韩波.R290铜管道爆裂原因分析[J].理化检验-物理分册,2016,52(4):270-273.

[3] SUBRAMANIAN P R,CHAKRABARTI D J, LAUGHLIN D E.Phase Diagrams of Binary Copper Alloys[M].Cleveland:ASM International,1994.

[4] 张玉福.紫铜在内冷水介质中腐蚀行为的交流阻抗测试和分析[J].湖南电力技术,1991,1(5):7-13.

[5] 谢学军,朱庆胜,樊华,等.水内冷发电机空芯铜导线腐蚀行为研究[J].腐蚀科学与防护技术,2005,17 (6):429-431.

[6] 谢学军,曹顺安,潘玲,等.水内冷发电机空芯铜导线的防腐蚀[J].材料防护,2007,40(10):75-77.

[7] 陈社生.发电机铜导线受内冷水腐蚀的机理及防护[J].广东电力,2002,15(2):16-19.

Analysis on Leakage Reasons of the Heat Transfer Tube of Cooling System of the Nuclear Island Facility in a Power Station

WANG Hao,WEI Guang-qiang,XU Qi

(Science and Technology on Reactor Fuel and Materials Laboratory,Nuclear Power Institute of China,Chengdu 610213,China)

In a power station,leakage failure occurred to a heat transfer tube of the nuclear island cooling system frequently.The leaked heat transfer tube was made up of red copper,and the leak points lay on the welding seam between the elbow tube and straight tube.The leakage reasons were studied by chemical composition analysis, metallographic examination,electron microscope and energy spectrum analysis,X-ray diffraction analysis and so on.The results show that:the basic metal of the copper tube didn't suffer damage;the leakage path developed alone the welding seam,and the width of the leakage path in the inner tube was wider than that in the outer tube;the failure was originated from the defect of the welding seam in inner tube;the excess of phosphorous resulted in the defect in the welding seam,and plenty of bubbles existed in the welding seam,which were the main reasons of the leakage.

cooling system;heat transfer tube;red copper;welding seam;leakage

TG115.2

:B

:1001-4012(2017)01-0051-07

10.11973/lhjy-wl201701012

2016-03-15

王浩(1985—),男,硕士,主要从事核结构材料研发及应用研究,wanghao1224@qq.com。