某井修复油管脱扣原因分析

2017-02-09谢俊峰宋明哲刘豇瑜赵密锋

李 岩,谢俊峰,张 旭,宋明哲,刘豇瑜,赵密锋

(1.中国石油塔里木油田油气工程研究院,库尔勒841000;2.中国石油塔里木油田天然气事业部,库尔勒841000)

某井修复油管脱扣原因分析

李 岩1,谢俊峰1,张 旭2,宋明哲2,刘豇瑜1,赵密锋1

(1.中国石油塔里木油田油气工程研究院,库尔勒841000;2.中国石油塔里木油田天然气事业部,库尔勒841000)

塔里木油田某井在起甩射孔完井一体化管柱时,发现第43根油管现场端脱扣。脱扣油管为ϕ73.02 mm×5.51 mm修复油管,降级为N80钢级使用。为分析该油管脱扣原因,对脱扣油管及同批次修复未使用的油管取样,进行了理化检验和分析。结果表明:修复油管材料和力学性能都符合标准要求;同批次修复的油管有螺纹参数不合格和粘扣现象发生,但修复油管拉伸至失效载荷符合API TR 5C3—2008中规定的失效载荷不小于471.5 k N的要求,因此螺纹参数不合格并不是导致油管脱扣的主要原因。进一步对脱扣油管宏观形貌及油管脱扣时管柱的受力情况进行分析,认为油管脱扣的主要原因是上扣过程中发生错扣,导致油管粘扣和上扣不到位,使得接头的连接强度大幅度降低,最终发生了低载荷滑脱失效。

油管;粘扣;错扣;脱扣

油、套管柱在自重或外力作用下,内、外螺纹接头相互分离脱开的现象称为脱扣[1]。脱扣会导致管柱落井,需要对井下落鱼管柱进行打捞,不仅会延长作业时间,还会造成一定的经济损失。如果脱扣的落鱼管柱不能捞出,则会导致整口井报废,造成的经济损失则更大[2-4]。

旧油管修复再利用是各大油田降低生产综合成本的重要措施。塔里木油田在部分油井完井中使用修复油管,但在后期生产、作业过程中发生多起粘扣、脱扣、挤毁、断裂等失效事故,给油田的安全生产带来严重影响。修复油管发生脱扣涉及的因素很多,不仅与油管管体本身性能有关,还与螺纹的修复质量、油田现场操作有密切关系,是一个复杂的系统工程。因此,分析修复油管脱扣原因,寻找预防脱扣的措施,进一步防止或减少修复油管发生脱扣失效事故,具有十分重要的意义。

塔里木油田某井在起甩射孔完井一体化管柱时,共起出ϕ73.02 mm×5.51 mm的P110E修复油管299根,ϕ73.02 mm×5.51 mm的N80修复油管43根,管柱从第43根N80油管现场端脱扣,外螺纹和接箍内螺纹已严重粘扣损坏,落鱼长度达1 882.53 m。该井脱扣油管为某加工厂修复的旧油管,降级为N80钢级使用,其油管外螺纹由加工厂修复加工,接箍为新购。为分析该油管脱扣原因,对失效油管取样并进行了深入的调查和研究。

1 理化检验

1.1 取样

现场取脱扣油管外螺纹接头及与之匹配的内螺纹接箍(分别编号为5,5-1)。由于脱扣油管的内、外螺纹已粘扣损坏,其螺纹参数检测、上卸扣试验和拉伸至失效试验无法进行,因此,对同批次修复但未使用的油管也进行了取样,取外螺纹接头和内螺纹接箍各4节(依次编号为1,2,3,4和1-1,2-1,3-1,4-1)。

1.2 宏观形貌分析

脱扣油管宏观形貌如图1所示。从图1可以看出,脱扣油管外螺纹可明显分成两个区域,从外螺纹起始扣至第14扣螺纹有明显粘扣痕迹,螺纹牙顶变形明显,局部被磨平,具有错扣特征;外螺纹末端第15~19扣螺纹牙型完整,表面光滑,未见明显粘扣、磨损痕迹。脱扣油管接箍内螺纹从起始扣至第12扣螺纹牙变形严重,局部区域已看不清螺纹牙痕迹;靠近内螺纹末端第13~19扣螺纹牙型完整,表面光滑,镀层完好,呈暗黑色。

图1 脱扣油管内、外螺纹宏观形貌Fig.1 Macroscopic morphology of internal and external threads of the tripping oil tube:

1.3 螺纹参数检测

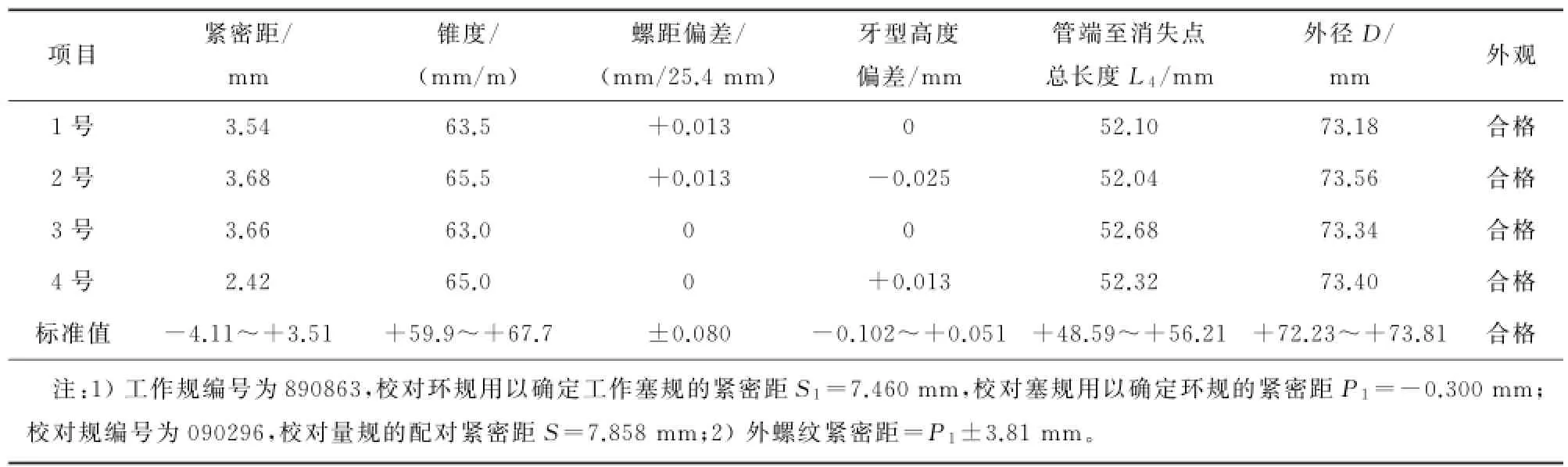

对同批次修复但未使用的1,2,3,4号油管外螺纹及1-1,2-1,3-1,4-1号油管接箍内螺纹以及5-1号脱扣油管接箍内螺纹无明显啮合痕迹的区域进行螺纹检测,结果见表1~2。检测结果表明,1~3号油管外螺纹的紧密距超出API Spec 5B—2008中规定的上限值,其他所检样品内、外螺纹参数均符合API Spec 5B—2008的要求。

表1 油管外螺纹检测结果Tab.1 Detecting results of external threads of the oil tubes

1.4 化学成分分析

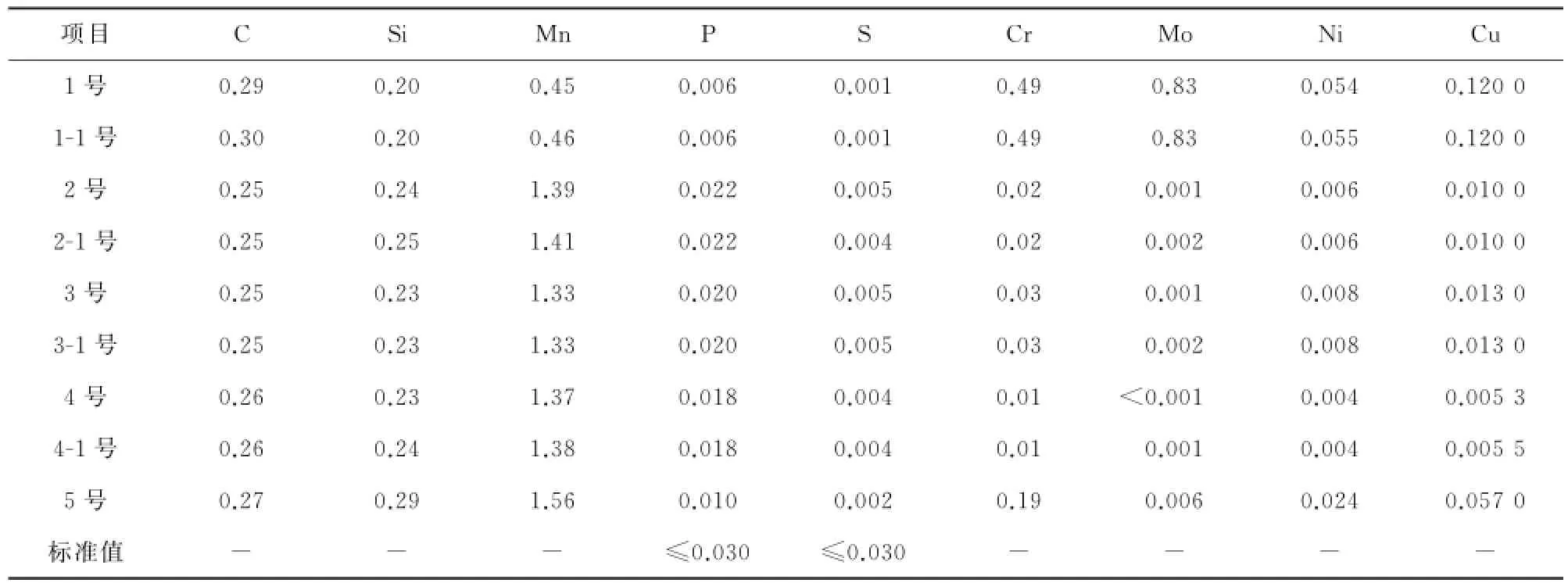

依据ASTM A751—2014的要求,采用ARL 4460直读光谱仪对1,1-1,2,2-1,3,3-1,4,4-1号及5号油管本体进行化学成分分析,结果见表3。分析结果表明,以上各油管的化学成分均符合API Spec 5CT—2011的要求。

表2 油管内螺纹检测结果Tab.2 Detecting results of internal threads of the oil tubes

表3 油管化学成分分析结果(质量分数)Tab.3 Analysis results of chemical compositions of the oil tubes(mass)%

1.5 金相检验

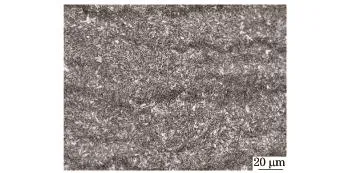

分别从1,1-1,2,2-1,3,3-1,4,4-1号及5号油管管体上取样进行金相检验。分析结果表明,油管的显微组织为回火索氏体,晶粒度等级大于8.0级,夹杂物级别不大于2.0级,显微组织未见异常,如图2~3所示。

图2 1号油管管体的显微组织形貌Fig.2 Microstructure morphology of No.1 oil tube body

图3 5号油管管体的显微组织形貌Fig.3 Microstructure morphology of No.5 oil tube body

1.6 拉伸试验

根据API Spec 5CT—2011要求,分别在1, 1-1,2,2-1,3,3-1,4,4-1及5号油管管体上取样进行拉伸试验,结果见表4。由于修复油管降级为N80使用,因此其力学性能符合API Spec 5CT—2011对N80钢级的要求。

表4 油管拉伸试验结果Tab.4 Tensile test results of the oil tubes

1.7 上卸扣试验

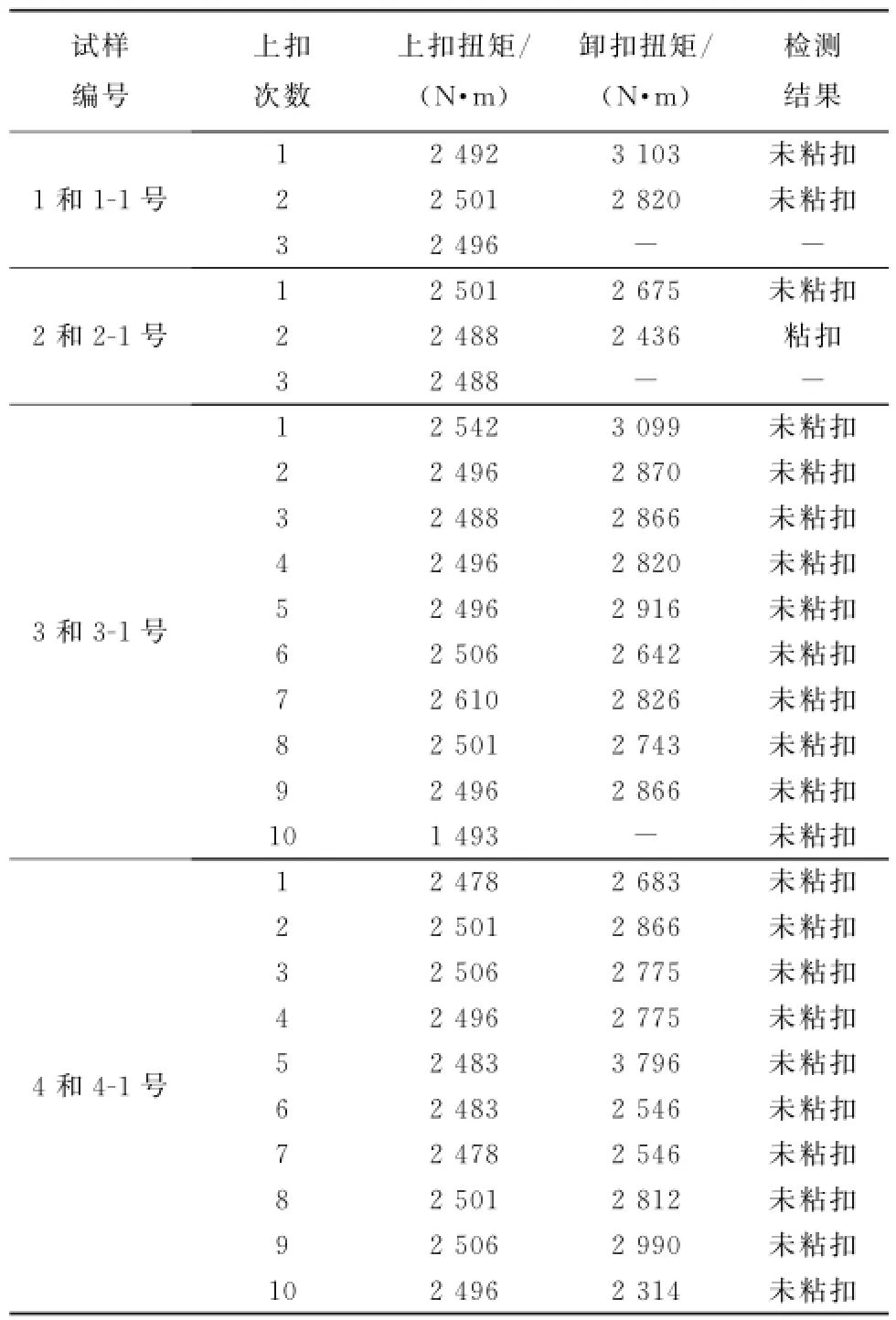

分别将1和1-1号、2和2-1号、3和3-1号、4和4-1油管试样对接,对4组螺纹接头进行上卸扣试验,上扣试验参数见表5,试验结果见表6。上卸扣试验结果表明,2号油管经2次上扣后发生粘扣,其中外螺纹第10~12扣、第14~16扣发生粘扣,内螺纹起始扣发生粘扣。

表5 油管上扣试验参数Tab.5 Making-up test parameters of the oil tubes

1.8 拉伸至失效试验

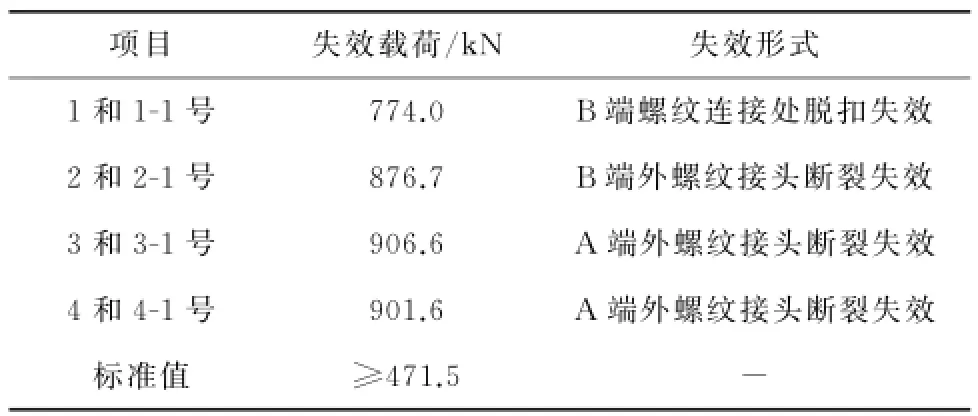

取上卸扣试验中1和1-1号、2和2-1号、3和3-1号、4和4-1号4组对接油管,对其进行拉伸至失效试验,结果见表7和图4。拉伸至失效试验结果表明:1号、2号油管采用标准要求的最大扭矩上扣后拉伸至失效时,1号油管工厂端螺纹拉脱失效, 2号油管工厂端外螺纹末端发生断裂,失效载荷分别为774 k N和876.7 k N,符合API TR 5C3—2011中规定的失效载荷不低于471.5 k N的要求;3号、4号油管采用标准要求的最小扭矩上扣后拉伸至失效,均在现场端外螺纹末端发生断裂失效,载荷分别为906.6 k N和901.6 k N,符合API TR 5C3—2011中规定的失效载荷不低于471.5 k N的要求。

表6 油管上卸扣试验结果Tab.6 Making-up test results of the oil tubes

表7 拉伸至失效试验结果Tab.7 The results of tensile test to failure

2 综合分析

螺纹参数检测及材料性能分析结果表明:由于修复油管降级为N80钢级使用,其材料、抗拉强度、屈服强度和断后伸长率都符合标准对N80钢级的要求;1~3号油管外螺纹紧密距超出API Spec 5B—2011中规定的上限值,2号油管经两次上卸扣后发生粘扣,说明螺纹加工质量存在问题。

图4 4组油管的失效形貌Fig.4 Failure morphology of four groups of the oil tubes:

脱扣油管宏观形貌分析结果表明,从外螺纹起始扣至第14扣螺纹有明显的粘扣痕迹,螺纹牙顶变形明显,局部被磨平,说明螺纹接头在上扣过程中发生了严重的错扣现象。而该油管外螺纹末端第15~19扣螺纹牙无明显变形,螺纹牙表面未见明显划痕。同时,在与之对应的内螺纹区域,螺纹镀层表面光滑、完好,无明显啮合痕迹,说明该螺纹错扣后上扣不到位,内、外螺纹存在4~5扣螺纹未啮合。由于上扣时螺纹严重粘扣,加大了现场端螺纹屈服滑脱的可能性[5]。最终导致油管在远低于其屈服强度的情况下发生低载荷滑脱失效。

该油管接头失效机理属于低载荷滑脱失效,造成这种滑脱失效的主要原因是上扣过程中发生了错扣,而错扣会导致油管粘扣,进而导致油管上扣不到位,使得接头的连接强度大幅度降低,最终发生了滑脱失效。部分修复油管外螺纹紧密距超标和抗粘扣性能差也对螺纹接头的连接强度造成一定影响。

3 结论及建议

(1)修复油管降级为N80钢级使用,其抗拉强度符合标准对N80钢级的要求。

(2)同批次修复的油管有外螺纹紧密距超出API Spec 5B—2011中规定上限值和经两次上卸扣后发生粘扣的现象,说明油管的修复质量有待提升。

(3)修复油管发生脱扣的主要原因是上扣过程中发生了错扣,导致油管粘扣,进而导致油管上扣不到位,使得接头的连接强度大幅度降低,最终发生了滑脱失效。

(4)建议油田现场上扣操作时使用对扣器、引扣钳和扭矩仪,同时修复油管厂家须提高油管的修复质量。

[1] 吕拴录,杨向同,周理志,等.ZXG6-1井88.9 mm特殊螺纹接头油管脱扣原因分析[J].石油管材与仪器, 2015(1):50-54.

[2] 高林,吕拴录,李鹤林,等.油、套管脱扣、挤毁和破裂失效分析[J].理化检验-物理分册,2013,49(3):177-181.

[3] 张钧,赵国仙,吕祥鸿,等.塔里木油田某井油管脱扣原因分析[J].理化检验-物理分册,2014,50(11):845-848.

[4] 潘志勇,韩新利,王新虎,等.某油井圆螺纹套管接头脱扣原因分析[J].理化检验-物理分册,2015,51(2): 143-146.

[5] 张连业,王双来,彭娜.某井油管脱扣原因分析[J].钢管,2012,41(5):66-71.

Analysis on Tripping Reasons of a Repaired Tube in One Well

LI Yan1,XIE Jun-feng1,ZHANG Xu2,SONG Ming-zhe2,LIU Jiang-yu1,ZHAO Mi-feng1

(1.Oil and Gas Engineering Research Institute,Tarim Oilfield Company of Petro China,Korla 841000,China; 2.Natural Gas Department,Tarim Oilfield Company of Petro China,Korla 841000,China)

Thread tripping happened to the forty-third oil tube in one well of Tarim Oilfield during playing out perforated completion integrated pipe string.The tripping tube was aϕ73.02 mm×5.51 mm repaired tube, which was degraded to N80 steel.The tripping tube and several unused tubes of the same repairing batch were sampled and tested physically and chemically to analyze the tripping reasons.The results show that:the material and mechanical properties of the repaired tube all met the requirements of standards;unqualified thread parameter and galling phenomenon happened to the repaired tubes of the same batch,however the tensile failure load of the repaired tubes met the requirements of API TR 5C3—2008 that the failure load should be no less than 471.5 k N,so the unqualified thread parameter was not the main reason for the tripping of the oil tube.The macro morphology of the oil tube and stress situation of the tubing string during tripping were further analyzed,it was considered that the main reason of the thread tripping was thread alternating during making-up,which made the tube galling and incompletely making up.The joint strength of the joint was greatly reduced,and a low load slip failure happened at last.

oil tube;thread gluing;thread alternating;thread tripping

TE931

:B

:1001-4012(2017)01-0046-05

10.11973/lhjy-wl201701011

2016-03-03

李岩(1986—),女,工程师,硕士,主要从事油井管研究工作,liyan4195@163.com。