基于事故树分析的固体推进剂捏合工序燃爆事故成因研究

2017-02-09彭琪琪何中其陈网桦蔚红建

彭琪琪,何中其,陈网桦,蔚红建

(1.南京理工大学 化工学院,南京 210094; 2.西安近代化学研究所,西安 710065)

【化学工程与材料科学】

基于事故树分析的固体推进剂捏合工序燃爆事故成因研究

彭琪琪1,何中其1,陈网桦1,蔚红建2

(1.南京理工大学 化工学院,南京 210094; 2.西安近代化学研究所,西安 710065)

为了研究固体推进剂捏合工序燃爆事故成因,通过现场调研及以往事故案例分析,针对捏合工序构建了燃爆事故树,对燃爆事故树进行定性、定量分析。结果表明:导致顶上事件发生的最小割集有81个,最小径集有5个,且每个最小径集中包含的基本事件均较多,即捏合工序的安全程度较低。同时计算出各个基本事件的结构重要度,通过结构重要度排序得到导致捏合工序燃爆事故发生的主要基本事件有:热分解产生气泡、混入硬性杂质、含水率过低等。在事故树分析的基础上,有针对性地提出了合理提高捏合工序本质安全程度的改进措施,可为类似生产线的安全管理提供理论依据。

固体推进剂;捏合工序;燃爆事故;事故树;结构重要度

推进剂作为一种高能量密度的能源,广泛应用于航天航空、军事武器、民用工业和科学研究等领域。因其生产过程工序多、工艺复杂、品质要求高且危险性大,虽然作业人员和管理者时刻都保持着警觉状态,燃爆事故仍然频繁发生,对生命财产带来严重的威胁。

固体推进剂的生产工序主要包括以下几个部分:吸收药制备、压延、捏合、压伸、烘药、切药、包装等。对国外115起推进剂重大安全事故进行统计,发生在生产过程中的有68起,占总事故数的59%,其中发生在捏合工序的有34起,占生产过程事故的50%[1]。在对国内某固体推进剂生产线的事故统计发现,近年来在捏合工序曾多次发生燃爆事故,危及作业人员的生命及设备财产安全。捏合工序不仅是推进剂生产过程中的关键工序也是安全事故频发的危险工序。因此,从本质安全化角度,对生产线的安全状况进行评估并提出相应的解决措施是十分必要的。

研究学者[2-6]对推进剂生产过程中的风险分析主要集中在对其物料感度进行检测分析,或根据直观经验类比法、安全检查表法等进行定性评估。张小平等[7]运用BZA-1法(火炸药、弹药企业重大事故隐患定量评估法)对固体推进剂生产整体工艺进行定量评估,分析了生产工艺过程中存在的危险源,并确定危险等级和整改措施。张力恒等[8]通过对立式捏合机的混料过程中投料状况与扭矩的分析,发现捏合过程扭矩变化最大峰值出现在固料加完的工步,也是危险性较大的工步。王青锋等[9]针对液体推进剂泄露问题运用模糊分析法进行了研究。李军等[10]利用模糊数学的方法,建立了固体推进剂综合感度评价的模糊数学模型。相比之下,事故树这种安全系统分析方法则未被应用于对固体推进剂生产工艺中某一特定危险工序的风险分析。

本文利用事故树模型对某研究所固体推进剂捏合工序中导致燃爆事故发生的原因进行分析,通过求取最小径集、最小割集、结构重要度等得到导致事故发生的主要基本事件,提出相应整改意见,为提高工序本质安全程度提供参考。

1 捏合工序概述

1.1 工序流程及工艺参数

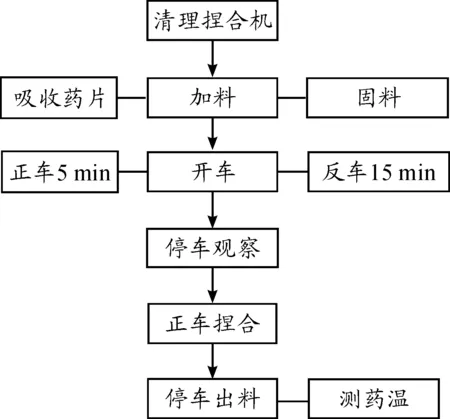

捏合工序目的是使吸收药与固料在机械剪切力作用下均匀混合,成为可塑性的药团,从而为压伸过程提供均匀的药料。图1给出了捏合工序流程图,表1给出了捏合工序工艺参数。

1.2 物料及设备

该生产线所生产的固体推进剂因其特殊的用途,主要组成成分有:硝化棉、硝化甘油、高氯酸铵、铝粉、间苯二酚、亚铬酸铜等。表2是所用部分主要物料的MSDS(material safety data sheet)。

为了更好地使推进剂的固体成分混合均匀,在生产过程中还会加入无水乙醇和丙醇,这两种溶剂受热均易引起燃烧。

图1 捏合工序流程

工艺 参数主动桨转速/(r·min-1)29.5从动桨转速/(r·min-1)19.4捏合保温水温度/℃30~35出料温度/℃35~38正车捏合时间/min(120±30)

表2 捏合过程所用物料安全数据

该工序所使用捏合机型号为WH-100卧式捏合机(大连橡胶塑料机械厂),总容积为100 L,捏合药量为30 kg/锅,电机功率为5.5 kW,质量为2 000 kg,与一般橡胶捏合机类似,内壁为不锈钢材质,桨叶包有黄铜,其外有泄爆壳,机盖内覆有橡胶。

2 捏合工序燃爆事故树分析

2.1 燃爆事故树的建立

事故树分析法(FTA,Fault Tree Analysis)是在20世纪60年代由美国贝尔实验室基于图论提出的一种安全评价方法,是一种表示导致灾害事故有关的各种因素之间因果关系和逻辑关系的分析法[11]。事故树分析通过从结果到原因的逻辑树推理及图形演绎,对可能造成系统事故的各种因素进行层层分析,揭示导致事故发生的直接、间接原因,寻求防止结果发生的对策措施[12]。

针对本文所分析系统,首先确定顶上事件为捏合工序燃爆事故。由于固体推进剂组成的特殊性,组份中既有氧化剂又有燃烧剂,在没有外界氧气的情况下,也能够发生燃烧爆炸事故[13]。因此结合以往事故案例及现有的安全检查表对捏合工序构建燃爆事故树如图2所示,图2中各符号所代表的事件如表3。

图2 捏合工序燃爆事故树

符号代表意义 符号代表意义 符号代表意义 T捏合工序燃爆事故O避雷设备故障X14未安装避雷设施P爆炸极限Q静电积累X15未穿防静电工作服A药料异常R静电接地X16进工房前未进行静电消除B点火源X1热分解产生气泡X17药料黏度过低C明火X2混入硬性杂质X18药料颗粒度不均匀D电火花X3含水率过低X19桨叶转矩过大E雷击火花X4工房内吸烟X20桨叶转速过快F撞击X5工房内违章动火X21接地电阻超标G静电X6使用电子通讯工具X22引下线损坏H摩擦X7未使用防爆电具X23接地端损坏I高温X8雷击X24药料导电率过低J避雷失效X9药缸撞击X25药料投放速率过快K机体静电X10使用铁制工具作业X26药缸内有磨损或焊疤L人体静电X11穿带铁钉的鞋作业X27接口处不平整M物料—物料摩擦X12工房内温度过高X28未设置接地设施N物料—机体摩擦X13保温水温度过高X29接地端损坏

2.2 燃爆事故树分析

2.2.1 定性分析

事故树定性分析的目的是确定事故树的最小割集与最小径集,最小割(径)集可由最多个数差别法判定。该事故树最小割集较多,有81个而最小径集只有5个,因此宜采用最小径集进行分析。将事故树转换为成功树,运用布尔代数法求得顶上事件的结构函数,从而得到最小径集。

成功树顶上事件T的结构函数如下:

T′=A′+B′=X1′X2′X3′+X4′X5′X6′X7′X8′X9′X10′X11′X24′X25′X26′X27′X15′X16′X17′X18′X19′X20′X12′X13′+X4′X5′X6′X7′X8′X9′X10′X11′X28′X29′X15′X16′X17′X18′X19′X20′X12′X13′+X4′X5′X6′X7′X14′X21′X22′X23′X9′X10′X11′X24′X25′X26′X27′X15′X16′X17′X18′X19′X20′X12′X13′+X4′X5′X6′X7′X14′X21′X22′X23′X9′X10′X11′X28′X29′X15′X16′X17′X18′X19′X20′X12′X13′

(1)

由式(1)结果可得到该事故树的最小径集为:

P1={X1,X2,X3}

P2={X4,X5,X6,X7,X8,X9,X10,X11,X24,X25,X26,X27,X15,X16,X17,X18,X19,X20,X12,X13}

P3={X4,X5,X6,X7,X8,X9,X10,X11,X28,X29,X15,X16,X17,X18,X19,X20,X12,X13}

P4= {X4,X5,X6,X7,X14,X21,X22,X23,X9,X10,X11,X24,X25,X26,X27,X15,X16,X17,X18,X19,X20,X12,X13}

P5={X4,X5,X6,X7,X14,X21,X22,X23,X9,X10,X11,X28,X29,X15,X16,X17,X18,X19,X20,X12,X13}

最小割集代表了系统危险性大小,一般认为,事故树的最小割集越多,系统危险性越大。最小径集表征了系统安全程度的特征,一般认为,事故树的最小径集越多,系统安全程度越高[12]。从上述分析得到,捏合工序燃爆事故树中最小割集数为81个,最小径集数为5个,且每个最小径集中的基本事件个数均较多。由此可见,该生产工艺中捏合工序的系统安全程度非常低,极易导致顶上燃爆事故的发生。

2.2.2 结构重要度分析

结构重要度是在不考虑各基本事件发生的难易程度,或假设各基本事件的发生概率相等的情况下,仅从事故树的结构上研究各基本事件对顶事件的影响程度[14]。基本事件结构重要度系数越大,对顶上事件影响程度越大,反之亦然。

利用下式对事故树的结构重要度进行计算

(2)

式中:IΦ(i)为第i个基本事件的结构重要度系数;Kj为第i个基本事件所在的最小割集总数;nj为第i个基本事件所在的最小割集Kj的底事件总数。根据2.2.1节中所得到的结果进行结构重要度计算,得到各个基本事件的结构重要度系数如下:

IΦ(1)=IΦ(2)=IΦ(3)=0.25

IΦ(4)=IΦ(5)=IΦ(6)=IΦ(7)=IΦ(9)=IΦ(10)=IΦ(11)=IΦ(15)=IΦ(16)=IΦ(17)=IΦ(18)=IΦ(19)=IΦ(20)=IΦ(12)=IΦ(13)=1.073×10-5

IΦ(8)= 9.54×10-6

IΦ(14)=IΦ(21)=IΦ(22)=IΦ(23)=1.19×10-6

IΦ(24)=IΦ(25)=IΦ(26)=IΦ(27)=2.15×10-6

IΦ(28)=IΦ(29)=7.87×10-6

对其结构重要度进行排序:

IΦ(1)=IΦ(2)=IΦ(3)>IΦ(4)=IΦ(5)=IΦ(6)=IΦ(7)=IΦ(9)=IΦ(10)=IΦ(11)=IΦ(15)=IΦ(16)=IΦ(17)=IΦ(18)=IΦ(19)=IΦ(20)=IΦ(12)=IΦ(13)>IΦ(8)>IΦ(28)=IΦ(29)>IΦ(24)=IΦ(25)=IΦ(26)=IΦ(27)>IΦ(14)=IΦ(21)=IΦ(22)=IΦ(23)

从上述结果中可以看出,基本事件X1、X2、X3的结构重要度较高,即热分解产生气泡、混入硬性杂质、含水率过低这3个基本事件的发生对捏合机燃爆事故的发生影响较大。因此,从本质安全角度出发,在对推进剂捏合工序制定安全技术措施时,应着重从防止药料异常方面进行考虑,但是其他方面也不可忽视。

3 药料降感

基于事故树分析的结果,固体推进剂捏合工序燃爆事故主要危险源为药料的危险性,药料组份包含氧化剂与还原剂且感度较高,极易在外界刺激下发生燃爆事故。因此,为了减小导致事故发生的可能性,首先对药料降感技术进行了研究。

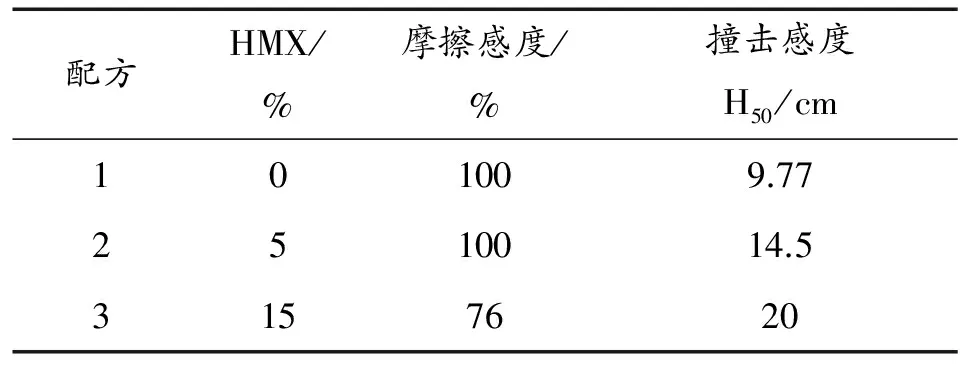

由于该固体推进剂配方中采用了大量高感度的超细高氯酸铵(AP),它是提高燃速的主要成分,同时因其本身感度较高,也是导致推进剂受外界刺激易发生燃爆事故的原因之一。为了验证导致推进剂感度较高的内在原因,采用超细HMX部分替代配方中的超细AP,观察氧化剂对推进剂感度的影响,实验结果如表4所示。

表4 加入HMX后推进剂感度测试结果

从表4中数据可以看出,随着配方中HMX含量的增加,超细AP含量的减少,推进剂的摩擦感度和撞击感度均呈明显下降趋势,也反映了超细AP是影响固体推进剂感度的主要因素。

为了降低感度,提高生产和使用安全性,进行惰性钝感材料(纳米碳系列材料、聚四氯乙烯、液体石蜡、硅油等)和含能钝感材料对降低感度的影响实验,结果如表5所示。

表5 加入钝感剂后推进剂感度测试结果

由实验结果可以发现,添加钝感剂后推进剂的摩擦感度及撞击感度明显下降,其中惰性钝感剂2#对撞击感度的影响尤其明显,推进剂的特性落高提高了236%。

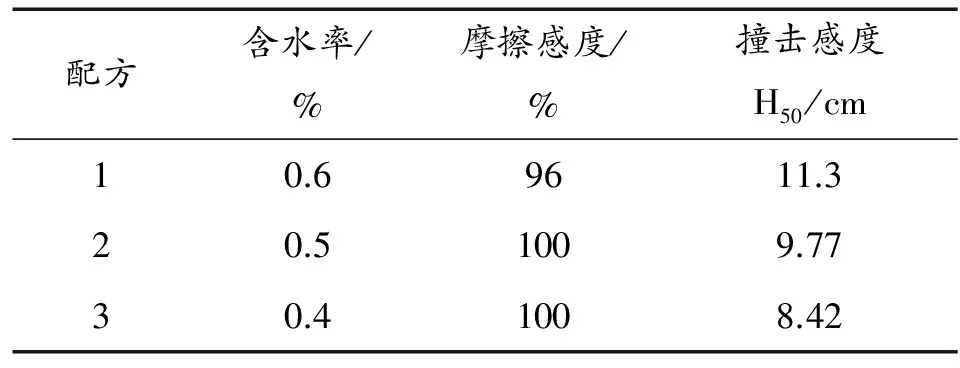

同时对不同含水率的药料进行感度测试,结果如表6所示。

表6 不同含水率的推进剂感度测试结果

从实验结果可以发现,随着含水率的降低撞击感度逐渐减小,摩擦感度也有一定的降低,因此在固体推进剂捏合过程中在达到使用条件的前提下应配制适当含水率的药料。

4 改进措施

根据上述分析,应从预防药料异常及点火源两个方面对顶上燃爆事故进行预防和消除,特别针对于导致燃爆事故发生的3个结构重要度较高的基本事件:热分解产生气泡、混入硬性杂质、含水率过低,提出以下改进意见。

1) 捏合机的加料系统入口处可设筛网过滤,同时高氯酸铵和铝粉等粉状物料可在加料前用金属检测仪进行检测,防止加料时有金属异物混入;

2) 加料前,用丙酮溶剂棉球将捏合机内壁、桨叶、机盖擦拭干净,空运转1~2 min,确认设备运转正常后再投料,并增加划泡装置以消除气泡;

3) 保持室内温度、保温水温度适宜,并根据季节及原材料状态合理调配吸收剂含水率;

4) 加强安全监管,禁止在厂房内吸烟、使用电子通讯设备、使用铁制器具,严格执行动火规章制度并加强对防爆电器的安全性使用;

5) 定期检查防雷、防静电设施及附件是否能正常使用,作业人员工作时穿好防静电服及防静电鞋;

6) 改进捏合机功能,使其可调节桨叶转速、转矩、保温水温度,同时可对这3个参数进行动态监控;

7) 定期对捏合机的使用状况进行完整性检查,防止因设备磨损导致事故发生;

8) 加料后,需待所有作业人员退出,在观察室开启捏合机使其运转,并通过监控录像观察捏合机运行状况,作业人员再次进入前,须先关闭捏合机电源,同时设置急停按钮,一旦作业人员察觉到作业过程中出现不正常的状况,可使设备急停,保障人身、财产的安全,待故障排除后方可继续作业。

5 结论

通过对固体推进剂生产过程中捏合工序燃爆事故分析,构建了事故树,并对事故树进行定性、定量分析,得出了导致捏合工序中燃爆事故发生的重要因素,提出了相应的整改意见。通过以上工作,得出如下结论:

1) 捏合工序的系统安全程度很低。导致事故发生的因素多种多样,通过事故树分析,不仅可以明确导致燃爆事故发生的具体事件,还可以得出这些事件与燃爆事故的逻辑关系,弥补了定性安全评价方法的不足;

2) 为了消除、预防燃爆事故发生应加强安全管理,同时研究有效的药料降感、防摩擦、防撞击等措施,对捏合机加以改进,提高其自动化程度和报警系统灵敏性;

3) 鉴于目前推进剂生产风险评估的现状,应尝试采取更多适用于火炸药定量风险评估的手段对其过程进行分析研究,提出具体的达到本质安全化的合理措施。

[1] 周克.单螺杆螺压过程推进剂流变参数及物料混合特性的数值模拟研究[D].南京:南京理工大学,2014.

[2] 袁桂芳,刘丽,李建华.硝铵推进剂制造安全性实验及防护对策研究[J].湖北航天科技,2002(2):10-14.

[3] 从继信,王力,张光友.液体推进剂职业中毒风险评价 [J].中国安全生产科学技术,2012,8(7):41-45.

[4] 秦超,赵孝彬,李军.固体推进剂安全性能影响因素的灰色关联分析[J].含能材料,2012,20(6):762-765.

[5] ZHANG T H,WANG S Y,LIU P D.Safety assessment studies of a damaged high-energy solid propellant.[J].Journal of Energetic Materials,2002,20(2):175-18 9.

[6] SANDSTROM M M,BROWN G W,PRESTON D N,et al.Variation of Methods in Small-Scale Safety and Thermal Testing of Improvised Explosives [J].Propellants,Explosives,Pyrotechnics,2015(40):109-126.

[7] 张小平,李军,赵孝彬,等.固体推进剂危险源的定量评估方法[J].火炸药学报,2007,30(3):41-44.

[8] 张力恒,苏昌银,何煜,等.推进剂装药混合过程安全性研究[J].固体火箭技术,2012,35(4):508-512.

[9] 王青锋,刘祥萱,王煊军.液体推进剂泄露风险评价新方法[J].工业安全与环保,2007,33(3):58-60.

[10]李军,赵孝彬,王晨雪,等.固体推进剂综合感度模糊评价法[J].固体火箭技术,2007,30(4):324-327.

[11]于庭安,戴兴国.LNG储罐火灾和爆炸事故树分析[J].中国安全科学学报,2007,17(8):110-114.

[12]胡毅亭,刘荣海,陈网桦.安全系统工程[M].南京:南京大学出版社,2009:90-120.

[13]李晋,杨斌,赵树森.固体推进剂在压延中燃烧的预防和灭火研究[J].中国安全生产科学技术,2012,8(8):58-62.

[14]魏春荣,孙建华,张锦鹏.事故树定性分析法及其在矿井安全评价中的应用 [J].工业安全与环保,2009,35(9):39-41.

(责任编辑唐定国)

Genesis Study on Blast Accident in Kneading Process of Solid Propellant Based on Fault Tree Analysis

PENG Qi-qi1, HE Zhong-qi1, CHEN Wang-hua1, YU Hong-jian2

(1.School of Chemical Engineering, Nanjing University of Science and Technology, Nanjing 210094,China;2.Institute of Xi’an Modern Chemistry Research,Xi’an 710065,China)

To study the blast accident in the kneading process of solid propellant, through the field investigation and past case analysis, a fault tree was established for the kneading process. Then by qualitative and quantitative analysis, we have got 81 minimal cut sets and 5 minimal path sets that causing the top event and each minimal path sets contains a relatively large number of basic events that means this system is less security. By calculating and analyzing the structure importance of fault tree, the main factors leading to the occurrence of blast accidents in the kneading process were gained as thermal decomposition bubbles, and entrained hardness impurities and low moisture content. Finally, according to the results of fault tree analysis, the corresponding improvement measures to enhance the safety of kneading process were put forward, so as to provide a theoretical basis of security management for the similar production line.

solid propellant;kneading process;blast accident;fault tree;structure important

2016-08-21;

2016-09-25

彭琪琪(1993—),女,硕士研究生,主要从事爆炸作用及其应用、安全技术及工程研究。

何中其(1978—),男,讲师,主要从事爆炸作用及其应用、安全技术及工程研究。

10.11809/scbgxb2017.01.032

彭琪琪,何中其,陈网桦,等.基于事故树分析的固体推进剂捏合工序燃爆事故成因研究[J].兵器装备工程学报,2017(1):137-141.

format:PENG Qi-qi, HE Zhong-qi, CHEN Wang-hua,et al.Genesis Study on Blast Accident in Kneading Process of Solid Propellant Based on Fault Tree Analysis[J].Journal of Ordnance Equipment Engineering,2017(1):137-141.

TH450.5

A