甲醇制丙烯工艺的再生过程模拟与分析

2017-02-08廖祖维雍晓静蒋斌波王靖岱阳永荣焦洪桥

梁 昊, 王 林, 廖祖维, 雍晓静, 蒋斌波, 王靖岱, 阳永荣, 焦洪桥

(1.浙江大学 化学工程与生物工程学学院 化学工程联合国家重点实验室, 浙江 杭州 310027;2.神华宁夏煤业集团, 宁夏 银川 750411)

甲醇制丙烯工艺的再生过程模拟与分析

梁 昊1, 王 林2, 廖祖维1, 雍晓静2, 蒋斌波1, 王靖岱1, 阳永荣1, 焦洪桥2

(1.浙江大学 化学工程与生物工程学学院 化学工程联合国家重点实验室, 浙江 杭州 310027;2.神华宁夏煤业集团, 宁夏 银川 750411)

建立了甲醇制丙烯(MTP)固定床再生器轴向一维动态模型,考察了氧体积分数、入口温度、再生气流量对再生效果的影响,以及再生器内温度及炭含量的分布情况。结果表明,影响再生效果的诸因素中,作用由大到小依次为氧体积分数、入口温度、再生气流量。提出“提高再生气量”的再生方案,可有效减小新鲜氮气的用量,缩短再生时间,对工业操作有一定的指导意义。

甲醇制丙烯(MTP); 固定床; 反应器; 再生器

近年来,甲醇制烯烃(MTO)和甲醇制丙烯(MTP)工艺迅速发展,已成为我国烯烃生产的重要工艺。但该类工艺高能耗的特点也制约了其进一步发展。例如,ZSM-5分子筛催化MTP反应及其再生过程的能耗均高于同类型石化装置,故亟待改进、提升。

有大量的研究关注MTP工艺的反应过程,但关于催化剂再生的研究还不多见。Bibby等[1]认为,甲醇制汽油(MTG)工艺中ZSM-5催化剂的烧炭速率比其他工艺中的ZSM-5催化剂的烧炭速率要慢。Andre等[2]拟合得出ZSM-5在MTG过程后的烧炭动力学方程及再生催化剂的活性恢复动力学方程。Li等[3]认为,ZSM-5催化剂的积炭类型可分为两种,500℃以下为可溶性结焦,500℃以上为积炭;温鹏宇等[4]认为,可溶性结焦主要为三甲基苯,其可迁移到催化剂外表面石墨化形成积炭,从而堵塞分子筛孔道。

MTP工艺中,催化剂在再生器中的再生过程存在着再生时间长、氮气消耗大、能耗高的问题。虽然存在着较大的改进空间,但限于对其再生规律的认识不足,相关工作尚未展开。笔者结合再生动力学与固定床再生器模型,对实际工况进行动态模拟,获得催化剂再生规律的初步认识,并进一步考察再生气氧体积分数、入口温度、再生气流量等操作参数对再生效果的影响,优化了催化剂再生条件。

1 积炭催化剂再生动力学

ZSM-5分子筛的积炭实际上是高度缩合的碳氢化合物,其C/H质量比在10~20之间,失活后的催化剂炭含量接近18%[4]。一般认为,积炭催化剂再生动力学方程rC符合幂函数形式,如式(1)所示, ZSM-5分子筛催化剂积炭的再生动力学方程[2]如式(2)所示。

(1)

(2)

假设碳元素燃烧全部生成CO2,氢元素燃烧全部生成H2O,则催化剂表面的烧炭反应可用式(3)表示。

CH12/α+(1+3/α)O2→CO2+(6/α)H2O

(3)

所以,当催化剂表面的烧炭速率为rC时,耗氧速率rO2的表达式为式(4)。

(4)

2 MTP工艺再生器再生过程模型的建立

假定再生器内气体的温度和体积分数沿径向无变化,沿轴向有变化,忽略床层压降并认为催化剂和再生气的热容保持不变,可用一维拟均相非稳态模型描述。

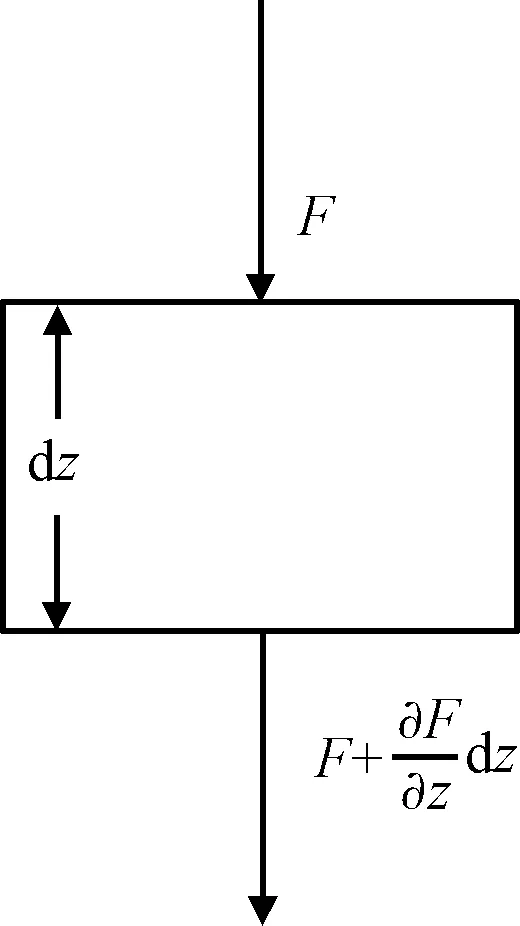

再生器床层中沿轴向取长度为dz的一维微元建立模型[7],如图1所示。氧平衡、碳平衡和热量平衡方程分别见式(5)~(7)。

(5)

图1 再生器微元示意图Fig.1 The schematic of micro unit in regeneration reactor

(6)

Fcp,g(T+273)-(Fcp,g(T+273)+

rcρBπr2dzΔH+2πrdzλ(Τ-Τw)=

(7)

参考刘伟等[9]的工作,通过MATLAB软件进行数值求解,即可获得再生器内温度分布、炭含量分布及氧体积分数分布等关键信息。

3 MTP工艺再生模型的工业验证

3.1 工业再生过程简介

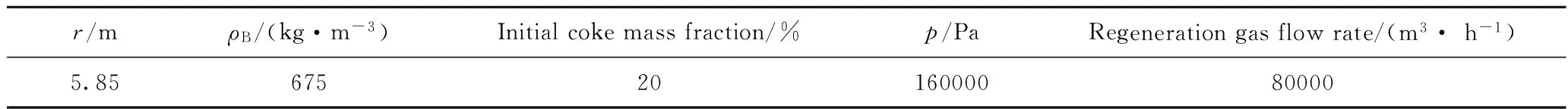

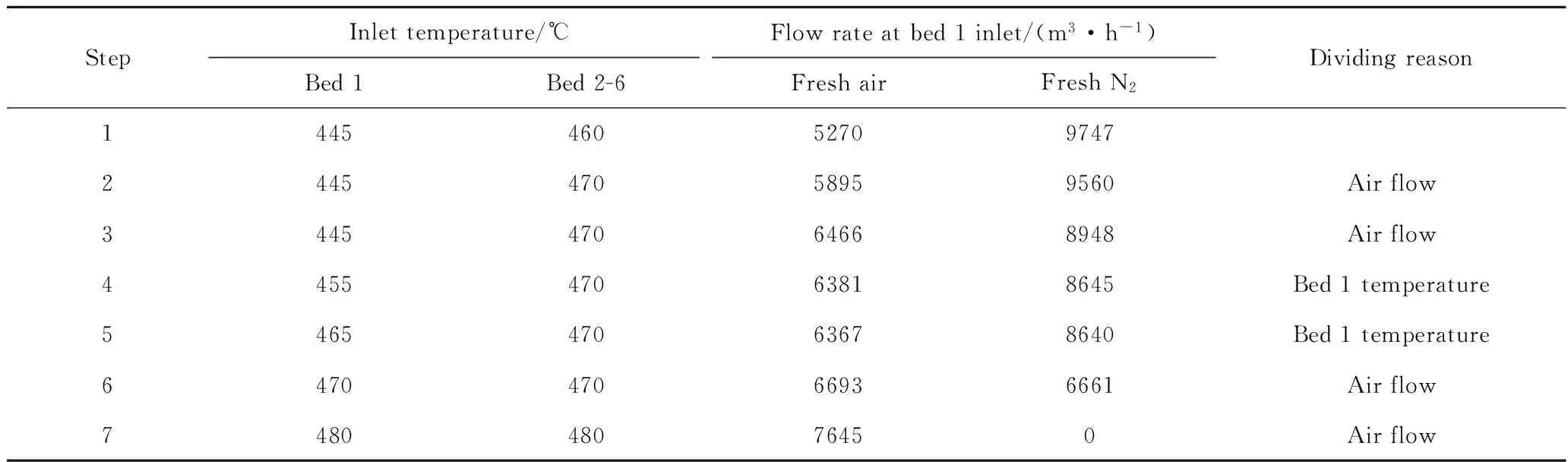

MTP反应和再生过程均在同一反应器内完成,当进料甲醇转化率低于90%时,反应器须切换再生[5]。为保护催化剂,再生过程中需控制再生温度在(490±2)℃以下。为控制以上操作条件,实际操作中采用大气体流量下逐步提升氧体积分数和入口气体温度的策略。再生器床层高度依次为0.253、0.286、0.327、0.384、0.462和0.588 m,其他操作参数及完整的再生程序如表1、表2所示。

表1 MTP工艺模拟条件的设定Table 1 The simulated conditions for MTP process

表2 MTP工艺催化剂再生过程中新鲜N2和空气流量及温度控制Table 2 The N2, air flows and temperature control of catalyst regeneration in MTP process

3.2 模拟结果与工业数据的比较

笔者采用的数据来自工业装置,包括再生时新鲜空气流量、温度、再生器出口物料浓度等信息,分别如图2、图3、表3所示。

图2 MTP工艺中新鲜空气流量随再生时间的变化Fig.2 Fresh air flow vs regeneration time in MTP process

图3 MTP工艺中床层温度随再生时间的变化Fig.3 Bed temperature vs regeneration time in MTP process Bed 1 inlet; Bed 4 inlet; Bed 5 inlet; Bed 6 inlet; Bed 4 exit; Bed 5 exit; Bed 6 exit

从图2可以看出,提氧过程主要分为4个阶段,所对应的空气流量约为5300、5800、6400、7600 m3/h。由图3可知,第1床层再生起始温度为445℃,是提氧阶段,持续时间约3 d;起始温度为460℃,是第6床层烧炭阶段,持续时间约1 d;起始温度为490℃,是恒温阶段,持续时间约2 d。同时,图3还列出了几条容易发生飞温的床层温度曲线,分别是第4、第5和第6床层,温度最高可达490℃,说明实际操作过程中保持稳定状态较为困难。

表3 MTP工艺中再生期间废气组成Table 3 The composition of waste gas during the regeneration period in MTP process

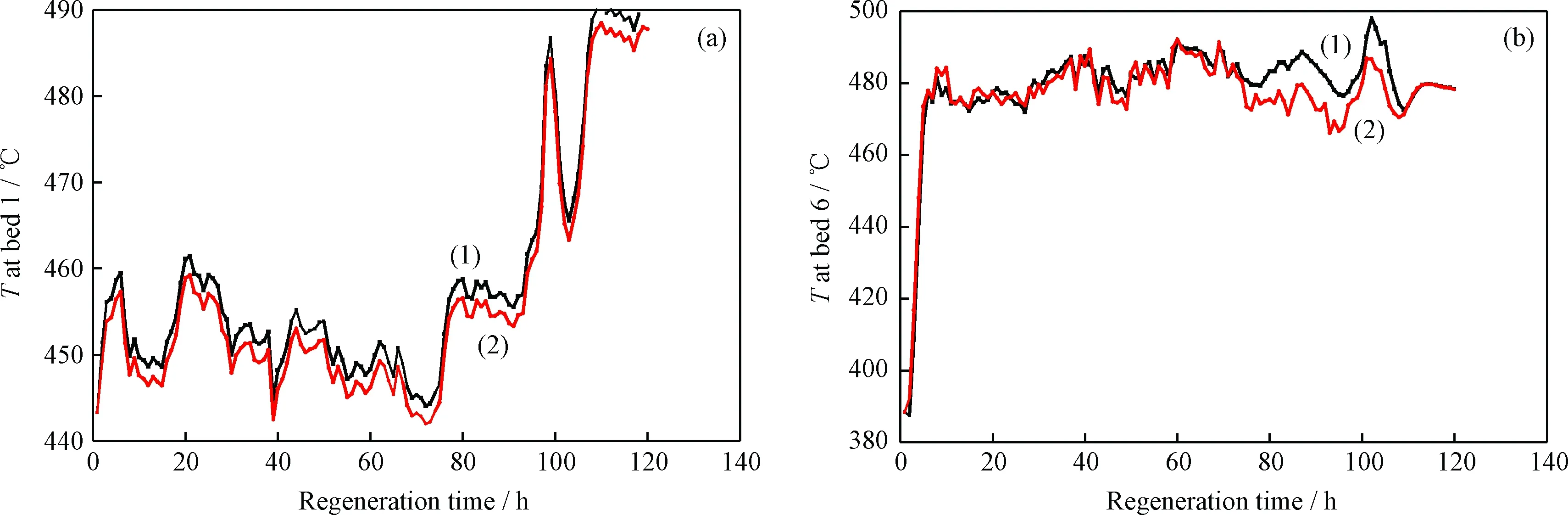

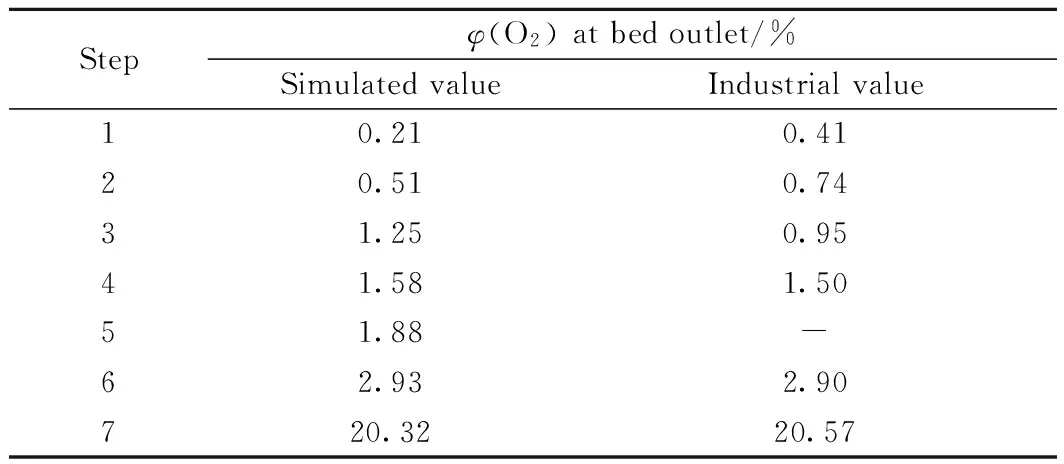

模拟结果主要与工业结果对比了床层温度及出口氧体积分数,如图4、表4所示。

图4 MTP工艺中再生器第1、第6床层出口温度模拟结果与工业结果对比Fig.4 The comparison of simulated and industrial results of the temperature at bed 1 and bed 6 in MTP process(a) Bed 1; (b) Bed 6(1)Simulation value; (2) Industrial value表4 MTP工艺中再生器出口O2体积分数模拟结果与 工业结果对比Table 4 The comparison of simulated with industrial results of O2 volume fraction at reactor exit in MTP process

Stepφ(O2)atbedoutlet/%SimulatedvalueIndustrialvalue10.210.4120.510.7431.250.9541.581.5051.88-62.932.90720.3220.57

由上述结果可知,温度的模拟结果与工业值较吻合,O2体积分数的模拟结果与工业值总体变化趋势一致,在O2体积分数高于1.5%时误差低于5%。所建立的再生模型可定性分析操作条件对再生结果的影响。

4 操作条件对MTP工艺中再生器再生结果的影响

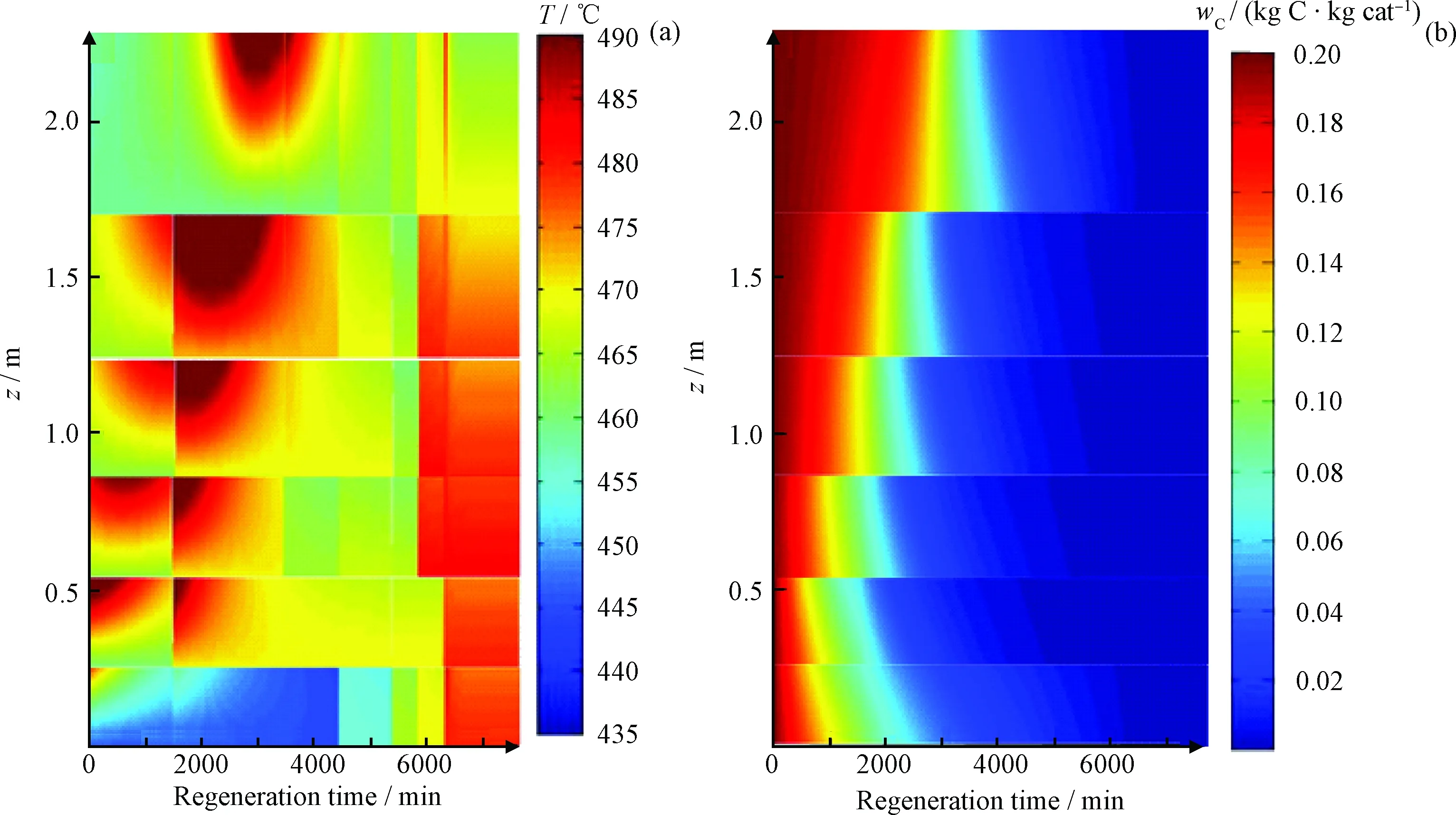

按表1、表2给出的条件进行模拟,可得到整个床层温度、积炭量随再生时间的变化情况,结果示于图5。

图5 MTP工艺中不同床层厚度下再生器床层温度(T)及炭含量(wC)随再生时间的变化Fig. 5 T and wC vs regeneration time with different bed thickness in MTP process(a) Bed temperature(T); (b) Coke mass fraction(wC)

由于再生时采用逐步提升O2体积分数与入口温度的操作方式,故图5(a)中的温度突变为再生操作切换到下一个操作步骤引起。

由图5(a)可知,(1)同一床层温度随再生时间先增加后减小,这是因为起始阶段温度随反应热量的升高而增加,随着反应的进行,积炭逐渐减少,温度随反应热量的降低而减小;(2)随着床层数增加,其温度峰值会延后出现,这是因为气体每通过一个床层,都会消耗一部分O2,导致下一床层O2体积分数随时间延长而增加,使温度上升,峰值延后出现。由图5(b)可知,前面床层的烧炭速率要大于后面床层,表现为其积炭量由红色变为蓝色所需时间更短。综合图5(a)和(b)可知,一开始第5、第6床层由于O2体积分数非常低,不能充分利用前面床层燃烧所释放的热量进行烧炭反应,导致再生时6段床层并不是均匀燃烧,可见再生改进空间巨大。

将再生器出口处催化剂炭质量分数wC≤0.01%作为再生结束的判据,并要求床层最高温度低于(490±2)℃,以保证催化剂骨架不会在水热环境下遭到破坏。由图3可以看出,第6床层对温度最为敏感,故以下所有分析均以第6床层为对象。

4.1 O2体积分数的影响

按照表2的操作条件,将O2体积分数从0.4%提高到1.0%,观察床层温度和烧炭转化率随再生时间的变化,结果示于图6。

图6 MTP工艺中不同O2体积分数(φ(O2))和 烧炭转化率(x(Coke))下第6床层温度随再生时间的变化Fig.6 Temperature at bed 6 vs regeneration time with different φ(O2) and x(Coke) in MTP process φ(O2)=0.4%, x(Coke)=76.31%; φ(O2)=0.5%, x(Coke)=85.20%; φ(O2)=0.6%, x(Coke)=90.89%; φ(O2)=0.7%, x(Coke)=94.46%; φ(O2)=0.8%, x(Coke)=96.68%; φ(O2)=0.9%, x(Coke)=98.01%; φ(O2)=1.0%, x(Coke)=98.76%

从图6可以看出,床层温度随着入口O2体积分数增加而迅速上升。在开始阶段,若入口O2体积分数高于0.6%,则床层最高温度迅速超过490℃,可见该变量较敏感。此外,虽然提高O2体积分数能使积炭转化率迅速下降,但不可避免会产生高温,导致催化剂骨架遭到不可逆转的破坏。因此,不可能通过单纯改变入口O2体积分数来同时满足再生过程中温度和再生效果的双重要求,还需要调节其他参数。

4.2 再生气入口温度的影响

按照表2的操作条件,仅将再生气入口温度从445℃提高到470℃,观察第6床层温度及出口积炭量的变化,结果示于图7和表5。

图7 MTP工艺中不同入口温度下第6床层 温度随再生时间的变化Fig.7 Temperature at bed 6 vs regeneration time with different inlet temperatures in MTP process Inlet temperatures/℃: 445; 450; 455; 460; 465; 470表5 MTP工艺中不同入口温度下第6床层 出口处的积炭转化率Table 5 Coke conversion at bed 6 with different inlet temperatures in MTP process

Inlettemperature/℃x(Coke)/%Thehighestbedtemperature/℃ΔT1)/℃44567.794551045072.774631345577.414701546081.614802046585.324902547088.5050030

1) The difference between the highest bed temperature and inlet temperature

从图7和表5可以看出,对于较低的入口温度(445~460℃),床层最高温度提升约10~15℃,当入口温度大于460℃时,床层最高温度可提高20~30℃。低温下提高10~15℃,高温下提高20~30℃,这可能是因为初始再生温度较低,并未达到再生反应最佳温度所致。为控制温度低于490℃,较佳的入口温度为465℃。

4.3 再生气入口流量的影响

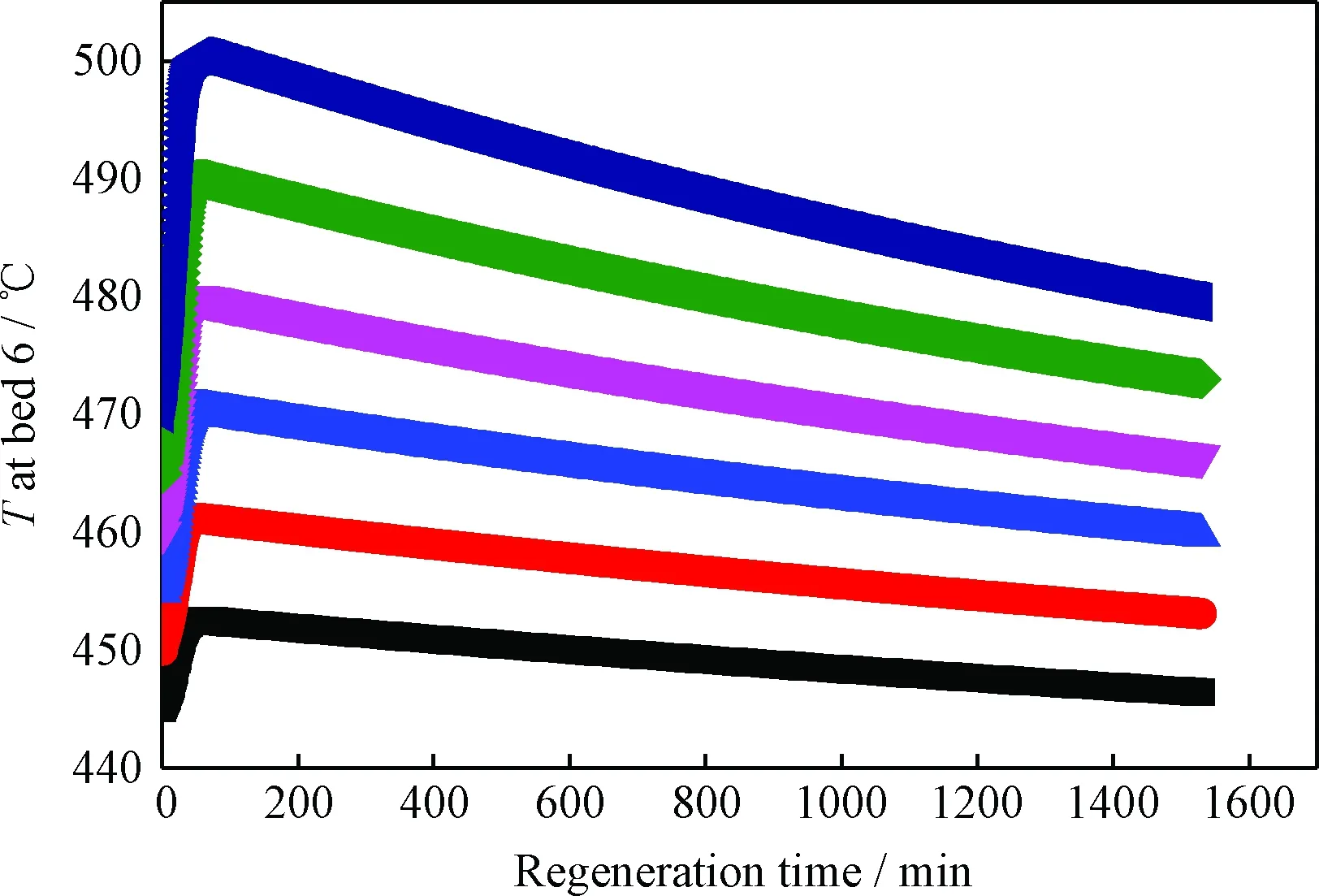

从动力学表达式看,O2体积分数及温度都通过影响烧炭反应速率来影响催化剂再生效果,而再生气入口流量通过改变气体移热能力来影响再生效果。图8为不同再生气流量下第6床层温度随再生时间的变化。

图8 MTP工艺中不同再生气流量下第6床层 温度随再生时间的变化Fig.8 Temperature at bed 6 vs regeneration time with different regeneration gas flow rate in MTP process Regeneration gas flow rate/(m3·h-1): 60000; 70000; 80000; 90000; 100000

从图8可以看出,提高再生气流量,可以降低床层温度,但随着气体流量的增加,床层温度的下降幅度越来越小。因此,再生气入口流量不应过小,以防止最高温度超过490℃;入口流量也不应过大,以防止床层温度过低,达不到最佳反应温度。在表2 操作条件下,较佳的再生气入口流量是80000 m3/h。

4.4 烧炭再生方案

针对固定床MTP 6段再生器,在保证床层最高温度不超过(490±2)℃的前提下,改变再生气总气量(其中循环比为0.8)和新鲜空气量,以整个床层积炭量wC≤0.01%时所消耗的新鲜N2较小为目标,提出了如表6所列8种再生方案。

从表6可以看出,随着再生气量的增加,所需的新鲜N2量越来越小,最后基本不变。这是因为气体移热能力随气量增加而提高,此时可适当提高初始O2体积分数,即新鲜空气的增加幅度可大于再生气量的增加幅度,故所需的N2量会减小。温度对O2体积分数极其敏感,需严格控制。在临界值附近,新鲜空气与再生气量的增加幅度需持平,此时所需新鲜N2量基本不变。此外,从表6可知较优的再生气量为120000 m3/h左右,此时需要的再生时间为2 d,新鲜N2用量为591500 m3,该值比目前工业操作所需的新鲜氮气用量节省约30%。因此,提高再生气总气量可有效减小新鲜N2的消耗量,缩短再生时间,这对于工业操作有一定的指导意义。

表6 8种MTP再生器再生方案的模拟结果Table 6 The simulation results of several regeneration schemes for MTP regeneration reactors

5 结 论

(1)在影响甲醇制丙烯工艺再生器再生效果的诸因素中,作用由大到小依次为O2体积分数、入口温度和再生气流量。由于增大O2体积分数和提高入口温度都会升高烧炭温度,二者均受到最高烧炭温度的限制;增大入口流量可有效增大热容,从而松弛对O2体积分数、入口温度的约束,有效加快烧炭速率。

(2)对于不同积炭量的床层,可通过改变入口温度、O2体积分数、再生气流量3个操作参数来优化再生过程。如针对一开始第5、第6床层烧炭慢的问题,可通过侧线引入新鲜空气,提高O2体积分数、加快其烧炭速率的方法,从而使6段床层同时充分燃烧。

(3)提高现有过程的总再生气量可减小新鲜N2的消耗量,缩短再生时间,可望将再生能耗减少30%。

符号说明:

cp,g——气体热容,kJ/(kg·K);

cp,s——固体热容,kJ/(kg·K);

E——活化能,J/mol;

F——再生气摩尔流量,mol/h;

FO2——氧气摩尔流量,mol/h;

ΔH——燃烧热,kJ/kg;

k0——指前因子,kg C/(kg cat·min·Pa);

MC——碳元素摩尔质量,kg/kmol;

Mg——氧气摩尔质量,kg/kmol;

nO2——氧气物质的量,mol;

pO2——氧气分压,×105Pa;

r——再生器半径,m;

rC——烧炭速率,kg C/(kg cat·min);

rO2——耗氧速率,kg O2/(kg cat·min);

R——理想气体常数,J/(mol·K);

t——反应时间,min;

T——床层温度,℃;

Tw——壁面温度,℃;

wC——催化剂炭质量分数,kg C/kg cat;

z——床层厚度,m;

ρB——催化剂堆密度,kg/m3;

ρg——气体密度,kg/m3;

λ——总传热系数,kJ/(K·min·m2);

α——积炭物质的碳/氢质量比;

ε——催化剂孔隙率。

[1] BIBBY D M, HOWE R F, MCLELLAN G D. Coke formation in high-silica zeolites[J].Applied Catalysis A General, 1992, 93(1): 1-34.

[2] ANDRES T, AGUAYO, ANA G, et al. Coke combustion and reactivation kinetics of a ZSM-5 zeolite based catalyst used for the transformation of methanol into hydrocarbons[J].Chemical Engineering Communications, 1999, 176(1): 43-63.

[3] LI J, XIONG G, FENG Z, et al. Coke formation during the methanol conversion to olefins in zeolites studied by UV Raman spectroscopy[J].Microporous & Mesoporous Materials, 2000, 39(1-2): 275-280.

[4] 温鹏宇, 梅长松, 刘红星, 等. 甲醇制丙烯过程中ZSM-5催化剂的失活行为[J].石油学报(石油加工), 2008, 24(4): 446-450. (WEN Pengyu, MEI Changsong, LIU Hongxing, et al. Deactivation of ZSM-5 catalysts during methanol to propylene process[J].Acta Petrolei Sinica(Petroleum Processing Section), 2008, 24(4): 446-450.)

[5] 闫锡军, 王志斌, 夏春江. 甲醇制丙烯(MTP)工艺过程中催化剂的再生过程分析[J].广东化工, 2013, 40(2): 53-54.(YAN Xijun, WANG Zhibin, XIA Chunjian. Analysis of regeneration process for MTP catalyst[J].Guangdong Chemical Industry, 2013, 40(2): 53-54.)

[6] 朱玉川, 赵启辉. 神华宁煤烯烃MTP反应器再生优化[J].中国高新技术企业旬刊, 2014, (9): 38-39. (ZHU Yuchuan, ZHAO Qihui. Optimization of MTP reactor regeneration Shenhua Ningxia coal olefins[J].China High-Tech Enterprises, 2014, (9): 38-39.)

[7] 吕高锋, 吴慧雄. 环己醇脱氢制环己酮工艺的动态模拟[J].北京化工大学学报(自然科学版), 2012, 39(5): 16-19. (LÜ Gaofeng, WU Huixiong. Dynamic simulation of the cyclohexanol dehydrogenation process[J].Journal of Beijing University of Chemical Technology (Natural Science Edition), 2012, 39(5): 16-19.)

[8] 刘伟, 赵修仁. 结焦FCC催化剂再生过程动力学[J].辽宁工学院学报, 1993, (3): 56-61. (LIU Wei, ZHAO Xiuren. Kinetics of the regeneration progress of coked FCC catalysts[J].Journal of Liaoning Institute of Technology, 1993, (3): 56-61.)

[9] 刘伟, 李志林, 赵修仁. 催化剂在固定床中再生过程的数学模型及其求解[J].辽宁工学院学报, 1994, (3): 76-79. (LIU Wei, LI Zhilin, ZHAO Xiuren. A model of the regeneration process of coked catalysts and its solution[J].Journal of Liaoning Institute of Technology, 1994, (3): 76-79.)

Simulation and Analysis of the Regeneration Process of Methanol to Propylene

LIANG Hao1, WANG Lin2, LIAO Zuwei1, YONG Xiaojing2, JIANG Binbo1,WANG Jingdai1, YANG Yongrong1, JIAO Hongqiao2

(1.StateKeyLaboratoryofChemicalEngineering,CollegeofChemicalandBiologicalEngineering,ZhejiangUniversity,Hangzhou310027,China; 2.ShenhuaNingxiaCoalGroup,Yinchuan750411,China)

An axial dynamic one-dimensional model of methanol to propylene (MTP) fixed bed regeneration reactor was established to investigate the effects of oxygen volume fraction, inlet temperature, gas flow rate on the regeneration process, as well as the distribution of temperature and carbon content in the regeneration reactor. Results showed that the factors affecting the regeneration of MTP process from large to small were oxygen volume fraction, inlet temperature and gas flow rate. A regeneration scheme was also put forward, by which the consumption of fresh nitrogen could be reduced effectively, as well as the time shortened, and a certain guiding significance would be obtained for industrial operation.

methanol to propylene (MTP); fixed bed; reactor; regeneration reactor

2016-04-13

国家自然科学基金项目(61590925)、“863”国际合作项目(2015DFA40660)、浙江省自然科学基金项目(LY14B060007)资助

梁昊,男,硕士研究生,从事化工过程工程方面的研究

廖祖维,男,副教授,博士,从事化工系统工程方面的研究;E-mail: liaozuwei@zju.edu.cn

1001-8719(2017)01-0108-07

TQ021.8

A

10.3969/j.issn.1001-8719.2017.01.015