预变形对304L焊接组织的影响

2017-02-07吴珞菲李铸国

吴珞菲,成 强,李铸国

(1 上海交通大学 材料科学与工程学院,上海 200240;2 东南大学 材料科学与工程学院,南京 211189)

预变形对304L焊接组织的影响

吴珞菲1,成 强2,李铸国1

(1 上海交通大学 材料科学与工程学院,上海 200240;2 东南大学 材料科学与工程学院,南京 211189)

基于某汽车公司提出的曲面焊接设计需求,研究了变形对焊接组织的影响。选用熔化极气体保护焊在奥氏体不锈钢304L的T型接头和变形钢板上焊接,寻求合理的变形后焊接参数并观察变形对焊接组织的影响。得到合理焊接参数为焊枪速率4mm/s,送丝速率2.5m/min,电压17V。在T型和变形后焊接中,焊趾分别处于应变为0%,30%的区域,观察到变形后焊接件中熔化区和部分熔化区范围减小,焊接接头碳化物沉积和晶间铁素体数量减小。304L变形后焊接获得了更为均匀的接头组织。

预变形;熔化极气体保护焊;焊接工艺;微观组织

某汽车公司在进行某种底盘设计时考虑在冲压件的曲面进行焊接,曲面中心角为90°。由于冲压过程中板料在模具里受力发生塑性变形,因而该问题转化为研究在变形件上的焊接工艺可行性。本工作主要研究变形对材料焊接组织的影响,选取无变形焊接和变形后焊接两种焊接接头,观察焊接接头焊趾区域附近组织变化,并得出合理的变形焊接参数。

目前已有的变形件上的焊接研究仅限于反变形法,以控制焊后变形的产生[1,2]。例如,基于固有应变理论下的热弹塑性有限元模型[3,4],Murakawa等[4]得出9mm板上单面焊接热输入为880J/mm的T型焊接(T-joint)中产生的角变形约为1.7°。基于此模型可进行预变形设计,从而达到抵消焊后变形的效果。然而本研究的变形件变形量较大,因而需要考虑塑性变形的影响。塑性变形宏观表现为硬度和抗拉强度增大而疲劳性能变差,微观表现为位错密度增加。从热力学角度来讲,变形后晶粒形变能增加,故再结晶温度降低[5,6]。

研究材料为奥氏体不锈钢AISI 304L,耐腐蚀性、耐热性好,低温强度高,具备优秀的冲压、弯曲等加工性能,且易热处理,适用焊接及不易热处理的产品,广泛应用于工作环境较为恶劣的化学、煤炭、石油等工业的野外露天机器,建材耐热零件等[7,8]。由于其耐晶间腐蚀能力优越,故是一种焊后不进行热处理材料。基于304L的变形后焊接研究提出了一种焊接工艺新思路,并且有广泛的应用前景。

1 实验材料与方法

1.1 焊接实验母材

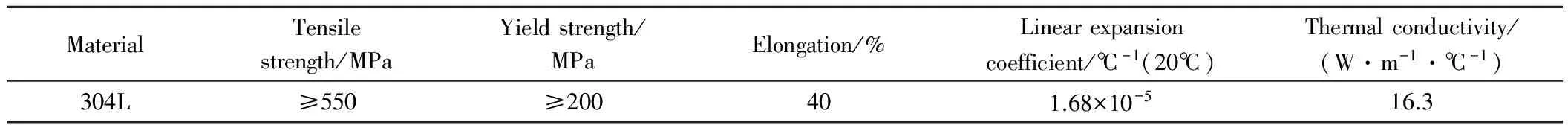

实验母材为奥氏体不锈钢AISI 304L,厚度3mm。化学成分为0.02%(质量分数,下同)C,17%~19%Cr,9%~11%Ni,1.0%Si,2.0%Mn,0.04%P,0.03%S,余量为Fe。其力学及物理性能见表1。母材微观组织如图1所示。其微观组织由块状奥氏体晶粒和少量的碳化物颗粒组成,可能存在片状马氏体。其中奥氏体晶粒内观察到大量的孪晶。

表1 实验母材力学及物理性能Table 1 Mechanical and physical properties of base metal

图1 304L钢板微观组织 Fig.1 Microstructure of steel plate 304L

1.2 焊接方案

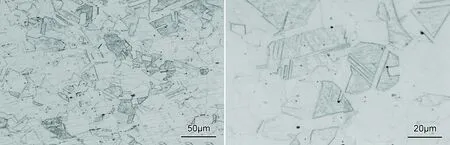

实验采用熔化极活性气体保护焊(Metal Active-Gas, MAG)配合焊接机器人来完成焊接,以期提高焊接效率,获得高质量接头。采用焊接保护气体为96%Ar+3%CO2+1%H2(体积分数),焊丝由Castolin Eutectic公司提供,直径1.2mm,型号Arianox 73499-12,符合欧洲标准EN ISO 14341-A:G 46 4 M G3Si1。焊丝化学成分和力学性能见表2。

表2 焊丝化学成分和力学性能Table 2 Chemical composition and mechanical properties of the welding wire

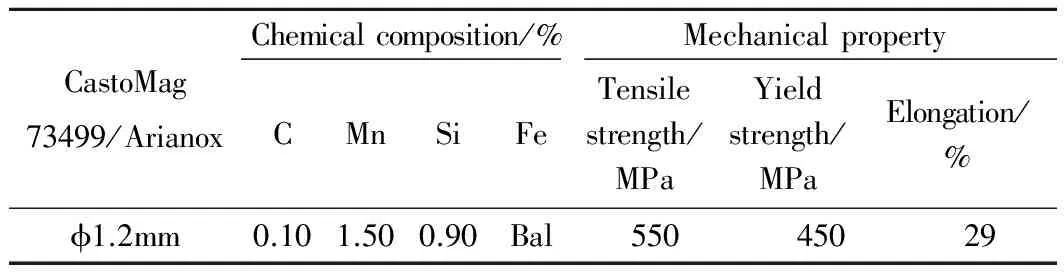

1.3 焊前预变形的确定

本工作中定义焊前预变形量为焊点距弯板上弯折区域的距离,也称为错开距离,简称d,见图2。弯折角度为90°。采用不同d使焊接组织处于不同应变位置,并与未变形焊接件中的各组织区域进行对比,得出变形对其的影响,有助于提出一个较为合理的焊接工艺。

图2 错开距离d的示意图Fig.2 Schema of the apart distance d

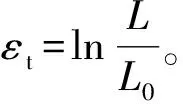

图3 冷变形90°后真应变曲线Fig.3 Curves of true strain on the surface after 90° cold folding

由焊接组织一般分布规律可得,热影响区距焊缝中心约为8~10mm[9]。因此试焊时取d=5mm,预计使焊趾处于最大应变区。

1.4 焊接工艺参数的确定

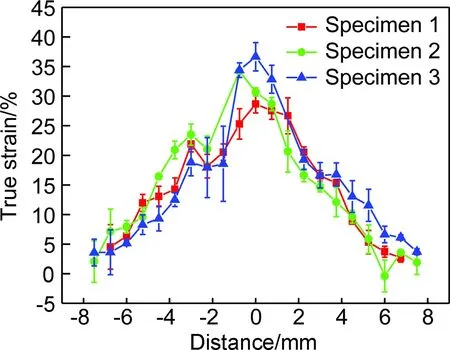

实验方案采用无变形焊接和变形后焊接。其中无变形焊接选用T型焊接,由MAG机器人完成T型角两道焊缝的焊接。变形后焊接如图2所示,先在错开区域放置d厚度的钢板,采用MAG手焊机在T型角远离弯折的一侧进行点焊固定,后采用MAG机器人在T型角靠近弯折的一侧进行连续焊接。经试焊,又对焊缝余高、是否焊透、焊道形貌[10]评价,并观察焊缝表面是否有裂纹、是否有咬边等明显缺陷,确定两种焊接接头的合适焊接参数,见表3。

表3 304L焊接接头工艺参数Table 3 Welding parameters of the 304L joints

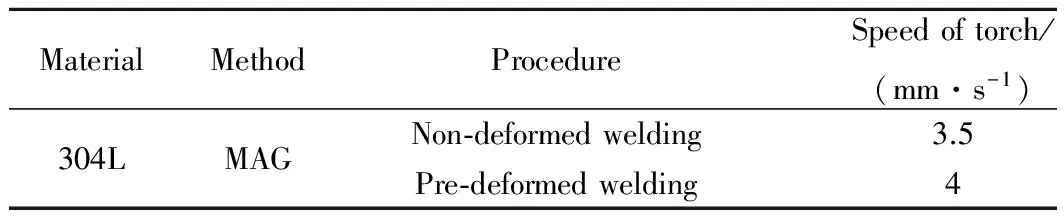

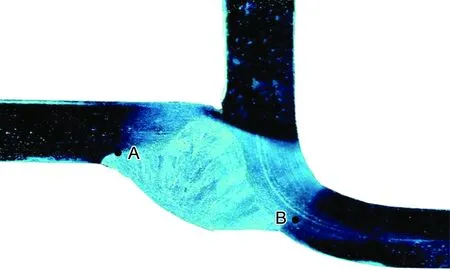

1.5 焊后实验分析及宏观形貌

焊接件经砂轮机切割成小样,经打磨和抛光后完成样品制备。样品经4%硝酸酒精溶液腐蚀后在BX60金相显微镜下观察组织,并在SZ51宏观显微镜下拍摄宏观形貌。宏观形貌如图4所示。获得焊缝平整、无咬边、无明显裂纹、余高小且未焊透、表面呈微凸状的样品。并且在d=5mm时获得焊趾在最大应变区,符合设计猜想。

图4 304L样品的宏观形貌 (a)T型焊缝;(b)T型截面;(c)变形后焊接焊缝;(d)d=5mm截面Fig.4 Macro morphology of 304L pieces studied (a)T-joint;(b)section of T-joint;(c)weld with a prior deformation;(d)section of d=5mm

2 结果与分析

根据公式(1)和(2),计算304L中的铬当量和镍当量分别为:Creq=19.5,Creq=11.6。从舍弗勒组织图中得出,按稀释率为50%计算,焊缝组织铬当量和镍当量分别为:Creq=10.43,Nieq=7.68,处于马氏体区。而当稀释率减至10%以下时,其焊缝组织预测由奥氏体和铁素体组成,无马氏体。

Creq=Cr+Mo+1.5Si+0.5Nb

(1)

Nieq=Ni+30C+0.5Mn

(2)

2.1 T型焊接件焊接组织

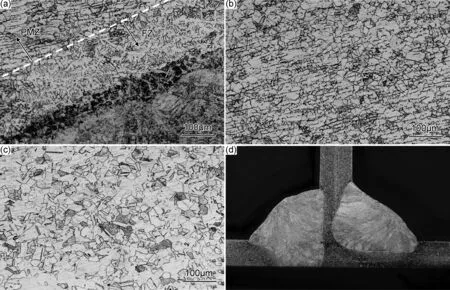

对图4(b)中304L的T型焊接样品第二道焊缝(右)进行微观组织观察,观察位置在近焊趾区域。依此可得熔化区(Fusion Zone, FZ)、部分熔化区(Partially Melted Zone, PMZ)和热影响区(Heat Affected Zone, HAZ)。焊接接头组织如图5所示。

图5 304L的T型焊接接头组织 (a)熔化区和部分熔化区;(b)部分熔化区;(c)热影响区;(d)观测位置示意图Fig.5 Microstructure of T-joint of 304L (a)FZ and PMZ;(b)PMZ;(c)HAZ;(d)observed point shown in the macroscopy

图5(a)的熔化区内可观察到三个区域,焊料区、近焊料区的类马氏体过渡层和富碳奥氏体区,其中后两者定义为熔化区过渡层。由于此区域中铬镍含量较低,且越靠近熔合线其含量越低。通过图5推测熔化区组织由奥氏体+马氏体或者马氏体组成。

焊料区包含大量的焊料,与母材熔合少,主要为铁素体和马氏体。类马氏体过渡层[7,11]在图中呈宽约50μm黑色条状,由细小的板条马氏体、孪晶马氏体、贝氏体和碳化物等组成。其成因有三:(1)由于焊缝和母材成分的差异,焊缝含碳量较母材高,且不含铬不含镍,故在熔化后形成浓度梯度,造成碳元素由焊缝向母材迁移,镍铬元素由母材向焊缝迁移,且文献[5]指出碳的强烈扩散是形成该区域的根本原因;(2)该区域处于熔化区边缘,因而高温停留时间较短,冷却速率较快;(3)在此区域虽然存在一定程度的母材和焊料的混合,但由于处于熔化区边缘,液态金属温度较低而流动性较差,因而母材与焊料不能充分混合。由于马氏体转变温度受元素含量和冷却速率影响。随碳含量和镍含量增加,转变温度降低。而冷却速率极大影响了马氏体形核。故在母材和焊料区之间存在某个温度区域,其中含某一临界值的碳含量和镍含量,使之达到转变温度发生马氏体转变。由文献推测,该层中的碳化物主要是M23C6,其中M代表Cr和一小部分Fe。碳化物的沉淀主要由碳元素和铬元素迁移形成,并且沉淀会造成周围区域贫铬。该区域高硬度但韧性低,容易造成构件失效,会降低结构稳定性。

富碳奥氏体层中生成枝晶间铁素体(区域宽约120μm)。按WRC-1992舍弗勒组织图[12]以及计算公式(3)和(4),可得304L修正后的铬当量和镍当量为:Creq=18,Nieq=10.7。其中铁素体含量预测为8%,凝固模式为铁素体-奥氏体FA模式。然而,在此区域内,其凝固模式为奥氏体-铁素体AF模式。原因是:(1) 在熔化初期该区域中合金元素向焊缝迁移;(2) 马氏体过渡层中含铬碳化物析出导致周围区域贫铬;(3) 熔化初期碳浓度差引起碳扩散和马氏体形成后期碳由马氏体扩散到奥氏体,造成该区域富碳。三方面原因造成该区域贫铬富碳富镍,故有助于奥氏体初生,并在凝固过程中在晶间析出铁素体。

Creq=Cr+Mo+0.7Nb

(3)

Nieq=Ni+35C+20N+0.25Cu

(4)

图5(b)所示,部分熔化区由奥氏体基体和蠕虫状铁素体组成(区域宽约400μm)。在熔化初期,原奥氏体局部液化,造成铬在晶界偏析,降低了熔点从而导致晶界液化。而在凝固过程中,在晶界形成了富铬的铁素体。由于接近熔化区底部,在该区域中出现了部分的胞晶凝固现象。在T型焊接中,该区域宽度由距离第一道焊缝的距离决定。并且由于重力作用,导致局部液化的区域在熔化过程中较易沿重力方向扩展。故在熔池底部-焊趾方向的边缘上,蠕虫状铁素体生长方向与焊缝呈一定角度。

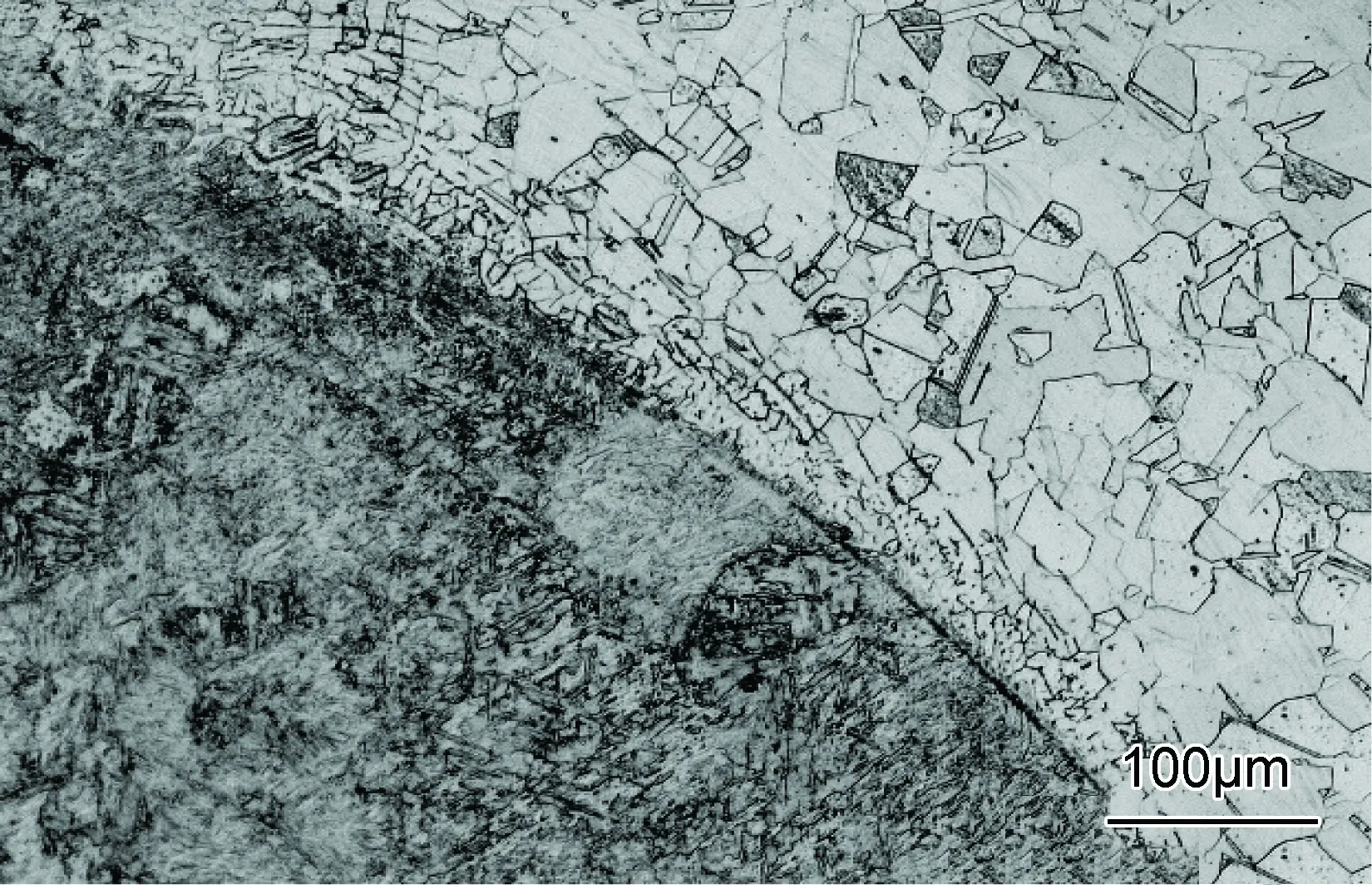

图6显示在304L的T型焊接中,第一道焊缝边缘过渡层变窄,铁素体区变窄,热影响区奥氏体晶粒粗大。由于第一道焊缝受第二道焊缝热影响,重新加热后,增加该区域高温停留时间,使合金元素扩散更充分,增强焊缝中镍的含量从而过渡层部分消除[5,13]。通过回火可以减少熔化区的组织缺陷,减少晶间脆相和裂纹萌生的可能。此外,相较热影响区而言,图5(c)热影响区中奥氏体晶粒粗大并不明显。

图6 304L第一道焊道边缘微观组织Fig.6 Microstructure near the fusion zone of the first welded on 304L

图7 150A热输入下的第二道焊缝附近微观组织Fig.7 Microstructure of the second weld under an input energy at 150A

此外,通过对试焊样品截面微观组织观察可得,在热输入不同的情况下,熔化区内类马氏体过渡层尺寸及枝晶间铁素体区尺寸变化不明显,而部分熔化区内蠕虫状铁素体区尺寸随热输入减小而明显减小,例如,图7为在150A电流下焊接的样品上的第二道焊缝的微观组织,观察位置与图5(d)中相似,蠕虫状铁素体区尺寸约为200μm。故可以观察变形后焊接中熔化区过渡层尺寸是否有变化,来定性描述变形的影响。

由于在焊接过程中存在热扩散,故各个区域中元素偏析不同造成组织不同,焊后接头中存在较为严重的残余应力,疲劳性能较差。虽然通过焊后热处理可以部分减少熔化区的组织差异,但是部分熔化区的铁素体重新分解和热影响区奥氏体晶粒粗大也引入了新的问题。

2.2 预变形焊接件焊接组织

2.2.1 预变形母材

304L母材弯折后,在弯折区宏观表现出磁性。观察到奥氏体中出现板条状马氏体,系奥氏体形变诱导马氏体。并且形变量大的区域马氏体含量比其他区域含量高。图8是最大形变量区域观察到的马氏体。马氏体经形变诱导产生的原因可能是因为形变之后位错堆积,进而促进马氏体生长。

图8 最大形变量区域观测到的马氏体Fig.8 Martensites observed in the area of maximum deformation

图9 304L变形后焊接观察位置示意图Fig.9 Observed points shown in the macroscopy on 304L welded with a prior deformation

2.2.2 预变形焊接组织

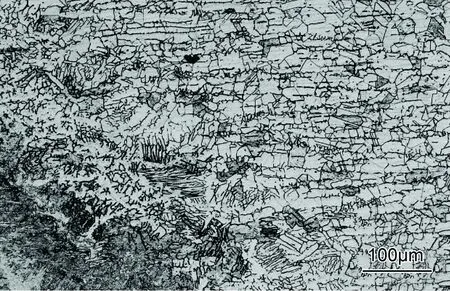

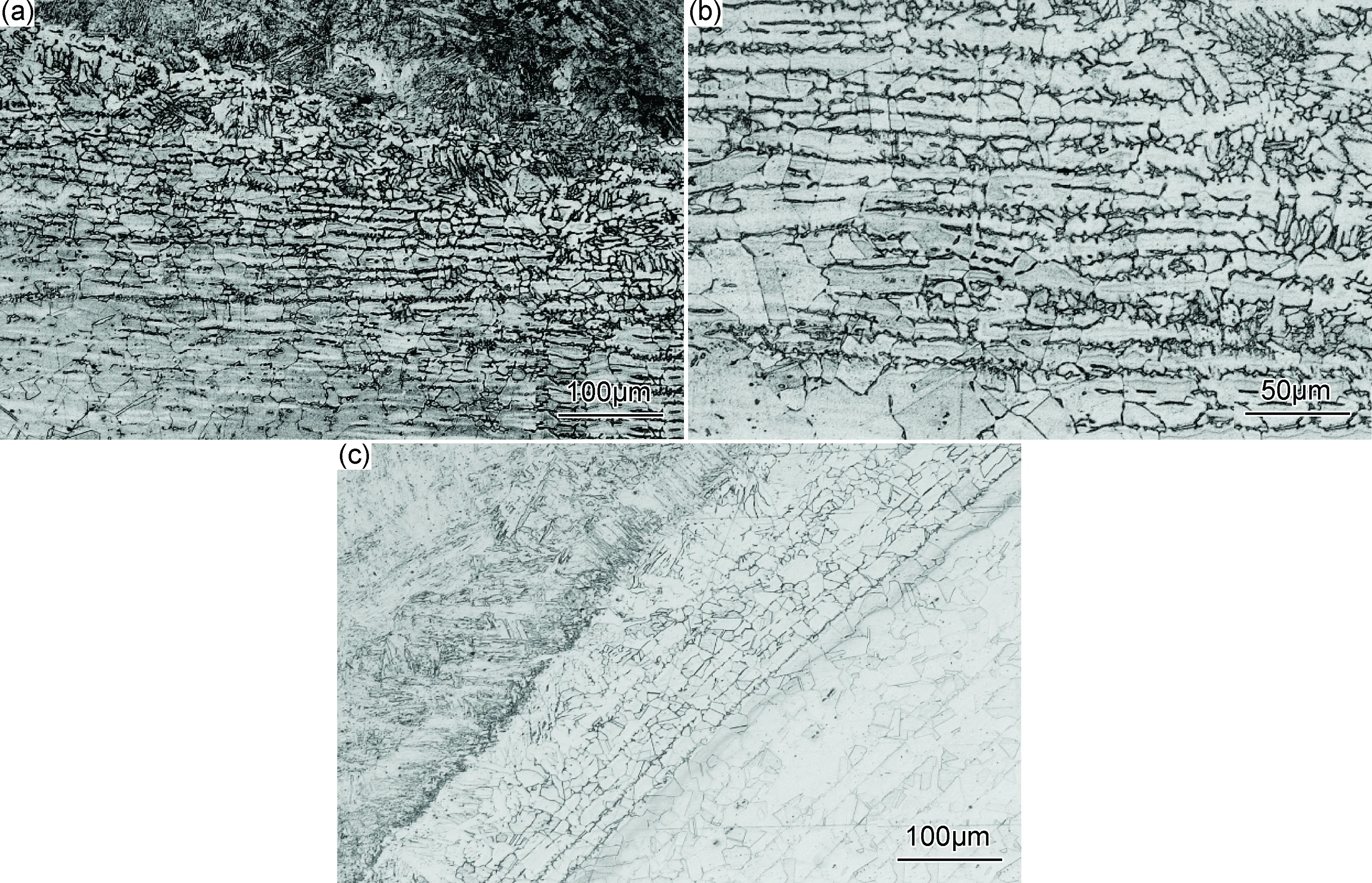

304L变形后以d=5mm进行焊接,焊接电流为128A,小于T型焊接时焊接电流(180A)。其一侧焊趾处于最大形变区,符合设计猜想。图9为304L变形后焊接观察位置示意图,其中A点在无变形一侧, B点在变形一侧,且在最大变形区。通过A点的金相观察,并通过与T型焊接组织对比,确定焊接电流对组织的影响。图10是相应观察位置的金相组织。

图10 304L焊趾金相组织 (d=5mm) (a)无变形一端微观组织全貌;(b)无变形一端部分熔化区;(c)变形一端微观组织全貌Fig.10 Microstructure in the weld toe on 304L (d=5mm) (a)full view on the side without prior deformation; (b)PMZ on the side without prior deformation;(c)full view on the side with a prior deformation

在未变形的A点(见图10(a),(b)),观察到熔化区中的类马氏体过渡层和富碳奥氏体区,以及部分熔化区的蠕虫状铁素体及奥氏体基体。类马氏体过渡层尺寸约60μm,富碳奥氏体区宽约120μm,蠕虫状铁素体区宽约120μm。与图 5中区域宽度对比,前两者尺寸变化不明显,而蠕虫状区尺寸随热输入减小而变小,与T型焊接接头组织宽度分析结果相似。部分熔化区奥氏体基体上的晶间液化,在接近热影响区并未观察到明显的奥氏体晶粒粗化。

在变形最大区B点(见图 10(c)),类马氏体过渡层碳化物沉积减少,沉积较多在靠近母材一侧,可见明显的板条状马氏体组织,呈白色带状。原富碳奥氏体区生成枝晶数减少。部分熔化区内蠕虫状铁素体沿弯折方向生长,且观察不到明显的粗化奥氏体晶粒。类马氏体过渡层尺寸变化不明显,宽约50μm,原富碳奥氏体层和蠕虫状铁素体区尺寸减小,宽分别约50μm和80μm。

2.3 预变形对焊接组织的影响

由未变形焊接件和变形后焊接件各区域现象对比可得,焊接后,预变形区域和未变形区域有相同的组织出现:熔化区中的类马氏体过渡层和富碳奥氏体层、部分熔化区中的奥氏体基体、蠕虫状铁素体区和热影响区。但在焊前预变形区域,原富碳奥氏体层和蠕虫状铁素体区尺寸减小,前者区域内枝晶数减小,后者生长沿弯折方向。类马氏体过渡层虽然宽度变化不明显,但其中碳化物沉积减小,较多集中在靠近母材一侧。热影响区中均观察不到明显的奥氏体晶粒粗化。

虽然在预变形母材中观察到马氏体组织,但由于马氏体受热易分解,故在本课题中不讨论其对变形后焊接组织的可能影响。

由文献[14]可得,对于不锈钢,其具有较低的堆垛层错能,较高的冷加工程度易造成在滑移面上的位错堆积,位错密度的增加使合金元素扩散速率增大,因而在一定区域内铬镍元素呈现均质化。因而在变形后焊接时:(1) 对于类马氏体过渡层,在具有相同冷却速率和碳镍元素含量的凝固区域内,铬元素含量比无变形焊接时低,所以碳化物沉积率减小,并较多出现在靠近母材一侧;(2) 在原富碳奥氏体区,变形后焊接时合金元素的均质化使此处镍铬元素含量均比无变形焊接时低,且镍元素含量减小幅度更大,故凝固模式有由奥氏体-铁素体AF模式向共晶转变的趋势,因而区域内枝晶数减少;(3) 对于蠕虫状铁素体区,由于位错沿弯折方向堆积,使铬元素在部分熔化区扩散受阻并在位错处堆积,造成沿弯折方向的晶间液化,故在凝固时表现为沿此方向的蠕虫状铁素体生长。位错堆积造成铬元素扩散受阻,使其扩散路径变短,因而该区域宽度减小。此外,该区域的减小表示晶间液化比例降低,从而降低了结晶裂纹的可能性。而奥氏体区域宽度减小的可能原因是弯折后熔覆面积变大造成熔化区液体流动性变大,与母材混合更充分,使奥氏体区宽度减小。

3 结论

(1)304L变形后焊接件中可使用的MAG焊接参数为焊枪速率4mm/s,送丝速率2.5m/min,电压17V,可获得平整、无明显缺陷、余高小且焊透的焊缝。

(2)在采用焊丝Castolin Eutectic Arianox 73499-12焊接样品中,无变形焊接接头在熔化区出现了过渡层:类马氏体过渡层和奥氏体区,部分熔化区出现蠕虫状铁素体,热影响区奥氏体未见明显粗化。过渡层中组织不同造成性能差异,疲劳性能较差,此区域有较大的安全隐患。对比同一T型试焊样品的两道焊缝,得出焊后热处理可以减小熔化区尺寸。对比不同焊接参数下的T型试焊样品,得出部分熔化区内蠕虫状铁素体区尺寸随热输入减小而明显减小,而熔化区内过渡层尺寸变化不明显。

(3)在变形后焊接接头中观察到类似的微观组织,但是有明显区别:熔化区过渡层宽度减小,其表现为奥氏体区宽度减小,并且类马氏体过渡层中碳化物沉积减少,奥氏体区中枝晶数减少;部分熔化区宽度减小,即蠕虫状铁素体区宽度减小,且其生长方向沿弯折方向。结合各组织形貌的成因和变形影响,得出其主要成因是位错堆积造成合金元素扩散速率增大,从而使各焊接组织区域变窄。

(4)在304L应变30%的焊接件中,相对于无应变焊接时,熔化区和部分熔化区宽度减小,碳化物沉积和铁素体沉积减少,焊接接头组织更为均匀,证明了变形件上焊接的可行性。

[1] UEDA Y. Welding Deformation and Residual Stress Prevention [M]. Oxford: Elsevier, 2012.

[2] 朱江. 焊接变形的控制和预防[J]. 电焊机, 2009, 39(8): 90-93.

ZHU J. Control and prevention on welding deformation[J]. Electric Welding Machine, 2009, 39(8): 90-93.

[3] ISLAM M, BUIJK A, RAIS-ROHANI M, et al. Simulation-based numerical optimization of arc welding process for reduced distortion in welded structures [J]. Finite Elements in Analysis and Design, 2014, 84:54-64.

[4] MURAKAWA H, DENG D, MA N, et al. Applications of inherent strain and interface element to simulation of welding deformation in thin plate structures [J]. Computational Materials Science, 2012, 51(1): 43-52.

[5] YAMAZAKI S, LU Z, ITO Y, et al. The effect of prior deformation on stress corrosion cracking growth rates of alloy 600 materials in a simulated pressurized water reactor primary water [J]. Corrosion Science, 2008, 50(3):835-846.

[6] 卢沛. 塑性变形对304不锈钢应力腐蚀性能影响的实验研究[D]. 杭州:浙江工业大学, 2013.

LU P. Experimental research on the influence of plastic deformation on stress corrosion cracking of 304 austenitic stainless steel[D]. Hangzhou:Zhejiang University of Technology, 2013.

[7] 陈忱. 不锈钢/碳钢复合板的焊接工艺及接头组织性能研究[D]. 南京:南京航空航天大学, 2012.

CHEN C. Research on welding technology and microstructure and properties of welded joint of stainless steel/carbon steel composite plate[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012.

[8] MOUSAVI S A A ,MIRESMAEILI R. Experimental and numerical analyses of residual stress distributions in TIG welding process for 304L stainless steel [J]. Journal of Materials Processing Technology, 2008, 208(1):383-394.

[9] 博积和, 孙玉林. 焊接数据资料手册[M]. 北京: 机械工业出版社, 1994.

BO J H, SUN Y L. Welding Data Manual [M]. Beijing: China Machine Press, 1994.

[10] KOU S . Welding Metallurgy [M]. 2nded.New York:Wiley Interscience, 1987. 136-137.

[11] 王爱珍, 张太超. 异种钢熔合区马氏体脆性层的消除[J]. 焊接学报, 2001, 22(4): 58-62.

WANG A Z, ZHANG T C. Removal of brittle layer of martensite in the fusion zone of dissimilar steel[J]. Transactions of the China Welding Institution, 2001, 22(4): 58-62.

[12] KOTECKI D, SIEWERT T. WRC-1992 constitution diagram for stainless steel weld metals: a modification of the WRC-1988 diagram [J]. Welding Journal, 1992, 71(5):171-178.

[13] 杨平, 高鹏, 崔凤娥, 等. 低碳钢压缩变形时的形变不均匀性及其对铁素体转变的影响[J]. 塑性工程学报, 2004, 11(3): 15-21.

YANG P, GAO P, CUI F E, et al. Deformation inhomogeneity and its influence on ferrite transformation in compressed low carbon steels[J]. Journal of Plasticity Engineering, 2004, 11(3): 15-21.

[14] PARVATHAVARTHINI N, DAYAL R K. Influence of chemical composition, prior deformation and prolonged thermal aging on the sensitization characteristics of austenitic stainless steels [J]. Journal of Nuclear Materials, 2002, 305(2-3):209-219.

(本文责编:解 宏)

Effect of Prior Deformation on Welding Microstructure of Steel 304L

WU Luo-fei1,CHENG Qiang2,LI Zhu-guo1

(1 School of Materials Science and Engineering,Shanghai Jiao Tong University,Shanghai 200240,China;2 School of Materials Science & Engineering,Southeast University,Nanjing 211189,China)

This subject was raised by an automotive company. Based on the welding design on the curved surface, the effect of prior deformation on the weld structure was studied. Metal active-gas welding was used on the T-joint and pre-deformed plates of austenitic stainless steel 304L to find the proper welding parameters and observe the effect of prior deformation on the microstructure. The proper parameters acquired are: the speed of the torch is 4mm/s, the speed of delivery of welding wire is 2.5m/min and the voltage is 17V. In the T-joint and pre-deformed joint, the weld toes are in the zone with strain of 0% and 30%. In the pre-deformed welding specimen, it was observed that the fusion zone and partially melted zone are narrowed, carbide precipitation and ferrites are found less. In all, the microstructure in the pre-deformed weld joints on 304L is more uniform.

prior deformation;metal active-gas;welding process;microstructure

10.11868/j.issn.1001-4381.2015.000051

TG457.11

A

1001-4381(2017)01-0007-07

2015-01-10;

2016-04-20

李铸国(1972—),男,教授,博士生导师,从事专业为激光焊接与表面工程,联系地址:上海市闵行区东川路800号上海交通大学材料学院E楼203室(200240),E-mail: lizg@sjtu.edu.cn