用于薄液膜检测的同轴环盘电导传感器优化设计*

2017-02-07王青天胡凤红

王 超,王青天,赵 宁,胡凤红

(1.天津大学电气与自动化工程学院,天津 300072;2.国家知识产权局专利局专利审查协作天津中心,天津 300300)

用于薄液膜检测的同轴环盘电导传感器优化设计*

王 超1*,王青天1,赵 宁1,胡凤红2

(1.天津大学电气与自动化工程学院,天津 300072;2.国家知识产权局专利局专利审查协作天津中心,天津 300300)

液膜厚度是研究环状流液膜演化发展的重要参数,基于环状流薄液膜厚度范围,设计了基于电导法的非侵入式同轴环盘液膜测量传感器。通过有限元分析,对同轴环盘液膜测量传感器电极结构参数进行了优化设计,确定了传感器结构参数最优选择。实验表明:传感器在50 μm~200 μm的液膜厚度范围内具有很高的灵敏度,液膜厚度的测量误差在±3.7%以内。

物理量传感器;液膜厚度检测;COMSOL;同轴环盘电极

气液两相环状流是工程中非常重要和最常见的流型之一,广泛存在于石油、化工、管道运输及核反应堆等工业领域[1]。液膜厚度的准确非侵入测量,对准确认识环状流的流动机理以及发展演化具有重要的意义[2]。基于不同的测量原理和信号的本质,液膜厚度的测量方法主要有超声法、光学法、核辐射法和电导法等[3]。

超声法根据超声穿过不连续介质时会发生衰减和反射的原理进行液膜厚度测量[4],但超声法的不确定度与超声波波长(远大于光波波长)直接相关,限制了超声法在液膜极薄情况下的应用[3]。光学法是目前液膜厚度测量应用最为广泛的方法,依据测量原理的不同主要分为以下几类:界面检测法,光衰减法[5],全内反射法[6],光影法[7],激光散射法,荧光强度法[8],激光焦点位移法[9]和干涉法[10]。但光学测量设备普遍价格昂贵,而且对使用环境有严格的要求,限制了其在工程领域的大规模应用。核辐射法主要包括X射线衰减法[11],伽玛射线密度测定法[12]和中子照相技术[13]。核辐射法具有放射性,安全防护和维护要求很高。电导法具有测量快速,适合高压高温等条件的优点。

目前,电导法大多利用双平行线电导探针来测量液膜厚度[14-17],这种探针对厚度大于2 mm的液膜分辨率较高,但环状流薄液膜一般在小于200 μm范围内[17],对于薄液膜,双平行线电导探针侵入流体,会造成扰流、滞流,而且由于液体表面张力,在探针附近会形成弯月面,导致测得厚度比实际偏高,这个偏差对于薄液膜测量十分明显。

本文设计了适用于薄液膜测量的非侵入式同轴环盘液膜测量传感器,对其结构参数进行了优化设计。

1 液膜厚度测量传感器设计

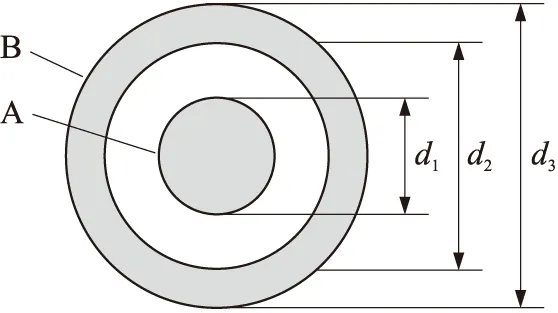

传感器结构如图1所示,其中A电极为激励电极,B电极为接地电极,电极使用镍金制成。将传感器平嵌于管壁,电极与流体接触,且不干扰流体流型。

图1 传感器结构示意图

液膜内电流方向为径向对称的,假定液膜的电流线沿着平面方向并且在圆周方向均匀分布,液膜电阻可表示为[18]:

(1)

由于理论推导将实际的三维电流分布简化成了二维分布,且忽略了电极与液体的接触电阻,因此算得到的理论电阻值比实际的要小,并且随着液膜厚度的增加,误差将增大。为此,引入修正系数B(h):

B(h)=1/(a+b/h)

(2)

式中:a、b为常数。

修正后的液膜电阻理论模型为:

(3)

2 传感器优化

传感器3个直径参数的选择是传感器设计的关键。考虑电极的尺寸限制,首先将绝缘环直径d2固定为6mm,在此基础上,对环形电极直径d3和激励电极直径d1进行优化设计。

2.1 仿真模型

在COMSOL仿真软件中,使用有限元法求解电场微分方程:

(4)

式中:J为电流密度;σ为电导率;E为电场强度;φ为场内电势分布;为拉普拉斯算子。

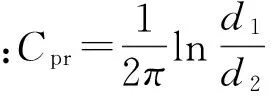

建立仿真模型如2所示。其中实验容器是直径为76mm,高50mm的圆柱形水槽,材质为有机玻璃。传感器嵌入水槽底部,与底部平齐。

边界条件为:激励电极输入电流1mA,环形电极给定电势为零。电极材质设置为镍铬合金,电导率为5.998×107S/m,水的电导率设置为5.22×10-2S/m,电极的电阻率相对于液膜的电阻率可以忽略不计。

图2 仿真模型

2.2 环形电极直径优化

对于式(1),为了保证液膜中电流密度均匀分布,d3应足够大。

设

R=Rx-R50

式中:Rx为d3为xmm时,传感器测得液膜电阻值,R50为d3为50mm时,传感器测得液膜电阻值,单位均为kΩ。

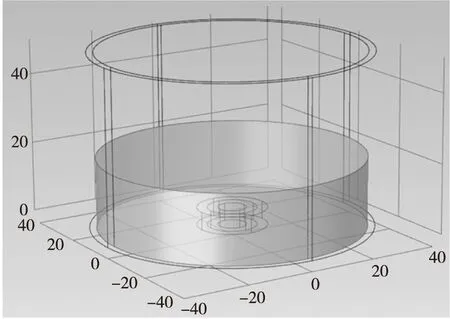

图3 阻抗差值R与d3的关系曲线

图3是R与环形电极直径的关系曲线。其中图3(a)为不同激励电极直径d1,液膜厚度h=100 μm时,d3与液膜阻抗差值R之间的关系曲线;图3(b)为激励电极直径d1=4 mm,不同液膜厚度时,d3与液膜阻抗差值R之间的关系曲线。

从图3可以看出,对于不同激励电极结构、不同厚度的液膜,当环形电极直径d3大于8 mm时,被测液膜电阻值基本稳定不变。此时,可以认为环形电极直径d3继续增大,将不再影响液膜内电流密度的均匀分布,因此,d3确定为8 mm。

2.3 激励电极直径优化

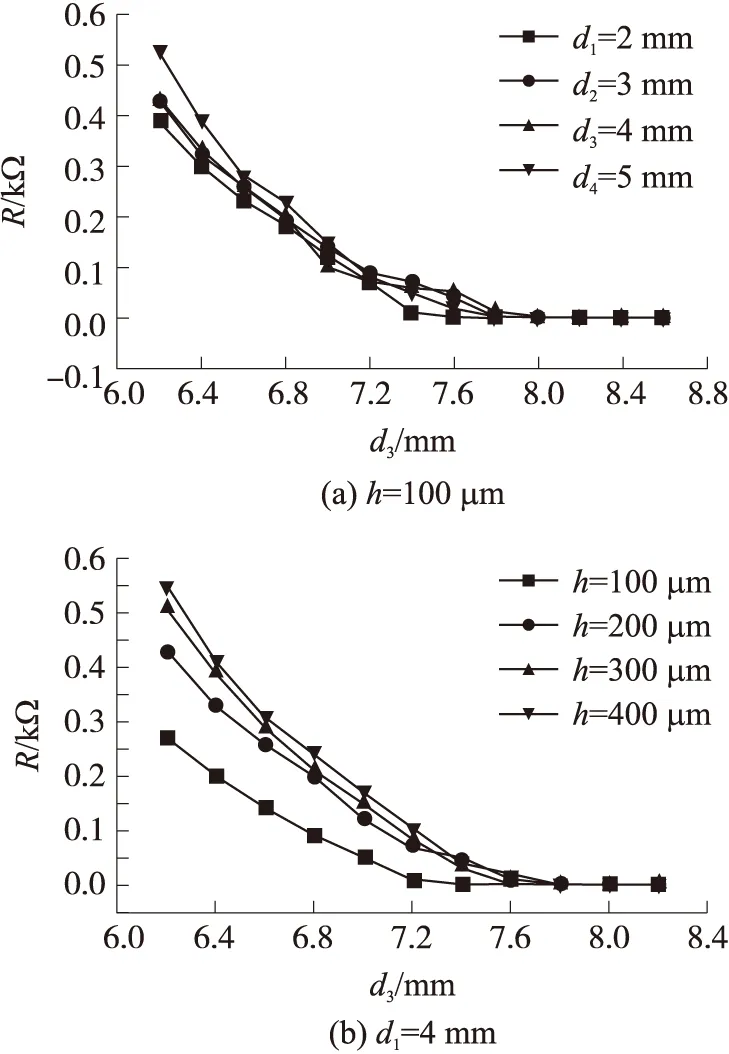

在d3=8 mm的条件下,激励电极直径d1分别为2 mm、3 mm、4 mm和5 mm时,液膜电阻随液膜厚度变化曲线如图4所示。随着液膜厚度的增加,液膜的电阻先急剧减小,然后趋势趋于平缓,即传感器的灵敏度随着液膜厚度的增加逐渐降低,高灵敏度区间集中在液膜厚度h小于200 μm,与薄液膜厚度范围一致。考虑激励电流和AD转换的测量范围,被测阻值在20 kΩ以内比较合适,因此,取d1=4 mm。

图4 液膜电阻与厚度的关系

图5 传感器实物图

3 实验验证

根据优化结果,确定传感器3个直径参数分别为d1=4 mm、d2=6 mm、d3=8 mm,制作传感器如图5所示。

为了验证优化结果,设计实验装置如图6所示。为了保证准确调整液膜厚度,设计了压板结构,通过调整压板与传感器之间的距离控制液膜的厚度,压板与千分尺相连。实验装置的核心部件使用标准测量仪器千分尺,其调整精度为10 μm。因此,对测量装置的标定仅需标定起始点及最大调整范围。由测量装置造成的误差小于千分尺精度10 μm。

图6 实验测量装置

实验中使用的激励信号频率为1 kHz。测量数据如表1和图7所示。拟合修正系数B(h)如式(5)所示,测量数据的变化趋势与引入修正系数的理论模型非常一致。

(5)

表1 测量数据

图7 修正前后电阻值与液膜厚度的关系曲线

实际液膜厚度与实验测得液膜厚度的对比如图8所示。当液膜厚度在50 μm~600 μm之间变化时,引用误差在-1.7%~+6.3%以内,其中92.3%测量点在±5%的引用误差范围内;对于薄液膜(50 μm~200 μm),测量误差在±3.7%以内。

4 结论

本文针对环状流薄液膜设计了非侵入式的同轴盘环液膜厚度传感器,利用有限元分析,确定了传感器电极的参数。通过对优化后的传感器进行实验验证,发现测量数据的变化趋势与修正后的预测模型非常一致,在液膜厚度50 μm~200 μm范围内测量误差小于±3.7%。该传感器环形电极直径为8 mm,为了更好的和管道内壁平齐,更适合安装于管径较大的管道中,同时非常适合平面薄液膜厚度的测量。

[1] Sawant P,Ishii M,Hazuku T,et al. Properties of Disturbance Waves in Vertical Annular Two-Phase Flow[J]. Nuclear Engineering and Design,2008,238(12):3528-3541.

[2] 傅春,谭超,董峰. 基于多频带谱熵的水平气液两相流结构复杂性分析[J]. 仪器仪表学报,2015,36(5):1138-1146.

[4] 田昌,苏明旭,顾建飞. 气固两相流超声过程层析成像系统研究[J]. 仪器仪表学报,2016(3):586-592.

[5] 方立德,梁玉娇,李小亭. 基于近红外技术的气液两相流检测装置[J]. 电子测量与仪器学报,2014(5):528-532.

[6] Schubring D,Shedd T A. Wave Behavior in Horizontal Annular Air-Water Flow[J]. International Journal of Multiphase Flow,2008,34(7):636-646.

[7] Setyawan A,Indarto,Deendarlianto. The Effect of the Fluid Properties on the Wave Velocity and Wave Frequency of Gas-Liquid Annular Two-Phase Flow in a Horizontal Pipe[J]. Experimental Thermal and Fluid Science,2016,71:25-41.

[8] 施朝霞,朱大中. 基于CMOS工艺的双结深CTIA荧光传感器[J]. 传感技术学报,2014,27(2):153-157.

[9] 周美丽白宗文. 基于2D-PSD的激光位移测量系统设计[J]. 国外电子测量技术,2015,34(2):64-66.

[10] Joo K N,Ellis J D,Spronck J W,et al. Real-Time Wavelength Corrected Heterodyne Laser Interferometry[J]. Precision Engineering,2011,35(1):38-43.

[11] 熊瑛,刘刚,田扬超. 高分辨X射线衍射元件的研制[J]. 传感技术学报,2014,27(2):168-171.

[12] Stahl P,Rohr P R V. On the Accuracy of Void Fraction Measurements by Single-Beam Gamma-Densitometry for Gas-Liquid Two-Phase Flows in Pipes[J]. Experimental Thermal and Fluid Science,2004,28(6):533-544.

[13] Saito Y,Mishima K,Tobita Y,et al. Measurements of Liquid-Metal Two-Phase Flow by Using Neutron Radiography and Electrical Conductivity Probe[J]. Experimental Thermal and Fluid Science,2005,29(3):323-330.

[14] 顾汉洋,郭烈锦. 水平管段塞流气弹区液膜特性研究[J]. 化学工程,2006,34(11):25-28.

[15] 何利民,赵越超,罗小明. 强烈段塞流特征参数测量方法试验研究[J]. 工程热物理学报,2005,26(4):621-624.

[16] Liang X,Jin N,Zhang Y,et al. The Measurement Characteristics of Parallel-Wire Conductance Probe Used in Horizontal Oil-Water Two-Phase flow[J]. 2012:6888-6893.

[17] Han H,Zhu Z,Gabriel K. A Study on the Effect of Gas Flow Rate on the Wave Characteristics in Two-Phase Gas-Liquid Annular Flow[J]. Nuclear Engineering and Design,2006,236(24):2580-2588.

[18] 王文武,李春国,王新军. 金属表面流动液膜厚度的电导法测量技术研究[J]. 东方汽轮机,2010(1):21-25.

Optimization Design of Coaxial Ring-Disk Conductance Sensor for Thin Film Measurement*

WANGChao1*,WANGQingtian1,ZHAONing1,HUFenghong2

(1.School of Electrical Engineeringand Automation,Tianjin University,Tianjin 300072,China;2.Patent Examination Cooperation Tianjin Center,State Intellectual Property Office,Tianjin 300072,China)

The liquid film thickness is an important parameter for the study of the evolution and development of the annular flow film,based on the range of annular flow film thickness,a non-intrusive coaxial ring-disk film sensor utilizing conductance method was designed. The electrode structure parameters of the measurementsensor were optimized and determined by the finite element method. Experimental results show that the sensor has a high sensitivity in the range of 50 μm~200 μm liquid film thickness. The prediction error of the film thickness was within ±3.7%.

physical sensor;liquid film thicknessdetection;COMSOL;coaxial ring-disk electrode

王 超(1973-),男,天津大学电气与自动化工程学院教授。主要研究方向为多相流体过程参数检测、生物阻抗检测与涡流无损检测。先后主持的国家或省部级科研项目10余项,发表论文100余篇,wangchao@tju.edu.cn;王青天(1991-),男,2014年于武汉理工大学获得学士学位,现在于天津大学攻读硕士学位。研究方向为多相流流量检测,464029120@qq.com。

项目来源:国家自然科学基金项目(51506148,61627803);天津市自然科学基金项目(15JCYBJC19200);河北省教育厅青年基金项目(QN2015216)

2016-06-06 修改日期:2016-07-21

TP212

A

1004-1699(2017)01-0035-04

C:7230

10.3969/j.issn.1004-1699.2017.01.007