3MW风力机叶片的气动特性

2017-02-06单丽君刘远

单丽君,刘远

(大连交通大学 机械工程学院,辽宁 大连 116028)*

3MW风力机叶片的气动特性

单丽君,刘远

(大连交通大学 机械工程学院,辽宁 大连 116028)*

建立3MW风力发电机叶片的三维内、外流场模型,运用流体仿真软件Fluent仿真分析在随机风速下,叶片周围气动流场状态.对叶片进行优化设计,通过对比分析叶片截面和叶片表面的流体流态,发现在随机风速作用下优化后的叶片的失速程度有明显的降低,表明优化后的叶片气动性能显著提高.为分析叶片优化后风力机的功率特性,采用动力学分析软件Simpack建立风力发电机的整机模型,联合TurbSim生成风文件对叶片加载,仿真分析得到风轮的功率,分析结果表明风力机功率达到设计要求.

叶片气动特性;三维流场;功率

0 引言

叶片是风力机组中最关键的部件之一,其良好的气动性能是叶片风能有效利用的保证[1],通过气动性能分析,能比较准确地模拟风场的流动状况,为叶片优化设计提供参考数据.而叶片周围旋转流场是三维的,只对叶片做二维翼型的气动性能模拟,不能精确分析叶片的流动气动流场情况.

本文运用流体软件Fluent对叶片进行仿真,观察叶片周围流体流态,并对叶片进行优化设计,使叶片周围流场分布合理,并利用动力学分析软件Simpack建立风力机整机模型,联合TurbSim生成的风文件对叶片进行加载,结果表明利用Fluent仿真是可信的,验证了优化设计后的风轮的功率满足设计功率.

1 叶片流场仿真分析

1.1 流场计算域的划分

采用HyperMesh建立叶片的流场模型.将流场的计算域划分成内、外流域两部分[2],如图1所示.风轮半径为R,计算域的具体尺寸为: 内流域半径R1=1.5R;外流域半R2=3R;上风向长度L入=5R;下风向的长度L出=10R.

由于叶片是高速旋转的,内流域空气流动速度梯度大,对叶片流场流态影响明显,而外流域影响较小,因此,需要对内流域网格进行较密的划分,对外流域网格做较疏的划分,这样可以减少计算时间,避免资源浪费,叶片流场网格模型如图2所示.

1.2 边界条件设定

根据3MW风力机机组运行工况,对流场模型的边界条件进行设置:进口边界采用速度进口;出口边界设置为压力出口;内流域为旋转域,旋转轴为X轴,利用滑移网格,用右手定则确定方向;叶片壁面,设置为旋转壁面,相对旋转速度为0;外流域静止.

1.3 叶片表面气动流场分析

来流风速度分别设定为4 、8 、12 、18和25 m/s,5 种工况,叶片流场如图3(a)、(b)、(c)、(d)、(e)所示.

图3 叶片表面流线图

当来流风速度为4 m/s时,即在切入工况下,由图3(a)可知,叶片吸力面总体上有较好的二维流动.在靠近叶根部分,叶片的空气流动发生了局部分离,并且从叶根向叶中区域延伸,形成一条分离线,在叶根附近趋于叶片尾缘处,气流流动有明显的三维漩涡.

当来流风速度为8 m/s时,由图3(b)可以看出,三维漩涡效应由叶根尾缘附近移动到叶根前缘附近;在r/R<47%部分,流场流态基本上呈现出完全分离的状态,而在r/R=47%叶展处,形成一条分离线,且从叶中区向叶尖区域移动,逐渐靠近尾缘,最后在叶尖附近与叶片尾缘重合.

当来流风速度为12 m/s时,即额定来流工况,如图3(c)所示,此时在r/R<80%部分,吸力面表面的流动已经完全分离,在r/R=80%叶展处,形成一条分离线,不断沿叶尖方向延伸,在r/R=95%叶展处分离线与尾缘重合.

当来流风速度为18 m/s时,如图3(d)所示,在r/R<95%叶片表面发生完全分离,在r/R>95%叶展区域靠近叶片前缘处流体有少许的附着,在r/R=95%的叶展区域,形成一个小的漩涡.

当来流风速度为25m/s时,在切出工况下,如图3(e)所示,分离区域已经发生在叶片的整个吸力面上,此时叶片表面的流动情况复杂,失速现象严重.

由上述5种工况,可以看出,失速现象的发生是随高度的增加,从叶根区域开始逐渐向叶尖方向延伸,且来流风速越大,失速情况越严重.

切入工况时,分离流只发生在叶片中部区域以下,叶片中部以上至叶尖区域,还有完整的附着流,形成良好的二维流动;从8 m/s开始,叶片中间部分也开始有分离产生,而叶根附近已经有完全分离的迹象;12 和18 m/s时,完全分离逐渐向叶尖发展;25 m/s切出来流工况下,失速现象严重,分离流发生在整个叶片上.

1.4 叶片截面气动流场分析

叶片表面流线图(图3)虽然可以反应出叶片表面二维流体流态,却不能反应出三维流场的状态,因此,还需要分析叶片截面流体流态,以查看叶片表面流体流动分离、附着及漩涡状态.设定来流风速为4、8、12 、18和25 m/s,5种工况,叶片截面流场如图4、6~ 9所示.

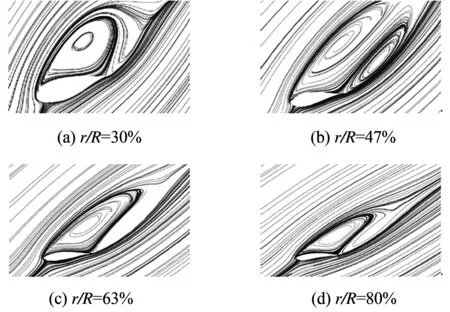

当来流风速为4 m/s,即在切入工况下,由图4可知,分离涡出现在r/R=30%和r/R=47%两个截面的吸力面尾缘处,其中r/R=47%截面的分离涡要比r/R=30%截面的分离涡大,在其他截面没有明显的分离涡存在.该结果与切入工况下,叶片表面流场分布,图3(a)是一致的.

图4 4 m/s时四个截面的流场分布

从二维翼型的理论分析,如式(1)所示,当攻角超过失速攻角αs发生失速时,升力会随着升力系数Cl的减小而上升,即翼型上方气流分离程度降低,分离涡变小,失速现象减弱.

(1)

式中,FL为翼型所受升力;ρ为来流密度;c为翼型的弦长;Cl为升力系数.

理论上,Cl随攻角α的变化如图5所示,在失速区,升力系数随公角的增大而减小.

图5 升力系数与攻角的关系曲线

而在实际的绕流中,r/R=30%截面翼型的攻角大于r/R=47%截面翼型的攻角,而吸力面尾缘的分离涡却比r/R=47%截面小,这是主要是由于在叶根区域叶片旋转效应引起了失速延迟[3].

当来流风速为8 m/s,由图6可知,在r/R=30%、r/R=47%、r/R=63%和r/R=80%四个截面吸力面尾缘附近均有分离涡存在.且从r/R=30%截面到r/R=47%截面,吸力面尾缘附近的分离涡逐渐变大,分离程度逐渐增加,到r/R=47%截面分离涡已经发展到整个吸力面,并且截面呈现出双分离涡状态.

图6 8 m/s时四个截面的流场分布

当来流风速为12 m/s,即额定工况下,由图7可知,选取的四个截面的分离程度加大,分离涡面积明显增加.从r/R=30%截面到r/R=63%截面的分离涡都表现为双涡状态.

图7 12 m/s时四个截面的流场分布

当来流风速为18 m/s,由图8可知,截面分离状态继续加大,在其它四个截面,分离涡已经完全占据了叶片吸力面.

图8 18 m/s时四个截面的流场分布

当来流风速为25m/s,即切出的工况下,由图9可知,整个叶片吸力面均发生分离,叶片各截面已经进入完全失速状态.

图9 25 m/s时四个截面的流场分布

1.5 叶片翼型优化

通过对比上述叶片表面及截面的流体流态,可知在随机风速作用下叶片失速现象严重,不具有较好的气动特性,需要对翼型进行优化.

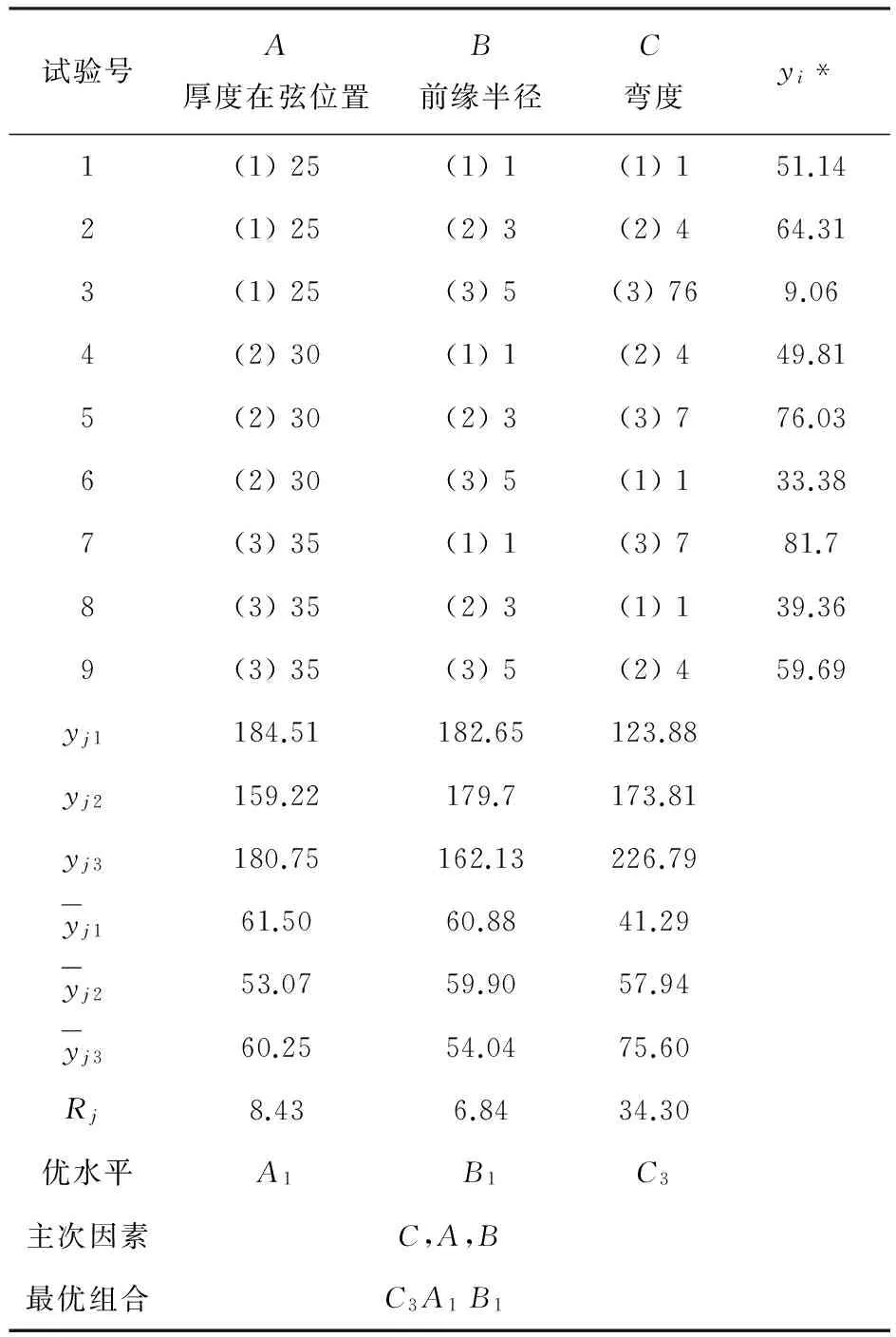

采用正交试验方法对翼型进行优化设计,选取翼型的厚度所在弦长的位置、前缘半径、弯度三种因素.

为了减少试验次数,实验因素水平一般以2~4为宜[4].本试验选用因素的水平数为3,以最大升力系数(yi)1,最大升助比(yi)2为评价指标.最后利用极差法分析实验结果,确定因素的主次和最优组合.如表1,表2所示为因素水平表和试验结果分析表.

表1 因素水平表

表2 试验结果分析

(2)

yi*为综合评分,其表达式为:

(3)

(yi)1=max(cL)

(4)

(yi)2=max(cL/cD)

(5)

式中,λ1、λ2为升力系数、升阻比权值系数.

1.6 优化后叶片气动流场分析

来流风速度分别设定为4、8、12 、18和25m/s,5 种工况,优化后叶片流场如图10(a)~(e)所示.由图(a)~(c)可知,在风速小于12 m/s即额定风速条件下,只有在靠近叶根附近的区域,流线发生了沿着展向方向移动,发生分离,在叶片其他部分,流线分布与弦线方向平行,空气完全附着,叶片失速程度较优化前明显减弱,气动性能提高.随着风速逐渐增大到18、25 m/s,流动分离线逐渐往叶尖方向扩展,与优化前相比没有在整个叶片上发生严重失速.

图10 优化后叶片表面流场分布

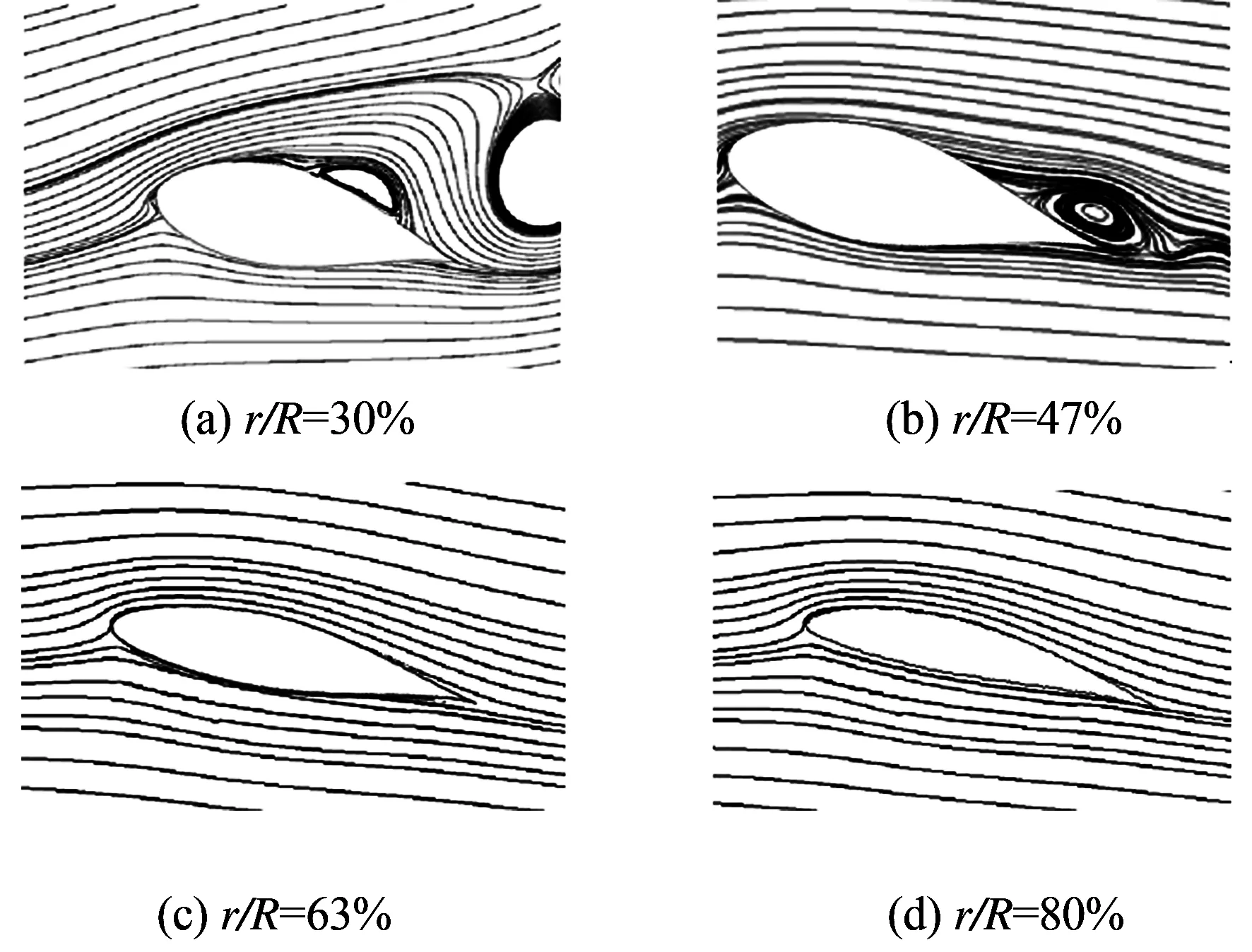

图11 优化后12 m/s时四个截面的流场分布

与图10(c)对应,当来流风速为12 m/s,即额定工况下,由图11可知,分离涡出现在r/R=30%和r/R=47%两个截面处,在其他截面没有明显的分离涡存在.表明风力机叶片周围空气附着良好,优化后的叶片失速程度明显降低,具有良好的气动性能.

2 风力机输出功率特性分析

为研究优化后风力机输出功率变化,并验证fluent仿真的可靠性,在Simpack中分别建立叶片优化前后整机模型,对风力机输出功率特性进行仿真分析, 运用TurbSim模拟轮毂处平均风速为4, 8, 12, 18和25 m/s的随机风场, 生成风文件.

Simpack通过空气动力学软件AeroDyn,输入风场文件,生成力元[5],完成对风力机加载.

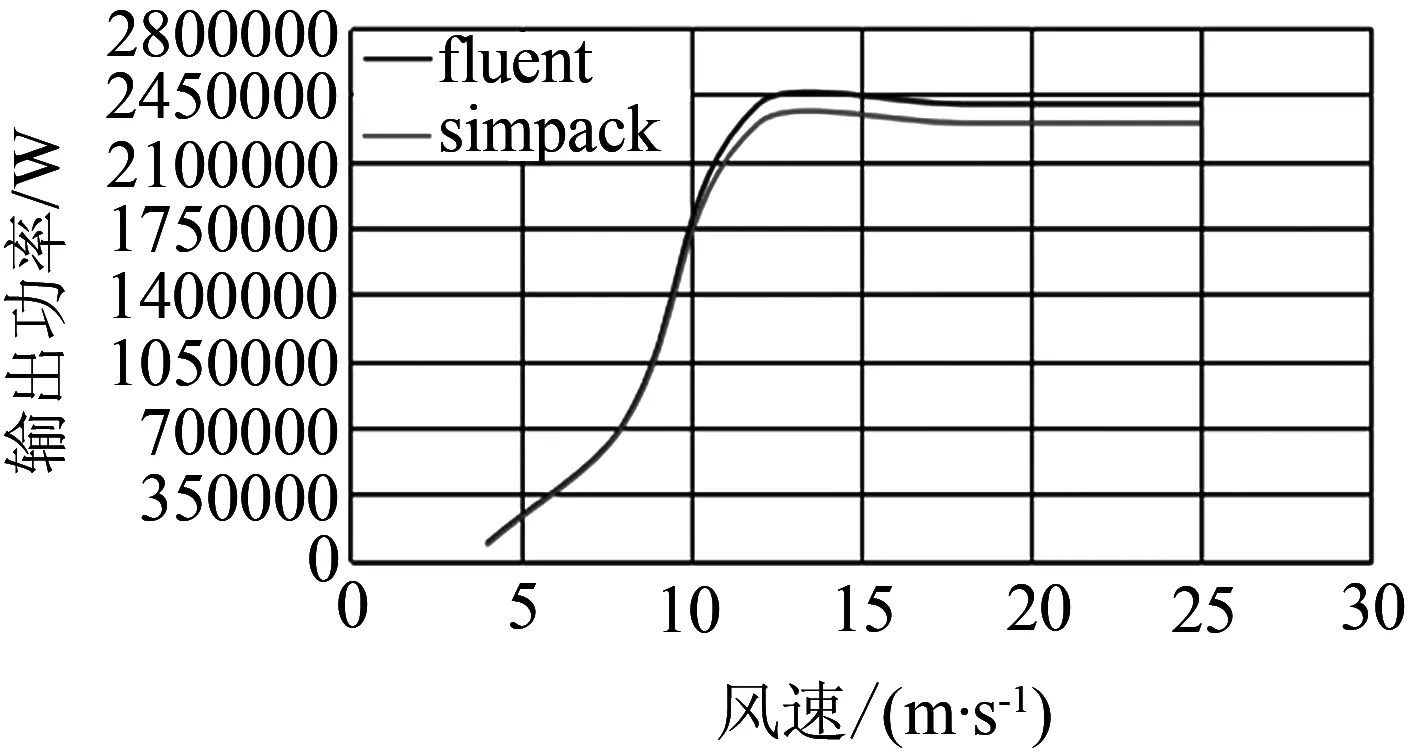

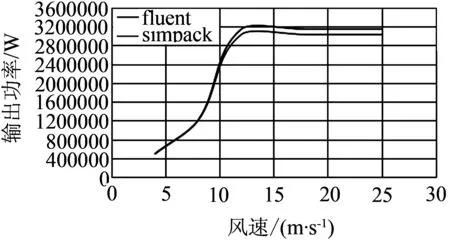

如图12知,在额定风速范围之内,随着风速V的增大,风力发电机输出功率P也在增大.当达到额定风速时,优化前风力机输出功率为2.4MW,优化后机组输出功率满足设计要求,为3.1 MW.并且利用simpack软件仿真出的风力机功率与fluent中仿真得到的功率基本一致.

(a)优化前

(b) 优化后

3 结论

(1)以一种3MW翼型叶片为基础,建立叶片几何模型, 利用流体仿真软件Fluent分析叶片在

随机风速条件下的气动特性,得到了叶片周围流场分布状况,并与叶片几个截面周围流场进行对照,分析结果表明叶片在三维旋转条件下存在较严重失速;

(2)在保证叶片输出功率的前提下,利用正交试验方法对翼型进行优化设计,并且分析了由优化后的翼型形成的叶片表面及截面在在随机风速下流体的流态,分析结果表明,优化后的叶片的失速程度明显的降低,气动性能显著提高;

(3)采用Simpack和TurbSim软件,建立了风力机整机模型并对叶片进行加载,分析了翼型优化前、后风力机机组在随机风作用下的输出功率,优化后的输出功率达到设计要求,并对比Fluent仿真分析的结果,两者有良好的一致性,证明了输出功率结果是可信的.

[1]王旭东,王立存,李平,等.基于多学科的风力机叶片形状优化设计研究[J].机械科学与技术,2012,31(5):806-809.

[2]曲佳佳.风力机叶片气动载荷的计算方法研究[D] .北京:中国科学院工程热物理研究所,2014.

[3]伍艳,王同光.三维旋转效应对叶片非定常气动特性的影响[J].南京航空航天大学学报,2005,37(2):178-182.

[4]任露泉.试验优化设计与分析[M].北京:高等教育出版社,2003:19-21.

[5]周素霞,陶永忠,张志华,等.simpack 9(上) 实例教程[M]. 北京:联合出版公司,2013:1-30

Analysis of Aerodynamic Characteristics of 3MW Wind Turbine Blades

SHAN Lijun,LIU Yuan

(School of Mechanical Engineering, Dalian Jiaotong University, Dalian 116028,China)

The internal and external flow field model of wind turbine blade is established, and the flow behavior and aerodynamic characteristics of wind turbine are analyzed by using fluid mechanics software Fluent.Though optimizing blade design, the stall degree is obviously reduced under the action of random wind speed. By comparing the flow pattern of the blade section and the blade surface, it shows that the optimized blade aerodynamic performance is significantly increased. The whole model of wind turbine is established by a dynamic analysis software Simpack, and the wind file is generated combined by turbsim for blade loading. Wind turbine power is obtained by simulation analysis, and the results show that the wind turbine power meets the design requirements .

aerodynamic characteristics; three-dimensional flow field; power

1673- 9590(2017)01- 0071- 05

2015-12-09

单丽君(1966-),女,教授,博士,主要从事机械设计及理论的研究

A

E- mail:slj@djtu.edu.cn.