双钻头自动钻孔加工装置的结构设计

2017-02-06王春丁学彬林盛

王春,丁学彬,林盛

(大连交通大学 机械工程学院,辽宁 大连 116028)*

双钻头自动钻孔加工装置的结构设计

王春,丁学彬,林盛

(大连交通大学 机械工程学院,辽宁 大连 116028)*

研究了一套能自动进给、自动定位、可重复安装使用的便携式钻孔装置,以实现某导弹发射筒的自动化钻孔加工.通过对发射筒钻孔加工条件与要求的分析,提出了一种双钻头同步加工的设计方案,并完成了对该装置的主轴结构、主轴驱动机构、气液阻尼缸进给机构以及伺服驱动的齿轮齿条直线定位单元的机械结构设计.

双钻头;同步加工;气液阻尼缸;直线定位

0 引言

在现代军事领域,武器装备的轻量化、小型化、智能化发展已经占有越来越重要的地位,碳纤维复合材料由于其密度小,比强度、比模量高等特性[1],在火箭及导弹武器系统中的应用越来越多,复合材料导弹发射筒在战略和战术型号上被国外广泛采用.由于复合材料发射筒相对于金属材料而言,结构质量大幅度减轻,使战略导弹的机动灵活成为可能.目前我国在某些导弹型号上也采用了复合材料仪器舱和发射筒,并取得了良好的应用效果[2].

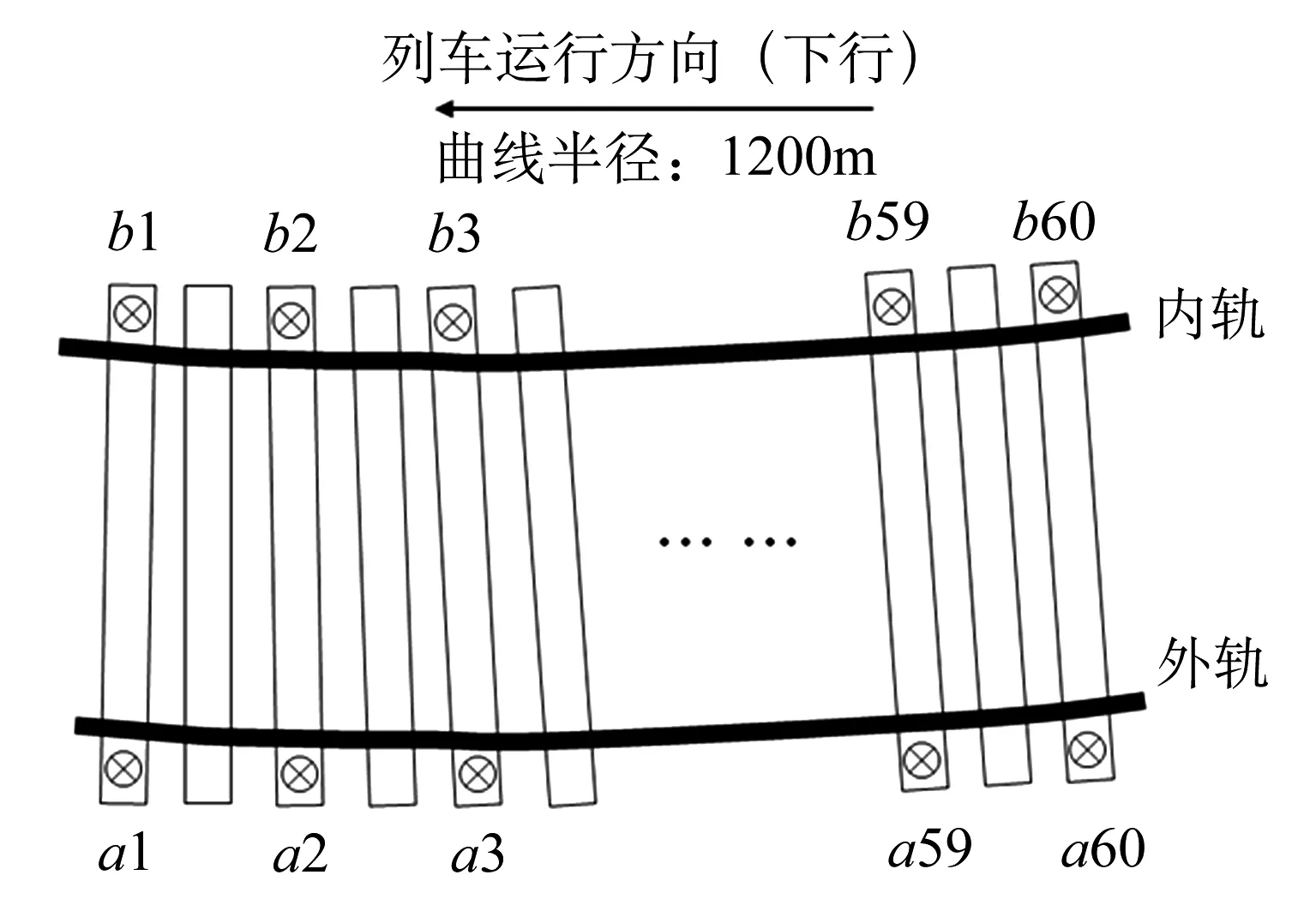

某碳纤维复合材料导弹发射筒的结构如图1所示,发射筒横截面为边长500 mm左右的方形结构,其筒身长数米,内部筋板上设计有两列中心对称安装孔,孔中心距为C,直径为D,沿发射筒筒身长度方向非等距排列.由于该发射筒尺寸较长,加工孔较多,且加工空间狭小,给孔加工带来很多不便,加工难度很大.在常规的生产加工过程中,采用与发射筒同样长度的钻模板进行加工.加工时,先将钻模板送入发射筒内部,定位固定在筋板上,加工人员爬入发射筒内部,利用手电钻在钻套的导向作用下逐一加工各个安装孔.这种加工方法不但费时、费力、加工效率低,且工人的工作强度较大,工作环境恶劣.为了解决上述问题,研究设计了一套双钻头自动钻孔加工装置,对实现发射筒内部安装孔的自动化加工具有实际意义,本文主要介绍该装置的机械结构设计.

图1 发射筒结构示意图

1 总体方案设计

由于该发射筒筋板钻孔操作需要在发射筒内部进行,要求整套装置在加工过程中能够保持良好稳定性,具有便携、易于重复安装定位等特点.为了实现筒身长度方向的非等距排列安装孔的自动加工,要求整套装置具有可自动进给和沿筒身长度方向自动定位的功能.为了保证装置在移动和安装定位过程不影响整套设备的加工精度,整套装置即要具有较轻的重量,又要具有足够的刚性.结合该导弹发射筒的结构特点以及实际的加工要求,提出了同时加工同一排两个中心对称安装孔的设计方案.

该双钻头自动钻孔加工装置的总体方案如图2所示,主要包括主轴驱动模块、进给机构以及直线定位系统三部分,可以实现装置主轴的自转(主运动)、沿Z轴的进给以及整套装置沿X轴即筒身方向的自动定位.主轴驱动模块由主轴电机驱动,通过同步齿形带传动来实现两个钻头的同步旋转,并且能够满足同排两安装孔的中心距精度要求;主轴进给则通过并联式气液阻尼缸驱动沿Z轴运动,实现钻孔所需的进给运动与快速返回运动;主轴驱动模块及进给机构固定安装在带筋板的支撑侧板上,支撑侧板安装固定在滑块上;

图2 总体方案图

直线定位系统采用伺服电机驱动齿轮齿条传动,整套装置沿导轨在X轴方向运动,实现筒身长度方向的自动定位功能.由于该发射筒内部空间的尺寸限制,整套设备结构尺寸的合理化设计将是设计的关键,其中主轴结构、主轴传动以及Z轴钻头进给机构是本文设计重点.

2 具体结构设计

2.1 主轴结构及主轴驱动模块的设计

图3 主轴结构

主轴套筒背面安装有滑块,与固定在支撑侧板上的直线导轨构成微型直线运动单元,见图4所示,对主轴的进给运动起导向作用,保证孔的加工精度和同排两对称孔的中心距离精度.考虑到加工空间有限的问题,主轴与钻头之间采用莫氏锥孔连接,钻头选择带有莫氏锥柄的麻花钻,主轴轴端开有与钻头锥柄相同锥度号的莫氏锥孔,可直接与钻头连接,节省空间的同时达到连接可靠的目的.

为了实现双孔的同步加工,分析对比几种常用传动方式,本装置主轴传动系统采用同步齿形带传动.同步齿形带传动是一种啮合型传动,由于它综合了带传动、链传动和齿轮传动的优点,且带和带轮之间没有相对滑动,使主动轮和从动轮的传动达到同步,具有传动平稳、传动比恒定、传动效率高、噪音低且不需润滑等特点[4- 6],利于实现双主轴的同步转动.

(a) (b)

图4 同步齿形带传动

主轴驱动电机选用型号为SXD6- 10675X的电动机,其额定功率为750 W,额定转速3 100 r/min,且质量只有6.45 kg,质量较小的同时具有较大的输出动率,十分适合本套装置使用,采用机座底脚安装,固定在支撑侧板上.同步带选用周节制L型同步带,节线公称尺723.9 mm,长度代号285.主动带轮和两个从动带轮呈三角形分布,见图4.电动机通过平键与主动带轮连接,电动机带动主动带轮旋转,转矩经由同步齿形带同时传递给两个从动带轮,从动带轮分别通过滚动轴承安装在支撑侧板的两个耳板上,从动带轮旋转的同时通过花键将转矩传递给两个主轴,实现两个主轴的同步转动.

2.2 进给运动机构的设计

根据工作要求,主轴进给基本动作流程如下:主轴快进→工进→停留→快退→快退停止,为了满足这一运动要求,实现自动进给,这里采用气液阻尼缸驱动[7- 8].气液阻尼缸又叫气液稳速缸,一般分为整体串联式和并联式(也称分体式),实际是由气缸和油缸组合而成,气缸作为驱动提供推力,油缸作为阻尼进行调速,结合了气动和液压的优点[9].由于单向阀和节流阀的作用,气液阻尼缸速度稳定,操作简便,调速范围广,可以实现快进、快退、慢进、慢退及中途变速等多种运动形式,从而达到稳速和精密调速的功能.为了节省空间、减小气液阻尼缸的Z向尺寸,故选用并联式气液阻尼缸.气液阻尼缸的选型与普通气缸的选型相同,经验算选用型号为并联式气液阻尼缸,采用轴向支座安装,固定安装在支撑侧板上.

气液阻尼缸与主轴连接方式如下:主轴套筒上有伸出的连接板,气液阻尼缸的伸出轴经一块连板与主轴套筒的伸出连接板通过螺栓连接,这样主轴套筒就会与气液阻尼缸伸出轴同步运动,从而达到通过对气液阻尼缸的控制来实现双主轴自动进给的效果,如图5所示.

图5 气液阻尼缸与主轴连接

2.3 直线定位机构

为了实现装置钻孔的自动定位,直线定位系统采用伺服电机驱动齿轮齿条啮合传动.由于实际工作的有效行程较大,对于长行程应用来说,相对于同步带和滚珠丝杠,采用齿轮齿条传动更容易保持较高的传动精度,承受相对较大的负载,而且齿轮齿条传动成本也比较低、动态响应速度较高.

根据使用要求,本次直线定位机构选用型号为ELZQ80S的齿轮齿条直线运动单元,有效行程5 000 mm,最大运行速度20 m/min,重复定位精度±0.01 mm.该运动单元由侧装硬质圆柱钢滑轨的方形铝材结构组成,滑块通过滑轮与滑轨耦合,传动齿轮由电机驱动,使滑块沿齿条实现直线运动,能在保持较高传动精度的情况下,提供大行程导轨.搬运时应尽量让整套装置远离导轨的中心位置,偏向两端,减小搬运过程中的变形,这样可以使其对导轨自身的精度影响降到最小.

根据折算到电机轴上的负载转矩和负载惯量等参数,确定齿轮齿条驱动电机选用HF-KP73型三菱伺服电机,质量1.5 kg.考虑到工作空间及电机的安装方便,伺服电机与齿轮齿条直线运动单元的齿轮伸出轴之间采用联轴器连接,见图6,这里选用米思米(MISUMI)膜片式夹持型联轴器,型号CPDW40- 14- 20(适用伺服马达型).膜片式联轴器结构比较简单、紧凑,不用润滑,维护方便,且质量小、强度高,使用寿命长,适用于载荷较平稳的高速传动,是伺服系统中常用的一种联轴器[10].为了增强连接的稳定性,提高连接精度,伺服电机与直线定位单元之间通过一个支撑法兰连接(图6).这样,通过对伺服电机的精确控制就可以实现整套设备的快速精确定位,多工位钻孔加工,从而实现发射筒的自动加工.

图6 伺服电机与齿轮的连接

2.4 其它相关结构

在钻孔加工过程中,装置的加工安全性很重要,为了提高加工过程中的安全性能,在支撑侧板上安装有限位开关,主轴套筒的侧面设有弧形固定挡块,通过限位开关可以限制微型直线导轨滑块的运动范围,从而实现限制主轴进给行程范围的作用,提高孔加工的安全性能,如图7所示.

图7 自动钻孔加工装置中限位结构

为了方便整套装置的运输放置,根据发射筒的内部结构,在设备直线导轨的两端分别添加滚轮机构.在设备安装时,通过导轨两端滚轮的滑动使设备更容易放入发射筒中并完成定位固定,同时也有利于对发射筒内部表面以及设备本身的保护.将整套装置放入发射筒中后,通过定位销及发射筒两端面底面中部的定位孔(见图1)与装置导轨底部的定位孔安装固定,从而保证装置的定位精度.总装配图见图8.

图8 总装配图

3 结论

本文所设计的发射筒自动钻孔加工装置,利

用同步齿形带传动实现双钻头的同步旋转,具有结构简单、传动比恒定、传动平稳的特点;进给运动采用气液阻尼缸驱动,输出力大、速度稳定、调速范围广,可以很好的实现主轴的自动进给和快速返回;同时发射筒筒身方向采用伺服驱动的齿轮齿条直线运动单元传动,由于齿轮齿条传动具有动态响应速度快,承载力大,工作平稳,传动精度高以及适于大行程传动的特点,使整套装置可以完成自动定位,实现了发射筒安装孔的自动加工.本自动钻孔加工装置总质量只有约为75 kg左右,整机较轻,实现了便携、易于移动、可重复定位安装的要求,同时提高了加工效率,改善了加工环境,降低了工人劳动强度.

[1]唐见茂.航空航天复合材料发展现状及前景[J].航天器环境工程,2013(4):352- 359.

[2]何喜营,赵海娥,杨树文,等.变截面导弹发射筒成形工艺研究[J].精密成形工程,2010(1):61- 65.

[3]成大先.机械设计手册[M].北京:化学工业出版社,2004.

[4]杨志勇,黄鹏,文长明.按ISO标准计算同步齿形带传动的方法[J].机械工程师,2012(11):173- 175.

[5]樊智敏.同步齿形带传动应用研究的几个问题[J].青岛化工学院学报(自然科学版),2002(3):59- 61.

[6]杨玉萍,曹清林,沈世德.同步齿形带的研究使用现状与发展[J].南通工学院学报,2000(1):12- 16.

[7]杨志斌.Z4116型台式钻床的自动化改造及进给系统设计[J].湖南农机,2010(3):28- 29.

[8]熊顺源,童幸生.台式钻床的自动化改造[J].机械工程师,2008(11):124- 126.

[9]王莒年.气液阻尼装置的应用[J].科技信息(学术研究),2006,(9):477- 478.

[10]濮良贵,纪名刚.机械设计[M].8版,北京:高等教育出版社,2006.

Design and Study of Missile Launch Tube Automatic Drilling Device with Double Drills

WANG Chun,DING Xuebin,LIN Sheng

(School of Mechanical Engineering,Dalian Jiaotong University,Dalian 116028,China)

In order to realize the automatic drilling of a missile launch tube, a set of automatic drilling device with features of automatic feed, automatic positioning, repeatable installation and portable is introduced. According to the analysis of the processing condition and requirements, a double drills synchronous machining scheme was proposed, and the mechanical structures of the automatic drilling device including spindle structure, double drills driving mechanism, gas-liquid damping cylinder feed mechanism, as well as servo driven rack and pinion transmission linear positioning unit are completed.

double drills; synchronous machining; gas-liquid damping cylinder; linear positioning

1673- 9590(2017)01- 0067- 04

2016- 02- 23

王春(1963-),男,教授,博士,主要从事数控及数字化制造技术方面的研究

E-mail:chunw@djtu.edu.cn.

A