立式双级自吸泵水力性能分析及内部结构改进

2017-02-06张塬东吴大转

张塬东,张 琼,吴大转,武 鹏

(1.浙江大学,浙江杭州 310027;2.杭州川空通用设备有限公司,浙江杭州 311100)

1 前言

自吸泵作为一种特殊的离心泵,只需在首次启动时灌泵,经短时间运转,靠泵本身作用将水吸上来,以后再次启动则无需灌泵,现已广泛应用于各种领域。根据气液混合后回水位置的不同,气液混合式自吸泵分为内混式和外混式。本文的研究对象是一种立式无密封双级自吸泵,为外混式自吸泵。

在增加立式无密封自吸泵扬程的同时,减小口环处的容积损失,高扬程立式自吸泵通常设计成双级结构。传统的双级无密封自吸泵在使用过程中,存在着效率低、噪声大、泄漏量大等问题。其中,叶轮口环间隙是立式无密封自吸泵的主要损失来源之一,由于泵轴较长且采用电机直联结构,叶轮口环间隙相对较大。口环间隙不仅产生容积损失,还改变了泵内部的流动特性,同时气液分离室与蜗室的结构匹配方式,也影响着泵的水力损失,从而影响到整台自吸泵的性能[1,2]。国内外学者已对各种自吸泵结构开展了丰富的研究,李红等模拟了自吸泵自吸过程瞬态流动[3];Bjorn-Christian Will等研究了叶轮处间隙的流动[4];施卫东等模拟了潜水泵口环间隙大小对泵性能及流场的影响[5];李文广等对前后口环间隙对离心泵性能的影响进行了试验研究,采用CFD模拟了液体黏性对容积效率的影响[6];孙幼波等对自吸泵进行了性能分析和结构改进[7]。同时,在内流机理方面,赵国伟等采用基于CFD数值计算方法,对不同密封口环间隙的离心泵进行了性能分析[8];王洋等研究了叶轮口环间隙对低比转速泵效率影响[9]。但对于立式双级自吸泵,由于其结构和过渡流道更具有复杂性和特殊性,因此其流动结构和自吸性能等都有待于深入研究,传统结构形式也待进一步改进[10~18]。

本文针对传统立式双级自吸泵进行结构特征和内部流动分析,研究造成效率低和噪声大的内部流动机理,并对CFD数值分析结果和试验结果进行对比。数值模拟结果进一步分析了新型蜗室与储液室的匹配和不同密封口环形状和尺寸对泵效率的影响,提出了一种改进的结构,有效提升了立式双级自吸泵的性能。

2 计算模型和数值方法

2.1 模型参数和网格划分

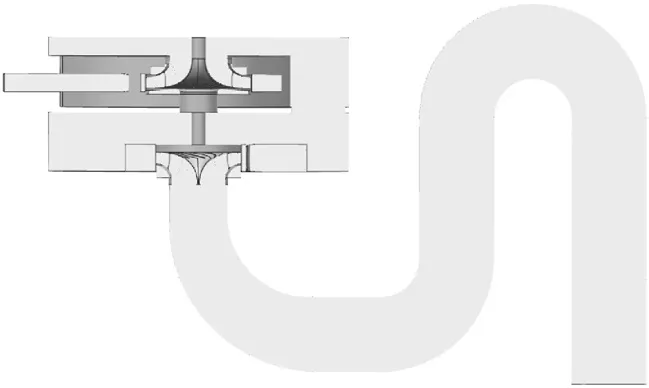

立式无密封双级自吸泵结构如图1所示。该泵的主要结构部件包括吸水管、首级叶轮、首级蜗室、气液分离室、末级叶轮、末级蜗室、副叶轮等部件。

图2为双级自吸泵全流道三维模型。由于蜗室支架结构对泵全流道水力性能影响不大,为了节省计算资源,建模时忽略了这部分结构。

图2 自吸泵三维结构示意

本文研究的传统立式双级自吸泵初始模型设计参数如表1所示,该泵采用矩形蜗室与储液室配合,缩小了储液室尺寸,叶轮处动静件间隙都是直边式,口环长度l1=25 mm,间隙宽度δ1=1 mm。

表1 立式双级自吸泵主要设计参数

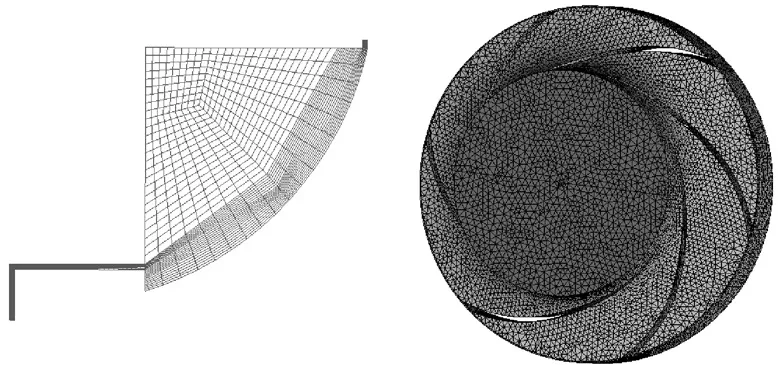

采用ICEM软件完成立式双级自吸泵全流道模型的网格划分。考虑到双级自吸泵的流道结构较为复杂,为提高建模效率,本文采用四面体混合非结构化网格;而前密封口环泄漏流道尺寸较小,采用六面体结构化网格,以提高关键部分的计算精度,生成网格如图3所示。为保证计算的准确性,对叶轮、蜗室进行局部加密。

图3 传统自吸泵密封间隙截面和叶轮网格

2.2 数值模拟方法与边界条件

本文采用FLUENT对立式双级无密封自吸泵内部流场进行定常模拟,分析其内部流动结构、流动损失和性能。湍流模型采用Realizable k-ε模型,采用压力耦合方程组。

SIMPLEC算法求解离散方程。边界条件设定如下:入口为速度入口;出口为压力出口;壁面采用无滑移边界条件;采用相对坐标系描述计算区域,其中叶轮区为旋转坐标系,蜗室、吸入管和口环间隙为静止坐标系,口环间隙的前盖板侧壁面采用旋转壁面条件。

2.3 网格无关性验证

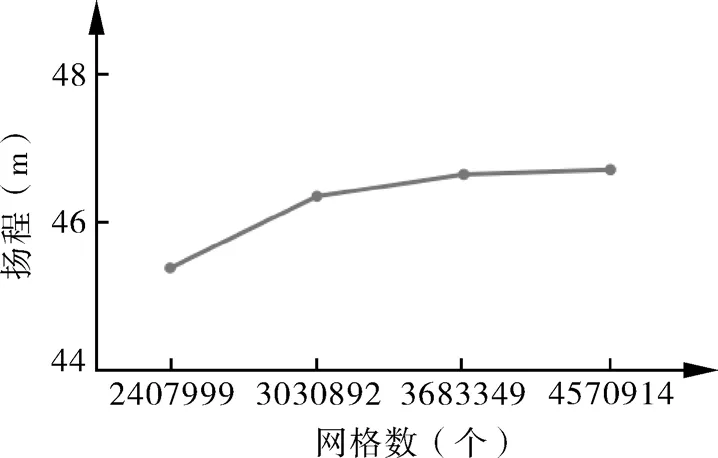

为检查网格数量对模拟结果的影响,分别在网格数为 2407999,3030892,3683349,4570914 时对立式双级自吸泵内部流场进行数值模拟,结果如图4所示。

图4 不同网格数量下的扬程

由图4中可知,当网格数量达到3030892时,扬程变化小于1%,满足数值模拟精度要求,从计算效率和计算精度的角度考虑,本文最终采用的网格数量为3693349。

3 立式双级自吸泵新型结构

采用CFD数值模拟分析泵内部流动,发现密封口环泄漏量大、蜗室与储液室匹配不合理是造成效率低和噪声大的主要原因。本文提出新型立式双级自吸泵结构,并对密封口环、蜗室与储液室的匹配进行了重新设计。由于立式双级泵首末两级的叶轮和密封口环结构形式相同,故本文选择首级叶轮和密封口环结构进行内部流动分析。

3.1 密封口环结构

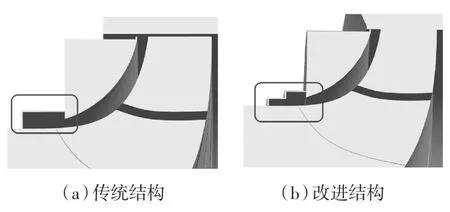

整泵容积效率的好坏与间隙的大小和形状密切相关,改进后结构如图5所示。采用L型密封结构代替原直边结构。同时在加工制造许可的条件下,间隙径向宽度尺寸由1 mm减小至0.3 mm,效率可以进一步提高。

图5 密封口环结构

3.2 蜗室与储液室的匹配结构

图6所示为改进前、后立式双级自吸泵结构示意。改进后结构采用蜗型蜗室代替原有的矩形蜗室,并替换了相应的叶轮结构。叶轮流出的液体可以在扩散管内降低速度,实现动能到势能的转化,从而减少在储液室中的冲击损失,降低了水流冲击储液室的噪声,提高了整泵的效率。

图6 蜗室与储液室的匹配结构

4 内部流场分析和性能预测

4.1 口环间隙的影响

为了研究密封口环不同形状和间隙尺寸时立式双级自吸泵内部流动状态,分析密封口环对双级自吸泵性能的影响。本文针对首级叶轮处2种密封口环结构和3种间隙尺寸进行了研究。

表2~4分别为直边间隙和L型间隙在径向间隙尺寸为 1,0.5,0.3 mm 时的泄漏量和首级效率,其中:Q为自吸泵流量;b为密封口环径向间隙;q为泄漏量,即稳态下密封间隙进出口流量;η1为首级水力效率。

表2 b=1 mm时不同首级密封口环的泄漏量

表3 b=0.5 mm时不同首级密封口环的泄漏量

表4 b=0.3 mm时不同首级密封口环的泄漏量

根据表2~4可知,在额定工况Q=360 m3/h下,b为定值时,L型间隙相比直边间隙增加了密封口环间隙阻力,减少了泄漏量,密封性能优于直边间隙。当间隙形状为定值时,随着间隙b的减少,泄漏量也随着减少,密封性能显著提高。最终新模型首级叶轮采用L型、径向间隙0.3 mm的密封口环,首级叶轮泄漏量从15.18 m3/h减少至4.65 m3/h,首级效率提高 3.3%。

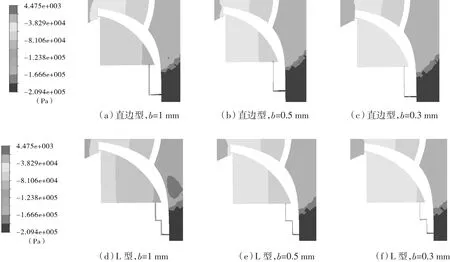

图7所示为首级叶轮处的间隙流线,取Y=0截面的首级叶轮前盖板腔体区域流场作为研究对象。前盖板腔体出现不同大小的漩涡,随着间隙尺寸的减少,漩涡也逐渐变大,漩涡的存在区域具有高能量、离心力伴随着压力的聚降,造成流动阻塞。L型间隙相比直边型间隙,漩涡明显变大,阻力增大,泄漏量减小,泵的容积效率进一步提高。

图7 首级密封口环间隙流线

图8所示为前盖板腔体区域的静压分布云,间隙值越大,压力梯度越明显,低压区越靠近叶轮出口,由压力差引起的泄漏损失越大,从而降低了泵的容积效率。在口环间隙值相同的情况下,L型口环间隙产生泄漏流道阻力相比于直边型间隙显著增大,在较大程度上减少了泄漏量,提高了容积效率。

图8 首级叶轮间隙静压云图

图9所示为密封间隙局部流线,L型间隙流道形成明显漩涡,造成间隙流道流动阻塞,泄漏量小,与L型间隙密封性能好结果相符合。间隙出口流体与主流道流体混合并流入叶轮,直边间隙相比L型间隙对主流道流体产生的扰动更大,造成额定工况点水力效率降低。

图9 密封间隙局部流线

由于立式无密封自吸泵因结构的因素导致其无法采用更小口环间隙结构,其效率和扬程随口环间隙值的增大而显著减小,容积损失占比较大,对整泵效率影响较大,因此,采用L型口环间隙是一个有效提升其整体效率的方法。

4.2 蜗室和储液室的配合

对立式双级自吸泵传统蜗壳和储液室配合结构和改进蜗壳和储液室配合结构分别进行了CFD数值模拟分析和性能预测。

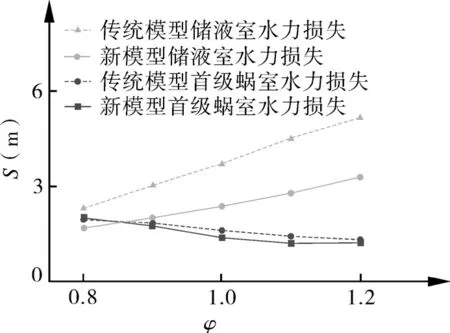

由图10可知,2种结构都在蜗壳出口到储液室中产生冲击损失,相比于传统结构,改进结构蜗壳出口流速较低,流态更平稳。因为改进结构流体可以在扩散管降低速度,实现动能到势能的转化,从而减少在储液室中的冲击损失,降低了水流冲击储液室的噪声,泵在储液室和蜗壳中的流动损失大大降低,提高了泵的整体效率。

图10 首级蜗壳出口处速度矢量

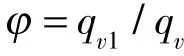

图11所示为改进前、后立式双级自吸泵储液室和首级蜗室的水力损失情况,其中S为水力损失,即蜗壳和储液室进出口总压降;φ为相对流量比,φ的计算公式为:

式中qv1——实际流量,m3/h

qv——理论流量,m3/h

图11 2种模型蜗室和储液室损失

由图11可知,在小流量工况下,从蜗室流出的液体能够在扩散管处降低流速并转换为势能,两种模型在储液室的水力损失较为接近;在额定工况和大流量工况下,传统模型流体从蜗室流出时速度较大,没有充分降速,导致在储液室水力损失较大,分别为3.7与5.2 m;改进后模型在额定工况和大流量工况下,储液室水力损失分别降低了 1.6 和 2.1 m。

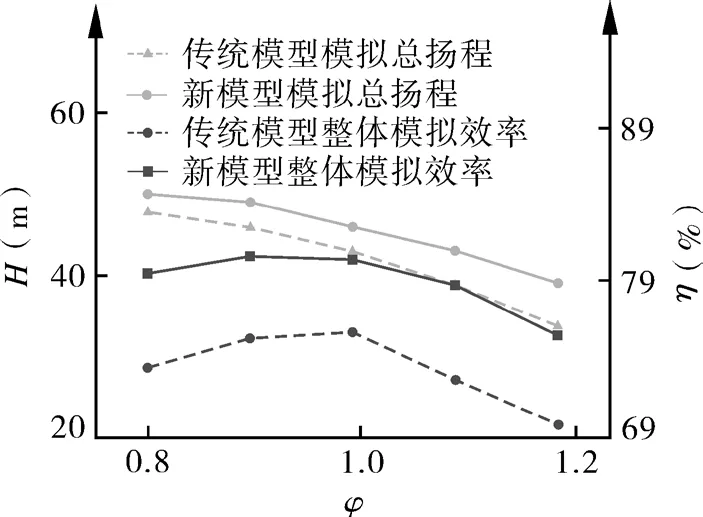

图12所示为双级自吸泵传统模型和改进模型的扬程和效率对比结果,其中H为泵模拟总扬程,η为泵模拟效率,由图可知,相同流量下,扬程提高2.5 m左右,效率提高5%左右。

图12 2种模型的效率和扬程曲线

由以上分析可知,传统模型扩散管不理想,流体从首级蜗室流出并没有降低流速并转化成压力能,导致储液室内产生较大漩涡和冲击损失,并伴有噪声。改进后的结构改善了首级蜗室到储液室的流动,降低了过渡段的水力损失,提高了整泵的效率。

5 自吸泵模拟试验分析

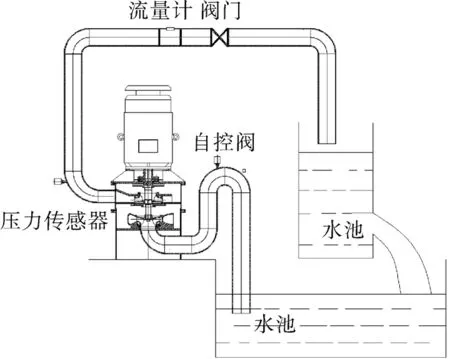

采用开式回路对立式双级自吸泵进行性能测试,试验采用2个水池以达到稳流的效果。通过流量计和压力传感器测得流量和扬程,用功率表测试各个工况点下的功率。试验台结构如图13所示。

图13 自吸泵试验台结构示意

为了验证立式双级自吸泵CFD模拟分析和性能预测的准确性,保证性能优化改进措施的可靠性,对新型的立式双级自吸泵进行了水力性能和自吸性能的试验。性能试验数据和数值模拟结果对比如图14所示。

图14 2种模型水力性能数值模拟结果和试验结果

为了便于对比,在模拟水力效率和容积效率的基础上,加入按经验公式估算出的机械效率ηm为 0.97,电机效率为 0.93。

考虑到数值模拟结果中不包括副叶轮功耗,所以根据试验结果去除副叶轮功耗的结果作为最终试验结果与数值计算结果进行对比。其中副叶轮估算功耗计算公式如下:

式中P1——副叶轮功率,kW

a——能耗系数,基本与外径影响不大

ρ——流体密度,kg/m3

n——转速,r/min

D1——副叶轮外径,mm

t——背叶片间隙,mm

b——前后盖板厚度,mm

从图14可以看出,考虑水力效率和容积效率的数值模拟值和试验值曲线较为接近,设计工况点计算误差在0.9%左右,其他工况点计算误差在4.2%。因此,数值模拟值能够较为真实地反映双级自吸泵的性能。

对改进前、后立式双级自吸泵现场测试数据进行对比,在出口扬程分别为39,38,37 m工况下,改进后电机功率分别下降了 13.4%、12.1%、11.2%,从而进一步验证了改进效果。

6 结论

(1)立式双级无密封自吸泵的主要损失来自与蜗壳与储水室的配合、两级储水室之间的过渡流道以及叶轮密封口环的泄漏损失。

(2)立式无密封自吸泵因结构的因素导致其无法采用更小口环间隙结构,其效率和扬程随口环间隙值的增大而显著减小,容积损失占比较大,对整泵效率影响较大。

(3)在口环间隙值相同的情况下,L型口环间隙产生泄漏流道阻力相比于直边型间隙显著增大,在较大程度上减少了泄漏量,提高了容积效率。

(4)从传统立式双级自吸泵的数值模拟结果得出,由于流体从首级蜗室流出进入储液室速度偏大,造成较大的冲击损失;改进型蜗壳结构和储液室的配合结构,使蜗室流出的液体速度降低,减少了能量损失,提高了效率。

[1]HUANG Si, SU Xianghui,GUO Jing,et al. Unsteady numerical simulation for gas-liquid two-phase flow in self-priming process of centrifugal pump[J]. Energy Conservation and Management 85(2014)694-700.

[2]吴大转,许斌杰,武鹏,等.多级离心泵内部间隙流动与泄露损失[J].浙江大学学报:工学版,2011,45(8):1393-1398.

[3]李红,徐德怀,李磊,等,自吸泵自吸过程瞬态流动的数值模拟[J].排灌机械工程学报,2013,31(7):565-569 .

[4]Bjorn-Christian Will,Friedrich-Karl Benra, Hans-Josef Dohnmen.Investigation of the flow in the impeller side clearances of a centrifugal pump with volute casing[J].Journal of Thermal Science 2012, 21(3):197-208.

[5]施卫东,高雄发,张德胜,等.叶轮口环间隙对井用潜水泵性能的影响[J].排灌机械工程学报,2013,31(8):651-655.

[6]李文广,费振桃,蔡永雄.离心油泵叶轮口环间隙对性能的影响[J].水泵技术,2004(5):7-13.

[7]孙幼波,陈涛,杨帅,等.立式自吸泵水力性能分析及内部结构的改进[J].浙江大学学报:工学版,2013,47(2):332-338.

[8]赵国伟,孙建平.基于CFD的离心泵口环间隙流动研究[D].武汉:华中科技大学,2006.

[9]王洋,张翔.叶轮口环间隙对低比转速泵效率的影响[J].排灌机械 ,2008,26(6):27-30.

[10]ZHAO Binjuan,YUAN Shouqi,LIU Houlin,et al,threedimensional couple impeller-volute simulation of flow in centrifugal pump and performance prediction[J].Chinese Journal of Mechanical Engineering, 2006, 19(1):59-62.

[11]LIU Hou-lin,LIU Dong-xi,WANG Yong.Application of modified k-ω model to predicting cavitating flow in centrifugal pump[J].Water Science and Engineering,2013,6(3):331-339

[12]SYEN Noman Danish,MA Chaochen,YANG Ce,et al.Comparison of two methods to increase tip clearance and its effect on performance of turbocharger centrifugal compressor stage[J].Chinese Journal of Mechanical Engineering,2007, 20(4):60-65.

[13]徐平,沈佳兴,王慧.四径向轮齿轮泵优化设计及仿真[J].流体机械,2015,43(1):33-37.

[14]罗向阳,权凌霄,关庆生,等.轴向柱塞泵振动机理的研究现状及发展趋势[J].流体机械,2015,43(8):41-47.

[15]陈永军,刘道平,眭阳,等.冷态工况下变截面管气泡泵提升特性试验研究[J].流体机械,2015,43(3):47-51.

[16]孙晓盼,李晶,刘红卫,等.基于TRIZ理论的乳化液泵曲轴偏心问题研究[J].机电工程,2015,32(9):1206-1209.

[17]王洋,彭帅,刘瑞华,等.旋涡自吸泵内部流场压力脉动数值模拟[J].排灌机械工程学院,2015,33(7):583-588.

[18]关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2005:424-430.