复合材料管件胶接接头的拉脱力研究

2017-02-05李莺歌彭志刚朱大雷

李莺歌 房 怡 张 璇 彭志刚 朱大雷

复合材料管件胶接接头的拉脱力研究

李莺歌 房 怡 张 璇 彭志刚 朱大雷

(北京卫星制造厂,北京 100094)

介绍了复合材料管件胶接接头的拉脱力测试条件及结果,分析了胶粘剂材料对铝合金接头,以及接头制造工艺对复合材料接头拉脱力的影响。结果表明,国产J-133胶粘剂剪切强度≥20MPa,铝合金接头的失效形式为复合材料管件胶接区的纤维层间剥离破坏,胶粘剂破坏载荷优于复合材料层间结合力;对于预浸料模压成形和三维编织RTM成形的复合材料接头,按使用状态安装M8铰制孔用螺栓进行拉脱力测试时,实验现象均为螺栓先发生弯曲变形,从而导致接头开孔处同时承受拉伸和挤压两种载荷,最终失效载荷基本相当,且均为接头开孔处破坏,接头制造工艺对复合材料接头拉脱力的影响可以忽略。所得结果可为产品设计和性能评估提供参考。

复合材料;管件;胶接接头;拉脱力

1 引言

复合材料结构整体化是实现结构轻质、高效、低成本的重要途径[1]。胶接技术通过胶粘剂将多个结构件粘接在一起,依靠粘接面的机械嵌合力、物理吸附力和化学键合力传递载荷,是一种较优的复合材料连接手段[2]。根据胶接工艺的不同,可分为二次胶接、共胶接和共固化胶接三种方式[3]。其中,二次胶接工艺最简便,对设备要求低、适应性强,且更易于控制结构件的尺寸和形位精度,目前应用最为广泛。如航天器复合材料管件的接头大多采用二次胶接技术连接,更大程度地保证了载荷传递的连续性[4]。管件和接头的胶接可靠性,以及复合材料接头的自身强度是影响产品质量的重要因素。本文实验考察了复合材料矩形管件胶接铝合金接头和复合材料接头的拉脱力,结合失效形式,主要从胶粘剂材料对铝合金接头,以及接头制造工艺对复合材料接头拉脱力的影响进行简要叙述。

2 实验

2.1 材料

a. 胶粘剂:国产J-133(QB/HSY063),实测剪切强度≥20MPa;英国GIBA-Geigy的Redux420,实测剪切强度≥32MPa;

b. 复合材料管件:HM-2碳纤维/4211树脂;

c. 复合材料接头:预浸料模压成形接头采用HT-1碳纤维平纹编织布/4211树脂,三维编织RTM成形接头采用HT-2碳纤维/BS-2树脂;

d. 铝合金接头:铝方棒2A12-T4(GB/T3191—1998),边长100mm;

e. 铰制孔用螺栓:M8×55-h9-8.8级,牌号为30CrMnSiA,技术标准为GB27—88。

2.2 试件

2.2.1 尺寸及构型

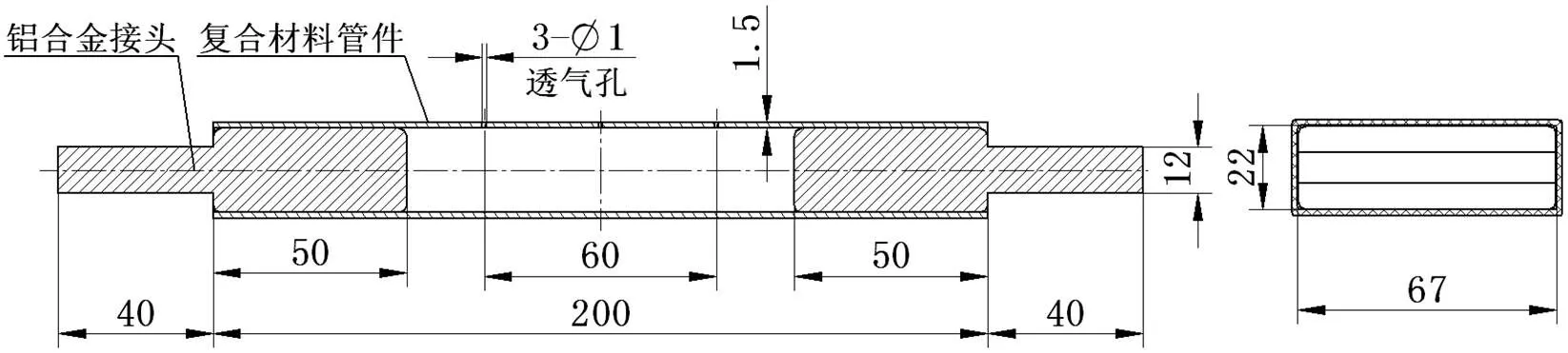

铝合金接头试件的几何尺寸及构型见图1。其中,复合材料管件长200mm,壁厚1.5mm,内腔67mm×22mm,宽度方向单侧加工适量1mm透气孔。接头加载段长40mm,厚12mm,胶接段长50mm,外形根据管件内腔配加工。

图1 铝合金接头拉脱力试件

复合材料接头试件的几何构型与铝合金接头类似,但根据型号使用需求管件内腔尺寸略有差异,为44mm×21mm。接头外形也根据管件内腔配加工,胶接段长50mm,加载段长30mm,并在加载段居中加工铰制孔用螺栓安装孔。

2.2.2 制造工艺

a. 铝合金接头制造工艺

铝合金接头采用数铣加工工艺,胶接前对表面进行磷酸阳极氧化处理。

b. 预浸料模压成形接头制造工艺

按编织布与4211树脂重量比3∶2的比例制备预浸料,根据预期尺寸和加工余量裁剪后按[(+45/-45)、(0/90)]次序对称铺叠,装模后于室温下抽真空至-0.1MPa并保持至固化完毕,然后升温至60℃用压机施压3MPa,继续升温至85℃前进行2次排气操作,最后于165℃下用压机施压10MPa,并保温2h使坯件固化成形,脱模后机加获得接头成品。

c. 三维编织RTM成形接头制造工艺

采用3D机织技术按经密大于纬密整体制造出复合材料预制件,然后采用RTM工艺成形,机加后获得接头成品。其中,树脂预热温度为60~80℃,固化制度为90℃保温30min,165℃保温2h,纤维体积含量为55%~60%。

d. 复合材料管件制造工艺

复合材料管件由0°轴向缠绕、90°环向缠绕和45°螺旋缠绕层组成,采用手工铺叠和缠绕铺设纤维相结合的工艺方法,以金属芯模定型,OPP带收缩加压,并通过定向定量的浮动外模传递固化外压,于165℃、0.6MPa外压和1个真空压下固化成形,脱模后截取适宜长度并加工透气孔后获得试件所用管件。

e. 接头胶接工艺

先用砂纸打磨复合材料胶接件的胶接面表层树脂,再用有机溶剂清洁胶接面后晾干,然后将配好的胶液均匀地涂于管件和接头的胶接面上,涂胶量为200~250g/m2,并采取适宜的工艺措施严格控制胶层厚度为0.1~0.15mm。

f. 胶粘剂固化工艺

保持胶接状态,室温≥22℃下停放7d。

2.3 拉脱力测试

利用Instron万能试验机测试接头的拉脱力,铝合金接头试件通过接头伸出管件的加载段与试验机上、下夹头连接,试件竖直安装在上、下夹头之间,利用试验机自动对中。复合材料接头试件通过M8铰制孔用螺栓与试验机上、下夹头连接,装夹状态见图2。

图2 拉脱力试件装夹状态

对试件施加纵向拉伸载荷,先预加载0.1kN,再以3mm/min的速度连续加载直至试件变形、破坏。

3 结果与讨论

3.1 铝合金接头的拉脱力

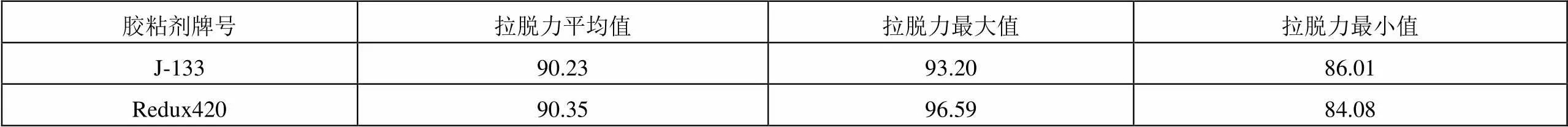

表1 不同胶粘剂的铝合金接头拉脱力 kN

为考察国产和进口胶粘剂对复合材料管件胶接铝合金接头拉脱力的影响,分别选用国产J-133和进口Redux420胶粘剂制备其他技术状态完全相同的复合材料管件胶接铝合金接头试件,对试件进行拉脱实验,结果见表1,破坏后的试件形貌见图3。

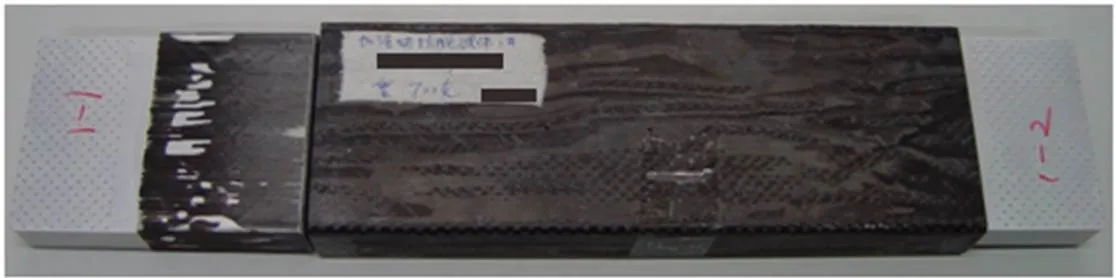

图3 铝合金接头试件拉脱破坏形貌

测试结果表明,国产J-133和进口Redux420胶粘剂所制复合材料管件胶接铝合金接头试件的拉脱力数据基本相当,接头的拉脱失效形式均为复合材料管件胶接区的纤维层间剥离破坏,说明两种胶粘剂的破坏载荷均大于复合材料管件的层间结合力,因此可以选择国产J-133胶粘剂来降低制造成本。

3.2 复合材料接头的拉脱力

为降低航天器结构重量,同时提高其承载能力,采取在蜂窝夹层结构中预埋复合材料管件,并在管件两端胶接复合材料接头的方式来减轻结构重量,并提高结构承受集中冲击载荷的能力。其中,复合材料接头可采取预浸料铺叠后模压工艺成形,也可采取三维编织后RTM工艺成形。虽然三维编织配合RTM工艺成形的复合材料接头厚度方向性能有所提高,但其制造周期长,对生产设备要求高,成本大。根据型号实际使用需求,为考察不同制造工艺所制复合材料接头内部M8铰制孔用螺栓处的承载情况,利用同种胶粘剂,按照相同的胶接工艺,将两种接头分别胶接在相同的复合材料管件两端,安装相同的M8铰制孔用螺栓后,对接头进行拉脱实验,结果见表2,破坏后的试件形貌见图4。

表2 不同制造工艺的复合材料接头拉脱力

图4 复合材料接头试件拉脱破坏形貌

测试结果表明,两种工艺制造的复合材料接头,按型号实际使用状态安装M8铰制孔用螺栓后,接头通过螺栓承受拉脱载荷时,螺栓首先失效,发生弯曲变形,随着载荷加大,螺栓弯曲程度不断加大,从而导致接头的螺栓安装孔处由最初单一的拉脱载荷变化为同时承受拉脱和挤压两种载荷,直至接头开孔处发生破裂损伤、出现掉载现象。实验数据表明两种工艺所制复合材料接头的自身强度,以及其与复合材料管件的胶接强度均显著优于铰制孔用螺栓抵抗弯曲变形的强度;从最终的破坏情况可以看出,两种工艺成型的复合材料接头拉脱力几乎一致,主要原因是在实验过程中螺栓对接头侧壁的作用力主要是挤压力,接头承受的主要是沿纤维方向的压缩力,而两种接头在沿纤维方向的压缩强度相同,因此可以忽略制造工艺对复合材料接头拉脱力的影响,选择制造周期短、成本低的工艺方法。

4 结束语

通过实验研究,得出以下结论:

a. 国产J-133胶粘剂剪切强度≥20MPa,其破坏载荷大于复合材料管件的层间结合力,铝合金接头的失效形式为复合材料管件胶接区的纤维层间剥离破坏。

b. 对于预浸料模压成形和三维编织RTM成形的复合材料接头,按使用状态安装M8铰制孔用螺栓进行拉脱力测试时,实验现象均为螺栓先弯曲变形,致使接头开孔处除拉脱载荷外同时还需承受挤压载荷,最终失效载荷基本相当,且均为接头开孔处破裂损伤。

c. 承受拉、压载荷时,接头制造工艺对复合材料接头拉脱力的影响可以忽略,可以选择制造周期短、成本低的工艺方法。

d. 为缩短制造周期并降低成本,建议选用国产J-133胶粘剂,并采用预浸料模压成形工艺制备复合材料接头。

1 王雪明,谢富原. 含脱胶缺陷复合材料L形接头拉脱强度实验研究[J]. 复合材料学报,2012,29(2):186

2 李书欣. 复合材料胶接接头内部应变测量和受力分析[D]. 武汉:武汉理工大学,2013:1

3 Tillman M S, Hayes B S, Sefefis J C. Influence of sub-strate-adhesive resin compatibility on the fracture of composite bonds. In:46thinternational SAMPE symposium. 2001: 8~19

4 Picker A K, Hollaway L. The analysis of elastic-plastic adhesive stress in bonded lap joints in FRP structures[J]. Compos. Struct. 1985(4):135~160

Research of Pulling Test of Adhesive-bonded Joint within Composite Pipe

Li Yingge Fang Yi Zhang Xuan Peng Zhigang Zhu Dalei

(Beijing Spacecrafts, Beijing 100094)

In this work, the pulling test condition and test results of adhesive-bonded joint within composite pipe are introduced.The influences of the adhesive material to the aluminum alloy joints and the relationship between the joint manufacture process and the composite joints pulling test are discussed. The results show that the adhesion shear strength of domestic adhesive J-133 is higher than 20MPa and the failure mode of the aluminum alloy joints is the fiber peel-off in the bonding area of composite pipe. The adhesive failure strength is superior to the composite interlayer adhesion. Two manufacture processes have been applied, one is prepreg pavement and molding, the other is three-dimensional weaving and resin transfer molding. Within the pulling test with M8 hinged hole bolts, both of the two samples have the same experimental phenomena: the bolts bend first. The ultimate failure strengths are equivalent and the failure is within the opening hole area. The joints manufacturing process has no effect on the pull-off strength of the composite joints. This paper can provide a reference for product design and performance evaluation.

composites;pipe fittings;adhesive-bonded joint;pulling strength

李莺歌(1978),研究员,材料工程专业;研究方向:星船复合材料成形工艺。

2017-10-23