加氢改质装置高压换热器腐蚀与防护

2017-02-04张少锋

张少锋

摘 要: 加氢改质装置的高压热换器经常因为腐蚀问题而出现泄露,严重影响到装置的生产效率和安全运行。在设备设计和建造过程中,装置会使用大量奥氏体不锈钢,这种钢材在含氯离子介质中很容易产生腐蚀现象。某加氢改质装置不锈钢换热器表面出现大量腐蚀坑,根据装置的运行情况,换热器表面腐蚀情况等对换热器的发生腐蚀的原因进行了分析,最后提出了相应的防护措施,希望通过本次研究对更好提升设备运行效率,设备安全生产有一定助益。

关键词:加氢改质装置 高压换热器 腐蚀原因 防护措施

中图分类号:TE966 文献标识码:A 文章编号:1003-9082(2016)09-0297-02

前言

某企业的的加氢改质装置是该企业核心装置。为企业生产合格的柴油和汽油产品,为企业创造效益。自投产以来已经运行了超过8个年头,在加氢改质装置生产过程中,系统中的高压热换器出现了严重的腐蚀现象,有很多次因为高压换热器管束内存在严重泄露而停工生产,在对装置进行检修时,发现堵管率十分高,严重影响到机械设备的使用。加氢改质装置高压换热器出现腐蚀问题,一方面造成生产工艺出现巨大的波动现象,腐蚀严重时还会导致装置停工生产,影响到企业生产的连续性和安全性。另一方面腐蚀问题还会大大降低热换器的使用寿命和使用质量,增加了设备后期中维护质量,造成严重的浪费现象。因此,在系统运行过程中,有必要对加氢改质装置中的高压热换器的腐蚀问题进行分析和研究,从而帮助企业及时找到出现腐蚀问题的原因,采取措施做好相应防护工作。

一、高压换热器结构和工艺流程

1.基本结构分析

按照壳程介质流动方向可以将其分单壳程型和双壳程型。单壳程型接管一前一后,上下分布,进出口在不同的垂直直线上,壳程介质从壳体一端到另一端,管束上无分层隔板,换热效率比较低。而双壳程型壳程侧接管同一截面上分布,进出口在同一个垂直线上,壳程介质从壳体中心分开,从壳程进口到壳体尾部,再从壳体尾部到壳程出口,在管束上有分隔板,换热效率较高。

2.工艺流程分析

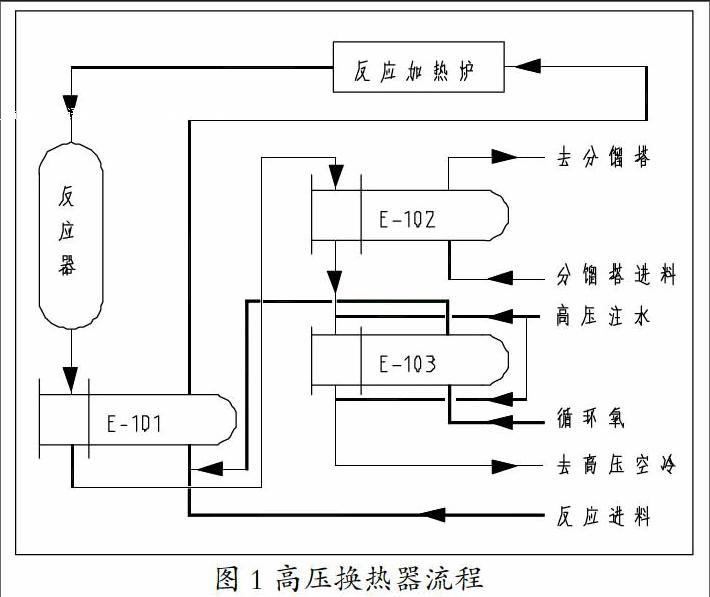

装置反应系统的高压换热流程如图1所示,反应流出物依次从E-101、E-102和E-103与反应进料,分馏塔进料、循环氢进行换热,三个换热器管程介质均为为高温高压反应流出物,其主要成分包含了柴油、石脑油、硫化氢、氢气等,又因E-102管程出口温度较低为了避免换热器内产生铵盐结晶堵塞管束,在E-103出入口位置设置两个注水口。

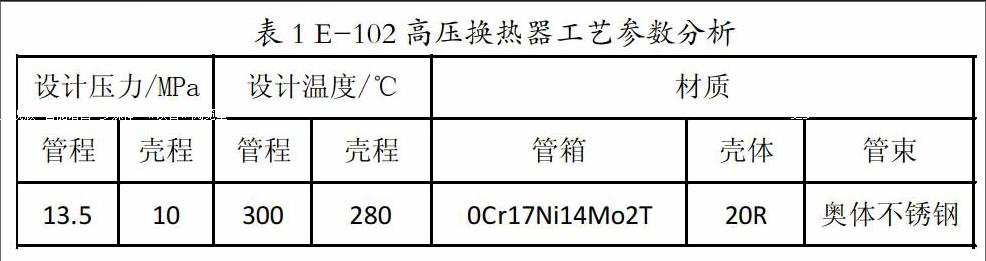

在结构中E-101,E-102,E-103,都是螺纹锁紧环换热器,E-102为管程高压,壳程低压的H-L型换热器(为全压设计),其管箱结构为螺纹锁环结构,管程出入口与管线直接焊接一起,壳体大法兰和壳体直接焊接在一起,为了避免出现介质腐蚀,管箱材质选择0Cr17Ni14Mo2T,管束采用奥体不锈钢,各个参数设计如表1所示。

二、加氢改质装置高压换热器腐蚀原因分析

氢气是加氢改质装置中的必备工艺介质,其作用是将原料中的硫元素、氮元素和氧元素等元素去除,对原料起到净化过滤的作用,同时,在反应过程中还能够为反应装置提供温度较低的氢气,从而更好的对反应温度进行控制。本次研究的高压换热器腐蚀前后各项工艺没有发生任何变化,只是将氢气的来源进行了更换。

1.高温氢损伤导致的腐蚀现象

高压换热器是加氢改质装置十分重要的设备之一,其主要作用是通过设备进行热量交换,降低反应流出物的温度,在反应过程中,由于反应物需要在高温和高压环境下反应,所以高压换热器的整个工作环境比较恶劣,很容易因为多种原因导致出现严重的腐蚀现象。在高温和高压环境下,氢气通过扩散作用进入钢材中,和钢材内不稳定的碳化物发生化学反应,生成甲烷气体,导致了钢材内部出现严重脱碳现象,钢材的硬度受到较大的影响。而反应产生的甲烷气体由于不能及时从钢材中逃逸出来,聚集在晶界和附近的空隙中,在高温高压作用下,在钢材表面形成了微小的裂缝和鼓包,钢材的延伸性和硬度显著降低,随着钢材中碳元素流失加重,钢材表面会出现较大的缝隙和裂纹。高温氢气损伤而导致的腐蚀现象主要发生在加氢反应器,反应流出物高温段管道中。

2.氯离子对钢材产生的腐蚀问题

在加氢改质装置中,氯离子在一定条件下会对不锈钢表面产生严重的腐蚀问题。特别是一些含有大量氯离子的中性盐溶液,其成为不锈钢产生腐蚀孔洞最主要的腐蚀环境。在这种环境下,氧元素会造成不锈钢表面出现钝化膜,而氯离子正好对钝化膜产生破坏作用,导致不锈钢始终处于钝化和被破坏的状态下。在加氢改质装置中大量使用了奥体不锈钢,其应力腐蚀开裂是加氢改质装置高压热换器另一个常见腐蚀现象。在换热器内部如果存在液相滞留或者在停工检修都可以因为氯离子应力腐蚀而出现开裂等腐蚀问题。

3.高温单质硫和高温硫化氢-氢气的腐蚀问题

原油中的硫元素在温度超过200度以后,会和钢材发生腐蚀反应,在一开始中腐蚀速度较快,但是在经过一段时间之后,就会逐渐稳定下来。高温硫化氢-氢气的腐蚀主要以硫化氢腐蚀为主,氢气起到加速反应的作用。高温硫化氢腐蚀是在240度以上温度中,硫化氢被分解成单质硫而与金属发生反应而造成金属被破坏。而高温硫化氢和氢气的腐蚀是在300度到420度环境下,硫化氢和氢气发生腐蚀而出现金属破坏现象,氢气加速了硫化氢腐蚀速度,两者叠加产生腐蚀更为严重。

4.硫化氢铵和氯化铵腐蚀

反应流出物中含有大量的硫化氢和氨气。在温度较低环境下,会形成硫化氢铵和氯化铵,氯化铵主要会沉积在高压空冷装置的下部分管道中,企业为了避免氯化铵出现结晶,在设备运行过程中会向管道内注水,但是注水后会在空冷器产生的水溶液也会出现腐蚀问题。当系统处于比较干燥的条件下,铵盐会出现沉积现象,这就会导致冷却器在较短时间内出现大量结垢,注水之后考虑到铵盐易溶水性质,能够有效防止铵盐沉积,但硫氢化铵溶于水后溶液具有腐蚀性,同样会加重金属腐蚀。

三、加氢改质装置高压换热器防腐蚀措施分析

1.对原料的腐蚀介质含量进行全面监控分析

反应物氯化铵的含量主要通过原料和氢气氯化氢的含量确定,而反应物的中单质硫和硫化氢的含量需要借助原料硫元素含量确定。在生产加工过程中,除了要对原料中和氢气中氯化氢含量进行监控分析之后,还要对软化水中的氯元素、氮元素和硫元素的含量进行控制,保证其维持在合理的范围之内,同时,还要对高压分离器中水溶液中氯化铵和硫化氢铵的体积分数进行全面控制和分析,保证这两种物质的体积分数在合理的范围之内。

2.降低温度或者提高流量速度

在设备运行过程中降低换热器壳程温度可以显著降低设备出现腐蚀的概率,从而能够有效降低腐蚀的速率,因此,生产过程中在不影响工艺要求的前提下,可以选择适当降低壳程的温度,对于温度不能降低的需要提高流量速度,确保溶解氧向着金属表面输送,确保金属表面的钝化膜形成速度大于腐蚀湿度,避免杂质附着在设备表面,从而减少腐蚀现象发生的概率。

3.优化设计工艺

首先,依据计算结果进行全面控制分析;其次,结合设备生产过程中的流速限制,选择合适的管道尺寸和空冷器流通面积,控制好管内介质的流通速率,尽量控制在不大于6m/s的范围内;最后,对管道内铵盐的结晶温度进行全面估算,并在此估算的温度范围内向高压换热器间歇性的注水。通过传热计算方式,确定进出口的最佳温度,并设计一定的余量。由于铵盐具有强腐蚀性,应该保证高压换热器设置科学合理,减少合金金属的使用量,尽量使用超级双相不锈钢等材质。

参考文献

[1]刘良,吴佳.5Mt/a常减压装置常顶空冷出口集合管腐蚀泄漏原因及防腐蚀建议[J]. 腐蚀与防护. 2013(12)

[2]杨建成.汽柴油加氢装置反应流出物系统的腐蚀与对策[J]. 石油化工腐蚀与防护. 2012(01)

[3]章晓剑,宋彬,王星联,魏昊章,应振华,马鸿斌,何林林,余永增.120万吨/年柴油加氢往复式压缩机二级气缸、活塞、活塞环磨损和排气温度升高的原因分析[J]. 液压气动与密封. 2014(10)

[4]康强利,赵敏,孔朝辉,马红杰,崔轲龙.裂解装置腐蚀分析与腐蚀监测方式的设置[J]. 石油化工腐蚀与防护. 2016(01)

[5]张世成,于凤昌.DMTO装置反应系统高温部位的腐蚀及选材研究[J].石油化工腐蚀与防护. 2016(01)

[6]马红杰,赵敏,黄新泉.冷却水换热器腐蚀泄漏分析及防护[J]. 石油化工腐蚀与防护. 2016(01)

[7]王莹,赵杰,刘正通.加工高硫高酸原油蒸馏装置的腐蚀及防护[J]. 石油化工腐蚀与防护.2016(01)