双氧水使用量对环己酮氨肟化反应催化剂损失影响的研究

2017-02-04赵兰鸽任成韵杨巧谷陈浩

赵兰鸽+任成韵+杨巧谷+陈浩

摘 要: 环己酮氨肟化反应是己内酰胺生产中的关键环节,目前环己酮氨肟化反应使用的催化剂为钛硅分子筛,价格昂贵,催化剂的流失是造成生产成本较高的主要原因。催化剂的流失主要途径有溶解、失活等,其中溶解的催化剂占流失的大部分,有效减少催化剂在反应液中的溶解量是降低生产成本的重要途径。影响催化剂溶解度的因素有很多,本文研究了双氧水使用量对催化剂溶解度的影响,从实验结果可以看出环己酮氨肟化反应中随着双氧水使用量的增加,催化剂溶解度呈逐渐增加的趋势。

关键词:己内酰胺 氨肟化 催化剂 流失 溶解度 双氧水

中图分类号:TQ031 文献标识码:A 文章编号:1003-9082(2016)09-0258-01

己内酰胺是一种重要的有机化合物,其下游产品广泛应用于纺丝、轮胎、食品包装等行业。近几年,国内市场对己内酰胺的需求量日益增加,2010年以前国内己内酰胺生产厂家仅有巴陵、石家庄化纤、南京东方、衢州化工等四家,为满足市场的需求,2010年至今四年间全国各地已建成投产或在建己内酰胺生产装置达9家之多。新建生产装置采用工艺多为环己酮氨肟化法生产环己酮肟,然后再进行液相重排生成己内酰胺,其中环己酮的氨肟化反应是该工艺中的核心控制工序。鉴于环己酮氨肟化反应使用的催化剂价格高昂,在反应过程中控制催化剂的消耗是降低生产成本的重要手段,催化剂的损失主要途径是在反应液中的溶解,其中双氧水的含量对催化剂在反应液中的溶解度具有一定的影响,本文研究了双氧水使用量对催化剂溶解的影响。

一、实验方法

模拟生产过程中反应清液配制实验用溶液,密封常温保存,配制溶液中各组分所占比例如下(wt%):叔丁醇含量41%;水含量35%;环己酮肟含量20%;氨含量4%。将配制好的实验用溶液分配于5个大小相同的烧杯中,每个烧杯中溶液均为100g,并依次标记为1#、2#、3#、4#、5#。

称取生产用催化剂5份,每份重3.000g,依次加入5个配制溶液的烧杯中,搅拌均匀。

根据实验要求,往1#烧杯中加入30.5g蒸馏水,再分别往标号为2#、3#、4#、5#溶液中加入30.5g浓度为9%、17.5%、26%、35%的双氧水,此时烧杯中双氧水浓度(wt)依次为0、2%、4%、6%、8%。

将以上5个烧杯放在磁力搅拌器上搅拌,使混合液中各组分混合均匀,然后取下各烧杯静置0.5h,经过孔径为0.25μm的膜管过滤出清液,分别存放于干净烧杯中待用。分别测定1~5#过滤后清液中SiO2含量。

二、结果讨论

由于钛硅分子筛催化剂溶解后在溶液中会存在大量的SiO2,即SiO2在溶液中的含量可以间接性的反映出催化剂的溶解程度,因此本实验通过对各实验清液中SiO2含量的测定以反映出催化剂在不同双氧水浓度反应液中的溶解度,进而验证双氧水使用量对催化剂的影响(结果测定如图1)。

由于实际生产中双氧水使用量占反应清液的比重为5.8~6.8%(wt),因此本实验方案设计双氧水浓度最高为8%。从图中可以看出,随着加入混合液中双氧水浓度的增加清液中SiO2含量逐渐降低,在不添加双氧水的反应液中SiO2含量达到218.88ppm,随着双氧水使用量的增加,反应液中SiO2含量呈逐渐降低趋势,特别在双氧水使用量占反应液4~6%时SiO2含量可以从215.15ppm降至198.18ppm,即在相同量和相同组分的模拟反应液中催化剂的溶解度随着双氧水浓度的增加呈降低趋势,且双氧水浓度越高对催化剂的溶解度抑制作用越大。根据实际生产情况,双氧水使用量在6~6.8%范围内可以有效的降低催化剂在溶解方面的损失。

三、对比实验

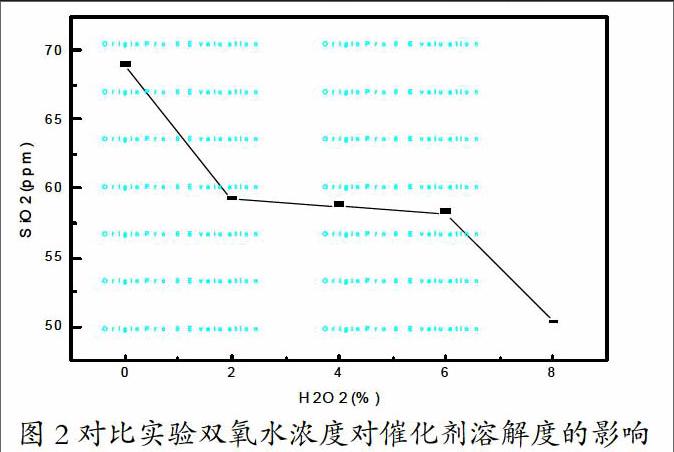

由于配制溶液中氨的存在使溶液呈碱性,而碱性环境有助于催化剂的溶解,因此以蒸馏水代替配制溶液验证双氧水含量对催化剂溶解度的影响。分别往1#、2#、3#、4#、5#烧杯中加入100g蒸馏水,加入3.000g催化剂,搅拌均匀;再往1#烧杯中加入30.5g蒸馏水,分别往2#、3#、4#、5#烧杯中加入30.5g浓度为9%、17.5%、26%、35%的双氧水,此时各烧杯中双氧水含量(wt)为0、2%、4%、6%、8%,重复上述实验,做清液中SiO2含量,结果如下:

从图2中可以看出,以蒸馏水做溶剂系列中,SiO2含量较反应液有很大的降低,纯蒸馏水中SiO2含量为68.94ppm,随着双氧水使用量的增加清液中SiO2含量逐渐降低,特别在双氧水使用量为2%以下呈现出明显的下降趋势。整体来看,通过反应液和蒸馏水两种溶剂下对双氧水使用量影响催化剂的溶解度的考察,即可以验证双氧水对催化剂的溶解度有抑制作用。

四、结论

以上实验验证了双氧水的存在对环己酮氨肟化反应催化剂的溶解度有很好的抑制作用,增加双氧水的使用量可以有效的降低催化剂的损失,但由于安全因素和生产成本的限制,实际生产中双氧水浓度不能无限制的增加,一般维持在5.8~6.8%(wt),因此生产中需要综合考虑工艺条件、安全、消耗、成本等各项因素,摸索出双氧水使用量的最佳范围,以达到己内酰胺生产成本的最低化目的。

参考文献

[1]山东东巨化工股份有限公司环己酮氨肟化车间分析记录.内部资料.

[2]山东东巨化工股份有限公司环己酮氨肟化车间生产分析报告.内部资料.