紧邻次高压燃气管线小间距隧道控制爆破施工技术及安全防护

2017-02-04张亚涛

张亚涛

[摘 要]本文结合工程实际情况,对紧邻次高压燃气管线的小间距隧道控制爆破施工技术进行了总结,对其安全防护措施进行了分析,以便提高施工质量,加强安全管理。

[关键词]隧道;爆破;安全防护

doi:10.3969/j.issn.1673 - 0194.2016.24.034

[中图分类号]U25 [文献标识码]A [文章编号]1673-0194(2016)24-00-02

1 隧道工程特点

1.1 周围环境复杂

福永站至桥头站地下区间的矿山法隧道下穿宝安大道与福海大道的交叉口,隧道左线起止里程为ZDK37+893.5~ZDK38+045.112,长度为151.612 m,隧道右线起止里程为YDK37+893.5~YDK38+060,长度为166.5 m。福永站到桥头站地下区间矿山法隧道分别在里程YDK37+895.5和YDK37+966.3,下穿φ1000 mm污水管,拱顶距污水管底距离分别为4.1m、2.6 m,在里程YDK37+981.3下穿 8 800×1600 mm的雨水箱涵,拱顶距箱涵底距离为4.7 m,且线路西侧分布一条1.6 MPa的次高压燃气管和一条0.4 MPa的中压燃气管,次高压燃气管距隧道左线最近距离30 m,中压燃气管距隧道右线最近距离36 m,要求爆破振速≤2 cm/s,且右线进洞15 m,对应左线为明挖基坑,围护结构采用吊脚桩+内支撑体系,爆破振动控制要求高。隧道位于宝安大道与福海大道的交叉路口,交通繁忙、车流量大,洞门位置东侧设有公交站台,人流量大,确保爆破安全的防护工作是本工程的重点与难点。

1.2 小间距双线隧道埋深浅

福永站至桥头站地下区间矿山法隧道围岩分级为Ⅲ级围岩,隧道开挖宽度6.3 m,隧道净距6.4~8.8 m,拱顶埋深6.5~10.1 m,隧道净距小于2倍洞径,属于小间距浅埋隧道。根据相关研究及类似工程经验,Ⅲ级围岩并行小间距隧道同时施工时,掌子面错开最小的安全距离应大于2倍洞径。由于隧道间距小,洞身采用钻爆开挖必定会对中间岩柱的稳定产生很大的破环作用,根据监测数据,隧道爆破施工中上台阶产生的爆破振动最大。为了使爆破对围岩的扰动降低到最小程度,通过上台阶全部采用电子雷管爆破和采用电子雷管与非电毫秒雷管组合爆破2种方法进行爆破振动控制。隧道爆破施工不仅要考虑次高压燃气管对爆破振动的高标准要求,还要考虑小净距浅埋隧道下穿交通繁忙路段对爆破施工的安全要求,福海大道多为80 t的重载车辆。

2 区间暗挖隧道施工控制的重难点

(1)与需要重点保护的1.6 MPa次高压燃气管道的距离为30 m。隧道爆破相对于基坑爆破而言,爆破的自由面少,爆破振动控制难度大。

(2)区间隧道间距小、隧道埋深浅、左右线之间的爆破干扰影响因素多,工序衔接难度大。

(3)明暗交界处爆破施工过程中掌子面飞石防护施工的工效低、防护效果不好,如何改善防护效果,提高防护施工工效,成为施工中的重要问题之一。

(4)隧道爆破施工爆破钻孔数量多,数码电子雷管消耗量大,爆破施工成本控制压力大。

3 区间暗挖隧道爆破试验

3.1 爆破试验解决的主要问题

(1)借鉴福永站基坑爆破采用数码电子雷管进行控制爆破的经验,在确定区间暗挖隧道爆破过程中数码电子雷管爆破施工在确保次高压燃气管线安全的前提下,保证爆破施工技术的安全可靠性。

(2)通过爆破试验确定合理的掏槽方式及爆破延时间隔问题。

(3)根据次高压燃气管线区域的振动监测数据,进行数据分析和回归,确定该暗挖隧道区域内的K,a数值,为后续提供完善的爆破参数。

(4)通过爆破试验衡量隧道洞门防护设施的可靠性问题。

(5)通过爆破试验完善设计和施工工艺,获取各种爆破方式的最佳参数,提高爆破施工的安全性和经济性问题。

3.2 爆破试验的方案

区间隧道的爆破试验区域选择在右线隧道的进口处,该区域距离次高压燃气管线相对较远。

3.2.1 爆破延时确定试验方案

隧道爆破试验在进口端进行,先做3组单孔试验,再做5组全断面群孔试验,最终确定最佳延时间隔差。单孔试验,药量1 kg,群孔试验采取进尺1~1.5 m全断面开挖,孔间延时分别为4 ms、5 ms、6 ms、7 ms与8 ms,可根据试验效果,补充试验,确定减振效果。

3.2.2 爆破振动监测的试验

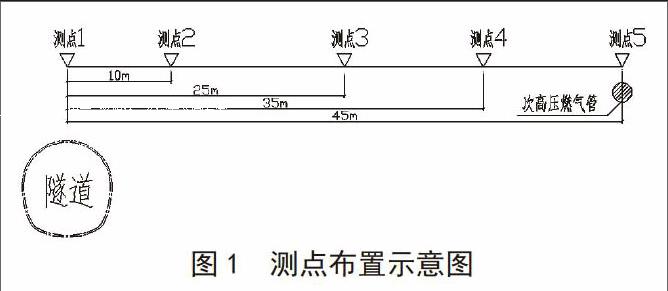

振动测试点布设在隧道上方的地表,以拱顶正上方为1号测点,向隧道一侧不同距离分别布设另外4个测点,测点距1号测点分别为10、25、35、45 m,其中5号测点布置在次高压燃气管上方,测点布置如图1所示。

3.3 确定隧道爆破最佳延时时间

电子雷管的最大优势就是延时时差可调,延时精度高,利用该特点使波形叠加干扰降振技术由理论变为现实,最大化地降低爆破振动。该技术最关键的是确定合理的延时时差,保证波形能发生错相叠加,达到减振的目的。该延时时差和地质条件、地形条件、爆破方式与装药结构等因素有关。

通过系列试验并分析,认为采用5 ms的孔间延时间隔能达到最佳干扰减振的目的,因此确定隧道爆破的最佳延时时差为5 ms。在该爆破条件下,掏槽孔采用电子雷管,孔间5 ms延时逐孔起爆,其余孔用非电雷管跳段的起爆方式,能满足次高压燃气管爆破振动≤2 cm/s和隧道一次开挖循环进尺1.2 m的要求。在后续的爆破中可以统一采用这样的爆破方式。

4 爆破施工安全防护

4.1 孔口堵塞

堵塞作用是使炸药在受约束条件下能充分爆炸以提高能量的利用率,因此堵塞长度应不小于20 cm,堵塞材料采用炮泥(砂∶黏土∶水=3∶1∶1)。要求堵塞密实,不能有空隙或间断。

4.2 隧道洞口飞石防护

该隧道洞口属于区间和车站明挖和暗挖交界的区域,对爆破飞石控制要求高。在隧道采用爆破开挖过程中,隧道洞口防护方面目前主要采用洞口处垂直线路方向搭设双层钢管排架防护、临时交通管制、掌子面采用的橡胶被、铁丝网、竹片等防护措施。

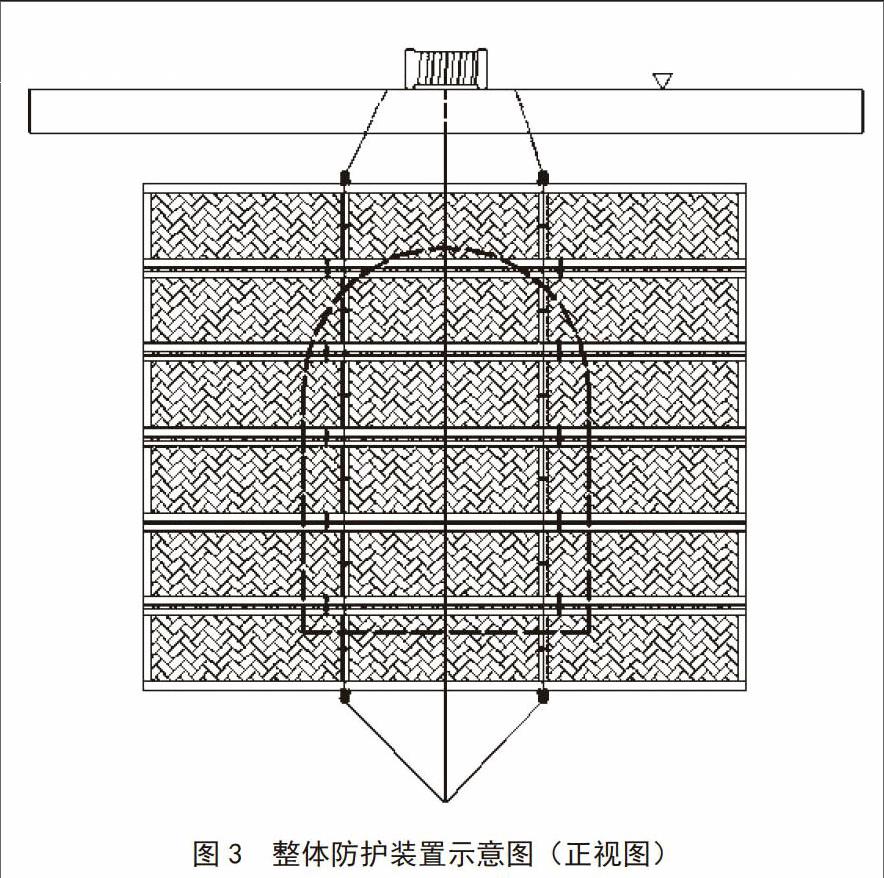

为解决石质地铁隧道明暗交界段采用爆破施工过程中洞口飞石的问题,本工程采用了多个防护框架组合,配合起吊绳、小型绞车因地制宜地组合防护装置来解决爆破安全防护的问题。本防护装置的关键要点如下。

(1)该装置主要有以下几个部分组成:矩形钢管框、防护装置上部锚固装置、矩形钢管框连接绳与防护装置起吊装置等组成。

(2)根据隧道断面宽度和高度确定单幅矩形钢管框的长度与宽度(宽度一般超过隧道最大宽度1 m,高度1 m),采用钢管焊接而成,根据实际需要在框内加筋(焊接纵向钢管)。在框内覆盖薄铁皮,同时在铁皮上覆盖废弃橡胶板,覆盖铁皮及橡胶板的宽度与单幅钢管框相等,高度超过单幅钢管框的高度10 cm,方便两幅钢管框在搭界时铁皮和橡胶板的重合。单幅矩形钢管框按照需要顺序进行拼接,其中第一幅和最后一幅分别焊接四个半椭圆形的吊环,吊环的位置位于矩形钢管框的中间,用于连接固定绳和通过起吊绳,其中两个吊环为固定吊环,两个吊环为通过吊环,如图2所示。

(3)中间部分的单幅矩形钢管框在竖向钢管上焊接两个半椭圆形的吊环,用于通过起吊绳。单幅矩形钢管框之间采用高强钢绞线进行连接,卡头固定,保证两幅的连接强度及旋转空间。

(4)连接成整体的矩形钢管框覆盖在隧道洞口,采用钢丝绳和螺纹钢分别通过最上面一幅的两个吊环固定在明挖段基坑的冠梁上,同时采用两根钢丝绳从上到下通过每幅矩形钢管框的起吊吊环,钢丝绳在最下面的矩形框钢管上的吊环上伸出两根钢丝绳进行搭接,最终通过单根钢丝绳与固定在明挖段基坑混凝土支撑上的绞车相连,通过起吊钢丝绳的收起和放下实现整体钢管框的卷起和展开,如图3所示。

(5)在隧道进行爆破作业时,将钢管框整体展开,覆盖在隧道洞口,当爆破结束后进行出渣工作时,通过绞车将钢管框卷起,并通过螺纹钢吊杆将钢管框最下部悬吊在基坑混凝土的支撑上,确保整体钢管框的安全。

主要参考文献

[1]醋经纬.小净距交叉隧道爆破振动控制技术研究[D].兰州:兰州交通大学,2014.

[2]朱红阳,万尧方.熊渡隧道小净距段爆破振动监测与分析[J].土工基础,2011(1).

[3]叶培旭,杨新安,凌保林,等.近距离交叉隧洞爆破对既有隧道的振动影响[J].岩土力学,2011(2).

[4]孙新建.爆破地震动速度时程的反应谱分析[J].太原理工大学学报,2008(z2).