热处理温度对300M钢表面WC-10Co4Cr涂层结构及磨损特性的影响

2017-02-02马运柱孟尚儒刘文胜刘阳

马运柱,孟尚儒,刘文胜,刘阳

热处理温度对300M钢表面WC-10Co4Cr涂层结构及磨损特性的影响

马运柱,孟尚儒,刘文胜,刘阳

(中南大学粉末冶金国家重点实验室,长沙 410083)

采用高速火焰喷涂法(HVAF)在300M钢表面制备WC-10Co4Cr涂层,在真空炉中分别进行900,1 000和1 100 ℃保温1 h的热处理。采用X射线衍射仪(XRD)、扫描电子显微镜(SEM)、显微硬度计和UMT-3摩擦试验机等手段对热处理后涂层相结构、显微组织、显微硬度和滑动磨损特性进行表征。研究结果表明:在三种温度下热处理时,涂层中WC、W2C和Co逐渐转变为Co3W3C和Co6W6C两种η相;随着热处理温度从900 ℃提升到1 100 ℃,Co6W6C相逐渐增多,涂层显微硬度先升高后降低;经过1 000 ℃保温1 h热处理后的涂层硬度达到1 342 HV,在实验载荷20 N,滑动速度600 r/min条件下滑动磨损1 800 s后磨损质量损失为2.93 mg。涂层经1 000℃保温1 h的热处理后拥有最佳的综合性能。

高速火焰喷涂;热处理;WC-10Co4Cr;300M钢;磨损性能

WC基涂层由于具有优异的耐磨耐腐蚀等性能而被广泛应用于航空航天、冶金和能源等领域。1981年美国Browning发明了超音速火焰喷涂技术(HVOF),该技术基于极高动能的粉末粒子和受控的热能输出,并综合了火焰喷涂、电弧喷涂等喷涂方法的优点,通过火焰温度、焰流速度的合理调整,制备的涂层具有孔隙少、结合强度高和残余应力低等突出优点,给热喷涂技术的发展与应用带来了一次革命[1−2]。高速火焰喷涂HVAF是超音速火焰喷涂(HVOF)技术的新发展,它与HVOF的主要区别在于将燃料的氧化剂氧气以空气替代,因此,在降低生产成本的同时,具有更低的火焰温度和高的飞行粒子速度,提高了涂层的致密度并抑制了WC涂层的脱碳[3−5]。热喷涂制备WC基涂层过程中,表面熔融粉末急速冷却,快速凝固容易导致涂层中生成相应的亚稳相,对WC基涂层进行热处理可改变涂层的组织、相结构及性能。温度较高时会有η相生成[6−8],适当的热处理可提高涂层的抗磨损性能,涂层经过1 h热处理后其性能提高的程度最大[9−12]。GHADAMI等[13]对HVOF制备WC-Co涂层进行了650,900和1 150 ℃下的热处理,其涂层相结构生成了WCoC的η相。ASL等[14]对WC-17Co涂层进行了800,950和1 100 ℃的1 h保温热处理,涂层中的非晶相随着热处理温度升高而减少,1 100 ℃时涂层中的非晶相完全转变为η相。NERZ等[10]认为η相的生成温度为860 ℃左右,热处理后WC-12Co涂层的硬度及耐磨损性能随着η相的出现都有所提高。STEWART等[9]对HVOF制备WC-17Co涂层在保护气氛下进行了从250 ℃到1 100 ℃的热处理,热处理温度为1 100 ℃时涂层硬度提高了8.8%,达到1 230 HV,但涂层磨损率却提高了200%,严重影响了涂层的耐磨性能。WANG等[15−17]研究了HVOF制备WC-12Co涂层,并在保护气氛下进行了1 h热处理,经过550 ℃和750 ℃处理后硬度分别提高11.5%和12.9%,而抗磨损性能却分别下降了11.6%和16.3%,950℃热处理后的涂层硬度提高8.2%,磨损率降低3%,综合性能较好。目前有关热处理对热喷涂制备WC基涂层结构与性能影响的研究主要集中在采用超音速火焰喷涂技术(HVOF)制备的WC-Co涂层,而对于高速火焰喷涂技术(HVAF)制备的WC-10Co4Cr涂层进行热处理的研究却鲜有报道。本文以高速火焰喷涂(HVAF)300M钢的WC-10Co4Cr涂层为对象,研究热处理对涂层显微组织、相结构和抗磨损性能的影响,并分析其磨损机理。

1 实验

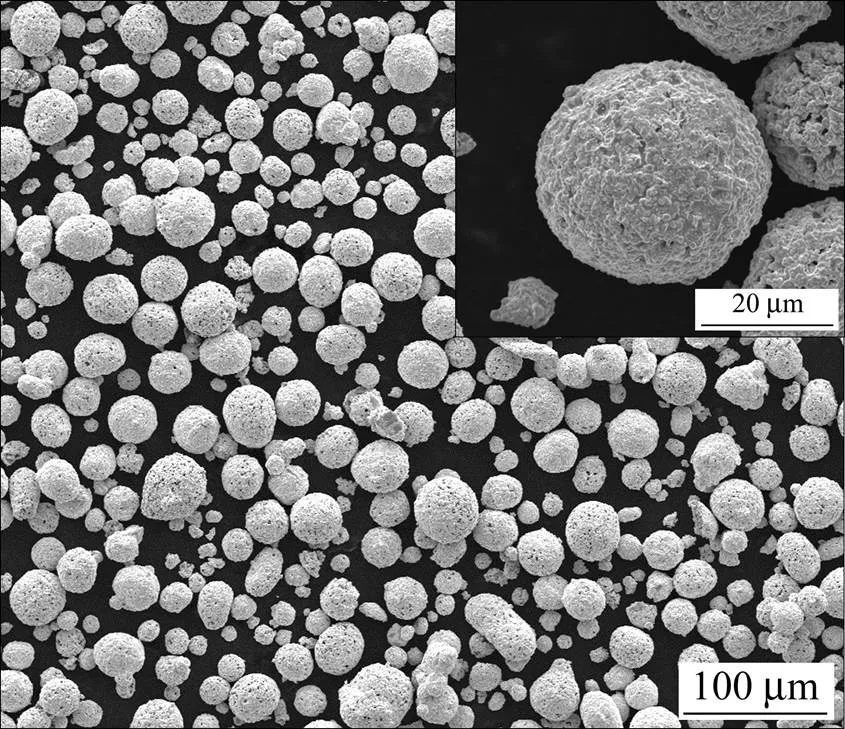

喷涂粉末采用自贡长城硬面材料有限公司提供的WC-10Co4Cr粉末,粒度分布为15~30 μm,如图1所示。由图1可看出,粉末的形状为近球形,多孔且粒度分布均匀。基体材料为飞机起落架用300M钢,表面经丙酮除油后,用24号白刚玉砂以0.28~0.32 MPa压力进行喷砂处理。采用上海大豪瑞法公司的DF-3000喷涂设备在300M钢上制备WC-10Co4Cr涂层。喷涂工艺参数如表1所列。

采用湖南顶立科技有限公司的ZSJ-20×20×30真空烧结炉对试样进行热处理,升温速度5 ℃/min,保温时间1 h,随炉冷却。采用日本理学公司(Rigaku 2550)的D/Max−RB型X射线衍射仪(XRD)分析涂层的相组成,工作电压40kV,工作电流30 mA,采样间隔4.000 0 (°)/min。采用数显显微硬度计(buehler-5104,美国)在涂层截面上进行显微硬度测试,加载载荷0.3 kg,保压时间10 s,最终读数取七个点读数的平均值。在美国FEI Nova Nano 230扫描电镜上对粉末形貌、涂层组织和磨损形貌进行二次电子图像观察分析(SEM)。采用美国生产的UMT-3摩擦试验机对试样进行滑动磨损实验,实验载荷为20 N,直径9.25 mm硬质合金球作为对磨件,滑动速度600 r/min,实验时间 1 800 s。滑动磨损实验前,采用酒精超声波震荡清洗,然后烘干,用精度为0.01 mg的FA1004型电子分析天平称量其质量,磨损结束后重复磨损前的称量步骤,以计算其磨损质量损失。

图1 WC-10Co4Cr粉末的形貌

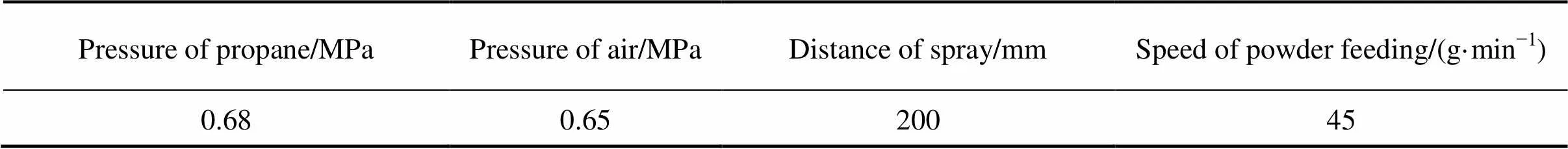

表1 喷涂工艺参数

2 分析与讨论

2.1 热处理对涂层相组成的影响

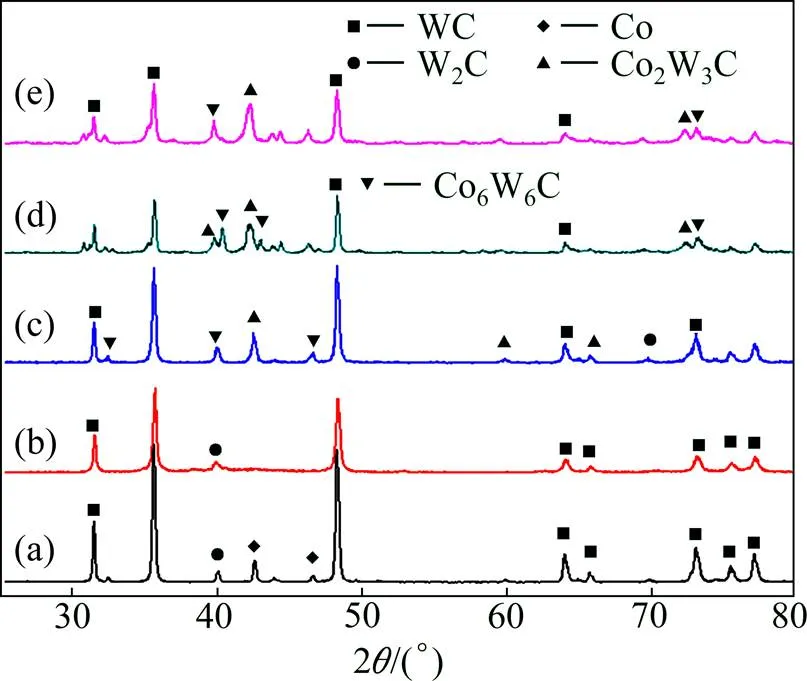

图2为WC-10Co4Cr喷涂粉末以及WC-10Co4Cr涂层分别在900,1 000和1 100 ℃保温1 h真空热处理前后的XRD图谱。从图2中可以看出,WC- 10Co4Cr粉末中含有WC相、少量的W2C相和Co相,而涂层中存在WC相和W2C相,Co相消失。这是因为涂层在沉积过程中急速冷却、快速凝固,Co溶解在WC和W2C中[17]。

在900 ℃热处理的涂层中含有WC相、W2C相、Co3W3C相和Co6W6C相;继续提高热处理温度到1 000 ℃,涂层的相组成主要为WC相、Co3W3C相和Co6W6C相,W2C相逐渐消失;经过1 100 ℃热处理后,涂层相组成与1 000 ℃热处理后的涂层相组成相同。

图2 WC-10Co4Cr粉末和不同温度下热处理涂层的XRD图谱

(a) Powder; (b) HVAF coating; (c) 900℃; (d) 1 000℃; (e) 1 100℃

2.2 热处理对涂层显微组织的影响

图3为WC-10Co4Cr涂层分别在900,1 000和 1 100 ℃真空条件保温1 h前后的微观组织。图3(a),(b)中可以看出涂层中存在大量浅灰色的WC相,WC颗粒周边为暗灰色的粘结相。涂层与基体的结合较紧密,涂层内存在孔洞。由图3(c),(d)可知,热处理温度达到900 ℃时,涂层局部区域出现小尺寸的黑色圆孔,这可能是由于涂层中W2C相减少,WC相周围生成了灰色的η相(Co3W3C,Co6W6C),高密度的η相的生成导致体积收缩而生成了孔隙。由图3(e),(f)可知,当热处理温度进一步提到1 000 ℃时,孔洞数量减少且尺寸并未明显增大,结合物相分析可知W2C相全部被消耗,η相增多且开始长大,并且弥散的分布于WC颗粒和粘结相周围,促进涂层致密化。由图3(g),(h)可知,热处理温度达到1 100 ℃时,η相进一步增多且进一步长大,WC相被大量消耗,大尺寸的η相与WC颗粒间会形成孔隙,且温度较高的情况下部分孔洞因膨胀而发生合并,造成孔洞尺寸变大,数量减小。

图3 WC-l0Co4Cr涂层在不同热处理温度下的扫描电镜照片

(a), (b) Without heat treatment; (c), (d) 900 ℃; (e), (f) 1000 ℃; (g), (h) 1 100 ℃

2.3 热处理对涂层硬度的影响

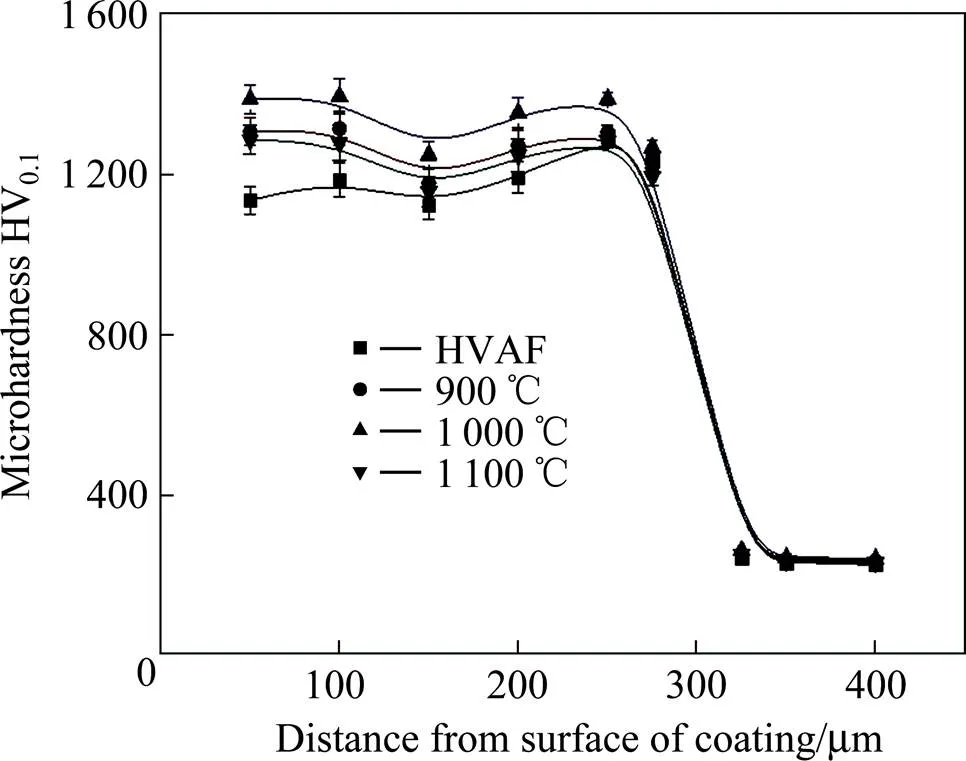

使用显微硬度计对WC-10Co4Cr涂层和三种温度热处理后的涂层不同位置进行了硬度测试,结果如图4示。

图4 WC-10Co4Cr涂层热处理前后涂层硬度由涂层表面到基体的变化曲线

图4为WC-10Co4Cr涂层热处理前后涂层硬度由涂层表面到基体的变化曲线。未经热处理的涂层显微硬度平均数为1 197 HV,900,1 000和1 100 ℃热处理后的涂层显微硬度平均数分别为1 268,1 342和 1 243 HV。由图可知,经不同温度热处理后,涂层在各个位置上的硬度均比未经过热处理的涂层硬度高,在三种热处理温度中,1 000 ℃热处理后的涂层硬度最高,900 ℃次之,1 100 ℃最低。热处理提高了涂层的硬度,这是因为涂层在热处理过程中,涂层表面的孔隙中气体排出,涂层表面致密化,而在涂层结合面,涂层和基体间形成过渡层,且新生成的硬质相η相弥散分布于较软的粘结相中,起强化作用,从而提高了涂层的硬度。1 000 ℃热处理后的涂层中W2C相完全消耗转变为η相,η相增多且开始长大,并且弥散的分布于WC颗粒和粘结相周围,促进涂层致密化。而当温度进一步升高到1 100 ℃时,η相进一步增多且进一步长大,硬质的WC相被大量消耗,大尺寸的η相与WC颗粒间会形成孔隙,且温度较高的情况下部分孔洞因膨胀而发生合并,造成孔洞尺寸变大,数量减小,导致涂层硬度下降。

2.4 热处理对涂层抗滑动磨损性能的影响

2.4.1 涂层抗滑动磨损性能

采用美国生产的UMT-3摩擦实验机分别对基体、WC-10Co4Cr涂层和经过900,1 000和1 100 ℃真空热处理后的涂层进行滑动磨损实验,磨损质量损失如图5所示。

图5为基体、原涂层和经过热处理后涂层摩擦磨损质量损失数据对比图,从图中可以看出,涂层的滑动磨损质量损失远小于基体的质量损失,涂层的质量损失率为0.367×10−3 mm3/m;经过热处理后,涂层的滑动磨损质量损失进一步降低,900 ℃热处理后涂层滑动磨损质量损失率为0.325×10−3 mm3/m;1 000 ℃热处理的涂层质量损失率为0.293×10−3 mm3/m;热处理温度进一步升高到1 100 ℃,涂层质量损失率反而升高至0.526×10−3 mm3/m。由前面的涂层热处理后涂层硬度的变化曲线可知热处理提高了涂层的硬度,且三种热处理温度下涂层硬度均先升高后降低的。硬度值的提高能够对磨粒刺入涂层起到阻碍作用,提高涂层的抗磨性能;同时,由之前的几种涂层的相组成分析以及图3所示的涂层组织形貌可知,随热处理温度升高η相逐渐增多,而η相比WC相更脆,η相的增多会降低涂层的开裂韧性与抗磨性能。因此,综合比较下1 000 ℃热处理的涂层由于具有最高的硬度和相对较少的η相,其耐磨性能最好,质量损失最少;900 ℃热处理后的涂层次之;1 100 ℃热处理后的涂层由于硬度最低、η相最多且η相尺寸最大,导致涂层抗磨性能下降严重,涂层磨损质量损失高于原涂层。

图5 基体、原涂层和经过热处理后涂层的摩擦磨损质量损失

2.4.2 涂层滑动磨损机理

WC-10Co4Cr涂层和经900,1 000和1 100 ℃真空热处理后涂层的滑动磨损形貌如图6所示。从图中可以看出,WC- 10Co4Cr涂层进行滑动磨损实验后表面被磨平,且出现起皮的现象(图(a),(b));900 ℃热处理后的涂层出现较为明显的粘着坑,且粘着磨损区域较大,出现少量碎屑(图(c),(d));1 000 ℃热处理后的涂层未发现较为明显的粘着坑,出现少量的碎屑和微裂纹(图(e),(f));1 100 ℃热处理后的涂层存在大块的脆性剥落现象,并且出现较为明显的裂纹和较多的碎屑(图(g),(h))。

图6 WC-10Co4Cr涂层在不同热处理温度下的滑动磨损形貌

(a), (b) Without heat treatment; (c), (d) 900 ℃; (e), (f) 1 000 ℃; (g), (h) 1 100 ℃

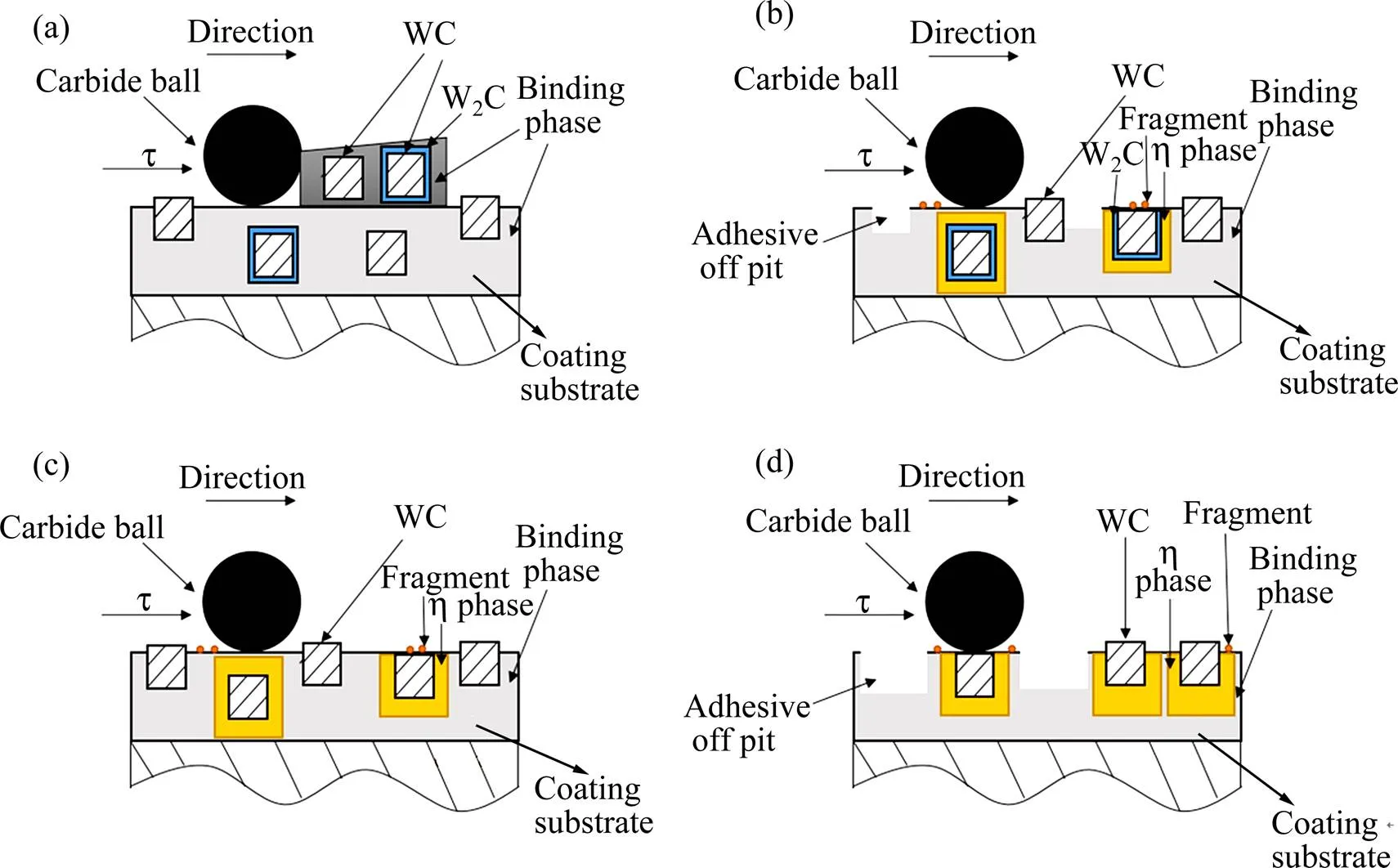

图7 不同涂层的滑动磨损模型

(a) Without heat treatment; (b) 900 ℃; (c) 1 000 ℃; (d) 1 100 ℃

WC-10Co4Cr涂层的在不同处理条件下的滑动磨损机制如图7所示。

滑动磨损实验采用硬质合金球,其硬度值与WC相近,高于粘结相和η相。WC-10Co4Cr涂层进行滑动磨损时,涂层表面不平整,且涂层粘结相硬度较低,在磨损中因为小球的挤压发生强烈的塑性变形并产生较高的温度,WC颗粒和粘结相形成的片状氧化物产生堆砌现象,即表现为涂层有起皮的现象。

当涂层经过900℃热处理后,涂层的粘结相中出现脆性的η相,在小球的作用下,涂层表面呈现粘着磨损行为,产生大量的粘着坑,同时由于部分脆性η相被碾碎,出现少量碎屑;但由于涂层的硬度值升高,孔隙率下降,涂层的整体质量损失小于原涂层。

涂层经过1 000 ℃热处理后,涂层的相组成为WC相、Co3W3C相和Co6W6C相,W2C相消失,而Co6W6C相逐渐增多。MARJOS等[18]的研究发现Co6W6C相均匀弥散分布于塑性较好的Co相基体中,一定程度上降低了脆性的η相对涂层性能的影响。同时文献还报道[19−22]η相弥散分布于粘结相中可起到支撑强化作用,并减少微裂纹的数量,抑制裂纹的扩展。此时涂层中由于η相的长大填补了之前由于体积收缩形成的孔隙,提高了涂层的致密度,均匀分布在粘结相中的η相对涂层起到了支撑强化的作用,故涂层硬度最高。涂层滑动磨损时较软的粘结相首先剥落,部分η相被碾碎形成碎屑,WC颗粒裸露在表面,Co6W6C相的均匀弥散的析出降低了η相的脆性效应,降低了涂层的脆性剥落,故涂层表面仅存在少量的粘着坑、微裂纹和碎屑,磨损质量损失最小。

涂层经过1 100 ℃热处理后,涂层表面存在大块剥落现象并有裂纹产生,这是因为温度进一步升高后η相含量增多且η相长大,消耗了部分WC相,孔隙率升高,硬度降低,在滑动磨损过程中小球和剥落的磨粒反复摩擦下涂层产生塑性变形,同时在涂层内部产生裂纹并迅速扩展,导致涂层材料大块剥落。

3 结论

1) 热处理后涂层中生成η相(Co3W3C和Co6W6C),随着热处理温度的提升,Co6W6C相逐渐增多,W2C相逐渐消失。

2) 未经热处理的涂层显微硬度平均数为1 197 HV,900 ℃、1 000 ℃和1 100 ℃热处理后的涂层显微硬度平均数分别为1 268,1 342和1 243 HV;热处理后涂层显微硬度有所提高,随着热处理温度升高,涂层显微硬度先升高后降低。

3) 适当的热处理能够提高WC-10Co4Cr涂层的抗滑动摩擦磨损性能,随热处理温度升高,涂层的磨损量先降低后升高,经过1 000 ℃热处理保温1 h后的涂层在实验载荷20 N,滑动速度600 r/min条件下滑动磨损1 800 s后磨损质量损失为2.93 mg,较未经热处理的涂层质量损失降低了20.2%,抗滑动磨损性能较好;热处理后涂层的磨损行为主要表现为粘着磨损。

[1] 黎樵燊, 朱又春. 金属表面热喷涂技术[M]. 北京: 化学工业出版社, 2009: 3−9. LI Qiaoshen, ZHU Youchun. Metal Surface Thermal Spray Technology[M]. Beijing: Chemical Industry Press, 2009: 3−9.

[2] HONG Sheng, WU Yuping, ZHANG Jianfeng, et al. Effect of ultrasonic cavitation erosion on corrosion behavior of high-velocity oxygen-fuel (HVOF) sprayed near-nanostructured WC-10Co-4Cr coating[J]. Ultrason Sonochem, 2015, 27: 374− 381.

[3] VERSTAK A, BARANOVSKI V. Activated combustion HVAF coatings for protection against wear and high temperature corrosion[C]// In: B R Marple, C Moreau (eds.), Thermal Spray 2003: Advancing the Science and Applying the Technology, ASM International, Orlando, 2003: 559−565.

[4] VERSTAK A, BARANOVSKI V. Deposition of carbides by activated combustion HVAF spraying[C]// In: Thermal Solution: Advances in Technology and Application, DVS-German Welding Society, Osaka, 2004: 551−555.

[5] TROMPETTER W J, MARKWITZ A, HYLAND M. Role of oxides in high velocity thermal spray coatings[J]. Nucl Instrum Methods Phys Res B, 2002, 190: 518−533.

[6] AHMED R, ALI O, FAISAL N H, et al. Sliding wear investigation of suspension sprayed WC-Co nanocomposite coatings[J]. Wear, 2015, 322/323: 133−150.

[7] KHAMENEH S A, HEYDARZADEH M S, HOKAMOTOA K, et al. Effect of heat treatment on wear behavior of HVOF thermally sprayed WC-Co coatings[J]. Wear, 2006, 260(11/12): 1203−1208.

[8] LI Changjiu, YANG Guanjun. Relationships between feedstock structure, particle parameter, coating deposition, microstructure and properties for thermally sprayed conventional and nanostructured WC-Co[J]. International Journal of Refractory Metals and Hard Materials, 2013, 39: 2−17.

[9] STEWART D A, SHIPWAY P H, MCCARTNEY D G. Influence of heat treatment on the abrasive wear behaviour of HVOF sprayed WC-Co coatings[J]. Surface and Coatings Technology, 1998, 105: 13−24.

[10] NERZ J, KUSHNER B, ROTOLICO A. Microstructural evaluation of tungsten carbide-cobalt coatings[J]. Journal of Thermal Spray Technology, 1992, 1(2): 147−152.

[11] LI C J, OHMORI A, HARADA Y. Formation of an amorphous phase in thermally sprayed WC-Co[J]. Journal of Thermal Spray Technology, 1996, 5(1): 69−73.

[12] HONG Sheng, WU Yuping, ZHANG Jianfeng, et al. Microstructure and electrochemical properties of nanostructured WC-10Co-4Cr coating prepared by HVOF spraying[J]. Surface and Coatings Technology, 2013, 235: 582−589.

[13] GHADAMI F, HEYDARZADEH S M, GHADAMI S. Effect of bond coat and post-heat treatment on the adhesion of air plasma sprayed WC-Co coatings[J]. Surface & Coatings Technology, 2015, 261: 289−294.

[14] ASL S K, SOHI M H, HOKAMOTO K, et al. Effect of heat treatment on wear behavior of HVOF thermally sprayed WC-Co coatings[J]. Wear, 2006, 260: 1203−1208.

[15] WANG Qun, LI Luoxing, YANG Guibin, et al. Influence of heat treatment on the microstructure and performance of high- velocityoxy-fuel sprayed WC-12Co coatings[J]. Surface & Coatings Technology, 2012, 206: 4000−4010.

[16] 王群. 热喷涂(焊)金属 WC 涂层组织、性能及抗磨粒磨损行为研究[D]. 长沙: 湖南大学, 2011: 14−25. WANG Qun. Thermal spraying (welding) metal WC coating organization, properties and the anti-wear grain abrasion behavior[D]. Changsha: Hunan University, 2011: 14− 25.

[17] CANLISH L E, KEAR B H, KIM B K, et al. Metastable nanocrystalline carbides in chemically synthesized W-Co-C ternary alloys[J]. Materials Research Society Symposium, 1989, 132: 67

[18] MARJOS D D, NASR M G, ADRIENNE S L, et al. Kinetic modeling of phase selection during non-equilibrium solidification of a tungsten—carbon system[J]. Acta Materialia, 2002, 50(6): 1421−1432.

[19] 伍细斌. 热处理对HVOF喷涂制备低碳WC-12Co涂层性能的影响[D]. 长沙: 湖南大学, 2012: 32−40. WU Xibin. Heat treatment of HVOF preparation the influence of low carbon WC-12Co coating performance[D]. Changsha: Hunan University, 2012: 32−40.

[20] AL-MUTAIRI S, HASHMI M S J, YILBAS B S, et al. Microstructural characterization of HVOF/plasma thermal spray of micro/nano WC-12%Co powders[J]. Surface and Coatings Technology, 2015, 264: 175−86.

[21] HONG Sheng, WU Yuping, ZHANG Jianfeng, et al. Ultrasonic cavitation erosion of high-velocity oxygen-fuel (HVOF) sprayed near-nanostructured WC-10Co-4Cr coating in NaCl solution[J]. Ultrason Sonochem, 2015, 26: 87−92.

[22] AHMED R, ALI O, FAISAL N H, et al. Sliding wear investigation of suspension sprayed WC-Co nanocomposite coatings[J]. Wear, 2015, 322: 133−150.

(编辑 高海燕)

Effects of heat treatment temperature on the structure and wear behavior of WC-10Co4Cr coatings deposited on 300M steel

MA Yunzhu, MENG Shangru, LIU Wensheng, LIU Yang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The WC-10Co4Cr coating was deposited on 300M steel by high velocity air fuel spraying processes (HVAF). The heat treatments were carried out on the samples under 900, 1 000 and 1 100 ℃ for 1 h in vacuum furnace, respectively. The phase structure, microstructure, micro-hardness and sliding wear of the coatings after heat treatment were investigated by X-Ray Diffraction (XRD), scanning electron microscope (SEM), microhardness tester and UMT-3 friction testing machine. The results show that WC, W2C and Co phases change to new phases (Co3W3C and Co6W6C) after the heat treatment. With increasing temperature, the content of Co6W6C phase increases, the microhardness of the coating increases first and then decreases. The microhardness is 1 342 HV and the wear weight loss is 2.93 mg when the experimental load is 20 N, sliding speed is 600 r/min for 1 800 s after 1 000 ℃ heat treatment for 1 h. The coating after heat treatment at 1 000 ℃ for 1 h shows better comprehensive performance than that in other conditions.

high velocity air fuel(HVAF); heat treatment; WC-10Co4Cr; 300M steel; wear property

湖南有色研究基金项目(YSZN2013CL03)

2017−05−10;

2017−09−01

马云柱,教授,博士。电话:0731-88877825;E-mail: zhuzipm@csu.edu.cn

TF125.32

A

1673-0224(2017)06-815-07