新型镍基粉末高温合金相变温度的测定

2017-02-02丁晗晖方姣刘锋江亮

丁晗晖,方姣,刘锋,江亮

新型镍基粉末高温合金相变温度的测定

丁晗晖1, 2,方姣1, 2,刘锋1, 2,江亮1, 2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 中南大学 粉末冶金研究院,长沙 410083)

分别采用热力学计算(thermo-calc, TC),差热分析(differential thermal analysis,DTA)和金相法(metallography observation)测定一种新型镍基粉末高温合金(CSU-A)的铸态母合金及其热挤压态合金的相变温度,分析和对比升温测试和降温测试对差热分析结果的影响。结果表明,热力学计算可准确预测合金的固、液相线温度;铸态合金的γ′相先后发生2次析出/固溶,且γ′相的完全固溶温度高于挤压态合金的γ′相完全固溶的温度;DTA降温曲线的相变温度低于升温曲线的相变温度,凝固过冷度(L)和γ′相析出过冷度(1γ′,2γ′)分别为16,35和43 ℃。最终确定挤压态CSU-A合金的γ′相完全固溶温度为1 145±5 ℃,铸态合金的γ′相完全固溶温度为1 196 ℃,固、液相线温度分别为1 25 9和1 356 ℃。

粉末高温合金;相变温度;热力学计算;差热分析;金相法

镍基粉末高温合金是现代高性能航空发动机涡轮盘等关键热端部件的首选材料[1−2]。CSU-A是在第二代粉末高温合金成分基础上由本课题组自主研发设计的新型镍基粉末高温合金,该合金的基体相为连续分布的面心立方(FCC)固溶体相,析出强化相以有序面心(FCC-L12)γ′相为主,常常伴有少量的碳化物(MC, M23C6)、硼化物及TCP有害相[3]。热处理是控制析出相从而提高材料力学性能的有效方法,固溶温度直接影响合金的微观组织。第一代粉末高温合金Rene95及FGH95等[4−7]常在低于γ′相析出温度下进行亚固溶处理,获得较细小的晶粒,从而提高材料的拉伸和疲劳性能,但一定程度上降低了其高温蠕变性能。以Rene88DT及FGH96[8−10]为代表的第二代粉末高温合金不再追求单一高强度,常采用高于γ′相析出温度进行过固溶处理,晶粒尺寸较大,从而提高材料的损伤容限。因此准确测定γ′相的析出温度非常重要。

镍基高温合金的相变温度在材料的热加工中同样有重要应用,镍基粉末高温合金通常在固相线温度以下进行挤压或锻造,以避免产生液相而破坏原始组织,且低于沉淀相γ′完全固溶温度,以充分破碎晶粒。高温合金相变温度的测定已有诸多报道,测定方法主要有热力学软件计算法[11−13],差热分析法[14−16]和金相法[17−18]。热力学计算法忽略了动力学影响因素,计算结果与实际状态有一些差距,但能作为一个重要的参考,为相变温度预测提供依据,计算结果与所选数据库紧密相关。刘建涛[19]、柴国民[11]和赵军普[13]等对FGH96 合金中的平衡相进行了完整的热力学计算,很好地预测了该合金的各关键温度点。差热分析法广泛应用于镍基高温合金[14, 20−22]及其它合金[23−24]相变温度的测定,能较准确地测定相变的起止温度,但存在诸多因素影响差热分析结果,如升/降温速率、坩埚、样品质量和环境气氛等,PEREPEIKO等[25]作了详细的介绍。其中升/降温速率是最重要的影响因素之一,升/降温速率越慢越能反应材料的真实相变温度,一般采用10 ℃/min的升/降温速率[26]可获得较准确的结果。郑亮[16]和潘晓林[27]采用差热分析法研究了镍基高温合金凝固过程,通过直接读取差热分析曲线的峰值来判定固、液相线及γ′相完全溶解温度。方姣等[28]对差热曲线分析方法进行了改进,通过局部切线的方法提高了数值的重复性。金相法实验繁琐、周期长、样品需求多和成本高,但是一种最直观准确的相变测量方法,常作为最后的验证手段。前人虽然对这3种方法都有研究,但鲜有人同时采用这3种方法测定某一合金的相变温度,以进行对比。本文作者分别采用热力学计算,差热分析和金相法测定一种新型镍基粉末高温合金的相变温度,准确获得γ′相完全固溶的温度和误差范围,建立计算结果与实验结果的关系,提供相变温度预测数据,为该合金热处理制度的制定提供数据支持。

1 实验

1.1 镍基粉末高温合金的制备

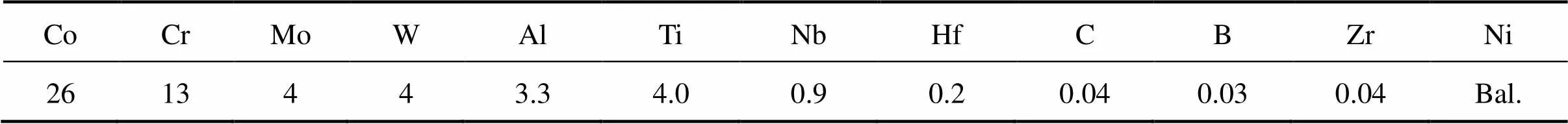

铸态CSU-A母合金的名义成分如表1所列。采用金川公司的三联工艺(真空感应熔炼+保护气氛电渣重熔+真空自耗重熔)加工成直径为75 mm的母合金棒材,然后采用旋转电极法(PREP)制得CSU-A合金粉末。对CSU-A合金粉末进行4 h热等静压,温度为1 100 ℃,压力为150 MPa。然后对材料进行热挤压,挤压温度为1 070 ℃,挤压比为12。

表1 CSU-A镍基高温合金的名义成分

1.2 相变温度测定

分别采用热力学计算、差热分析和金相观察测定不同温度下CSU-A镍基合金中各相的含量及相的转变温度。

1) 热力学计算。采用TC(Thermo-Calc)相平衡计算软件进行模拟,所使用的数据库TTNi8已广泛应用于镍基高温相平衡计算,且被大量多元Ni基高温合金体系验证,具有较高的可靠性。

2) 差热分析法。采用法国塞塔拉姆公司的超高温差热分析仪(Setsys Evo),炉内充氩气气氛保护,氩气流量为60 mL/min,使用氧化铝坩埚。通过线切割分别在铸态母合金和挤压态棒材上切取尺寸为2.5 mm×2.5 mm×2.5 mm的正方体试样,先后用80目和180目的砂纸去除表面氧化层,然后用酒精超声清洗、干燥。设置升/降温速率为10 ℃/min,温度范围为室温到1 450 ℃。

3) 金相观察法。在挤压态棒材上取5 mm厚度的试样,在单区恒温管式炉中加热,用K型热电偶校温。根据TC计算结果,将试样分别加热到1 110,1 130,1 140,1 150和1 170 ℃,保温1 h,迅速水淬以冻结高温组织。用80到1200目砂纸磨样,然后用粒度为0.03 μm 的Al2O3抛光,最后用50 mL乳酸+30 mL硝酸+2 mL氢氟酸组成的腐蚀液进行腐蚀,通过扫描电镜(SEM, QUANTA 650 FEG, FEI)的二次电子探头(ETD)和背散射电子探头(BSD)观察腐蚀后的γ′相 组织。

2 实验结果

2.1 热力学平衡计算

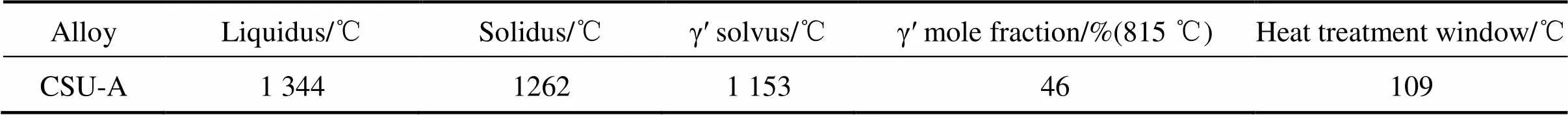

在TC软件中输入CSU-A合金成分,计算600~ 1 400 ℃的平衡相图,结果如图1所示,纵坐标为各相的含量,横坐标为温度。图1(a)表明合金中以液相L、基体相γ、析出相γ′和μ相为主,还存在一些微量相。图1(b)是图1(a)中温度区间8 00~1 400 ℃、相含量区间0~0.05的放大图,可见微量相主要包括碳化物MC,M23C6相以及硼化物M3B2相。当合金从1 400 ℃冷却时,基体相γ和MC型碳化物相先行析出,随后液相消失,强化相γ′开始析出,基体相含量逐渐减少。随温度进一步降低,强化相迅速增多,并开始析出硼化物M3B2相和μ相;MC碳化物不稳定,随温度下降逐渐转变为M23C6型碳化物。计算结果显示,热力学平衡态CSU-A合金的液相线温度为1 344 ℃,固相线温度为1 262 ℃,γ′相完全固溶温度为1 153 ℃,γ′的摩尔分数随温度下降而增加,600 ℃时γ′相的含量达到最大值,其摩尔分数约为50%。

图1 热力学计算的CSU-A热力学平衡相图

表2 热力学计算的CSU-A合金主要热力学平衡参数

表2所列为由图1得到的CSU-A合金的主要相变温度及热力学参数。实际的铸态和挤压态合金由于无法达到热力学平衡状态,计算值和实验值有一定偏差,但误差可以限制在一定范围内。CHAOMAN[21]对多种镍基合金的γ′相完全固溶温度进行表征时,计算值和实验值误差小于±25℃。

2.2 差热分析

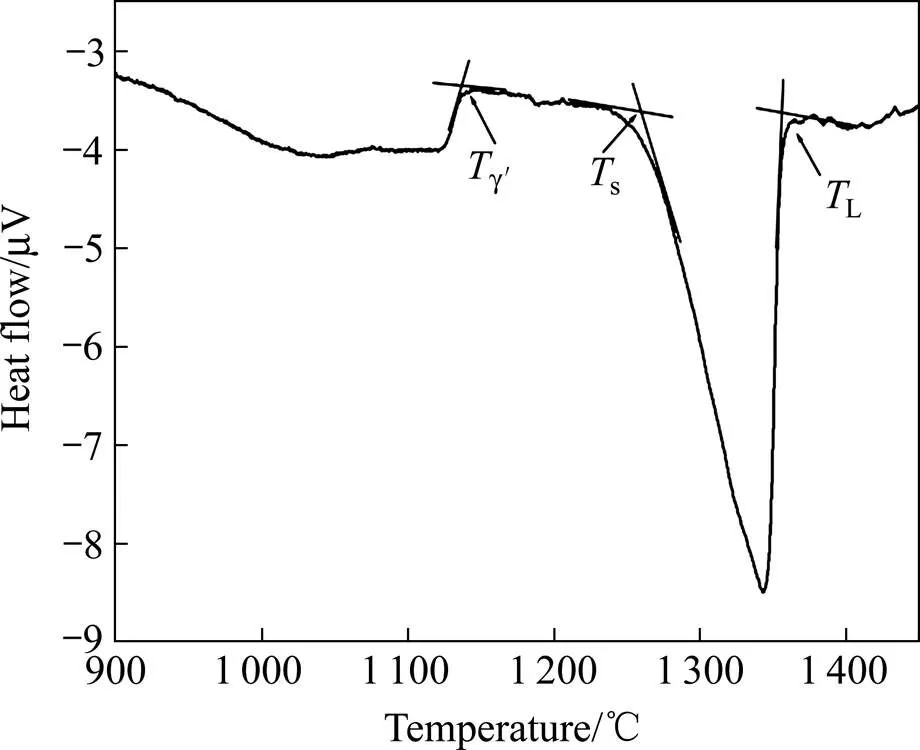

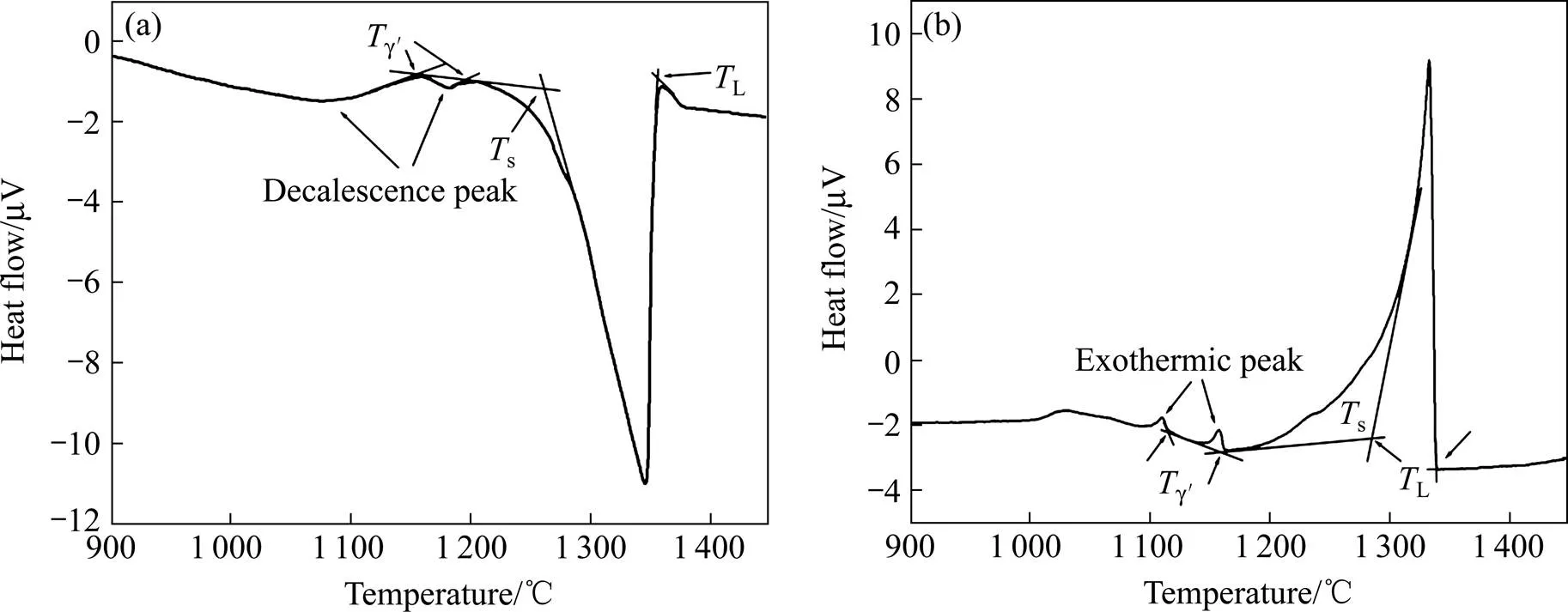

图2所示为挤压态CSU-A合金在10 ℃/s升温速率下的DTA曲线。由图可知,主要相变发生在900~ 1 400 ℃温度区间,出现2个吸热峰。低温区域的吸热峰峰型较平缓,为强化相γ′的溶解峰,曲线从900 ℃即开始偏离基线,γ′相逐渐开始溶解,其溶解速度随温度升高而加快,曲线加速远离基线然后逐渐趋于稳定,期间曲线发生一定程度的曲折,可能是由于M3B2型硼化物和部分细小的MC型碳化物固溶于基体中。当温度升至约1 110 ℃以上高温区域时,曲线开始加速回归基线,说明γ′相溶解速度开始减慢,此时由温差引起的曲线回归趋势大于γ′相溶解速度带来的偏离趋势,并在某个时刻曲线斜率达到最大,随后曲线回归减慢,γ′相在曲线斜率达到最大后的某个时刻完全固溶,随后曲线在残余温差的驱动下与基线重合,基体回到稳定状态。所以γ′相的完全固溶温度处于曲线拐点和曲线与基线交点之间的区域,郭建亭等[14]在测定K4169合金凝固过程中取峰值处对应的温度作为相变温度并不合理,因为峰值处只是γ′相溶解速度最快的时刻,不能代表γ′相的完全固溶温度。方姣等[28]从数据的可重复性角度提出将吸热峰拐点处的切线与基线(基线的切线)的交点作为γ′相的完全固溶温度,与本文的结果一致,通过此方法测定γ′相完全固溶温度为1 140 ℃。高温区的吸热峰型陡直,峰型区域面积大,推测此相变过程吸收了大量热量,结合相图判断为基体的熔化峰,应用切线法计算出挤压态CSU-A合金的固相线温度为1 258 ℃,液相线温度为1 356 ℃。

图2 挤压态CSU-A合金的差热曲线(升温)

图3所示为铸态母合金的升降温差热分析曲线。与挤压态合金的DTA曲线不同的是,铸态CSU-A在γ′相溶解区域出现2个吸热峰(见图3(a)所示)。结合相图可确定在1 100~1 200 ℃区间只发生γ′相的相变,说明γ′相发生了2次固溶过程,测得这2次相变的温度分别为1γ=1 156 ℃和2γ=1 196 ℃,固、液相线温度分别为1 259和1 356 ℃。从图3(b)可知,合金降温曲线上,在γ′相析出温度区间同样出现2个放热峰,对应的析出温度分别为1γ=1 113 ℃和2γ=1 161 ℃,固、液相线温度分别为1 285和1 340 ℃。

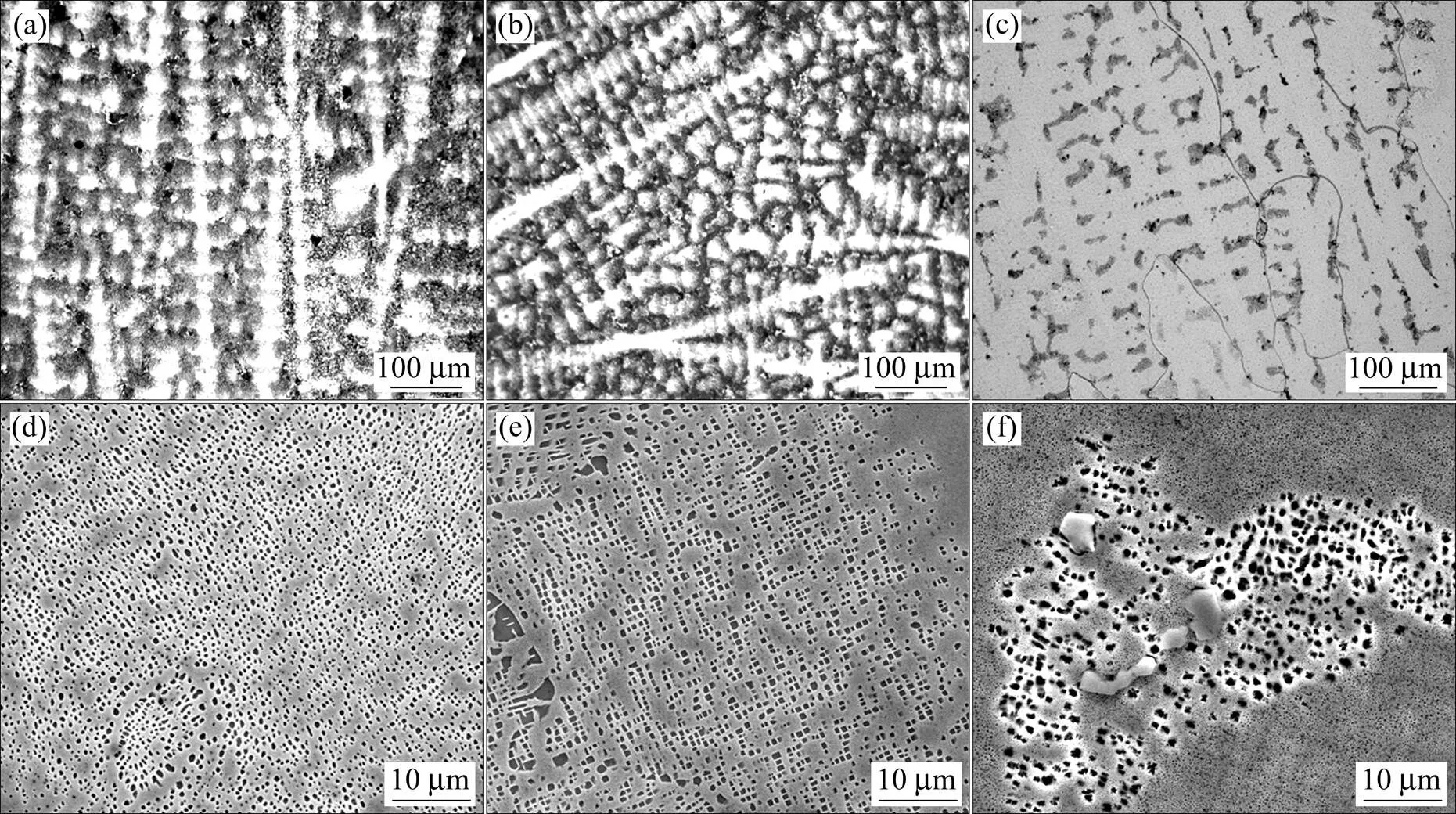

相比于挤压态,铸态合金出现2次γ′相溶解吸热峰,这是因为铸态合金中存在一次γ′相和γ/γ′共晶组织。图4所示为铸态CSU-A合金在不同温度下γ′相的形貌。由图可见,随温度升高,一次γ′相逐渐溶解,当温度达到1155 ℃时,一次γ′相大量固溶,数量减少(见图4(b)和(e));当温度进一步升高至1 175 ℃,此时温度高于1γ′(1 156 ℃),一次γ′完全固溶,在枝晶干处只有冷却析出的二次γ′,而在枝晶间隙依旧发现未完全固溶的共晶组织,固溶温度低于2γ'(1 196 ℃)。金相实验完美地验证了对1γ'和2γ'的假设。而挤压态的CSU-A合金是以粉末为原料采用粉末冶金法制备的,偏析局限于单个粉末颗粒内部,抑制了共晶组织γ/γ′的形成,γ′相能一次性完全固溶。所以在实际热处理过程中,粉末高温合金可直接进行单级固溶处理,而铸态高温合金则必须进行多级固溶,γ′相的完全固溶温度也高于挤压态合金。

图3 铸态CSU-A合金的差热分析曲线

(a) Temperature increasing; (b) Temperature decreasing

图4 铸态CSU-A合金在不同温度下γ′相的SEM形貌

(a), (d) 1 135 ℃; (b), (e) 1 155 ℃; (c), (f) 1 175 ℃

表3为通过差热分析得到的主要相变温度。由表可知,降温条件下的液相线L、2γ'和1γ'均低于升温条件下对应的相变温度,这很可能是过冷度导致的。合金形核析出第二相需要满足3个条件:能量起伏、成分起伏和结构起伏,同时还需要吉布斯自由能作为驱动力,以抵抗畸变能和体积自由能的阻力。而过冷度能提供形核所需要的吉布斯自由能,过冷度越大,形核驱动力越大。所以在合金冷却过程中,实际相变温度低于理论相变温度,这个温差即为过冷度,由此计算出凝固过冷度,γ′析出过冷度分别为16,35和 43 ℃。

表3 差热分析得出的CSU-A合金主要相变温度

2.3 金相法

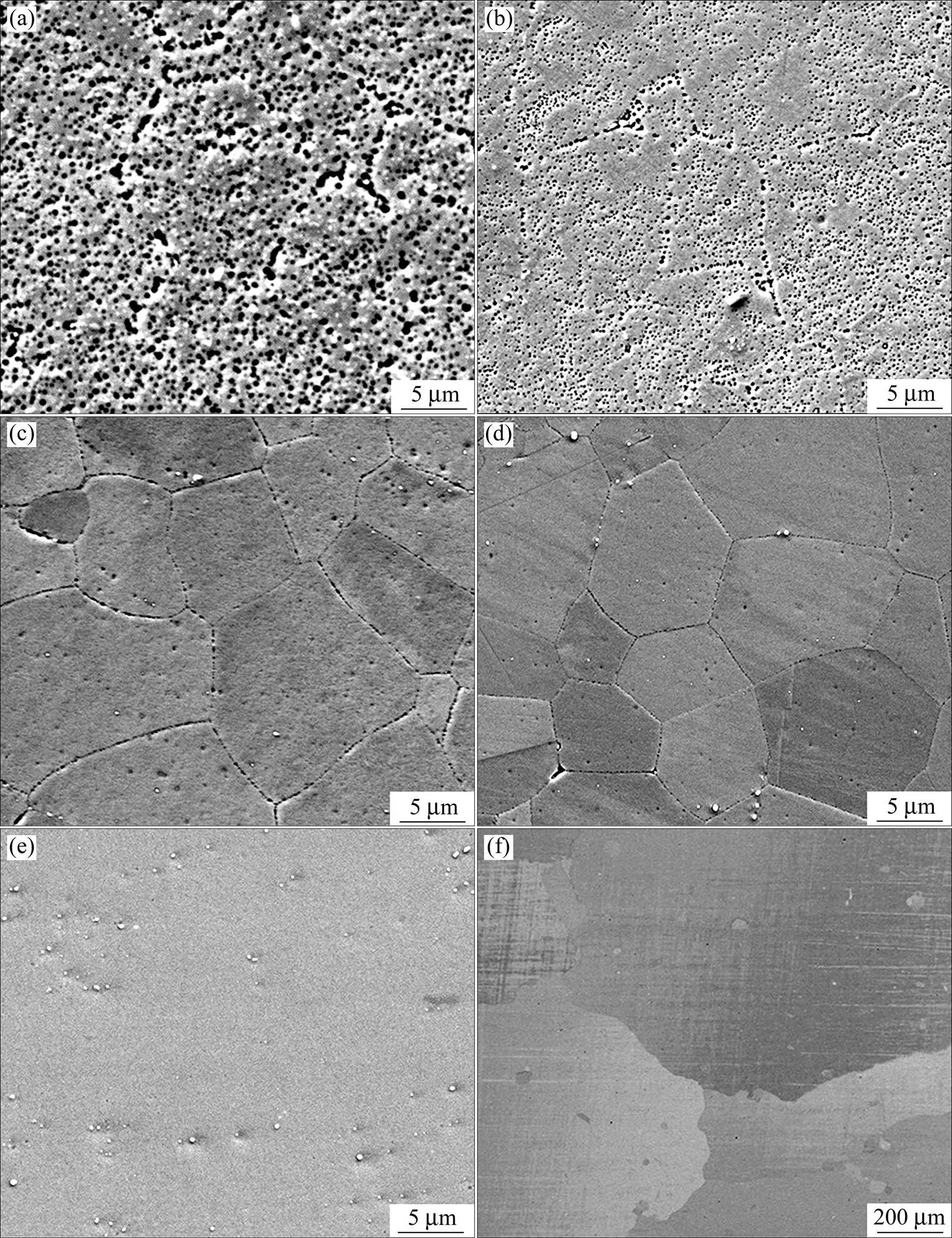

根据热力学计算和DTA结果,推断出挤压态CSU-A镍基粉末高温合金的γ′相在1 110~1 170 ℃区间完全固溶。图5所示为该合金在不同温度下固溶、水淬后的γ′相形貌。由图可见,合金在1 110 ℃温度下固溶1 h后保留大量一次γ′,粗大γ′相分布在晶界处,晶内主要存在一些尺寸较小的γ′;随固溶温度升高,晶界处粗大γ′逐渐变小,晶内的γ′数量减少、尺寸变小(见图5(b));当温度升高至1 140 ℃时,晶内细小γ′消失,只在晶界处残留少量小尺寸γ′,说明此时大部分一次γ′相固溶于基体中;温度继续升高至1 150 ℃时,已很难发现一次γ′相,说明此时γ′相已完全固溶于基体中;当固溶处理温度升高至1 170 ℃时,所有一次γ′相都完全固溶于基体中,并且晶界由于失去了γ′相的钉扎作用,晶粒异常长大,尺寸达到毫米级。综上所述,一次γ′相完全固溶温度介于1 140~1 150 ℃之间,取平均值为1 145±5 ℃。

金相法被认为是测定相变温度最直观准确的方法,结果的准确度直接取决于温度区间的大小以及温度控制的准确性。本实验采用的K型热电偶误差为±0.25%,即±3 ℃,小于所选温度梯度值,因此1145±5 ℃作为γ′相的完全固溶温度是合理的。金相法由于需要重复大量试验,工作量大,操作繁琐,周期长,因此应用受到局限,一般只用于相变温度的检验。

2.4 分析与讨论

γ′相的完全固溶温度和固相线是热处理和热加工的关键参数,因此准确测定合金的相变温度非常重要。图6所示是通过以上3种方法测定的相变温度。从6(a)可知,TC计算、DTA和金相观察所测得的挤压态CSU-A的γ′相变温度在1 140~1 153 ℃区间波动,波动值为13 ℃,其中金相法所测值处于TC值和DTA值之间;固相线和液相线的波动值分别为4 ℃和12 ℃,热力学计算结果和DTA分析结果非常接近。由图6(b)可知,在升温条件下,铸态母合金与挤压态合金的固液相线几乎重合,TC计算结果与DTA值也非常接近,所以通过TC计算能较准确地预测该成分的固液相线,并且合金状态对固液相线影响不大。这很可能是因为合金的固液相线主要由合金的成分决定。如果2γ'和1γ'是γ′相的完全固溶温度,则发现铸态母合金的γ′完全固溶温度高于挤压态,这是由于铸态合金枝晶间隙中存在γ/γ′相共晶组织,共晶中粗大的γ′相在更高温度才能完全溶解。当采用DTA时,降温曲线测定的1γ'与2γ'高于升温曲线所测的值,这很可能是降温形核过程中所需过冷度导致的,通常冷却速率越大,过冷度越大。相比于挤压态合金,铸态合金的γ′相先后发生2次集中固溶,尺寸较小的一次γ′相于1γ'温度下大量固溶,大尺寸的γ/γ′共晶组织于2γ'温度下完全固溶。

图5 挤压态CSU-A合金在不同温度下的γ′相形貌

(a) 1 110 ℃; (b) 1 130 ℃; (c) 1 140 ℃; (d) 1 150 ℃; (e), (f) 1 170 ℃

图6 不同方法测定的相变温度

(a) As-extruded; (b) As-casted

3 结论

1) 金相分析结果表明,挤压态CSU-A粉末高温镍基合金的γ′相完全固溶温度为1 145±5 ℃,高于DTA分析结果1 140 ℃而低于TC计算值1 153 ℃,这3种方法所测结果最大波动值为13 ℃,利用TTNI8数据库采用TC法能较准确地预测粉末挤压态合金的γ′相变温度。

2) 差热分析结果表明,CSU-A合金的固液相线温度分别为1 259和1 356 ℃数据库,主要受合金成分影响,与合金状态关系不大。TC计算结果能较准确预测合金的固液相线温度。

3) 铸态合金的γ′相先后2次析出/固溶,冷却过程中于1 196 ℃温度下析出γ/γ′相共晶组织,于1 156 ℃温度下析出小尺寸一次γ′相;升温过程中,于1 113 ℃温度下大量固溶小尺寸γ′相,于1 161 ℃温度下γ/γ′共晶组织完全固溶,γ′相的完全固溶温度高于挤压态组织的γ′相完全固溶温度。

4) DTA降温曲线相变温度低于升温曲线,凝固过冷度(L)和γ′析出过冷度(1γ',2γ')分别为16,35和43 ℃。

[1] 郭建亭. 高温合金材料学(上册)基础理论[M]. 北京: 科学出版社, 2008: 5−18. GUO Jianting. Materials Science and Engineering for Super Alloys(I)[M]. Beijing: Science Press, 2008: 5−18.

[2] 张义文, 刘建涛. 粉末高温合金研究进展[J]. 中国材料进展, 2013, 32(1): 1−11. ZHANG Yiwen, LIU Jiantao. Development in powder metallurgy super alloy[J]. Materials china, 2013, 32(1): 1−11.

[3] Reed R C. The Super alloys: Fundamentals and Applications [M]. Cambridge University Press, 2008: 33−65.

[4] Yang W, Mao J, Wang W, et al. Effects of heat treatment on prior particle boundary precipitation in a powder metallurgy nickel base super alloy[J]. Advanced Performance Materials, 1995, 2(3): 269−279.

[5] Mao J, Chang K M, Furrer D. Quench cracking characterization of super alloys using fracture mechanics approach. [C]// Superalloys, 2000: 109−116.

[6] 何峰, 汪武祥, 杨万宏, 等. FGH95合金连续冷却条件下γ'相析出过程的研究[J]. 航空材料学报, 2000, 20(1): 22−26. He Feng, Wang Wuxiang, Yang Wanhong, et al. Precipitation study of gamma prime in continuous cooling process of FGH95 super alloy[J]. Journal of Aviation Materials, 2000, 20(1): 22−26.

[7] 尹法章, 胡本芙, 金开生, 等. 挤压变形和热处理工艺对FGH95合金γ′相析出的影响[J]. 材料工程, 2005(10): 52−55.Yi Fazhang, Hu Benfu, Jing Kaisheng, et al. Effect of hot extrusion and heat treatment on the γ' phase precipitation in FGH95 alloy[J]. Journal of Materials Engineering, 2005(10): 52−55.

[8] Wlodek S T, Kelly M, Alden D A. The structure of Rene 88DT[C]// Superalloys, 1996: 129−136.

[9] 方彬, 纪箴, 田高峰, 等. FGH96高温合金中γ′相完全溶解温度的研究[J]. 粉末冶金技术, 2013, 31(2): 89−95.Fang Bin, Ji Zheng, Tian Gaofeng, et al. Investigation on complete solution temperature of γ' in the P/M super alloy of FGH96[J]. Powder Metallurgy Technology, 2013, 31(2): 89−95.

[10] 张继, 孙晓峰, 李嘉荣, 等. 中国高温合金手册[M]. 下卷. 北京: 中国标准出版社, 2012: 2−35.Zhang Ji, Sun Xiaofeng, Li Jiarong, et al. Handbook of Chinese Super alloy(Ⅲ)[M]. Beijing: China Standards Press, 2012: 2−35.

[11] 柴国明, 郭汉杰, 陈希春. FGH96 高温合金的凝固过程及元素平衡分配系数的研究[J]. 铸造技术, 2012, 33(1): 12−16.Chai Guoming, Guo Hanjie, Chen Xichun. Study on solidification process and equilibrium partition coefficients of alloy elements of FGH96 super alloy[J]. Foundry Technology, 2012, 33(1): 12−16.

[12] 王衣, 孙锋, 董显平, 等. 新型Ni-Co基高温合金中平衡析出相的热力学研究[J].金属学报, 2010, 46(3): 334−339.Wang Yi, Sun Feng, Dong Xianping, et al. Thermodynamic study on equilibrium precipitation phases in a novel Ni-Co base superalloy[J]. Acta Metallurgica Sinica, 2010, 46(3): 334−339.

[13] 赵军普, 袁守谦, 陶宇, 等. FGH96合金中γ′和碳化物相平衡计算[J]. 稀有金属材料与工程, 2011, 40(6): 1019−1024.Zhao Junpu, Yuan Shouqian, Tao Yu, et al. Equilibrium calculations of γ′ and carbides for P/M super alloy FGH96[J]. Rare Metal Materials and Engineering, 2011, 40(6): 1019−1024.

[14] 郭建亭, 周兰章, 秦学智. 铁基和镍基高温合金的相变规律与机理[J]. 中国有色金属学报, 2011, 21(3): 476−486.Guo Jianting, Zhou Lanzhang, Qin Xuezhi. Phase transformations and their mechanisms in Fe-and Ni-base super alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(3): 476−486.

[15] 罗银屏, 周亦胄, 刘金来. Ru和Cr在一种无Re镍基单晶高温合金凝固过程中的作用[J]. 金属学报, 2014, 50(9): 1025−1030.Luo Yinping, Zhou Yizhou, Liu Jinglai. Influence of Ru and Cr on solidification process in a Re-free Ni-based single crystal super alloy[J]. Acta Metallurgica Sinica, 2014, 50(9): 1025− 1030.

[16] 郑亮, 肖程波, 唐定中, 等. 高Cr铸造镍基高温合金K4648凝固行为的研究[J]. 稀有金属材料与工程, 2008, 37(9): 1539− 1544.Zheng Liang, Xiao Chengbo, Tang Dingzhong, et al. Investigation of the solidification behavior of a high Cr content cast Ni-base super alloy K468[J]. Rare Metal Materials and Engineering, 2008, 37(9): 1539−1544.

[17] Sponseller D. Differential thermal analysis of nickel-base superalloys[C]// Superalloys, 1996: 259−270.

[18] 贾建, 陶宇, 张义文, 等. 热等静压温度对新型粉末冶金高温合金显微组织的影响[J]. 航空材料学报, 2008, 28(3): 20−23.Jia Jian, Tao Yu, Zhang Yiwen, et al. Effects of HIP temperature on microstructures of a new P/M super alloy[J]. Journal of Aeronautical Materials, 2008, 28(3): 20−23.

[19] 刘建涛, 刘国权, 胡本芙, 等. FGH96合金中γ'相的高温粗化行为[J]. 稀有金属材料与工程, 2006, 35(3): 418−422.Liu Jiantao, Liu Guoquan, HU Benfu, et al. The coarsening Behavior of γ′ particles in FGH96 super alloys during the high temperature treatment[J]. Rare Metal Materials and Engineering, 2006, 35(3): 418−422.

[20] Binczyk F, Śleziona J, Przeliorz R. Calorimetric examination of mixtures for modification of nickel and cobalt super alloys[J]. Archives of Foundry Engineering, 2009, 9(2): 97−100.

[21] Chaoman L. Application of high temperature DSC technique to nickel based super alloys[J]. Journal of Materials Science, 2004, 39(24): 7229−7236.

[22] Sato J, Omori T, Oikawa K, et al. Cobalt-base high- temperature alloys[J]. Science, 2006, 312(5770): 90−91.

[23] 杜宝帅, 李新梅, 张忠文,等. Al-Mg-Si-Ag合金时效过程差热分析研究[J]. 热加工工艺, 2014, 43(20): 188−190.Du Baoshuai, Li Xinmei, Zhang Zhongwen, et al. Investigation on aging process of Al-Mg-Si-Ag alloy using differential thermal analysis[J]. Hot Working Technology, 2014, 43(20): 188−190.

[24] 杨伟, 张燕龙, 余欢, 等. 冷却速率对 Cu70Zr30 合金初生相及包晶转变的影响[J]. 中国有色金属学报, 2014, 24(9): 2295− 2301.Yang Wei, Zhang Yanlong, Yu Huan, et al. Effect of cooling rate on primary phase and peritectic transformation in Cu70Zr30 alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2295−2301.

[25] Perepezko J H. Chapter five-DTA and heat-flux DSC measurements of alloy melting and freezing[M]// Methods for Phase Diagram Determination. Elsevier Ltd, 2007: 151−221.

[26] Jackson M, Starink M, Reed R. Determination of the precipitation kinetics of Ni3Al in the Ni-Al system using differential scanning calorimetry[J]. Materials Science and Engineering A, 1999, 264(1): 26−38.

[27] 潘晓林, 孙文儒, 杨树林, 等. GH742y 合金凝固偏析行为[J].中国有色金属学报, 2008, 18(12): 2158−2164.Pan Xiaolin, Sun Wenru, Yang Shulin, et al. Solidification and segregation behavior of GH742y alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(12): 2158−2164.

[28] 方姣, 刘琛仄, 刘军, 等. 粉末冶金高温合金差热曲线的相变温度分析方法[J]. 中国有色金属学报, 2015, 25(12): 3352− 3360.Fang Jiao, Liu Chenze, Liu Jun, et al. Determination of transformation temperature of powder metallurgy super alloy by differential thermal analysis[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(12): 3352−3360.

(编辑 汤金芝)

Determination of phase transformation temperature of anew nickel-based powder metallurgy superalloy

DING Hanhui1, 2, FANG Jiao1, 2, LIU Feng1, 2, JIANG Liang1, 2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. Powder Metallurgy Research Institute, Central South University, Changsha 410083, China)

The phase transformation temperatures of as-cast and hot extruded nickel-based superalloy were determined accurately by thermodynamic calculation (TC), differential thermal analysis (DTA) and metallography observation. The effects of increasing and decreasing temperature tests on DTA results were analyzed and compared separately. The results show that, thermodynamic calculation by TC can accurately predict the solidus and liquidus temperatures. The γ′ phase of as-cast alloy has precipitated twice from the matrix. The complete solution temperature of γ′ phase is higher than that of hot extruded alloy. The phase transformation temperatures gotten from the decreasing temperature curve is lower than that of the increasing temperature curve in the DTA test. The degree of superseding for solidification (L) and precipitation of γ′ phase (1γ′,2γ′) are 16℃, 35 ℃ and 43 ℃, respectively. The γ′ phase transformation temperatures of extruded and as-cast alloy are determined to be 1145±5 ℃ and 1196 ℃(DTA), respectively. The solidus and liquidus temperatures are determined to be 1 259 ℃ and 1 356 ℃, respectively.

powder metallurgy superalloy; phase transformation temperature; thermodynamic calculation; DTA; metallography observation

国家高技术研究发展计划资助项目(2012AA03A514);国家重点研发计划资助项目(2016YFB0700300)

2017−03−10;

2017−05−25

刘锋副教授,博士。电话:18670324887;E-mail: liufeng@csu.edu.cn

TG113.2, TG15.2

A

1673-0224(2017)06-719-08