叶片式分离器在大型甲醇合成工艺中的应用

2017-02-02李胜军

李胜军 , 刘 成

(1.洛阳永龙能化有限公司 , 河南 洛阳 471100 ; 2.河南龙宇煤化工有限公司 , 河南 永城 476600)

0 前言

河南龙宇煤化工有限公司年产50万t甲醇装置,额定的粗甲醇生产能力为65.6t/h,甲醇合成工艺采用华东理工大学管壳外冷—绝热复合型低温低压甲醇合成工艺,合成塔为管式等温反应器,以副产蒸汽的方式控制反应温度,回收反应热。该工艺技术成熟,温度控制简便精准,合成压力低,能耗低,副产物少,是以副产蒸汽、等温合成为特征的中低压甲醇合成的主流工艺。

1 甲醇合成工艺流程及主要设备

1.1 设备简介

甲醇合成塔为管壳外冷—绝热复合式固定床催化反应器,其结构类似于一个立式副产蒸汽的管壳式固定管板换热器,内径为3 800mm,管板与壳体之间直接焊接,无法兰连接,上下封头采用半球封头。列管内装填催化剂,其管径为Φ44 mm×2 mm,长700 mm,共4 309根,列管与管板的连接为胀管加强度焊。反应器的壳程管体上端设有6根蒸汽出口管,下端有6根水进口管。

1.2 工艺流程简述

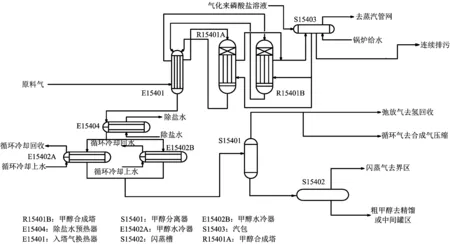

甲醇合成装置PFD图见图1。自合成气压缩工序来的合成气(71 ℃、8.3 MPa),进入入塔气换热器E15401的壳程,被管程的出塔气加热后进入甲醇合成塔R15401A/B。在催化剂的作用下,合成气在塔

图1 甲醇合成装置PFD图

内发生甲醇合成反应,并放出大量的反应热,反应热被壳程的锅炉给水吸收带走,反应床层的温度得以维持稳定,出合成塔R15401A/B的气体,依次进入入塔气换热器E15401的管程,除盐水预热器E15404的管程和甲醇水冷器E-15402A/B的壳程,温度最终下降到40 ℃左右,然后进入甲醇分离器S15401进行气液分离。自甲醇分离器S15401出来的气体,绝大部分作为循环气去合成气压缩工序的循环气压缩段,一小部分作为弛放气去氢回收装置;自甲醇分离器S15401出来的粗甲醇液体,经减压后去闪蒸槽S15402,绝大部分溶解于粗甲醇中的气体被闪蒸出来去燃料气管网,闪蒸后的粗甲醇去甲醇精馏工序或去粗甲醇罐。自界区来的锅炉给水,进入汽包S15403,然后经过下降管进入合成塔壳程下端,再沿合成塔上行,并吸收管程物料放出的反应热,其温度不断上升,饱和后的锅炉水进入汽包,进行汽水分离,产生的蒸汽经压力控制后去蒸汽管网。

为防止汽包结垢,向汽包S15403中加入一定量的磷酸盐溶液,汽包的排污水进入排污膨胀槽S15404,膨胀后产生的低压蒸汽去低压蒸汽管网,膨胀槽S15404排出的污水经排污冷却器E15403冷却至常温后去污水处理装置。

2 循环气气体规格

2.1 循环气设计组成

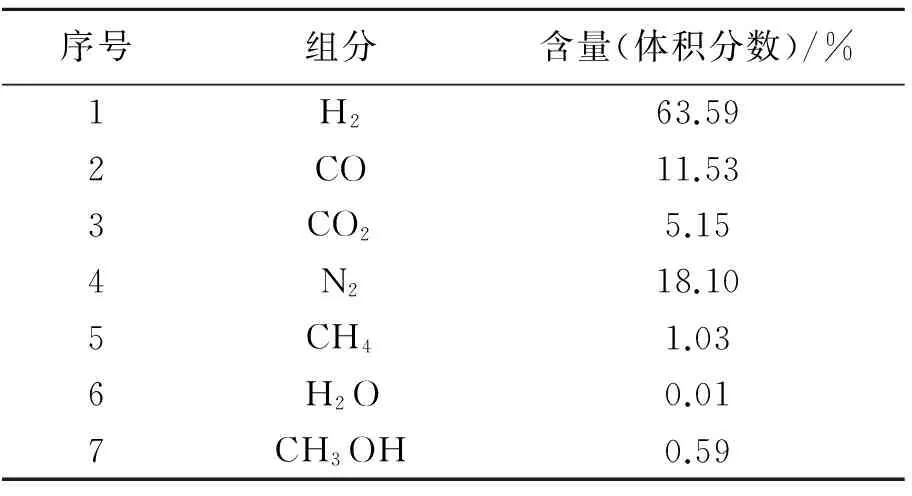

循环气设计组成见表1。

表1 循环气设计组分

2.2 循环气运行组分

循环气运行组分见表2。

3 循环气中甲醇含量超标的危害

甲醇分离器出口循环气中甲醇含量设计值为0.54%,该参数是在操作压力7.6 MPa,温度40 ℃下的理论值;实际操作过程中尤其是夏季受循环水

表2 循环气运行组分

温度高的影响,冷凝效果差导致循环气温度能高达45 ℃,操作压力根据实际工况需要一般≤7.6 MPa,这就致使恶劣条件下循环气中甲醇含量超出设计值,根据分析结果显示最高时能达到0.85%。同时由于丝网层内件故障,曾出现在高循环气量下将部分丝网除沫器吹翻现象直接导致循环气中甲醇含量高达1.2%以上。

甲醇合成反应是一个非均相的催化反应,其机理相当复杂,一般认为,其复杂的过程可分为以下5个步骤:①扩散,气体自气机扩散到气体和催化剂的界面;②吸附,各种气体在催化剂的活性表面进行化学吸附;③表面反应,化学吸附的反应物在活性表面上进行反应,生成产物;④解吸,反应产物脱附;⑤扩散,反应产物气体自催化剂界面扩散到气相去。

以上5个过程,①⑤进行得最快;②④进行的速度比③快得多,因此整个反应过程取决于第3个过程,即反应物分子在催化剂的活性表面的反应速度。如果甲醇夹带量过多则反应向生产甲醇反应的推动力将下降,单位时间内产量将受影响。同时,入塔气中甲醇含量高会导致甲醇触媒副反应增加,影响催化剂使用寿命,使催化剂易于粉化。甲醇含量严重超标时,会对压缩机叶轮造成液击,造成机组振动增加,严重时造成设备损坏。入塔气中甲醇含量,会对机组干气密封造成损害,因为干气密封的气源要求较为洁净,不允许有液滴存在,否则造成密封摩擦损坏。

4 甲醇分离器效率低原因分析

4.1 气体流向设计不好

气流自上而下通过旋流板,气流方向与液滴重力沉降方向相同,液滴易被主气流重新卷走,容易造成己分离出甲醇的“二次夹带”。

4.2 旋流板集液槽设置不当

集液槽相距旋流板平面2.5 m,过大的间距加剧了上述“二次夹带”的程度。

4.3 丝网层设计不合理

其主要表现在气速过高,易产生液泛。操作气速偏高意味着液滴不易从丝网上落下,以致一度捕集到的雾沫又飞溅起来,再次被气体携带上去。 通过计算后发现原设计存在的问题即分离器的操作气速超出允许范围。

4.4 甲醇夹带过多

循环气体温度高致使液体甲醇夹带过多,主要造成因素是甲醇水冷器冷却效果差。

4.5 催化剂反应效果差

催化剂反应效果差单程转化率过低导致循环气量过大影响分离效果。

4.6 分离器液位控制过高,分离空间受限影响分离效果

影响本装置分离效果的因素主要有:分离器内件丝网除沫器效果差,夏季水冷后温度高以及催化剂后期循环气量过大所致。

5 叶片式分离器的应用原理及技术分析

5.1 甲醇分离器改造的原理

甲醇分离器S15401内部为丝网除沫器,分离效果差,分离后循环气中甲醇在0.5%以上,影响甲醇收率的同时制约甲醇合成反应,因此对分离器内件进行改造,增加立式叶片式分离器,典型的叶片分离器由壳体、入口分布器和叶片分离内件构成。

5.2 技术参数分析

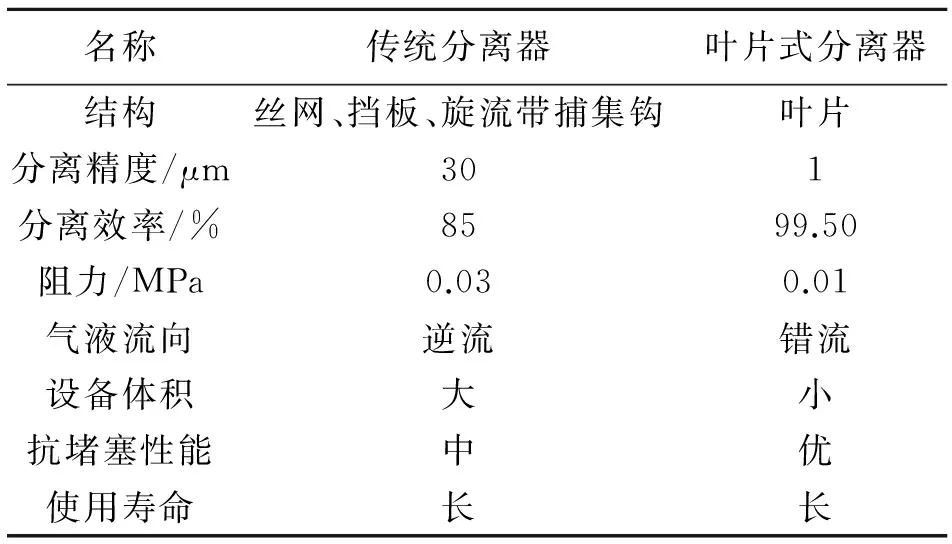

叶片式分离器与传统分离器比较见表3。

表3 叶片式分离器与传统分离器的比较

叶片的弯道引起气体流动方向急剧变化,使具有较大惯性的液滴和固体颗粒与叶片壁碰撞而从气流中分离出来,形成液膜,在收集区汇集成流,然后在重力的作用下排出。在气体垂直流动的情况下,当聚结的液体足以对抗上升气速,就会在叶片下方分离。当气体水平流时,液滴会向下流动而排出。

5.3 安装形式

叶片可垂直放置或水平放置,分离器可以立式或卧式安装,出气口可以侧出或上出。分离效率为99.9%,分离精度1 μm,内件使用寿命20年,初始压差≤0.001 MPa。

5.4 优点

①高气速,高液体负荷;②不易结垢和堵塞,适合高液体黏度,适应泡沫环境;③低压降;④改造容易,维护方便;⑤坚固的结构,较长的耐腐蚀寿命,使用寿命长。

6 应用后的效果分析

6.1 应用前后数据对比

叶片式分离器应用后,循环气中甲醇含量由改造前的0.59%降至0.39%。从收集的数据看,循环气中甲醇含量下降0.2%左右。

6.2 产生的社会及经济效益

叶片式分离器在甲醇分离系统的应用总费用约为25万元,效益主要是提高了循环气的分离效果,有效地降低了循环气中甲醇含量,从而避免了循环气中携带高浓度甲醇影响甲醇合成反应的进行,同时有效地增加了甲醇产量。

项目投用后,循环气中甲醇含量由改造前的0.59%降至0.39%。从收集的数据看,循环气中甲醇含量下降0.2%左右,其中循环气量维持在65万m3左右,因此每小时多回收甲醇1 886 kg。

以上为理论计算数据,由于循环气中所带甲醇大部分在压缩机循环段分离器中分离后送回甲醇闪蒸槽。从改造后数据显示实际每小时多回收甲醇0.2 t左右,每天可以多回收甲醇近5 t,粗甲醇按2 500元/t计算,可创经济效益约1.25万元,每年可为煤化工创造效益近400万元(年有效运行时间按11个月计算)。

7 结语

叶片式分离器在甲醇合成分离系统的应用效果非常明显,相对于传统的丝网除沫器而言,阻力更小,分离效率更优,对甲醇合成系统的节能运行和甲醇的时空收率意义重大,有显著的节能增效成果,同时也带来了良好的经济和社会效益。