果葡糖浆生产过程影响因素及工艺稳定性研究

2017-02-01李贵涛皮冬伟耿鑫琪李文钊臧传刚赵永武

李贵涛,皮冬伟,耿鑫琪,李文钊,臧传刚,赵永武*

果葡糖浆生产过程影响因素及工艺稳定性研究

李贵涛1,皮冬伟1,耿鑫琪1,李文钊2,臧传刚2,赵永武1*

(1. 武汉中粮食品科技有限公司,湖北 武汉 430415; 2. 中粮营养健康研究院,北京 昌平 102209)

果葡糖浆是一种由淀粉制备的甜味剂,其在食品工业中的应用十分广泛。在果葡糖浆的工业生产中,对淀粉的水解效率直接影响其效率和品质。研究了玉米淀粉在大生产的液化和糖化过程中,液化液DE值、糖化酶加入量、液化液底物浓度、糖化液pH值、糖化温度等条件对最终糖化液中葡萄糖值的影响。在此基础之上,分析了系统物料平衡,根据实际生产中参数变换可进行及时调整,从而控制系统稳定性,经参数优化、工艺改进及系统稳定控制后,最终糖化葡萄糖值达到96%以上,可获得成品果葡糖浆总糖组分达到96%以上的高品质产品。

果葡糖浆;液化;糖化;DE值;DX值

果葡糖浆是一种重要的甜味剂,用淀粉酶和糖化酶降解淀粉可以获得高浓度葡萄糖溶液,再经过葡萄糖异构化酶作用产生果糖,再经蒸发、浓缩和混床,从而产生果糖和葡萄糖的混合糖浆产品[1]。近20年来,中国淀粉糖产业发展迅猛,应用领域不断拓展,尤其是在食品工业的应用中,每吨果葡糖浆的价格仅为蔗糖的一半,使其成为一种蔗糖的重要替代品,特别是在饮料行业中,其风味与口感要优于蔗糖[2-4]。

果葡糖浆是玉米深加工的产物,我们在生产中使用的淀粉主要来自东北玉米黄金带的玉米淀粉,如公主岭、榆树、龙江等地生产的淀粉。然而在实际生产中,受到淀粉原料、酶制剂、生产工艺等综合因素的影响,果葡糖浆在生产在技术和工艺上还有很多需要改进和提高的地方,比如淀粉的液化和糖化效率、工艺参数优化对总糖得率的提高以及生产系统稳定控制方面等,因此优化果葡糖浆的生产工艺对于提高糖浆的质量和应用价值具有重要的意义[5-8]。本研究旨在通过系统研究淀粉糖生产过程相关实验条件和工艺参数,通过工艺控制的改进和优化,获得更高的淀粉转化率和更高效率的果葡糖浆生产。

1 实验部分

1.1 实验材料

玉米淀粉[吉林生化能源(公主岭)有限公司],耐高温α-淀粉酶(杰能科POWERLIQ),复合糖化酶(杰能科),五水硫酸铜(国药集团),氢氧化钠(上海凌峰),酒石酸钾钠(上海凌峰)。

1.2 实验设备

年产10万t果葡糖浆生产线(武汉中粮食品科技有限公司);液相色谱分析仪(安捷伦); pH计(梅特勒);阿贝折光仪(上海精科)。

1.3 实验方法

调浆:将玉米淀粉加水调成31%~37%的淀粉乳。搅拌均匀后,调节pH值至5.5~6.0,加入耐高温α-淀粉酶,酶的添加量为平均每吨干物150~200 mL,搅拌均匀后泵入淀粉乳喷射前储罐。

喷射液化:淀粉乳从调配罐泵出,转子泵将淀粉乳通过喷射器蒸汽喷射,喷射液化温度控制在(118±1)℃,维持2~3 min,喷射液化的剪切力将淀粉彻底糊化,大幅度降低淀粉乳的粘度,随后进行一次闪蒸,通过真空冷却系统使温度控制在96~98℃之间,闪蒸后淀粉乳进入层流罐保温120~150 min进行液化,再经二次闪蒸罐闪蒸,并降温至(60±1)℃进入糖化pH值调节罐,将pH值调节至4.0~4.5,每吨干物加入400~650 mL复配糖化酶进入糖化罐。

淀粉酶活力的测定采用DNS比色法;DE值的测定采用菲林试剂法(GB/T12099-89)。

2 实验结果及分析

2.1 玉米淀粉糖化过程实验结果及分析

2.1.1 液化液DE值变化对糖化组分的影响

工业应用中衡量淀粉水解程度的两个重要指标是DE值和DX值。DE值是指还原糖占糖浆干物质的百分比;DX值指糖液中葡萄糖含量占干物质的百分率。因有部分还原二糖、三糖存在,一般来讲DE值会比DX值略大。

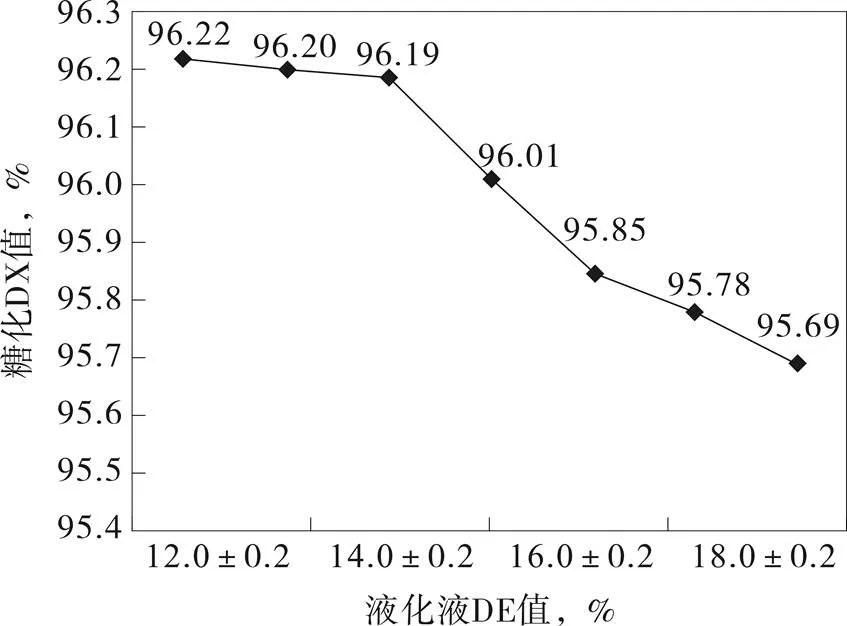

我们首先探讨液化结束淀粉浆DE值对最终DX值的影响。液化结束的标准是碘试合格,大的淀粉颗粒被蒸汽喷射和α-淀粉酶的酶切成为短片段,因后续还有待糖化酶发挥作用,所以生产中要严格控制液化的时间和程度。我们取淀粉浆浓度为33%~33.5%液化液,DE值分别为(12.0±0.2)%,(13.0±0.2)%,(14.0±0.2)%,(15.0±0.2)%,(16.0±0.2)%,(17.0±0.2)%,(18.0±0.2)%。结果如图1所示,我们可以看出,当DE=12%~14%时,随着液化液DE值的升高,糖化结束的DX值基本不变。当DE>14%时,随着DE值增加,液化液DX值逐渐降低,葡萄糖的收率随之降低。由此我们知道,保持液化液结束DE值在12%~14%的水平,有利于糖化酶更好的发挥作用,提高最终葡萄糖是得率。

图1 液化DE值对糖化DX值的影响

2.1.2 糖化加酶量变化对糖化液组分的影响

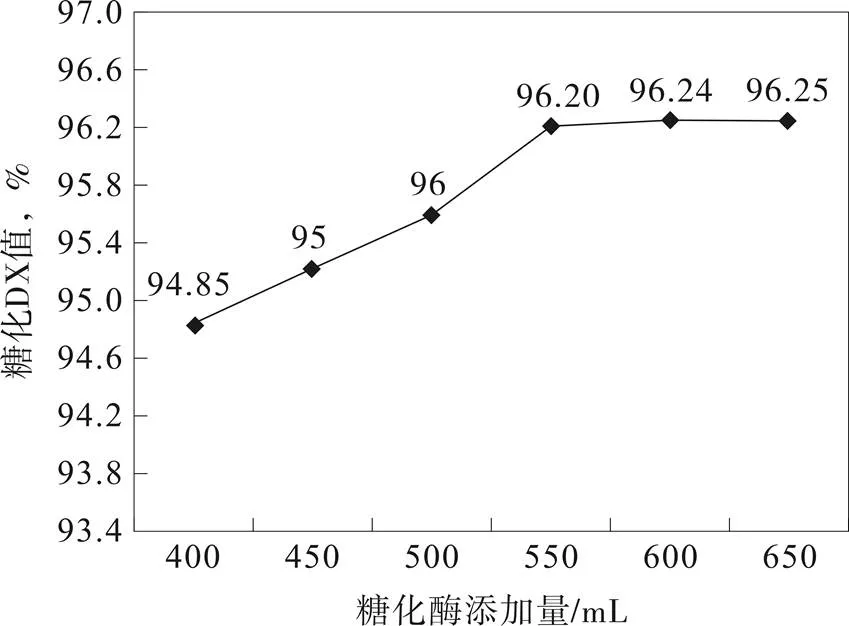

选取底物浓度为33.0%~33.5%,DE值为13%~14%之间的液化液,每吨干淀粉分别添加复合糖化酶400、450、500、550、600、650 mL。在温度60.0~61.0 ℃,pH值在4.3~4.5条件下进行糖化48 h。测量糖化结束葡萄糖含量,得到如图2所示结果。可以看出,在一定范围内,随着糖化酶量添加量的升高(400~550 mL),糖化液的DX值升高非常明显;当糖化酶加量继续升高(550~650 mL)时,糖化DX值提升变慢,说明酶的添加基本足够,这时限制催化效率的不再是酶的量,而是底物量。我们知道,在33.0%~33.5%底物浓度下,糖化酶的最优添加量是550 mL。

图2 糖化加酶量对糖化DX值的影响

Fig.2The relationship between the amount of compound glucoamylase and final dextrose value

2.1.3 底物浓度条件变化对糖化DX值的影响

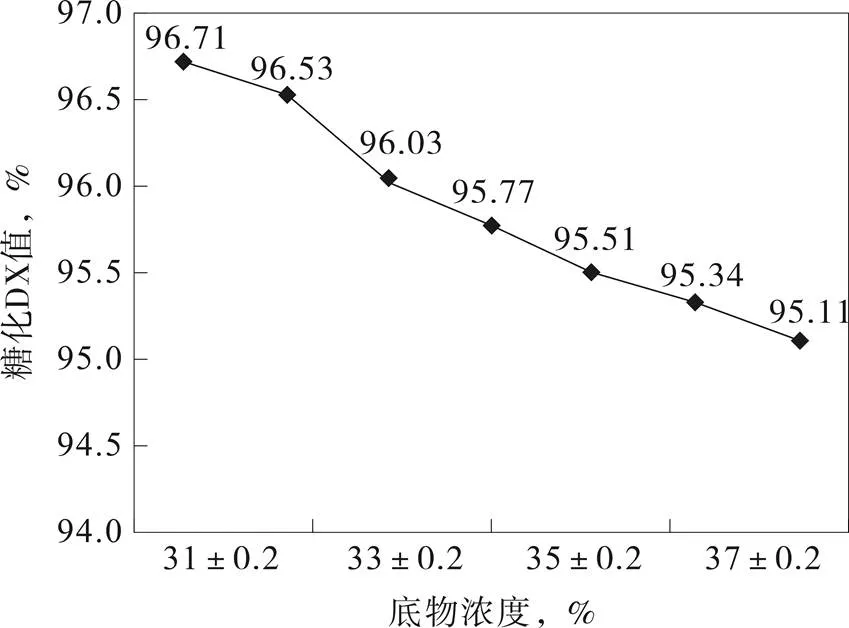

选取DE值为13%~14%的液化液,分别选取淀粉浓度为(31±0.2)%,(32±0.2)%,(33±0.2) %,(34±0.2)%,(35±0.2)% ,(36±0.2)%,(37±0.2)%的液化液,在温度60.0~61.0 ℃、pH值4.3~4.5时,复合糖化酶每吨干淀粉加入量为550 mL条件下糖化48 h。我们可以得到底物浓度与糖化DX值关系图(如图3所示),从图中我们可以看出,在相同的液化DE值控制程度下,随着底物浓度的升高,也会影响糖化酶作用于液化液的效率,表现为糖化液的DX值随底物浓度升高逐渐降低,说明在葡萄糖生产过程中,保持较低的底物浓度有利于产生高浓度的葡萄糖糖化液。而在实际生产中,适当提高淀粉底物浓度可以降低综合成本,而果糖生产过程中当DX值≥95%即可满足最终果葡糖浆产品的品质要求。所以淀粉浓度可提高到33%,并根据实际中DX值的情况,继续适当提高底物浓度,以达到综合效率最佳。

图3 糖化底物浓度变化对糖化DX值变化趋势

2.1.4 糖化pH值对糖化液DX值的影响

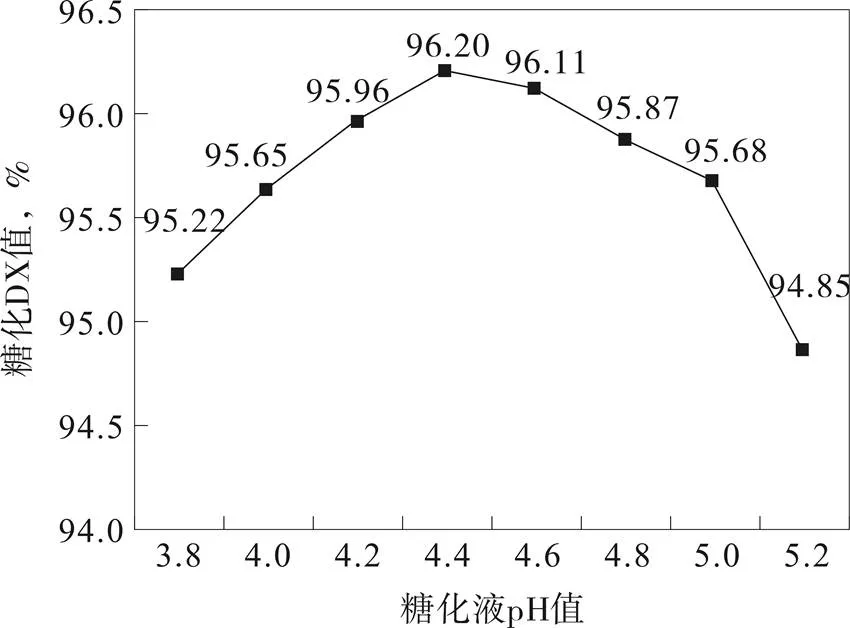

因淀粉生产工艺里涉及对玉米的酸处理及后期加碱中和,来源和加工工艺不同淀粉原料的pH值不尽相同,而pH值对酶活有影响。在其他条件不变的情况下, pH值分别设为3.8,4.0,4.2,4.4,4.6,4.8,5.0,5.2的液化液,以最终糖化DX值为衡量指标,研究pH值对工艺的影响。我们得到糖化pH值对糖化DX值关系曲线图(如图4所示),从中我们可以看出,当pH值在3.8至4.4之间,随pH值升高,DX值逐渐升高,而当pH值在4.6至5.2之间,随pH值升高,糖化DX值逐渐降低,说明糖化过程中,酶制剂在pH值为4.4时性能发挥最佳,酶活性最高,有助于淀粉充分水解。

图4 糖化pH值变化对糖化DX值变化趋势

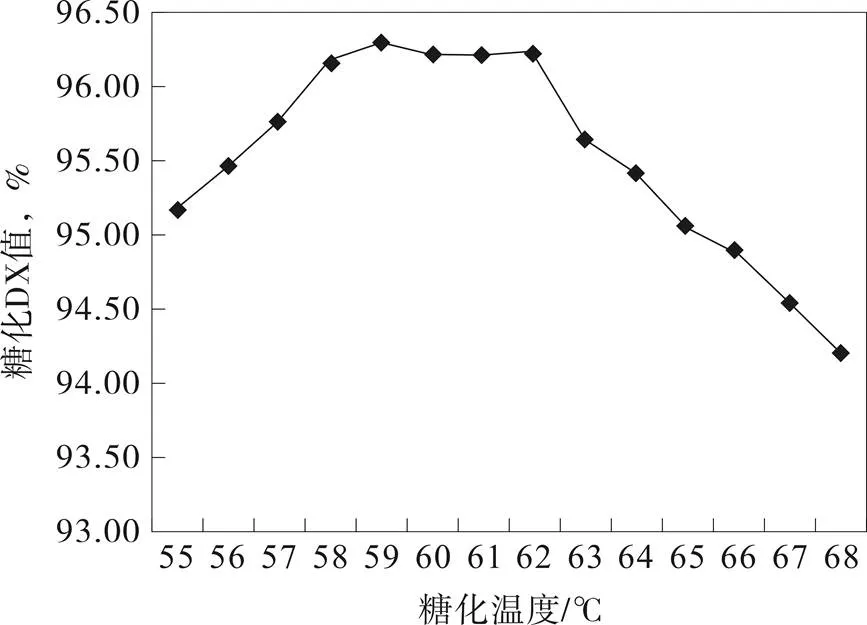

2.1.5 糖化温度对糖化液DX值的影响

底物浓度为33.0%~33.5%,分别选取糖化温度为55,56,57,58,59,60,61,62,63,64,65,66,67,68 ℃, 保证液化液DE值在13%~14%之间,pH值为4.3~4.5之间,复合糖化酶吨干淀粉加入量为550 mL,糖化48 h。

根据所得数据,做糖化温度对糖化DX值关系曲线图(如图5所示),从图5可以看出,随着糖化温度的不同,糖化液的DX值从55 ℃至58 ℃之间随温度升高,DX值逐渐升高,而在糖化温度58 ℃至62 ℃变化过程中,糖化DX值变化不明显,趋于平稳状态,而在62 ℃至68 ℃之间,随温度升高糖化DX值逐渐降低,说明糖化过程中,酶制剂在温度58~62 ℃最为适宜,酶活性最高,有助于水解。

图5 糖化温度变化对糖化DX值变化趋势

2.2 生产过程组分的稳定控制

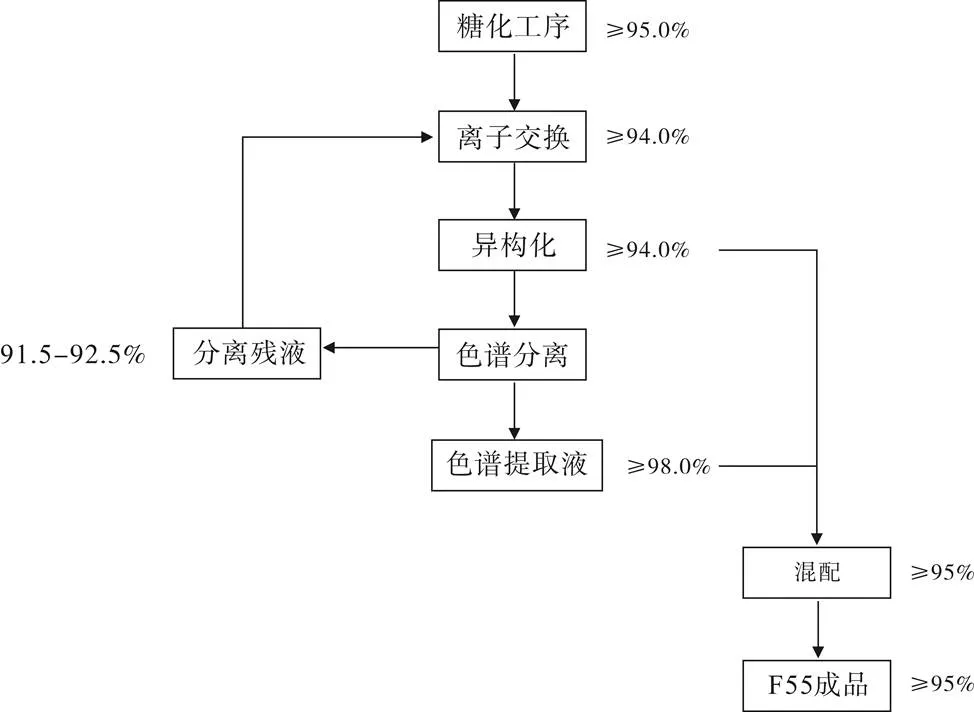

2.2.1 F55果糖生产系统总糖平衡

优化工艺从而追求产量的提高和效率的提升固然重要,但在实际生产中,因种种不可控因素影响,精细化的管理调控难以执行,而在一个长期的生产过程中,以产品合格为目标,对工艺的稳定维持和控制具有更重要意义。

在F55果葡糖浆生产中,糖化结束后得到葡萄糖含量≥95.0%的糖化液,经过离交、蒸发、浓缩等工序后用异构酶处理,最终的成品果糖含量≥42.0%。再通过色谱分离系统将果葡糖浆与葡萄糖浆分离,其中提取液的果糖含量≥85.0%,与F42果糖进行一定比例混配达到果糖含量为55%~58%的F55果葡糖浆,而分离的残液的果糖含量≤8%的葡萄糖与异构前的葡萄糖混合后再此进入异构化工序。此生产过程中按照理论计算,成品总糖与糖化总糖应该相等,而在实际生产过程中,当前后工序存在变化时未得到有效及时的调整,将出现成品总糖偏差很大现象,并会造成产品不合格现象。我们通过工艺分析系统糖组分变化(如图6),当糖化葡萄糖值达到95.0%时,成品组分须同时达到95.0%,而前提是必须保证异构组分及分离组分达到目标组分,而当系统存在波动时,就存在偏离现象,成品组分将低于95.0%,存在不合格现象。

图6 F55果糖系统总糖平衡图

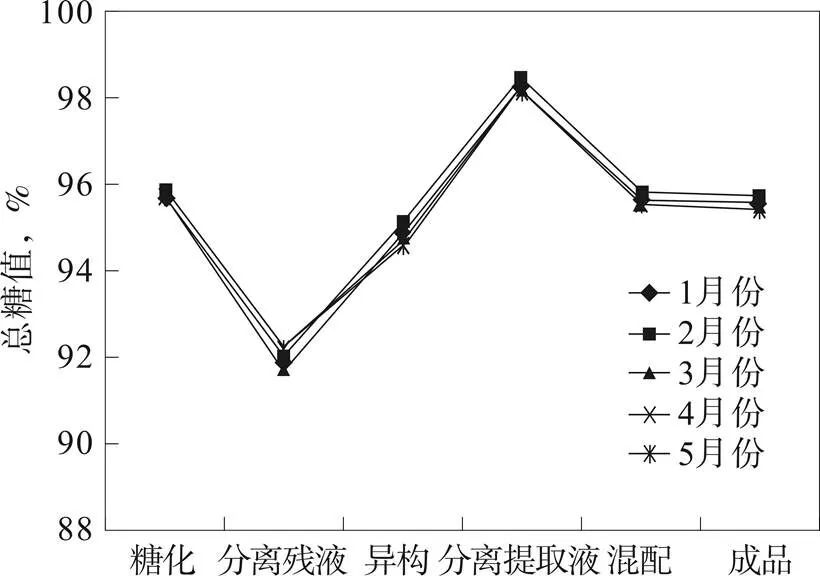

2.2.2 实际生产过程中总糖组分变化

F55果糖生产实际过程中,取样品为2017年1~5月份各个工序平均组分,糖化液DX值、分离残液、异构出料、分离提取液、混配后及成品六个样品,经过液相色谱分析结果,做趋势图(如图7所示)。各个工序总糖组分变化存在一定规律,分离残液总糖含量为最低,分离提取液总糖含量为最高,说明系统总糖存在一定规律的变化,与理论基本一致,但成品组分较糖化组分略低,在0.2%左右,因此为保证成品指标,糖化指标要≥95.2%。

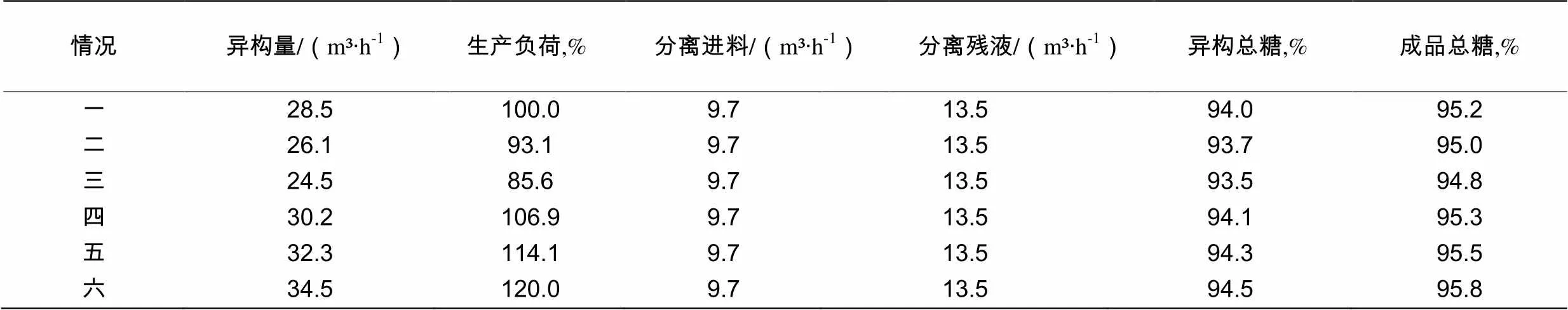

根据总糖平衡的原理(图6),若存在工艺控制的波动,如过滤糖化液量偏小,而分离系统仍处于高负荷状态,分离残液相对较大情况下,导致异构总糖低,从而影响混配及成品的偏低,从而存在总糖偏低,甚至低于95.0%的现象,见如下表1所示

表1 F55果葡糖浆生产工艺变化对系统总糖影响跟踪表

根据表1可知,当异构量降低,而分离进料和分离残液未进行改变时,最终成品总糖将低于成品要求的95%,处于不合格状态;而当异构量增加,而分离进料和分离残液未进行改变时,最终成品总糖将高于95.2%,但只是短暂提高,分离进料量和残液量将随着异构量的提高满足相应的生产负荷也将随之提高,因此达到系统平衡状态。

图7 F55果葡糖浆生产过程中总糖的变化

2.2.3 生产过程工艺稳定控制

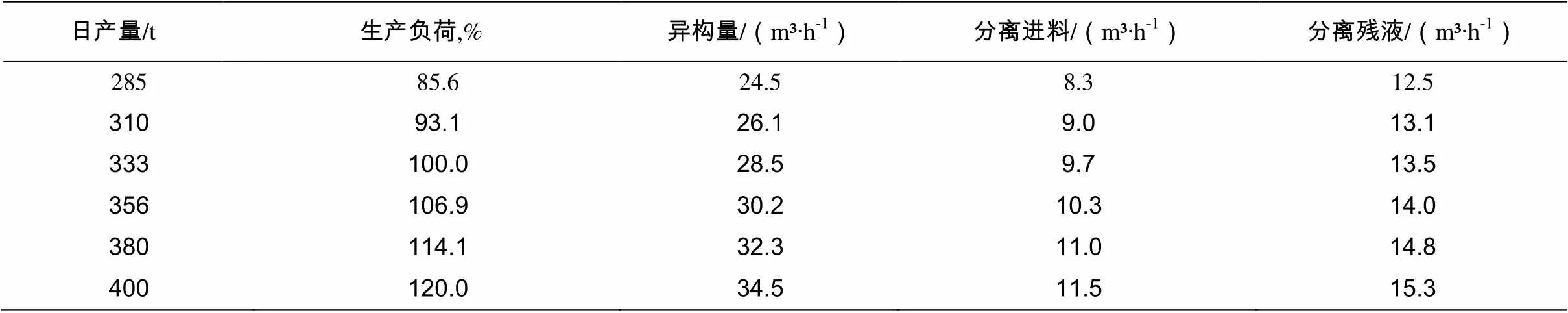

按照设计产能333 t/d计算,各个工序根据不同负荷控制不同进料量,其具体情况如表2所示。

表2 F55果葡糖浆生产过程中工艺控制表

所以,根据不同负荷进行调整合适的异构进料量,同时进行调整色谱分离负荷,当遇到工艺调整时,异构工序、色谱分离工序及时进行调整,从而使总糖保持平衡,成品组分保持合格状态。比如生产负荷在100%,日产量为333 t/d,对应异构量为28.5 m/h,分离进料量为9.7 m/h,同时分离残液(DX值91%~92%)以13.5 m/h返至异构前与糖化液(DX值≥95%)进行混配,使异构进料DX值≥94%,再与分离提取液DX值≥98%进行混配,达到最终总糖值≥95%。

3 结论

通过对影响果葡糖浆生产工艺中DX值的五种因素(液化结束DE值、糖化酶加量、淀粉浓度、糖化pH值、糖化温度)的研究,我们获得了果葡糖浆过程条件的优化参数,液化结束DE值控制在12%~14%,糖化加酶量每吨干淀粉为550 mL,淀粉固形物浓度(33±0.5)%,糖化pH值在4.4~4.6之间,糖化温度58~62 ℃时可以产生出DX值>96%的高品质糖化液。

此外,在实际生产中,当生产负荷有变化时,根据本文总结的系统物料平衡数据,需对关键工序及时进行相应调整,如异构量、分离进料量、分离返料量等等,最终成品总糖等于糖化出料总糖,使生产系统处于平稳可控状态。

[1]王建中. 新型甜味剂——果葡糖浆生产工艺[J]. 河南科技, 1988(9):7-9.

[2]张力田. 淀粉糖品的发展和在食品工业中的应用[J]. 食品与发酵工业, 1982(1):54-62+70.

[3]郑钟强, 温木盛. 果葡糖浆生产的发展与国内前景[J]. 甘蔗糖业, 1988(2).

[4]杨远志, 杨海军. 我国淀粉糖行业机遇与挑战并存[J]. 中国食品工业, 2000(10):52-52.

[5]王犇, 宁玉娟, 李克贤,等. 果葡糖浆生产技术的研究进展[J]. 大众科技, 2014(1):38-41.

[6]姜锡瑞,储以平. 提高淀粉糖生产水平[J]. 山东食品发酵, 2005(3):11-16.

[7]杨晓瑞, 梁金花, 徐文龙,等. 果葡糖浆的制备工艺研究[J]. 食品与发酵科技, 2013(2):40-43.

[8]郝建明. 果葡糖浆及其生产工艺要点[J]. 食品工业科技, 2006(8):204-205.

Study on Influence Factors and Process Stability of High Fructose Syrup Production Process

1,1,1,2,2,1*

(1. Wuhan COFCO Food Science and Technology Co., Ltd., Hubei Wuhan 113001, China;2. COFCO Nutrition and Health Institute, Beijing 102209, China)

Fructose corn syrup is a sweetener prepared mainly from corn starch, it is widely used in the food industry. In the industrial production process of fructose corn syrup, the hydrolysis efficiency of corn starch directly affects the yield and quality of fructose corn syrup. In this paper, the correlation of dextrose with the pH value of liquefied liquid, the amount of glucoamylase enzyme, the concentration of liquefied liquid, the pH of saccharification liquid and the saccharification temperature during the liquefaction of corn starch was systematically studied. Based on the above analysis, the material balance of the whole system was studied, and the optimized parameters can be applied on actual industrial production, the stability of the system can be exactly controlled. Through the process optimization and system stability control, the final saccharified dextrose value can exceed 96%, we can get high quality fructose corn syrup with total sugar content more than 96%.

Fructose corn syrup; Saccharification; Liquefaction; Dextrose equivalent value; Dextrose value

O 636

A

1671-0460(2017)12-2435-04

20 17-09 -05

李贵涛(1984-),男,黑龙江省哈尔滨市人,助理工程师,2008年毕业于齐齐哈尔大学食品科学与工程专业,研究方向:淀粉糖生产工艺技术。E-mail:ligt@cofco.com。

赵永武(1968-),男,高级工程师,博士, 研究方向: 淀粉糖生产工艺技术。E-mail:zhaoyongwu@cofco.com。