一种热能梯级利用型温差发电系统的优化设计

2017-01-20许昊煜

许昊煜

(大唐华东电力试验研究所,安徽 合肥 230011)

一种热能梯级利用型温差发电系统的优化设计

许昊煜

(大唐华东电力试验研究所,安徽 合肥 230011)

天然气作为一种清洁、高效、供应范围广的能源,被广泛地应用于分布式发电中,而结构简单、输出稳定性强、热源适用性广的温差发电技术可以较好地结合天然气应用于分布式能源当中,但温差发电系统热电转化效率的低下阻碍了其发展与应用。为了提高系统的发电效率,本文提出了一种热能梯级利用型温差发电系统。通过将高、中、低温温差发电模块合理地布置于一个以天然气燃烧产生的高温烟气为热源的系统中,以此形成对热能的梯级利用。使用CFD计算的手段实现了系统的优化设计计算,并依据优化结果搭建了实验台。模拟和实验研究的结果表明,优化后的系统能够有效地实现对热源的梯级利用,相比于传统的单级高温温差发电系统,系统的发电效率增加了1.93个百分点,增幅达到37.7%。

分布式能源;温差发电;优化设计;系统效率;梯级利用

0 引言

为了使我国的能源供应端朝着更为清洁低碳的方向转变,天然气分布式能源由于其具有供应范围广泛、高效清洁、运行灵活等优势,作为过渡能源开始逐渐步入快速发展期[1-2]。

温差发电技术是一种全固态热电转化方式,其结构简单,体积较小,且无运动部件,热源适用性广泛,可以较好地结合天然气燃烧产生的热源进行发电[3]。相较于中小型燃气轮机、燃气内燃机、微型燃气轮机等传统的天然气分布式能源,温差发电系统寿命长、无需维护,因此其更具稳定性与灵活性[4-6]。尽管如此,温差发电技术在天然气分布式能源领域的大规模发展与应用的最大瓶颈在于其热电转换效率的低下。

虽然在提高热电材料及温差发电系统性能方面均取得了一些成果[7-8],但是目前的研究大多围绕单级温差发电系统进行,鲜有通过将适用于不用工作温度区间的热电模块耦合于天然气燃烧产生的热源中,从而形成热能梯级利用的研究。因此本文着眼于耦合高、中、低温热源,基于温差发电技术对热能实现梯级利用,并对系统中的各级子系统进行流场、温度场的优化设计计算,从而提高系统的发电效率。

1 温差发电系统基本原理

1.1 基于温差发电技术的热能梯级利用系统介绍

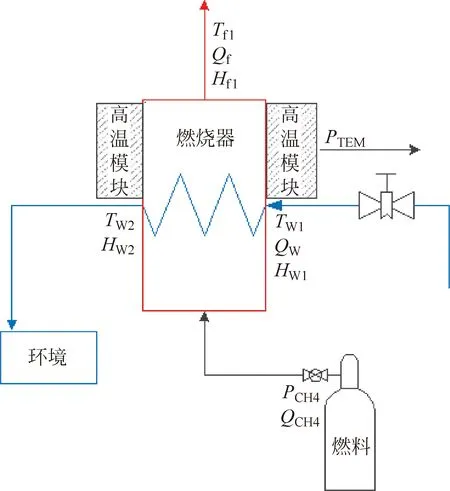

当金属、半导体的冷热两端形成温度差时,其中的电子(空穴)顺温度梯度迁移从而产生电能,一般称此现象为热电效应[9]。不同的热电材料具有不同的最佳工作温度区间,其中以锗硅合金为代表的热电材料工作温度在1 000 ℃左右,碲化铅合金的热电材料适合在500~700 ℃区间内使用,而碲化铋材料适合在300 ℃以下使用[10]。因此根据不同的温度区间,可将其定义为高、中、低温温差发电材料。不同的热电模块只有工作在其最佳工作温度区间内才能发挥出最高的热电转换能力[11]。在已有的研究中,大多数是针对单级温差发电系统的系统特性进行优化研究从而提高系统效率,例如图1中的单级高温温差发电系统,其中的高温温差发电模块以天然气燃烧产生的高温烟气为热源进行发电,使用冷却水对热电模块的冷端进行冷却,随后排出系统[12]。其系统效率如下所示:

(1)

式中:PTEM为高温温差发电模块的发电功率;PCH4为系统中的燃烧器功率。

图1 单级高温温差发电系统示意图Fig.1 Schematic diagram of high temperature TEG system

显然,单级高温温差发电系统中的排烟以及冷却水未经利用即排入了环境,造成了能源浪费。因此可以通过耦合高、中、低温温差发电模块,并通过合理地布置,使其工作在相应的最佳温度区间,可以提高温差发电系统的整体效率。

基于以上的背景,本文构建了一个热能梯级利用型温差发电系统,其系统示意图如图2所示。

图2 热能梯级利用型温差发电系统示意图Fig.2 Schematic diagram of cascade utilization TEG system

燃烧产生的能量提供给高温温差发电模块发电后进入烟道继续为中温温差发电模块提供热源。中温温差发电模块发电功率为PMTEM。与此同时,冷却水冷却高温温差发电模块外壁后,进入烟道中的换热器再热,随后被通入低温发电模块热端,其发电功率为PLTEM,燃烧功率为PCH4,其效率可以表示如下:

(2)

显然,相较于单级的高温温差发电系统,本系统通过对热能的梯级利用,从而提高热源的能量利用率。其主要部件包括:燃烧系统(风机、混合室和遮焰罩)、温差发电模块(高、中、低温温差发电模块)、散热套、冷却水再热装置、引风装置、数据采集系统等子系统。通过计算估计热源在系统中各处的温度,确定高温温差发电模块采用PbSnTe型环形热电模块,其最佳工作区间约为500~700 ℃[13],中温温差发电采用最佳工作温度区间在350 ℃(623.15 K)左右的Bi-Te半导体热电模块[14],低温温差发电模块选取工作温度区间在100 ℃以下的碲化铋温差发电模块[15]。

1.2 基本工作原理

图2中,红色箭头表示燃气以及高温烟气的走向,与之对应的蓝色箭头则表示了冷却水的走向。燃气与空气按照规定比例进行强制预混并喷入燃烧室燃烧,产生的高温烟气进入高温模块热端进行换热。随后,烟道中的高温烟气一方面为中温温差发电模块提供热源,另一方面与冷却水再热管中的冷却水进行换热,最后被排出系统。

冷却水流经高温温差发电模块冷端,与模块热端进行热交换后,通往冷却水再热器,吸收烟道中的高温烟气放出的热量,温度进一步提高,随后进入低温温差发电模块进行发电。

结合以上工作过程可知,由燃烧系统提供了高温烟气,其直接作为高温与中温温差发电模块的热源,同时间接地为低温模块提供了热源(再热后的冷却水),体现了对系统热源热能的梯级利用。

2 燃烧及烟气换热部件的CFD模拟

由于CFD计算软件Fluent具有完善的建模平台、网格划分智能、计算模型选取方便以及后处理信息通用性高等优点[16],因此选择Fluent对于本系统的燃烧和烟气换热部件进行模拟,并且根据模拟结果优化系统各部件的设计方案。燃烧部件包括燃烧器和高温模块,烟气换热部件包括中温模块、烟道和冷却水再热器。

2.1 燃烧部件的数值模拟

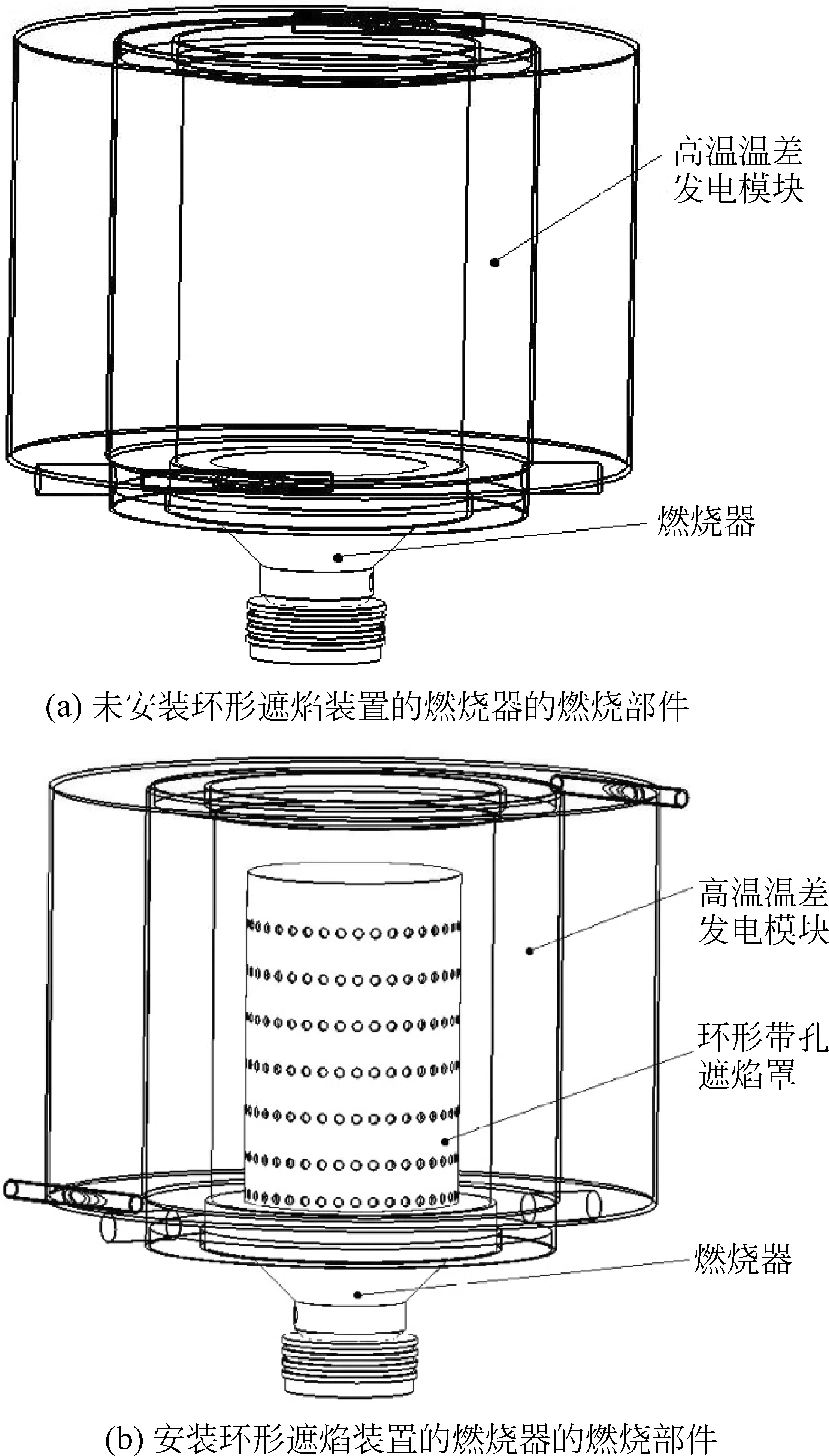

图3 系统的燃烧部件模型Fig.3 Models of combustion device

系统的高温段主要包括燃烧器以及高温温差发电模块。建立如图3所示的高温段模型,为了增加流场的扰流强化换热,考虑给燃烧器上增加遮焰器。图3(a)显示了未安装遮焰罩的燃烧器,3(b)显示安装了环形带孔遮焰罩的燃烧器。

2.1.1 燃烧部件网格的划分和边界条件的设置

对燃烧器的混合气进口采用Tri型Pave非结构化面网格,径向和周向节点数分别为16和24。对体网格的划分选用Tet/Hybrid型。热电模块部分的网格划分方式选用Hex型。混合气的进口为空燃预混气体,出口为1 atm的压力出口,外壁面设置为绝热,内壁面设置为热耦合。

由于系统高温段的结构复杂且需要计算化学反应与组分输运,因此综合考虑计算的经济性和精度,选用标准k-ε模型计算湍流现象,在系统的出入口处选择湍动强度和水力直径作为计算湍流现象的输入参数[17]。选用组分输运与反应模型中的有限速率/涡耗散模型,该模型使用总包反应计算甲烷与空气的预混燃烧。进口处按照过量空气系数1.05设置甲烷与氧气的比例。选择压力基求解器,半隐式连接压力方程方法(semi-implicit method for pressure-linked equations,SIMPLE),对流插值方式使用一阶迎风格式[18]。

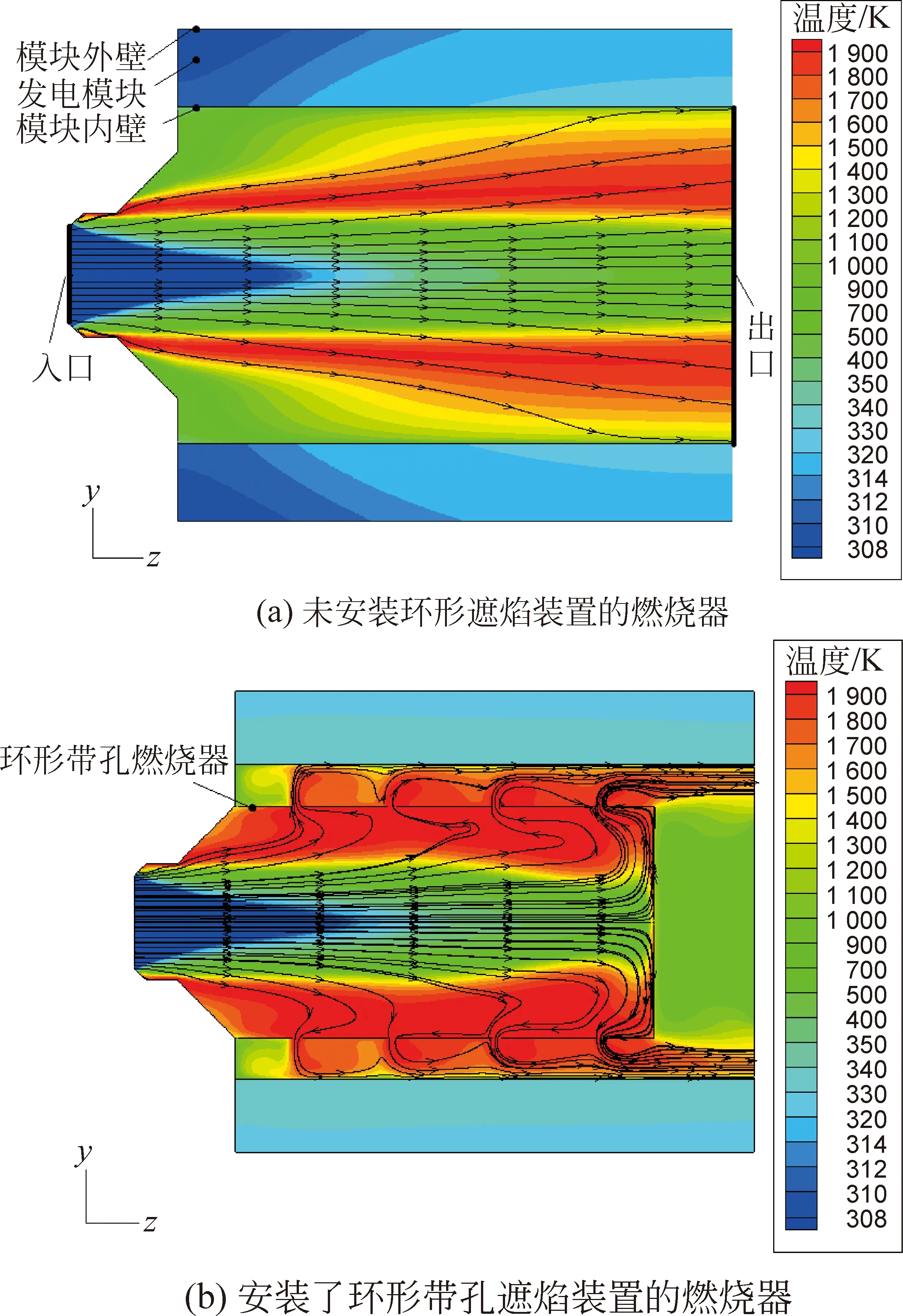

2.1.2 燃烧部件的模拟结果

图4为燃气、空气混合气进入环形热电模块后,未安装环形带孔遮焰装置型燃烧器和安装有环形带孔遮焰装置燃烧器的中间截面温度云图以及流线图。从流线图上可以看出,未安装环形带孔遮焰装置型燃烧器的燃烧腔内大多数的高温烟气直接排向了出口,而在安装了遮焰罩的燃烧器中,燃烧产生的高温烟气由于受到了遮焰罩的遮挡,无法直接排入环境,在遮焰罩内形成扰流,并且通过遮焰罩上的孔洞喷出,进入高温模块内壁的周围。从温度场可以看出,安装遮焰罩后,高温烟气模块内壁附近的烟气温度较高,模块温度整体升高,遮焰罩的扰流以及强化传热作用明显。因此本系统其他部件的优化设计,都以天然气在安装了遮焰罩的燃烧器的工况为设计前提。

图4 燃烧部件的中间截面温度云图和流线图Fig.4 The contours of temperature field and the streamline pictures on symmetry planes

2.2 烟气换热部件的数值模拟

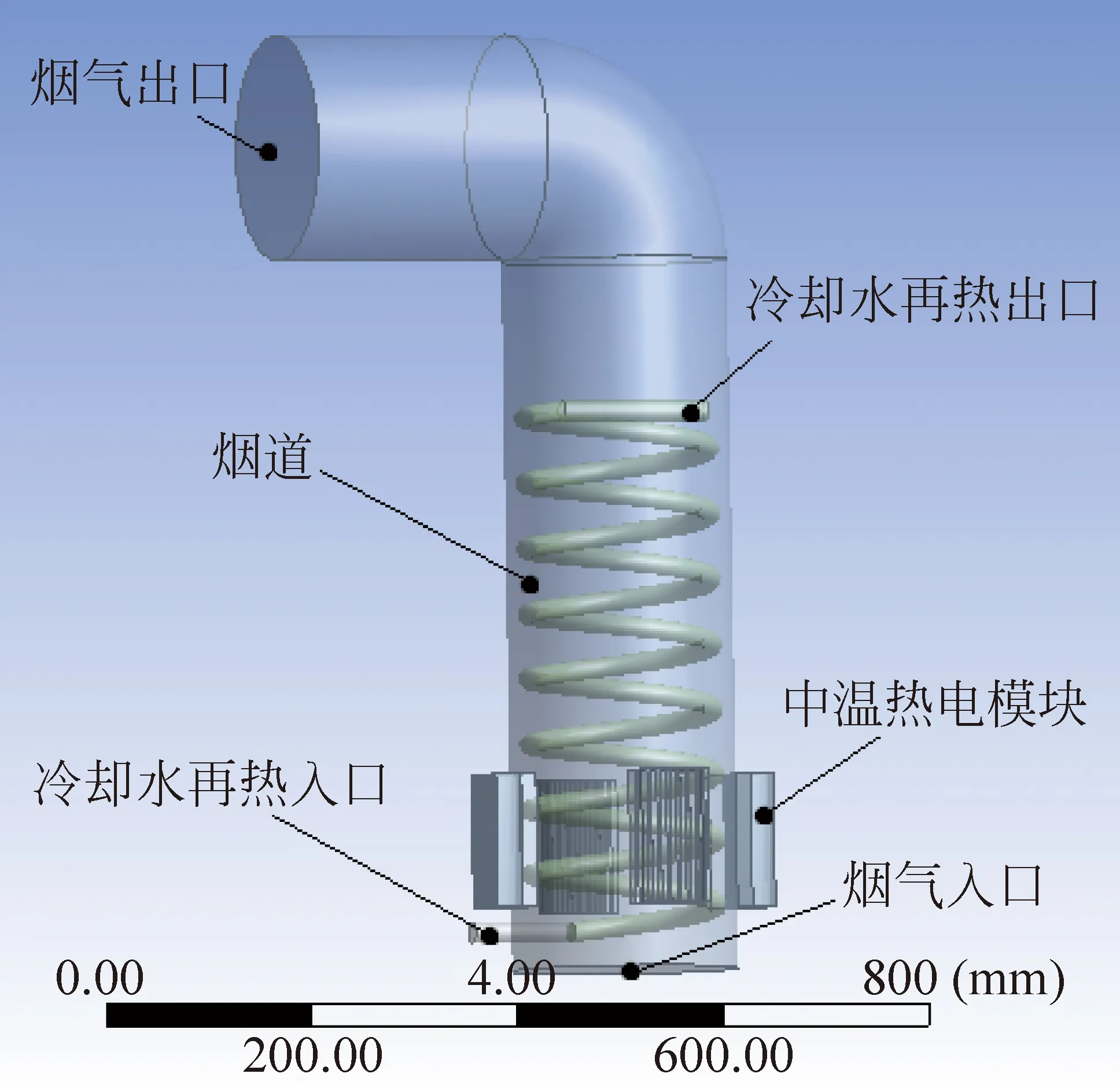

系统的烟气换热部件包括烟道、冷却水再热换热管以及中温温差发电模块。建立如图5所示的模型,高温烟气从烟气入口进入烟道,加热中温热电模块内壁的同时,也加热冷却水再热器。

图5 系统烟气换热部件模型Fig.5 Model of the flue gas heat transfer

2.2.1 烟气换热部件网格的划分和边界条件的设置

系统的烟气换热部件中,用于冷却水再热的螺旋管中的流体为水、烟道中流体为烟气,中温模块则为固体域。整个模型级的结构尺寸复杂,其中畸化网格比例小于3%,不存在体积为零的网格。以此分别对以上提到的每段进行网格划分,螺旋管相对尺寸较小,因此进行网格加密处理,使用适用性较强的非结构化Tet/Hybrid型网格,网格尺寸3 mm。上部烟道结构简单,考虑到计算的经济性,使用了5 mm尺寸的Tet/Hybrid型网格。整个系统烟气换热部件模型划分网格数为343 387。

烟气入口设置为速度入口,入口速度为高温段模拟的出口速度,入口温度为高温段模拟的出口温度的平均值(781 K)。出口与大气相连,因此设置为表压为0 Pa的压力出口。中温模块的材料定义为中温温差发电模块类型,其热容、密度和导热系数通过产品说明书所得。螺旋管换热器内的流体定义为水,其进口定义为速度入口,速度为0.66 m/s。

2.2.2 烟气换热部件的模拟结果

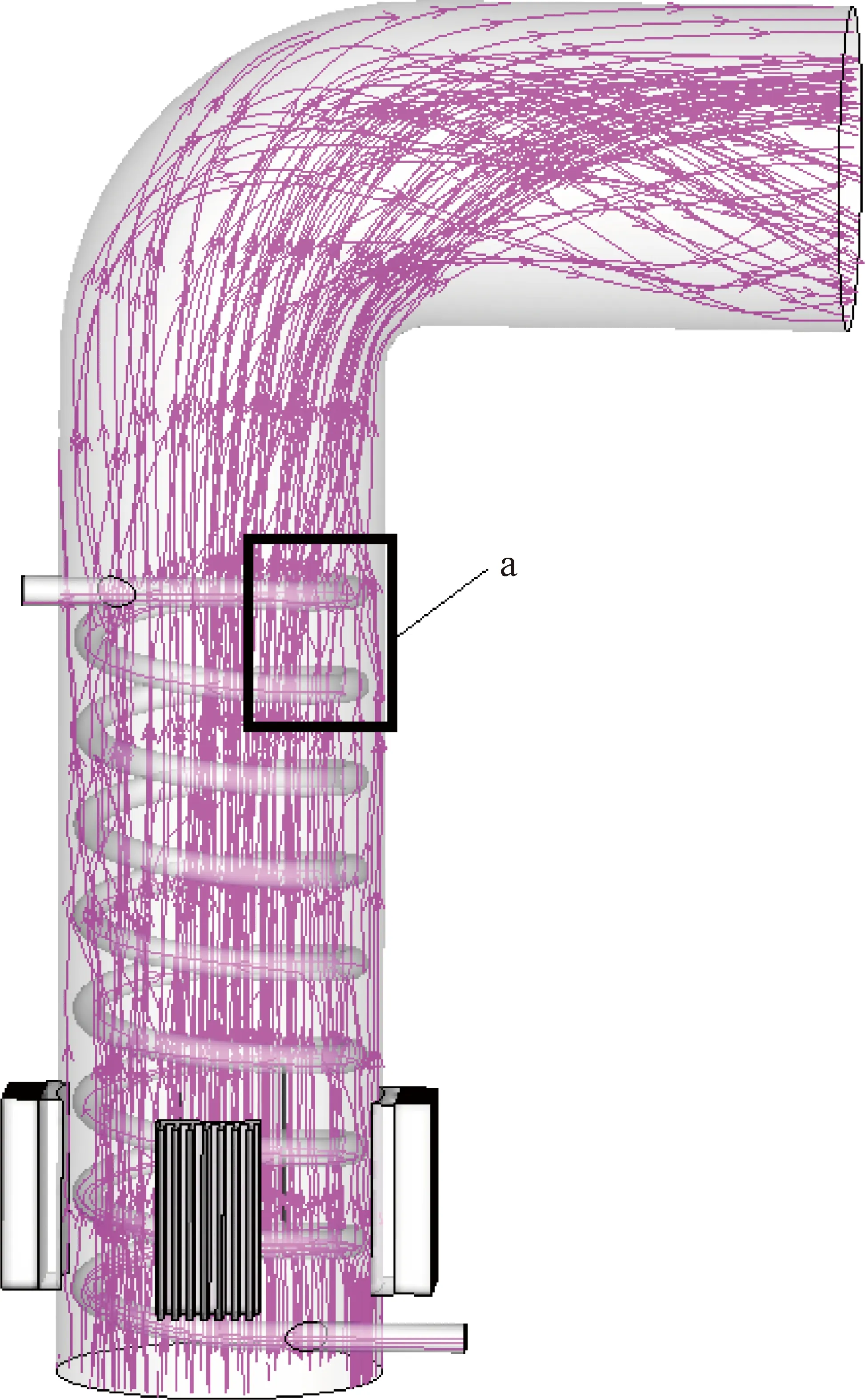

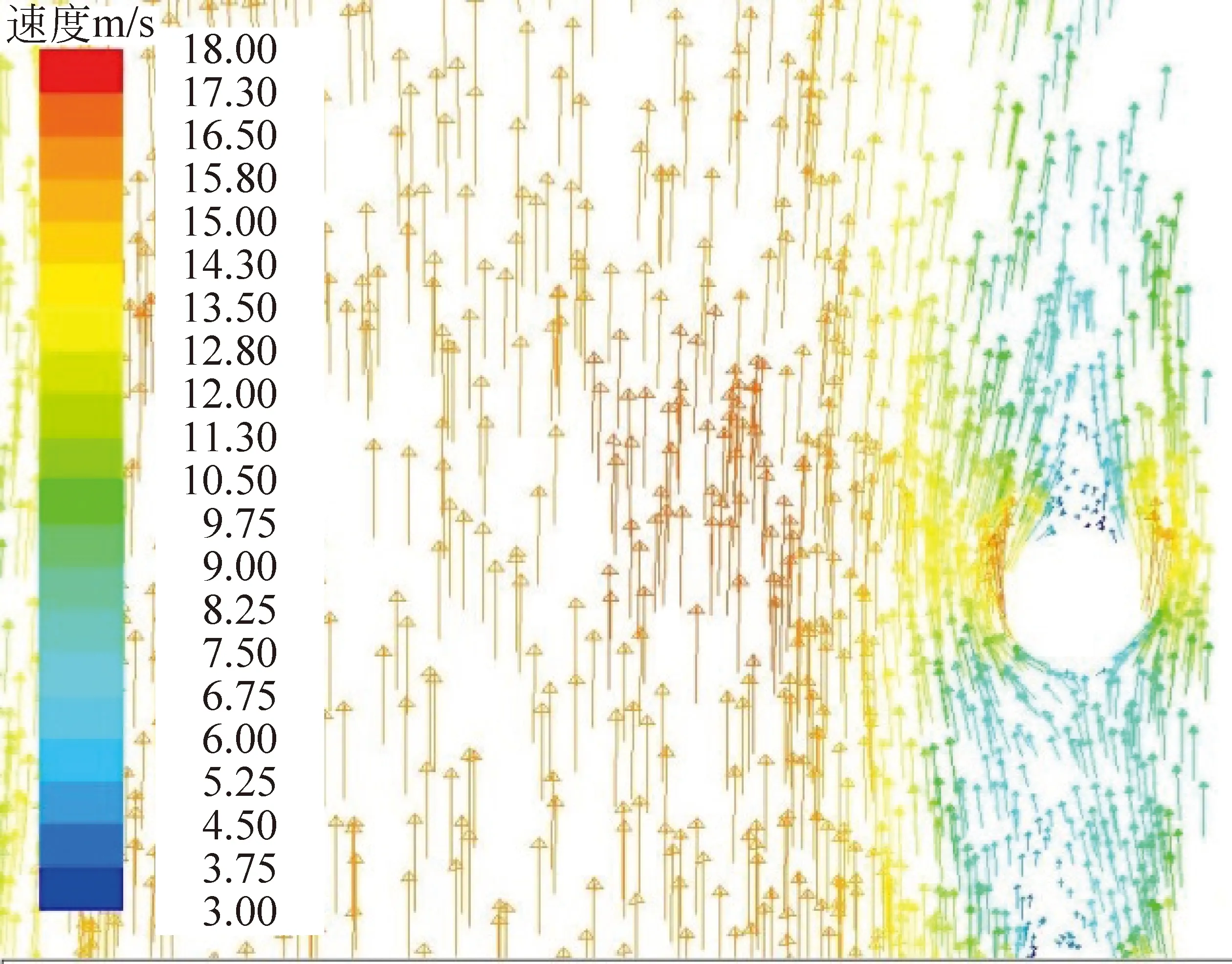

图6显示了烟气换热部件内部的流线图。从图6不难看出,高温烟气经过换热螺旋管周围时有较明显的扰流。有必要对于图中黑框标出a处的局部速度场重点关注。图7显示了螺旋管a处的速度矢量图,从局部速度上来看,高温烟气对于螺旋管形成了较好的冲刷。

图6 烟气换热部件流线图Fig.6 Flow field of the flue gas heat transfer

图7 烟气换热部件的局部速度矢量图Fig.7 Partial vector graphic of the flue gas heat transfer

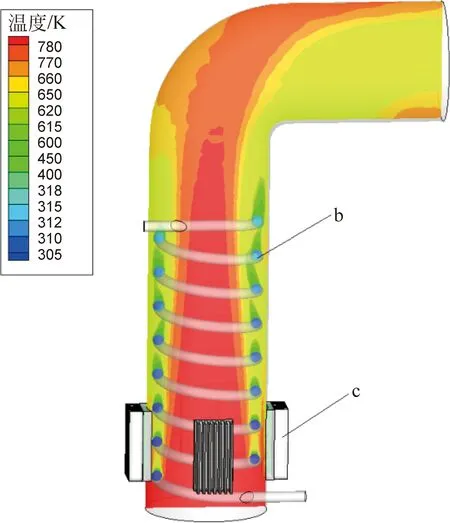

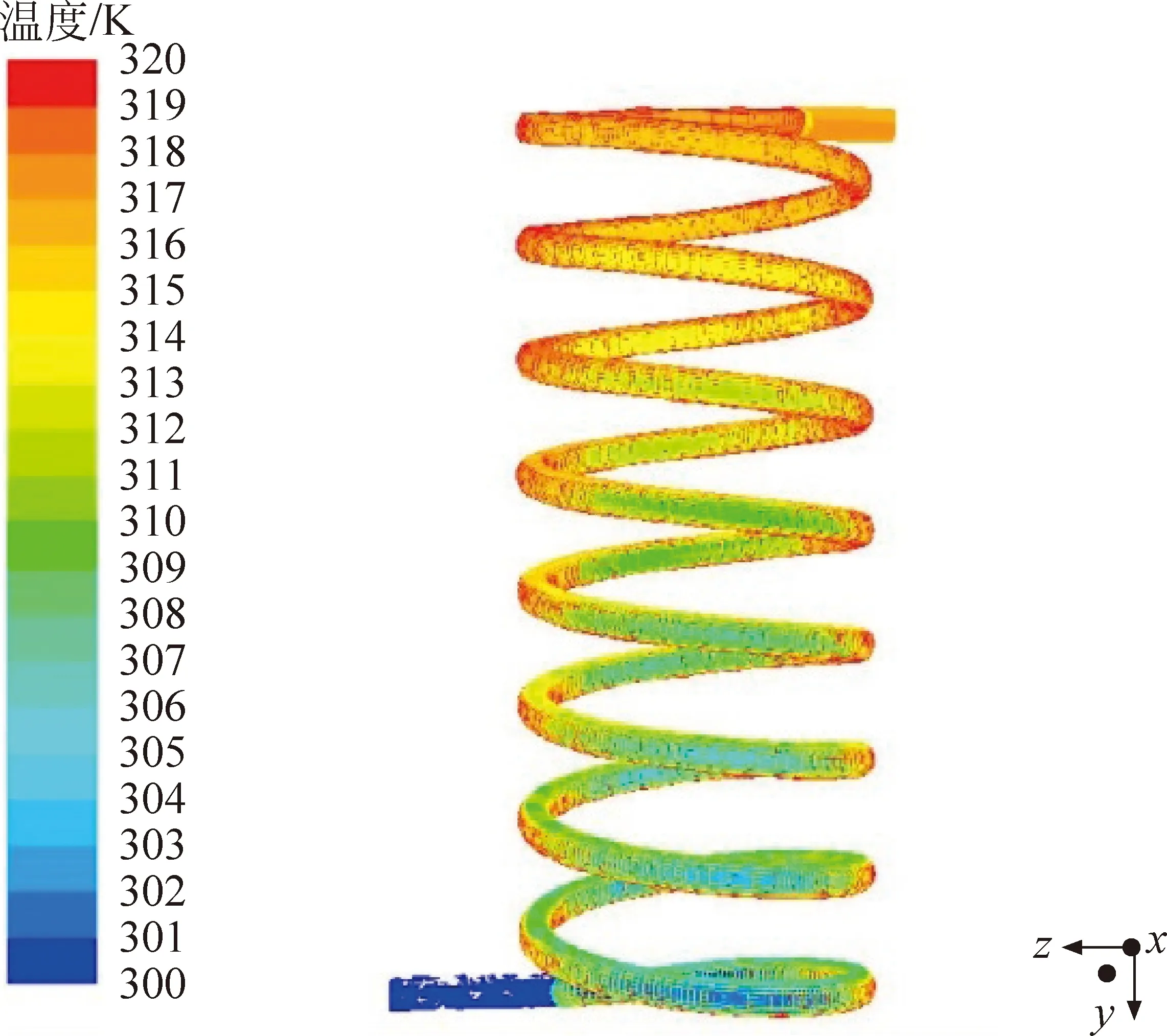

图8 烟气换热部件的温度云图Fig.8 Temperature field of the flue gas heat transfer

图8显示了烟气换热部件内部的温度云图。高温烟气流经换热管后,在周边形成了低温区,由于其对管道形成了良好的冲刷,与螺旋管内的冷却水换热明显,图中的c、b处分别为中温温差发电模块与换热螺旋管,其局部温度云图分别如图9和图10所示。

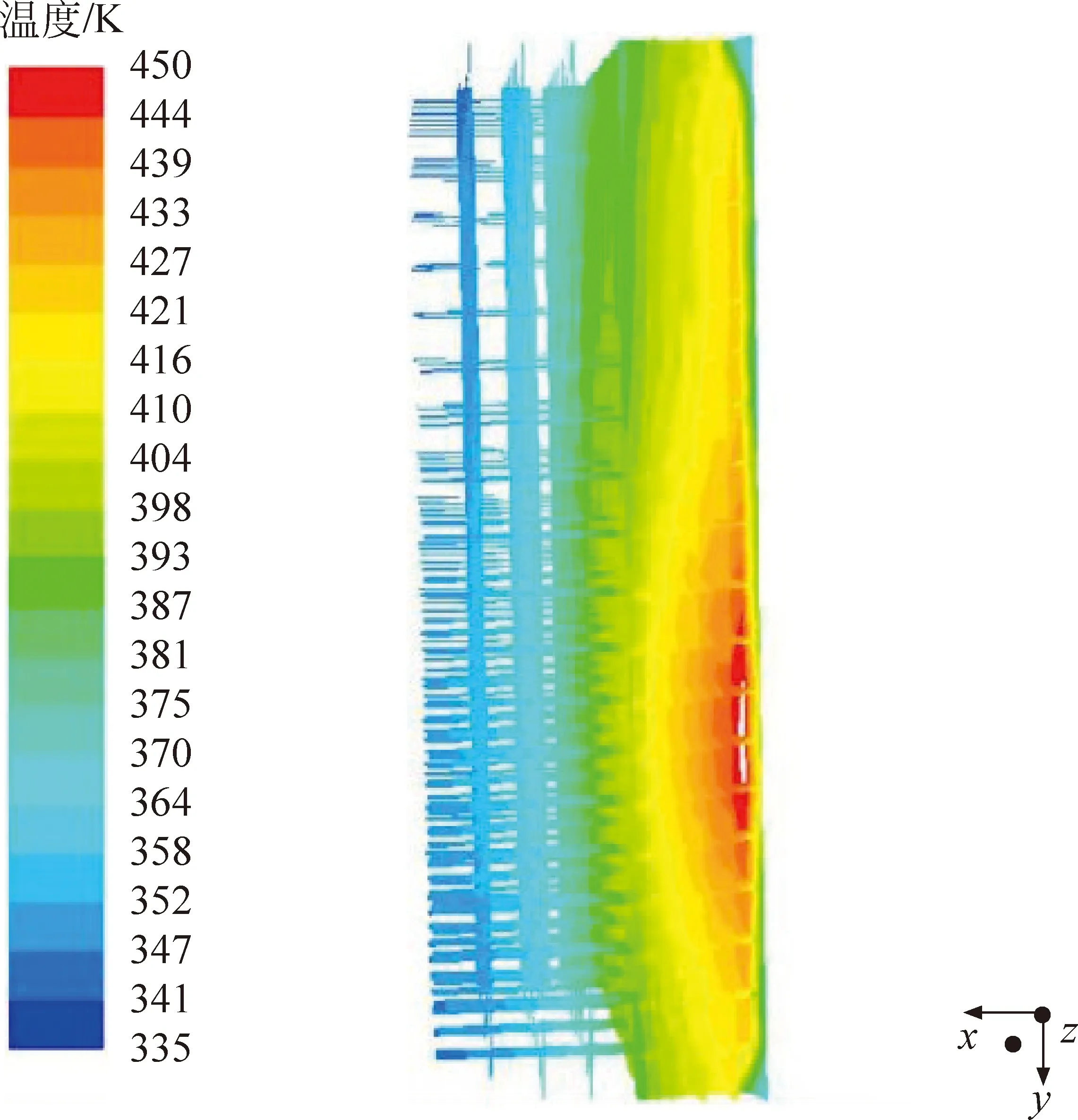

图9 中温温差发电模块温度云图Fig.9 Temperature field of the medium temperature thermoelectric module

图10 冷却水再热管温度云图Fig.10 Temperature field of coil heat exchangers

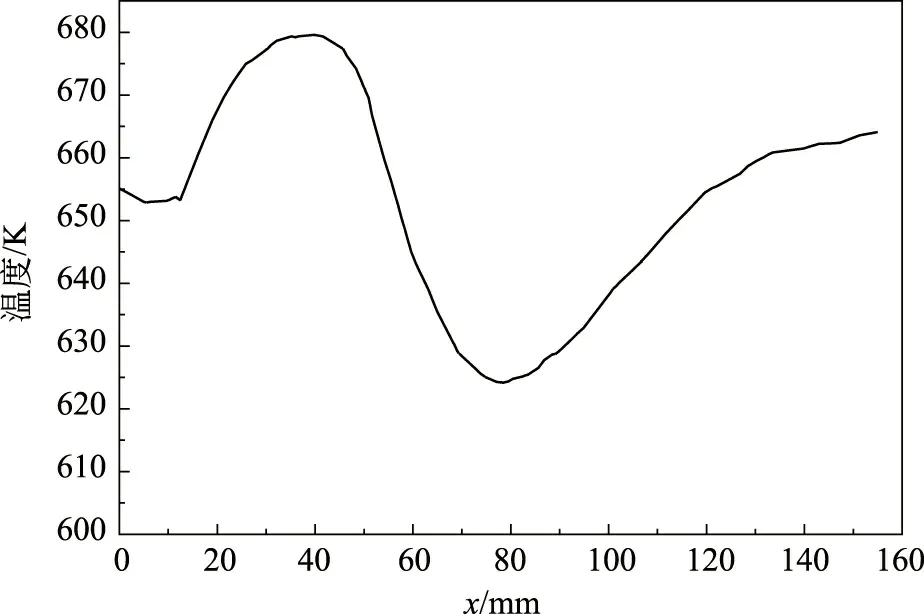

图11 烟道出口处温度分布Fig.11 Temperature distribution of the flue’s outlet

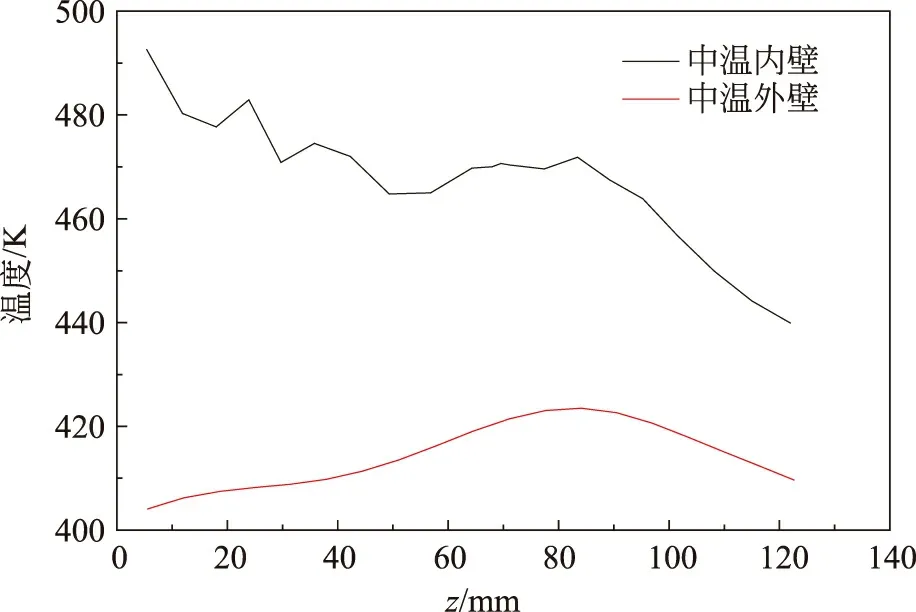

图12 中温温差发电模块温度分布图Fig.12 Temperature distribution of the medium temperature thermoelectric module

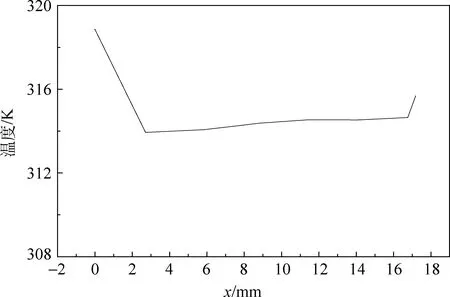

图13 冷却水再热管出口温度分布Fig.13 Temperature distribution of coil heat exchanger’s outlet

从图9可以看出,由于热电模块的导热系数较低,因此内部的温度梯度明显,其内壁的最高温度达到450 K,而翅片温度为350 K左右,内外壁温差接近100 K。

从图10可以看出,冷却水从换热螺旋管进入高温烟道后被烟气加热,呈现由下至上温度不断升高的趋势。

烟道出口处的温度分布如图11所示,其平均温度约为650.81 K。图12显示了在z轴方向上,中温发电模块内外壁温度的分布。不难看出,随着z值增大,内壁温度不断下降,内壁温度的平均值为467.86 K,外壁温度均值为413.44 K。

图13显示了,再热后的冷却水沿水平管径方向的温度分布,在再热器出口处,其平均温度达到了315.2 K。整个换热管段的温升接近18 K,因此可以看出,冷却水在螺旋管换热器中再热效果明显。

2.3 小结

本部分采用CFD方法对温差发电系统的燃烧以及烟道换热部件进行了模拟分析。分析结果表明环形带孔遮焰装置的安装能有效地强化传热,使得高温温差发电模块内壁温度大幅上升。与此同时,通过分析中温温差发电模块的温度场,得到了中温温差发电模块的温度分布以及冷热两端的温差。最后,通过螺旋管换热器的温度分布云图,验证了本系统换热器的设计方案的合理性。

综上所述,本章的CFD计算在验证热能梯级利用型温差发电系统设计内容的同时,得到了系统优化的方案,为后续的实验台加工起到了指导意义。

3 温差发电系统的实验研究

3.1 实验装置介绍

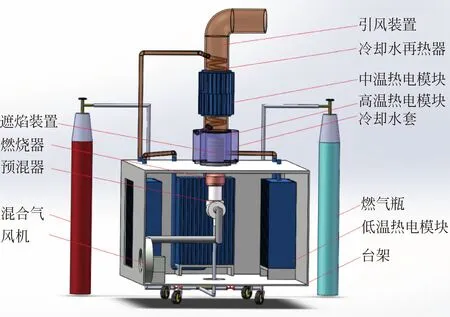

根据前文的设计思路搭建了一种热能梯级利用型温差发电系统实验台,如图14所示。

图14 实验台三维系统图Fig.14 Three-dimensional diagram of the test bed

燃气瓶、风机与预混器通过管道相连,燃气与升压后的空气按照1∶1.2的比例在混合器中预混。其中燃气流量通过与气瓶连接的阀门控制,空气的流量调节通过控制风机的功率实现。预混好的气体随后被喷入燃烧器燃烧,产生的高温烟气受到环形带孔遮焰装置的扰流,透过孔洞进入高温模块热端完成换热后流向烟道。随后,烟道中的高温烟气一方面为中温温差发电模块提供热源,另一方面冲刷冷却水再热管,最后排出系统。

冷却水在冷却水套中为高温温差发电模块提供冷源,与模块热端进行换热后通往冷却水再热器,与烟道中的高温烟气进一步换热,其温度继续升高,随后进入低温温差发电模块作为热源。在此系统中,高、中、低温温差发电模块被布置于系统的不同温度区间,并通过冷却水或空气冷却发电模块的冷端以产生电能,从而实现热能的梯级利用。

3.2 实验和仿真结果对比及分析

为了考察本系统的热力以及发电性能,验证系统的模拟方法的合理性,采集实验台稳定后系统性能参数,并与模拟结果进行对比。

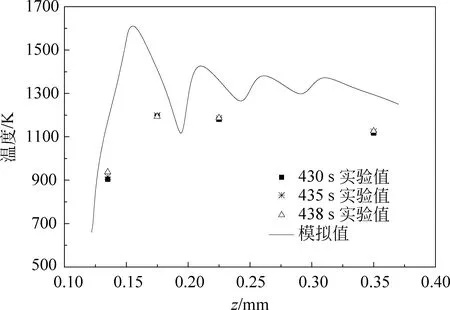

将安装经过优化设计的具有环形带孔遮焰装置的燃烧器后的热电模块内壁温度分布的实验值与模拟值进行比较(如图15所示),从曲线整体趋势来看,模拟值和实验值较为一致,二者都揭示出加装经过优化设计的带有环形带孔遮焰装置的燃烧器后,壁面温度较高,发电系统的传热特性得到改善。

由于测点有限,中温模块的冷热端以及烟道出口只有单个测点,无法测得所有温度分布,因此取这些CFD计算结果的平均值与实验测量数据进行比较,从而分析其合理性。表1所示为稳定状态下实验中各个测点测得的温度值与CFD计算中的温度平均值的比较。从表中不难看出,模拟值与实验值的相对误差较小,实验结果证明了前文CFD计算的合理性。

图15 z轴方向热电模块内壁温度分布的实验值与模拟值Fig.15 The experimental values and simulation values of z direction temperature distribution on the TE module’s inner wall

表1 系统中各点温度模拟与实验对比表Table 1 Temperature table of the simulation and experimental value

综合以上的结果,对比相关研究中提到的单级高温温差发电系统的发电性能参数[14],可以看出本系统在发电性能上的一些优势。从表2中不难看出,热能梯级利用型温差发电系统在燃料投入量上相较而言有大幅度减少,系统总效率增加1.93个百分点,增幅相较于单级高温温差发电系统达到37.7%。

表2 不同系统的性能参数对比表Table 2 Performance table of the two different systems

4 结论

本文提出了一种热能梯级利用型温差发电系统,通过数值模拟和物理实验研究了系统的热力及发电特性,得出如下结论:

(1) 安装环形带孔遮焰装置的燃烧器能有效地增强烟气紊动,从而强化了传热,使温差发电模块内壁面的温度大幅上升,以提高系统的发电性能。

(2) 将高、中、低温温差发电模块合理地布置于一个以燃烧产生的高温烟气为热源的系统的不同温度区间中,可以有效地对高温热源产生梯级利用的效果。在本文所提到的系统中,系统级发电效率可以达到7.05%,相较于单级高温温差发电系统的效率,提升了1.93个百分点,增幅达到37.7%。

(3) 实验结果表明本文所做的CFD模拟能够较好地反映整个系统的热力特性,可以作为分析类似问题的方法。

[1]王雁凌, 李蓓, 崔航. 天然气分布式能源站综合价值分析[J]. 电力系统自动化, 2016, 40(01): 136-142. WANG Yanling, LI Bei, CUI Hang. Comprehensive value analysis for gas distributed energy station[J]. Automation of Electric Power Systems, 2016, 40(1): 136-142.

[2]张栋. 天然气分布式能源发展相关问题分析[J]. 中国能源, 2013, 35(9): 39-41. ZHANG Dong, Analysis for gas distributed energy development[J]. China Energy, 2013, 35(9): 39-41.

[3]ROWE D M. Thermoelectrics, an environmentally-friendly source of electrical power[J]. Renewable Energy, 1999,16(1-4): 1251-1256.

[4]ROWE D M. CRC handbook of thermoelectrics[M]. Crc Handbook of Thermoelectrics, 1995.

[5]BELL L E. Cooling, heating, generating power, and recovering waste heat with thermoelectric systems[J]. Science, 2008, 321(5895): 1457-1461.

[6]赵建云, 朱冬生, 周泽广, 等. 温差发电技术的研究进展及现状[J]. 电源技术, 2010, 34(3): 310-313. ZHAO Jianyun, ZHU Dongsheng, ZHOU Zeguang, et al. Research progress of the thermoelectric power generation[J]. Chinese Journal of Power Sources, 2010, 34(3): 310-313.

[7]刘宏, 王继扬. 半导体热电材料研究进展[J]. 功能材料, 2000, 31(2): 116-118. LIU Hong, WANG Jiyang. Progress of semiconductor thermoelectric materials[J]. Functional Materials, 2000, 31(2): 116-118.

[8]李红星, 赵新兵, 李伟文. 新型热电材料研究进展[J]. 材料导报, 2002, 16(6): 20-23. LI Hongxing, ZHAO Xinbing, LI Weiwen. Recent development in new thermoelectric materials[J]. Material Review, 2002, 16(6): 20-23.

[9]GULIAN A M, ZHARKOV G F. Thermoelectric Phenomena[M]. Springer US, 2002.

[10]时睿智. PbTe基块体热电材料的制备与性能[D]. 杭州: 浙江大学, 2011. SHI Ruizhi. Preparation and properties of PbTe based bulk thermoelectric materials[D]. Hangzhou: Zhejiang University, 2011.

[11]HADJISTASSOU C, KYRIAKIDES E, GEORGIOU J. Desig-ning high efficiency segmented thermoelectric generators[J]. Energy Conversion & Management, 2013, 66(66): 165-172.

[12]XU H, PING H, QING S, et al. Analysis and optimization on a novel high-temperature thermoelectric generator system[C]//International Conference on Renewable Energy Research and Applications. IEEE, 2015.

[13]QIU K, HAYDEN A C S. Development of a thermoelectric self-powered residential heating system[J]. Journal of Power Sources, 2008, 180(2): 884-889.

[14]平会峰. 高温温差发电系统的性能分析[D]. 重庆: 重庆大学, 2015. PING Huifeng. Performance analysis on high temperature thermoelectric generation system[D]. Chongqing: Chongqing University, 2015.

[15]GOU X L, XIAO H, YANG S W. Modeling, experimental study and optimization on low-temperature waste heat thermoelectric generator system[J]. Applied Energy, 2010, 87(10): 3131-3136.

[16]王福军. 计算流体动力学分析[M]. 北京: 清华大学出版社, 2004. WANG Fujun. Numerical analysis of computational fluid dynamics[M]. Beijing: Tsinghua University Press, 2004.

[17]VERSTEEG H K, MALALASEKERA W. An introduction to computational fluid dynamics: The finite volume method/H.K.Versteeg and W.Malalasekera[J]. Epfl, 1995, 20(5): 400.

[18]DYKE M V. Higher-order boundary-layer theory[J]. Annual Review of Fluid Mechanics, 2003, 1(1): 265-292.

Optimization Design of a Cascading Thermoelectric Generation System

XU Haoyu

(Datang East China Electric Power Test & Research Institute, Hefei 230031, Anhui Province, China)

The natural gas is clean, high-efficiency and accessible so that it is wildly used in the field of distributed energy. Meanwhile, the thermoelectric generation (TEG) with simple structure, stable output and wide heat resource adaptability can be applied to the distributed energy combining with natural gas. However, the low efficiency of the TEG system hinders the development and the application of it. In order to increase the system efficiency, a cascading thermoelectric generation system is designed. The system is able to make full use of the heat source produced by the combustion of the natural gas based on the rational arrangement of the high, medium and low temperature thermoelectric modules. The CFD method has been used to optimize the design of the system and a test bed has been established based on it. The simulative and experimental results show the optimized system can make the cascading utilization of the heat source, and also the efficiency of the system is 1.93% more than the conventional single-stage high temperature TEG system which weighs 37.7% of it.

distributed energy; thermoelectric generation; design optimization; system efficiency; cascading utilization

许昊煜

TK43

A

2096-2185(2016)01-0057-08

中国大唐集团重点攻关项目(海量实时数据挖掘与设备状态智能预警系统研究)

2016-04-15

许昊煜(1991—),男,硕士研究生,助理工程师,研究方向为热力设备及系统节能、优化和故障诊断,langhaoyu@126.com。

Project supported by Key Research Projects of China Datang Corporation(Study on Massive Real-time Data Mining and Equipment State Intelligent Early Warning System)