我国粗TiCl4生产工艺的进展

2017-01-20杨天予

杨天予,刘 诚

(1. 中国石化 北京化工研究院,北京 100013;2. 大连西中岛石化工业园区发展有限公司,辽宁 大连 116317)

我国粗TiCl4生产工艺的进展

杨天予1,刘 诚2

(1. 中国石化 北京化工研究院,北京 100013;2. 大连西中岛石化工业园区发展有限公司,辽宁 大连 116317)

介绍了我国工业生产TiCl4常用的竖炉氯化、沸腾氯化和熔盐氯化3种氯化方法及沸腾床流态化氯化炉和熔盐氯化炉等生产装置的结构与流程。研究了原料特性对生产及设备的影响,并分析了温度、Cl2的流速和浓度、物料的粒度和孔隙度、配碳量、料氯比、原料中钙镁含量等因素对沸腾氯化反应的影响。对粗TiCl4生产工艺氯化技术的前景进行了展望。

粗TiCl4;沸腾氯化;熔盐氯化

TiCl4是生产金属钛及其化合物的重要中间体,是制取海绵钛和氯化法钛白的主要原料,也是乙烯聚合催化剂的重要组分[1-4]。TiCl4还可用于制造颜料和钛有机化合物及国防用烟幕剂,同时也是溶解合成树脂、橡胶和塑料等多种有机物的良好溶剂。工业上大多使用氯化法制备TiCl4。氯化法是指用Cl2或含氯化合物在一定的温度下和金属、金属氧化物、碳化物或其他化合物作用生成氯化物的反应。而氯化冶金是指通过金属氯化物进行提取冶金的方法。金属热还原法制取海绵钛的过程就是典型的氯化冶金过程。自20世纪50年代开始,大致采用竖炉氯化、沸腾氯化和熔盐氯化3种氯化方法工业化规模生产TiCl4[5-8]。

本文介绍了我国工业生产TiCl4常用的竖炉氯化、沸腾氯化和熔盐氯化3种氯化方法及沸腾床流态化氯化炉和熔盐氯化炉生产装置结构与流程。研究了原料的特性对生产及设备的影响,并分析了温度、Cl2的流速和浓度、物料的粒度和孔隙度、配碳量、料氯比、原料中钙镁含量等因素对沸腾氯化反应的影响。

1 氯化方法

1.1 竖炉氯化

竖炉氯化是指将被氯化的富钛料和石油焦磨细,加黏结剂混匀制团并焦化制成团块料堆放在竖式氯化炉中与Cl2作用制取TiCl4的方法。但因其流程长、单位生产能力小、劳动条件较差,而被流态化氯化或熔盐氯化所代替。目前,竖炉氯化主要用于氧化镁或菱镁矿氯化生产作为熔盐电解生产金属镁原料的无水氯化镁。

1.2 沸腾氯化

沸腾氯化是采用细颗粒富钛物料与石油焦的混合料在沸腾炉内和Cl2处于流态化的状态下进行氯化反应,又称流态化氯化。沸腾氯化是利用流动流体的作用将固体颗粒悬浮起来,而使固体颗粒具有某些流体表现的特征,因而强化了气-固或液-固间的接触工程,是我国生产粗TiCl4的主要方法。

1.3 熔盐氯化

熔盐氯化是将磨细的富钛物料和石油焦悬浮在熔盐介质中,与Cl2反应生成TiCl4。富钛物料的熔盐氯化是在气(Cl2)-固(物料)-液(熔盐)三相体系中进行的,反应过程复杂[9]。当Cl2流以一定流速由炉底部喷入熔盐后,对熔盐和反应物料产生强烈的搅动作用,并分散成许多细小气泡由炉底部向上移动。悬浮于熔盐中的细物料在表面张力作用下黏附于熔盐与Cl2气泡的界面上,随熔盐和气泡的流动而分散于整个熔体中,为在高温下进行氯化反应创造了良好的条件。反应产物TiCl4和沸点较低的组分(SiCl4,AlCl3,FeCl2等)及非冷凝性气体(CO和CO2等)以气态从熔盐中逸出进入冷凝分离系统;高沸点氯化物(MgCl2和CaCl2等)则残留在熔盐中,使熔盐组成及其物理化学性质逐渐发生变化。因SiO2的氯化率较低,大部分以固体渣形态在熔盐中积累[10]。

2 氯化工艺

2.1 沸腾氯化炉

2.1.1 沸腾床流态化氯化炉

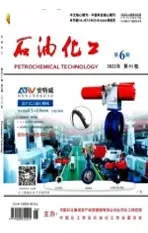

目前,国内多采用圆柱型沸腾床流态化氯化炉[11-19],其装置示意图见图1。装置分为沸腾段、过渡段、扩大段和Cl2分配室4个部分。

沸腾段的直径由产能和沸腾炉单位面积上的生产能力来确定。沸腾段的高度取决于所处理物料的性质。在实际生产中,若所处理的物料粉尘较多,则可通过增加沸腾段的高度降低粉尘率,但太高易出现大气泡,造成非正常流化。因此,对于小型炉沸腾段的高度为直径的2~4倍为宜。随着沸腾炉的大型化,高径比逐渐减小。沸腾段内衬一般由5层组成。最外层是保温材料捣固层,第2层和第4层为耐火黏土砖层,第3层为电极糊熔铸层,最里层为水玻璃混凝土或矾土磷酸盐混凝土预制块或耐火高铝砖。

在实际生产中,采用增大扩大段直径达到除尘的目的,但直径过大会增加建设费用,效果也不理想。目前扩大段的直径一般为沸腾段直径的4倍。扩大段高度一般约为扩大段直径的1.5倍。扩大段的内衬一般分3层。最外层为耐火耐酸混凝土捣固层或耐火高铝砖,里面两层为黏土砖。

过渡段锥角(其锥面所夹的角)的大小与过渡段的高度有关,也与沸腾炉的总高度有关。合理的锥角应按物料的自然堆积角来确定。实际中过渡段的锥角一般取60°。内砌层为耐火黏土砖及耐酸混凝土,靠近沸腾段部位局部可用耐火高铝砖。

Cl2分配室的作用:一是支撑筛板;二是使Cl2静压分布均匀,并创造一个良好的初始流化条件。筛板起到支承物料和均匀分布气体的作用,从而使物料更好地沸腾。影响筛板性能的因素为开孔率和筛板形式。在实际生产中,开孔率一般为0.8%~1.0%。筛板的形式有直流型、风帽型和密孔型3种。加料口一般选在流化床层自由面稍高处。排渣口的位置取决于所采用的筛板,一般在筛板向上200 mm处。

图1 圆柱型沸腾床流态化氯化炉的示意图Fig.1 Boiling cylindrical fuidized bed chlorination furnace. 1 Furnace gas outlet;2 Flap;3 Pressure gauge;4 Feeder;5 Sieve;6 Slag discharge port;7 Chlorine gas inlet tube;8 Thermocouple;9 Reaction zone lining;10 Expanding segment lining;11 Pyrometer;12 Lid water pipe;13 Water cooled cover

2.1.2 后处理及固液分离设备

沸腾氯化中的后处理设备包括收尘冷却器和淋洗塔,见图2。收尘冷却器可使由氯化炉出来的混合气体经减速而冷却降温,还可使高沸点杂质氯化物冷凝并与夹带的固体颗粒一起沉积下来。通常采用延长设备长度或增加收尘器数目的方法提高除尘效果。淋洗塔可将TiCl4气体和低沸点杂质冷凝成液体,在收尘器内未被分离的高沸点杂质也可被冷凝下来。因此,不宜采用填料塔、筛板塔和泡罩塔等易堵塞的设备。最低冷却温度维持在-15~-10℃为宜。

沸腾氯化中的固液分离设备包括浓密机和管式过滤器。浓密机通过重力沉降,使悬浮在TiCl4中的固体杂质沉积下来,由底部螺旋排出。为使粗TiCl4中的固体杂质含量降至最低,由浓密机出来的TiCl4需经管式过滤器再次过滤。

图2 收尘冷却器和淋洗塔的示意图Fig.2 Collecting cooler and leaching tower.

2.1.3 原料的准备

2.1.3.1 Cl2

用紫铜管将钢瓶液氯引入沉浸在热水浴中的蛇形管蒸发器中进行气化,然后经过缓冲罐和孔板流量计进入氯化炉内。蒸发器的水浴温度为45~70℃,缓冲罐压力为0.29~0.39 MPa。

2.1.3.2 钛渣

从氯化反应的角度,要求钛渣的品质越高越好,还要求CaO和MgO的含量不能太高,以利于保持良好的流化状态。但随着钛渣品质的提升,钛渣的成本会急剧上升。综合考虑,以60~200目CaO和MgO的含量总和不小于80%(w)为宜。

2.1.3.3 石油焦

石油焦是石油炼制过程的产物,各种焦的成分不一。应指出的是,炉料中水分含量高对氯化不利,所以最好在配料前对石油焦进行单独干燥。

2.1.3.4 混合料

物料的混合大致有2种方法。筛分法对物料的粒径和配比的控制都很精确,但生产流程长,且若不经过机械筛分,很难达到理想的粒度。竖井风选法具有工艺流程简单、能连续生产和生产率高等优点。

2.1.4 影响氯化的因素

2.1.4.1 温度

钛渣加碳氯化反应为放热反应,故只需初始时供热达到反应温度,氯化反应就可靠自热继续进行。在温度低于650 ℃时,氯化过程处于反应动力学区域,此时升高温度可加快反应速率。高于650℃时,氯化过程处于扩散区域,继续升高温度对反应速率影响不大。

2.1.4.2 Cl2的流速和浓度

在一定的物料粒度下,Cl2流速过低,物料不能达到沸腾,而发生固定层氯化;Cl2流速过高,物料在炉内来不及反应就被带走,使带出率增高。较适宜的Cl2流速应介于临界流化速率和颗粒带出速率之间。

Cl2浓度越高,反应速率越快,进行得越完全。实际上为了综合利用、降低成本,在镁电解的低浓度Cl2中,加入一定量的纯Cl2使其浓度保持在80%(φ)以上,即可满足生产需求。

2.1.4.3 物料的粒度和孔隙度

当Cl2流速一定时,物料粒度过大,不易沸腾;而粒度越细,孔隙度越大,比表面积就越大,反应速率也越快。但若物料粒度太细,有可能发生沟流和腾涌现象,从而破坏沸腾床的稳定性,物料还可能来不及反应就被带出炉外。实际生产中常常采用较宽范围的粒径分布,这可使流态化及层流化平稳、均匀且气泡较小,并可增大相界面积。为了保证在同一Cl2流速下,钛渣和石油焦均匀沸腾而不分层,必须使钛渣(密度大)的粒度小于石油焦(密度小)的粒度。

2.1.4.4 配碳量

配碳量过低,不能满足反应的需要,氯化不完全。配碳量过高,使炉渣量和气体量都增加,导致TiCl4分压降低,不利于TiCl4的冷凝。在实际生产中,可以根据排出炉渣的颜色来检验配碳量是否准确。当炉渣呈灰色时,说明配碳量适合;当炉渣呈金黄色时,说明配碳量过低;当炉渣呈黑色时,说明配碳量过高。一般控制m(钛渣):m(石油焦)=100:30。若物料为氯化金红石或使用稀释的Cl2,应适当增加配碳量。当采用高钛渣作原料时,由于其中含有一定量的低价氧化钛,故其配碳量应随低价氧化钛的含量相应降低。如果富钛料中Ca和Mg的含量高,则需增加碳量作为稀释剂。实际中还须考虑碳的机械损失。

2.1.4.5 料氯比

实际生产中,一般采用m(Cl2):m(物料)= 100:65。

2.1.4.6 原料中钙镁的含量

当钛渣中MgO和CaO的含量较高时,生成的MgCl2和CaCl2的熔点较低,但沸点较高,呈熔融状态留在炉内,使炉料黏结,排渣困难,而且破坏沸腾状态,使沸腾氯化难于进行。所以要求钛渣中CaO和MgO的含量总和不超过1%(w)。

2.2 熔盐氯化

熔盐氯化法是将磨细的钛渣和石油焦悬浮在熔盐介质中,通入Cl2与其相互作用,氯化生成TiCl4。工业上,熔盐氯化法一般与镁电解生产联合,用镁电解产生的废电解质及电解产生的Cl2[20-22]。电解质的组成根据熔盐的熔度、黏度、密度、表面张力及氯化率和速率的关系来确定。镁废电解质组成(w)一般为:KCl 75%~80%,NaCl 8%~10%,CaCl21%~7%,MgCl24%~8%,FeCl2+MnCl25%~7%。

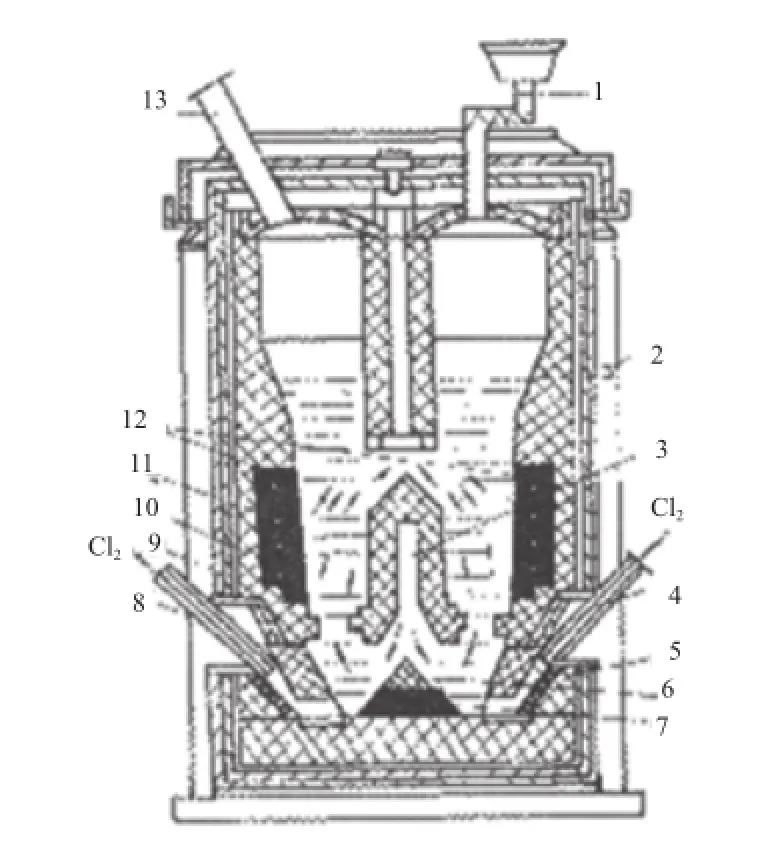

熔盐不只是氧化物氯化时的介质,而且是提高反应区氯浓度的有效催化剂。FeCl3的存在可使TiO2的氯化速率大幅提高。因为FeCl3在反应过程中起着氯化剂和催化剂的作用,它把溶解度不大的气态氯传递给了TiO2。熔盐氯化的最适宜温度为700~800 ℃。图3为熔盐氯化炉的示意图。

图3 熔盐氯化炉的示意图Fig.3 Molten salt chlorination furnace apparatus.1 Feeder;2 Thermocouple;3 Firebrick;4 Aisle;5 Cooling tower packing;6 Intermediate compartment;7 Side electrode;8 Chlorine tube;9 Furnace casing;10 Graphite protection wall;11 Water-cooled hollow;12 Electrode;13 Gas outlet

与其他氯化法相比,熔盐氯化法具有以下优点:1)粉料入炉,对原料粒度无苛刻要求;2)熔盐体中的剧烈搅拌强化了固-液-气三相的传热和传质过程,因而炉子的单位生产率高;3)因生成的几乎全是CO2,而CO含量低,炉气中TiCl4浓度增高,有利于后续系统的冷却和冷凝;4)过程在较低温度下进行,炉气中铁、铝、硅的氯化物浓度低,有利于TiCl4的精制提纯;5)因主要生成CO2,即使漏入空气,也没有爆炸危险性,生产安全;6)对炉料的要求不苛刻,适宜处理高钙镁钛渣和TiO2品质较低的钛渣。熔盐氯化也存在一些缺点:1)废熔盐量大、处理较困难,由于要经常排盐,会造成钛和碳的损失;2)废熔盐因不能处理而长期堆存,所含有害氯化物对环境造成污染;3)高温熔盐体腐蚀性强,氯化炉寿命短。

3 结语

我国粗TiCl4的生产提纯过程中有大量的氯化废渣和除尘废渣产生,既造成了资源的浪费又污染了环境。合理的回收废渣、减少环境污染是亟须解决的问题。改进控制系统,采用计算机自动调整控制进料配比和反应条件,简化进炉流程,合理配置,既可提高产能又可降低消耗,减少环境污染,节约设备投资,降低各项费用和生产成本。

[1]王志东,熊绍锋,谭强强,等. 粗四氯化钛的铝粉除钒工艺及机理研究[J]. 中国氯碱,2008(8):26 - 30.

[2]侯丽萍. 四氯化钛的生产工艺改进[J]. 安徽化工,2016,38(4):51 - 52.

[3]常跃仁. 四氯化钛生产工艺研究[J]. 材料与加工,2009,25(4):37 - 39.

[4]杨冬梅. 遵宝钛业“氯化法生产高品质四氯化钛”项目通过国家验收[J]. 钢铁钒钛,2015(1):124.

[5]苏建阁,刘瑞丰. 一种四氯化钛喷雾洗涤器和洗涤方法[J].无机盐工业,2014,46(3):78.

[6]苏建阁,刘瑞丰. 关于四氯化钛泥浆中四氯化钛含量定量测量方法的研究[J]. 天津化工,2014,28(2):43 - 44.

[7]刘立文. 四氯化钛生产工艺探讨[J]. 无机盐工业,2013,45(2):36 - 39.

[8]杨易邦,王富文,马昕. 我国先进的四氯化钛铝粉除钒工艺配置[J]. 云南冶金,2013,42(6):39 - 41.

[9]王亚锋,李俊峰,于振才. 沸腾氯化生产四氯化钛的热平衡分析物理与化学研究[J]. 河南科学,2016(1):25 - 28.

[10]李亚军,孙虎民,许伟春. 粗四氯化钛除钒工艺现状及发展趋势[J]. 现代化工,2007,27(6):24 - 26.

[11]令狐昌鸿. 云南高钛渣在沸腾氯化中的应用与探讨[J]. 轻金属,2002(6):48 - 50.

[12]徐光景. 沸腾氯化法制四氯化钛的生产工艺危险性分析[J].化工管理,2013(18):44 - 45.

[13]刘水根,邓国珠,赵海涛.“一步法”铝粉除矾精制四氯化钛工艺[J]. 有色金属工程,2013,3(6):56 - 58.

[14]陈辉. 沸腾氯化生产四氯化钛工艺技术[J]. 现代机械,2010(5):68 - 70,81.

[15]马慧娟,汪珂. 高钙镁含钛物料沸腾氯化制取四氯化钛工艺的研究[J]. 稀有金属,1981(3):21 - 23.

[16]黄权英,温旺光,钟法宝,等. 攀矿高镁钙含钛物料的沸腾氯化问题[J]. 钢铁钒钛,1987(1):24 - 28.

[17]温旺光,钟法宝, 林激扬,等. 无筛板沸腾氯化攀枝花矿高钛渣制取四氯化钛[J]. 钢铁钒钛,1982(4):28 - 30.

[18]陆和东,练林海. 无筛板沸腾氯化法四氯化钛生产工艺[J].氯碱工业,2009,45(9):26 - 29.

[19]曲红权, 陈德明. 国内一流的沸腾氯化实验室即将在攀钢建成——用于开发适合攀西地区钛原料特点的沸腾氯化技术工艺[J]. 钢铁钒钛,2005,26(4):42.

[20]胡元金. 熔盐氯化主要影响因素及控制方法[J]. 科技信息,2011(19):47 - 49.

[21]路辉,杨仁牧,蒙钧,等. 熔盐氯化所生产粗TiCl4固含量偏高的原因分析[J]. 稀有金属与硬质合金,2013,41(5):1 - 10.

[22]向小艳,王学文,王明玉,等. 熔盐蒸馏法回收粗四氯化钛沉淀泥浆中的TiCl4[J]. 稀有金属,2016(1):17 - 23.

(编辑 王 馨)

日本JST确认石墨烯涂层的低摩擦化现象

日经技术在线(日),2016 - 02 - 29

近日,日本科学技术振兴机构(JST)称,由于石墨烯的作用而使摩擦变得非常低的“超润滑现象”的研究取得成功,并探明了其机理。这样,将来有望在表面涂一层石墨烯来减小机械零部件的摩擦,以实现超薄膜固体润滑剂技术。

他们认为物体与物体之间的接触面随着表面上双方原子的灵活移动、对齐,会产生很强的吸附力,从而形成摩擦力。而构成石墨烯的碳原子之间的C—C键的结合力非常强,原子几乎是不动的,因此原子不会对齐,这样界面产生的吸附力就较弱。要想探明石墨烯为什么会导致超润滑现象,就必须要对基板物质与石墨烯之间界面实施纳米级的摩擦特性检测。至今为止,很难在基板表面上配置界面的原子结构及结晶面的排列方向明确的石墨烯。这次通过在洁净的金基板表面上生成石墨烯纳米带的方法解决了这一难题。

日本开发出新型合成芳香族硅化合物的方法

日经技术在线(日),2016 - 03 - 16

近日日本理化学研究所(简称理研)宣布开发出不使用任何金属及其他添加剂,仅使用“有机硼化合物”作为催化剂,就可以高效合成“芳香族硅化合物”的新型方法。该方法有望作为一种环保型且省资源的合成方法,在工业领域被广泛应用。

众所周知,芳香族硅化合物是一种在苯环的碳(C)上键合了硅(Si),形成了C—Si键的一系列化合物。这些化合物可以广泛地用于有机电子、医疗产品及材料合成等领域。但以往的合成方法必须使用金属催化剂,这样会造成金属残留在生成物中,特别是在有机电子等功能性材料及医疗产品合成领域,存在残留金属对产品质量的影响及去除金属时的成本等问题。另外,还存在需要添加大量氢受体来去除反应中产生的氢气的问题。

为此,研究小组的研究人员在进行使用金属催化剂的芳香族硅化合物的硅化反应中发现,不使用金属催化剂,仅靠少量的有机硼化物就能反应。研究还发现,该反应的适用范围非常广,连以前不能使用金属催化剂的有机氯化氢硅烷都可以使用。另外,也不需要添加氢受体来去除反应所产生的氢气。公司称,今后要开发以有机硼化物为催化剂、可使多种有机化合物发生碳氢键转换的反应。

研究人员开发新型生产工艺用于电活性聚合物

Rubb World,April 8,2016

瑞士材料试验所(Empa)和伯尔尼大学开发出一种新的电喷镀方法,这能够使人造肌肉由纳米薄硅树脂层制造。因为这种类型的肌肉能够在低压下操作,在尿失禁的治疗方面有潜在的未来医学应用。弹性体被称作电活性聚合物,它将电能转变成机械能,具有各种各样的应用。瑞士Optotune公司和Empa已经在市场上推出了这种类型的无限聚焦透镜。当材料施加电压时开始膨胀;当电流不再流动时材料再一次收缩。为了有效地运作,微米厚硅树脂层需要几百伏的电压,该电压对于人体内的人造肌肉太高。另一方面,纳米薄层仅仅需要几伏电压。因为这些薄层施加的力非常低,为了产生足够高的力,必须层层相叠几千层。

然而,目前的生产方法不适合于制造这种分层结构。伯尔尼大学生物材料科学中心与Empa机械系统工程系等共同开发出一种沉积法,能够使制造的硅树脂层比1 μm还薄。因此,这些层非常平坦:其表面粗糙度小于1 nm。在Empa实验室,硅树脂分子借助高压电流汽化;这种技术被称为电喷镀。电喷镀通常使用直流电实施。然而,由于人造肌肉的开发,Empa科学家们正在使用交流电进行实验。以这种方式创建的几千层可以建立人造肌肉,需要仅40 V的操作电压。这大致相当于一个纽扣电池的电压。这些研究人员希望这种技术能够很快被用来制造植入物用于治疗尿失禁。这个相对简单的生产工艺是非常适用于工业生产和为制造可以利用的人造肌肉提供巨大潜力(如电挡风玻璃雨刷)。

Advances in the production process of crude TiCl4

Yang Tianyu1,Liu Cheng2

(1. SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China;2. Dalian Xizhong Island Petrochemical Industrial Park Development Co. Ltd.,Dalian Liaoning 116317,China)

Three production methods for titanium tetrachloride,namely shaft furnace chlorination,boiling chlorination and molten salt chlorination were introduced. The process flows of the boiling fluidized bed chlorination furnace and molten salt chlorination furnace installations were discussed. The infuences of the characteristics of raw materials on production equipments were analyzed. The efects of temperature,velocity and concentration of Cl2,particle size and porosity of some of the raw materials,and contents of carbon,calcium and magnesium in the reaction system on the boiling chlorination were investigated. The prospect of the chlorination technology for the crude TiCl4production was forecast.

crude TiCl4;boiling chlorination;molten salt chlorination

1000 - 8144(2016)07 - 0880 - 05

TQ 124

A

10.3969/j.issn.1000-8144.2016.07.019

2016 - 04 - 13;[修改稿日期]2016 - 05 - 05。

杨天予(1980—),女,辽宁省锦州市人,硕士,工程师,电话 010 - 59202510,电邮 yangty.bjhy@sinopec.com。