生物酸化黄酒工艺的研究

2017-01-19肖蒙刘克黄媛媛彭金龙胡健

肖蒙,刘克,黄媛媛,彭金龙,胡健

(1.上海金枫酒业股份有限公司,上海201501;2.上海石库门酿酒有限公司,上海201501)

生物酸化黄酒工艺的研究

肖蒙1,刘克2,黄媛媛1,彭金龙2,胡健1

(1.上海金枫酒业股份有限公司,上海201501;2.上海石库门酿酒有限公司,上海201501)

通过单因素实验和正交实验确定乳酸菌制备生物酸化液的最优发酵条件:菌株A、接种量5%(v/w)、培养基为90%(w/w)大米糖化液+10%(w/w)麦芽汁、总糖浓度80 g/L、发酵时间96 h。在此条件下制备的生物酸化液经过巴氏杀菌,冷却之后按照10%(v/w)接种量接入烘米法酿造黄酒的发酵罐中,能起到以酸制酸,抑制杂菌繁殖,

黄酒;乳酸菌;生物酸化

黄酒是我国传统发酵食品,拥有6000多年历史,享有“国酒”的美誉[1]。浸米工艺是传统黄酒生产工艺中至关重要的一步,其目的是提高酸度并有利于后续蒸煮糊化,从而达到发酵过程以酸制酸,抑制杂菌繁殖的目的。但是为了节能和减少米浆水排放量,以前有部分黄酒企业通过回收米浆水做投料水使用,虽然能起到一定的节能减排作用[2],但在浸米时产生的米浆水会时常产生异味[3],从而导致酿造出的黄酒质量受到影响。之后很多企业也出现了诸多新工艺,如烘米式酿造法、煮粥式酿造法等,这些酿造方法虽然取消了浸米工艺从而减少了米浆水排放量,但也出现了无法在发酵前期实现以酸制酸,从而容易导致发酵失控,酸度时高时低的问题,进而影响黄酒质量。本研究通过开发乳酸菌生物酸化工艺,并将其应用到黄酒生产新工艺中,达到了以酸制酸的目的,保证了黄酒发酵的正常进行。

1 材料与方法

1.1 材料与仪器

大米糖化液:总糖147 g/L,酸度1.2 g/L,氨基酸态氮(A-N,下同)0.03 g/L。

麦芽汁:总糖94 g/L,酸度1.03 g/L,A-N0.33 g/L。

仪器设备:DNP-9272型电热恒温培养箱,上海精宏实验设备有限公司;恒字净化工作台,上海跃进医疗器械厂。

1.2 实验方法

1.2.1 乳酸菌酸化液制备

1.2.1.1 乳酸菌菌种和培养时间

以2株产酸能力较强的乳酸菌为实验菌株,编号分别为A、B,将2株菌株分别以5%的接种量接到90%大米糖化液+10%麦芽汁的培养基中,在37℃条件下培养一段时间,观察其产酸情况。

1.2.1.2 培养基

将产酸能力强的菌株按照5%接种量分别接种到100%大米糖化液(1#培养基)、90%大米糖化液+10%麦芽汁(2#培养基)、50%大米糖化液+50%麦芽汁(3#培养基)、100%麦芽汁(4#培养基)4种培养基中,并用水将4种培养基中的总糖调整到80 g/L,以37℃培养72 h,观察其产酸情况。

1.2.1.3 发酵温度

以产酸能力强的菌株为实验菌株,将其按照5%接种量接入到90%大米糖化液+10%麦芽汁的培养基中,分别在34℃、37℃、40℃、43℃下发酵,观察其产酸情况。

1.2.1.4 培养基浓度

将90%大米糖化液+10%麦芽汁的培养基加水进行稀释,稀释至总糖分别为50 g/L、80 g/L、110 g/L、140 g/L,将乳酸菌按照5%接种量接种到这4种培养基中,培养72 h,观察产酸情况。

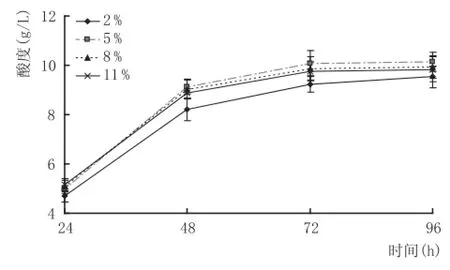

1.2.1.5 乳酸菌接种量

将90%大米糖化液+10%麦芽汁的培养基加水稀释至总糖为80 g/L,将乳酸菌分别按照2%、5%、8%和11%接种量接种到培养基中,以37℃培养72 h,观察产酸情况。

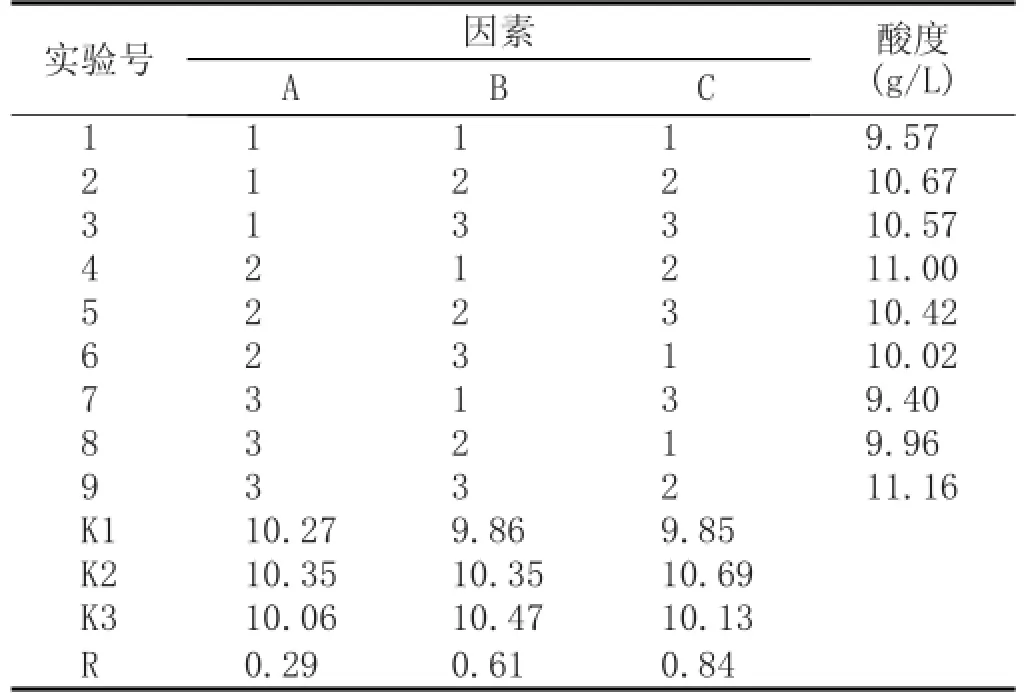

1.2.1.6 正交实验确定最优发酵条件

以菌株A为实验菌株,在90%大米糖化液+10%麦芽汁为培养基发酵96 h的条件下,对生物酸化液在培养温度、培养基浓度、乳酸菌接种量上进行3因素3水平的正交实验,确定最优发酵条件(见表1)。

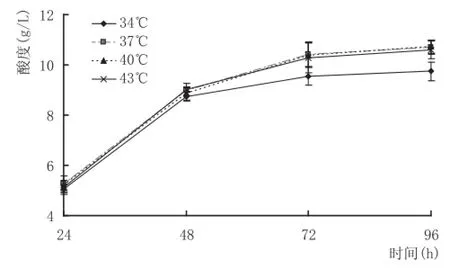

表1 正交实验因素水平表

1.2.2 黄酒酸化工艺

首先,将最优发酵条件下制备的生物酸化液在68℃条件下进行杀菌并保温30m in,然后冷却到28℃,分别按照5%、10%、15%的接种量接入到烘米法酿造黄酒的发酵罐中,让其发酵,并与不接入酸化液的烘米法酿造黄酒工艺进行比较,观察发酵过程酸度及发酵情况。

2 结果与讨论

2.1 乳酸菌酸化液制备条件优化

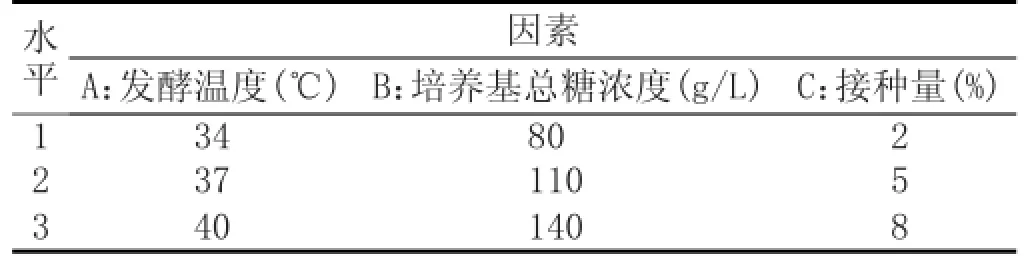

2.1.1 乳酸菌菌种和培养时间(见图1)

如图1所示,A、B菌株都是随着时间的延长,酸度升高,但在96 h以后基本不再产酸,考虑到实际生产的可行性,确定A、B菌种在96 h时产酸基本达到最大值,且A菌株产酸效果更佳,确定A菌株为实验菌株,并确定96 h为发酵的终止时间。

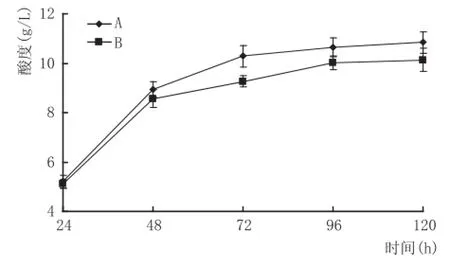

2.1.2 培养基(见图2)

图1 不同乳酸菌产酸情况与培养时间的关系

图2 菌株A在不同培养基条件下的产酸情况

由图2可知,菌株A在100%纯大米糖化液(1#培养基)中的产酸效果明显劣于在含麦芽汁的培养基中的产酸效果,但是随着麦芽汁浓度的提高,菌株产酸效果提升不明显,结合生产成本和从保持黄酒风味考虑,确定培养基为90%大米糖化液+10%麦芽汁。

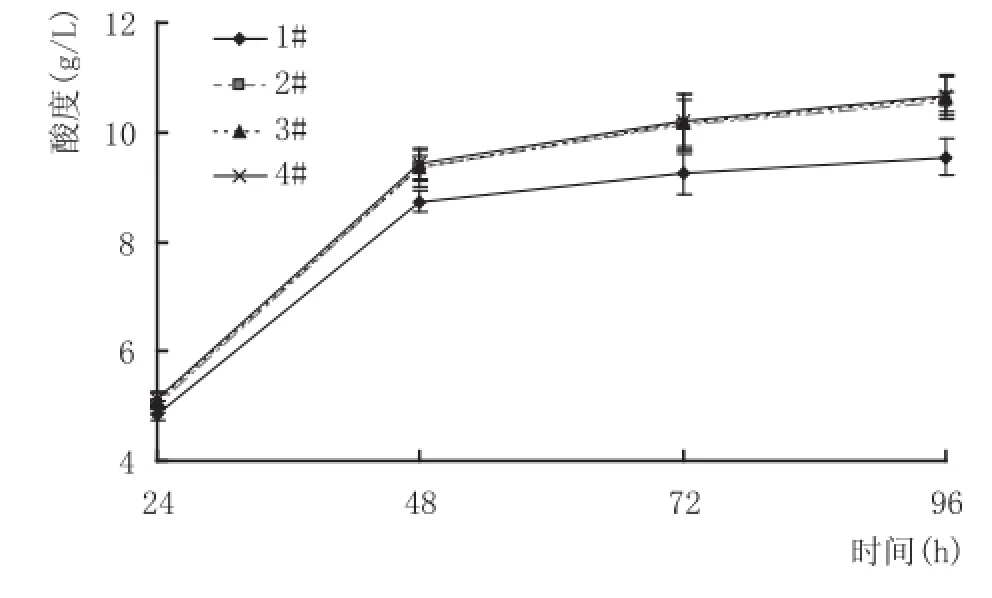

2.1.3 发酵温度(见图3)

图3 菌株A在不同温度条件下的产酸情况

从图3可以看出,40℃时,酸度达到10.72 g/L,与37℃的酸度10.69 g/L相比,无明显差异,考虑到生产能耗,确定37℃为乳酸菌生物酸化液的发酵温度。

2.1.4 培养基总糖浓度(见图4)

由图4可知,当总糖在50 g/L时,酸度为8 g/L左右,当培养基的总糖在80 g/L、110 g/、140 g/L时,在96 h酸度都能达到10 g/L以上,且差异性不明显。考虑节约成本,将培养基的总糖确定为80 g/L。

2.1.5 乳酸菌接种量(见图5)

图4 菌株A在不同浓度培养基条件下的产酸情况

图5 菌株A在不同接种量条件下的产酸情况

由图5可看出,产酸情况并不是随着菌株A接种量的增加而增加,当接种量为5%时,发酵到96 h时酸度为10.14 g/L,效果最好,所以确定菌株A的接种量为5%。2.1.6正交实验确定最优发酵条件(表2)

表2 正交实验结果L9(33)

由表2可知,培养温度、培养基总糖浓度、接种量的影响次序:接种量>培养基总糖浓度>培养温度。产酸效果最佳的配比为A3B3C2,但此配比需要发酵温度40℃,培养基总糖浓度140 g/L,接种量5%,此配比要求温度较高,培养基浓度高,在生产操作上不利于节能减排,同时从表2可以发现,A2B1C2发酵96 h酸度能达到11.0 g/L,虽然略低于A3B3C2的11.16g/L,但差距不显著,所以确定A2B1C2——发酵温度37℃,培养基总糖浓度80 g/L,接种量5%为最终发酵条件。

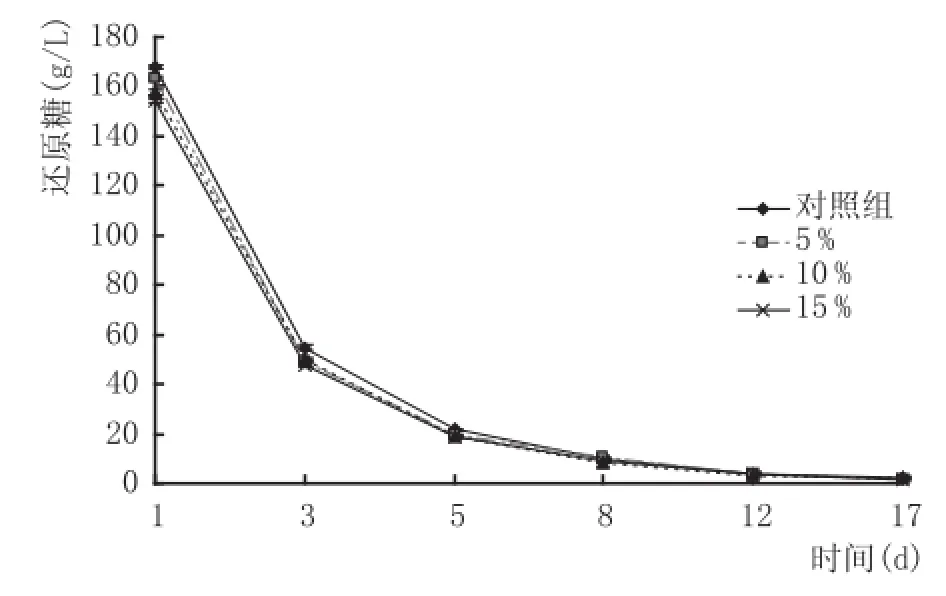

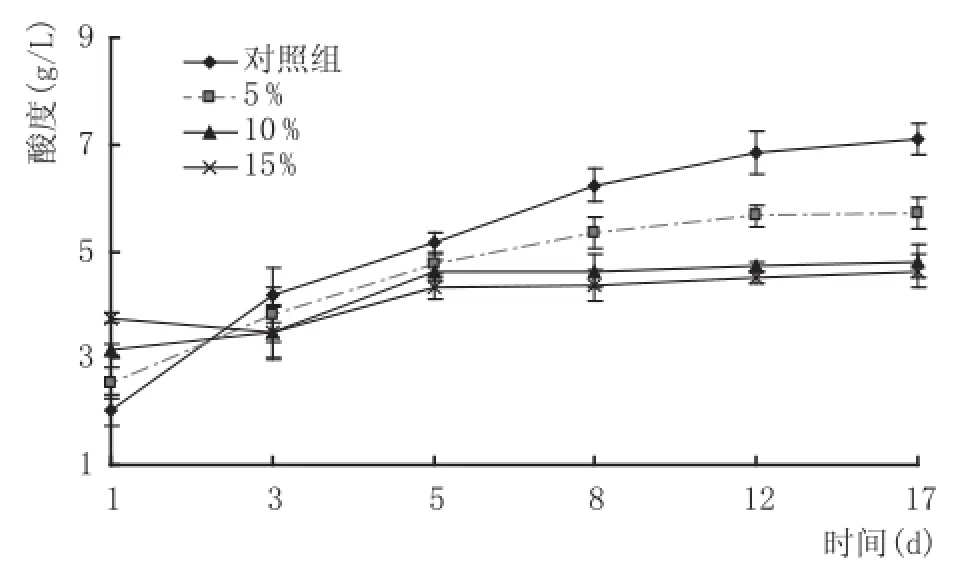

2.2 黄酒酸化工艺(见图6、图7、图8)

图6 不同接种量的乳酸菌酸化液在黄酒生产中对酒精度的影响

图7 不同接种量的乳酸菌酸化液在黄酒生产中对还原糖的影响

图8 不同接种量的乳酸菌酸化液在黄酒生产中对酸度的影响

从图6、图7可以看出,在烘米法酿造黄酒的过程中接入了不同量的生物酸化液,随着生物酸化液接种量的增加,最终酿造出的黄酒在酒精度和还原糖的指标上与对照组无显著性差异。但从图8可以看出,对照组和接入不同乳酸菌酸化液工艺的黄酒在酸度上差异性较大,第1天由于发酵开始,发酵过程产酸缓慢,所以接入了乳酸菌酸化液的黄酒生产发酵罐在第1天酸度明显偏高,且接种量越高,酸度越高。当发酵到3~17 d时,对照组和接种量5%2组的酸度就明显高于10%和15%2个组,出现了接种量越高,酸度越低的情况,这与烘米法酿造黄酒没有浸米工艺或者说酸化液接种量太少无法达到以酸制酸的作用有关。对照组和接种量5%2个组最终酸度分别达到了7.11 g/L和5.72 g/L,酸度偏高,不符合清爽型黄酒的质量要求。但实验组中的接种量10%、15%的黄酒最终酸度却为4.5~5.0 g/L,符合黄酒质量要求。所以综合考虑确定生物酸化液接种量为10%比较合理。

3 结论

通过单因素实验和正交实验确定乳酸菌生物酸化最佳发酵工艺:菌株A、接种量5%、培养基为90%大米糖化液+10%麦芽汁、总糖浓度80 g/L、发酵时间96 h,可得到酸度11.0 g/L的生物酸化液,此酸化液口感柔和,无异味。对此酸化液进行巴氏杀菌,冷却后按照10%(v/v)的量添加到没有进行浸米的烘米法新工艺中,能以酸制酸,抑制杂菌生长,起到了节能减排,保障黄酒发酵稳定的作用,进而为酿造高质量的黄酒奠定了基础。

[1]方心芳.中国酒文化和中国名酒[M].北京:中国食品出版社, 1989:117-131.

[2]薛洁,王异静,刘岩,等.黄酒酿造中米浆水回用技术的研究[J].酿酒科技,2009(9):17-19.

[3]谢广发,曹钰,程斐,等.应用生物酸化浸米技术生产黄酒[J].食品与生物技术学报,2014,33(2):217-223.

Biological Acidification of Yellow Rice Wine

XIAO Meng1,LIU Ke2,HUANG Yuanyuan1,PENG Jinlong2and HU Jian1

(1.Jingfeng Winery Co.Ltd.,Shanghai201501;2.Shikumen Winery Co.Ltd.,Shanghai201501,China)

The best fermenting conditions for the preparation of biological acidizing fluid by lactic acid bacteria were determined by single factor test and orthogonal test as follows:strain A,5%(v/w)inoculating quantity,culture mediums composed of 90%(w/w)rice saccharifying liquid+10%(w/w)malt juice,total sugar content was 80 g/L,and fermentation time was 96 h.The produced biological acidizing fluid underwent pasteurization and cooling and then was inoculated(inoculating quantity of 10%(v/w))in the fermenting pot of yellow rice wine produced by drying rice method,which could effectively inhibit acids formation and bacteria reproduction,and guarantee pure acid taste and good wine quality.

yellow rice wine;lactic acid bacteria;biological acidification

TS262.4;TS261.4;TS261.1

A

1001-9286(2017)01-0068-03

10.13746/j.njkj.2016284

2016-09-18;

2016-11-03

肖蒙(1988-),男,工程师,硕士,研究方向为黄酒发酵,E-mail:neoxiao@126.com。

胡健(1981-),男,高级工程师,硕士,研究方向为黄酒发酵,E-mail:57449713@qq.com。

优先数字出版时间:2016-11-25;地址:http://www.cnki.net/kcms/detail/52.1051.TS.20161125.1246.004.html。

酸味纯正,保证黄酒质量的目的。