高磷赤铁矿制备碳化铁的产物分离试验研究

2017-01-18王恒辉李光强马江华胡钰鑫

王恒辉,李光强,马江华,胡钰鑫,赵 栋

(1. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;2. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

高磷赤铁矿制备碳化铁的产物分离试验研究

王恒辉1,2,李光强1,2,马江华2,胡钰鑫2,赵 栋1

(1. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;2. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

利用高磷鲕状赤铁矿制备碳化铁,产物中含磷组分是影响碳化铁质量的关键因素。为了探究分离方式和添加剂对产物中含磷组分分离的影响,在1023 K下分别用无添加、添加2% V2O5和添加5% Na2SO4的高磷鲕状赤铁矿制备碳化铁,将制得的产物球磨不同时间后采用磁选或离心+磁选的方式进行产物分离,最后分析产物中含磷组分的变化。结果表明,延长球磨时间可以提高产物的脱磷率,但球磨时间过长会降低产物的铁收得率,以球磨2 h为宜;无添加剂时制备所得碳化铁试样球磨时间从1 h延长至2 h后,脱磷率从18.17%升至18.48%,再增加离心分离操作后,会进一步提升产物的脱磷率至23.04%;添加5% Na2SO4和2% V2O5均可破坏铁矿石的鲕状结构,有利于含Fe组分与脉石的分离,但添加Na2SO4会降低产物的碳化铁含量,而V2O5的添加则可同时促进碳化铁的生成以及提高产物的脱磷率,是一种较好的添加剂。

高磷鲕状赤铁矿;碳化铁;V2O5;Na2SO4;脱磷;分离效果;球磨;离心分离;磁选

宁乡式鲕状赤铁矿是我国目前储量最多的沉积型铁矿,它广泛分布于湖北、湖南、四川、贵州等地区。现已探明的该类铁矿储量多达37.2亿吨,占全国已探明沉积型铁矿储量的73.5%[1]。但是,由于含铁品位低和有害元素磷、铝等含量较高[2],严重阻碍了高磷鲕状赤铁矿石的大规模开发和利用。因此,有效去除鲕状赤铁矿中高含量的磷成为重要的研究课题。

现阶段去除高磷铁矿石中磷元素的方法主要有选矿法[3]、化学法[4]、微生物法[5]以及冶炼法[6]等,其中化学法存在二次污染以及成本较高等问题;微生物法脱磷效率低;选矿法工艺繁杂且效果不理想;而冶炼法需进行铁水预处理以及精炼深度除磷,工序复杂。因此,有必要探索并开发一种新的高磷铁矿综合利用技术。

碳化铁是一种功能材料,可用作信息材料、电磁屏蔽材料和催化剂等,它具有很强的机械强度,且由于自身杂质元素含量低,可作为炉料加入电炉中起到稀释钢中有害元素、降低气体和夹杂物含量的作用[7-9]。利用还原气体在低温下还原铁矿石可以制备碳化铁[10-13],且碳化铁在室温下具有强磁性,可采用磁选等工艺实现其与脉石的分离。本课题组率先进行了利用高磷鲕状赤铁矿制备碳化铁的研究,前期工作得出1023 K是H2/CH4两步法还原高磷鲕状赤铁矿制备碳化铁的最佳温度,并采用球磨后磁选的方法进行了碳化铁与含磷脉石的分离尝试,但分离效果并不理想[14-16]。为此,有必要进一步研究碳化铁与脉石的分离条件及其工艺参数的优化。已有研究表明,添加V2O5能促进碳化铁的生成[13,17],添加Na2SO4可以增加煤基还原时与高磷铁矿中的脉石反应的可能,从而破坏鲕粒结构,提高铁磷分离效果[18]。为此,本试验在1023 K下利用H2/CH4两步法分别在无添加剂、添加2% V2O5和添加5% Na2SO4的情况下还原高磷鲕状赤铁矿制备碳化铁,对产物试样采用湿磨、离心和磁选进行分离试验研究,旨在获得高磷鲕状赤铁矿制备碳化铁的最佳分选条件。

1 试验

1.1 原料

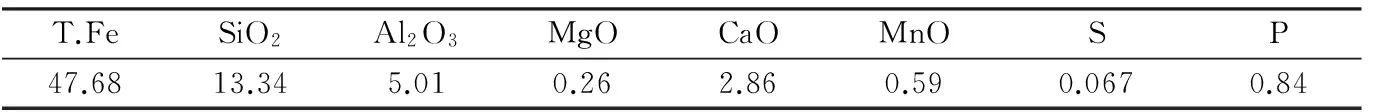

以鄂西高磷鲕状赤铁矿为原料,其主要成分如表1所示。反应气体为高纯H2和CH4,保护气体和冷却气体均为高纯Ar,纯度均为99.999%。

表1 高磷鲕状赤铁矿的主要成分(wB/%)

1.2 碳化铁的制备及产物分离

1.2.1 碳化铁的制备

高磷鲕状赤铁矿经破碎、筛分和细磨后筛选出-80目的粉料,以蒸馏水为黏结剂,分别制成一定重量的无添加、添加2%V2O5和添加5%Na2SO4的小球,在373 K下烘干120 min后,再在1173 K下烧结15 min,得到原料球团。

碳化铁的制备在自制立式电阻炉[16]中进行。将原料球团置于电阻炉中,炉管温度达到1023 K时,通入Ar驱赶反应管内的空气后改通H2(流量为150 cm3/min),开始称量试样质量,待试样失重量达到理论的最大失重量 (反应时间约1.5 h)时,改通CH4(流量为300 cm3/min)反应约30 min后,再改通大流量Ar冷却试样至室温后用玛瑙研钵将其研磨成细粉,将无添加、添加2% V2O5和添加5% Na2SO4制备所得产物试样分别编号为1#、2#、3#备用。

1.2.2 产物分离

为了得到较为纯净的碳化铁,降低产物中有害元素磷的含量,须对制备得到的产物进行成分分离,步骤如下:

(1)球磨。将研磨后的细粉置于QM-BP型行星球磨机中并注入适量的无水乙醇混合后进行球磨操作,球料质量比为10∶1,转速为400 r/min,充入高纯Ar进行全程保护。

(2)离心。将球磨后的试样添加适量无水乙醇后置于TG16-Ⅱ型高速离心机中,在5000 r/min的转速下离心分离5 min后,将上层溶液移入尾矿富集容器内,残留在离心管内的粉料于353 K下进行干燥。

(3)磁选。分别将球磨后未经离心的试样和离心后的试样经20目的筛网筛分后倒入装有适量乙醇的烧杯中,在外部杯底放置一块磁铁(磁场强度B=0.12 T),用玻璃棒充分搅拌后,静置2~3 min,用胶头滴管取出上层溶液,置于尾矿富集容器中。重复上述步骤6次,直至上层溶液清澈。将烧杯中的磁性物质置于真空干燥箱中在353 K下干燥至乙醇完全挥发后收集粉料,得到磁性材料。

1.3 产物的检测方法及其分离效果评价

1.3.1 检测方法

采用X’pert PRO MPD多功能X射线衍射仪、Nova 400 Nano场发射扫描电镜结合能谱仪及IRS Advantage ER/S型ICP-AES分析仪对试样进行表征和化学成分分析。

1.3.2 产物分离效果评价

产物分离效果评价指标主要有两个,即整个试验流程中铁的收得率ε和脱磷率η,其计算公式如下:

(1)

(2)

式中:α为产物试样中的全铁量,%;β为磁性材料中的全铁量,%;m0为原料球团的质量,g;m1为产物试样的质量,g;m2为磁性材料的质量,g;p0为原料球团中磷的含量,%;p1为磁性材料中磷的含量,%。

2 结果与分析

2.1 产物试样的成分及物相

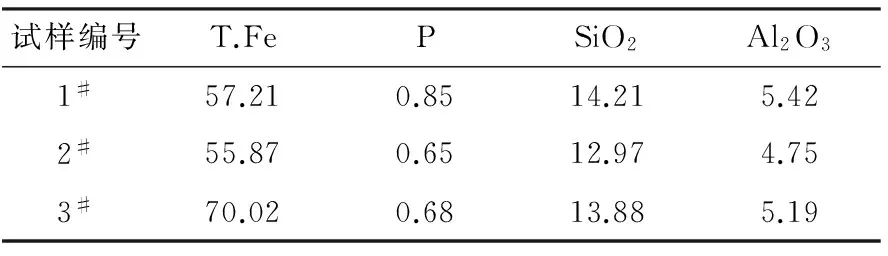

表2所示为1#~3#试样的化学成分。从表2可知,添加适量添加剂后,试样中的P含量明显降低。造成这一结果的原因可能有两个:①添加剂的加入稀释了产物中P的浓度;②添加剂的加入促进了磷灰石中的磷在H2或CH4气氛下的还原,生成可挥发的P相,如P2等,从而降低了产物中P元素的含量。

表2 不同添加剂下所制产物试样的化学成分(wB/%)

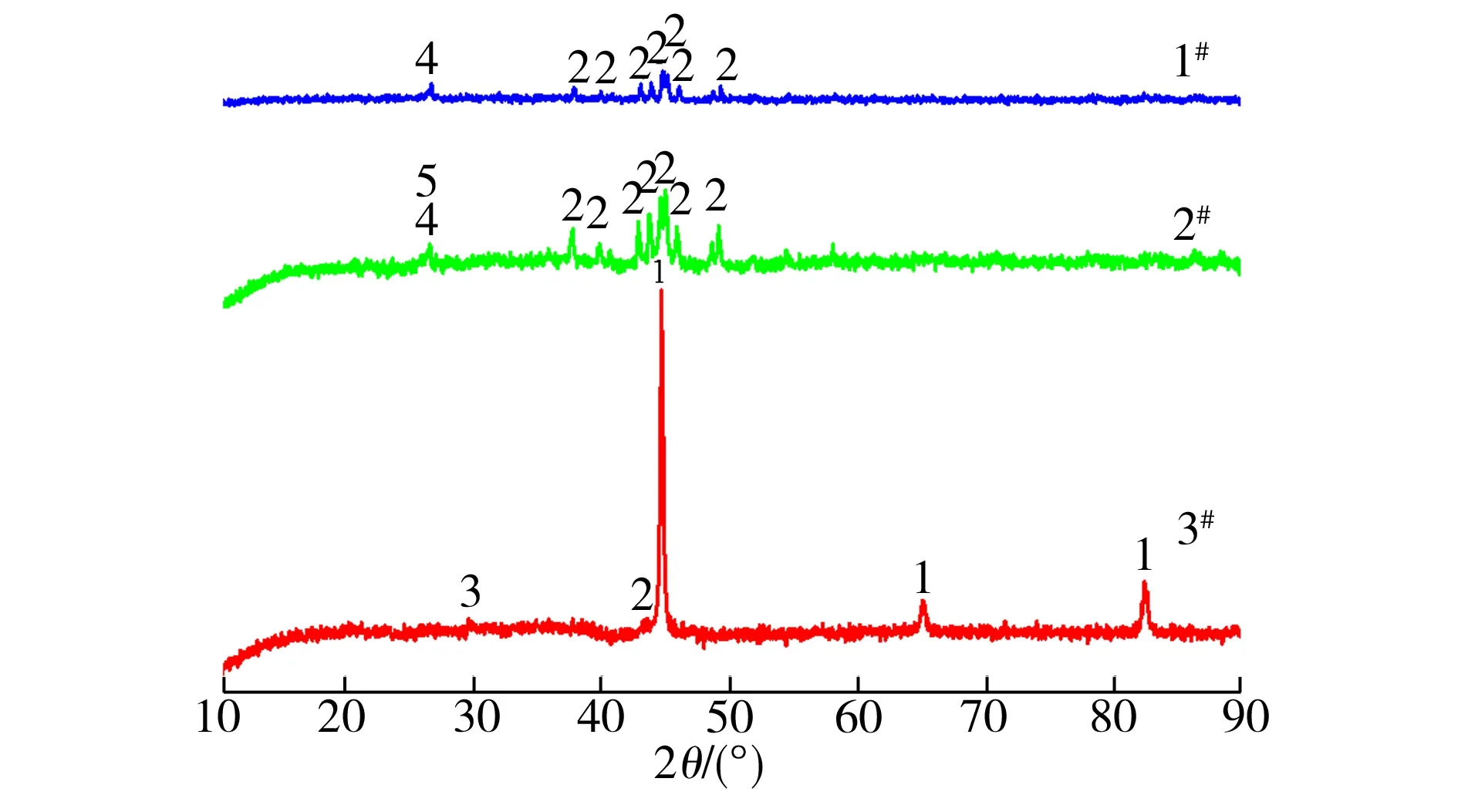

对不同添加剂下制得的产物试样进行XRD分析,结果如图1所示。由图1中可以看出,1#和2#试样主要物相为碳化铁,2#试样中碳化铁特征峰强度明显要强于1#试样,表明添加V2O5有利于碳化铁的生成,这是由于V2O5的添加有利于改善球团的微观结构,利于气相反应,从而促进碳化铁的生成[13,17]。 3#试样中碳化铁特征峰数量少并且强度极弱,而铁的特征峰明显,可见试样中铁的存在形式主要为金属铁相,表明Na2SO4的添加会抑制金属铁与CH4反应生成碳化铁。

1—Fe;2—Fe3C;3—Na2A12Si6O16;4—SiO2;5—C

2.2 球磨时间对产物分离效果的影响

1#试样分别球磨1、2、3 h后,在B=0.12 T条件下进行磁选,所得磁性材料的成分及产物分离效果指标如表3所示。从表3可以看出,随着球磨时间的延长,所得磁性材料的全铁含量和脱磷率都有所提高,球磨时间从1 h增至3 h时,磁性材料中全铁含量从57.95%增至59.02%,产物脱磷率从18.17%升至19.37%,增幅均较小;而铁收得率从97.47%降至91.27%,降幅达6.36%。这是由于球磨时间越长,产物中脉石组分的解离程度越高,利于磁选时P的分离;但同时球磨时间的延长会增加磁性材料的铁损,从而降低铁的收得率。综合考虑铁收得率和分离效果,选择球磨时间为2 h较为适宜。

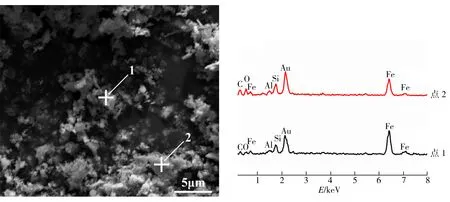

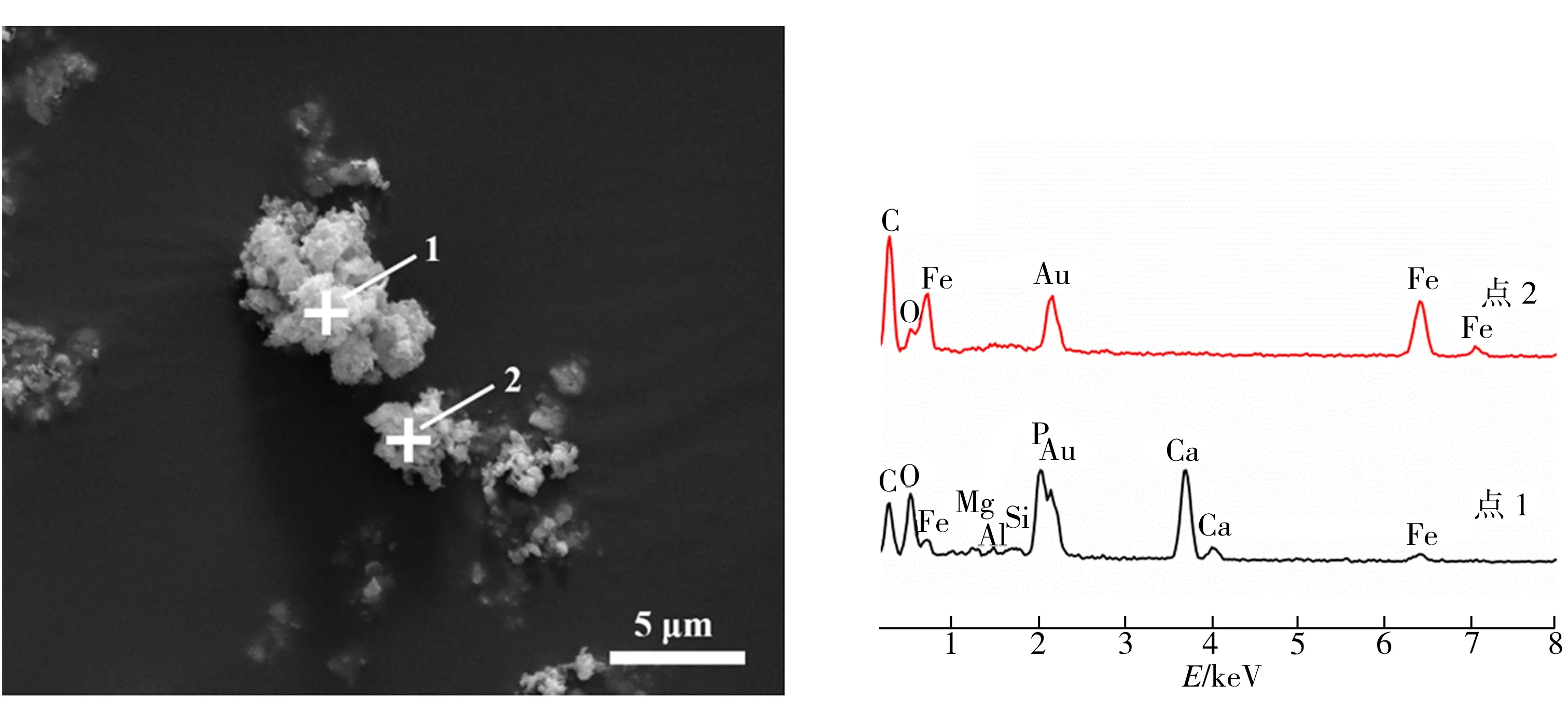

图2~图4为1#试样球磨不同时间后磁选所得磁性材料的SEM照片及EDS图谱。由图2~图4可以看出,球磨不同时间后磁选所得磁性材料中,含铁颗粒簇集在一起,伴随着少量脉石;随着球磨时间的延长,簇团的平均粒径由5 μm降至2 μm,簇团中的Al、Si、O等元素谱的强度相应变弱,表明球磨时间越长,磁性材料的粒径越小,磁选时与脉石的分离越完全。

表3 球磨时间对产物分离效果的影响

图2 球磨1 h后磁选所得磁性材料的SEM照片及EDS图谱

图3 球磨2 h后磁选所得磁性材料的SEM照片及EDS图谱

(a)SEM照片 (b)EDS图谱

2.3 离心对产物分离效果的影响

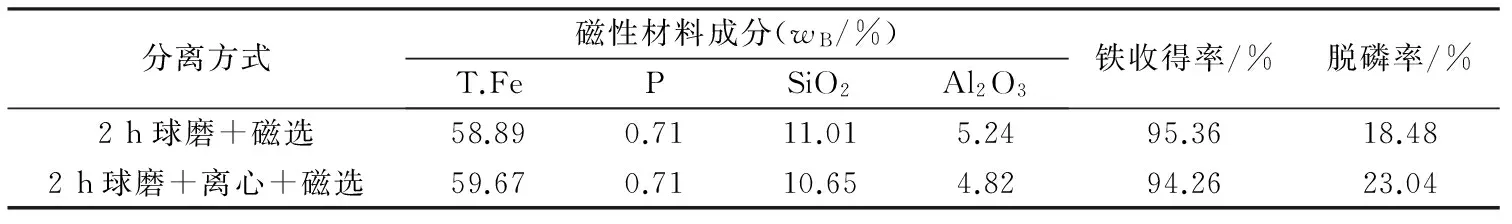

为了增强产物中磷的分离效果,将球磨2 h后的1#试样离心后再进行磁选分离,并与未离心时的分离效果进行对比,结果如表4所示。由表4中可见,与未离心试样相比,增加离心操作后产物的铁收得率下降了1.1个百分点,脱磷率上升了4.56个百分点,磁选产物中脉石组分SiO2、Al2O3的含量也有所下降,可见增加离心操作有利于产物中P的分离,且对脉石组分SiO2和Al2O3的脱除也有一定的促进作用。

表4 离心处理对产物分离效果的影响

2.4 添加剂对产物分离效果的影响

比较1#、2#和3#试样分别球磨2 h并进行离心+磁选分离后产物的分离效果,结果如表5所示。由表5中可知,在相同的分离方式下,与未加添加剂时所得产物相比,添加2% V2O5制备所得产物分离后脱磷率上升了13.63个百分点,磁选产物中脉石组分SiO2、Al2O3的含量也有所下降,表明添加V2O5有利于脱磷率的提升。由图1中发现添加2% V2O5所得产物试样中检测出C物相的存在,表明V2O5会加快CH4的裂解反应,使得沉积碳增多,进而破坏脉石与碳化铁间的紧密嵌布结构,这正是产物经球磨、离心和磁选分离处理后脱磷率显著提高的原因。

与未加添加剂时所得产物相比,添加5%Na2SO4制备所得产物分离后铁收得率提高了2.04个百分点,脱磷率上升了2.62个百分点,磁选产物中脉石组分SiO2、Al2O3的含量也有所下降。由图1中XRD分析可知,添加5% Na2SO4会抑制金属铁与CH4反应生成碳化铁,分离所得磁性材料的主要物相组成为金属铁,故虽然铁收得率有所提高,但实际上生成碳化铁的量却减少。此外,3#试样的XRD谱中发现了Na2A12Si6O16特征峰的存在,表明添加的Na2SO4会与脉石组分中的Al2O3、SiO2发生反应,可能发生如下反应:

Na2A12Si6O16+SO2+H2OΔGθ=134 250.49-191.93T J/mol (3)

由HSC6.0热力学软件计算得出,当ΔGθ=0时,对应的开始反应温度T=699.48 K,远低于本试验制备碳化铁的温度1023 K。因此,在1023 K下,Na2SO4会与脉石组分中的A12O3和SiO2发生反应,从而破坏鲕粒结构,有利于后续产物中P的分离。这与文献[18]中钠盐与脉石中A12O3和SiO2反应会破坏脉石结并利于铁磷分离的结果一致。

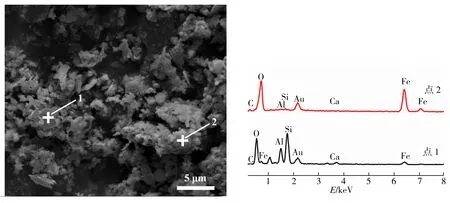

对2#和3#产物试样经分离后所得磁性材料进行了SEM-EDS分析,结果如图5和图6所示。由图5(a)和6(a)可以看出,增加添加剂后,得到的磁性材料中含铁颗粒仍簇集在一起,且簇团的平均粒径在5 μm左右。由图5(b)中可知,图5(a)中点2位置的颗粒主要为Fe3C,且C有富余,点1位置的颗粒仍有部分脉石组分,表明添加2% V2O5时所得产物脉石分离不充分。由图6(b)中可见,添加5% Na2SO4后,分离所得磁性材料只含Fe和C元素,但C元素强度较弱,表明此颗粒主要为金属铁,且几乎不含其他脉石杂质,取得了较好的分离效果。

总的来讲,添加2%V2O5和5% Na2SO4均有利于产物中磷及其他脉石成分的分离,但添加Na2SO4会降低产物中的碳化铁含量,而V2O5的添加则可同时促进产物中碳化铁的生成以及提高产物的脱磷率,是一种较好的添加剂。

(a)SEM照片 (b)EDS图谱

(a)SEM照片 (b)EDS图谱

3 结论

(1) 利用高磷鲕状赤铁矿制备碳化铁,采用球磨+磁选的方式对产物进行分离时,延长球磨时间可以促进分离,但球磨时间过长会降低产物的铁收得率,球磨时间以2 h为宜。

(2) 球磨后再增加离心分离工序后进行磁选分离,产物的脱磷率可进一步提升,经2 h球磨的产物试样,增加离心处理后脱磷率上升了4.56个百分点。

(3) 添加Na2SO4和V2O5均有利于鲕状结构的破坏,促进含铁组分与脉石的分离,但添加5% Na2SO4会抑制碳化铁的生成,所制备的产物中含铁组分主要为金属铁;而添加2% V2O5时所制备的产物试样中含铁组分主要为碳化铁,经2 h球磨+离心+磁选分离后P含量降至0.42%,脱磷率高达36.67%,取得了较好的分离效果。

[1] 张裕书,丁亚卓,龚文琪.宁乡式鲕状赤铁矿选矿研究进展[J].金属矿山,2010(8):92-96.

[2] 韦东.鄂西高磷鲕状赤铁矿提铁降杂技术研究[J].现代矿业,2011(5):28-31.

[3] 李士琦,谷林,高金涛,等.高磷赤铁矿磷、铁元素物理解离实验研究[J].现代冶金,2010,38(3):26-28.

[4] Zhang Y,Muhammed M.The removal of phosphorus from iron ore by leaching with nitric acid[J].Hydrometallurgy, 1989, 21(3): 255-275.

[5] 黄剑朎,杨云妹,谢珙.溶磷剂与硫杆菌协同对铁矿石脱磷的研究[J].南京林业大学学报,1994,18(2):25-29.

[6] 刘君,李光强,朱诚意,等.高磷铁矿处理及高磷铁水脱磷研究进展[J].材料与冶金学报,2007,6(3):173-179.

[7] Kodama R H. Magnetic nanoparticles[J]. Journal of Magnetism and Magnetic Materials, 1999, 200(1): 359-372.

[8] Handa T, Tamai K. Magnetic recording medium comprising a magnetic layer containing magnetic powder, an organic dye and a binder having an amino group or ammonium salt group: US,5514465[P]. 1996-05-07.

[9] Wang Y G, Davis B H. Fischer-Tropsch synthesis. Conversion of alcohols over iron oxide and iron carbide catalysts [J]. Applied Catalysis A: General, 1999, 180(1-2): 277-285.

[10]王德永,闵义,刘承军,等.利用CO-CO2-H2混合气体生产碳化铁的实验研究[J].过程工程学报,2007,7(2):332-336.

[11]王德永,刘承军,姜茂发.炼钢新原料——碳化铁的表征与制备技术[M].北京:科学出版社,2012,78-82.

[12]何强,李光强,吴仕慈,等.V2O3、Al2O3添加剂对碳化铁生成的影响[J].钢铁钒钛,2008,29(2):27-31.

[13]Li G Q,Ma J H,Ni H W, et al. Influences of oxide additions on formation reaction of iron carbide at 1023 K[J]. ISIJ International, 2006, 46(7): 981-986.

[14]Li G Q,Wang H H,Yang J,et al. Preparation of iron carbide from high phosphorus oolitic hematite[J]. Advanced Materials Research, 2014, 881-883: 98-101.

[15]李光强,杨剑,王恒辉,等.矿粉粒度及反应温度对高磷鲕状赤铁矿制备碳化铁的影响[J].重庆大学学报,2015,38(5):1-10.

[16]Wang H H, Li G Q, Yang J, et al. The behavior of phosphorus during reduction and carburization of high-phosphorus oolitic hematite with H2and CH4[J]. Metallurgical and Materials Transactions B,2016,47(4):2571-2581.

[17]何强,李光强,马江华,等.添加V2O5催化制备碳化铁的动力学[J].过程工程学报,2008,8(S1):193-197.

[18]Li G H, Zhang S H, Rao M J, et al. Effects of sodium salts on reduction roasting and Fe-P separation of high-phosphorus oolitic hematite ore[J]. International Journal of Mineral Processing, 2013, 124(22): 26-34.

[责任编辑 郑淑芳]

Experimental study on separation of the products from the preparation of iron carbide from high phosphorus hematite

WangHenghui1,2,LiGuangqiang1,2,MaJianghua2,HuYuxin2,ZhaoDong1

(1.State Key Laboratory of Refractories and Metallurgy, Wuhan University of Science and Technology,Wuhan 430081, China; 2. Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education, Wuhan University of Science and Technology,Wuhan 430081, China)

The phosphorus-bearing components are the key factor that affects the quality of the product during the preparation of iron carbide from high phosphorus oolitic hematite. In order to investigate the effect of the separation method and additive on the phosphorus removal, the related experiments were conducted. Iron carbide was prepared from high phosphorus oolitic hematite with 2% V2O5or 5% Na2SO4or without additives at 1023 K. The characterization and the chemical compositions of the products obtained by physical separation of the combination of ball-milling, magnetic separation or with the treatment of centrifugation process and magnetic separation were then analyzed. The results show that prolonging the milling time can improve the separation of products, but too long milling time will reduce iron recovery; milling product for 2 h is the optimal condition; the dephosphorization ratio increases from 18.17% to 18.48% with the increase of milling time from 1 h to 2 h; the addition of centrifugation process can further improve the dephosphorization to 23.04%. The additives of 5% Na2SO4and 2% V2O5lead to the destruction of the oolitic structure, and are beneficial to the separation of Fe-bearing components and other gangue elements. However, the addition of Na2SO4retards the formation of iron carbide from the high phosphorus oolitic hematite. As an additive, V2O5is good for the formation of iron carbide and the separation of products with relatively high degree of dephosphorization.

high phosphorus oolitic hematite; iron carbide; V2O5; Na2SO4; dephosphorization; separation efficiency; ball milling; centrifugal separation; magnetic separation

2016-11-02

国家自然科学基金资助项目(51374159).

王恒辉(1989-),男,武汉科技大学博士生.E-mail:whhyongheng@foxmail.com

李光强(1963-),男,武汉科技大学教授,博士生导师.E-mail:liguangqiang@wust.edu.cn

10.3969/j.issn.1674-3644.2017.01.003

TF769

A

1674-3644(2017)01-0011-07