高炉风口回旋区内温度分布的模拟分析

2017-01-18祝俊俊薛正良程常桂

金 焱,袁 辉,祝俊俊,王 炜,薛正良,程常桂

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

高炉风口回旋区内温度分布的模拟分析

金 焱,袁 辉,祝俊俊,王 炜,薛正良,程常桂

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

基于Fluent软件,采用预混燃烧模型对高炉风口回旋区内温度场进行模拟,分析风量、风压、喷煤量等参数对高炉风口回旋区内温度分布的影响。结果表明,随着风量、风压、喷煤量的增加,风口回旋区内温度最高处离风口端部的距离逐渐增大,风口回旋区内最高温度逐渐降低;风口的堵塞会使风口回旋区内温度最高处与风口端部的距离缩短,使风口回旋区内最高温度升高。

高炉;风口回旋区;温度分布;风量;风压;喷煤量;温度模拟

高炉风口是高炉炼铁送风的重要部位,承受炉内高速煤粉的磨蚀、高温炉气的冲刷以及炉料的撞击,极易损坏[1-4]。风口前端部的熔蚀会导致风口失效[5],其寿命的长短直接影响到高炉能否顺利运行、获得高产及降低炼铁成本,因此风口回旋区的温度分布对风口的受损状况有很重要影响。有研究人员对高炉风口理论燃烧温度进行分析,得到计算风口理论燃烧温度的经验公式,以及煤质、富氧量、喷煤量、鼓风湿度、热风温度等因素对风口理论燃烧温度的影响[6-7]。张丽丽等[8]应用气固两相流动理论和煤粉燃烧数学模型对煤粉燃烧过程进行了数值模拟,能准确预测风口回旋区的燃烧情况。本研究基于Fluent软件,采用预混燃烧模型对高炉风口回旋区内温度场进行模拟,分析风量、风压、喷煤量等参数对风口回旋区内温度分布的影响,以期为优化高炉风口工艺参数提供参考。

1 模型的建立

1.1 控制方程

本文选用Fluent软件中的预混燃烧模型对风口回旋区内煤粉燃烧和煤气温度进行模拟。风口回旋区内温度场模拟的基本方程为:

能量守恒方程

(1)

式中:ρ为流体密度,kg/m3;ui(i=1,2,3)为沿i方向的速度分量,m/s;xi(i=1,2,3)为坐标分量;T为燃烧初始温度,K;Keff为有效传热系数,W/(m2·K)。

质量守恒方程

(2)

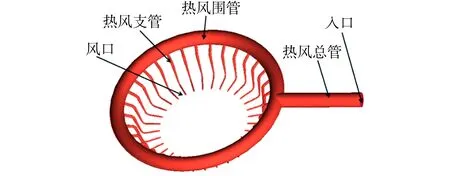

1.2 三维模型

运用Fluent软件对高炉送风系统进行建模,选定建模尺寸(单位:m),设定建模比例为1∶1,建立的高炉送风系统三维模型如图1所示。采用自由划分的方式对模型进行网格划分,单元尺寸设定为0.3,共得到2 079 506个网格和359 673个网格节点。

图1 高炉送风系统三维模型

1.3 假设条件及边界条件

假设风口回旋区内煤气为不可压缩流体;忽略高炉炉缸耐火材料与煤气、焦炭的物理化学反应及高温等条件产生的副反应;入流热风垂直于风口方向;忽略壁面效应对流动区域的影响。

边界条件为:

(1)入口边界条件:以热风流量作为入口条件。

(2)炉缸壁面:流体采用壁面函数法计算,高炉壁面采用无滑移边界条件,高炉内壁面附近黏性底层中的流体采用标准壁面函数处理,默认为耦合条件。对壁面附近的边界层进行网格划分和局部加密。

(3)对称面:为简化计算,两风口间的对称面设为对称边界,即垂直于对称面的速度分量及所有其它变量沿对称面法线方向的梯度为零。

1.4 计算方法

通过ICEM软件划分模型的离散网格,并将网格导入Fluent软件中,采用3D 隐式差分分离求解的方式进行计算。

2 结果与分析

为了分析风口参数对风口回旋区内温度分布的影响,模型计算时,利用某钢铁厂3200 m3高炉的实际生产数据,选取了5月中某3个工作日的风口数据,这3个工作日中没有风口堵塞;另又选取了1月中某3个工作日的风口数据,其中2个工作日有风口堵塞。

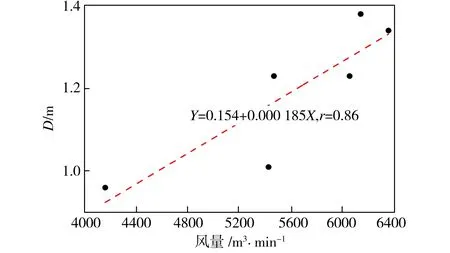

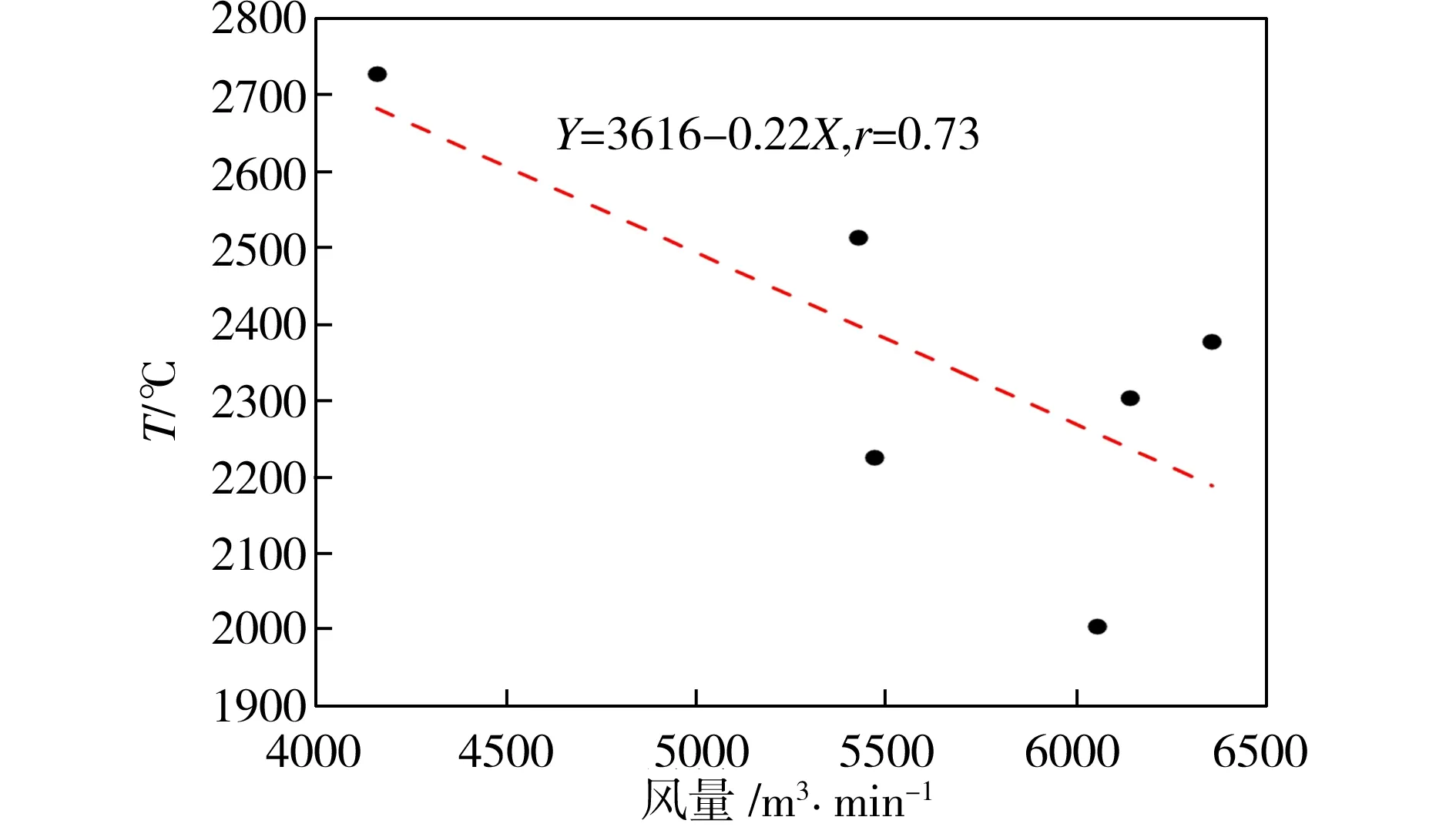

2.1 风量对风口回旋区内温度分布的影响

风量对风口回旋区内温度分布的影响如图2所示。从图2(a)中可以看出,随着风量的增加,风口回旋区内温度最高处离风口端部的距离逐渐增大,其线性相关系数为0.86,表明风量对回旋区内温度最高处离风口端部的距离影响较大,这是因为,增加风量可以增加高炉的鼓风动能,而鼓风动能越大,会使风口回旋区和燃烧带扩大,使回旋区的深度增加,因此风口回旋区内温度最高处离风口端部的距离也就越大。从图2(b)中可以看出,随着风量的增加,风口回旋区内最高温度呈下降趋势,这是由于风量增加加快了炉缸内流体的对流换热,有利于炉缸内温度趋于均匀,炉缸内煤气分布也更加均匀,导致风口回旋区内温差下降。

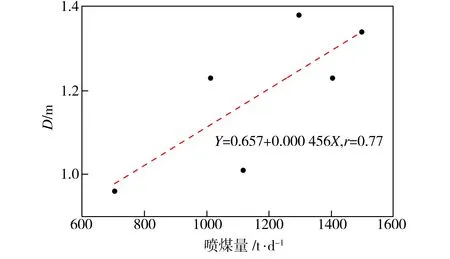

2.2 喷煤量对风口回旋区内温度分布的影响

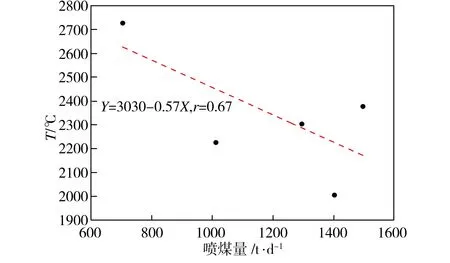

喷煤量对风口回旋区内温度分布的影响如图3所示。从图3(a)中可以看出,随着喷煤量的增加,风口回旋区内温度最高处离风口端部的距离逐渐增大,其线性相关系数为0.77,这是因为,增加喷煤量可以增加高炉的鼓风动能,鼓风动能越大,使回旋区和燃烧带扩大,使回旋区的深度增加,因此风口回旋区内温度最高处离风口端部的距离也就越大。从图3(b)中可以看出,风口回旋区内最高温度随喷煤量的增加而呈下降趋势,这是因为,喷煤时煤粉中挥发分的分解需要吸收较多的热量,喷煤量越大,吸收的热量越多,使得风口温度降低。

(a)回旋区内温度最高处与风口端部的距离

(b)回旋区内最高温度

(a) 回旋区内温度最高处与风口端部的距离

(b) 回旋区内最高温度

2.3 风压对风口回旋区内温度分布的影响

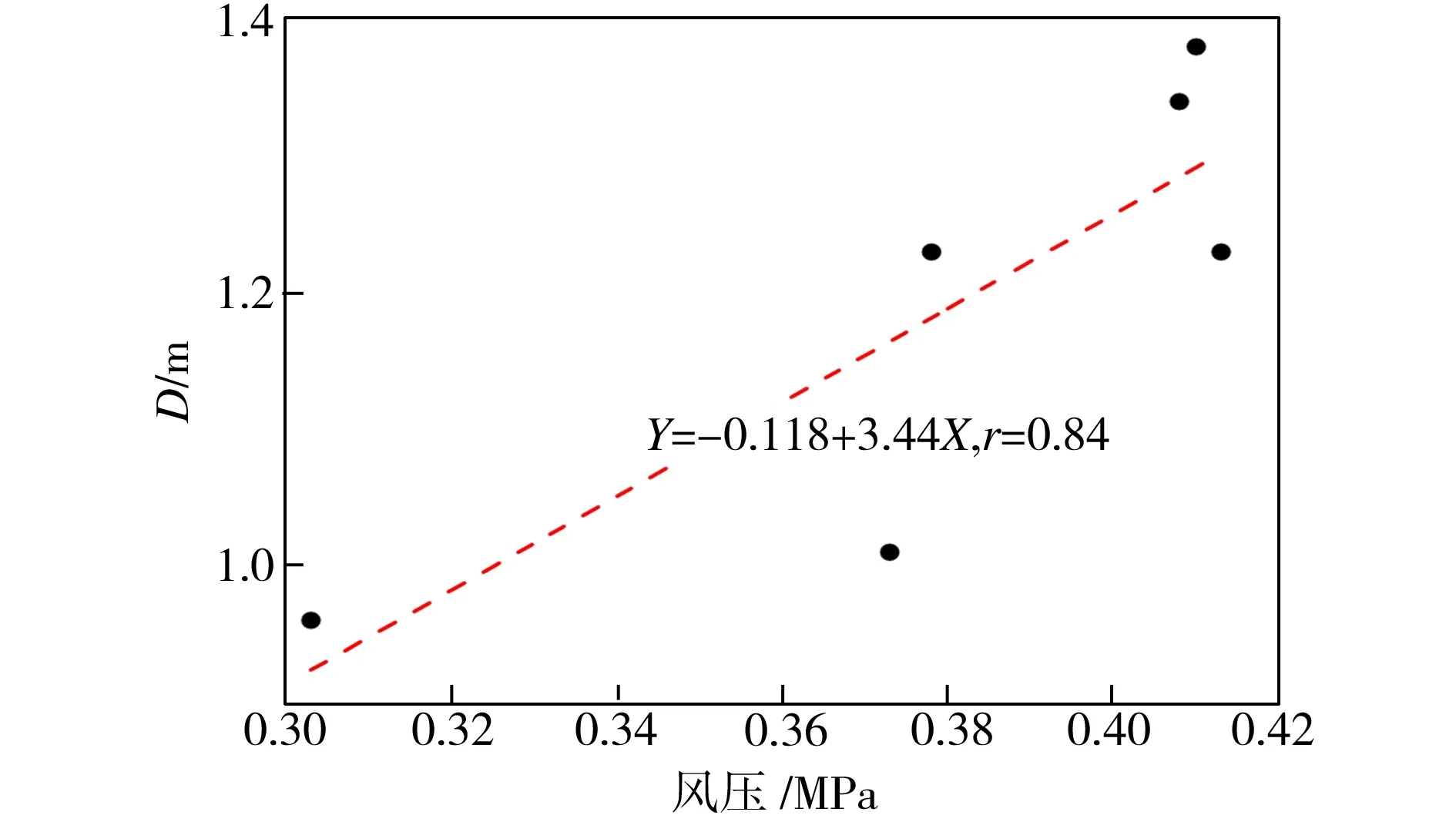

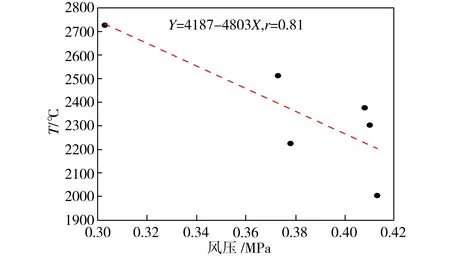

风压对风口回旋区内温度分布的影响如图4所示。从图4(a)中可以看出,随着风压的增加,风口回旋区内温度最高处离风口端部的距离逐渐增大,其线性相关系数为0.84,表明风压对回旋区内最高温度处离风口端部的距离影响较大,这是因为,增加风压会使风口回旋区的深度增加,从而导致回旋区内温度最高处离风口端部的距离越远。从图4(b)中可以看出,风口回旋区内最高温度随风压的增加呈下降趋势,且线性相关系数达到0.81,表明风压对风口回旋区内最高温度影响较大,这是因为,风压增加使高炉内热风体积减小,风口回旋区内流体对流换热加强,使其温度分布更加均匀,导致风口回旋区内最高温度降低。

(a) 回旋区内温度最高处与风口端部的距离

(b) 回旋区内最高温度

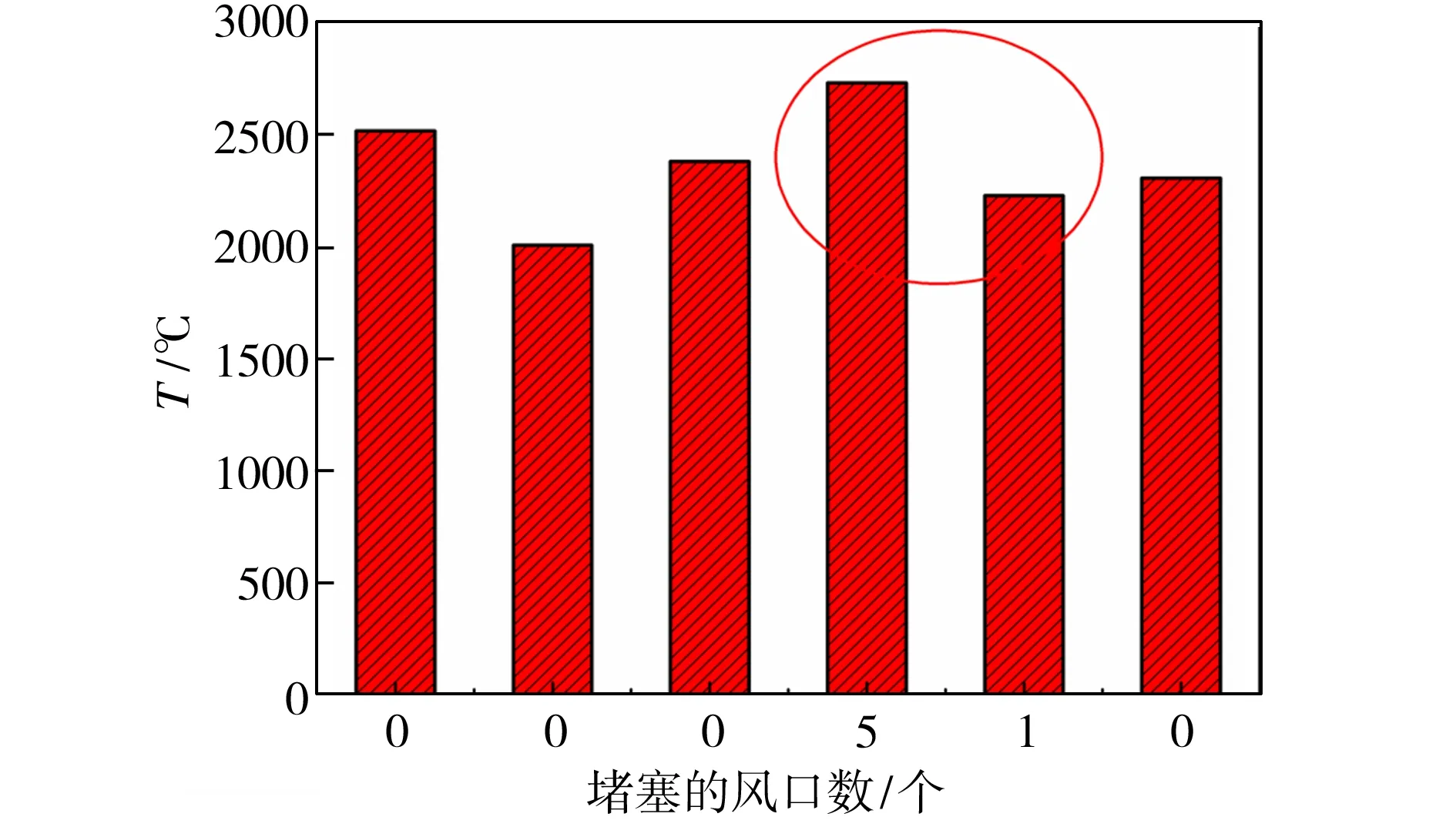

2.4 风口堵塞状况对风口回旋区内温度分布的影响

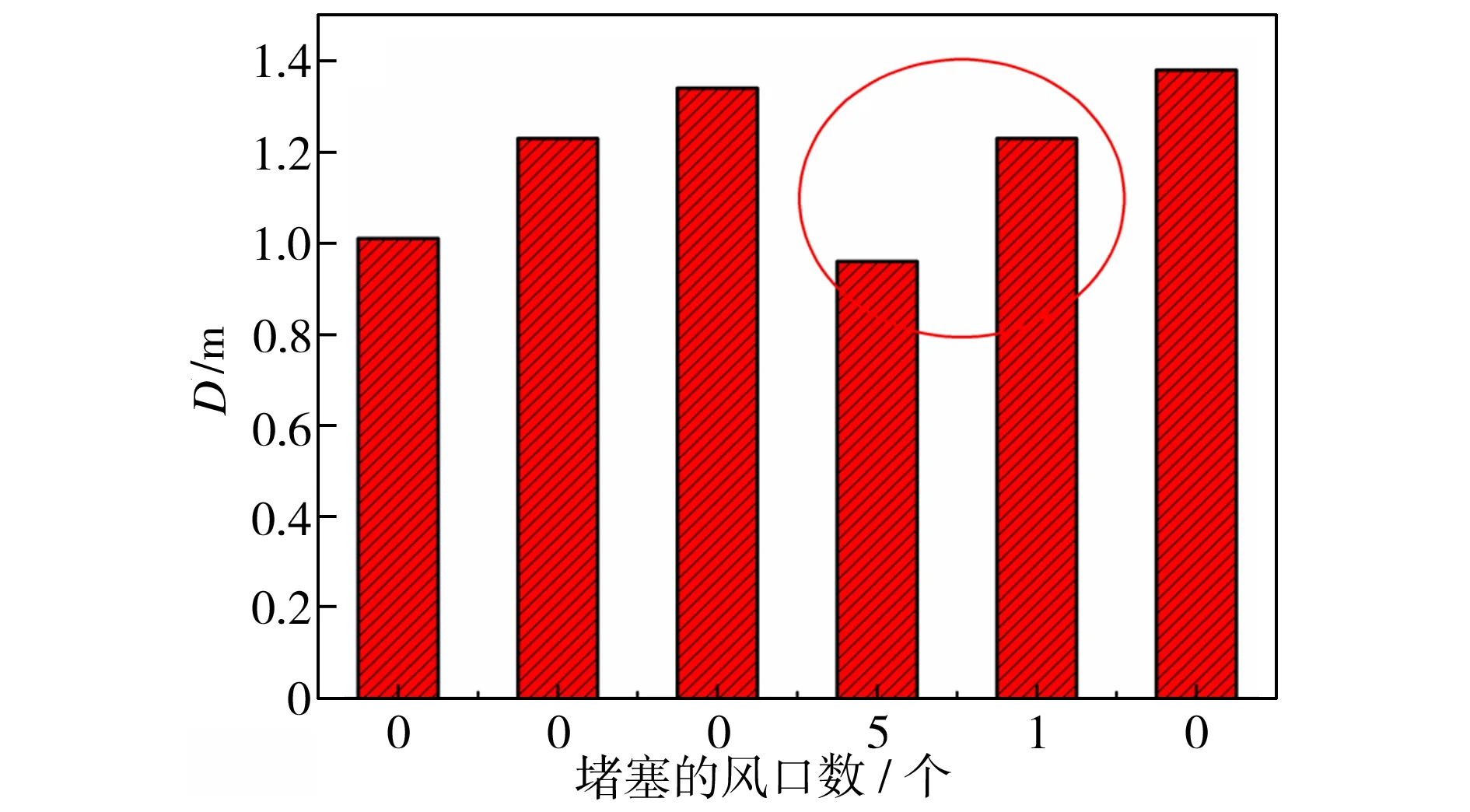

风口堵塞状况对风口回旋区内温度分布的影响如图5所示。从图5(a)中可以看出,当风口堵塞5个时,其回旋区内最高温度最高,风口堵塞1个时,其回旋区最高温度和无堵塞时的最高温度差别不大,这是因为,有一定数量的风口被堵塞时,会使其它未堵塞的风口流体流速变大,使反应物混合更加充分,燃烧反应加强,热量来源充足,使风口回旋区最高温度升高。从图5(b)中可以看出,堵塞5个风口时,回旋区内温度最高处距离风口端部最近,风口堵塞1个时回旋区内最高温度的位置和无堵塞时差别不大,这是因为,风口堵塞较多时,会使部分风口回旋区的深度减小,从而导致风口回旋区的温度最高点与风口端部的距离减小。由此可见,风口的堵塞会使风口回旋区内温度最高处与风口端部的距离缩短,使风口回旋区内最高温度升高。

(a)回旋区最高温度

(b)回旋区温度最高处与风口端部的距离

3 结论

(1)风口回旋区的温度分布与风口工艺参数的变化相关,随着风量、风压、喷煤量的增加,风口回旋区内温度最高处离风口端部的距离逐渐增大,风口回旋区内最高温度逐渐降低。

(2)风口的堵塞会使风口回旋区内温度最高处与风口端部的距离缩短,使风口回旋区内最高温度升高。

[1] John G Mathieson,John S Truelove,Harold Rogers. Toward an understanding of coal combustion in blast furnace tuyere injection[J].Fuel, 2005,84: 1229-1237.

[2] 樊勇保,李晓桥,李玲, 等.基于Fluent的高炉风口流场和温度场的模拟[J].特种铸造及有色合金,2009,29(4):324-326.

[3] Chen Chingwen. Numerical analysis for the multi-phase flow of pulverised coal injection inside blast furnace tuyere[J]. Applied Mathematical Modeling, 2005,29: 871-884.

[4] 李洋龙,程树森,陈川.高炉风口风量分配数学模[J].东北大学学报:自然科学版,2016,37(3): 357-362.

[5] 李炎.基于FLUENT的高炉风口温度场和流场模拟及结构优化[D].武汉: 武汉科技大学,2015: 1-5.

[6] 李肇毅.高炉风口理论燃烧温度分析[J].宝钢技术,2011(4): 5-7.

[7] 王颖生,竺维春.关于首钢高炉风口理论燃烧温度计算经验公式的探讨[J].首钢科技,2002(5): 25-27.

[8] 张丽丽,史岩彬,陈举华.高炉风口回旋区煤粉燃烧过程三维数值模拟[J].青岛大学学报:工程技术版,2005,20(4): 44-48.

[责任编辑 张惠芳]

Simulation analysis of temperature distribution in raceway of blast furnace

JinYan,YuanHui,ZhuJunjun,WangWei,XueZhenliang,ChengChanggui

(Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education,Wuhan University of Science and Technology,Wuhan 430081, China)

Based on Fluent software, premixed combustion model was applied to simulate the temperature field in raceway of blast furnace,and the effect of process parameters including blast volume, blast pressure and coal injection rate on the temperature distribution in raceway were investigated.The results show that, with the increase of blast volume, blast pressure and coal injection rate,the distance between the highest temperature position in raceway and the tuyere tip gradually increases and the highest temperature in raceway decreases .The blocking of tuyere will lead to the reduction of distance between the highest temperature position in raceway and the tuyere tip and the increase of the highest temperature in raceway at the same time.

blast furnace; raceway; temperature distribution; blast volume; blast pressure; coal injection rate; temperature simulation

2016-09-27

国家自然科学基金资助项目(51474164).

金 焱(1972-), 男,武汉科技大学教授,博士. E-mail:461956193@qq.com

10.3969/j.issn.1674-3644.2017.01.001

TF513

A

1674-3644(2017)01-0001-04