车辆发动机多风扇散热器性能研究

2017-01-18黄玮隆张光德郭健忠赵慧勇陈清楚王理堃

黄玮隆,张光德,郭健忠,赵慧勇,陈清楚,周 昃,王理堃

(武汉科技大学汽车与交通工程学院,湖北 武汉,430081)

车辆发动机多风扇散热器性能研究

黄玮隆,张光德,郭健忠,赵慧勇,陈清楚,周 昃,王理堃

(武汉科技大学汽车与交通工程学院,湖北 武汉,430081)

为了提高车辆发动机散热器的散热性能,将某乘用车发动机的单风扇散热器改装成多风扇散热器,利用FLUENT软件对改装前后散热器的流场与温度分布进行分析,并比较两种散热器的功耗。结果表明,将车辆发动机中的单风扇散热器改装为多风扇散热器后,风扇流场的分布范围更大,流过散热器的冷却风量更多,散热器各部分的温度分布更均匀,避免了扁管的局部积热;多风扇散热器冷却效果提高的同时,风扇功耗也略有降低,入口水温为366.15 K时,改装后散热器出口水温降低了1.22 K,散热量增加了6.7679 kW,风扇功耗略有降低。

车用发动机;散热器;风扇;风洞试验;散热性能;功耗

传统的汽车发动机单风扇散热器中,由于冷却水流动时分布不均使散热器扁管各部分存在温差,而风扇输送的冷却空气流量分布并不能与散热器扁管的温度分布相匹配,易导致散热器局部温度过高,产生积热引起应力集中而使散热器产生水管开裂及散热片变形等缺陷[1]。散热器散热状况的恶化将严重影响汽车发动机的性能,导致其油耗增加、排放恶化、功率扭矩降低等问题的出现[2]。通过对传统单风扇散热器进行改进,采用多风扇的布置形式,可使散热器各部分温度分布更均匀,减少散热器局部积热现象。Robert等[3]将轻型卡车上集成式冷却模块的典型布置更改为分布式系统,设计了多风扇布置形式,在改善散热器性能的同时,降低了水泵风扇总能耗,提高了发动机的燃油经济性。张毅等[4]对商用车多风扇-冷却模块匹配问题进行了研究,对散热器、中冷器、多风扇在不同布置形式下的功耗进行了比较分析。为进一步分析多风扇散热器的温度场、流场分布情况以及冷却效果,本文对某乘用车发动机单风扇散热器进行风洞试验,获得散热器的相关参数,在此基础上将此散热器改装为多风扇散热器,利用CATIA软件对改装前后的散热器进行三维建模,通过FLUENT软件对其进行流场分析,仿真出散热器表面速度场以及温度场分布,并对比其功耗,以期为多风扇散热器的开发及生产提供理论依据。

1 散热器风洞试验

为获取仿真所需参数,对车辆发动机原型单风扇散热器进行风洞试验。

1.1 试验装置

试验在山东同创汽车散热装置股份有限公司的实验室进行。试验装置主要由风筒、循环水路、循环水加热装置、风速测量仪以及传感器等组成,其中进风温度传感器布置在散热器前方,风速传感器布置在散热器后方,压力传感器布置在上下水室的进水口与出水口。整个风洞采用开式吸风式风洞。

1.2 试验条件

将循环水管中的水加热至93 ℃,水泵水流量保持在80 L/min,分别选取2、3、4、5、6、8 m/s 6个不同风速工况点进行试验,各工况下进水温度波动不超过±0.2 ℃,每个工况点测定3次,3次测定的进、出水温差不大于0.1 ℃。

1.3 多孔介质区域参数计算

通过风洞试验,得到流体穿过散热器翅片的压力降和速度之间的关系。

由于散热器中存在大量扁管与结构复杂的散热翅片,如果直接用原型散热器模型进行换热流动,则会花费大量时间。散热器对流经的气流有阻力作用,工程上大多采用多孔介质模型来模拟。使用多孔介质模型时,需要定义一个具有多孔介质的单元区域。多孔介质动量方程如下:

(1)

式中:ΔP为流体穿过翅片后的压力降;Si为动量源项;μ为流体动力黏度;1/α为黏滞阻力系数;vi为流体流动的速度;C2为惯性阻力系数;ρ为流体的密度;Δn为多孔介质的长度。

在多孔介质区域需要设置矢量来定义黏滞阻力系数、惯性阻力系数和孔间隙等参数。黏滞阻力系数、惯性阻力系数可通过风洞试验中流体穿过局部翅片的压力降ΔP和速度之间的关系计算出来。多孔介质动量方程可简化为

ΔP=Av2+Bv

(2)

其中:

(3)

(4)

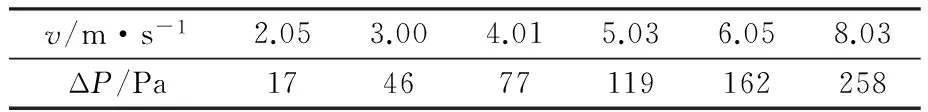

通过风洞试验测定出不同入口速度下ΔP的值,结果如表1所示。

表1 不同入口速度下流体穿过散热器翅片的压力降

根据表1数据,通过MATLAB进行曲线拟合可确定式(2)中系数A=3.3323、B=5.8527,再由式(3)、式(4)计算即可得相应的1/α和C2的值。

2 仿真

2.1 模型的建立与简化

为分析散热器表面风速分布情况及流过散热器的冷却风量,建立散热器的空气侧仿真风洞模型进行仿真。另外,建立散热器的水侧仿真风洞模型,用以分析散热器表面温度分布情况及散热器的冷却效果和功耗。

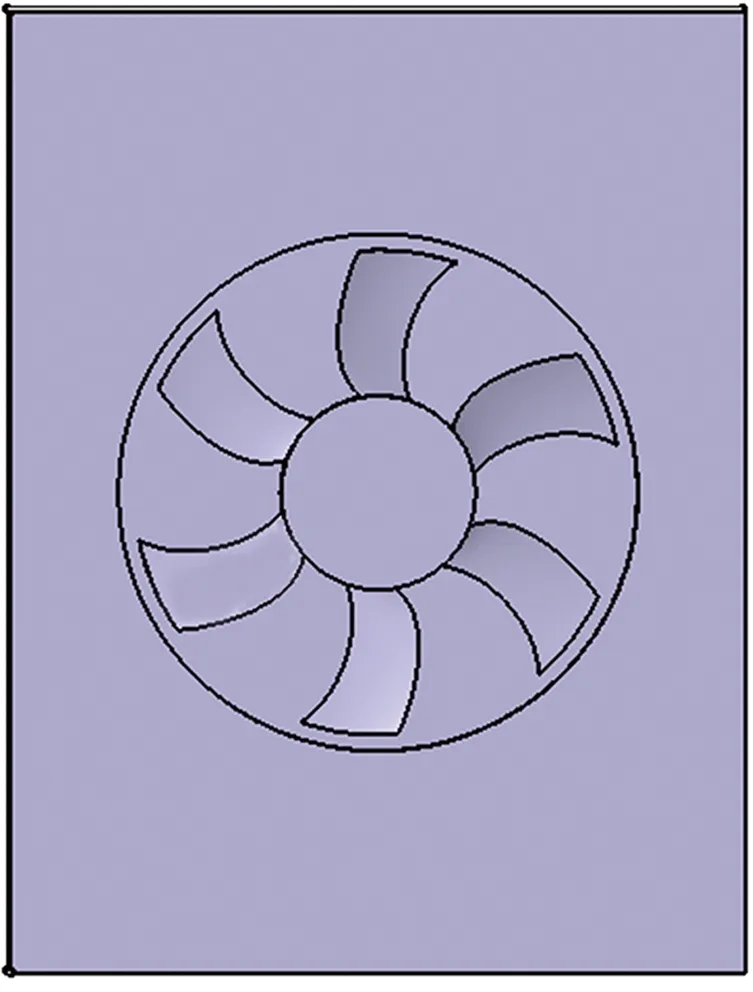

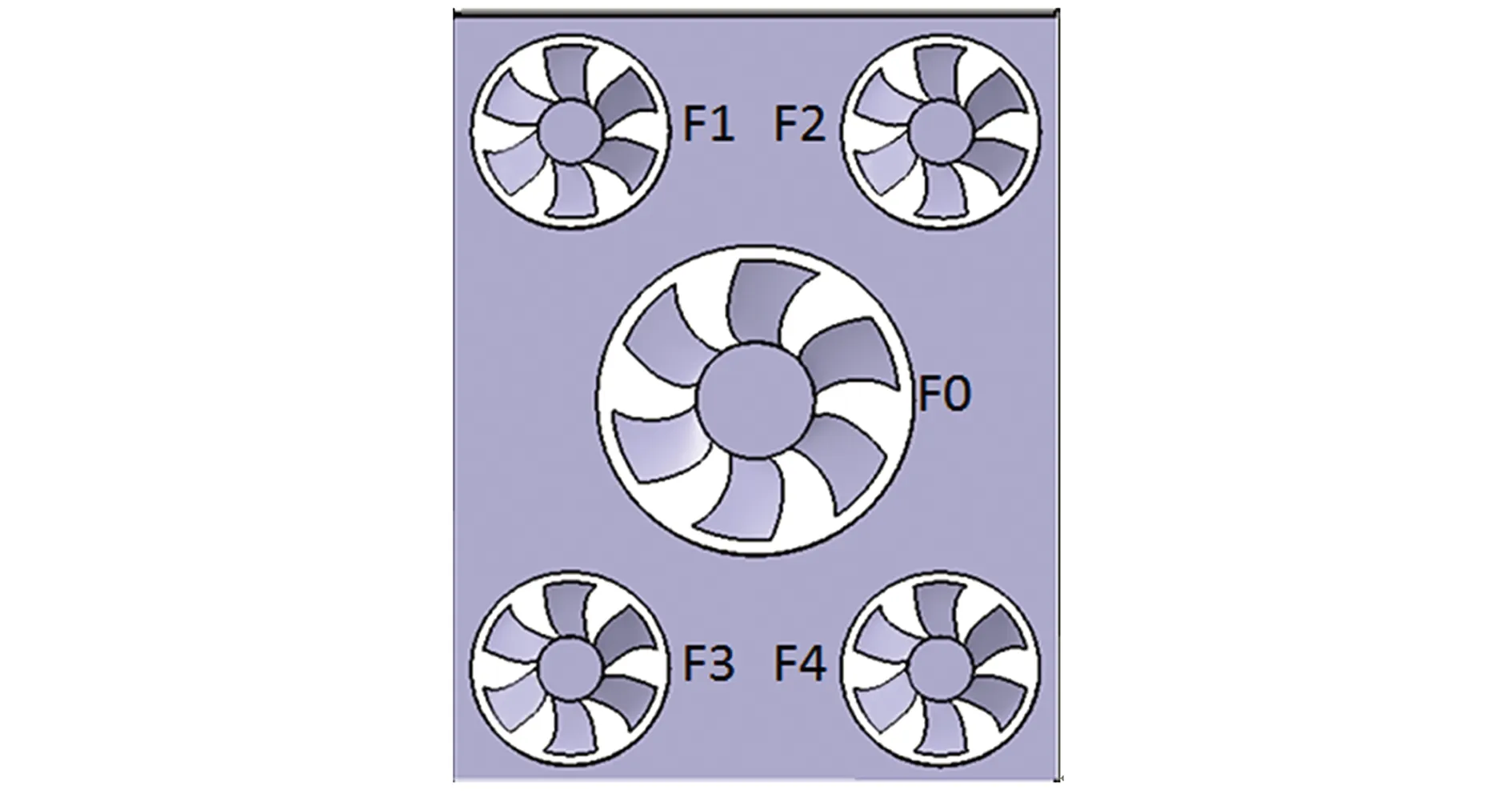

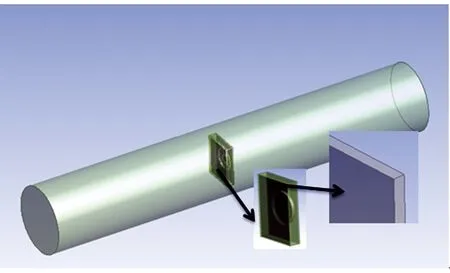

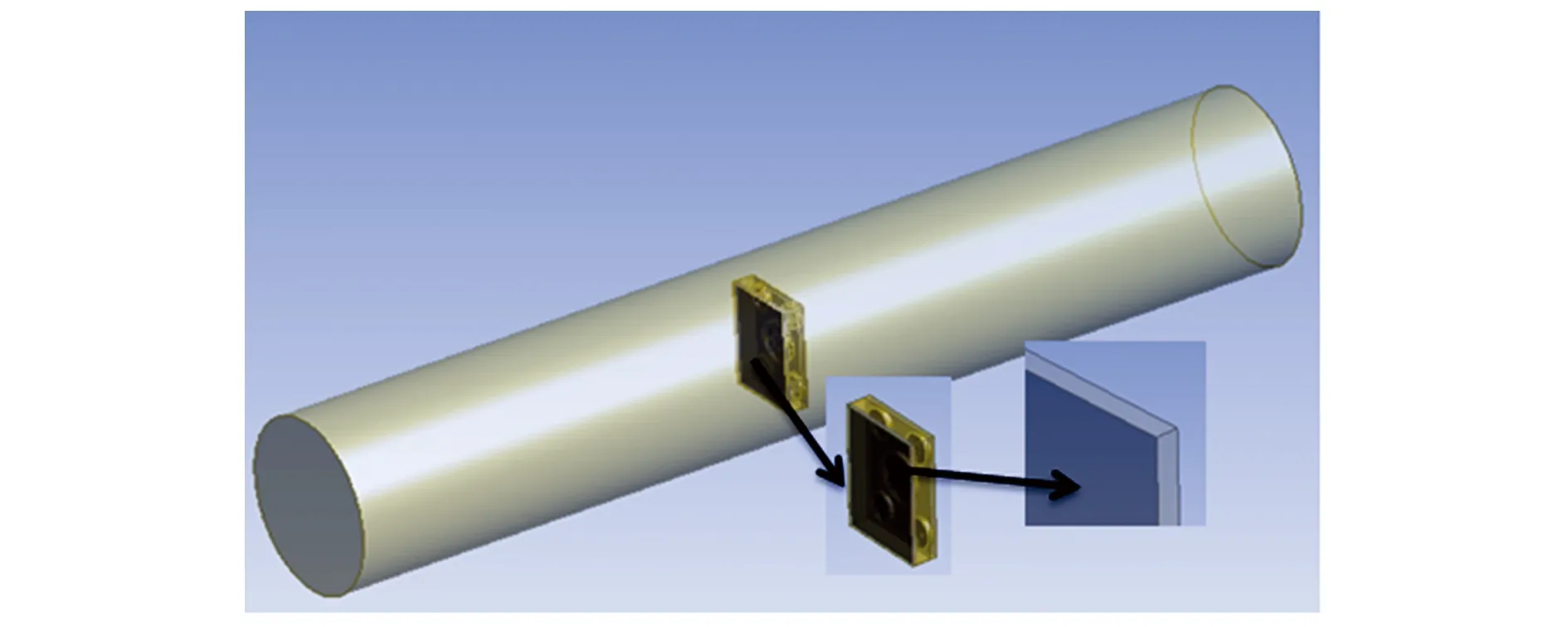

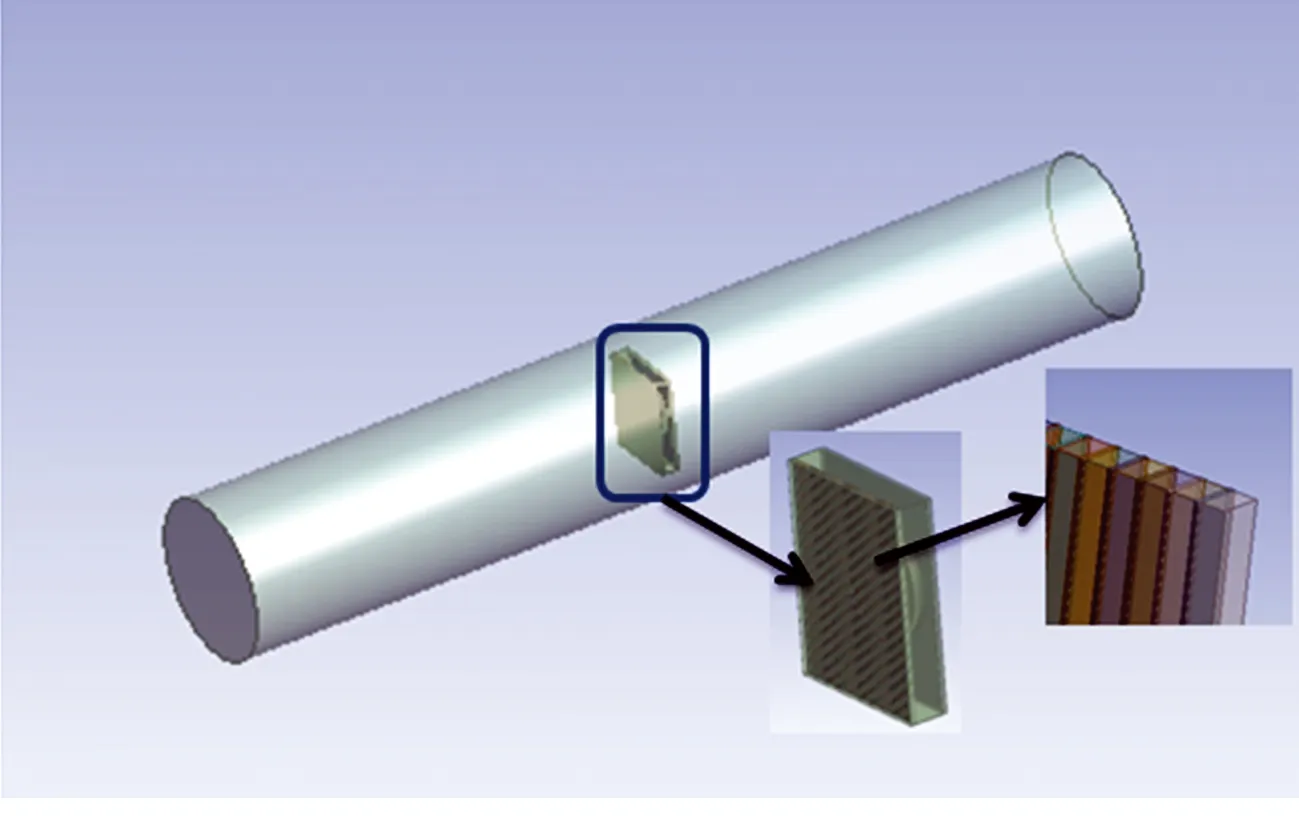

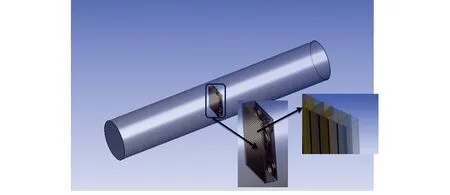

原型发动机的单风扇及改装后的多风扇布置形式如图1所示。计算散热器表面的速度分布以及通过散热器的风量时,散热器上下水室对其影响不大,故可简化掉上下水室,空气侧仿真模型中只保留散热器芯体部分,把散热器芯体整体当作多孔介质来处理,而水侧仿真模型中把散热器芯体中的翅片区域当作多孔介质来处理,保留扁管部分,此时多孔介质长度即为散热器扁管沿空气流方向的长度。按照软件仿真的流体动力性要求,考虑到风洞中洞壁干扰和雷诺效应的影响,模拟风洞的特征长度设为1000 mm,风洞长度为特征长度的8倍[5]。建立改装前后散热器的空气侧仿真风洞模型如图2所示,水侧仿真风洞模型如图3所示。

(a) 单风扇

(b)多风扇

(a)单风扇

(b)多风扇

(a)单风扇

(b)多风扇

2.2 边界条件设置

空气侧和水侧风洞模型中,风扇均定义为绕Z轴转动壁面;风洞入口设置为速度入口,速度为10 m/s,出口设置为压力出口,进出口初始相对压力均为0。理论上风洞内部流场为不可压缩气体,旋转区流动属于湍流运动,湍流强度为0.5%,故旋转区设置为框架移动(moving reference frame),即利用运动的相对性,固定风扇不动,而让旋转流体区绕Z轴旋转,使旋转流体区域切割风扇叶片,造成风扇的相对运动,产生流场。将该旋转流体区域定义为fluid,变换转速也是通过设置该区域的转速来实现[6]。

空气侧风洞模型中散热器多孔介质区域设置是通过风洞试验中得到的系数A和B,计算出惯性阻力系数C2=396.578、黏滞阻力系数1/α=2.16×107,并在主流方向Direction-1输入1/α和C2的值,其余两个方向Direction-2 vector和Direction-3 vector均输入Direction-1方向数值的1000倍[7]。

水侧风洞模型多孔介质区域的设置中,由于此时把散热器芯体中的翅片区域当作多孔介质来处理,保留扁管部分,多孔介质的长度Δn发生了变化,故由式(3)、式(4)重新计算可得惯性阻力系数C2=442.323,黏滞阻力系数1/α=2.411×107。

3 仿真结果与分析

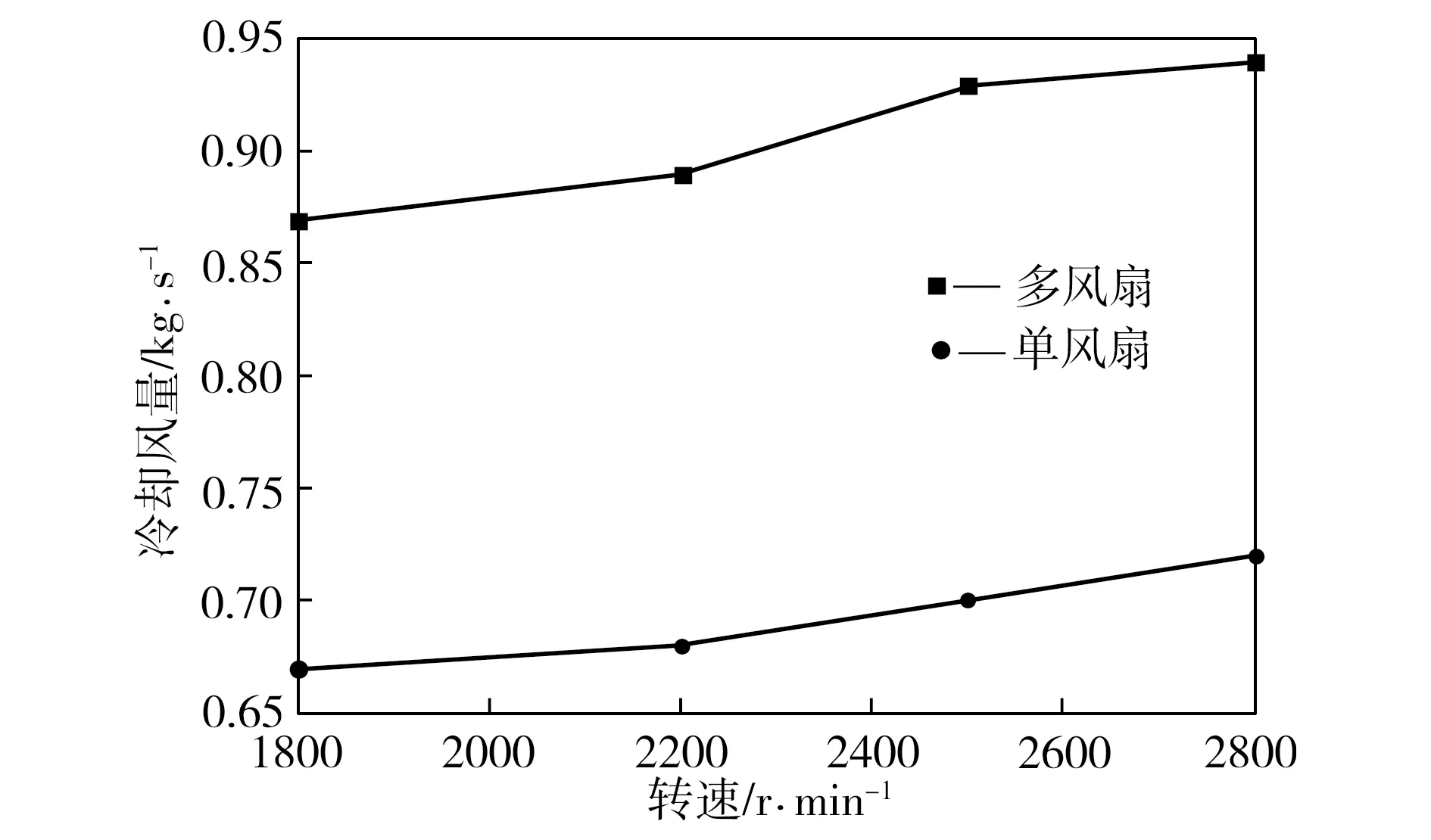

3.1 改装前后通过散热器的冷却风量对比

风扇改装前后不同转速下通过散热器的冷却风量对比如图4所示。从图4可以看出,随着转速的增大,采用单风扇和多风扇布置形式时流过散热器的冷却风量均逐渐增大,且多风扇散热器的冷却风量大于单风扇散热器的冷却风量,表明采用多风扇代替单风扇的布置形式可以加大通过散热器的冷却风量。

图4 改装前后散热器的冷却风量

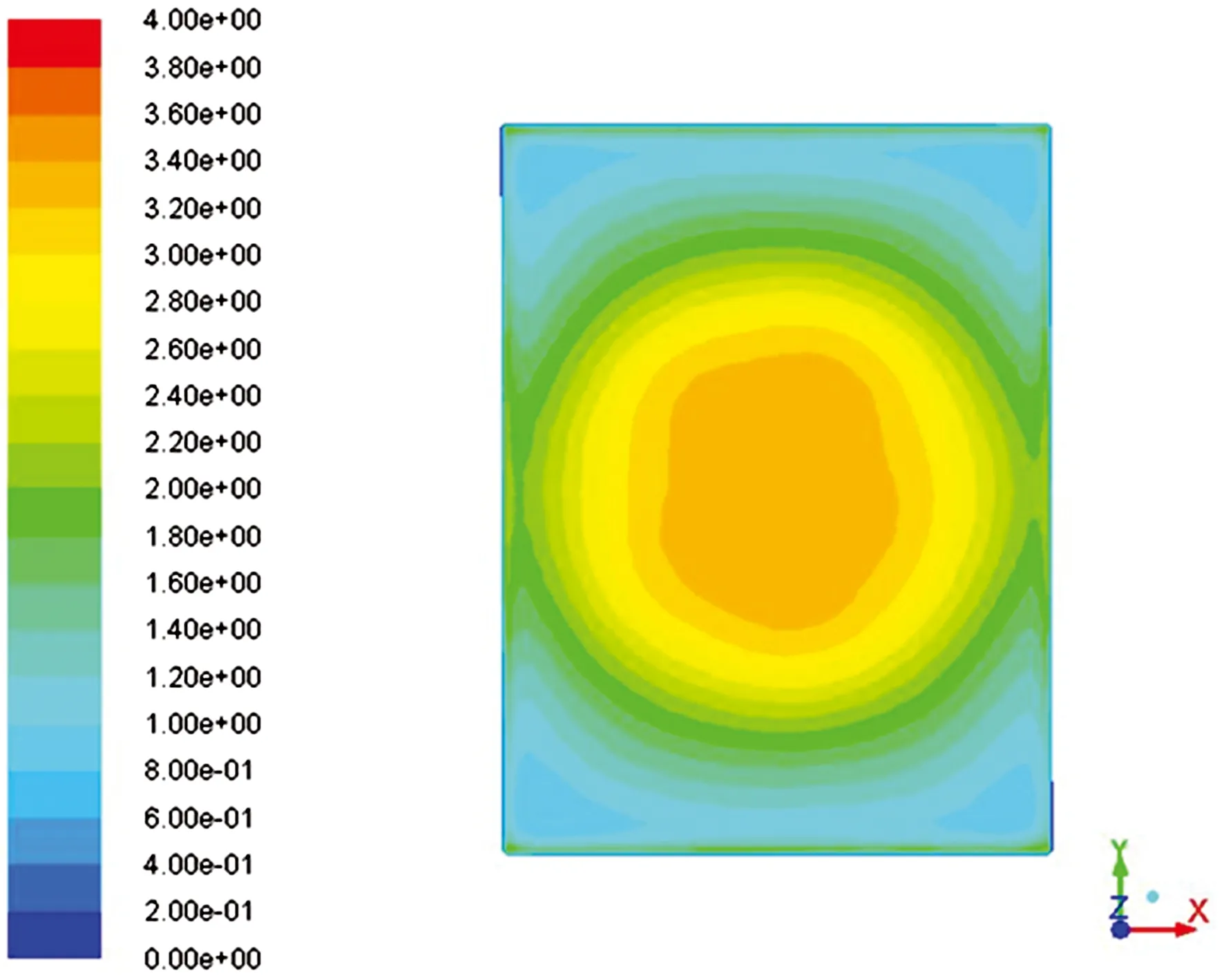

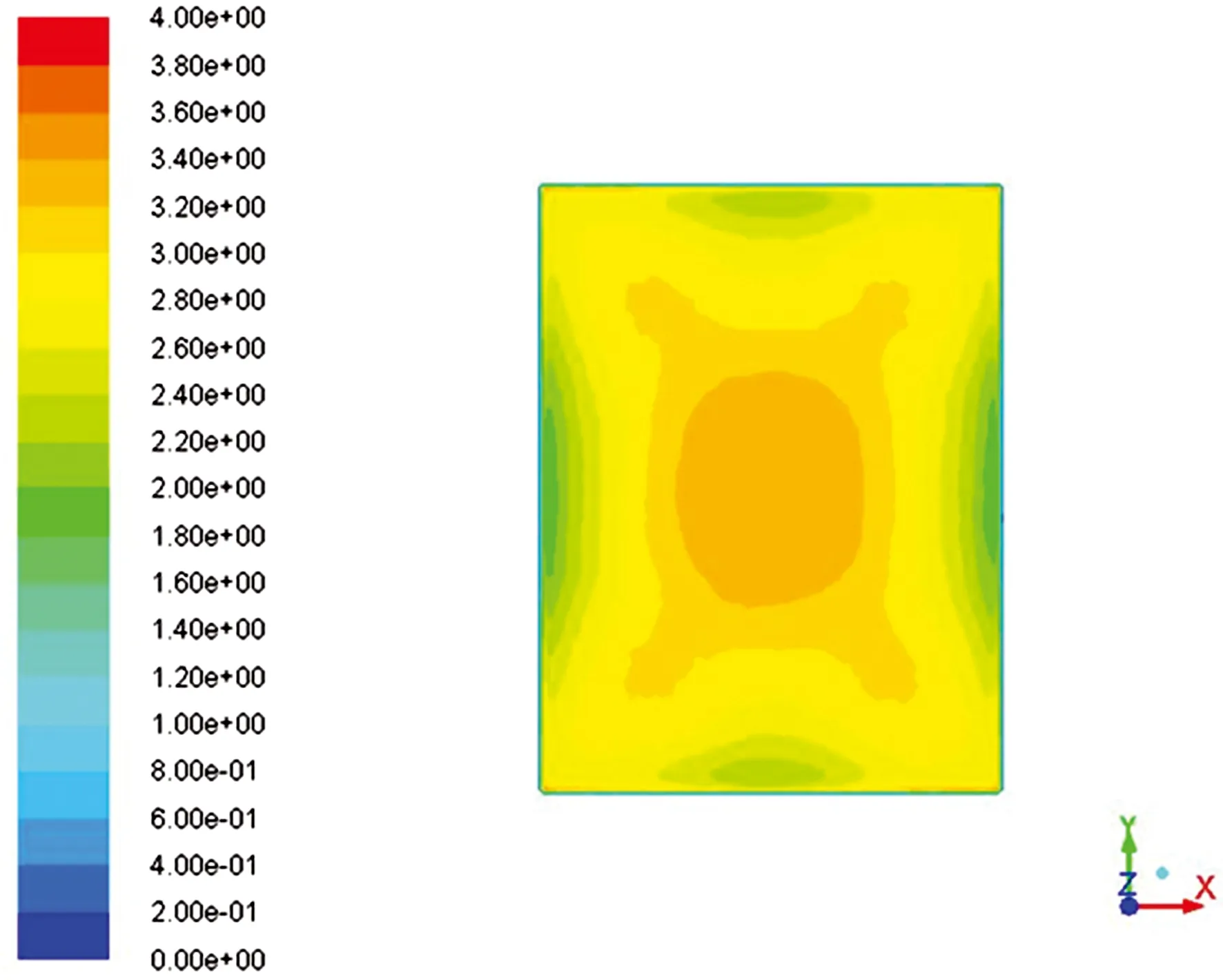

3.2 改装前后散热器表面风速分布对比

风扇转速为2500 r/min时,单风扇散热器和多风扇散热器的表面风速分布云图如图5所示。从图5可以看出,与单风扇相比,多风扇的风量覆盖范围更大;多风扇散热器四周边角位置与中心位置的风速相差不大,而单风扇散热器四周区域的风速明显要比中心区域的风速小。

(a)单风扇

(b)多风扇

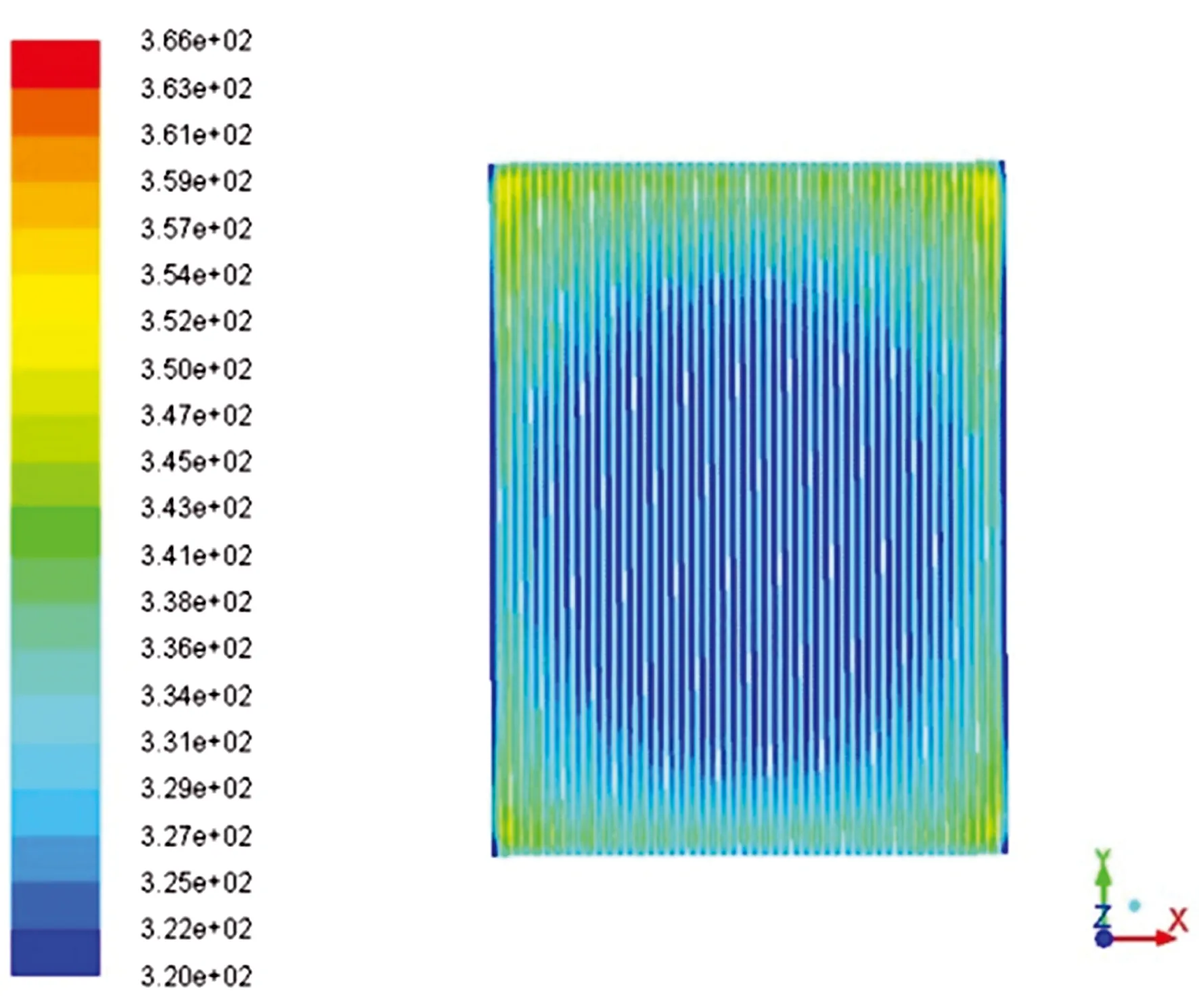

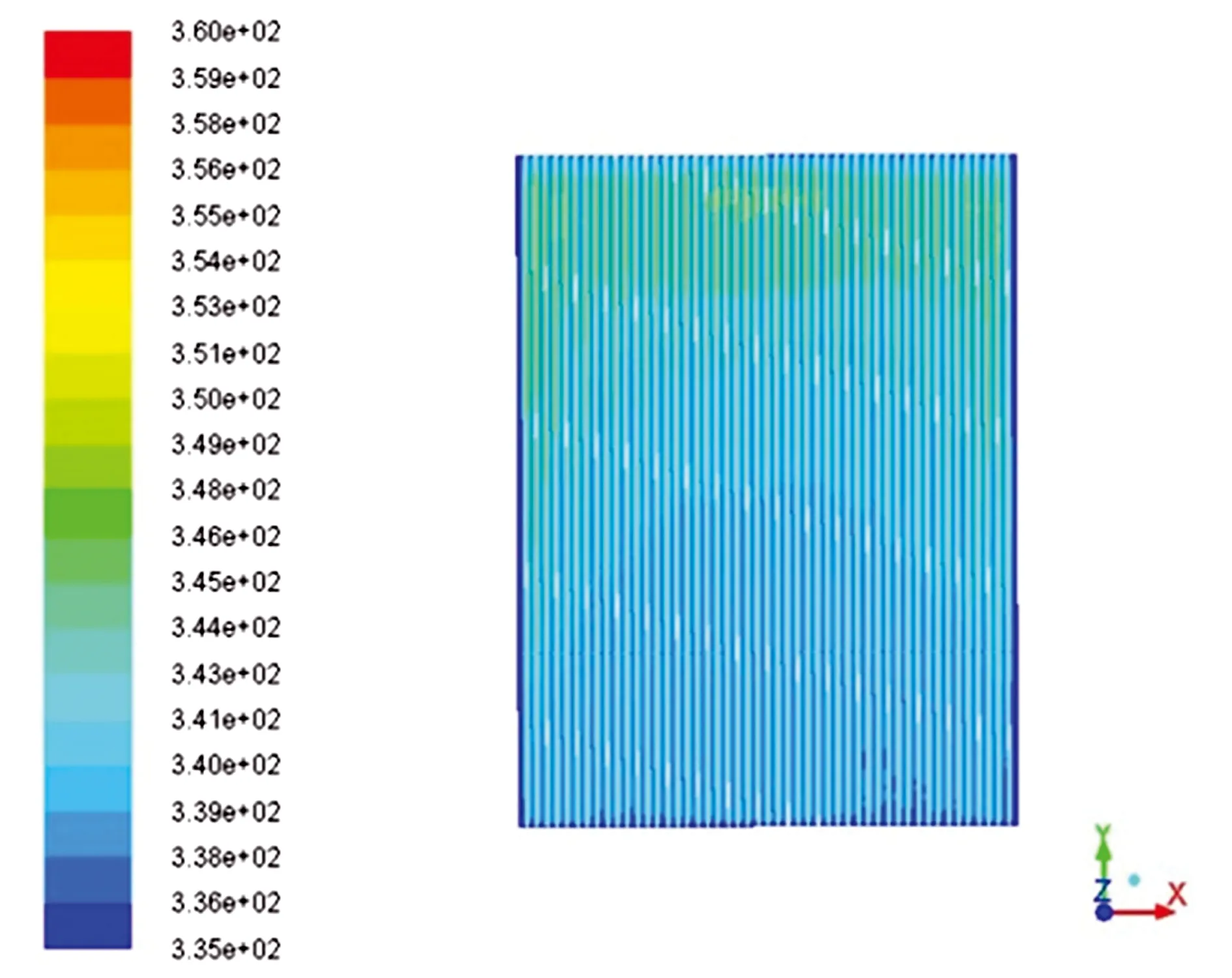

3.3 改装前后散热器的温度分布及冷却效果

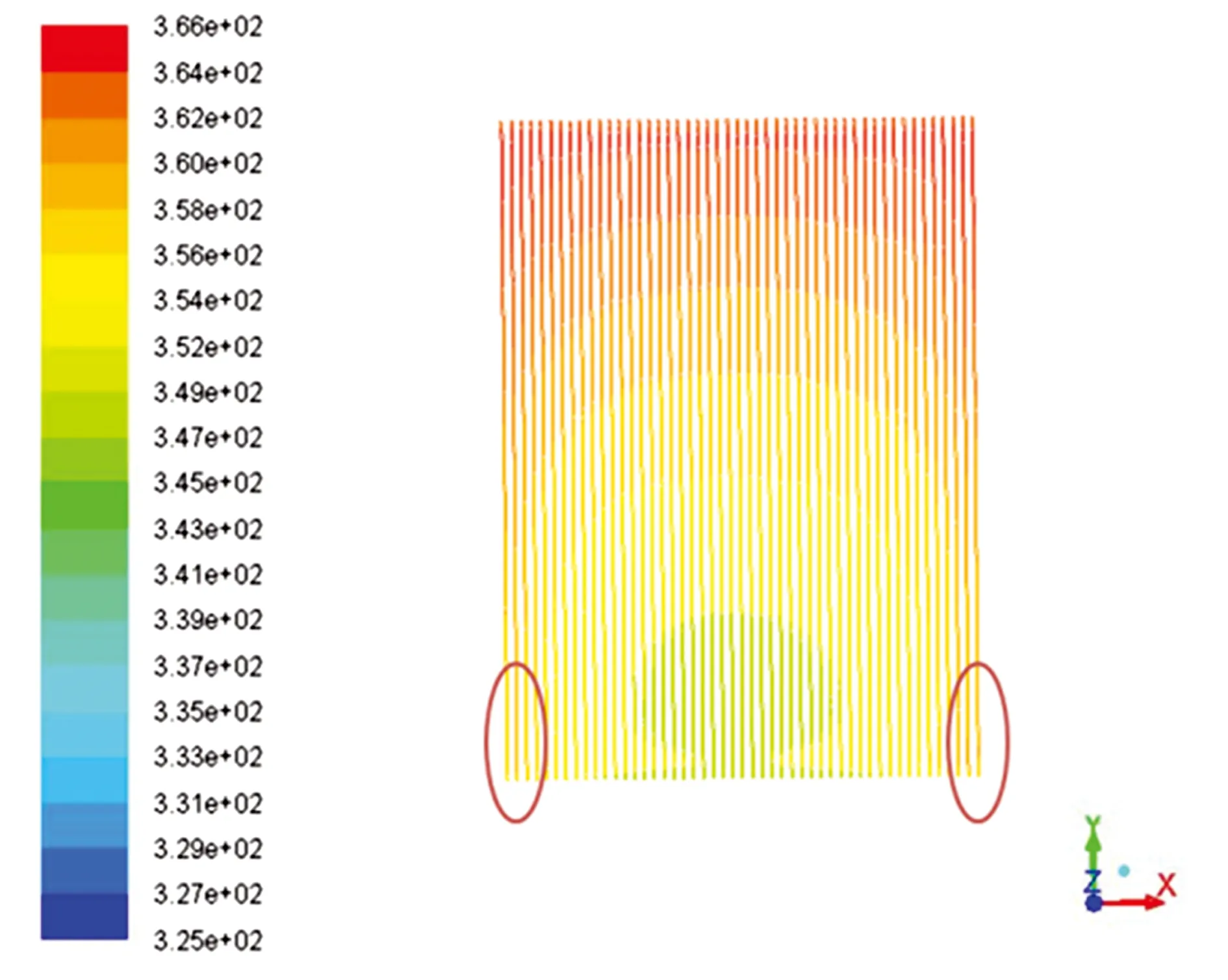

风扇转速为2500 r/min时,风扇改装前后散热器表面温度分布云图如图6所示。由图6中可以看出,与单风扇散热器相比,多风扇散热器表面的温度分布更加均匀,四周角落容易出现积热的位置温度也相对较低,散热器整体温度分布更加均匀。

(a)单风扇

(b)多风扇

风扇改装前后散热器扁管温度分布云图如图7所示。从图7可见,多风扇散热器沿扁管水流方向的温度下降更快,扁管底部两侧容易出现积热的位置明显比单风扇散热器相应位置的温度要低。这一方面是因为多风扇散热器扁管内部冷却水经过多个风扇的冷却,温度下降较快,另一方面多风扇布置形式也使扁管底部两侧容易出现积热的地方接受更多的冷却风量,从而减轻积热状况。

(a)单风扇

进口水温为366.15 K时,改装前后散热器的散热性能参数如表2所示。由表2中可以看出,相比于单风扇散热器,多风扇散热器的冷却风量增加了0.18 kg·s-1;出口水温降低了1.22 K,散热量增加了6.7679 kW,表明多风扇散热器的冷却效果优于单风扇散热器。

表2 改装前后散热器的散热性能参数

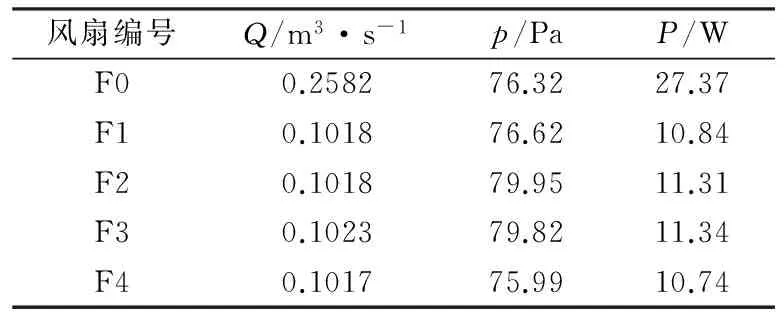

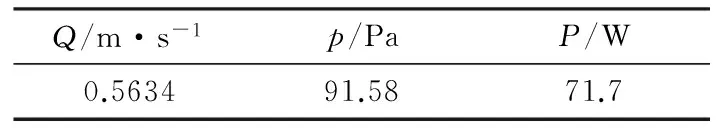

3.4 改装前后风扇功率对比

风扇消耗的功率可由下式计算:

P=Qp/(3600×1000η0η1)

(5)

式中:Q为单个风扇范围内通过散热器的空气流量,m3/h;p为风扇的全风压,Pa;η0为风扇的内效率,本研究中取η0=0.75;η1为风扇的机械效率,本研究中取η1=0.96。

风扇转速为2500 r/min、扁管入口流体流速为1.246 m/s、入口水温设置为366.15 K时,多风扇散热器与单风扇散热器中风扇的功耗分别如表3和表4所示。从表3、表4中可知,多风扇散热器的5个风扇共消耗了71.6 W的功率,而单风扇散热器的风扇消耗的功率为71.7 W,可见对相同温度的冷却水进行冷却时,多风扇散热器的风扇功耗稍小于单风扇散热器的风扇功耗。

表3 多风扇散热器各风扇的功耗

表4 单风扇散热器的功耗

4 结论

(1)将车辆发动机中的单风扇散热器改装为多风扇散热器后,风扇流场的分布范围更大,流过多风扇散热器的冷却风量更多。

(2)多风扇布置形式使得散热器各部分的温度保持相对均匀,避免了扁管局部积热。

(3)与改装前的单风扇散热器相比,入口水温均为366.15 K时,改装后多风扇散热器出口水温降低了1.22 K,散热量增加了6.7679 kW,冷却效果优于单风扇散热器,散热性能提高的同时,风扇的功耗也略有降低。

[1] 庄华晔,刘柯军. 铝散热器水管开裂原因分析[J]. 金属热处理,2011,36(S):80-82.

[2] Sebben S. Numerical simulation of a car underbody:effect of deflectors[C]∥SAE Technical Paper,2004-1-1307.

[3] Robert D, Chalgren Jr,Allen D J.Light duty diesel advanced thermal management[C]∥SAE Technical Paper, 2005-01-2020.

[4] 张毅,陆国栋,俞小莉,等. 商用车多风扇冷却模块匹配研究[J]. 汽车工程,2014,36(5):552-555,565.

[5] 罗仁宏,郭健忠,胡溧,等. 某商用车发动机舱散热性能提升与试验研究[J]. 制造业自动化,2015,37(4):88-91.

[6] 刘翀. 多种轿车风扇性能对比与仿真研究[D]. 长春:吉林大学,2011.

[7] 张凌杰. KLQ518翅片管式换热器传热与流动特性数值模拟研究[D]. 武汉:武汉理工大学,2015.

[责任编辑 郑淑芳]

Performance of the multi-fan radiator for vehicle engines

HuangWeilong,ZhangGuangde,GuoJianzhong,ZhaoHuiyong,ChenQingchu,ZhouZe,WangLikun

(College of Automobile and Traffic Engineering, Wuhan University of Science and Technology, Wuhan 430081, China)

In order to improve the heat dissipation performance of the radiator for vehicle engines, a single fan radiator for vehicle engines was refit into a multi-fan radiator. The flow field and temperature distribution of the radiator before and after refit were analyzed by FLUENT software, and the power consumptions of the radiator before and after refit were compared. The results show that, after refit, the distribution of the flow field of the radiator is larger, the cooling air volume flowing through the radiator is larger, the temperature distribution of each part of the radiator is more balanced, and the power consumption of the radiator is reduced. It is also found that, after refit, the multi-fan radiator can improve cooling, and when the inlet water temperature is 366.15 K, the outlet water temperature has decreased by 1.22 K, the heat radiation has increased by 6.7679 kW, and the power consumption of the fans has decreased a little.

vehicle engine; radiator; fan; wind tunnel test; heat dissipation performance; power consumption

2016-08-29

湖北省自然科学基金重点项目(2015CFA113); 汽车动力传动与电子控制湖北省重点实验室(湖北汽车工业学院)开放基金项目(ZDK201212);“汽车零部件技术湖北省协同创新中心”研究平台资助项目;“汽车节能技术湖北省协同创新中心(培育)”研究平台资助项目.

黄玮隆(1991-),男,武汉科技大学硕士生.E-mail:hwl1991220@163.com

张光德(1964-),男,武汉科技大学教授,博士生导师.E-mail:gd-zhang@wust.edu.cn

10.3969/j.issn.1674-3644.2017.01.013

TK414.2+12

A

1674-3644(2017)01-0065-05