碳材料功能化设计及其在锂硫电池中的研究进展

2017-01-18陈亚炜牛树章潘郑泽

陈亚炜,牛树章,潘郑泽,吕 伟

(1.清华大学深圳研究生院 深圳市石墨烯重点实验室,广东 深圳 518055)(2.清华伯克利深圳学院(TBSI),广东 深圳518055)

特约专栏

碳材料功能化设计及其在锂硫电池中的研究进展

陈亚炜1,牛树章2,潘郑泽1,吕 伟1

(1.清华大学深圳研究生院 深圳市石墨烯重点实验室,广东 深圳 518055)(2.清华伯克利深圳学院(TBSI),广东 深圳518055)

锂离子电池等储能器件已被应用于电子设备和电动汽车中,但其低的理论容量已不能满足需求。锂硫电池因其具有高的理论比容量(1672 mAh·g-1),有望满足高能量密度的需求,但是锂硫电池还存在多硫化物的穿梭、硫导电性差等问题,阻碍了它的商业化应用。针对以上问题,不仅可以从正极材料的结构设计出发,也可以从电池的整体结构设计入手寻求解决的方法。评述了碳质材料的功能化设计在正极、正极与隔膜间的夹层设计、隔膜的优化以及新型隔膜中的研究进展,分析了结构、材料与锂硫电池性能之间的关系,指出了锂硫电池中碳质材料的发展方向。

锂硫电池;功能化设计;夹层设计;优化隔膜;碳质材料

1 前 言

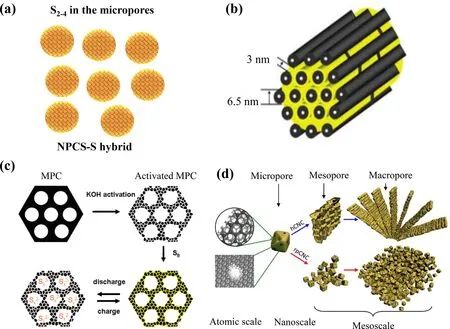

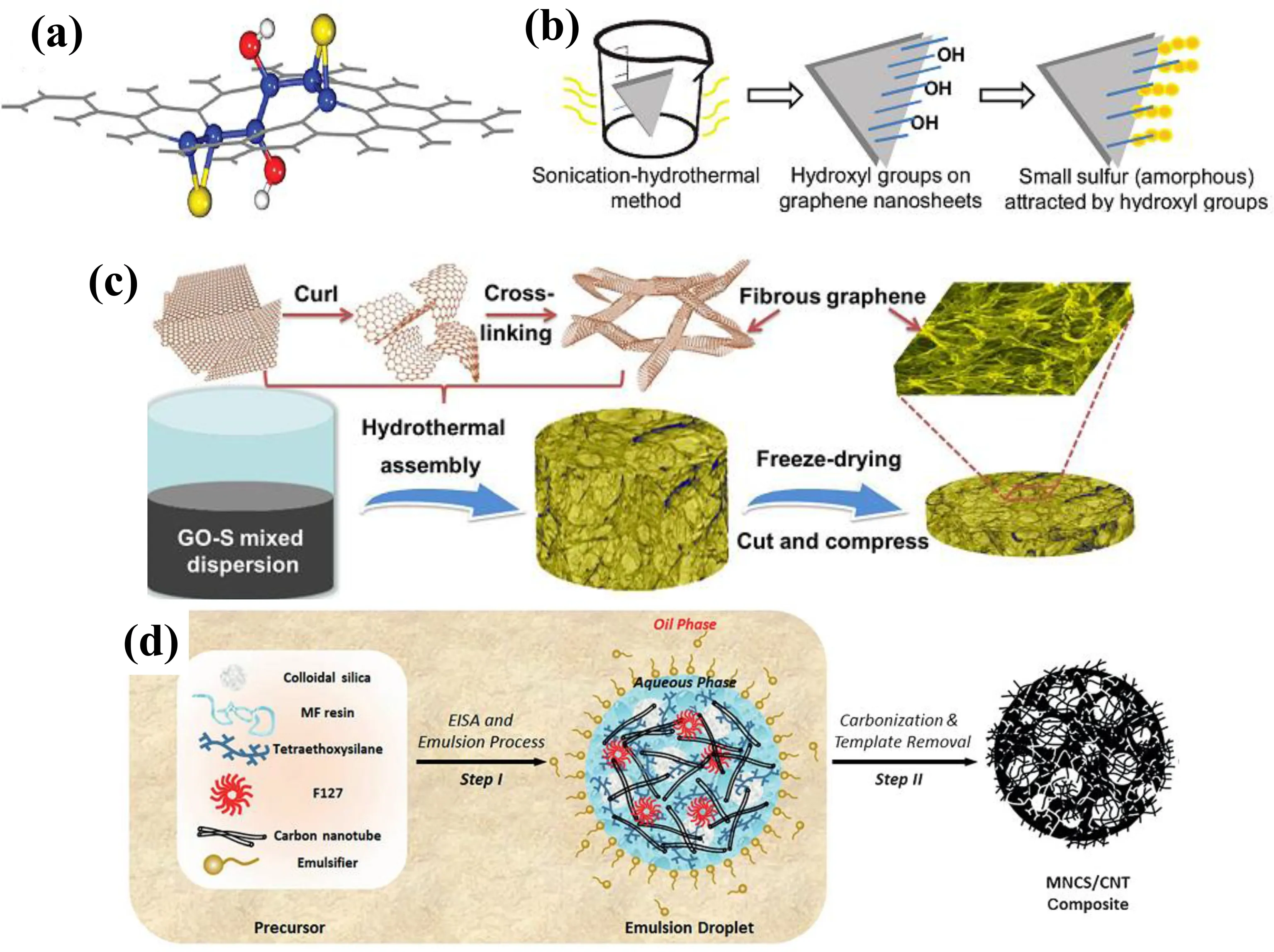

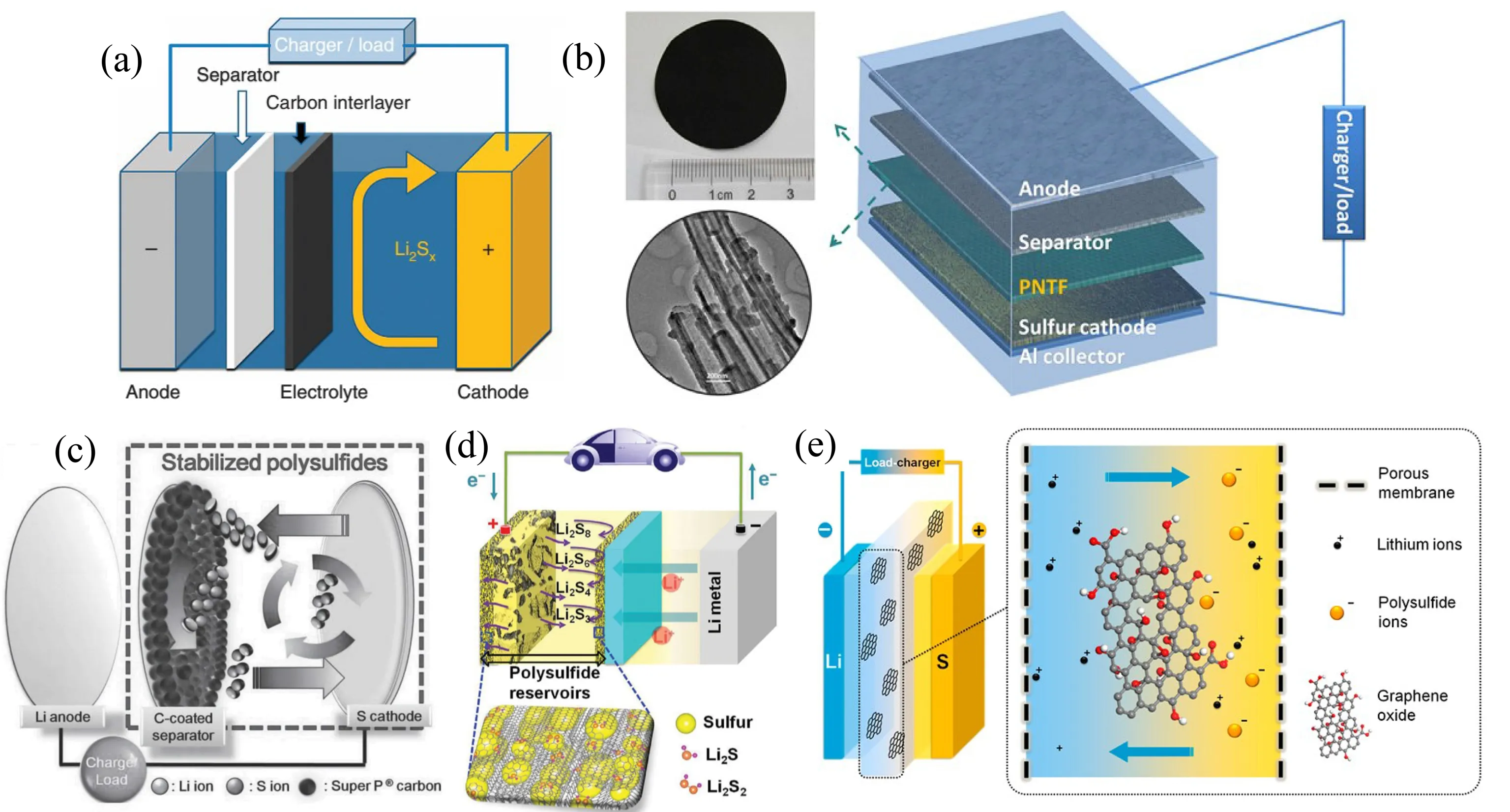

近年来,随着电动汽车、混合动力汽车及固定储能装置的迅速发展,人们对储能系统提出了更高的需求。传统的锂离子电池正极材料由于受到理论容量的限制,不能满足实际应用对高能量密度的要求。因此,开发具有高能量密度、长循环寿命和低成本的新型储能系统变得尤为重要[1-3]。其中,锂硫电池因其是两电子反应体系,具有高的理论能量密度(2600 Wh/kg),被认为是极具发展前景的下一代储能系统。然而,硫正极材料的实际应用还面临着诸多挑战。第一,硫及还原产物导电性差,因此在实际使用过程中必须添加导电材料,如碳材料,而导电材料的加入会降低电池整体的能量密度[4];第二,硫锂化形成硫化锂,会产生约80%的体积膨胀,容易造成活性物质与集流体之间分离;第三,硫锂化过程中形成的高阶多硫化物Li2Sx(4 碳质材料因其具有良好的导电性,可调控的孔结构和表面化学性质,可以用来解决锂硫电池中存在的上述问题[8-10]。近年来,研究者选用碳质材料为基体,从材料的制备、结构设计等方面出发开展了诸多研究工作。本文从碳质材料的功能化设计出发,如孔结构、表面化学调控,评述了碳质材料的设计和制备、正极与隔膜间阻挡层设计、隔膜的优化等方面的研究进展。 为了提高单质硫的导电性,限制多硫化物的穿梭效应,导电性好、密度低的多孔碳如微孔碳[11]、中孔碳[12, 13]、层次孔碳[14-17]等是理想的选择。多孔碳按照孔径大小可以分为微孔碳(<2 nm)、中孔碳(2~50 nm)和大孔碳(>50 nm)。研究表明,微孔碳中小的微孔(0.5 nm)使得环状S8分子(0.7 nm)必须断链成链状的小分子硫才能进入到孔道中,从而避免了S8向S42-的转变。此外,由于电解液分子的尺寸大于小微孔的尺寸,使得其必须经过“脱溶剂化”才能进入微孔孔道中,与小分子硫之间通过“固-固”反应进行脱-嵌锂,从而避免了可溶多硫化物的产生[18-21]。即使采用易溶解多硫化物的传统碳酸酯类电解液,电池仍表现出良好的电化学性能。然而,微孔碳小的孔容影响了其对硫的负载量(一般低于45%),降低了电池整体的能量密度。作者课题组[22]采用一步聚合结合ZnCl2活化的方法,制备出具有高比表面积(1958 m2·g-1)、大孔容和高氮含量的微孔碳纳米球(图1a)。在微孔限域和氮掺杂的协同作用下,硫-碳复合材料中硫的含量为50wt%时,仍表现出良好的倍率性能和长循环寿命。但由于硫的负载量和放电电压平台较低,降低了电池整体的能量密度。中孔碳因具有比微孔碳更大的孔径和孔容,可以确保负载大量的硫并且更有利于锂离子的传输,从而提高电池的电化学性能[23, 24]。Nazar课题组[25]首先采用有序介孔碳CMK-3(图1b, 孔间距6.5 nm,孔径3~4 nm)与硫复合后作为正极材料(硫含量为70 wt%),电池经过20圈可逆循环后,比容量为800 mAh·g-1。然而,多大的孔径和孔容可以更好地提高锂硫电池的性能,需要进行更加系统深入的研究。Li等[26]系统研究了中孔碳中不同孔径尺寸、孔容以及硫的负载水平对电化学性能的影响。研究表明,如果中孔碳的孔道完全被硫填充,各种硫-中孔碳复合材料表现出相似的电化学性能,而部分硫填充和表面包覆可以进一步提高电池的性能。然而,硫填充过量时,大量的硫不能与碳骨架形成良好的电接触,这导致硫不能得到充分的利用。同时,孔径较大的中孔也不能很好地限制多硫化物溶解,这也造成了硫活性物质的损失和复合材料的循环稳定性不理想。由于大孔碳具有大的开孔结构,不能很好地限制多硫化物的穿梭效应,因此单一的大孔碳并不是锂硫电池正极材料理想的选择。因此,设计具有微孔-中孔-大孔的层次孔碳,既可以负载大量的硫,又可以有效地限制多硫化物的溶解,从而提高锂硫电池的性能。Liang等[27]采用KOH活化有序介孔碳(MPC)制备了具有7.3和2 nm两种孔尺寸的层次孔碳(图1c)。研究表明,微孔可以为存储硫提供空间,而中、大孔则可以存储溶解于电解液的多硫化物,从而更有利于负载大量的硫,同时能更好地限制多硫化物的溶解,避免多硫化物扩散到锂负极并与之反应,造成电池低的库伦效率和差的循环性能。Lyu等[28]采用具有层次孔结构的MgO球(由MgO颗粒组成)作为硬模板,通过CVD法在MgO球上生长碳膜,经过酸刻蚀后制备得到具有层次孔结构的碳纳米笼(图1d)。这种碳具有开孔和笼状孔结构,包含了大孔-中孔和少量的微孔,其比表面积高达1276 m2·g-1并具有一定的石墨化程度,这促进了电子的快速传输。然而这种中孔-微孔结构碳材料提高锂硫电池性能是在硫负载量较低的情况下实现的,并且微孔-中孔均匀的分布于层次孔碳中,从而导致微孔中的硫也能与电解液接触,导致多硫化物溶解于电解液中,影响电池的电化学性能。 图1 微孔碳球存储小分子硫示意图[22] (a);中孔碳CMK-3存储硫示意图[25] (b);层次孔碳MPC制备示意图[27] (c);层次孔碳hCNC示意图[28] (d)Fig.1 Schematic of S2-4 located in microporous carbon spheres[22] (a); Schematic of sulfur confined in the mesopores of CMK-3[25] (b); Schematic of the preparation of hierarchical MPC[27] (c); Schematic model of hierarchical hCNC[28] (d) 单纯依靠碳质材料不同孔结构的物理限域作用不能完全限制多硫化物的穿梭,而碳质材料的表面化学性质在很大程度上影响着锂硫电池的电化学性能。因此,可以通过碳质材料表面官能团化如羟基化、羧基化、氨基化[29]等和异质原子(如氮[30-32]、硫[33, 34]、磷、硼[35, 36]等)杂化处理来提高与硫及多硫化物的相互作用,从而可以有效地抑制多硫化物溶解于电解液中,提高硫电极的电化学性能。氧化石墨烯(GO)上含有丰富的含氧官能团,经过适度还原后其片层结构上仍有残留的含氧官能团,而这些官能团可以与硫形成强的键合作用,从而限制多硫化物的溶解[37-39]。Ji等[40]采用化学还原-沉积的方法制备得到硫-还原石墨烯的复合材料(图2a)。还原石墨烯上残留的羟基可以促进硫与C-C键的相互作用,从而起到锚定多硫化物的功效。采用该方法制备的锂硫电池首次放电容量为1400 mAh·g-1,经过50次循环后容量仍保持在954 mAh·g-1,库伦效率为96.7%。Zu等[41]的研究进一步证明了在石墨烯片层上均匀嫁接羟基可以促进无定型硫层均匀负载到石墨烯片层上并能有效限制多硫化物,提高羟基化石墨烯-硫复合材料的电化学性能(图2b)。在放电过程中,硫转化成多硫化物,然而还原石墨烯上的含氧官能团是否与多硫化物存在相互化学作用?Zhou等[42]采用一步还原自组装的方法制备了石墨烯-硫(G-S)杂化材料。理论计算表明,石墨烯上的含氧官能团与硫/多硫化物之间存在强的吸附和相互作用,这可有效地减少多硫化物溶解到电解液中,提高电池的循环性能(图2c)。另外,采用氮掺杂碳和碳纳米管组成的多孔碳微球也被用来作为硫的载体[30],其中碳纳米管可以提高氮掺杂无定型碳的导电性(图2d),其与硫复合作为正极在0.1C倍率下,初始容量高达1480 mAh·g-1,在0.2C倍率下经过200圈循环后,容量仍能保持在1200 mAh·g-1,表现出优异的循环稳定性。DFT计算证明,在氮掺杂的情况下,多硫化物中锂离子的吸附能增大,这是由于在氮位点和附近的含氧官能团(如-C=O或-COOH)具有大的和负的吸附能。 图2 碳材料功能化对锂硫电池性能的影响:(a) GO固定硫的结构示意图[40];(b) 羟基化石墨烯-硫复合材料制备过程示意图[41];(c) G-S复合材料和自支撑电极制备过程示意图[42];(d) MNCS/CNT复合材料制备示意图[30]Fig.2 Schematics of functionalization of carbon materials in lithium-sulfur batteries: (a) GO immobilizing sulfur[40]; (b) the synthesis process of the hydroxylated graphene/sulfur composite[41]; (c) the synthesis process of G-S composite and free-standing electrode[42]; (d) the synthesis process of MNCS/CNT composite[30] 如何调控碳质材料的孔结构和孔的曲折度、碳材料的表面化学状态以及构建具有良好长程导电网络和锂离子传输通道,兼顾碳质材料良好导电性,以有效限制多硫化物的穿梭效应同时提高电池的倍率性能,这方面仍面临着很大的挑战。 碳质材料孔结构和表面化学性质的调控可以有效地限制多硫化物的穿梭效应,提高硫活性物质的利用率。但是,在充放电过程中溶解的多硫化物离子在化学电势和正负极间浓度差的作用下不可避免地会透过隔膜迁移到负极,与锂金属发生副反应。因此,为了更有效地限制多硫化物的穿梭,可以从电池的整体结构设计出发,在正极和隔膜之间设置“阻挡层”对多硫化物进行限制和捕捉[43],提高活性物质的利用率,例如在正极和隔膜之间放入夹层[44, 45]、在隔膜上涂覆阻隔层[46, 47]以及在正极材料表面直接涂层等[48]。Manthiram课题组[49]首先提出了“夹层(Interlayer)”的概念。他们采用多孔炭黑制备成具有自支撑结构的夹层,放置在正极和隔膜之间,该夹层的多孔结构可以用来捕捉和储存穿梭的多硫化物,从而抑制多硫化物的迁移,同时该夹层具有良好的导电性可以作为集流体,提高电子和离子的电导率(图3a)。碳纳米材料具有良好的导电性、高的比表面积等优点,可以作为理想的阻挡层,例如多壁碳纳米管纸[50]、多孔碳纸[51]、碳化过的树叶[52]、碳化蛋壳薄膜[53]、自支撑的碳纤维[54, 55]、还原石墨烯薄膜[56]、处理过的碳纸[57]等。除了碳材料外,聚合物夹层通过与多硫化物之间强的吸附作用也可以用来限制多硫化物。例如Ma等[58]通过自组装方法制备出聚吡咯管薄膜作为锂硫电池夹层,该薄膜具有高的比表面积和大量的孔隙,可以提高正极材料硫的利用率和循环稳定性(图3b)。同时,该聚吡咯管薄膜还可以抑制锂金属表面的腐蚀反应。然而,对于锂硫电池的商用化,要考虑成本因素,以及夹层的加入对整个电池质量及体积的影响。如果将夹层的质量和体积降低到不影响电池整体能量密度的程度,势必将降低夹层的机械强度和增加加工工艺的复杂性。另外,夹层疏松的结构在反复的充放电过程中也会降低对多硫化物的限制能力。 传统的电池隔膜作为电绝缘膜可以允许电解液和锂离子通过,同时阻断电子的传输。而在传统的隔膜上涂覆一层薄的导电碳层,在不影响电池整体体积和质量情况下,可以有效地限制多硫化物的溶解,同时阻断活性物质的迁移,达到更有效地利用活性物质的目的。Chung等[59]在聚烯烃隔膜上涂覆一层薄的多孔碳(图3c),在放电过程中由于该碳涂层具有高的比表面积,可以吸附多硫化物离子从而限制其经过隔膜扩散到负极,另外该碳涂层还可以作为上集流体促进电子在绝缘的硫正极上快速传输。另外,该碳涂层还可以抑制电池的自放电现象,因为其与正极平整紧密的接触可以作为保护层从而抑制活性物质的损失。石墨烯因具有高的比表面积、良好的导电性,也可以涂覆到隔膜上改善锂硫电池的性能[60]。Zhou[61]等分析对比了采用石墨烯作为导电集流体、石墨烯涂层隔膜及三明治结构石墨烯电极的锂硫电池,研究结果表明石墨烯涂覆隔膜能很好地吸附、捕捉多硫化物,而石墨烯集流体由于具有多孔结构也能提高硫的负载量(图3d)。锂硫电池的放电产物多硫化物中多为硫阴离子和锂阳离子,因此研究者也采用离子选择性膜来有选择性地允许锂离子通过,并且阻止多硫化物阴离子,从而来抑制多硫化物的穿梭效应。氧化石墨烯薄膜因含有丰富含氧官能团,经过臭氧处理后可以作为质子交换膜,也可以作为碱金属、碱土金属阳离子选择性膜。Huang[62]等采用氧化石墨烯薄膜(0.12 mg·cm-2)作为锂硫电池选择性透过膜,可以通过静电斥力和空间排斥作用对多硫化物进行限制,从而更有效地抑制多硫化物的穿梭效应(图3e)。这种典型的氧化石墨烯膜能够有效地起到多硫化物隔离层的作用,并且具有优异的机械性能,制备工艺简单,可以有效地降低锂硫电池的自放电现象。通过使用氧化石墨烯选择透过性膜,锂硫电池的容量损失率从每圈0.49%降低到0.23%,表现出优异的循环稳定性。 图3 各种阻挡层和表面涂覆隔膜锂硫电池装置示意图:(a)具有微孔碳夹层结构的锂硫电池结构图[49];(b)自组装聚吡咯纳米管薄膜及在锂硫电池中示意图[58];(c)Super-P碳涂层隔膜[59];(d)石墨烯涂层隔膜[61];(e)氧化石墨烯涂层隔膜[62] Fig.3 Schematic configurations of lithium-sulfur batteries with: (a) microporous carbon as interlayer[49]; (b) self-assembly polypyrrole nanotube film as the functional interlayer[58]; (c) Super-P separator coated by porous carbon [59]; (d) separator coated by graphene[61]; (e) separator coated by graphene oxide[62] 碳材料的非极性性质导致其与极性的多硫化物之间只能形成弱的物理吸附作用,不能很好地限制多硫化物,因此为了提高对多硫化物的限制力,研究者采用碳材料与其他极性材料(如金属氧化物、导电聚合物等)复合作为夹层材料,既能确保夹层材料的导电性,又能提高对多硫化物的限制作用[63, 64]。Huang课题组[65]将石墨烯和TiO2通过刮涂工艺直接涂覆在正极表面,得到G/3%T的夹层材料(图4a),该夹层中的多孔石墨烯提供了额外的导电网络,也可以通过物理作用阻碍硫和多硫化物的迁移,而中孔TiO2则进一步通过化学作用抑制了多硫化物的穿梭效应。然而,采用刮涂工艺制备的多功能涂层一般具有相对疏松的结构,一定程度上增加了电极的厚度。作者课题组[66]采用真空抽滤的方法制备了具有致密结构的石墨烯-钛酸锂/聚丙烯(G-LTO/PP)多功能隔膜(图4b),其中,纳米钛酸锂(LTO)颗粒具有高离子电导率、对多硫化物有良好化学吸附作用,并且均匀地分布在石墨烯层间,通过两者之间的协同作用来抑制多硫化物的迁移。采用该致密G-LTO/PP为隔膜的电池表现出优异的倍率性能和循环性能,在2C的倍率下,容量可达709 mAh·g-1,1C倍率下经过500圈循环后容量保持率为85.7%。另外,作者课题组[48]从电极整体的设计保护出发,采用静电喷涂的方法实现在正极表面多孔碳黑/导电聚合物(PEDO:PSS)复合涂层(MPBL)的薄层化构筑(图4c),通过炭黑的物理吸附和导电聚合物的化学键合作用,实现对多硫化物的限制作用,另外通过上述方法能使多功能电极涂层对离子输运的阻碍降到最低,实现锂硫电池长循环寿命和高功率特性。总之,以上工作实现了抑制多硫化物的新思路:把硫限制在正极,不仅堵截(物理阻挡)而且围追(化学吸附),将物理阻挡和化学吸附有效协同,实现多功能涂层对多硫化合物的高效抑制;同时,可通过物理方式(涂覆层的薄层化)或化学方法(离子导体构建涂覆)降低涂层对离子输运的阻碍。 为了最大程度地发挥隔膜的作用,也有学者摒弃了传统的聚丙烯隔膜,试图开发适合锂硫电池的新型隔膜。Zhou等[67]研发出一种基于金属有机框架(MOF)的隔膜(图5),大大缓解了多硫化物的迁移。其选用一种含硫的介孔碳作为正极材料(硫含量约为70%),无需精细的结构设计和复杂的制备过程,基于MOF的锂硫电池经过1500圈循环,容量衰减率仅为0.019%。并且,在初始的100圈几乎没有容量衰减。因为MOF@GO隔膜能够筛选出多硫离子,并且几乎不影响锂离子的穿梭。这也启示我们可以开发基于MOF的多功能隔膜。 图4 对多硫化物有化学吸附作用的锂硫电池结构示意图:(a) 以G/3%T为夹层的电池结构示意图[65];(b) 真空抽滤得到的G-LTO/PP致密隔膜[66];(c) 静电喷涂的多功能涂层 [48] Fig.4 Schematic configurations of lithium sulfur batteries with: (a) G/3%T as interlayer[65]; (b) PP separator coated with G-LTO via vacuum filtration[66];(c) cathode coated with MPBL by electrostatic spraying[48] 图5 MOF@GO隔膜用于锂硫电池中示意图[67]Fig.5 Schematic illustration of MOF@GO separator in lithium-sulfur batteries[67] 因此,结合功能化碳质材料与金属化合物、导电聚合物各自的优势,通过协同作用制备出具有多孔结构、质量轻、厚度薄,同时对多硫化物起到物理-化学限制作用的多功能隔膜,将会进一步促进锂硫电池的商用化。 锂硫电池由于其高的理论容量和能量密度,是极具潜力的下一代储能系统。特别是近年来已取得较大的进展,也越来越受到研究者的关注。然而,锂硫电池多硫化物的穿梭效应,以及硫本征差的导电性,都制约了锂硫电池的商业化应用。为了解决这些问题,研究者进行了许多探索,特别是碳质材料功能化设计在锂硫电池中的应用方面,研究的方向主要包括碳材料孔结构的调控、碳材料表面化学改性及异质原子掺杂、功能化碳材料在阻挡层方面的应用等。 以下几方面仍需要更深入的研究: (1)精确调控正极材料以及隔膜的孔径分布,允许锂离子通过,同时阻隔多硫化物的迁移。特别是对高负载、厚电极来讲,正极结构孔道的设计确保电解液良好的浸润性和快速的锂离子传输,同时能有效抑制多硫化物穿梭变得尤为重要。 (2)碳材料仍然是负载活性物质的主要材料,碳材料的结构设计仍有很大的发展空间。碳材料孔结构的优化设计,要平衡碳材料导电性和多孔结构、表面化学调控之间的矛盾关系,既要为电子的快速传输提供良好的通道,又要确保碳材料具有优化的孔结构和表面化学,从而有效地抑制多硫化物的穿梭。 (3)关注实验室应用研究与产业化应用的衔接。在隔膜上涂布阻隔物可以有效地抑制多硫化物的迁移,但是产业化应用中,涂布层很容易开裂。此外,阻隔层的厚度、质量以及是否阻碍锂离子的传输和能否有效抑制多硫化物的穿梭,都需要优化匹配。新型隔膜的设计和选择成为解决这一问题的另一选择。 (4)锂硫电池整体结构的设计。正极、隔膜、隔膜两侧以及负极都可以进行结构设计,特别是在对金属锂的保护以及抑制锂枝晶生长方面,碳质材料都可以起到很好的作用。 References [1] Bruce P G, Freunberger S A, Hardwick L J,etal.NatureMaterials[J], 2012, 11(1):19-29. [2] Manthiram A, Chung S H, Zu C.AdvancedMaterials[J], 2015, 27(12):1980-2006. [3] Larcher D, Tarascon J M.NatureChemistry[J], 2015, 7(1):19-29. [4] Manthiram A, Fu Y, Su Y S.AccountsChemicalofResearch[J], 2012, 46(5):1125-1134. [5] Pope M A, Aksay I A.AdvancedEnergyMaterials[J], 2015, 5(16):1500124. [6] Rosenman A, Markevich E, Salitra G,etal.AdvancedEnergyMaterials[J], 2015, 5(16):1500212. [7] Yin Y X, Xin S, Guo Y G,etal.AngewandteChemieInternationalEdition[J], 2013, 52(50):13186-13200. [8] Li Z, Huang Y, Yuan L,etal.Carbon[J], 2015, 92(0):41-63. [9] Wang J G, Xie K, Wei B.NanoEnergy[J], 2015, 15(0):413-444. [10]Wang D W, Zeng Q C, Zhou G M,etal.JournalofMaterialsChemistryA[J], 2013, 1(33):9382-9394. [11]He B, Li W C, Yang C,etal.ACSNano[J], 2016, 10(1):1633-1639. [12]Jayaprakash N, Shen J, Moganty S S,etal.AngewandteChemie[J], 2011, 50(26):5904-5908. [13]Bao W, Su D, Zhang W,etal.AdvancedFunctionalMaterials[J], 2016,26(47):8746-8757. [14]Mi K, Jiang Y, Feng J,etal.AdvancedFunctionalMaterials[J], 2016, 26(10):1571-1579. [15]Tang C, Li B Q, Zhang Q,etal.AdvancedFunctionalMaterials[J], 2016, 26(4):577-585. [16]Pang Q, Liang X, Kwok C Y,etal.NatureEnergy[J], 2016, 1:16132. [17]Zheng Z, Guo H, Pei F,etal.AdvancedFunctionalMaterials[J], 2016,DOI:10.1002/adfm.201601897. [18]Li Z, Yin L.ACSApplMaterInter[J], 2015, 7(7):4029-4038. [19]Li Z, Jiang Y, Yuan L,etal.ACSNano[J], 2014,8(9):9295-9303. [20]Li Z, Yuan L, Yi Z,etal.AdvancedEnergyMaterials[J], 2014, 4(7):1301473. [21]Xin S, Gu L, Zhao N H,etal.JournaloftheAmericanChemicalSociety[J], 2012, 134(45):18510-18513. [22]Niu S, Zhou G, Lv W,etal.Carbon[J], 2016, 109:1-6. [23]Schuster J, He G, Mandlmeier B,etal.AngewandteChemieInternationalEdition[J], 2012, 51(15):3591-3595. [24]Qu Y, Zhang Z, Zhang X,etal.Carbon[J], 2015, 84(0):399-408. [25]Ji X, Lee K T, Nazar L F.NatureMaterials[J], 2009, 8(6):500-506. [26]Li X, Cao Y, Qi W,etal.JournalofMaterialsChemistry[J], 2011, 21(41):16603-16610. [27]Liang C, Dudney N J, Howe J Y.ChemistryofMaterials[J], 2009, 21(19):4724-4730. [28]Lyu Z, Xu D, Yang L,etal.NanoEnergy[J], 2015, 12:657-665. [29]Wang Z, Dong Y, Li H,etal.NatureCommunications[J], 2014, 5:5002. [30]Song J, Gordin M L, Xu T,etal.AngewandteChemieInternationalEdition[J], 2015, 54(14):4325-4329. [31]Niu S, Lv W, Zhang C,etal.JournalofMaterialsChemistryA[J], 2015, 3(40):20218-20224. [32]Yin L C, Liang J, Zhou G M,etal.NanoEnergy[J], 2016, 25:203-210. [33]See K A, Jun Y S, Gerbec J A,etal.ACSAppliedMaterials&Interfaces[J], 2014, 6(14):10908-10916. [34]Niu S, Lv W, Zhou G,etal.ChemicalCommunications[J], 2015, 51(100):17720-17723. [35]Yuan S, Bao J L, Wang L,etal.AdvancedEnergyMaterials[J], 2016, 6(5):1501733. [36]Yang C P, Yin Y X, Ye H,etal.ACSAppliedMaterials&Interfaces[J], 2014, 6(11):8789-8795. [37]Niu S, Lv W, Zhang C,etal.JournalofPowerSources[J], 2015, 295:182-189. [38]Zhang C, Lv W, Zhang W,etal.AdvancedEnergyMaterials[J], 2014, 4(7):1301565. [39]Zhang C, Liu D H, Lv W,etal.Nanoscale[J], 2015, 7(13):5592-5597. [40]Ji L W, Rao M M, Zheng H M,etal.JournaloftheAmericanChemicalSociety[J], 2011, 133(46):18522-18525. [41]Zu C, Manthiram A.AdvancedEnergyMaterials[J], 2013, 3(8):1008-1012. [42]Zhou G, Yin L C, Wang D-W,etal.ACSNano[J], 2013, 7(6):5367-5375. [43]Huang J Q, Zhang Q, Wei F.EnergyStorageMaterials[J], 2015, 1:127-145. [44]Huang J Q, Xu Z L, Abouali S,etal.Carbon[J], 2016, 99:624-632. [45]Huang Y, Zheng M, Lin Z,etal.JournalofMaterialsChemistryA[J], 2015, 3(20):10910-10918. [46]Qian X, Jin L, Zhao D,etal.ElectrochimicaActa[J], 2016, 192:346-356. [47]Liu J, Yuan L, Yuan K,etal.Nanoscale[J], 2016, 8(28):13638-13645. [48]Niu S, Lv W, Zhou G,etal.NanoEnergy[J], 2016, 30:138-145. [49]Su Y S, Manthiram A.NatureCommunications[J], 2012, 3:1166. [50]Su Y S, Manthiram A.ChemicalCommunications[J], 2012, 48(70):8817-8819. [51]Chung S H, Manthiram A.ChemicalCommunications[J], 2014, 50(32):4184-4187. [52]Chung S H, Manthiram A.ChemSusChem[J], 2014, 7(6):1655-1661. [53]Chung S H, Manthiram A.AdvancedMaterials[J], 2014, 2(10):2248-2252. [54]Wang J, Yang Y, Kang F.ElectrochimicaActa[J], 2015, 168(0):271-276. [55]Singhal R, Chung S H, Manthiram A,etal.JournalofMaterialsChemistryA[J], 2015, 3(8):4530-4538. [56]Wang X, Wang Z, Chen L.JournalofPowerSources[J], 2013, 242(0):65-69. [57]Zu C, Su Y S, Fu Y,etal.PhysicalChemistryChemicalPhysics[J], 2013, 15(7):2291-2297. [58]Ma G, Wen Z, Wang Q,etal.JournalofPowerSources[J], 2015, 273(0):511-516. [59]Chung S H, Manthiram A.AdvancedFunctionalMaterials[J], 2014, 24(33):5299-5306. [60]Yunbo Z, Lixiao M, Jing N,etal. 2DMaterials[J], 2015, 2(2):024013. [61]Zhou G, Pei S, Li L,etal.AdvancedMaterials[J], 2014, 26(4): 625-631. [62]Huang J Q, Zhuang T-Z, Zhang Q,etal.ACSNano[J], 2015, 9(3):3002-3011. [63]Peng H J, Zhang Q.AngewandteChemieInternationalEdition[J], 2015, 54(38):11018-11020. [64]Yuan Z, Peng H J, Hou T-Z,etal.NanoLett[J], 2016, 16(1):519-527. [65]Xiao Z, Yang Z, Wang L,etal.AdvancedMaterials[J], 2015, 27(18):2891-2898. [66]Zhao Y, Liu M, Lv W,etal.NanoEnergy[J], 2016, 30:1-8. [67]Bai S, Liu X, Zhu K,etal.NatureEnergy[J], 2016, 1(7):16094. (编辑 惠 琼) Functional Design and Research Progress of Carbon Materials for Lithium-Sulfur Batteries CHEN Yawei1, NIU Shuzhang2, PAN Zhengze1, LV Wei1 (1.Shenzhen Key Laboratory for Graphene-based Materials,Graduate School at Shenzhen,Tsinghua University, Shenzhen 518055, China) (2.Tsinghua-Berkeley Shenzhen Institute (TBSI), Tsinghua University, Shenzhen 518055, China) Although lithium-ion battery has been widely used in electronic devices and electric vehicles, its low theoretical specific capacity is not able to meet the requirement of high energy density. Lithium-sulfur batteries, with high theoretical capacity (1672 mAh·g-1), possess the potential to be commercialized. However, lithium-sulfur batteries still face lots of challenges such as the shuttle of high-order polysulfides and poor conductivity of sulfur and polysulfides, which hinder their commercial application. To solve these problems, solutions can be found from the structural design of not only the cathode materials, but also the battery system. This review introduces recent progress on the functional design of carbon materials for cathode, interlayer design, separator optimization and new types of separator. The relationship between structure and properties of lithium-sulfur batteries has been analyzed, the development directions of lithium-sulfur batteries are prospected. lithium-sulfur batteries; functional design; interlayer design; separator optimization; carbon materials 2016-12-01 国家自然科学基金项目(U1401243);深圳市基础研究项目(JCYJ20150529164918734, JCYJ20150331151358140, JCYJ20150331151358136). 陈亚炜,女,1992年生,硕士研究生 吕 伟,男,1984年生,讲师,硕士生导师, Email:lv.wei@sz.tsinghua.edu.cn 10.7502/j.issn.1674-3962.2016.12.04 TM912 A 1674-3962(2016)12-0905-082 硫正极材料的结构优化

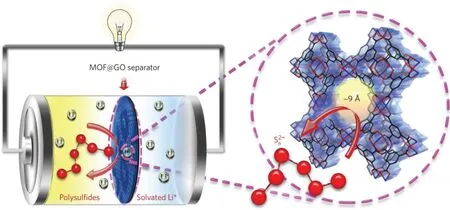

3 电池结构优化设计

4 结 语