磁性气凝胶的研究进展

2017-01-18唐祥龙林本兰沈晓冬

唐祥龙,崔 升,2,张 鑫,林本兰,吴 琪,张 鑫,沈晓冬, 2

(1.南京工业大学材料科学与工程学院 材料化学国家重点实验室,江苏 南京 210009)(2.宿迁市南京工业大学新材料研究院,江苏 宿迁223800)(3.南京军区南京总医院 神经外科,江苏 南京210002)

磁性气凝胶的研究进展

唐祥龙1,崔 升1,2,张 鑫1,林本兰1,吴 琪3,张 鑫3,沈晓冬1, 2

(1.南京工业大学材料科学与工程学院 材料化学国家重点实验室,江苏 南京 210009)(2.宿迁市南京工业大学新材料研究院,江苏 宿迁223800)(3.南京军区南京总医院 神经外科,江苏 南京210002)

磁性气凝胶以其优异的性能受到越来越多的关注。目前,磁性气凝胶主要采用先将磁功能化材料分散到溶胶中,经凝胶、老化、超临界干燥等工艺制得。磁功能化材料主要是指具有磁性的纳米材料,其中应用最多的是铁酸类,尤其以超顺磁性Fe3O4的使用最为广泛。而磁性气凝胶的结构和性能因磁功能化纳米材料、气凝胶基体的不同而变化。无机磁性气凝胶的基体主要是氧化硅、氧化钛等气凝胶,主要研究磁性颗粒与气凝胶基体的相互作用机理,以及对材料的结构、性能的影响。而有机磁性气凝胶基体主要是石墨烯、碳等柔性气凝胶,主要应用在催化、吸附、生物分离等领域,具有磁性分离,以及使用效率、重复性能优异等特点。综述了上述磁性气凝胶的研究进展,介绍了磁性气凝胶材料常用的制备方法、性能以及应用前景。

磁性气凝胶;溶胶-凝胶;磁性材料;磁性分离;复合材料

1 前 言

气凝胶凭借特殊的物理和化学性质以及普适的溶胶-凝胶工艺,在材料领域引起了广泛关注,成为材料研究的重点领域之一。气凝胶是具有纳米三维网状结构的新型多孔材料,具有比表面积大(~1000 m2/g)、孔隙率高(~99%)、密度低(~1 kg/m2)、热导率低(~0.001 W/m·K)等众多特性,在隔热、隔音、吸附、催化、医学等领域有重要研究与应用价值[1]。1931年美国斯坦福大学的Kistler S S[2]首先采用硅酸钠制备出了二氧化硅气凝胶材料。如今,气凝胶材料种类繁多,传统的气凝胶材料一般分为无机气凝胶、有机气凝胶以及杂化气凝胶。无机气凝胶材料主要包括氧化硅、氧化铝、氧化钛气凝胶等;有机气凝胶材料主要有碳、聚酰亚胺、纤维素、石墨烯气凝胶等;复合气凝胶材料则是不同气凝胶之间相互掺杂改性。虽然气凝胶制备工艺千差万别,但主要采用溶胶-凝胶法[3]。首先将金属醇盐在催化条件下水解[4],接着水解产物通过羟基聚合,生成溶胶的初级及次级粒子;然后粒子在三维空间上进一步交联成网络结构,把溶剂分子封锁在纳米孔洞中,形成湿凝胶;经过有机溶剂置换、老化,最后通过超临界干燥、冷冻干燥或常压干燥等工艺将溶剂分子去除,形成轻质纳米孔结构材料。所以不同的金属醇盐及其浓度、催化条件(体系pH,催化剂种类)、老化、干燥工艺等都对气凝胶的结构及性能有很大影响。随着气凝胶制备工艺日趋成熟,气凝胶的应用也从传统的保温隔热,走向催化、吸附、催化载体、药物载体、光、热等领域。同时,带有特殊功能的气凝胶也越来越受到重视。其中磁性气凝胶的研究与应用备受关注。磁性气凝胶是一类具有磁性功能的气凝胶材料,是磁性材料与气凝胶基体复合改性的产物。磁性气凝胶既具有优异的磁性能,同时也获得了其它特性,这对于气凝胶在吸附、催化、分离等领域具有重要作用。一般磁性气凝胶的制备是将磁性纳米颗粒物理分散,或是化学接枝镶嵌到气凝胶基体中。在制备磁性气凝胶中,铁酸类磁性纳米颗粒应用较为广泛,主要包括Fe3O4、γ-Fe2O3、铁酸锰、铁酸锌等。而Fe3O4由于具有优异的磁性能和较为成熟的制备工艺,常常作为磁功能化材料制备磁性气凝胶。目前,磁性气凝胶主要分为无机磁性气凝胶和有机磁性气凝胶两大类,可以应用在隔热、传感、吸附、催化、生物分离和生物载药等领域。

2 磁性无机气凝胶材料

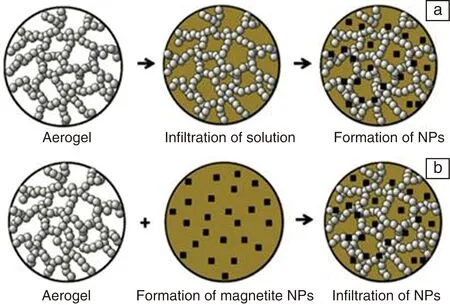

由于铁的金属醇盐难以获得,二价铁离子极易被氧化,直接通过传统的溶胶-凝胶法难以制备磁性Fe3O4气凝胶。Long J W等[5]通过三价铁盐和环氧氯丙烷采用溶胶-凝胶法首先制备氧化铁气凝胶,然后在空气或氩气保护下高温煅烧,制备出磁性气凝胶材料。制备的磁性气凝胶材料有较高的比表面积(>140 m2/g),次级粒子的粒径范围在7~18 nm,孔体积在2~50 nm。通过这种方法制备的磁性气凝胶,由于经过高温处理,和传统的气凝胶相比,存在着比表面积小、孔隙率低、难以重新分散到水溶液中等众多问题。所以,目前磁性气凝胶的制备采用复合工艺,一般是先将磁性纳米粒子均匀分散在溶胶中,然后经过凝胶、老化、超临界干燥等步骤制备磁性气凝胶材料。除此之外,先将磁性材料的前驱体和气凝胶基体复合,然后在气凝胶基体表面制备磁性纳米材料也是常用的方法。如图1a所示,Lee E H等[6]采用MTEOS首先制备SiO2气凝胶,然后将气凝胶浸渍在Fe3O4前驱体反应溶剂中,在气凝胶内部的孔隙中高温反应合成磁性Fe3O4,生产的磁性纳米粒子均匀分布在气凝胶中。采用这种方法制备磁性气凝胶,磁性纳米粒子的质量分数高达30%,远大于传统制备方法(质量分数20%,如图1b)。而且制备的磁性气凝胶在交变磁场下,有很好的热效应。在560 Oe的磁场下,在25 min中内气凝胶的温度就可以升到45 ℃,这为气凝胶在热疗治疗癌症等方面的应用提供了可能。

图1 磁性气凝胶制备示意图[6]Fig.1 Schematics of different methods to fabricate magnetic aerogels[6]

除了合成方法,有研究表明,溶剂对磁性复合气凝胶的影响显著,因为溶剂的极性以及溶剂与溶胶粒子的溶剂化效应对前驱体的水解速率和次级粒子的稳定性有重要影响。Brown P等[7]制备了磁性铁酸锌纳米气凝胶。首先采用环氧丙烷做催化剂,以Fe3+和Zn2+的摩尔比为2∶1的醇溶液中合成复合湿凝胶,然后干燥制备气凝胶。在350 ℃下煅烧6 h,生成铁酸锌相。并且在甲醇和乙醇中分别制备了醇凝胶,考察溶剂对气凝胶结构和性能的影响,发现以甲醇为溶剂制备的磁性复合气凝胶颗粒更大,但是经过煅烧处理后发现它的结晶性能比乙醇为溶剂制备的磁性复合气凝胶差。这是因为若非晶相的气凝胶颗粒尺寸较大,颗粒内部在煅烧过程中晶核密度较高,同时晶体尺寸受到颗粒边界的制约,致使结晶度降低。Zelis P M等[8]以甲醇取代传统的乙醇作为水解聚合的溶剂,以Fe(NO3)3、TEOS和MTMS为磁性气凝胶的前驱体,制备了疏水的磁性气凝胶。采用甲醇减少了水解反应的空间位阻,制备的气凝胶疏水性强,比表面积高(698 m2/g),γ-Fe2O3颗粒分散均匀。

除了溶剂,温度对磁性气凝胶的影响也很大。因为温度不仅影响磁性纳米颗粒的结构与性能,对气凝胶气体也有很大影响。Carta D等[9]也采用TEOS为硅源,硝酸铁和硝酸锌为铁酸相的前驱体,以无水乙醇为溶剂,合成了含ZnFe2O4质量分数10%的磁性氧化硅气凝胶。将生成的磁性SiO2气凝胶分别在不同的温度下煅烧,发现在450 ℃之后有明显的铁酸锌相,而且随着煅烧温度的升高,气凝胶中的铁酸锌纳米颗粒越来越大,在900 ℃,煅烧1 h后粒径达11 nm。对制备的磁性气凝胶,在温度0~100 k下的饱和磁化强度也做了研究。并且比较了Fe3+和Zn2+在氧化硅气凝胶基体中的分布,与传统方法制备的块状铁酸锌结构的差异,发现随着纳米粒子的减小,反尖晶石结构程度增加。

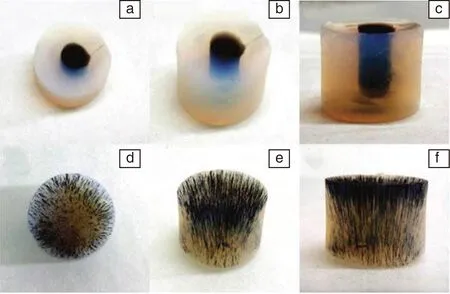

通过在磁场下调整磁性纳米粒子在气凝胶中的分布,可以制备出形态多样、磁性能优异的气凝胶的材料。Heiligtag F J等[10]用Trizma(三羟甲基氨基甲烷)功能化的TiO2纳米粉末和Fe3O4磁性颗粒制备出了各向异性的磁性TiO2气凝胶材料,重点考察磁场下磁性颗粒对气凝胶结构的影响。通过磁场诱导,实现了Fe3O4在TiO2气凝胶中以棒状结构定向排列(如图2a~2c)、Fe3O4纳米颗粒呈晶须状排列(如图2d~2f)的各种层状TiO2磁性气凝胶材料。制备的磁性气凝胶有很好的磁性能,摩尔分数0.5%的Fe3O4磁性纳米块状材料可以被磁铁轻松吸起来。磁性颗粒的引入不仅能给材料引入很高的磁性能,而且可以在磁场的诱导下对气凝胶的结构起到很好的导向作用。制备的材料可以应用在药物载体,生物分离等领域,这扩宽了气凝胶的应用范围。

图2 各向异性的磁性气凝胶块体[10]Fig.2 The blocks of anisotropic magnetic aerogels[10]

磁性纳米气凝胶可以制备成块状的材料,应用于隔热、半透明光磁体、微流体装置、化学传感等,也可以制备成纳米颗粒应用于催化、吸附,同时它也可作为药物的载体。磁性气凝胶不仅具有较高的比表面积和孔隙率,而且气凝胶中的磁性颗粒具备MRI 肿瘤诊断功能,在磁场诱导下具有肿瘤靶向能力,可用于药物缓释、热疗等。目前,研究最多的是以磁性氧化硅纳米气凝胶为基的载体,因为二氧化硅具有无毒、良好的生物相容性,更重要的是二氧化硅气凝胶表面含有大量的羟基,这使得二氧化硅表面很容易进行化学接枝和修饰。比如在磁性二氧化硅药物载体的表面接上具有生物特异性的配体或小分子肽可以增加药物载体和病理部位的结合,增加载体的靶向性。 除了化学改性磁性纳米气凝胶颗粒,物理包覆也是比较常用的方法。伊希斌等[11]采用溶胶凝胶法,先制备出Fe3O4复合的磁性二氧化硅气凝胶微球,然后经过壳聚糖包覆、戊二醛交联制备出Fe3O4/SiO2/CMCH/CdTe磁性纳米荧光材料。研究表明,磁性纳米气凝胶颗粒在200 nm以内,饱和磁化强度达到 22.16 A·m2/kg,拥有稳定的磁性能并且具有良好的荧光性能,相关的动物实验表明材料可以应用在磁性靶向释药、磁性诊断和治疗、以及荧光成像等方面。

3 磁性有机气凝胶材料

和无机磁性气凝胶相比,磁性有机气凝气凝胶具有轻质、柔韧、压缩强度高、使用灵活等特点。目前,磁性有机气凝气凝胶的研究包括磁性石墨烯气凝胶、磁性碳气凝胶以及其他有机气凝胶。这些气凝胶的制备方法多样,性能也有很大差别。

3.1 磁性石墨烯气凝胶

石墨烯气凝胶具有很高的压缩性能(90%)和很低的密度(0.16 mg/cm3),这使得石墨烯气凝胶在吸附、催化、燃料电池等领域有广阔的前景。石墨烯气凝胶的制备主要包括水热还原[12]、化学还原[13]、有机功能化[14]、电化学合成[15]以及晶体模板法[16]等。随着石墨烯气凝胶的研究逐步深入,磁性石墨烯气凝胶的制备也随之而来。

如图3所示,Zhou S等[17]首先分别制备了超顺磁的Fe3O4和聚苯乙烯颗粒,然后将Fe3O4纳米颗粒分散到氧化石墨烯溶液中,还原氧化石墨烯自组装制备疏水的磁性气凝胶材料,最后经过与聚苯乙烯颗粒的复合制备出的磁性气凝胶具有高弹性、低密度(~0.005 g/cm3)、超高孔隙率(~99.7%)。这种材料对油性物质有很强的吸附能力,吸附的油性物质可以利用磁场挤压分离出来,从而可以实现分离油-水体系。而且材料循环使用(吸附-磁性挤压)10次之后,仍有很高的吸附量,可以达到材料本身重量的40倍以上。而且更重要的是,制备的磁性气凝胶材料,在使用过程中易用磁体分离,可以长期循环使用。

图3 聚苯乙烯/ Fe3O4/石墨烯气凝胶的制备方法与用于分离油-水体系的循环吸附示意图[17]Fig.3 Schematic illustration of the fabrication process of the polystyrene/Fe3O4/graphene aerogel composites and its cyclic utilization for oil removal in water[17]

磁性石墨烯气凝胶除了可以用作吸附材料,在燃料电池方面的研究也很多。氧化石墨烯表面含有大量的羟基和羧基,有很好的水溶性。Chen W F[18]通过在氧化石墨烯表面原位络合平均粒径10 nm的Fe3O4纳米颗粒,然后再还原氧化石墨烯自组装制备磁性石墨烯气凝胶。制备的磁性石墨烯饱和磁化强度为3.4 emu/g,接近于Fe3O4/C 的饱和磁化强度5.11 emu/g。Fe3O4价格便宜,无毒,对Li+有很好的存储和释放能力,三维结构自组装的石墨烯气凝胶,有良好的电化学性质,充放电循环性能稳定,可以作为锂离子电池的阳极材料。同样利用氧化石墨烯表面的络合作用,Li X等[19]通过一锅法水热反应制备磁性Fe2O3加载的石墨烯气凝胶。充分利用了Fe3+与羟基和羧基的络合作用,首先制备了Fe3+络合的石墨烯水凝胶,然后经过高温水热处理,使Fe3+络合结构转变成Fe2O3纳米颗粒,经冷冻干燥,磁性粒子均匀分散在三维的网状石墨烯结构中。制备的磁性石墨烯气凝胶用做锂电池的阳极材料,在50次循环充放电后仍有很高的可逆容量(995 mAh/g)。

磁性石墨烯气凝胶材料不仅可以作为优异的电极材料,而且还可以应用在化学反应的催化领域。Wu Z S等[20]制备了氮参杂的Fe3O4加载的磁性石墨烯气凝胶,研究表明磁性石墨烯气凝胶对氧还原反应具有很强的催化能力。这归结于磁性石墨烯气凝胶上具有较高的比表面积和开孔的连续网络结构,扩大了气凝胶中Fe3O4和氧的接触,加速了氧的还原。同样,这种材料也可以应用到燃料电池中有望取代Pt及其合金的位置。

Xu X等[21]通过石墨烯和Fe3O4水热还原反应自组装制备磁性气凝胶材料。在一定的磁场作用下,磁性石墨烯复合材料可以自动压缩,沿着磁场方向的压缩率高达52.3%(如图4所示),而且拥有很低的密度(5.8 mg/cm3),可以用于制动器,传感器,环境修复等众多领域,进一步扩宽了传统气凝胶的应用领域。

图4 磁性石墨烯气凝胶在磁场下的形变[21]Fig. 4 Compression/stretching of magnetic aerogel induced by magnetic field[21]

3.2 磁性碳气凝胶材料

碳气凝胶由于良好的电导率、高比表面积、连续的开孔结构和良好的生物相容性,已经应用在很多领域。磁性碳气凝胶在电化学上也有应用。Lin Y F等[22]制备的磁性氧化铁和碳复合的气凝胶材料,比表面积为551 m2/g, 可用于对有机染料的吸附降解。研究表明,在可见光催化下,对罗丹明B的吸附降解效率达到91%,而且可以多次循环使用。在经过三次循环使用之后,对罗丹明B的去除能力仍然高达98%,而且制备的纳米颗粒很容易用磁铁分离,克服了传统光催化剂难以回收,造成二次污染的问题,进一步深化了磁性气凝胶在催化方面的应用。

磁性碳气凝胶也可以应用在生物传感领域。Li M等[23]首先常压干燥制备RF气凝胶,然后高温分解制备碳气凝胶材料,最后在碳气凝胶孔隙中制备加载Fe3O4颗粒,合成Fe3O4/C 复合气凝胶。研究表明磁性颗粒填充的碳气凝胶比全碳气凝胶拥有更加紧密的连续三维网状结构,形成的这种介孔结构对蛋白质/酶的吸附十分有利。而且这种复合材料的比表面积达到了676 m2/g,只比全碳气凝胶(747 m2/g)的比表面积略微减少。

水处理问题一直是环境保护的重点。Lin Y F等[24]研究了利用磁性碳气凝胶吸附废水中的重金属离子。在室温下制备Fe3O4/酚醛树脂气凝胶,然后惰性气氛高温碳化,最后利用碳将Fe3O4进行还原成Fe纳米颗粒,制备了Fe/C磁性碳气凝胶。制备的磁性气凝胶对重金属砷的吸附量达到216.9 mg/g,而且材料有很好的磁响应性。Li Y等[25]通过廉价的棉花和硝酸铁制备了磁性的碳纤维气凝胶材料,Fe3O4颗粒均匀的包裹在碳纤维周围,可以应用于分离油-水体系。经过10次循环使用之后,仍然对有机溶剂有很好的吸附效果,最重要的是制备简单、环保。

具有磁性功能的气凝胶很多,但是具有可再生功能的气凝胶却鲜有报道。Zhang X等[26]用聚酰胺大分子作为交联分子和酸化处理的多层碳纳米管为溶胶前驱体,GDL(葡萄糖-δ-内脂)为催化剂,Fe3O4胶体溶液作为磁性功能物质,成功合成了具有磁性功能和可再生功能的碳纳米管气凝胶。合成的磁性碳纳米管气凝胶在碱性的条件下,由于去质子效应,羧基和氨基的静电作用消失可以重新溶解成溶胶,而在葡萄糖-δ-内脂的催化下,又可以重新生成凝胶。而且溶胶-凝胶-溶胶这样的过程,可以反复进行。在吸附有机物质,如甲基蓝、罗丹明衍生物等,气凝胶的磁性能使吸附后的气凝胶容易分离。

3.3 其他有机磁性气凝胶

磁性纤维素气凝胶也是很重要的一类气凝胶材料。Chin S F等[27]制备了磁性的高孔隙率纤维素气凝胶。首先用共沉淀法制备平均粒径10 nm的Fe3O4纳米颗粒,然后加载到柔性纤维素气凝胶中,这种气凝胶吸附油性材料后很容易从水溶液中分离出来。研究表明磁性气凝胶吸附的油性物质质量高达本身重量的28倍,而且吸附的油性物质也很容易从气凝胶材料中分离出来,可以循环使用。Liu S L等[28]采用磁性纳米颗粒前驱体先和先制备纤维素气凝胶复合,然后在碱性溶液中原位生产磁性颗粒,制备了CoFe2O4加载的磁性纤维气凝胶。制得的磁性纤维素气凝胶质地轻(0.25~0.39 g/cm3),孔结构均匀。

磁性纳米颗粒在溶剂中的分散性对磁性气凝胶的合成十分重要。制备方法的不同,磁性纳米粒子的亲水和疏水性、磁响应性有很大差别,这对磁性气凝胶的制备及性能有很大影响。Zeng M等[29]采用高温分解三乙酰丙酮铁制备了平均粒径6 nm的棕色γ-Fe2O3,结晶度高,饱和磁化强度为60 emu/g。然后通过配体交换,将疏水的氧化铁分散到水溶液中用来制备磁性的果胶气凝胶。研究表明,磁性粒子表明的羟基和果胶表面的羧基有相亲性,制备出的果胶气凝胶的强度有很大的提高。磁性气凝胶的密度比纯果胶气凝胶增加了38%,同时比表面积增加了15%。而且制备的磁性纳米气凝胶在磁场下,展示了很好的吸附性能。

还有许多性能优异的有机磁性气凝胶材料,它们因独特的制备方法和性能,可以应用在很多地方。但是,磁性有机气凝胶在吸附和催化方面应用前景最大。传统的吸附、光催化存在难以回收利用,效率较低、二次污染等问题。功能化的磁性有机气凝胶具有高比表面积,吸附、催化效率高以及优异的磁响应性能,可以采用磁场分离,方便环保。其次,磁性石墨烯和碳气凝胶材料作为电极材料也有很大的应用前景。

4 结 语

近几年来,随着气凝胶研究的发展,磁功能化的磁性气凝胶材料的研究也越来越多。从材料制备到机理研究,再到许多方面的应用研究都越来越深入。磁性无机气凝胶结构稳定、光学性能好、耐热,可以用在隔热、气体吸附、光学器件、高温催化等领域;磁性有机气凝胶,柔韧、压缩强度高、使用方便,尤其是以磁性石墨烯、碳、纤维素为代表的磁性气凝胶在吸附、催化、燃料电池等方面的研究广泛而深入。 但是仍然存在很多地方需要改进:①进一步完善和改进磁性复合气凝胶的制备工艺体系;②进一步探索磁性颗粒与气凝胶纳米颗粒的作用机理,提高气凝胶的稳定性能;③进一步提高磁性气凝胶的饱和磁化强度,增强气凝胶的磁性分离功能;④进一步开拓磁性纳米气凝胶在药物载体,以及其他医学领域的应用;⑤进一步扩展磁性气凝胶在其他领域的应用。

References

[1] Sotelo J L, Grieken R V, Martos C.ChemicalCommunications[J], 1999 (6): 549-550.

[2] Kistler S S.Nature[J], 1931, 127: 741.

[3] Ishizuka N, Minakuchi H, Nakanishi K,etal.ColloidsandSurfacesA-PhysicochemicalandEngineeringAspects[J], 2001, 187 (01): 273-279.

[4] Dorcheh A S, Abbasi M H.JournalofMaterialsProcessingTechnology[J], 2008, 199 (1-3): 10-28.

[5] Long J W, Logan M S, Rhodes P,etal.JournalofTheAmericanChemicalSociety[J], 2004, 51(126): 16879-16889.

[6] Lee E H, Kim C Y, Choa Y H.CurrentAppliedPhysics[J], 2012, SI2 (12): S47-S52.

[7] Brown P, Cearnaigh D U, Fung E K,etal.JournalofSol-GelScienceandTechnology[J], 2011, 61(1): 104-111.

[8] Zélis P M, Raap M B F V, Socolovsky L M,etal.PhysicaB-condensedMatter[J], 2012, 407(16): 3113-3116.

[9] Carta D, Marras C, Loche D,etal.JournalofChemicalPhysics[J], 2013, 138(5): 054-702.

[10]Heiligtag F J, Airaghi L M J, Erdem D,etal.Nanoscale[J], 2014, 6(21): 13213-13221.

[11]Yi Xibin(伊希斌),Shen Xiaodong(沈晓冬),Cui Sheng(崔 升),etal.NanotechnologyandPrecisionEngineering(纳米技术与精密工程)[J], 2010, 8(6): 521-526.

[12]Xu Y, Sheng K, Li C,etal.ACSNano[J], 2010, 4(47): 4324-4330.

[13]Chen W F, Yan L F.Nanoscale[J], 2011, 3(8): 3132-3137.

[14]Suzuki M, Hanabusa K.ChemistrySocietyReview[J], 2010 39(2): 455-463.

[15]Sheng K, Sun Y, Li C,etal.ScientificReports[J], 2012, 2(2), 247-251.

[16]Qiu L, Liu J Z, Chang S L,etal.NatureCommunication[J], 2012, 3(4): 1241-1247.

[17]Zhou S, Jiang W, Wang T,etal.Industrial&EngineeringChemistryResearch[J], 2015, 54(20): 5460-5467.

[18]Chen W F, Li S R, Chen C H,etal.Advancedmaterials[J], 2011, 23(47): 5679-5683.

[19]Xiao L, Wu D Q, Han S,etal.ACSAppliedMaterials&Interfaces[J], 2013, 5(9): 3764-3769.

[20]Wu Z S, Yang S B, Yi S,etal.JournaloftheAmericanChemicalSociety[J], 2012, 134(22): 9082-9085.

[21]Xu X, Li H, Zhang Q Q,etal.AcsNano[J], 2015, 9(4): 3969-3977.

[22]Lin Y F, Chang C Y.RscAdvances[J], 2014, 4(54): 28628.

[23]Li M, Dong S, Li N,etal.RscAdvances[J], 2015, 5(19): 14704-14711.

[24]Lin Y F, Chang C Y.ColloidInterfaceSci[J], 2014(420): 74-79.

[25]Li Y, Zhu X T, Ge B,etal.AppliedPhysicsA[J], 2015, 120(3): 949-957.

[26]Zhang X, Chen L, Yuan T,etal.MaterHoriz[J], 2014, 1(2): 232-236.

[27]Chin S F, Romainor A N B, Pang S C.MaterialsLetters[J], 2014, 115(2): 241-243.

[28]Liu S, Yan Q F, Tao D D,etal.CarbohydratePolymers[J], 2012, 89(2): 551-557.

[29]García-González C A, Carenza E, Zeng M,etal.RscAdvances[J], 2012, 2(26): 9816-9823.

(本文为本刊约稿,编辑 吴 琛)

Research Progress of Magnetic Aerogels

TANG Xianglong1, CUI Sheng1, 2, ZHANG Xin1, LIN Benlan1,

WU Qi3, ZHANG Xin3, SHEN Xiaodong1,2

(1.State Key Laboratory of Materials-Oriented Chemical Engineering, College of Materials Science and Engineering, Nanjing Tech University, Nanjing 210009, China) (2.Advanced Materials Institute of Nanjing Tech University in Suqian, Suqian 223800, China) (3.Department of Neurosurgery, Nanjing General Hospital of Nanjing Military Command, Nanjing 210002, China)

Magnetic aerogels have attracted many attentions because of their special quality and functionality. The main fabrication method of magnetic aerogels is firstly dispersing magnetic nanoparticles into sol followed by gelling, aging and supercritical drying. Magnetic functional materials mainly refer to the magnetic nano-materials, among which ferrates are the most widely used, especially superparamagnetic Fe3O4. The quality and structure of the magnetic aerogels change with aerogels matrix and magnetic nanoparticles. The interaction mechanisms between magnetic nanoparticles and aerogel matrix, as well as texture and quality of the magnetic aerogels materials are always explored in inorganic magnetic aerogels synthesized with SiO2aerogels and TiO2aerogels as the matrix. However, the organic magnetic aerogels with matrix of graphene aerogels and carbon aerogels, are mainly applicated in catalysis, adsorption and bio-separation. This review aims to describe recent research progress of magnetic aerogels based on the synthesis, quality and their application in future.

magnetic aerogel; sol-gel; magnetic materials; magnetic separation; composite materials

2015-11-10

国家自然科学基金资助项目(81471183);江苏省科技项目临床医学科技专项(BL2014074);江苏省科技支撑计划(工业)项目(BE2014128); 江苏省产学研前瞻性联合研究项目(15KJA430005);江苏省重点研发(社会发展)项目(BE2015672)

唐祥龙,男,1987年生,博士研究生

崔 升,男,1980年生,教授,博士生导师,E-mail:scui@njtech.edu.cn

10.7502/j.issn.1674-3962.2016.12.09

崔 升

TM27; TQ427.26

A

1674-3962(2016)12-0937-06