碳纳米管/铝复合材料界面调控研究进展

2017-01-18鄢来朋谭占秋熊定邦范根莲李志强

鄢来朋,谭占秋,熊定邦,范根莲,李志强,张 荻

(上海交通大学 金属基复合材料国家重点实验室,上海 200240)

碳纳米管/铝复合材料界面调控研究进展

鄢来朋,谭占秋,熊定邦,范根莲,李志强,张 荻

(上海交通大学 金属基复合材料国家重点实验室,上海 200240)

从碳纳米管表面改性、金属基体合金化和复合工艺优化三个方面综述了碳纳米管增强铝基复合材料界面设计与调控的研究新进展,并对未来可能的发展新趋势进行了展望。现有的界面设计研究尚存在一定的局限性,如碳纳米管表面改性引入金属或氧化物连续镀膜将碳纳米管与基体隔离,缺乏对镀膜尺寸和分布的设计调控,未能有效发挥碳纳米管自身的复合强化作用,未来需要针对复合材料的具体应用和性能需求,更有针对性地设计碳纳米管的表面状态或复合界面的结合程度,如:碳纳米管表面缺陷修饰、复合材料构型优化设计等,并对表面修饰产物的尺寸和分布进行精细有效的调控,以获得更为理想的界面状态,充分发挥纳米碳的增强效率。

碳纳米管; 铝基复合材料; 表面改性; 界面调控; 界面反应

1 前 言

复合化是金属材料实现高性能化和功能化的一个有效途径。碳纳米管(CNTs)作为一维管状纳米材料,密度低,具有极其优异的力学、导热与导电性能[1],是轻质高强多功能复合材料的理想增强体。碳纳米管增强铝基复合材料(CNT/Al)以其高比强度、高比刚度以及低膨胀、高导热等功能特性在航空航天、汽车制造、电子仪器和军事领域具有广泛的应用前景[2-4]。然而迄今为止,CNTs在CNT/Al复合材料中所体现的增强效果与理论预期仍差距较大,其中最重要的原因就在于CNTs与Al基体之间均匀复合困难,且易发生化学反应、界面调控困难,难以发挥CNTs的增强增模作用。一方面,结构完整的CNTs虽保有高性能,但很难与Al形成强界面结合,受载时易界面脱粘导致载荷无法有效传递;另一方面,在CNTs的表面引入缺陷可有效促进界面反应与结合,但极易失控而导致大量Al4C3相生成,及CNTs自身结构和性能严重受损,从而降低CNT/Al复合材料的综合性能[3, 5]。因此,如何在低损伤或不损伤CNTs结构的前提下,调控界面反应获得理想的界面结合,成为突破CNT/Al复合材料制备和应用的关键。

需要指出的是,表征方法对于CNT/Al复合界面的调控至关重要。现有的方法主要包括:①SEM、TEM等微观形貌表征手段,只能观测局部的CNT/Al界面,不具统计意义,且技术操作上较为困难;②Raman、XRD等谱线手段,可以从统计学角度定性或半定量表征界面反应程度,但均存在测试精度较差的局限性。如要进一步探明界面反应与宏观性能关系,需要寻求一种可定量且精度较高的测定界面反应程度的表征手段。

目前,国内外CNT/Al复合界面调控研究主要集中在3个方面,即:CNTs表面改性[6-9]、铝基体合金化[5, 10]以及复合工艺优化[11, 12]。本文首先根据CNT/Al界面反应的程度区分出3种基本界面类型,进而以之为线索对CNT/Al复合界面调控研究相关进展进行综述,并就其未来发展趋势进行展望。

2 CNT/Al复合界面的类型

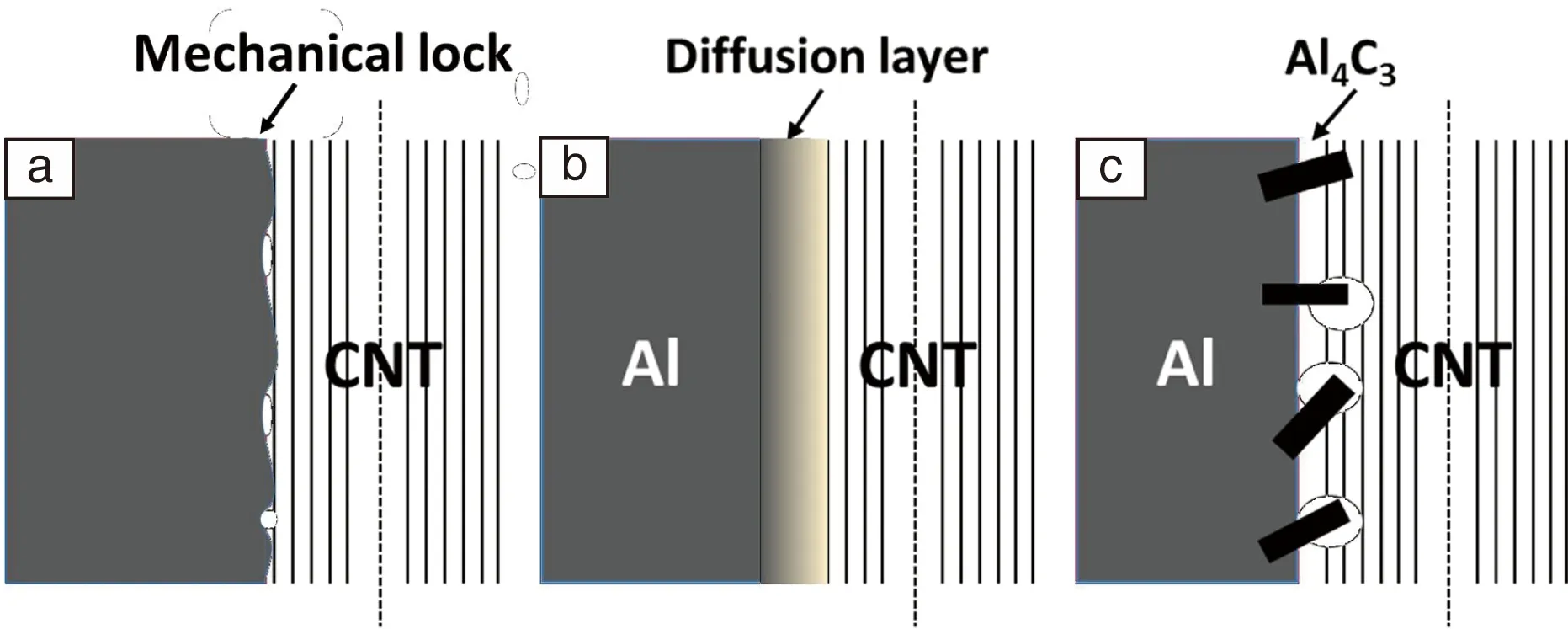

金属基体与CNTs的界面结合来源于两种组成物相接触表面之间的物理结合、化学键合或兼而有之。不同类型的界面结合的界面强度不同,对CNTs增强效益的发挥至关重要。如图1所示,按照界面化学成分,界面类型可以分为机械结合型、扩散结合型和反应结合型。

图1 CNT/Al复合界面类型示意图:(a)机械结合;(b)扩散结合;(c)反应结合Fig.1 Schematics of the different stages of interface evolution in the CNT/Al composites: (a) mechanical lock;(b) diffusion bonding and (c) chemical bonding

2.1 机械结合型

机械结合型界面表示CNTs与Al之间既未发生化学反应,也未发生明显的扩散而形成过渡扩散层[13-15]。此种界面在CNTs增强高分子复合材料中较为常见[16-18]。机械结合型CNT/Al界面的结合力主要来源于CNTs的表面凹陷、凸起及褶皱与Al基体之间所产生的摩擦力[19]。相对于CNT/Al复合材料宏观力学性能而言,机械结合型界面强度低,承载时界面容易脱粘滑动而失效。

2.2 反应结合型

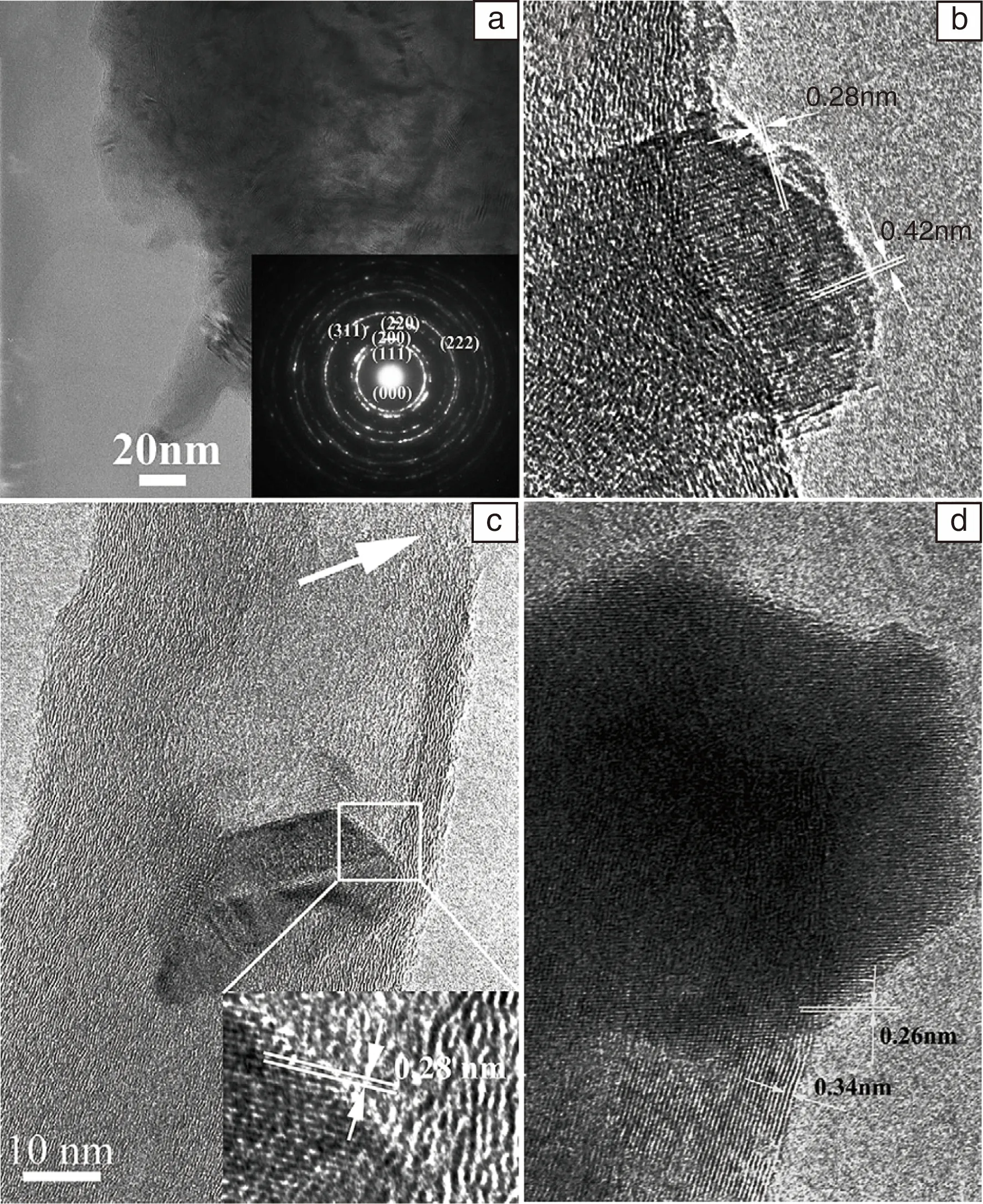

反应结合型表示CNTs与Al基体之间发生化学反应并生成了界面反应产物Al4C3[13-15]。在诸如粉末冶金[20]、铸造[21]、热喷涂[10]等CNT/Al制备工艺中,均会形成Al4C3。Ci等[22]采用溅射工艺在CNTs表面溅射了一层Al,制备了CNT/Al复合薄膜,借以研究CNT/Al界面反应。如图2所示,由于CNTs的开口端部及表面缺陷处、无定形碳处、石墨化程度较低处具有较高化学活性,优先与Al基体反应生成纳米尺度的Al4C3。他们认为,适量的纳米Al4C3可增加CNTs与Al基体间的咬合或结合,可以作为应力传递的载体提高界面结合强度,改善了CNT/Al复合材料的力学性能[22]。然而,一旦CNT/Al界面反应过度,Al4C3生成过量且尺寸变得粗大,将对CNT/Al复合材料性能产生不利影响:一则以损耗CNTs为代价;二则Al4C3性能远不如CNTs,且粗大的Al4C3易于脆性断裂,引入缺陷。

图2 (a)500 ℃退火Al基体形貌和衍射图谱; (b) 500 ℃退火在CNTs表面非晶碳处生成Al4C3颗粒;(c)650 ℃退火在CNTs石墨化程度较低处发生界面反应;(d)500 ℃退火在CNTs端部出现Al4C3[22]Fig.2 (a) Al phase and its diffraction pattern from the sample annealed at 500 ℃; (b) Carbide particle (annealed at 500 ℃) originating from surface amorphous carbon on the CNTs; (c) Nanotube with poor graphitization had reacted with Al at 650 ℃; (d) Carbide located at the tip of one nanotube (annealed at 500 ℃)[22]

2.3 扩散结合型

扩散结合型界面表示CNTs与Al基体之间虽未发生化学反应,但通过形成界面扩散层使界面结合强度得到提高。通常,扩散结合型界面的结合强度介于机械结合和反应结合之间[23]。由于必须通过纳米甚至原子尺度的精细表征才能予以确认,关于扩散结合型CNT/Al界面的研究报道尚属少见,但近年来已日益受到关注。

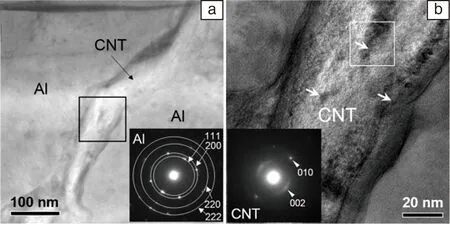

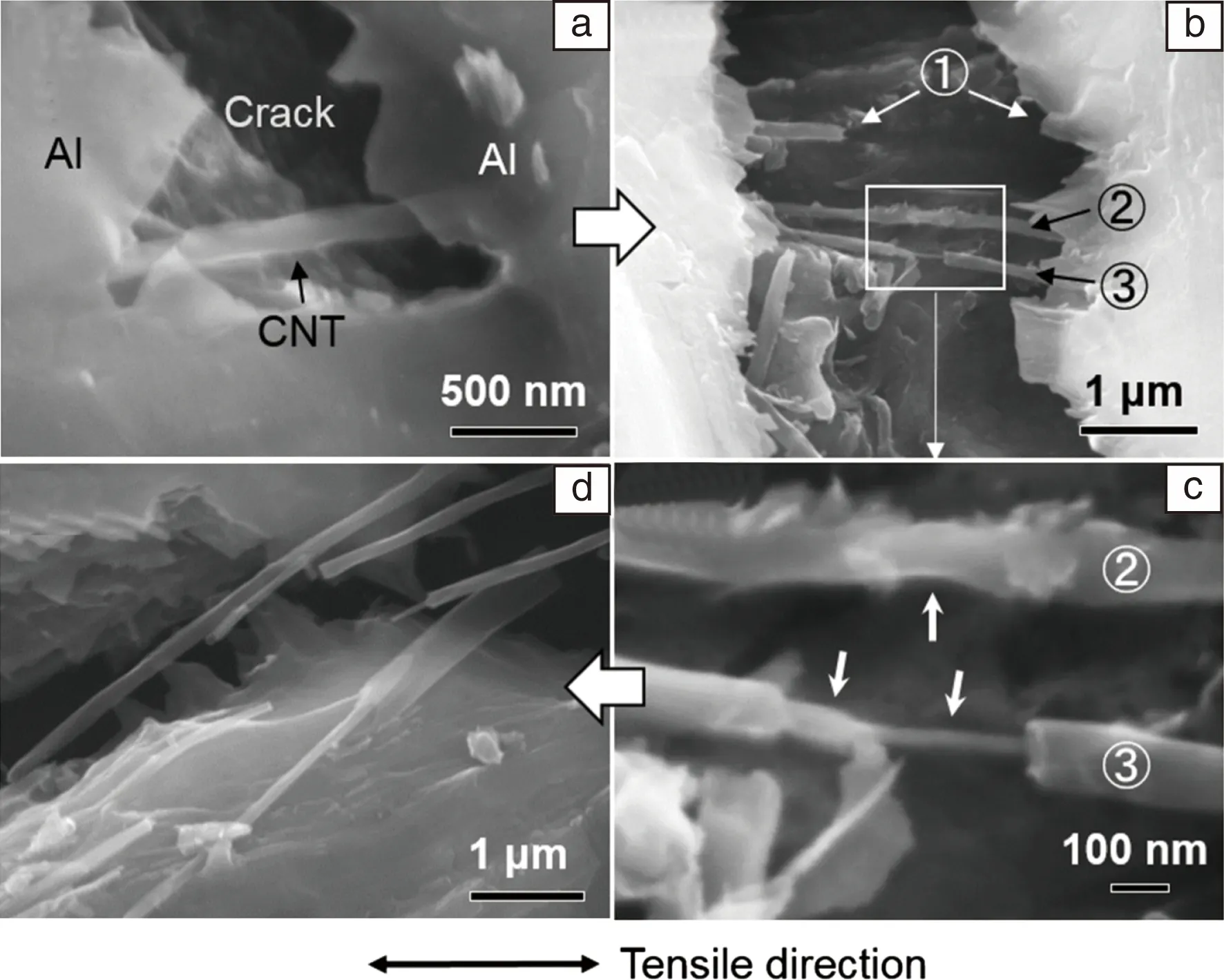

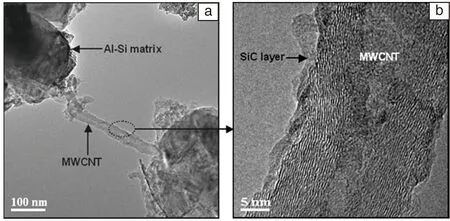

Chen等[24, 25]采用SPS快速烧结工艺使CNT/Al复合界面反应得到有效控制。如图3所示,通过TEM表征可以看到CNTs和Al基体结合良好,既没有物理间隙也没有界面反应产物Al4C3存在,实为扩散结合型界面。Chen等[24, 25]进而采用SEM原位观察上述CNT/Al复合材料的拉伸过程,如图4所示,可以看到CNTs均呈现拔出机制失效,以及CNTs自身管壁之间的剥离现象,表明扩散结合型CNT/Al界面属于强界面,其界面结合强度至少高于CNTs层间结合强度。

图3 CNT/Al的界面微观结构:(a)低倍率;(b)高倍率[24]Fig.3 Microstructure of CNT/Al interface: (a) at low magnification; (b) at high magnification[24]

图4 CNT/Al复合材料的原位拉伸SEM照片[25]Fig.4 In situ SEM observations of CNT/Al composites during different processes in tensile test[25]

通常,金属之间均存在一定的固溶度,从而使界面润湿性和结合强度提高,这也是人们在CNTs表面引入Ni[26]、W[27]、Mo[28]等金属镀层改善CNT/Al界面结合的主要原因之一。Song等[9]通过分子动力学模拟表明在CNTs表面引入Ni涂层可以改善界面相容性,提高界面结合强度,使得复合材料的弹性模量大幅提高。进而Dai等[26]采用电化学沉积在CNTs表面沉积Ni涂层,研究结果表明Ni与CNTs之间界面结合得到显著改善,使复合材料的强度、硬度以及耐磨性都得到了明显提高。

3 CNT/Al复合材料的界面调控方法

3.1 CNTs表面改性

CNTs表面改性实际就是利用物理、化学方法改变CNTs表面的状态和结构(性质),实现对CNTs的表面控制,改善CNTs分散性,提高CNTs表面活性,使表面产生新的功能,最终改善CNTs与基体的物理/化学相容性。现有研究采用的主要方式有:CNTs表面氧化和CNTs涂层处理。

3.1.1 CNTs表面氧化

CNTs表面氧化是指采用高浓度的HNO3、H2SO4-HNO3、KMnO4和O2/O3等强氧化剂处理CNTs表面,通过强烈氧化引入新的活性基团或缺陷,对CNTs进行表面活化,从而达到改善CNTs表面结构和性质的目的[8, 29-33]。Yu等[34]采用沸腾硝酸对CNTs进行表面酸化处理引入官能团;Lee等[35]、Yan等[36]采用混合酸对CNTs进行表面纯化和氧化。Seung等[37]利用酸化处理在CNTs表面引入了-COOH基团,基团之间的静电排斥力克服了范德华力的影响,在溶剂中形成了稳定的分散。随后采取分子水平混合的方法,制备了CNT/Al复合材料,结果表明CNTs在基体中分散均匀,同时也获得了较好的界面结合状态。Xu等[38]采用O2等离子体对CNTs进行表面改性,经过膨胀、剥离和氧化3个阶段在CNTs表面引入了分布均匀的官能团。但采用强氧化剂对CNTs进行表面改性存在一定的局限性,氧化过程会引入大量的缺陷,破坏CNTs结构完整性,导致CNTs的化学和物理特性降低,达不到预期的复合增强效果。

3.1.2 CNTs表面涂层处理

CNTs表面涂层处理是针对CNTs表面存在的缺陷,通过不同的工艺在CNTs表面引入金属、金属氧化物、金属碳化物等涂层,隔离CNTs缺陷与Al基体的直接接触,同时提高CNTs与金属基体的表面润湿性,从而改善基体和CNTs之间的结合。实现CNTs表面涂层处理的途径有很多,常见的有电镀[39]、热喷涂[10]、溶胶凝胶法[32]、化学气相沉积法[28, 40]、物理气相沉积法[27]、原子层沉积等[7]。

Zhang等[27]采用物理气相沉积法在CNTs表面沉积一层10~20 nm厚的金属钨;Nie等[28, 40, 41]采用化学气相沉积在CNTs表面分别沉积了厚度为20~30 nm的金属钨和钼,并采用SPS烧结工艺制备了镀钼CNT/Al复合材料,XRD分析表明无界面产物Al4C3生成,钼涂层的引入提高了复合材料的强度和硬度。此外,Wang等[42]采用化学法在CNTs表面涂覆一层厚度可控的SnO2涂层;Huang等[43]采用醇热法在CNTs表面涂覆一层连续分布的Fe2O3涂层。Kim等[6]通过在CNTs表面引入一层连续的NiO膜,改善了CNTs和Al基体之间的润湿性,降低了CNTs和Al基体之间的密度差,该方法特别适用于改善铸造工艺中CNTs和Al基体之间润湿性问题; Herrmann等[44]采用原子层沉积法(ALD)在CNTs表面引入一层连续均匀分布厚度约为20 nm的Al2O3膜,形貌如图5所示,该Al2O3膜可以作为扩散障碍层在CNT/Al的界面调控中获得应用。

图5 采用原子层沉积法在CNTs表面镀的氧化铝的TEM照片[7]Fig.5 TEM image of a multi-walled carbon nanotube coated with 25 nm of Al2O3 layer[7]

Rajukumar等[45]首先采用聚合电解质对CNTs进行表面处理,引入活性质点,然后采用溶胶凝胶法在CNTs表面引入离散的SiOx颗粒,以改善CNTs的表面特性,制备具有兼顾高导热和半导体特性的复合材料。如图6所示,颗粒分布在CNTs表面的活性质点处。经过SPS烧结处理后,SiOx与CNTs发生化学反应生成SiC。图7所示为烧结后SiC在CNTs表面的微观形貌。Raman表征显示SiC与CNTs直接形成Si-C化学键合,可以提高界面结合强度。该工艺路径的提出对于CNTs表面修饰和涂层处理具有借鉴意义。

图6 (a)采用溶胶凝胶法在CNTs表面引入离散的SiOx颗粒的过程示意图;(b)原始CNTs表面形貌;(c)SiOx涂层处理后CNTs形貌[45]Fig.6 (a) Schematic diagram of the sol-gel process to fabricate CNTs coated with SiOx particles; (b) CNTs morphology before the sol-gel process;and (c) SiOx-coated CNTs after the sol-gel process[45]

图7 SiC颗粒在CNTs的表面形貌[45]Fig.7 SiC domains around the graphitic planes of CNTs[45]

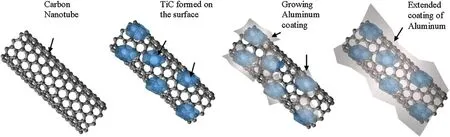

Mansoor等[46]将CNTs、K2TiF6和铝粉置于氩气氛围保护的坩埚中,升温到790 ℃,结果发现在CNTs表面非晶碳和缺陷等处反应生成了TiC2。如图8所示,TiC2的引入改善了CNTs和Al基体之间的润湿性和界面结合,同时可以有效调控CNTs和Al基体的界面反应。与上面的表面涂层处理工艺相比,该工艺引入的TiC2在CNTs表面呈离散分布,能够对CNTs表面缺陷起到修饰作用。

图8 碳纳米管表面涂层演化过程示意图[46]Fig.8 Evolution process of coating on carbon nanotube [46]

从以上的讨论可以发现,现有的CNTs表面涂层工艺缺乏对涂层的尺寸和分布的设计与调控。大多数涂层在CNTs表面均呈连续膜分布状态,虽然在一定程度上改善了界面结合,但与CNTs直径相比,镀层厚度较大,导致涂层的引入量过大;更为重要的是,连续涂层的引入完全阻断了CNTs和Al基体的接触,既不利于材料致密化过程和界面结合,也不利于发挥CNTs的承载或功能传导,难以实现有效增强。同时,已有的研究表明[5, 22],CNTs和Al基体的界面反应优先从缺陷和端部等位置发生,从这一角度出发,可考虑对CNTs的表面缺陷采取纳米粒子进行局部修饰,钝化缺陷点的反应活性;纳米粒子的引入量远小于连续涂层,可以同时兼顾调控界面反应、致密化过程和强化效益,既可避免界面反应,又不会影响CNTs的增强效果。然而,CNTs的表面修饰研究目前主要集中在CNTs的纳米功能化领域[47-49],在金属基复合材料研究方面报道较少。Mansoor等[46]所提出的CNTs表面的改性方案对于实现CNTs表面缺陷局部修饰具有一定的借鉴意义。

3.2 金属基体合金化

金属基体合金化是指在金属基体中添加一定量的合金元素,例如Si、Cr等元素,通过合金元素与CNTs之间的界面反应,形成一定厚度的界面反应层,改善界面结合强度,同时隔阻CNTs和金属基体之间的界面反应。

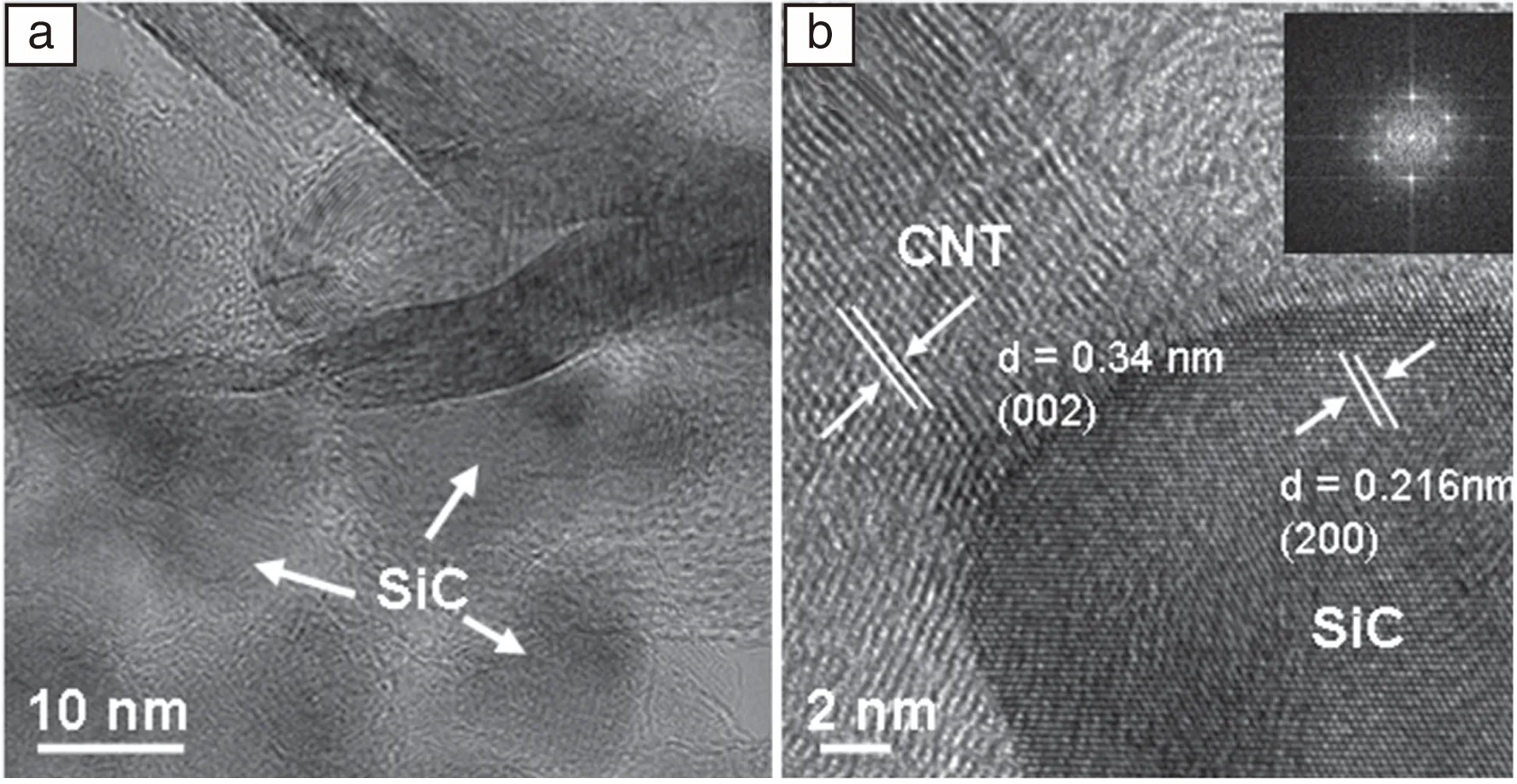

Laha等[10]采用热喷涂工艺制备了CNT/Al-23wt%Si复合材料。Si的存在使CNTs和Al反应生成了纳米尺度的β-SiC,而非Al4C3,该β-SiC的存在改善了CNT和基体的润湿性,同时也阻碍了界面反应的进一步发生,如图9所示。Srinivasa等[18]通过热力学和动力学计算预测了Al-Si合金和CNTs的界面反应,表明当Al-Si合金中Si的质量分数为11.6%时界面反应生成Al4C3;当Si的质量分数为23%时界面反应生成SiC,且反应产物的含量随着CNTs的含量增加而增加。理论预测与实验验证一致[18],表明Si元素的引入可以改变界面处的反应类型,这也为界面调控提供了一种思路,但相关的研究报道尚不多见。

图9 高速火焰喷涂制备的CNT/Al-Si复合材料界面形貌照片:(a)低倍率;(b)高倍率[10] Fig.9 The interfacial morphology of CNT/Al-Si composite fabricated by high velocity oxyfuel spraying: (a) at low magnification; (b) at high magnification[10]

3.3 复合工艺优化与创新

优化工艺应着眼于碳纳米管纯化、官能团化及分散复合、致密化、变形加工过程的全流程调控,以期控制界面反应的程度,实现界面良好结合[50]。研究表明,现有的复合制备工艺例如球磨[51]、机械合金化[52]、烧结和热挤压[53, 54]等在一定的工艺参数下均会造成不同程度的CNTs结构的破坏,导致界面反应的发生。因此,单纯的工艺参数优化对于解决CNTs损伤和界面反应问题成效不大。

因此,开发新工艺或者改良现有工艺均能在一定程度上改善界面结合,例如在制备工艺中引入有机物/聚合物作为粘结剂或改性剂。Jiang等[55]从复合构型调控的角度出发,将球状铝粉进行球磨后得到纳米片状铝粉,采用聚乙烯醇对其进行表面包覆改性,然后使用料浆法将CNTs吸附到纳米铝片表面,自组装形成了高质量分数且均匀分散的CNT/Al复合粉末;再通过高温热解除去聚乙烯醇,制备了二维层状分布的CNT/Al复合材料。结果表明,界面处结合良好,该工艺减少了对CNTs结构的破坏,且通过二维构型的调控改善了CNTs的分散性以及和Al基体尺寸匹配性。He等[56]采用化学气相沉积原位合成CNTs制备了CNT/Al复合材料。结果表明CNTs在Al基体中分布均匀,界面结合良好,复合材料的力学性能明显提高。可以看到,复合工艺创新在一定程度上可以改善界面结合,调控CNT/Al的界面反应。

因此,未来的复合工艺优化必须在保证复合材料均匀化和致密化的前提下,进一步优化球磨、机械合金化、烧结和热挤压等工艺,进行合理的构型设计与调控,尽量减少复合工艺对CNTs结构造成的破坏。

4 结 语

根据以上讨论可知,扩散型界面或者有适量纳米尺度反应产物生成的界面是较为理想的界面类型,能够有效传递界面载荷,同时对CNTs本身性能损伤较小。界面调控是实现此类界面结合的有效途径。CNTs表面缺陷处具有较高的化学活性,是界面反应易于发生点,因此对CNTs表面缺陷的钝化及保护在界面调控中尤为重要。现有的研究主要是通过不同的途径实现对CNTs结构的保护,以发挥CNTs的增强效益,但缺乏对界面改性的精细设计以及改性物的尺寸和分布的调控,导致CNT/Al复合材料的致密化、界面结合以及界面反应的调控没有得到有效平衡。因此,需要寻求途径在调控界面反应的同时又不会影响复合材料的致密化和界面结合。

鉴于在功能材料领域对CNTs采用纳米颗粒进行表面功能化修饰,可在CNTs表面引入稳定的纳米颗粒钝化缺陷;铝基体中的原位氧化铝,可隔阻CNTs缺陷与Al基体的直接接触,若能精确调控其含量和分布,可望既避免界面反应、保持CNTs结构完整,又可通过载荷传递和热/电传导发挥CNTs的增强效果,获得性能优异的CNT/Al复合材料;复合构型设计可以打破工艺优化存在的局限性,充分发挥CNTs的增强效益。因此,未来CNT/Al复合材料界面调控的研究可从纳米颗粒修饰CNTs表面缺陷、Al基体表面原位Al2O3调控以及合理的复合构型设计等这几个方面出发,获得更加理想的复合界面和增强效益。

References

[1] Iijima S, Ichihashi T.Nature[J], 1993, 363: 603-605.

[2] Wei H, Li Z, Xiong D B,etal.ScriptaMaterialia[J], 2014, 75: 30-33.

[3] Bakshi S R, Agarwal A.Carbon[J], 2011, 49(2): 533-544.

[4] Yadav V, Harimkar S P.AdvancedEngineeringMaterials[J], 2011, 13(12): 1128-1134.

[5] Bakshi S R, Keshri A K, Singh V,etal.JournalofAlloyandCompound[J], 2009, 481(1-2): 207-213.

[6] Kim T H, Park M H, Song K,etal.JournalofNanoscienceandNanotechnology[J], 2013, 13(11): 7685-7688.

[7] Herrmann C F, Fabreguette F H, Finch D S,etal.AppliedPhysicsLetters[J], 2005, 87(12): 123110.

[8] Balasubramanian K, Burghard M.Small[J], 2005, 1(2): 180-192.

[9] Song H, Zha X.ComputationalMaterialsScience[J], 2010, 49(4): 899-903.

[10]Laha T, Kuchibhatla S, Seal S,etal.ActaMaterialia[J], 2007, 55(3): 1059-1066.

[11]He C, Zhao N, Shi C,etal.AdvancedMaterials[J], 2007, 19(8): 1128-1132.

[12]Cha S I, Kim K T, Arshad S N,etal.AdvancedMaterials[J], 2005, 17(11): 1377-1381.

[13]Wu Renjie (吴人洁).ActaMetallurgicaSinica(金属学报) [J], 1997, 33(1): 78-84.

[14]Zhang Guoding (张国定).ChineseJournalofMaterialsResearch(材料研究学报) [J], 2009, 11(6): 649-657.

[15]Mei Zhi (梅 志), Gu Mingyuan (顾明元).JournalofMaterialsScienceandEngineering(材料科学与工程) [J], 1996, 14(3): 1-5.

[16]Moniruzzaman M, Winey K I.Macromolecules[J], 2006, 39(16): 5194-5205.

[17]Du F, Scogna R C, Zhou W,etal.Macromolecules[J], 2004, 37(24): 9048-9055.

[18]Wong M, Paramsothy M, Xu X,etal.Polymer[J], 2003, 44(25): 7757-7764.

[19]Zhao Su (赵 素), Liu Zheng (刘 政), Zhang Xinbing (张新兵).FoundryTechnology(铸造技术) [J], 2006, 27(2): 135-138.

[20]Nayan N, Murty S, Sharma S C,etal.MaterialsCharacterization[J], 2011, 62(11): 1087-1093.

[21]Uozumi H, Kobayashi K, Nakanishi K,etal.MaterialsScienceandEngineering:A[J], 2008, 495(1): 282-287.

[22]Ci L, Ryu Z, Jin-Phillipp N Y,etal.ActaMaterialia[J], 2006, 54(20): 5367-5375.

[23]Chen Z, Tan Z, Ji G,etal.AdvancedEngineeringMaterials[J], 2015, 17(7): 1076-1084.

[24]Chen B, Li S, Imai H,etal.Micron[J], 2015, 69: 1-5.

[25]Chen B, Li S, Imai H,etal.CompositeScienceTechnology[J], 2015, 113: 1-8.

[26]Dai P, Xu W, Huang Q.MaterialsScienceandEngineering:A[J], 2008, 483: 172-174.

[27]Zhang Y, Zhang Q, Li Y,etal.SolidStateCommunication[J], 2000, 115(1): 51-55.

[28]Nie J, Jia C, Shi N,etal.InternationalJournalofMinerals,Metallurgy,andMaterials[J], 2011, 18(6): 695-702.

[29]Sham M L, Kim J K.Carbon[J], 2006, 44(4): 768-777.

[30]Kim S W, Kim T, Kim Y S,etal.Carbon[J], 2012, 50(1): 3-33.

[31]Kim J A, Seong D G, Kang T J,etal.Carbon[J], 2006, 44(10): 1898-1905.

[32]Hernadi K, Ljubovi E, Seo J W,etal.ActaMaterialia[J], 2003, 51(5): 1447-1452.

[33]Gojny F H, Nastalczyk J, Roslaniec Z,etal.ChemicalPhysicsLetters[J], 2003, 370(5-6): 820-824.

[34]Yu H, Jin Y, Peng F,etal.TheJournalofPhysicalChemistryC[J], 2008, 112(17): 6758-6763.

[35]Lee J, Hwang D R, Hong J,etal.JournalofDispersionScienceandTechnology[J], 2010, 31(9): 1230-1235.

[36]Yan D, Wang F, Zhao Y,etal.MaterialsLetters[J], 2009, 63(2): 171-173.

[37]Cha S I, Kim K T, Arshad S N,etal.AdvancedMaterials[J], 2005, 17(11): 1377-1381.

[38]Xu T, Yang J, Liu J,etal.AppliedSurfaceScience[J], 2007, 253(22): 8945-8951.

[39]So K P, Lee I H, Duong D L,etal.ActaMaterialia[J], 2011, 59(9): 3313-3320.

[40]Nie J, Jia C, Jia X,etal.InternationalJournalofMinerals,Metallurgy,andMaterials[J], 2012, 19(5): 446-452.

[41]Nie J, Jia X, Jia C,etal.RareMetals[J], 2011, 30(6): 657-663.

[42]Wang Z, Chen G, Xia D.MaterialsLetters[J], 2008, 62(17-18): 2855-2857.

[43]Huang Y, Lin J, Ding X,etal.MaterialsLetters[J], 2007, 61(3): 697-700.

[44]Herrmann C, Fabreguette F, Finch D,etal.AppliedPhysicsLetters[J], 2005, 87(12): 123110.

[45]Rajukumar L P, Belmonte M, Slimak J E,etal.AdvancedFunctionalMaterials[J], 2015, 25(31): 4985-4993.

[46]Mansoor M, Shahid M.JournalofAlloyandCompound[J], 2015, 643: 74-78.

[47]Unger E, Duesberg G, Liebau M,etal.AppliedPhysicsA[J], 2003, 77(6): 735-738.

[48]Gao X, Lan Y, Pan G,etal.ElectrochemicalandSolid-StateLetters[J], 2001, 4(10): A173-A175.

[49]Ma P, Tang B, Kim J K.Carbon[J], 2008, 46(11): 1497-1505.

[50]Tang Jinjin (汤金金), Li Caiju (李才巨), Zhu Xinkun (朱心昆).MaterialsReview(材料导报) [J], 2012, 26(11): 149-152.

[51]Poirier D, Gauvin R, Drew R A.CompositesPartA:AppliedScienceandManufacturing[J], 2009, 40(9): 1482-1489.

[52]Wang L, Choi H, Myoung J M,etal.Carbon[J], 2009, 47(15): 3427-3433.

[53]Kwon H, Estili M, Takagi K,etal.Carbon[J], 2009, 47(3): 570-577.

[54]Morsi K, Esawi A, Borah P,etal.JournalofCompositeMaterials[J], 2010, 44(16): 1991-2003.

[55]Jiang L, Fan G, Li Z,etal.Carbon[J], 2011, 49(6): 1965-1971.

[56]He C, Zhao N, Shi C,etal.JournalofAlloyandCompound[J], 2009, 487(1): 258-262.

(本文为本刊约稿,编辑 惠 琼)

Research Progress on the Interface Control in CNT/Al Composites

YAN Laipeng, TAN Zhanqiu, XIONG Dingbang, FAN Genlian, LI Zhiqiang, ZHANG Di

(State Key Laboratory of Metal Matrix Composites, Shanghai Jiao Tong University, Shanghai 200240, China)

This paper reviewed the recent progresses on the interface control in carbon nanotubes reinforced aluminum matrix composites (CNT/Al), including surface modification of CNTs, alloying of Al matrix, and the optimization and control of the fabrication technologies. The present research still has certain limitations, for example, lack of design and control of coating size and distribution, inefficiency of CNTs reinforcement effect. In order to fulfill the application and performance requirements of CNT/Al composites, special approaches need to be developed to realize the nano-level surface modification of CNTs, such as local decoration of CNTs surface, and optimization design of composite configuration. The size and distribution of nanoparticles should be finely and effectively controlled to obtain an ideal CNT/Al interface and improve reinforcement efficiency of CNTs.

carbon nanotubes; aluminum matrix composites; surface modification; interface control; interfacial reaction

2015-11-10

国家自然科学基金资助项目(51131004,51071100,51001071,51401123); 科技部“973”计划项目(2012CB619600);国家“863”项目(2012AA030311)

鄢来朋,男,1989年生,硕士研究生

李志强,男,1973年生,研究员,博士生导师, Email:lizhq@sjtu.edu.cn

10.7502/j.issn.1674-3962.2016.12.10

李志强

TB383.1

A

1674-3962(2016)12-0943-07