1200 MPa级新型高强韧钛合金

2017-01-18赵永庆马朝利辛社伟

赵永庆,马朝利,常 辉,辛社伟,周 廉,

(1.西北有色金属研究院,陕西 西安710016)(2.北京航空航天大学,北京 100191)(3.南京工业大学,江苏 南京211800)

1200 MPa级新型高强韧钛合金

赵永庆1,马朝利2,常 辉3,辛社伟1,周 廉1,3

(1.西北有色金属研究院,陕西 西安710016)(2.北京航空航天大学,北京 100191)(3.南京工业大学,江苏 南京211800)

随着飞机结构件用钛量的大幅度增加,对钛合金的性能要求也随飞机设计概念的改变而改变,在追求钛合金高强度的同时,也要求合金具有高的韧性。为设计一种强度高于1200 MPa、断裂韧性大于65 MPa·m1/2的新型高强高韧钛合金,在计算合金Mo当量的基础上,合金设计时综合考虑了合金元素对α相、β相的强化和韧化的影响,以及微观组织对强韧性的影响,设计获得一种新型高强高韧富β型的钛合金Ti-5321。实验室条件下30 kg铸锭和中试条件下500 kg铸锭试制的棒材在较理想的显微组织下,新设计的合金室温抗拉强度大于1200 MPa、延伸率大于8%、断裂韧性大于65 MPa·m1/2,相比于现有高强高韧钛合金,显示出明显优势。

高强韧钛合金;成分设计;组织;力学性能

1 前 言

钛及钛合金因比强度高、耐高温、耐蚀、可焊、无磁等优良性能,在国防武器装备和国民经济中有着广泛的用途,其研究和应用领域正不断扩大。钛合金在飞机和发动机中的使用量和应用水平已成为衡量其先进性的重要指标之一。如以苏-27和F-15为标志的第三代战机用钛量分别达到了15%和27%,美国的第四代战斗机F-22的用钛量高达39%。我国航空用钛量与国外有较大差距,进一步提高航空飞行器用钛量和应用技术水平是目前我国钛合金研究的主要目标之一。随着飞机结构件用钛量的大幅度增加,对钛合金的性能要求也随飞机设计者设计概念的改变而改变。

新型高强钛合金的开发给材料工作者带来了新的课题,即研制具有更高强度韧性匹配的结构钛合金材料。在损伤容限设计思想的指导下,我国西北有色金属研究院已研制出具有自主知识产权的、综合性能优异的高强高韧损伤容限钛合金TC21(强度级别为1100 MPa)[1-2]和中强高韧损伤容限钛合金TC4-DT(强度级别为850 MPa)[3],在一定程度上满足了目前我国航空用损伤容限钛合金的要求。然而,随着新一代飞机对合金性能的要求不断提高,开发1200 MPa级损伤容限型钛合金、1300 MPa级高强高韧钛合金将是结构用钛合金的重要发展方向,具有重要应用前景[4]。本文针对我国新型飞行器对高强韧钛合金的应用需求,设计和开发了一种1200 MPa级的新型高强韧钛合金,并研究了该合金在实验室和中试规模下合金组织和性能。该合金在优化的热处理工艺下强度水平超过1200 MPa,断裂韧性(KIC)超过65 MPa·m1/2,相对于目前现有的高强韧钛合金,在强韧性匹配上有一定的优势[5]。

2 实验材料和方法

在现有的高强韧钛合金的基础上,通过多轮筛选,获得所确定的合金成分。先通过30 kg级的铸锭进行实验室规模研究,具体过程为:原料准备→电极制备→真空自耗电弧炉三次熔炼→30 kg铸锭→β区锻造→α+β区成品棒材(□70 mm)锻造→取样→热处理→显微组织观察、力学性能测试。之后通过500 kg级铸锭进行中试试验,工艺过程和30 kg铸锭相同,最后测试的样品也来自锻造的□70 mm的棒材。所有热处理试样、拉伸试样和断裂韧性试样都取自该□70 mm的棒料。本文铸锭的锻造都是在快锻机上进行,金相组织、SEM组织和力学性能测试分别是在Zeiss Axio Vert A1光学显微镜、JSM-6460扫描电镜和Instron 598X系列材料试验机上进行。

3 结果和分析

3.1 合金设计

(1)合金设计背景

提到高强韧钛合金,以美国开发的Ti-1023、Ti-15-3、β-21S、Ti-62222s以及前苏联开发的BT22等为代表的高强钛合金应用最为广泛,作为航空锻件应用时,这些合金一般用于1000~1200 MPa的强度水平,断裂韧性大多在45~60 MPa·m1/2之间,进一步提高其强度将会使这些合金的塑性、韧性等性能明显恶化。最近几年,国外对具有更高强度水平的可用于航空大型结构件的高强钛合金的研究非常重视。其代表性的合金是在BT22合金的基础上改进设计的Ti-5553(Ti-5Al-5Mo-5V-3Cr)及Ti-55531(Ti-5Al-5Mo-5V-3Cr-1Zr)合金。AIRBUS公司为了满足A-380飞机一些需要高强度和高断裂韧性结合的特殊应用场合,比较了VST-55531、Ti-5553、Ti-1023及Ti-62222S等几种高强钛合金的性能,并最终选用了Ti-55531合金作为发动机吊架的销接结构。BOEING公司联合HOWMET及TIMET公司对Ti-5553合金进行了研究,并且将其性能同Ti-1023和BT22合金进行了比较。结果表明Ti-5553合金硬化效应更高,并且空气冷却就可获得高的淬透深度,适于飞机高强大规格构件的应用[6]。除了上述传统的高强钛合金,近年来,一些通过新合金设计及制备方法获得超高强度的钛合金研究引起关注。例如,日本丰田中央研究所开发了GUM钛合金,丝材的强度可达到2000 MPa[7]。另外,通过引入大量的共析元素如Cr,Ni,Co或者添加W元素来强化合金,虽然可以获得较高的强度,但是应用传统加工方法无法避免合金的脆性[8-10],所以报道的合金和所谓的合金设计方法都没有引起工程应用的重视。

近年来在国内,高强韧钛合金的设计、加工和应用都取得了长足的发展,不但将国外典型高强钛合金进行了国产化,而且创新研制出多种高强钛合金。典型的如Ti-1023、Ti-15-3、β21S和BT22的国内对应牌号分别是TB6、TB5、TB8和TC18,这4种合金在国内航空领域都得到了应用,并且积累了良好的技术基础。在此基础上,通过对国外相关高强韧钛合金的引进、吸收和消化后,国内相关科研单位自行研制了多种高强钛合金,取得了一定的成绩。其中最为典型的是TC21合金,这是我国拥有自主知识产权的新型高强损伤容限钛合金,其在1100 MPa级强度水平下具有良好的塑性与韧性匹配,已经在我国新型飞机上得到应用。此外相关单位还相继研制出强度水平在1200 MPa的TB10、TB19[11]和强度水平在1300 MPa级的Ti-1300合金[12],这些合金在极限强度水平下都具有良好的强韧性匹配。

通过上面的论述,可以看出目前现有高强钛合金可以细分为两类,一类是追求更高强度的高强韧钛合金,这类合金以Ti-5553、Ti-55531和Ti-1300合金为代表,其强度可以达到1300 MPa级,断裂韧性(KIC)可以达到55 MPa·m1/2。另一类是追求更高断裂韧性的高强韧损伤容限型钛合金,这类合金以TC21合金为典型代表,其强度可以达到1100 MPa级,断裂韧性(KIC)可以达到70 MPa·m1/2。但在现有高强韧钛合金的基础上,同时满足强度大于1200 MPa,断裂韧性大于65 MPa·m1/2的合金目前国内外尚无明确的报道,现有的合金也都无法满足该指标要求。

(2)新合金的设计

目前,钛合金成分设计的有效方法包括d-电子理论合金设计法、价电子理论法、电子浓度e/a法 、“团簇+连接原子”和Mo当量法等多种,其中Mo当量法在高强钛合金成分设计中应用最广,也最具有实际指导作用。对于钛合金来说,随着合金Mo当量的增加,在固溶处理时能够保留的亚稳β相的量及其稳定性都增加。因此合金的淬透性随Mo当量的升高而升高。从强化机制方面来说,由于亚稳β相分解析出的α相的尺寸及数量决定了合金时效后的强度,所以存在一个Mo当量的临界值。在临界值之前淬火能够保留的亚稳β相的量随Mo当量的增加而增加,因此时效强化效应随Mo当量的升高而升高;在临界值之后,淬火时能够以全β组织保留下来,此时由于亚稳β相的稳定性越高,时效时α相的最大析出量反而越少,因此该条件下合金的时效强化效应随Mo当量的升高而降低。基于此考虑,高强结构钛合金的Mo当量选择应该在临界值附近(约为10)具有最高的强化效率。

在Mo当量的基础上,合金设计也需综合考虑元素对α相、β相的强、韧化的影响。β同晶元素Mo,V,Nb,Ta在强化合金的同时,可保持较高的塑性。其中Mo的β稳定化效应最大;V的添加有益于提高合金的塑性。添加的共析型β稳定元素Cr,Fe可使合金有高的热处理强化效果,但在高含量时容易析出化合物,使塑性受到损失。因此合金元素的选择必须考虑元素的β稳定性及含量控制。对于合金的时效强化效应而言,在Mo当量临界值之前时效强化效应随Mo当量的升高而升高;在临界值之后,合金的时效强化效应随Mo当量的升高反而会降低,但合金的淬透性是随Mo当量的升高而升高。因此综合考虑合金的固溶强化和时效强化效果,选定Mo当量的范围后,应考虑共析型和同晶型β稳定元素的比例,从而更好地优化固溶强化和时效强化效果,在满足强度性能指标的同时,满足延伸率指标要求。同时,钛合金的组织形态对其力学性能会产生很大的影响,组织结构的微小变化往往导致合金性能的巨大差异。如何通过熔炼、锻造和热处理使合金的组织最佳也是获得高强/高塑性能匹配的技术关键。

基于上述原则,在前期高强韧钛合金设计试验的基础上,以西北有色金属研究院自主开发的高强钛合金Ti-1300、TC21为原型基础合金,通过选择合金元素的种类和权重,结合结构设计、强度设计、材料研究之间的关系,设计了多种亚稳β系高强高韧钛合金,通过多轮筛选,最终获得一种新型高强韧钛合金Ti-5321,其主要合金元素有:Ti-Al-Mo-V-Cr-Zr-Nb-Fe。该合金Mo当量为11.5,属于富β型的双态合金。试验室条件下30 kg铸锭和中试条件下500 kg铸锭试制棒材的力学性能测试表明,新型合金可以同时满足项目目标要求的强度和断裂韧性指标,显示出一定的优势。

3.2 30 kg铸锭试验

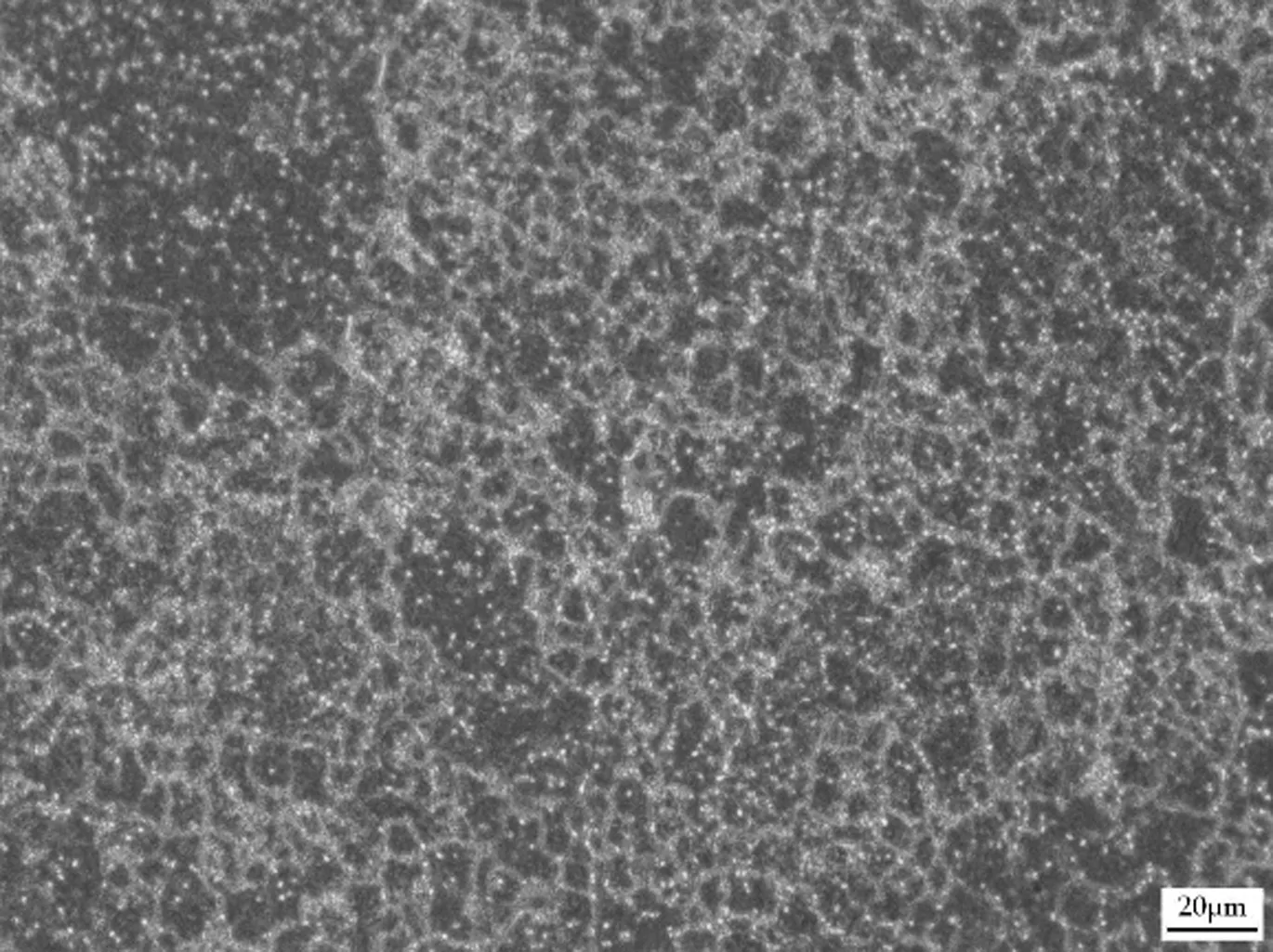

对30 kg铸锭进行锻造后获得□70 mm的方型棒材,然后进行力学性能测试,图1为合金经双态区锻造后方棒的金相组织。合金组织均匀细小,特别是α相尺寸极为细小,这是这类富β型高强韧钛合金的典型特征,细小的组织使得合金具有较好的强度,但往往难以获得较高的断裂韧性。

图1 实验室规模□70 mm方型棒材锻态金相组织Fig.1 Metallograph of forged □70 mm blank for test sample

图2为合金经合适的双态区固溶+时效后的组织,可以看到,该组织遗传了锻态组织的特点,初生α相呈等轴状,均匀细小,这种组织往往具备良好的强塑性匹配,在该热处理条件下,合金σb:1275 MPa,δ5:14.5%,KIC:66 MPa·m1/2,满足设计要求。

图2 实验室规模□70 mm方型棒材热处理后的金相组织Fig.2 Metallograph of test sample after heat treatment

3.3 500 kg铸锭的中试试验

对设计的Ti-5321合金进行中试试验,应用真空自耗电弧炉进行三次熔炼制备铸锭,然后采用和30 kg铸锭相似的锻造工艺进行合金锻造,制备成□70 mm的方型棒材进行显微组织观察和力学性能测试。图3为合金锻态组织,和图1的组织相似,初生α相呈细小等轴状,组织整体均匀性好。

图3 中试规模□70 mm方型棒材的锻态金相组织Fig.3 Metallograph of forged □70 mm blank for pilot-scale sample

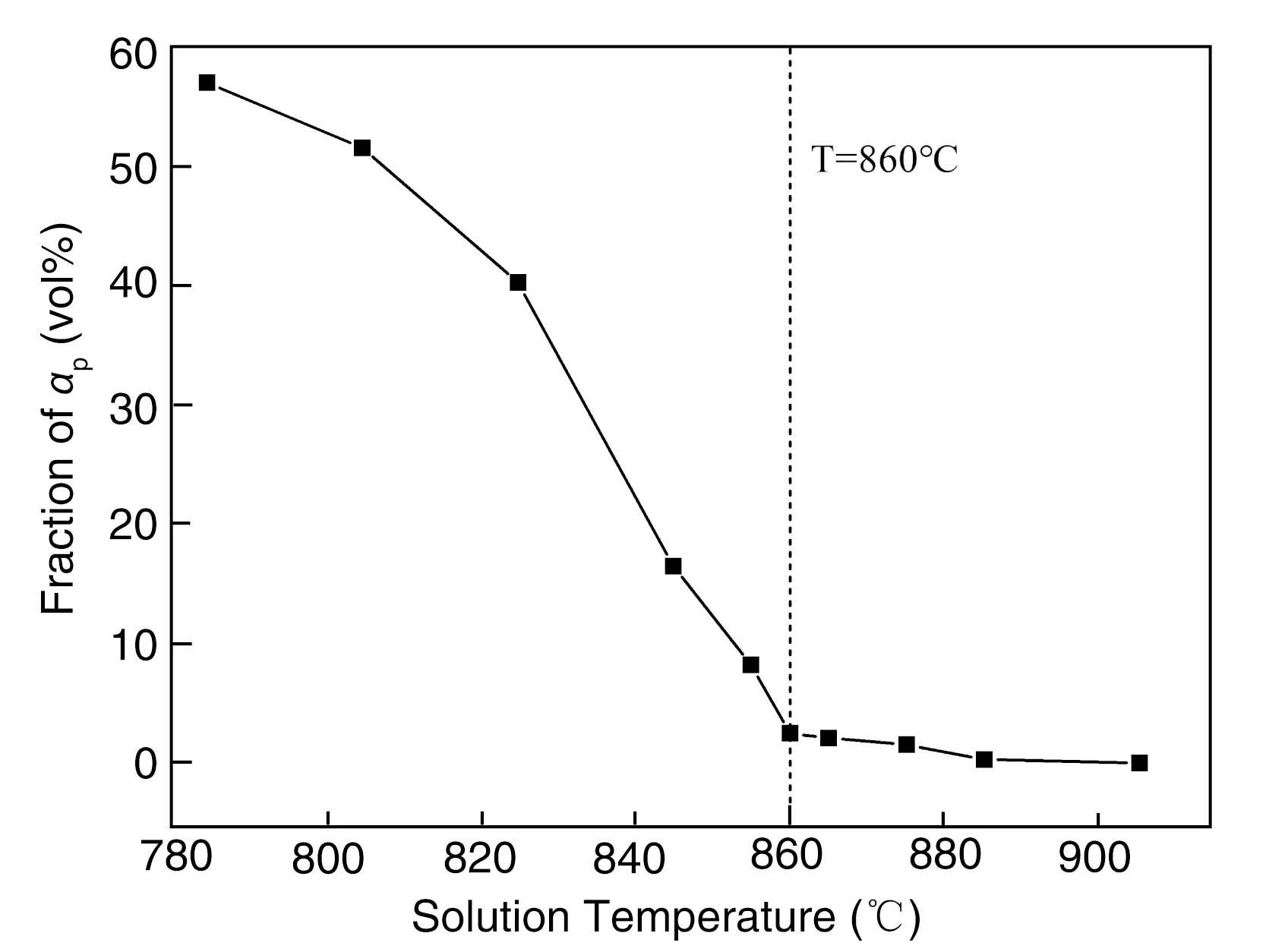

图4为采用金相法测试的合金初生α相与固溶温度的关系。可以看到,合金相变点为860 ℃。从初生α相含量与相变点可以看出该合金属于双相富β合金,这类型合金具有良好的加工性能与力学性能,其和目前的Ti-5553、Ti-55531合金相似,是同一类合金。

图4 Ti-5321合金初生α相含量与固溶温度的关系Fig.4 Fraction of primary α vs. solution temperature for Ti-5321 alloy

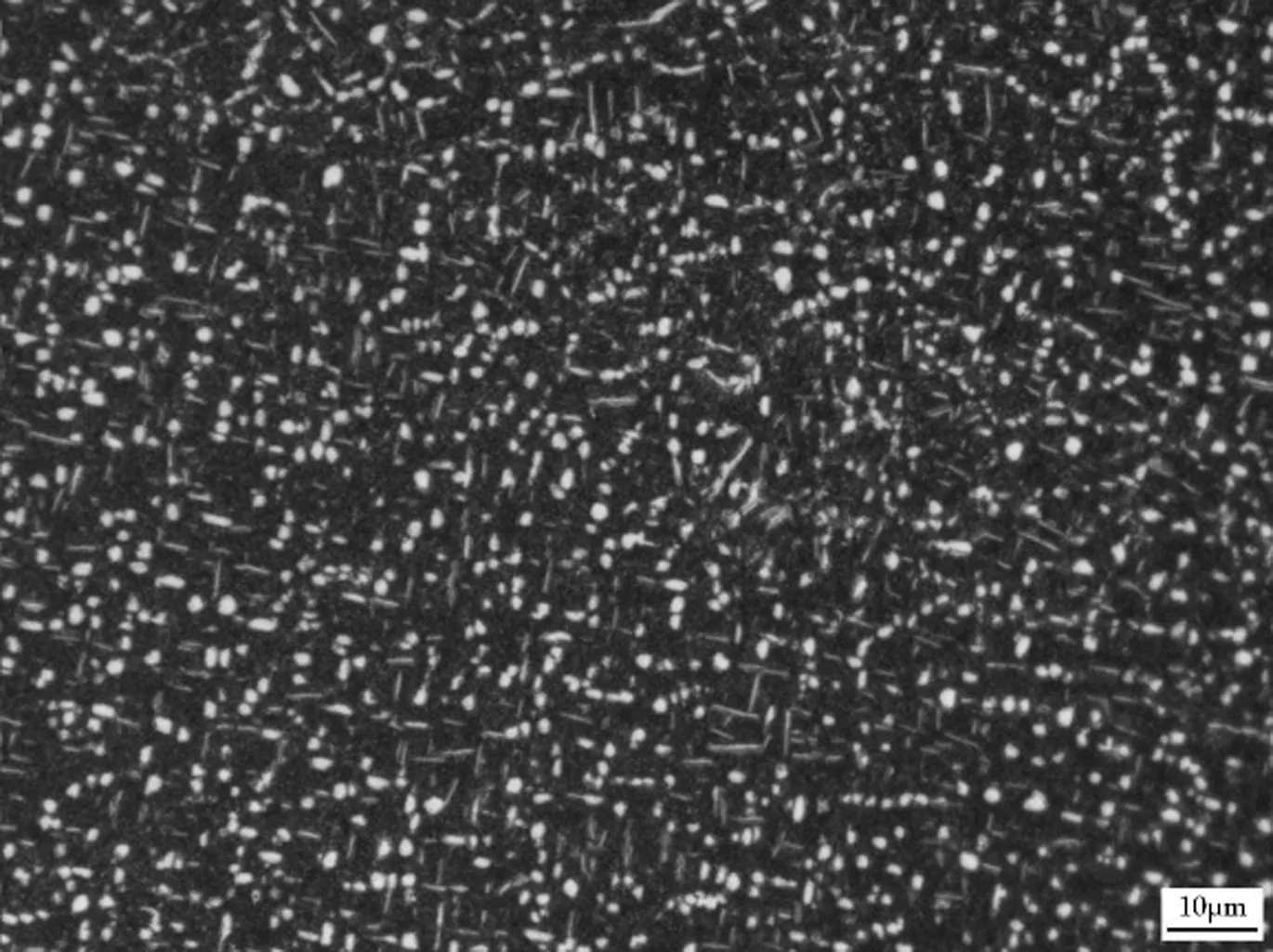

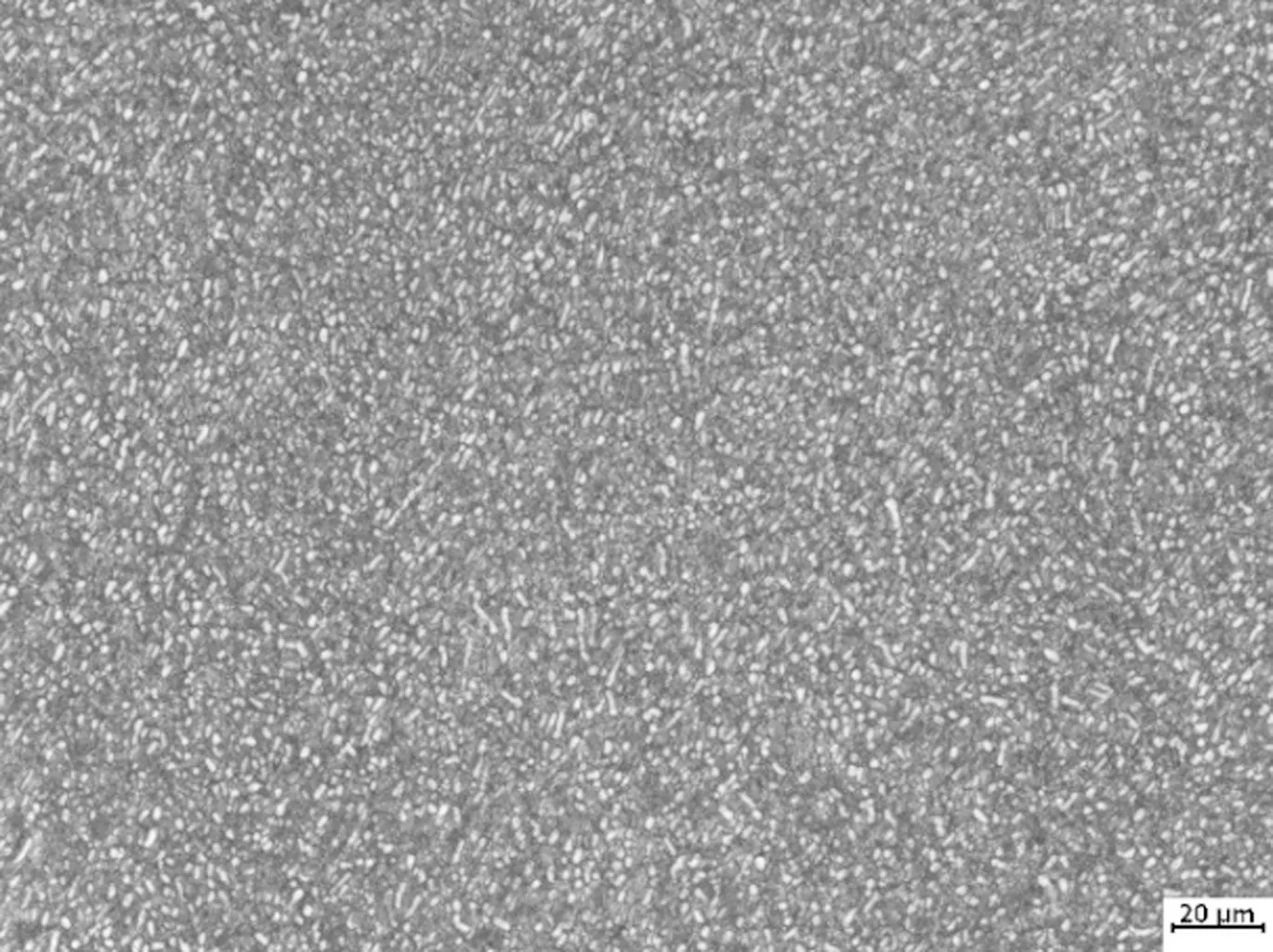

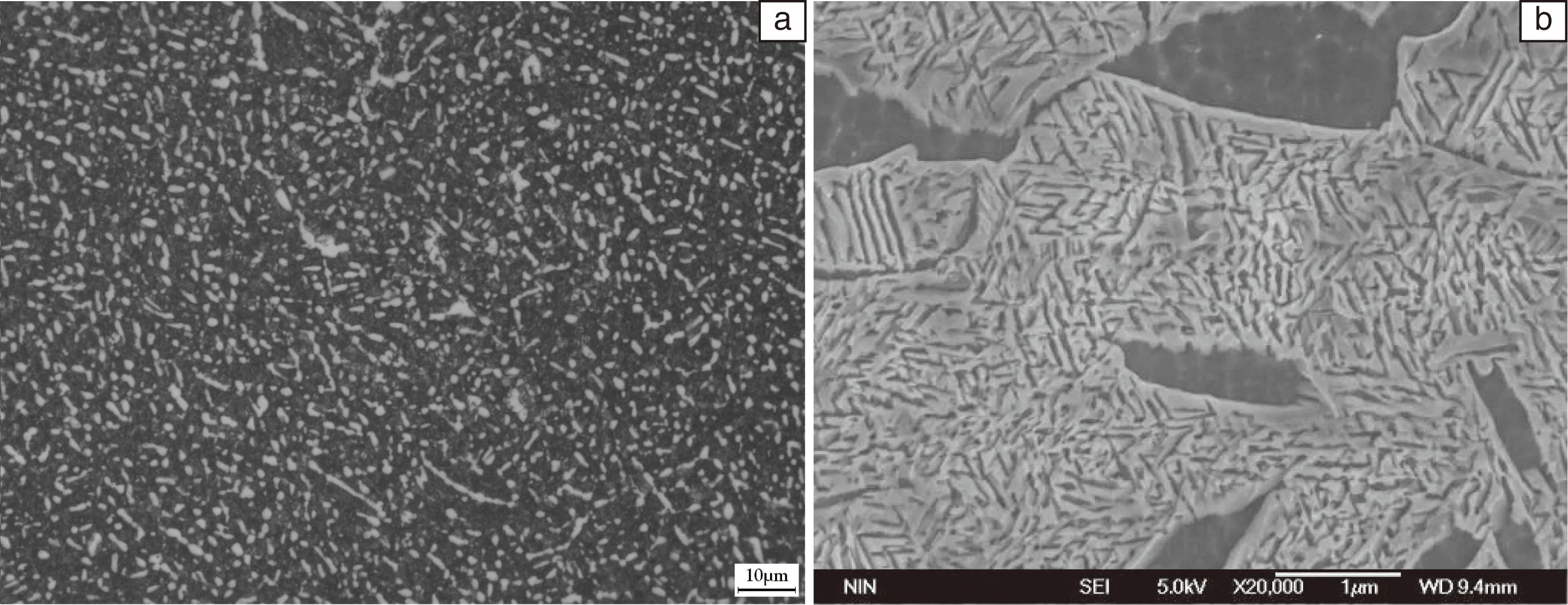

图5是中试规模铸锭锻造的方型棒材在双态区固溶+时效后的显微组织。可以看出,和图2相似,合金具有极为细小的初生α相,这是这类富β合金的特点,这类合金初生α相过于细小弥散,导致转变β组织中的α片层细小(图5b),虽然具有较好的强度和延伸率匹配,但合金断裂韧性往往偏低,这是目前高强韧钛合金强度和断裂韧性往往无法共同兼顾的主要原因。因此,为兼顾合金强度和断裂韧性,目前国际上开发了β退火后缓冷时效(BASCA)的热处理工艺,应用该热处理工艺,可以获得一种α片层尺度可控的魏氏体组织(如图6所示),这种组织具有较好的断裂韧性优势,可以兼顾合金的强度、塑性和断裂韧性。应用该工艺热处理后,合金强度超过1250 MPa, 延伸率超过8%,断裂韧性超过65 MPa·m1/2,性能全面满足设计需求。

图5 中试规模铸锭制备的棒材在双态区固溶+时效处理后的金相组织(a)和SEM照片(b)Fig.5 Metallograph(a) and SEM image(b) of Ti-5321 alloy for pilot-scale sample after heat treatment

4 结 论

在现有高强韧钛合金Ti-5553、Ti-55531、TC21和Ti1300合金的基础上,通过选择合金元素的种类和权重,结合结构设计、强度设计,开发了一种富β相的两相钛合金Ti-5321。合金30 kg实验室规格和500 kg中试规格铸锭加工的棒材,在较为理想的显微组织下,合金强度大于1200 MPa、延伸率大于8%、断裂韧性大于65 MPa·m1/2,相比于现有合金,显示出明显优势。

图6 Ti-5321合金经BASCA热处理后的金相组织Fig.6 Metallograph of Ti5321 alloy after BASCA heat-treatment

致谢本文的试验过程,得到西北有色金属研究院钛合金研究所周伟高工、李倩高工及黄朝文博士研究生的大力帮助,在此一并表示感谢!

References

[1] Zhao Yongqing(赵永庆), Qu Henglei(曲恒磊),Feng Liang(冯 亮),etal.TitaniumIndustryProgress(钛工业进展)[J], 2004,21(1):22-24

[2] Qu Henglei(曲恒磊),Zhao Yongqing(赵永庆),etal. China,ZL03105965.1[P].2003-9-10.

[3] Qu Henglei(曲恒磊),Zhao Yongqing(赵永庆),etal. China,200510001210.3[P]. 2005-10-22.

[4] Banerjee D, Williams J C.ActaMater[J],2013,61:844-879.

[5] Zhao Yongqing(赵永庆),Xin Shewei(辛社伟),Zhou Lian(周 廉),etal. China,201610309062.X[P]. 2016-5-11.

[6] Huang Jun(黄 俊).ThesisforDoctorate(博士论文)[D]. Hefei: Hefei University of Technology, 2011.

[7] Saito T, Furuta T, Hwang J H,etal.Science[J], 2003,300(5618): 464-467.

[8] Sun F, Zhang J Y, Marteleur M,etal.ScriptaMaterialia[J], 2015, 94:17-20.

[9] Brozek C, Sun F, Vermaut P,etal.ScriptaMaterialia[J], 2016,114:60-64.

[10]Okulov I V, Wendrock H, Volegov A S,etal.MaterialsScienceandEngineeringA[J], 2015,628:297-302

[11]Lin Yongxin(林永新), Chang Hui(常 辉),etal. China, ZL 00114739.0[P].2000-11-19.

[12]Zhao Yongqing(赵永庆), Ge Peng(葛 鹏),etal. China,ZL200510000974.0[P]. 2005-03-20.

(本文为本刊约稿,编辑 惠 琼)

New High Strength and High Toughness Titanium Alloy with 1200 MPa

ZHAO Yongqing1, MA Chaoli2, CHANG Hui3, XIN Shewei1, ZHOU Lian1,3

(1.Northwest Institute for Nonferrous Metal Research, Xi’an 710016, China) (2.Beihang University, Beijing 100191, China) (3.Nanjing Tech University, Nanjing 211800, China)

Ti usage in airplane is obviously increasing, the requirements for Ti-alloys are changing to high strength and high toughness with the changing of airplane design concept. In order to design a new Ti-alloy with tensile strength over 1200 MPa and fracture toughness over 65 MPa·m1/2, the following factors should be paid attention to: Mo equivalent, effects of alloying elements and microstructures on strength and toughness of α phase and β phase. A new Ti alloy named as Ti-5321 was designed, which is a rich-βalloy. Bars were forged from 30 kg and 500 kg ingots. With the ideal microstructure, the bars of the new alloy have a good match between strength and toughness, that is , tensile strength over 1200 MPa, elongation over 8% and fracture toughness over 65 MPa·m1/2. Compared with the TC21, Ti-5553 and Ti-55531 alloy, the new alloy possesses obvious advantages.

titanium alloy with high strength and high toughness; alloy design; microstructure; mechanical properties

2016-10-18

国家国际科技合作专项项目(2015DFA51430);陕西省海洋金属材料创新团队(2016KCT-27)

赵永庆,男,1966年生,教授,博士生导师, E-mail: trc@c-nin.com

10.7502/j.issn.1674-3962.2016.12.05

赵永庆

TG146.23

A

1674-3962(2016)12-0914-05