气动先导式高压电磁阀的动态特性仿真研究

2017-01-18胡旭东

叶 宏,向 忠,胡旭东

(浙江理工大学机械与自动控制学院,杭州 310018)

气动先导式高压电磁阀的动态特性仿真研究

叶 宏,向 忠,胡旭东

(浙江理工大学机械与自动控制学院,杭州 310018)

对先导结构和主阀芯设计为一体的先导式高压电磁阀进行了仿真分析。根据牛顿第二定律建立该电磁阀的运动方程;针对该阀电磁模块的特点,建立电磁铁的动态模型;以固定容积同时充放气模型为基础,建立气隙腔压力变化微分方程;以电磁阀运动方程为基础,运用Matlab/Simulink实现了具有两段位移的先导式高压电磁阀的动态特性仿真分析。仿真结果表明:对电磁阀气路中的气隙腔模块进行优化,可提高先导小孔泄压过程中压力平衡的建立速度,从而提高电磁阀响应速度。

CNG汽车;先导式高压电磁阀;动态特性;Simulink ;气动

0 引言

随着大气污染状况加剧,汽车尾气问题越来越受重视。压缩天然气(compress nature gas,CNG)和氢气作为替代石油的能源,在汽车制造技术中获得了广泛应用。为提高CNG或氢气燃料汽车的最大续航里程,需发展高压储气技术。现阶段CNG汽车储气瓶工作压力为20MPa,而氢气燃料汽车储气瓶压力更高,达到70MPa。为有效控制该类汽车供气系统的通断,迫切需要研究开发相关的高压电磁阀。

仿真研究是当前国内外研究电磁阀动态特性的重要方法。Dong等[1]以Simulink为平台,结合实验研究了气动先导式高压电磁阀动态响应。戈和伟[2]在Ansoft Maxwell(现在称ANSYS Maxwell)平台上分析了微型气动高压电磁阀的动态响应特性。马静等[3]对快速电磁阀的核心电磁部分进行参数设计,并通过Simulink进行仿真研究。胥景等[4]通过Simulink建立了振动环境下电磁换向阀的仿真模型,研究各振动参数和阀的结构参数对阀动态特性的影响。Dasgupta等[5]利用键合图建立了比例控制的先导溢流阀动力学模型,并对其进行了动态数字仿真。Vaughan等[6]研究了高速直动式电磁阀的非线性动力学模型,该电磁阀由比例螺线管和滑阀组件两个子系统组成。以上研究中,动铁芯均为单段位移,行程中无停止,且均采用先导结构和主阀芯分开的方式研究先导式电磁阀。

本文以应用于CNG汽车气瓶瓶口的先导式高压电磁阀为研究对象,该阀控制整个天然气供给系统的通断。由于气瓶内存储的是高压气体,而且汽车普遍提供的是12V的直流电源,所以应用在瓶口的电磁阀采用先导结构,以降低功耗。为减小电磁阀尺寸,将先导结构和主阀芯设计为一体结构。该设计导致动铁芯具有两段运动。动铁芯在行程中先运动一段位移,然后与主阀芯接触;接触后会短暂停止一段时间,然后带动主阀芯一起运动,从而打开电磁阀。本文以牛顿第二定律为基础,建立先导式高压电磁阀的运动方程;针对该阀电磁模块的特点,以麦克斯韦电磁场理论为基础,参考相关文献得出电磁力计算方程组,从而建立电磁铁的动态模型;以固定容积同时充放气模型为基础,结合假设条件以及电磁阀实际,推导出适用于绝热条件下的气隙腔压力变化微分方程;以电磁阀运动方程为基础,结合电磁阀实际,运用Matlab/Simulink搭建电磁阀仿真模型,进行动态仿真研究。

1 先导式高压电磁阀的工作原理

先导式高压电磁阀的结构简图如图1所示。

1.阀体;101.进气口;102.出气口;2.主阀芯;201.先导小孔;202.挡环;203.小平面;3.导套;4.动铁芯;5.线圈;6.气隙腔; 7.螺母;8.静铁芯;9.弹簧上支撑件;10.弹簧;11.弹簧下支撑件;12.密封圆片;13.环形缝隙;14.O形圈图1 先导式高压电磁阀结构简图

弹簧上支撑件9顶在静铁芯8上,使弹簧10处于压缩状态,将密封圆片12紧压在小平面203上,因为密封圆片12的面积大于小平面203的面积,所以密封圆片12将先导小孔201密封。动铁芯4和主阀芯2均可在导套3内轴向滑动,由主阀芯2和导套3之间的轴向滑动形成环形缝隙13。电磁阀全部安装完成后,导套3内形成一个开口系统,即气隙腔6,该气隙腔通过环形缝隙13向内充气,也可通过先导小孔201向外放气。电磁阀安装于储气瓶口后,气体从进气口101进入,通过阀体1与主阀芯2之间的空隙,再通过环形缝隙13进入气隙腔6,使主阀芯2上部均处在20MPa的高压气体中。由于气压差力的作用,使主阀芯2紧压在出气口102上(出气口此处可当作接大气),使进出气口不连通,电磁阀处于关闭状态。

线圈5通电后吸引动铁芯4先向上运动一小段位移,带动密封圆片12向上运动,打开先导小孔201,气隙腔6开始泄压。在泄压的同时也会有气体通过环形缝隙13进入气隙腔6,当气隙腔6流入的气体质量流量和流出的气体质量流量相等时,气隙腔内压力降到最低,作用在主阀芯2上的气压差力也降到最低。在先导小孔201打开后,动铁芯4处于压力平衡状态,因此只受到弹簧10的反力作用(该力相对于此时的电磁力很小),在电磁力作用下动铁芯4继续向上运动直到动铁芯接触挡环202(此过程时间小于气隙腔泄压过程的时间),从而卡在主阀芯2上,使两者成为一个整体。由于此时作用于主阀芯2上的气压差力大于电磁力,动铁芯停止运动。在气隙腔6泄压的过程中,电磁力逐渐增大,而作用在主阀芯2上的气压差力逐渐降低,最终电磁力大于气压差力后,动铁芯4继续向上运动带动主阀芯2向上运动,进出口接通,电磁阀打开。

2 建模与仿真

2.1 先导式高压电磁阀动态模型的建立

2.1.1 电磁阀运动方程的建立

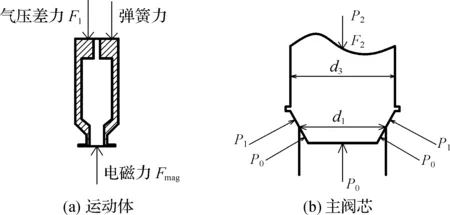

以运动体(初始时运动体指动铁芯;当动铁芯接触主阀芯挡环时,运动体指动铁芯和主阀芯两者组成的整体)为研究对象,分析其在运动过程中受力情况,如图2所示(图2(a)中运动体所受阻尼力方向向下,图中未画出)。气压差力F1变化分3个阶段:首先,先导小孔打开前,以动铁芯为研究对象,由于动铁芯除与小平面接触面积外均处于压力平衡状态,气压差力等于先导小孔上端小平面面积A0与进气口压力P1的乘积,即:

F1=P1A0;

其次,在先导小孔打开直至动铁芯与主阀芯接触成为整体,该段时间内,F1等于0(此时运动体只有动铁芯,而且动铁芯所受压力又上下平衡);最后,以动铁芯和主阀芯整体为研究对象,气压差力为主阀芯所受压力差,F1等于F2与F0之差,即:

F1=F2-F0.

其中F2表示P2对主阀芯垂直向下的压力,见式(1);F0表示P1与P0对主阀芯的总压力在垂直向上方向的分力和,见式(2)。

(1)

(2)

其中:d1为主阀芯锥面密封平均直径;d3为主阀芯圆柱面直径;P2为气隙腔压力;P0为出口处压力,可看作是大气压力。

图2 运动体和主阀芯受力分析

根据牛顿第二定律结合运动体和主阀芯受力分析,可建立电磁阀运动方程:

(3)

其中:Fmag为电磁力;Ks为弹簧刚度;X0为弹簧预压缩量;Fzn为阻尼力,等于阻尼系数与速度的乘积;X为运动体的位移,(初始时为动铁芯位移,当动铁芯和主阀芯作为整体运动时为两者共同的位移);m1为运动体质量,初始为动铁芯质量,当动铁芯与主阀芯作为整体后m1为两者质量和。

2.1.2 电磁铁动态模型的建立

将电磁铁线圈理想化为一个电感线圈,由电磁感应定律知电磁铁的电路方程[7]为:

(4)

其中:U表示电磁铁的输入电压;R和I分别表示线圈电阻和电流;L表示线圈电感,为位移X的函数[8]:L(X)=N2/R0(X),其中R0(X)等于磁路中总的磁阻。

dLI/dt= L(X)*dI/dt+I* dX/dt* L(X)/dt其中v为运动体速度,v= dX/dt,则式(4)可化为:

(5)

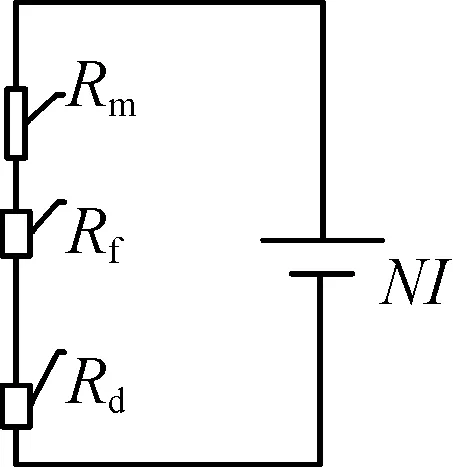

忽略磁场的边缘效应,根据电磁铁结构得到电磁铁的等效磁路模型,如图3所示。

图3 电磁铁的等效磁路模型

根据基尔霍夫磁压定律,磁路方程[7]为:

NI =φd(Rd+ Rf+ Rm)

(6)

其中:N是线圈匝数;φd为通过工作气隙的磁通;Rf为非工作气隙磁阻(主要指的是导套和动铁芯之间的间隙处磁阻);Rm为对应磁路磁阻;Rd为工作气隙磁阻,其公式为:Rd=(d-X)/uA;d为动铁芯与静铁芯之间的初始气隙;u为空气的磁导率;A为磁路的截面积。

相对于工作气隙磁阻,非工作气隙磁阻和导磁体磁阻很小,可以忽略不计[9],所以R0(X)= Rd,则式(6)变为:

NI=φdRd

(7)

根据麦克斯韦电磁场理论,电磁铁总的磁能W=0.5L(X)I2。由虚位移原理,当电磁铁气隙变化dX,电磁吸力做机械功为FmagdX,根据机械能守恒定律dW=0.5I2dL(X) =FmagdX,则电磁铁的电磁吸力为:

(8)

2.1.3 电磁阀气隙腔模型的建立

将阀气隙腔模型进行简化,并作出以下假设:a)气隙腔容积不变;b)气隙腔处于绝热条件下;c)将此处的CNG视为理想气体。气隙腔可分别通过环形缝隙和先导小孔充放气,模型如图4所示,其中黑点表示气体粒子。

图4 气隙腔模型简化图

由简化模型和假设条件可得先导主阀芯泄压过程中气隙腔压力变化微分方程:

(9)

其中:q1m为通过环形缝隙流入气隙腔的质量流量;q2m为通过先导小孔流出气隙腔的质量流量;k为等熵指数;m2表示气隙腔内气体的质量。

质量流量公式[10]如下:

(10)

其中:dk表示小孔的直径;u1表示气体在20℃时的动力黏度,u1=1.80×10-5Pa·s;l表示小孔长度;R1表示气体常数;T表示绝对温度;g表示重力加速度。

(11)

其中:d2表示导套的内径;h表示主阀芯与导套的径向间隙;l0表示主阀芯和导套形成的环缝长度;ε表示主阀芯和导套之间的相对偏心距。

将式(10)和式(11)代入(9),消去RT得:

(12)

其中:V2为气隙腔体积。

2.2 先导式高压电磁阀Simulink仿真模型的建立

按照第2.1节中的相关模型建立电磁阀的Simulink仿真模型,如图5所示。该模型主要分为7个小模块。a)电磁力模块:该模块是依据式(5)、(7)、(8)建立的电磁力求解模块。b)气压差力模块:该模块是依据气压差力F1的求解公式建立的气压差力求解模块。c)弹簧模块:该模块是依据胡克定律求解弹簧力的大小。d)阻尼模块:该模块是阻尼系数和速度的乘积。e)合外力控制模块:该模块是代替阀体和主阀芯之间的弹力作用,取合外力的绝对值,防止出现负的位移。f)质量控制模块:该模块是模拟实际运动过程中运动体的质量变化。该模块产生一个阶跃信号,模拟运动体在运动过程中的质量变化。当运动体位移X=X1时(X1表示动铁芯和主阀芯接触瞬时的运动体位移),质量控制模块产生信号阶跃,由动铁芯质量变化为动铁芯和主阀芯的质量和。g)速度控制模块:该模块是由于模块e的存在,导致运动体由动铁芯变为动铁芯和主阀芯组成的整体时,出现运动体因具备了一定的初速度而直接将主阀芯打开的仿真结果。该模块根据运动体所受合外力FS和运动体位移的状态控制运动体速度,具体控制条件见表1。综合以上模块再结合式(3)搭建一些必须的辅助模块(如积分模块),使该仿真模型可精确模拟电磁阀的实际工作情况。

图5 Simulink仿真模型

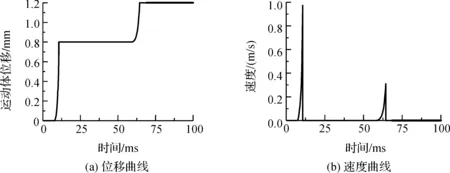

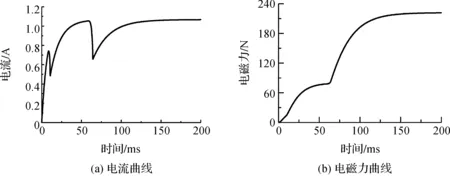

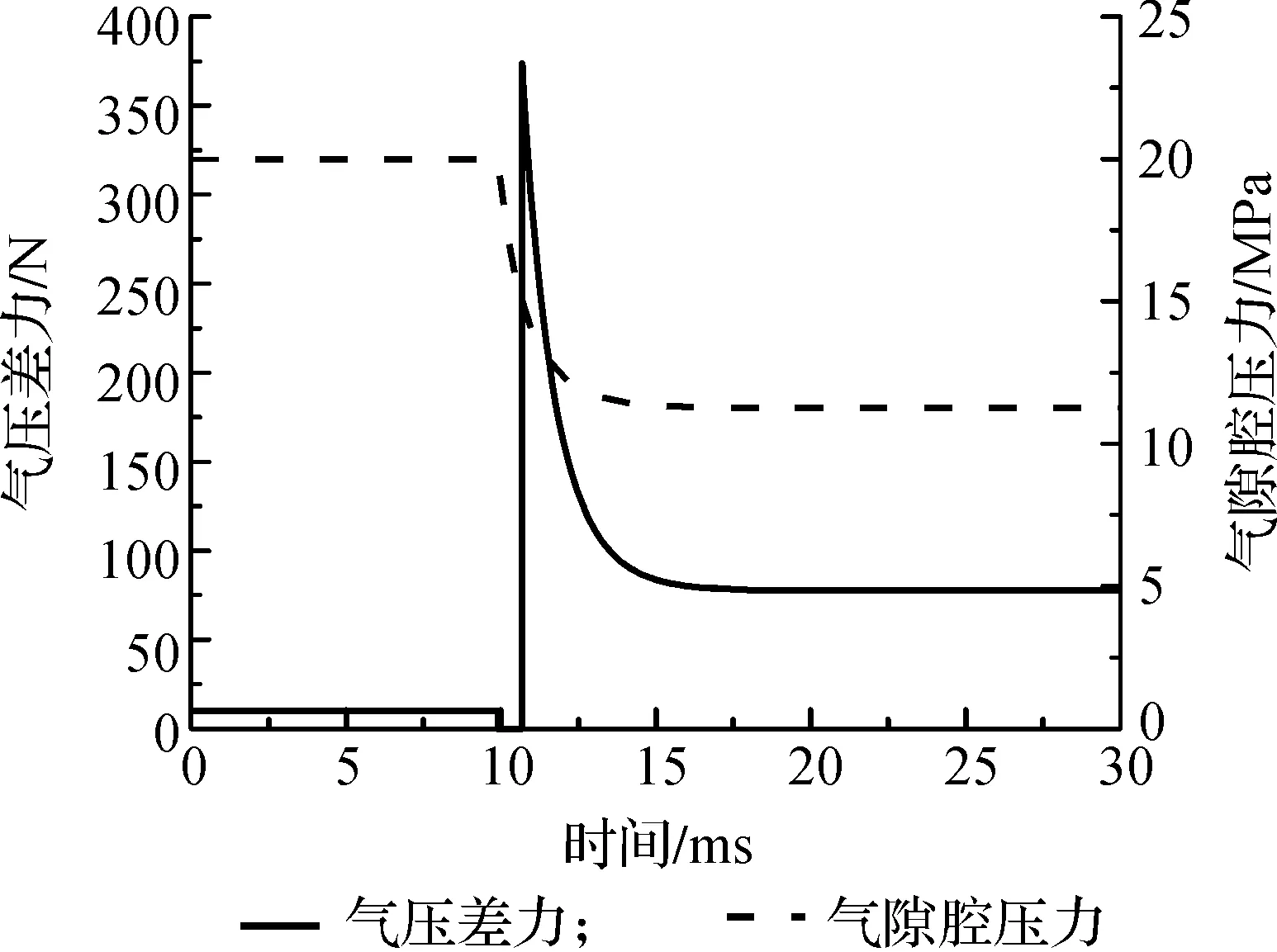

X 3.1 仿真结果 运用Simulink仿真模型,对电磁阀进行仿真,分别得到电磁阀运动体的位移与速度曲线(图6)、电磁铁的电流与电磁力曲线(图7)、运动体气压差力与气隙腔压力曲线(图8)、先导小孔和环形缝隙质量流量曲线(图9)。 图6 运动体位移与速度曲线 图7 电磁铁电流与电磁力曲线 图8 运动体气压差力与气隙腔压力曲线 图9 先导小孔和环形缝隙质量流量曲线 分析图6-图9知:电磁阀的运动体(此时运动体是动铁芯)在8 ms时开始运动,当运动体位移等于0.1 mm后将带动密封圆片(见图1(b))运动,打开先导小孔,气隙腔开始泄压。当动铁芯向上运动到0.8 mm时,动铁芯将与主阀芯的挡环(见图1(b))接触,由于挡环的存在迫使动铁芯和主阀芯成为一个整体,运动体也变为主阀芯和动铁芯的结合体。由于此时主阀芯上存在很大的气压差力(见图8),将迫使动铁芯速度瞬间降为0(如图6(b)所示)。随着时间的增加,气压差力逐渐降低,电磁力逐渐升高,在58 ms时电磁力最终克服阻力,运动体又重新开始运动,主阀芯打开。此处仿真的电磁阀打开时间为58 ms,符合实际CNG汽车对电磁阀的响应要求。 3.2 仿真结果分析 观察图6可知动铁芯在导套内有两段运动,根据电磁感应定律,运动的导体在磁场中做切割磁感线运动,将会产生感应电动势。所以电磁铁的电流在动铁芯的两段运动过程中均有下降,而且当动铁芯的速度为0时线圈的电流处于一个最低的峰值。通过对比图6(b)图7(a)可知,该仿真的结果符合电磁感应定律。根据公式(7)可知电磁力受电流的影响很大,通过图7(a)和图7(b)的比较可知电磁力随着电流的变化而变化。 电磁阀实际工作过程中,运动体所受气压差力首先以较小的常值持续一段时间,然后瞬间变为0,并以0值持续一小段时间,再瞬间变为一个较大的值,接着在较大值的基础上逐渐下降,最后趋于一个稳定值。图8曲线趋势和实际工作过程中运动体的气压差力的变化趋势完全相同,可知仿真结果符合电磁阀实际工作情况。 分析气隙腔内压力平衡的建立过程:先导小孔打开后,气隙腔内气体通过先导小孔向外泄压,同时,气源内的气体通过主阀芯和导套之间的环形缝隙也在不断向气隙腔内充气。在此充放气过程中,气隙腔内的压力逐渐降低(见图8)。当气隙腔流进的流量和流出的流量相等时,气隙腔内压力达到平衡状态,即压力降到最低点。该仿真过程忽略了初始状态向气隙腔内充气的过程,所以图9先导小孔打开前,小孔的质量流量和环形缝隙的质量流量均为0。分析图9可知:先导小孔打开后,由于小孔流出的质量流量大于环形缝隙流入的质量流量,所以气隙腔内压力P2逐渐降低(见图9)。因为P2逐渐降低,气隙腔与出口处压力差逐渐下降,而进气口和气隙腔内压力差逐渐升高,所以先导小孔的流量逐渐下降而环形缝隙的流量逐渐升高,直到两者相等处于平衡状态。由此可得:该电磁阀仿真模型可通过改变先导小孔和环形缝隙的结构参数(主要指小孔直径和长度以及环形缝隙的径向间隙和长度)来优化气隙腔处泄压过程,减少压力平衡建立时间,提高电磁阀的响应速度。综上可得:关于气隙腔泄压的数学方程,即式(9)可用来模拟该电磁阀的实际工作过程。 本文建立了先导式高压电磁阀的仿真模型,模型通过合外力控制模块、质量控制模块以及速度控制模块等对电磁阀运动体的两段运动进行了仿真。仿真结果表明:a)将电磁阀气隙腔模型简化为固定容积同时充放气模型,可近似模拟气隙腔实际的工作状态;b)针对a)中所述简化模型建立的压力变化微分方程,可近似模拟电磁阀实际工作中气隙腔压力的变化;c)改变先导小孔和环形缝隙的结构参数,可优化气隙腔压力平衡建立过程,从而提高电磁阀响应速度。 然而,本文的仿真结果只是同电磁阀的实际工作要求相符合,没有设计精确实验验证仿真结果的准确性,而且电磁力计算模块未考虑漏磁。后续研究需实验验证仿真结果,采用合理的方法来考虑漏磁问题。 [1] DONG D, LI X N.Simulation and experimental research on the response of a novel high-pressure pneumatic pilot-operated solenoid valve[C]//Proceedings of the 19th International Conference on Mechatronics and Machine Vision in Practice. Auckland, New-Zealand:AUT University,2012:480-484. [2] 戈和伟.基于Ansoft的微型气动高压电磁阀动态响应特性仿真分析[J].物联网技术,2014,11(2):87-88. [3] 马静,陈静,李杰.航空快速电磁阀的设计和仿真研究[J].计算机仿真,2009,26(9):24-27. [4] 胥景,杨忠炯,周立强,等.TBM掘进机电磁换向阀动态特性仿真分析[J].计算机仿真,2015,32(1):248-253. [5] DASGUPTA K, WATTON J. Dynamic analysis of proportional solenoid controlled piloted relief valve by bondgraph[J]. Simulation Modelling Practice and Theory,2005,13(1):21-38. [6] VAUGHAN N D, GAMBLE J B. The modeling and simulation of a proportional solenoid valve[J]. Dynamic Systems, Measurement, and Control,1996,118(1):120-125. [7] ZIEBA J. Simulation of a solenoid actuator for a device for investigating dynamic air permeability through flat textile products[J]. Fibres & Textiles in Eastern Europe.2003,11(2):85-87. [8] 刘同娟,金能强.电磁铁瞬态特性的仿真研究[J].低压电器,2005(6):14-17. [9] 汪志刚,张敬国,陈勤学.电控柴油机用高速电磁阀的仿真研究[J].机电设备,2003,20(4):22-26. [10] 路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002:34-35. (责任编辑: 康 锋) Dynamic Simulation Analysis of High-pressure Pneumatic Pilot Solenoid Valve YEHong,XIANGZhong,HUXudong (Faculty of Mechanical Engineering & Automation, Zhejiang Sci-Tech University, Hangzhou 310018, China) Simulation analysis was carried out for high-pressure pneumatic pilot solenoid valve which integrates the pilot structure and the main valve core. The kinematic equation of the solenoid valve was created based on Newton’s second law. Then, the dynamic model of the electromagnet was established according to the characteristics of the solenoid valve module. Then,the differential equations of gap chamber pressure change was established based on the model of a fixed volume charge and discharge model. Based on the kinematic equations of solenoid valve, Matlab/Simulink was applied to achieve dynamic simulation analysis of high-pressure pneumatic pilot solenoid valve with two sections of displacement. The simulation results show that the optimization of gap chamber in solenoid valve gas circuit can improve the speed of pressure balance establishment in the pressure relief process of pilot holes and then increase response speed of solenoid valve. CNG vehicles; high-pressure pneumatic pilot solenoid valve; dynamic characteristic; Simulink; pneumatic 10.3969/j.issn.1673-3851.2017.01.014 2016-06-01 日期: 2017-01-03 国家科技支撑计划项目(2014BAF06B03) 叶 宏(1991-),男,安徽六安人,硕士研究生,主要从事先导式高压电磁阀方面的研究。 向 忠,E-mail:xz@zstu.edu.cn TS101.9 A 1673- 3851 (2017) 01- 0085- 073 仿真结果及分析

4 结 论