基于AnyCasting的换挡塔压铸缺陷分析及工艺改进

2017-01-17刘高剑郑伟刚

刘高剑,郑伟刚,李 威,杨 宁

(贵州大学 机械工程学院,贵州 贵阳 550025)

基于AnyCasting的换挡塔压铸缺陷分析及工艺改进

刘高剑,郑伟刚*,李 威,杨 宁

(贵州大学 机械工程学院,贵州 贵阳 550025)

换挡塔原压铸工艺易出现缩松缩孔缺陷,本文对原压铸工艺进行改进,改进浇注系统,利用Anycasting模拟压铸成形工艺中金属液充型和凝固过程。分析表明,金属液能够平稳充型,铸件形状比较完整,铸件凝固过程比较合理,整体上实现了顺序充型和顺序凝固。压铸工艺改进后,铸件缩松缩孔缺陷明显改善,质量大幅提升,铸件的成品率和生产效率得到了较大的提高。

换挡塔;压铸工艺;Anycasting

压力铸造是在高压下将金属液快速充填模具型腔内,获得的铸件具有强度高、表面硬度高等较好力学性能的特种成形工艺[1]。压铸现在已成为成形铝合金零件的重要方式。在充型过程中,由于压铸工艺的高速充型及高压凝固特点,不能完全消除裹气现象,易产生气孔、冷隔等缺陷。另由于铸件壁厚不均匀,金属熔体在型腔内不易做到顺序凝固,压铸件在成形中会出现缩松、缩孔。铸件一旦产生明显缺陷,将导致零件的气密性下降,在使用过程中易出现泄漏,产品报废率明显上升[2]。运用铸造模拟软件仿真分析铸件的充型及凝固过程,预测可能会出现的缩孔、缩松等缺陷,提高了铸件的设计质量,且节约了生产成本,缩短了生产试制周期。

本文利用铸造软件Anycasting,模拟分析换挡塔铸造过程,根据模拟结果改进浇注系统及优化工艺参数,提高产品的设计质量。

1 压铸分析数学模型

在充型过程中,金属液以紊流方式流动,因而铸造模拟过程中多采用k-ε双方程紊流模型。在直角坐标系下,将紊流的对流换热控制方程、紊流模型中的动能、耗散率以及处理自由表面的体积函数方程用统一传输方程表示为:

(1)

式中:Xi为坐标分量,i=1,2,3;ρ为金属液密度;φ为通量;ui为向上的速度分量;Sφ为源项;Γφ为传输系数;t为时间。

目前主要采用经验性公式和判据进行铸件缩孔、缩松缺陷预测。常用的是新山英辅判据(Niyama):

(2)

式中:GSC为温度梯度;RSC为冷却速度;kc为常数。

2 原工艺方案

2.1 工艺特点分析

换挡塔属于汽车换挡系统,是汽车换挡机构的重要部件之一。其是整个汽车变速器的骨架,内外安装换挡机构的各种零部件。换挡塔内装有机油,其主要作用是润滑和传递力矩。因此该产品须满足一定的密封要求,在使用中不允许发生泄漏。外形尺寸为:164 mm×80 mm×140 mm,铸件最厚处尺寸为17 mm,最薄处尺寸为2.5 mm,平均壁厚尺寸为4.8 mm。鉴于换挡塔壳体壁厚均匀性差,局部太厚,铸造成形过程中容易产生冷隔、缩孔、缩松等缺陷。铸件材料采用ADC12铝合金,其物理性能参数:固相线温度为515 ℃,液相线温度为580 ℃,热传导率为92 W·m-1·K-1,热焓为389 kJ·kg-1,体积收缩率为7.14%,模具材料采用SKD61模具钢。

2.2 原生产工艺

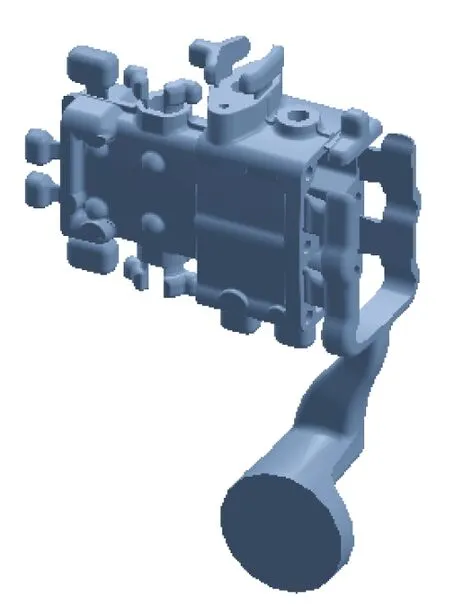

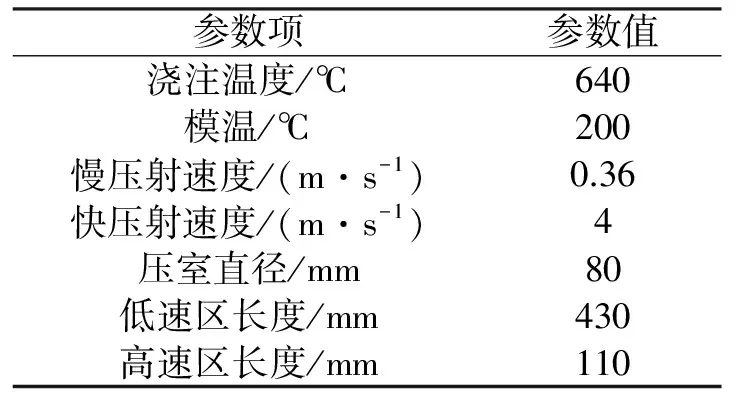

原压铸工艺的溢流槽及浇注系统见图1。初始参数见表1。

图1 原几何模型

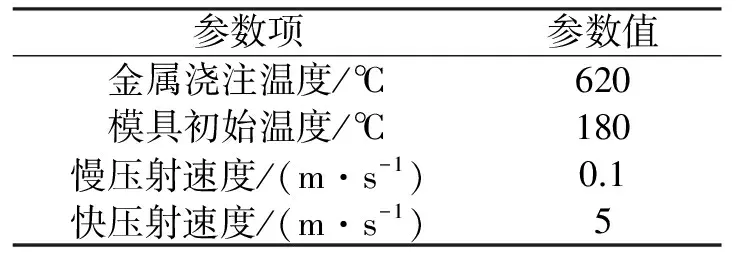

参数项参数值金属浇注温度/℃620模具初始温度/℃180慢压射速度/(m·s-1)0.1快压射速度/(m·s-1)5

2.3 产品缺陷及分析

在铸件的充型和凝固过程中,浇注温度、充型速度、模具预热温度是影响铸件品质的关键工艺因素。金属液的浇注温度过低,其流动性会下降,造成浇不足、冷隔等缺陷。浇注温度过高,金属液凝固的收缩量会变大,易产生缩孔、缩松。金属液充型的速度慢会降低组织致密度。充型的速度太快易使内部气孔率增加;模具预热温度过高,会使金属液冷却速度变慢,晶粒较大;模温过低会使进入模具的金属液因激冷而无法成形。

原工艺生产的压铸件的缺陷有冷隔、缩孔、缩松。产生上述缺陷的原因经过理论分析有:①浇注系统设计不合理,金属液不能快速充填模型,会使铸件出现冷隔。②模具的预热温度低,使得金属液流动性差,易造成冷隔缺陷。③铸件壁厚不均匀,局部壁厚太厚,存在较大的温度梯度,是产生缩孔、缩松等缺陷原因。

3 优化方案

3.1 优化工艺

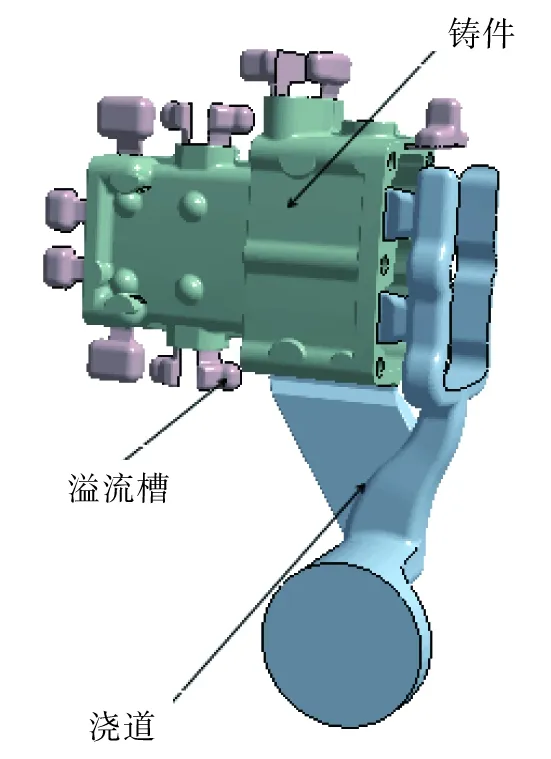

通过理论分析和做正交模拟实验,提出解决铸件存在的缺陷措施改善浇注系统,且优化压铸工艺参数。在浇注系统方面,增加浇道的数量,在壳体压铸模下方的换挡塔后壳体长边肋板处增设一条横浇道作为主浇道,其截面形状采用扁梯形,金属液充型时散热慢,流动平稳;另为获得较好表面质量及较高致密度的压铸件,保证最终静压力的传递作用[3],增加了内浇口的数量及厚度,可使充型时间变短。运用三维CAD软件完成换挡塔壳体、浇注及排溢系统的实体建模,并导入到铸造软件的前处理模块中,完成装配,见图2。

图2 3D几何模型

由于铸件的不规则性,为了保证模拟精度,减少计算时间,采用可变网格划分铸件,网格数量为2465580。优化工艺参数,见表2。

表2 优化的工艺参数

3.2 优化结果分析

3.2.1 充型过程

通过软件后处理模块可查看金属液充填型腔的流动过程,并未出现卷气等不良现象。

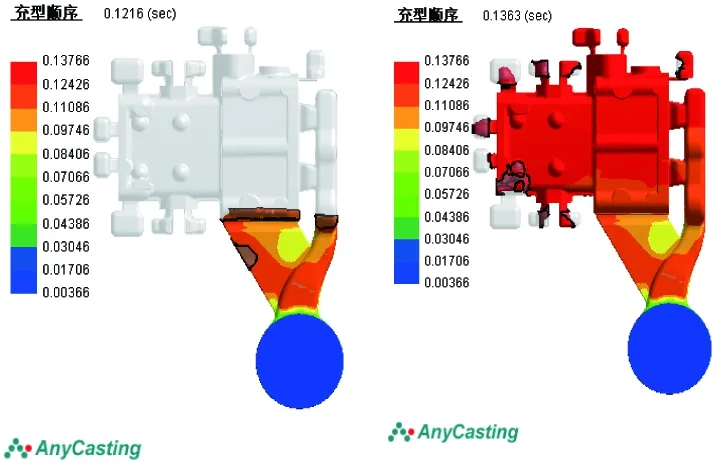

图3是铸件充型开始和将要结束的充型状态。从图上看出,整个型腔的充型时间约为0.015 s。从整体来说,金属液由直浇道进入横浇道,分流成两股,由主副浇道共同充填型腔,金属液在主副浇道交汇的位置易产生卷气,需注意[4]。金属液经内浇口进入型腔后,平稳地向换挡塔的远端流动,直到完成型腔充填,整个换挡塔基本实现了顺序充型,金属液流动较为平稳,能够有效地排出型腔内的气体,减少了卷气缺陷,符合全壁厚充填理论[5],能够满足生产要求。

(a)t=0.1216 s (b)t=0.1363 s图3 铸件的充型状态

3.2.2 凝固过程

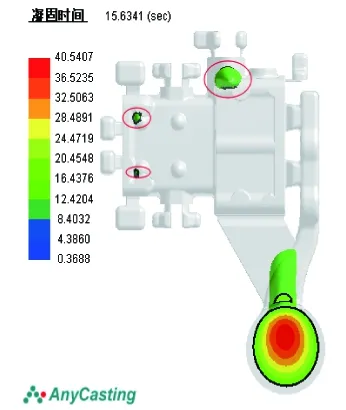

充型完成后整个型腔及浇注系统的凝固状态如图4所示,可以看出整个系统完全凝固时所用时间约为40.5 s。

(a)t=2.7791 s (b)t=20.8565 s

(c)t=15.6341 s图4 凝固状态

从铸件的凝固次序图4可以看出,由于铸件壁厚相差较大,导致凝固时的温度场未能作同速下降,内浇口及铸件薄壁由于凝固过早,壁厚较大的位置凝固时不能得到有效的补缩,因而形成了圆圈位置的孤立液相区(图4(c)),缩孔、缩松缺陷极易出现在孤立液相区[6]。因此在模具设计中要加大这些地方的冷却。

3.2.3 模拟验证

在AnyCasting中采用Niyama1进行缺陷分析,结果见图5。图中圆圈位置残余熔体模数最高大于0.9,铸件可能出现缺陷,实际生产中发现的铸件缺陷,与测试的结果相吻合。根据以上模拟结果正确指导换挡塔铸件铸造工艺方案及模具设计,为了消除局部壁厚引起的缩孔、缩松缺陷,我们可采用超点冷工艺[7],这样可使换挡塔铸件质量更符合性能要求,减少了原铸件中缩孔、缩松缺陷,提高了铸件质量(图6)。

图5 铸件的缺陷概率

图6 实体模型

4 结论

(1)利用软件AnyCasting动态模拟压铸过程,有效地预测出铸件中缩孔、缩松等缺陷及位置。

(2)根据模拟结果,改进浇注系统,优化工艺参数,可缩短工艺试制周期、降低试验成本和提高铸件的质量。

(3)改进后所得换挡塔,缩孔、缩松现象明显减少,但无法消除上述缺陷,这是压铸工艺特点所决定的,考虑采用挤压铸造工艺进行改善。

[1] 刘波.ADC12铝合金汽车齿轮室充型过程的数字模拟[J].铸造,2010,59(11):1119-1202.

[2] 李智运.基于MAGMA的铝合金阀体压铸缺陷分析及优化[J].特种铸造及有色合金,2014,34(11):1148-1150.

[3] 何勇,郑伟刚,刘志军,等.油底壳压铸缺陷分析及工艺优化[J].热加工工艺,2014,43(13):69-75.

[4] 王大鹏,王超,乔士平.基于ProCAST对汽车附件支架压铸过程的数值模拟分析[J].热加工工艺,2015,44(11):114-116.

[5] 齐卫东.压铸工艺与模具设计[M]. 北京:北京理工大学出版社,2012.

[6] 罗继相,蔡超群,黄颖斌,等.摩托车钳体件间接挤压铸造技术研究[J].武汉理工大学学报,2010,32(15):104-107.

[7] 周海军,常移迁,池晓钦,等.压铸铝合金汽车油底壳缺陷分析与工艺改进[J].热加工工艺,2013,42(7):58-62.

(责任编辑:周晓南)

Die- casting Defect Analysis and Process Improvement of Shift Tower Based on AnyCasting

LIU Gaojian, ZHENG Weigang*, LI Wei, YANG Ning

(College of Mechanical Engineering, Guizhou University, Guiyang 550025, China)

The original die casting process of the shift tower is prone to shrinkage porosity defects. In this paper, the die casting process was improved, the original gating system was improved, the metal liquid filling and solidification process of the die casting process was simulated by using Anycasting. The analysis shows that the metal fluid can be smoothly filled, the Casting shape is complete,the solidification process of castings is reasonable, the sequence filling and solidification sequence were achieved in whole. Shrinkage cavity defects of castings are improved obviously, significantly enhancing the quality, the finished product rate and production efficiency were greatly improved.

shift tower; die casting; Anycasting

1000-5269(2016)06-0026-03

10.15958/j.cnki.gdxbzrb.2016.06.07

2016-05-04

贵州省科学技术厅、贵州大学联合资金项目(黔科合LH字[2014]7622号)

刘高剑(1988-),男,在读硕士,研究方向:现代制造工艺及装配,Email:way682@163.com.

*通讯作者: 郑伟刚,Email:weigangzheng@163.com.

TG249

A